"김가네"의 두 판 사이의 차이

Uosche25214 (토론 | 기여) (→구성원 및 추진체계) |

Uosche25214 (토론 | 기여) (→Percolation Threshold 도출) |

||

| 260번째 줄: | 260번째 줄: | ||

전도성 필러 Ag flake의 질량 분율에 따른 초기 전기전도도 변화를 분석하여 Percolation threshold를 도출하였다. 전도성 복합재 내 Ag flake의 질량 분율을 계산하기 위해 전도성 잉크 속 휘발성 용매인 MIBK가 열처리 과정 중 모두 제거되고 전도체는 Ag flake와 Ecoflex로만 구성된다고 가정하였다. Ecoflex 1g 기준 Ag flake의 첨가량을 0.1g부터 0.5g까지 0.1g 단위로 증가시키며 제작한 전도체의 초기 전기전도도를 측정한 결과는 다음과 같다. | 전도성 필러 Ag flake의 질량 분율에 따른 초기 전기전도도 변화를 분석하여 Percolation threshold를 도출하였다. 전도성 복합재 내 Ag flake의 질량 분율을 계산하기 위해 전도성 잉크 속 휘발성 용매인 MIBK가 열처리 과정 중 모두 제거되고 전도체는 Ag flake와 Ecoflex로만 구성된다고 가정하였다. Ecoflex 1g 기준 Ag flake의 첨가량을 0.1g부터 0.5g까지 0.1g 단위로 증가시키며 제작한 전도체의 초기 전기전도도를 측정한 결과는 다음과 같다. | ||

| − | [[파일: | + | [[파일:김가네최종그래프.jpg]] |

Graph 1. Ag flake의 질량 분율에 따른 전기전도도 변화. | Graph 1. Ag flake의 질량 분율에 따른 전기전도도 변화. | ||

2025년 12월 2일 (화) 23:13 판

프로젝트 개요

기술개발 과제

국문 : Ag 플레이크 신축성 도체의 전기적, 기계적 특성 최적화

영문 : Optimization of the Electro-Mechanical Properties of Ag Flake Stretchable Conductor

과제 팀명

김가네

지도교수

김선홍 교수님

개발기간

2025년 9월 ~ 2025년 12월 (총 4개월)

구성원 소개

서울시립대학교 화학공학과 2022340008 김선민(팀장)

서울시립대학교 생명과학과 2020560036 정재우

서울시립대학교 화학공학과 2022340014 김채윤

서울시립대학교 화학공학과 2022340047 최서연

서론

개발 과제의 개요

개발 과제 요약

◇ 신축성 전자 소자가 신체와 같은 곡면에 잘 부착되기 위해 기판의 높은 신축성이 요구되며 동시에 높은 전도성을 유지해야 하는 과제가 존재한다.

◇ 전도성 필러를 탄성 고분자에 분산시켜 프린팅하는 방식은 전도성과 신축성을 효과적으로 구현할 수 있으나, 필러 함량이 증가하면 전도성이 향상되는 반면 신축성이 감소하는 상충 관계가 발생한다.

◇ 본 연구에서는 이러한 전도성과 신축성의 균형을 맞추기 위해 전도성 필러인 Ag flake와 실리콘 탄성체인 Ecoflex를 기반으로 한 전도체(conductor)를 제작하고, 혼합 비율에 따른 물성 변화를 분석한다. 전도성 필러의 함량과 용매의 비율에 따른 전기적, 기계적 특성을 측정하여 조성물 간의 최적의 비율을 도출할 수 있다.

◇ Percolation threshold는 절연 물질이 전도성 물질로 변환되는 최저 필러 농도, 즉 시료 전체에 걸쳐 전도성 경로가 형성되는 최저 필러 농도이다. 제작된 conductor의 경우, 매우 낮은 필러 함량에서는 전도성을 갖지 않으며, 특정 Ag flake 농도 이상부터 전도성을 가져 conductor로서 기능을 수행할 수 있다. Ag flake 함량을 미세 조절하여 저항이 유효하게 측정되는 지점의 농도를 통해 percolation threshold 값을 측정할 수 있다.

개발 과제의 배경 및 효과

◇ 신축성 전자소자는 웨어러블 기기, 소프트 로보틱스 이식형 장치 등에 널리 활용되며, 장기, 피부 등과 같은 곡면에 잘 부착될 수 있다. 곡면에서의 부착성을 높이기 위해서는 기판의 탄성 계수를 낮추는 것이 중요하므로 신축성 전자소자는 높은 전도성과 신축성을 동시에 요구한다.

◇ 이를 위해 전도성 필러를 탄성 고분자에 분산시켜 제작한 잉크를 기판 위에 프린팅하는 방식이 효과적이지만, 전도성 필러 함량에 따라 전도성과 신축성이 반비례하는 상충 관계가 발생한다. 따라서 두 특성이 균형을 이루는 최적의 조성을 찾는 연구가 필수적이다.

◇ 신축성 전자소자의 경우 전도성 필러 함량 ϕ가 percolation threshold(ϕc)에 가까울수록 낮은 strain이 가해져도 전도도가 급격히 하락한다. 이는 신축 환경에서 conductor 내의 전류가 흐를 수 있는 연속 네트워크에 변화가 생겨 쉽게 끊어지며 발생한다. 신축성 전도체의 strain tolerance를 conductor의 ϕ와 ϕc 비율로서 파악하고 신뢰성을 확보한다. 충전재량 ϕ가 높으면 전도성이 상승하지만 입자 간의 rigid domain 형성으로 신축성이 감소하고, ϕ가 낮으면 반대로 신축성이 증가하지만 percolation 경계 근처에서 전기전도도가 하락하기에 ϕc 주변의 trade-off 지점을 탐색하는 것이 요구된다.

◇ 본 연구는 Ag flake의 함량 변화에 따른 전도체의 물성을 분석하고, 이를 통해 전도성과 신축성을 동시에 확보할 수 있는 최적 조성을 제시함으로써 전도체 설계 방법론 확립에 기여하고자 한다.

개발 과제의 목표와 내용

◇ 본 연구의 목표는 screen printing 공정으로 신축성 있는 전도체를 제조하고, 전기전도성과 기계적 신축성 사이의 상충 관계를 체계적으로 평가 및 해석하여 최적의 조성을 도출하는 것이다. 단순히 전도성 필러의 양을 늘림에 따라 두 특성이 동시에 향상되지 않기에 최적의 비율을 찾는 것이 요구된다.

◇ 전도성 필러인 Ag flake의 양을 변수로 두고 각 실험군마다 양을 다르게 하여 전도체를 제작하여 각 전도체의 물성을 평가하는 과정으로 최적의 전도성 잉크 조성을 얻어 웨어러블 기기 및 유연 소재 개발 등에 적용 가능한 기술을 제시하고자 한다.

◇ 주사전자현미경(SEM) 등과 같은 장비들을 통해 전도성과 신축성을 평가를 위한 parameter들을 측정하여 편차가 최소화된 정확한 데이터를 도출한다.

◇ 전도성 필러의 양을 조절하며 제작한 전도체의 전기전도도 측정을 통해 전도성 경로가 형성되는 percolation threshold 지점을 분석하고 신뢰성을 확보한다.

관련 기술의 현황

관련 기술의 현황 및 분석(State of art)

전도성 복합 소재의 핵심 문제인 전도성 필러 함량에 따른 전도성-신축성 상충 관계를 극복하기 위해 다양한 전략들이 연구되었다.

◇ 하이브리드 구조의 기판을 통해 시스템 전체의 신축성을 극대화할 수 있다. Hydrogel은 2000% 이상 늘어날 수 있는 고신축성 소재이지만, 친수성 특성 때문에 Ag/Ecoflex와 같은 소수성 전도체와의 계면 접착력이 약해 기판으로 사용되기 어려운 소재이다. 이를 해결하기 위해 소수성 탄성체 필름을 중간층으로 삽입하여 계면 결합력을 강화하는 방법이 제안되었고, 이러한 하이브리드 기판을 도입하여 전도체 자체의 신축성이 제한적임에도 불구하고, 1780%의 높은 연신율을 달성할 수 있었다.[1]

◇ 전도성 필러를 표면에 집중시켜 네트워크를 형성하게 함으로써 전도성을 개선할 수 있다. 이는 계면활성제 첨가로 잉크의 상분리를 유도하여 구현될 수 있으며, 이를 통해 전도체 내부는 필러 함량이 낮아 유연성이 확보되고, 표면은 필러의 자기조립 네트워크로 인해 높은 전도성을 나타낸다. 한 연구에서는 계면활성제 첨가만으로 초기 전도도는 유지하면서 최대 연신율을 32%에서 194%로 크게 향상시켰으며, 이러한 방식이 기존의 전도성-신축성 상충 관계를 효과적으로 극복할 수 있는 전략임을 보여준다.[2]

◇ 전도성 경로를 효과적으로 형성하는 나노입자를 복합체에서 직접 합성하는 전략도 개발되었다. Ag flake와 불소 고무, 계면활성제를 혼합한 후 열처리하면, Ag flake 표면 산화층에서 Ag⁺ 이온이 방출된다. 이때 계면활성제가 환원제로 작용하여 Ag 나노입자가 in situ로 형성되며, 이 나노입자들이 Ag flake 사이를 다리처럼 연결한다. 그 결과 전도성 네트워크가 형성되기 위해 필요한 최소 Ag flake 함량(percolation threshold)이 절반 이상 감소하였다. 또한 나노입자의 보강 효과로 인해 균열 형성이 억제되어 내구성이 향상되었으며, 400% 변형률에서도 935 S/cm의 높은 전도도를 달성할 수 있었다.[3]

◇ 전도성 필러가 고분자 매트릭스에 부분적으로만 매립된 독특한 구조를 통해 전도성-신축성 상충 관계를 해결하는 전략도 있다. 일반적인 전도성 복합재는 필러가 완전히 고분자 내부에 묻혀 있으나, 이 전도체는 필러는 Ag 나노와이어(AgNW)가 고분자 표면에 부분적으로만 묻혀 있다. 이러한 구조는 변형이 가해질 때 AgNW 네트워크로 직접 응력이 전달되지 않고, AgNW 사이의 고분자 영역에서 변형을 흡수 및 분산시키게 한다. 이러한 특성을 이용하여, 한 연구에서는 80 wt% 이상의 높은 필러 함량으로 금속성 전도도(~10⁵ S/cm)를 유지하면서 고분자 자체의 신축성(570%)에 근접하는 높은 연신율(540%)을 달성하였다.[4]

◇ 기계적 보강재의 도입을 통해 전도체의 내구성과 전도성을 동시에 확보하는 전략도 제시되었다. 한 연구에서는 Ag flake/불소 고무 복합재 내부에 전기방사로 제작된 PVDF 나노섬유 네트워크를 도입하였다. 나노섬유 네트워크는 응력을 효과적으로 분산시키고 균열 전파를 억제하여, 전도체의 인성(toughness)을 크게 향상시키고 반복 변형에 따른 저항 변화를 감소시키는 역할을 한다. 또한 나노섬유 네크워크는 프린팅 과정에서 Ag flake를 걸러내는 필터로도 작용하여 Ag flake가 표면에 집중된 이중층 구조를 형성시킨다. 그 결과, 전도도는 보강 전보다 4배 향상된 3667 S/cm를 달성하였고, 450% 변형률에서도 1018 S/cm의 전도도를 유지하였다.[5]

특허조사

◇ Stretchable conductive ink composition

분산된 Ag flake와 낮은 녹는점의 금속 또는 합금을 포함하는 연속적 polymer phase로 구성된 신축성 전도성 잉크이며, 조성물에 포함된 전도성 flake 사이의 접촉을 유지하는 저융점 금속이나 합금을 포함시킴으로써 조성물의 전도도가 인장하는 동안 유지된다. 신축성이 확보되지 않은 기존의 전도성 잉크는 in-mold applications나 웨어러블 응용 분야에서 효용성이 제한되어 이 두 가지 분야에서 특히나 주된 기술이다.

◇ Stretchable conductive film based on silver nanoparticles

본 특허의 제조품은 기판과 stretchable conductive flim을 포함한다. Conductive film은 기판 상에 포진된 열처리된 Ag nanoparticles를 포함한다. 도포 이후 열처리(80 ℃ ~ 200 ℃)하여 나노입자를 서로 연결시키거나 응집시켜 전도성을 갖게끔 한다. 기판이 신장될 때에도 필름이 부착된 상태로 전도성을 유지한다. 상대적으로 낮은 온도에서 처리 가능하여 저가 플라스틱 기판 사용 가능성이 열려있고, 곡면 기판 적용 기기 및 인체 접합형 부품 등에 적합한 기술이다.

◇ Silver flake conductive paste ink

인쇄 가능한 전도성 paste/ink는 일반적으로 Ag 입자를 고함량 포함하고, 바인더와 용매가 포함된 조성물로 되어있다. 이때, 은 입자 간 접촉을 확보를 통해 낮은 저항을 얻기 위해서 고함량이 요구되기에 비용이 상승하는 문제가 있고, 이 특허 기술은 은 함량을 줄이면서도 높은 전도성과 인쇄 성능을 확보하고자 개발된 기술이다. 또한 인쇄 후 후처리 과정을 거쳐서 내부 구조를 밀접하게 접촉시킴으로써 전도성 경로가 강화됨이 확인되므로 고성능을 위해 높은 비용이 요구되는 상황에서 비용을 절감할 수 있다는 것에 의의가 있다.

특허전략

◇ 다음은 특허청에서 제작한 특허 동향조사 보고서의 내용으로, 국내 디스플레이 산업에서 LCD, OLED 모두 세계 1위로 평가받고 있었으나, 중국이 시장에 침투하기 시작하며 Flexible OLED 등 기술력을 바탕으로 한 고부가가치 시장 창출은 국내 디스플레이 업계의 절박한 문제라고 평가되고 있다. 차세대 디스플레이 개발의 필요성이 언급되고 있으며, 실제 국내적으로나 세계적으로 flexible display/stretchable display 시장 규모가 점차 커질 것이라 전망한다.

Fig. 1. Flexible display 시장 규모 및 전망.[6]

Fig. 2. Stretcahable display 시장 현황.[6]

◇ IP5 기준으로 관련 특허 출원은 2005년부터 시작되어 2020년 5월 공개 기준까지 553건의 출원을 보이고, 전반적으로 증가세를 보인다. 한국이 181건, 미국이 200건의 출원을 보이며, 한국과 미국의 출원이 IP5 전체 출원의 71.5%를 차지하고 국외에서도 한국 국적의 출원이 높은 것을 통해 전체적으로 한국 국적 출원인들이 가장 경쟁력이 있는 것으로 판단된다.

Fig. 3. Stretchable display 분야의 연도별 출원 추이.[6]

Table 1. 연도별 출원 건수[6]

Fig. 4. Stretchable display 분야의 발행국별 출원 건수.[6]

Table 2. 국가별 출원량[6]

개발과제의 기대효과

기술적 기대효과

◇ 전도성·신축성 최적화 기술 확보

본 연구를 통해 전도성 필러인 Ag flake의 함량과 용매 비율 등 주요 공정 변수가 전도체의 전기적·기계적 특성에 미치는 영향을 체계적으로 분석함으로써, 신축성과 전도성을 동시에 확보할 수 있는 최적 조건을 도출할 수 있다. 이러한 결과는 단순한 소재 개발을 넘어 신축성 전극의 물성 조절 메커니즘을 이해하는 데 중요한 기초 자료가 된다. 특히 기존에는 전도성을 높이면 신축성이 저하되는 상충 관계(trade-off)가 존재했으나, 본 연구를 통해 두 특성이 공존할 수 있는 조성 설계 방향을 제시함으로써 신축성 전자소자의 성능 향상에 직접적으로 기여할 수 있다.

◇ 프린팅 기반 전극 제조 공정의 고도화

프린팅 공정은 기존의 박막 증착이나 스퍼터링 방식보다 공정이 단순하고 비용이 저렴하며 대면적 패터닝이 가능하다는 장점이 있다. 본 연구에서는 Ag flake/Ecoflex 복합 소재를 활용하여 프린팅 공정의 경화 조건, 두께 제어 등 세부 매개변수를 최적화함으로써, 균일한 전도체 형성 및 인장 후에도 안정적인 전도 특성을 유지할 수 있는 제조 기술을 확립한다. 이는 차세대 유연 전자소자 제작에 필요한 핵심 공정 기술로 발전할 가능성을 지니며 다양한 프린팅 플랫폼(스크린 프린팅, 잉크젯 프린팅 등)에 적용할 수 있는 확장성을 갖는다.

◇ 복합소재 구조 거동의 정량적 이해 확보

전극의 전기적 특성(전도도, 저항)과 기계적 특성(인장강도, 연신율)을 실험적으로 측정하고 상호 연관성을 분석함으로써 복합 소재의 구조적 거동에 대한 정량적 이해를 확보한다. 이러한 데이터는 향후 유사한 전도성 복합 소재 설계 시 신속한 조성 최적화 및 성능 예측을 가능하게 하며 데이터 기반 소재 설계(Data-driven materials design)의 기초 자료로 활용될 수 있다.

경제적, 사회적 기대 및 파급효과

◇ 웨어러블 및 유연 전자소자 산업 경쟁력 강화

본 연구에서 확보한 신축성 전극 기술은 웨어러블 센서, 전자 피부, 스마트 의류 등 급성장 중인 유연 전자 산업의 핵심 구성요소로 활용될 수 있다. 신축성 전극의 조성 및 제조 기술을 확보함으로써 수입 의존도가 높은 고기능성 전자소자 소재 시장에서 기술 자립을 실현할 수 있으며 이는 국내 전자소자 및 헬스케어 산업 전반의 기술 경쟁력 향상으로 이어지고 신소재 산업의 내재화 및 상용화 촉진에도 크게 기여할 수 있다.

◇ 제조 비용 절감 및 대량 생산 효율성 확보

기존의 진공 증착, 스퍼터링 등 고가 장비 기반 전극 제조 방식에 비해 본 연구에서 제시하는 프린팅 공정은 장비 투자비와 공정 시간을 크게 줄일 수 있다. 특히 점도 조절이 용이한 전도성 잉크 형태로 전극을 제작함으로써 대량 생산 체계를 구축할 수 있고, 유연 소자 양산 시 경제적 효율성이 대폭 향상된다. 이러한 공정 단순화와 생산성 증대는 기업에서 쉽게 적용 가능한 기술적 기반을 제공하여 산업 전반의 생산 비용 절감과 기술 확산을 가속화할 수 있다.

◇ 스마트 헬스케어 및 소프트 로봇 분야로의 확산

개발된 신축성 전극은 인체의 움직임에 따라 변형이 가능한 특성을 지녀 심박수·근전도 등 생체신호를 실시간으로 측정하는 웨어러블 센서나 전자 피부 시스템에 직접 적용될 수 있다. 또한 소프트 로봇 구동부나 인체 인터페이스 장치 등 다양한 차세대 응용 기술에 확장 가능하여 미래형 스마트 헬스케어 및 휴먼 인터페이스 산업 발전에 기여한다. 이러한 기술의 사회적 확산은 고령화 사회에서의 건강관리, 재활치료, 맞춤형 의료기기 개발 등 사회적 가치 창출로 이어질 것으로 기대된다.

기술개발 일정 및 추진체계

개발 일정

구성원 및 추진체계

1. 선행 기술 분석 및 잉크 조성 설계

◇ 선행 기술 분석을 통해 전도성 잉크 기반 신축성 전극 기술의 경쟁력을 파악하고, 이를 바탕으로 Ag Ink의 배합 비율과 공정 변수를 설정한다. ◇ 담당: 정재우, 김선민

2. 전도성 잉크 제조 및 전도체 제작

◇ 설계된 조성에 따라 전도성 잉크를 제조하고, screen printing 공법을 이용해 전도체를 제작한다. ◇ 담당: 김채윤, 최서연

3. 전기적-기계적 물성 평가 및 데이터 확보

◇ 제작된 전도체 시편에 인장 변형을 가하며 전기적 전도성과 기계적 신축성을 동시에 측정한다. ◇ 데이터의 신뢰성을 높이기 위해 SEM/OM을 통해 전극 표면의 미세구조를 분석한다. ◇ 담당: 전원

4. 데이터 분석 및 최적 조성 도출

◇ 데이터를 종합하여 Ag flake 함량 변화에 따른 전도성과 신축성의 경향성을 그래프로 도식화하고, 두 특성 간의 상충 관계를 규명한다. ◇ Ag flake 함량에 따른 초기 전도도 변화에 대한 비선형 회귀 분석을 통해 Percolation Threshold 값을 도출한다. ◇ 전도성과 신축성의 곱이 최대가 되는 지점을 분석하여, 가장 효과적으로 물성이 절충된 최적 조성을 도출한다. ◇ 담당: 전원

설계

신축성, 전도성 평가를 위한 설계 및 실험

인쇄형 공정

① Screen printing

Fig. 5. Ecoflex 기판 위 Ag ink screen printing. - Ecoflex 기판 위 screen mask를 올려 Ag ink를 기판 위에 부은 후 slide glass를 이용해 screen mask에 ink를 printing한다.

② Annealing

- 60 ℃ 에서 용매 증발 및 Ecoflex curing을 위해 1시간 동안 열처리한다. - 100 ℃ 에서 Ag flake sintering을 위해 1시간 동안 열처리한다. - 130 ℃ 에서 Ag flake sintering을 위해 1시간 동안 추가로 열처리한다.

③ Resistance(Ω), stretching Test

Fig. 6. (왼) Bending machine에 1cm 간격으로 conductor 고정, (오) Cu wire와 liquid metal로 전도성 연결. - 미끄러짐 방지를 위해 전도체를 PET flim에 실리콘 접착제로 고정한다. - Cu wire와 전도성 패턴을 liquid metal로 연결한다. - Bending machine에 전도체를 고정한다. - 0.1 mm/s의 속도로 인장시키며 stretchability(%), resistance(Ω)를 측정한다.

④ Cross-sectional SEM, OM Imaging

- SEM 및 OM imaging을 통해 전도체 단면 이미지를 얻는다. - Ag ink 층의 두께를 측정하고, 이를 바탕으로 conductivity를 계산한다.

⑤ Conductivity Calculation

- 𝑅 = 𝜌𝐿/𝐴 - 𝜎 = 1/𝜌 = 𝐿/𝑅𝐴 - 𝑅 : 저항[Ω], 𝜌: 비저항[Ω∙𝑐𝑚], 𝐿 : 도선의 길이[c𝑚], 𝐴: 도선의 단면적[c𝑚^2], 𝜎: 전도도[S/𝑐𝑚]

필름형 공정

① Screen printing

Fig. 7. Teflon sheet 위 Ag ink screen printing. - Teflon sheet 위 screen mask를 올려 Ag ink를 위에 부은 후 slide glass를 이용해 screen mask에 ink를 printing한다.

② Annealing

- 60 ℃ 에서 용매 증발 및 curing을 위해 1시간 동안 열처리한다. - 100 ℃ 에서 Ag flake sintering을 위해 1시간 동안 열처리한다. - 130 ℃ 에서 Ag flake sintering을 위해 1시간 동안 추가로 열처리한다.

③ Resistance(Ω), stretching Test

Fig. 8. (왼) Bending machine에 1cm 간격으로 conductor 고정, (오) Cu wire와 liquid metal로 전도성 연결. - 미끄러짐 방지를 위해 전도체를 PET flim에 실리콘 접착제로 고정한다. - Cu wire와 전도성 패턴을 liquid metal로 연결한다. - Bending machine에 전도체를 고정한다. - 0.1 mm/s의 속도로 인장시키며 stretchability(%), resistance(Ω)를 측정한다.

④ Cross-sectional SEM, OM Imaging

- SEM 및 OM imaging을 통해 전도체 단면 이미지를 얻는다. - Ag ink 층의 두께를 측정하고, 이를 바탕으로 conductivity를 계산한다.

⑤ Conductivity Calculation

- 𝑅 = 𝜌𝐿/𝐴 - 𝜎 = 1/𝜌 = 𝐿/𝑅𝐴 - 𝑅 : 저항[Ω], 𝜌: 비저항[Ω∙𝑐𝑚], 𝐿 : 도선의 길이[c𝑚], 𝐴: 도선의 단면적[c𝑚^2], 𝜎: 전기전도도[S/𝑐𝑚]

Percolation threshold 측정을 위한 설계 및 실험

① Screen printing

- Teflon sheet 위 screen mask를 올려 Ag ink를 기판 위에 부은 후 slide glass를 이용해 screen mask에 ink를 printing한다.

② Annealing

- 60 ℃ 에서 용매 증발 및 curing을 위해 1시간 동안 열처리한다. - 100 ℃ 에서 Ag flake sintering을 위해 1시간 동안 열처리한다. - 130 ℃ 에서 Ag flake sintering을 위해 1시간 동안 추가로 열처리한다.

③ Resistance(Ω) Test

- Electrometer를 활용하여 resistance(Ω)를 측정한다.

④ Cross-sectional SEM, OM Imaging

- SEM 및 OM imaging을 통해 전도체 단면 이미지를 얻는다. - Ag ink 층의 두께를 측정하고, 이를 바탕으로 conductivity를 계산한다.

⑤ Percolation threshold

- Ag flake 함량 별 계산한 conductivity 값을 그래프로 fitting 한다. - 그래프 개형 및 수식을 활용하여 Percolation threshold 지점을 정량한다.

결과 및 평가

개발 과제 핵심 결과

Percolation Threshold 도출

Percolation Threshold란 절연체 속에 무작위로 분산된 전도성 입자들이 서로 연결되어 연속적인 경로를 형성하는 최소한의 임계 농도를 의미한다. 임계 농도보다 낮은 농도에서는 전도성 입자들이 고립된 클러스터로 존재하여 거시적인 전류가 흐를 수 없는 반면, 임계점 이상이 되면 클러스터들이 서로 병합되며 거시적인 전도(Macroscopic Conduction)가 가능한 네트워크를 형성한다.

Percolation Theory의 Power Law에 따르면, 절연체와 전도체 혼합물의 전기전도도(σ)는 임계점(ϕc) 이상에서 (ϕ-ϕc)^t 항에 비례한다.

전도성 필러 Ag flake의 질량 분율에 따른 초기 전기전도도 변화를 분석하여 Percolation threshold를 도출하였다. 전도성 복합재 내 Ag flake의 질량 분율을 계산하기 위해 전도성 잉크 속 휘발성 용매인 MIBK가 열처리 과정 중 모두 제거되고 전도체는 Ag flake와 Ecoflex로만 구성된다고 가정하였다. Ecoflex 1g 기준 Ag flake의 첨가량을 0.1g부터 0.5g까지 0.1g 단위로 증가시키며 제작한 전도체의 초기 전기전도도를 측정한 결과는 다음과 같다.

Graph 1. Ag flake의 질량 분율에 따른 전기전도도 변화.

Ag flake의 질량 분율이 약 9.1%(0.1g 첨가)일 때 전기전도도가 약 1E-5 S/m수준으로 절연체 특성을 보이나, 16.7%(0.2g 첨가)으로 증가함에 따라 전기전도도가 급격히 상승하여 전도체의 특성을 나타내었다. 이를 통해 9.1% 부근에 임계점이 존재할 것으로 판단하였다.

Power law를 바탕으로 Python의 scipy.optimize 모듈의 curve_fit 함수를 이용하여 실험 데이터를 비선형 회귀 분석하였다.

Graph 2. Percolation Power Law 모델을 적용한 fitting 결과.

피팅을 통해 도출된 파라미터와 결정계수는 다음과 같다.

도출된 ϕc는 앞서 Graph 1의 실험 데이터에서 관찰된 급격한 전기전도도 변화 지점(9.1%)에 거의 근접하며, 도출된 Critical Exponent는 이론적으로 알려진 3차원 전도성 네트워크의 t≈2.0[7]보다 다소 높게 나타났다. 이는 Ag flake가 Ecoflex 매트릭스 내에서 완전히 균일하게 분산되지 못하고 불균일한 분포를 형성하여 전도성 네트워크의 기하학적 복잡성이 증가했기 때문으로 판단된다. 한편 결정 계수 R^2가 1과 가까운 값을 보이므로 실험 데이터가 이론적 거동과 매우 근사함을 확인할 수 있다. 해당 분석을 통해 얻은 본 연구에서 제작한 Ag flake/Ecoflex 복합재의 Percolation threshold 값을 바탕으로 이후 진행되는 신축성 및 전기전도도 측정 실험에서는 임계점보다 충분히 높은 3g ~ 6g 구간을 측정 범위로 설정하였다.

Ag 함량에 따른 신축성과 전도도 평가

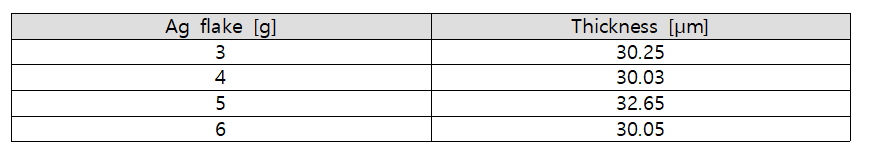

Ag ink 내 Ag flake 함량에 따른 전도체의 신축성과 전기전도도를 알아보기 위해 전도체를 인장시키면서 저항을 측정했다. Ecoflex 기판에 Ag ink를 screen printing하는 인쇄형 공정으로 제작된 전도체에 strain을 가할 시 Ecoflex 기판이 Ag ink에 가해지는 strain 일부를 흡수한다. 따라서 이러한 공정을 통해 전도체의 신축성을 증가시킬 수 있으며, 본 연구에서는 고신축성 전도체를 구현하기 위해 인쇄형 공정을 적용하여 실험을 진행했다. 실험 방법은 4.1의 인쇄형 공정과 동일하며, SEM으로 얻은 전도체의 단면 이미지와 Ag ink 층의 두께는 다음 Fig와 같다.

Fig. 9. 인쇄형 공정으로 제작된 conductor 단면의 SEM 이미지. (a) 3 g, (b) 4 g, (c) 5 g, (d) 6 g.

실험을 통해 얻은 전도체의 parameter와 이러한 parameter로 계산한 전기전도도와 신축성은 다음 Table과 같다.

Table 3. 인쇄형 공정에서 Ag flake 함량에 따른 Conductivity와 Stretchability

Table 3으로 얻은 Ag flake 함량에 따른 전기전도도와 신축성 경향성은 다음 Graph와 같다.

Graph 3. 인쇄형 공정에서 Ag flake 함량에 따른 Conductivity와 Stretchability.

Table 3과 Graph 3에서 알 수 있듯이, 인쇄형 공정으로 제작한 전도체의 전기전도도는 이론과 동일하게 Ag flake 함량이 증가할수록 증가했지만, 신축성은 이론과 달리 Ag flake 함량에 관계없이 거의 동일하게 나타났다. 이는 전도체의 신축성이 Ag ink 자체의 신축성보다는 Ecoflex 기판에 더 큰 영향을 받는다고 해석할 수 있다. 기판의 영향을 배제하고, Ag flake 함량이 신축성에 미치는 영향을 분석하기 위해 기판 없이 Ag ink만을 screen printing하는 필름형 공정으로 공정 방식을 개선했다. 실험 방법은 4.2의 필름형 공정과 동일하며, OM으로 얻은 전도체의 Ag ink 층 두께는 다음 Table과 같다.

Table 4. 필름형 공정에서 Ag flake 함량에 따른 Ag ink 층의 두께

실험을 통해 얻은 전도체의 parameter와 이러한 parameter로 계산한 전기전도도와 신축성은 다음 Table과 같다.

Table 5. 필름형 공정에서 Ag flake 함량에 따른 Conductivity와 Stretchability

Table 5로 얻은 Ag flake 함량에 따른 전기전도도와 신축성 경향성은 다음 Graph와 같다.

Graph 4. 필름형 공정에서 Ag flake 함량에 따른 Conductivity와 Stretchability.

Table 5와 Graph 4에서 알 수 있듯이, 필름형 공정으로 제작한 전도체의 전기전도도는 Ag flake 함량이 증가할수록 증가했으며, 신축성은 Ag flake 함량이 증가할수록 감소했다. 즉, 전기전도도와 신축성 모두 이론적인 경향성과 일치한다. 전도체에서 Ag flake 함량이 증가할수록 전기전도도도 증가하는 경향을 보이는데, 이는 필러 농도가 높아질수록 Ag flake 간의 접촉점과 연결 경로가 기하급수적으로 많아지기 때문이다. 전도체의 전기전도도는 절연성 고분자 매트릭스 내에서 서로 연결된 금속 필러 네트워크의 형성 여부에 의해 결정되는데, 필러 함량이 낮을 때는 네트워크가 희박하여 flake 간 간격이 커서 터널링(tunneling)이나 부분적 접촉에 의존하는 비효율적인 전도 경로만 존재한다. 그러나 필러 함량이 증가하면 flake들이 서로 맞닿거나 겹치는 빈도가 크게 증가하면서 다중 경로(multifunctional conductive pathways)가 만들어지고, 하나의 경로가 strain에 의해 부분적으로 손상되어도 다른 경로가 이를 보완할 수 있다. 이러한 구조적 연결성이 증가하면서 전기적 percolation threshold를 훨씬 넘어가게 되고, 그 결과 전도체 전체의 전기전도도가 안정적이면서 크게 증가하게 된다. 반면, Ag flake 함량이 증가할수록 신축성은 반대로 감소하는 경향을 보인다. 이는 필러가 본질적으로 단단하고 변형되지 않는 무기물이기 때문이다. 금속 flake가 많이 포함된 전도체는 매트릭스의 연성을 저하시키고 전체적인 기계적 강성을 증가시키며, polymer chain의 자유로운 이동과 연신을 방해한다. 또한, 필러가 많아질수록 polymer가 strain을 분산시키는 능력이 약해지고, 대신 응력이 flake와 flake 사이의 인터페이스에 집중되기 때문에 작은 균열(crack)이나 미세한 변형에도 전도체 내부에 stress concentration이 쉽게 발생한다. 결과적으로 전도체가 더 불안정한 거동을 보이며 큰 변형을 받기 전에 조기 파단이 일어날 가능성이 높아진다. Ag flake가 적을 때는 polymer가 strain 전체를 흡수하고 분산시킬 수 있지만, 함량이 높아지면 polymer의 네트워크가 끊기고 rigid 필러로 둘러싸인 영역들이 strain을 받으면 쉽게 interfacial debonding을 일으켜 구조적 파괴가 더 빠르게 진행된다. 이러한 이유로 인해 Ag flake 함량이 증가할수록 전기전도도는 향상되지만 전도체의 신축성은 감소하게 된다. 즉, 전기적 특성과 기계적 특성은 필러 함량에 대해 서로 반대 방향으로 작용하는 trade-off 관계를 갖는다.

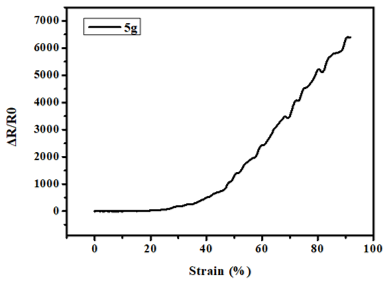

인장 시 Ag 함량별 저항 변화 평가

Ag flake 함량별 전도체의 신축성에 따른 전도성을 평가하기 위해 필름형 공정으로 제작한 전도체를 인장하면서 strain에 따른 상대 저항 변화를 측정하였으며 그 결과는 다음과 같다.

Graph 5. conductor의 신축성에 따른 상대 저항 변화. (위) Ag flake 3g, (아래) Ag flake 4g.

Graph 6. conductor의 신축성에 따른 상대 저항 변화. (위) Ag flake 5g, (아래) Ag flake 6g.

3~6g의 전도체 모두 strain이 증가함에 따라 상대 저항이 완만히 증가하다가 시료가 파괴되는 부분에서 급격히 증가하는 경향성을 띠는 것을 확인할 수 있다. 추가로 전도체의 인장 초기의 전도성 경로 형성을 분석하기 위해 그래프를 확대해 보면 다음과 같다.

Graph 7. conductor의 인장 초기 상대 저항 변화. (위) Ag flake 3g, (아래) Ag flake 4g.

Graph 7을 보면 알 수 있듯이 Ag flake 함량이 3g, 4g인 전도체의 경우 인장 초기에 저항이 증가했다가 감소하는 경향성이 나타난다.

Fig. 10. conductor 내 전도성 입자의 이동 및 전도성 경로의 변화.[8]

상대적으로 Ag flake가 저함량인 3g, 4g의 경우, 매트릭스 안에 Ag flake가 희박하게 존재하여 평균 flake-flake 간 거리가 길고 연결이 느슨하므로 전도 경로가 불안정하게 형성된 상태이다. 따라서 Fig. 10의 2와 같이 인장 초기에는 flake 간 거리가 멀어지면서 약한 연결들이 쉽게 끊어지게 되는 micro crack이 발생해 저항이 증가하게 된다. 이후 Fig. 10의 3과 같이 인장 시 횡방향 푸아송 변형으로 인해 압축 응력을 받게 되어 flake가 횡방향으로 밀집되고 같은 orientation으로 배향되면서 정렬되어 전도성 경로가 다시 형성이 되기 때문에 저항이 감소하는 현상이 나타난다. 상대적으로 Ag flake 함량이 더 낮은 3g의 경우가 4g의 경우에 비해 이러한 경향성이 강하게 나타나는 것 또한 확인할 수 있다.

Graph 8. conductor의 인장 초기 상대 저항 변화. (위) Ag flake 5g, (아래) Ag flake 6g

반면 Graph 8을 보면 알 수 있듯이 Ag flake 함량이 5g, 6g인 전도체의 경우, 인장 초기에 저항이 증가했다가 감소하는 경향성이 나타나지 않는다. Ag flake의 함량이 증가함에 따라 이미 매트릭스에는 dense 네트워크가 형성이 되어있어 micro crack이 생기거나 신축되면서 재정렬이 일어나도 이를 대신할 전도성 경로가 많이 존재한다. 따라서 저항 변화 영향이 적기 때문에 인장 초기에 상대 저항 변화가 증가한 후 감소하는 경향성이 나타나지 않는다. 따라서 초기 인장 구간에서 나타나는 상대 저항 변화의 증가 후 감소 현상은 낮은 Ag flake 함량의 경우 나타나는 전형적 네트워크 재형성 거동이며 고함량 시료에서는 초기 전도 경로가 이미 충분히 구축되어 있어 해당 경향성이 크게 나타나지 않는 것으로 이해할 수 있다.

신축성과 전도도의 최적화

Graph 9. Ag flake 함량에 따른 Figure of Merit.

Conductivity×Stretchability 값이 높을수록, 해당 Ag flake 함량에서 신축성과 전도성 모두가 높은 값을 갖는다고 유추할 수 있다. 따라서 Figure of Merit(FoM) = Conductivity×Stretchability로 성능 지수를 정의하고, FoM 막대 그래프를 통해 전기전도도와 신축성의 곱을 각 Ag flake 함량에 따라 분석하였다. 위 그래프를 통해 Ag flake contents가 4 g일 때 가장 높은 FoM 값을 가짐을 알 수 있고, trade-off 현상에서 전도성과 신축성이 모두 높도록 만족하는 최적의 지점이 Ag flake 함량 4 g인 경우임을 알 수 있다.

두 가지 조건이 모두 높은, 최적화된 지점을 떠나 연구자가 어떤 목적으로 신축성 있는 전도체를 만드느냐에 따라 조성을 알맞게 변화하여 사용할 수 있다. 전도성에 비해 신축성이 더 중요하다면, Ag flake 함량을 줄여 전도성이 떨어지더라도 신축성이 높은 전도체를 만들 수 있고, 전도성이 매우 중요하다면 Ag flake contents를 늘려 신축성에 비해 전도성을 더 확보할 수 있다. 즉, 전도체를 제작하는 주체가 어떤 특성을 갖는 전도체를 제작하고자 하는지에 따라 필러의 함량을 조절하여 이를 만족할 수 있는 유용하고 쉬운 기술이다.

포스터

내용

개발 과제 평가

개발 과제 관련 향후 전망

본 연구는 Ag flake 함량과 같은 주요 공정 변수가 전도성·신축성 특성에 미치는 영향을 정량적으로 분석함으로써 두 특성을 동시에 확보할 수 있는 최적 조성 조건을 제시한다는 점에서 중요한 의의를 지닌다. 전도성을 향상시키면 신축성이 감소하는 전형적 상충 관계에서 조성 설계 방향과 메커니즘적 근거를 제시함으로써 신축성 전극 개발의 기술적 기반을 마련할 수 있다. 또한, Ag flake/Ecoflex 기반 복합소재를 토대로 공정의 주요 변수들을 체계적으로 최적화함으로써, 신뢰성과 재현성 높은 제조 기술을 확립한다. 이러한 과정은 진공 증착이나 스퍼터링과 같은 기존 고비용 박막 공정 대비 높은 제조 효율성과 확장성을 가지고, 스크린 프린팅·잉크젯 프린팅 등 다양한 프린팅 플랫폼으로 범위를 넓힐 수 있다. 아울러 본 연구는 전기전도도·저항과 같은 전기적 특성과 연신율과 같은 기계적 특성의 상관관계를 분석하여 복합 소재의 신축성과 전도성을 만족하는 최적의 지점을 밝히고 각 함량별 연신율에 따른 저항 변화 등에 대한 이유를 규명한다. 축적된 실험 데이터는 향후 유사 복합 소재 설계의 빠른 조성 탐색과 성능 예측을 가능하게 하며, 궁극적으로 데이터 기반 소재 설계 체계 구축의 기반 자료로 활용될 수 있다. 신축성 전극 기술의 확보는 웨어러블 센서, 전자 피부, 스마트 의류 등 빠르게 성장하는 유연 전자 산업 분야에 직접적으로 기여한다. 기술 자립도가 낮고 수입 의존도 높은 고기능성 소재 시장에서 국산화 가능성을 높이며, 국내 전자소자 및 헬스케어 산업의 경쟁력 향상에도 의미 있는 역할 수행이 가능하다.

참고 문헌

[1] Kim, Sun Hong, Sungmook Jung, In Seon Yoon, Chihak Lee, Youngsu Oh, and Jae‐Min Hong. 2018. “Ultrastretchable Conductor Fabricated on Skin‐Like Hydrogel–Elastomer Hybrid Substrates for Skin Electronics.” Advanced Materials 30 (26). https://doi.org/10.1002/adma.201800109.

[2] Matsuhisa, Naoji, Martin Kaltenbrunner, Tomoyuki Yokota, Hiroaki Jinno, Kazunori Kuribara, Tsuyoshi Sekitani, and Takao Someya. 2015. “Printable Elastic Conductors With a High Conductivity for Electronic Textile Applications.” Nature Communications 6 (1). https://doi.org/10.1038/ncomms8461.

[3] Matsuhisa, Naoji, Daishi Inoue, Peter Zalar, Hanbit Jin, Yorishige Matsuba, Akira Itoh, Tomoyuki Yokota, Daisuke Hashizume, and Takao Someya. 2017. “Printable Elastic Conductors by in Situ Formation of Silver Nanoparticles From Silver Flakes.” Nature Materials 16 (8): 834–40. https://doi.org/10.1038/nmat4904.

[4] Jung, Dongjun, Chaehong Lim, Hyung Joon Shim, Yeongjun Kim, Chansul Park, Jaebong Jung, Sang Ihn Han, et al. 2021. “Highly Conductive and Elastic Nanomembrane for Skin Electronics.” Science 373 (6558): 1022–26. https://doi.org/10.1126/science.abh4357.

[5] Jin, Hanbit, Md Osman Goni Nayeem, Sunghoon Lee, Naoji Matsuhisa, Daishi Inoue, Tomoyuki Yokota, Daisuke Hashizume, and Takao Someya. 2019. “Highly Durable Nanofiber-Reinforced Elastic Conductors for Skin-Tight Electronic Textiles.” ACS Nano 13 (7): 7905–12. https://doi.org/10.1021/acsnano.9b02297.

[6] 전기통신기술심사국. 특허 동향조사 보고서: 스트레처블 디스플레이. 서울: 특허청, 2020.

[7] Solid State Physics. 1992. Academic Press.

[8] Yuan, Jinfeng, Yuzhong Zhang, Guozhen Li, Shiqiang Liu, and Rong Zhu. 2022. “Printable and Stretchable Conductive Elastomers for Monitoring Dynamic Strain With High Fidelity.” Advanced Functional Materials 32 (34). https://doi.org/10.1002/adfm.202204878.