퓨토닉스

프로젝트 개요

기술개발 과제

국문 : 수소 생산 능력 향상을 위한 광촉매 합성 및 광학적 특성 연구

영문 : A Study on Photocatalytic Synthesis and Optical Properties to Improve Hydrogen Production Capacity

과제 팀명

퓨토닉스

지도교수

김정현 교수님

개발기간

2023년 9월 ~ 2023년 12월 (총 4개월)

구성원 소개

서울시립대학교 화학공학과 20183400** 한*영(팀장)

서울시립대학교 화학공학과 20183400** 공*석

서울시립대학교 화학공학과 20183400** 서*준

서울시립대학교 화학공학과 20183400** 오*영

서론

개발 과제의 개요

개발 과제 요약

◇ 현대 사회는 지속 가능한 개발을 위한 친환경적인 기술이 대두되고 있다. 탄소 중립이 주요 화두인 현재, 광촉매는 친환경적 에너지 자원으로 촉망받는 수소를 생산하며, 대표적인 온실가스인 이산화탄소를 다른 물질로 바꿀 수 있어 각광받는 기술 중 하나이다.

◇ 광촉매는 20세기 후반부터 현재까지 단일 물질 형태에서 다양한 물질의 이종접합체(heterojunction) 형태로 발전해왔으며, 이러한 발전은 광촉매의 효율 증대 및 수명 향상을 야기했다.

◇ 다양한 반도체 물질을 활용한 이종접합은 고효율의 전자이동 경로 양상인 Z-scheme 형태를 보이는 경우가 많으며, 성능이 뛰어난 광촉매를 만들기 위해서는 이러한 Z-scheme을 구현하는 것이 중요하다.

◇ 고효율의 광촉매 설계를 위해서는 원하는 반응을 위해 사용할 반도체 물질의 Band의 Energy Level과 Band Gap, 페르미 준위 등을 고려하여 설계하여야 한다.

◇ 기존 CdS/g-C3N5를 열처리하여 CdO를 추가로 생성한 삼종접합 구조를 통해 전자 정공 재결합을 줄여 수소 생산성을 향상시킨다.

개발 과제의 배경

◇ 화석연료의 고갈 및 화석연료 사용으로 인한 다양한 환경 문제로 새로운 에너지원에 대한 중요성이 커졌다. 그 중 태양 에너지는 무한한 친환경 에너지원이기에 태양 에너지를 활용한 친환경적인 기술인 태양광 물 분해에 대한 관심과 연구가 지속적으로 증가하고 있다.

◇ 광촉매 재료로 다양한 물질이 연구되고 있고 그중 CdS는 적당한 band gap(~2.4eV)을 가지고 있다. 하지만 순수한 CdS는 전자 정공 재결합 가능성이 높은 단점을 가지고 있어 이를 보완하기 위해 g-C3N5와 접합시켜 CdS/g-C3N5 코어-쉘(Core-Shell) 이종접합(heterojunction)구조 광촉매를 합성한다.

◇ CdS/g-C3N5를 적당한 온도로 열처리한다면 삼종접합 구조를 통해 전자 정공 재결합 가능성을 낮춰 광촉매의 수소 생산량이 증가할 것이다.

◇ 삼종접합 구조를 가진 광촉매를 통해 수소 생산량이 증가해 궁극적으로 환경오염을 줄일 수 있다.

개발 과제의 목표 및 내용

◇ 적절한 광촉매 물질을 다양한 논문을 찾아보며 선정한다.

◇ 순수한 CdS의 단점을 보완하기 위해 CdS/g-C3N5 코어-쉘(Core-Shell) 이종접합(heterojunction)구조 광촉매를 합성한 후 적당한 온도로 열처리하여 삼종접합 구조 광촉매로 합성한다.

◇ 열처리를 진행한 후 Gas Chromatography를 진행하여 수소 생산량을 분석한다.

◇ FE-SEM, XRD, XPS, UV-vis 분광광도계를 통해 광촉매의 특성을 분석한다.

관련 기술의 현황

관련 기술의 현황 및 분석(State of art)

- 전 세계적인 기술현황

◇ 미국의 한 대학 연구팀은 이종접합 광촉매의 성능 향상에 대해 결정학적 방법에서 접근하였다. PbSe 기반의 광촉매를 합성할 때 안정성 증대 및 방사성 재결합을 억제하는 구조로 합성하는 방법에 대해 연구하였다. 기반 물질에 layer를 증착하여 수명을 높이고 전하 분리 능력이 향상되었으나, 방법의 어려움 및 낮은 비표면적으로 인해 개선이 필요하다.

◇ Co, Cu, Ni 등의 전이금속 계열 조촉매를 도입하는 것은 가장 많이 연구된 부분 중 하나이다. 이러한 전이금속 조촉매는 반응을 위한 site로 작용하여 효율을 높인다는 연구결과가 다수 존재한다. 이러한 조촉매는 전하 재결합을 억제하고 반응의 선별도를 높인다.

◇ Core/Shell 구조의 이종접합 광촉매에서 두 종류의 조촉매를 도입하여 광촉매 효율을 높인 것은 눈여겨볼 만한 사례이다. 한 연구진은 전자를 광촉매의 표면으로 전달하는데 에너지적으로 유리한 백금 조촉매와, 반응 site를 제공하는 구리 조촉매를 동시에 도입하여 두 물질의 장점을 모두 가져오는데 성공하였다. 이러한 구조로 원하는 반응의 선택도를 높이고 효율을 증대하는데 성공하였지만, 원활한 다전자 전달을 위해서 제어할 인자와 그 메커니즘에 대한 연구가 더 필요한 상황이다.

◇ 가장 효율이 높은 전자 이동 메커니즘의 형태로 알려진 Z-Scheme의 연구 형태는 매개체(mediator)를 사용한 All Solid State Z-scheme에서 벗어나 이종접합 시 두 물질의 페르미 준위차로 인해 생기는 내부 전기장(Internal Electric Field)를 이용해 Z-scheme을 구현하는 Direct Z-scheme에 대해 활발한 연구가 되고 있으나, 합성의 어려움 및 수명 문제의 극복이 필요하다.

- 특허 조사

◇ Bi 또는 V 부위에 Cu 양이온으로 도핑 된 비스무트 바나데이트 광촉매 및 그 제조 방법

본 발명은 Bi 또는 V 부위에 Cu 양이온으로 도핑된 비스무트 바나데이트 광촉매 및 그 제조 방법에 관한 것으로, 본 발명에 따른 구리가 도핑된 촉매는 의 합성을 위한 출발 물질인 반응물의 성분 중 Bi 또는 V의 몰 비를 조절하여 합성함으로써, Bi 또는 V 부위에 선택적으로 Cu를 대체하여 Cu 도핑 의 합성이 가능하고, 구리가 도핑된 촉매는 열수법의 간단한 방법에 의해 화합물의 Bi 또는 V 부위에 구리()를 도핑시켜 제조할 수 있고, 이렇게 제조한 구리가 도핑 된 촉매는 메틸렌블루(MB)의 광분해 효과가 우수하므로 유기 화합물의 광촉매 분해용으로 사용하기 위해 금속 도핑된 반도체에 적용할 수 있는 효과가 있다.

◇ 질소 도핑 된 이산화티타늄 광촉매의 제조 방법 및 이에 의해 제조된 광촉매

본 발명은, 이산화티타늄 및 환원제를 포함하는 혼합물을 질소 분위기하에서 고온으로 가열하여 광촉매를 합성하는 단계를 포함하는 질소 도핑 된 이산화티타늄 광촉매의 제조 방법을 제공한다. 질소 도핑 된 이산화티타늄 광촉매의 제조 방법에 따르면, 환원제가 코팅된 이산화티타늄을 질소분위기하에서 900 ℃ 이하의 저온으로 가열하는 간단한 공정으로 가시광선 및 자외선에서도 우수한 광촉매 활성을 갖는 이산화티타늄 광촉매를 제조할 수 있다. 또한, 상기 방법에 의해 제조된 이산화티타늄 광촉매는 평균 입자크기가 수십 나노미터의 크기를 가져 비표면적이 넓으며, 가시광선 및 자외선에서도 우수한 광촉매 활성을 나타내어 다양한 분야에 효과적으로 활용 가능하다. 특히, 상기 광촉매를 도자기의 원료로 활용하여 도자기를 제조할 경우, 제조한 도자기가 위치한 지역 부근의 대기에 포함된 유해 물질을 효과적으로 분해할 수 있다.

◇ 질소 및 은 복합 도핑 이산화티타늄 광촉매의 제조 방법

본 출원은 광촉매의 제조 방법에 관한 것으로서, 보다 상세하게는 420nm 이상(420〜550nm)의 가시광선에서 발생되는 에너지원을 이용할 수 있는 질소 및 은 복합 도핑 이산화티타늄 광촉매의 제조 방법에 관한 것이다.

◇ 금 나노입자가 증착된 산화아연 광촉매 제조 방법

본 발명은 금 나노입자가 산화아연 표면에 부분적으로 증착된 산화아연 광촉매를 이용하여 가시광선 영역에서도 유기 염료를 효과적으로 제거할 수 있는 금 나노입자가 증착된 산화아연 광촉매 및 이를 이용한 유기 염료 분해 방법에 관한 것이다. 이 방식에서의 광촉매 제조 방법은 균일한 크기의 금 나노입자를 산화아연 표면 상에 섬 구조로 부분적으로 결합시킴에 따라 금 나노입자의 표면 플라즈몬 공명을 증가시켜 산화아연의 광촉매 효율을 높일 수 있다. 본 발명의 금 나노입자 증착된 산화아연 광촉매는 가시광선에서의 광촉매 효율을 높여 유기 염료를 가시광선으로 78.6%까지 분해할 수 있다.

- 특허 전략

이산화탄소 배출량 증가에 따른 지구 온난화로 인해 화석연료를 대체할 신재생에너지를 이용한 연료생산에 대한 요구가 증가하고 있다. 이와 같은 이유로 태양광을 에너지원으로 사용하는 광촉매의 경우, 추가적인 에너지를 필요로 하지 않기 때문에 대체 에너지 생산을 위한 수단으로 많은 관심을 받고 있다. 따라서 수소 생산률을 향상시킨 다양한 광촉매에 대한 연구가 진행되고 특허가 출원되고 있다. 광촉매의 효율을 증대시키기 위해선 태양광의 40%를 차지하는 가시광선 영역에서의 흡광도를 증가시켜야 한다. 따라서 적절한 band gap을 가진 소재를 사용하여야 한다. 이와 관련하여 heterojunction, doping 등의 방식으로 만들어낸 광촉매에 대한 연구는 많이 진행 되고 있다. 우리는 CdS nano rod에 를 활용하여 광촉매를 만들었던 기존 연구에 열처리를 진행하여 더욱더 개선된 광촉매를 만들 것이다. CdS가 포함된 광촉매에 대한 열처리 과정은 photocorrosion을 유도하여 CdO를 생성할 것이다. 이는 CdS//CdO 삼종접합의 형태로 작용할 것으로 예상된다. 삼종접합을 광촉매에 적용한 특허는 없었기에 독창성을 확보할 수 있을 것이다. 또한 기존 연구에 비해 더 높은 수소 생산량과 재생산성을 보인다면, 효율성 역시 확보하여 특허 출원 하는데 있어서 유리할 것으로 보인다.

시장상황에 대한 분석

- 마케팅 전략 제시

현대 사회는 지속 가능한 개발을 위한 친환경적인 기술이 대두되고 있다. 탄소 중립이 주요 화두인 현재, 광촉매는 친환경적 에너지 자원으로 촉망받는 수소를 생산하며 대표적인 온실가스인 이산화탄소를 다른 물질로 바꿀 수 있어 각광받는 기술 중 하나이다. 다양한 반도체 물질을 활용한 이종접합은 고효율의 전자이동 경로 양상인 Z-scheme 형태를 보이는 경우가 많으며, 성능이 뛰어난 광촉매를 만들기 위해서는 이러한 Z-scheme을 구현하는 것이 중요하다. 우리는 이를 달성하기 위해 기존 CdS/g-C3N5를 열처리하여 CdO를 추가로 생성한 삼종접합 구조를 통해 전자 정공 재결합을 줄여 수소 생산성을 향상시킨다.

개발과제의 기대효과

기술적 기대효과

기존의 heterojunction을 이용한 광촉매에 비하여 삼종접합을 이용하여 광촉매를 제작할 시, 소재 내에서의 방사성 재결합을 상대적으로 줄여주기 때문에 전하 분리가 효율적으로 이루어지게 된다. 이는 곧 가시광선 영역에서의 흡광도를 늘리는 효과를 가져온다. 또한 열처리를 통한 CdO의 생성은 결정성을 향상시켜주어 impedence를 줄여주어 전하의 에너지 손실을 줄여준다. 그리고 추가적인 CdS/CdO 계면에서 Z-scheme 형식의 전자 이동 형태가 생겨서 전하 분리가 더 높아질 가능성 또한 존재한다. 이러한 고효율의 광촉매는 태양광을 효율적으로 활용할 수 있는 플랫폼으로 태양전지나 광검출기 등의 소자의 원천 기술로도 활용 가능할 것으로 예상된다.

경제적, 사회적 기대 및 파급효과

사회적으로 CO2 배출량 증가에 따른 지구온난화로 인해 신재생에너지에 대한 연구가 증가하고 있다. 이런 상황에서 태양광을 에너지원으로 사용하는 광촉매의 경우 화석연료와 같은 추가적인 에너지를 필요로 하지 않기 때문에 대체 에너지 생산을 위한 수단으로 사용될 여지가 많이 있다. 특히, 다른 신재생 에너지원에 비해 매우 간단한 반응 시스템을 갖고 있기 때문에, 광촉매를 이용한 에너지 생산은 미래의 중요한 에너지 공급원이 될 것으로 전망된다. 고효율 및 높은 재생산성의 광촉매는 이산화탄소 저감 및 에너지 문제의 해결에도 도움을 줄 수 있을 것으로 기대된다.

기술개발 일정 및 추진체계

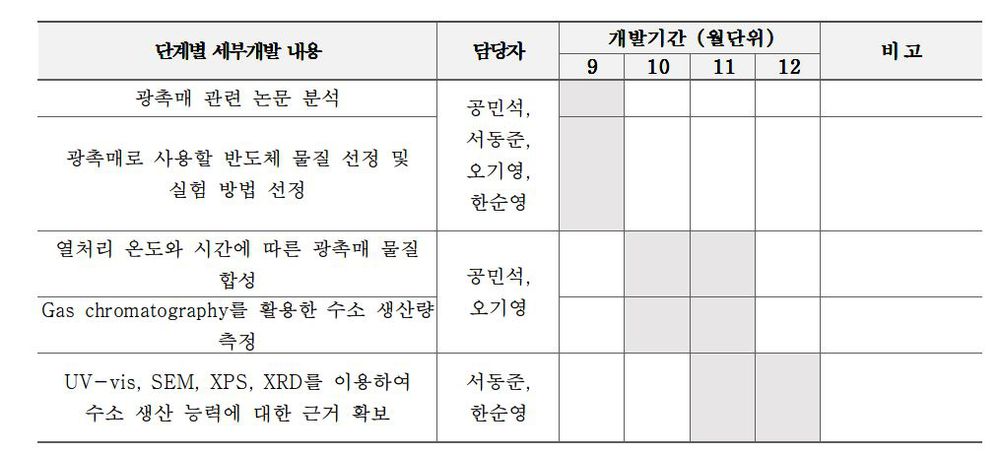

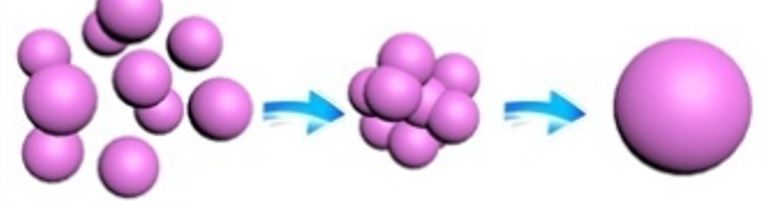

개발 일정

구성원 및 추진체계

설계

실험 방법

시료 합성

◇ CdS nanorods 합성: Ethylenediamine에 Cd(NO3)2 ㆍ4H20와 CS(NH2)2를 용해하고 autoclave를 이용하여 가열하고 원심분리기로 시료를 분리한다.

◇ g-C3N5 합성: 3-amino-1,2,4-triazole을 수용성 KBr 용액에 용해하고 진공 오븐에서 건조한다. 도자기에 옮기고 500℃로 가열하고 원심분리기로 시료를 분리한다.

◇ CdS/g-C3N5(0.5 wt%) core-shell 구조 합성: g-C3N5를 methanol에 분산시키고 sonicating 진행한다. CdS nanorods를 천천히 첨가하고 24시간 동안 상온에서 교반한다. 증류수와 ethanol로 세척하고 진공 건조 오븐에서 건조한다.

◇ CdS/g-C3N5 시료 열처리: 200℃, 300℃, 400℃로 각각 30분 동안 열처리를 진행한다.

시료 분석

◇ Gas Chromatography : 1시간 간격으로 총 4시간 동안 수소의 peak area를 측정한 후, 시간 당 수소 생산량과 수소 생산 속도를 계산

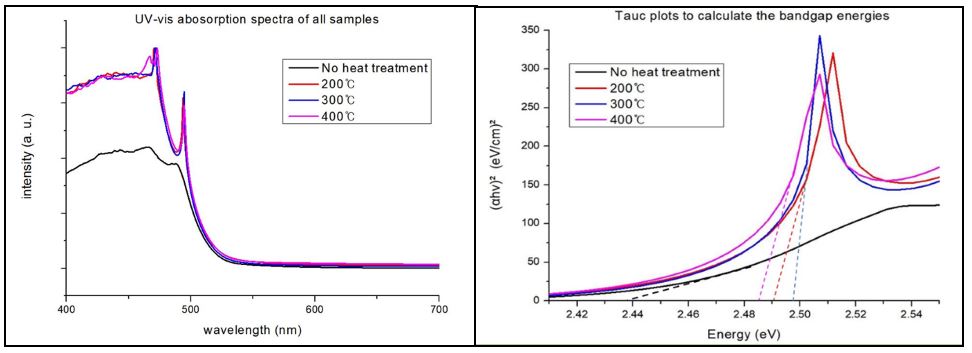

◇ UV-vis spectrophotometer : 시료의 가시광선 흡광도를 측정하고, 측정값을 통해 Tauc plot으로 bandgap energy 계산

◇ FE-SEM : 시료 표면, 크기 등을 관찰함으로써 구조적인 물성 분석

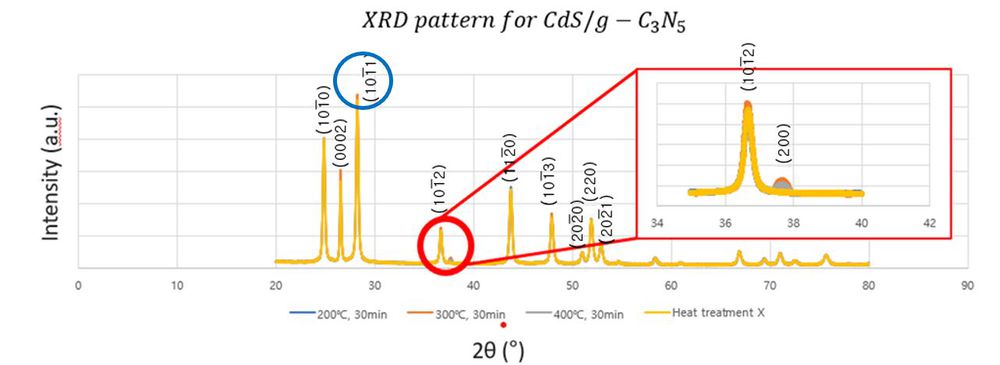

◇ XRD : 시료의 결정성 분석을 통해, CdO의 생성 여부 및 결정성 변화 분석

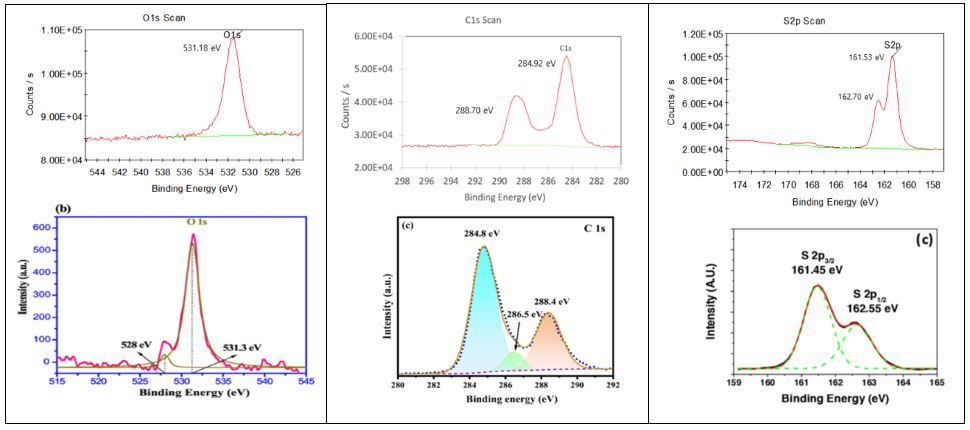

◇ XPS : binding energy peak shift 관찰을 통해 시료를 구성하는 물질 간 전자 이동 양상 분석

개념설계안

내용

이론적 계산 및 시뮬레이션

내용

상세설계 내용

내용

결과 및 평가

실험 결과

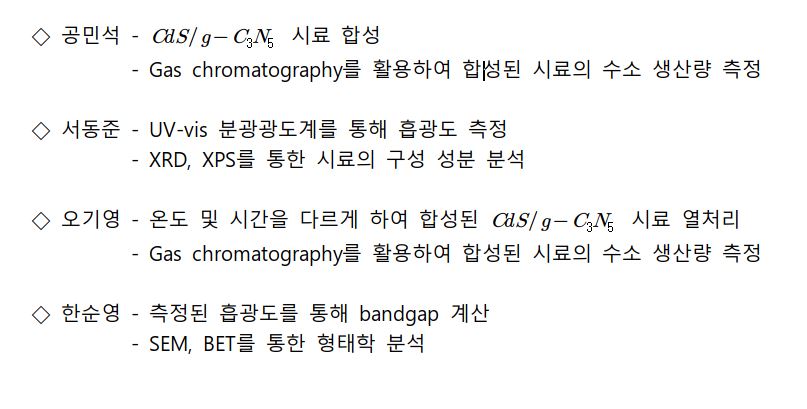

Morphology 분석

FE-SEM을 이용하여 CdS/g-C3N5를 열처리 하지 않은 시료와 300℃에서 30분 동안 열처리를 한 시료의 표면을 관찰했다. 그 결과 열처리를 시료의 결정 크기가 증가함을 확인할 수 있었다. 이는 particle aggregation으로 인해 particle들이 집합함으로써 하나의 큰 결정으로 성장한 것으로 예상된다.

열처리를 할 경우, Random orientation에 의해 particle이 재배열을 통해 집합하게 된다. 집합된 particle은 grain의 성장으로 인해 grain 간 만나는 지점의 표면에너지가 감소하게 되고 이에 grain boundary가 점차 희미해지게 된다. 따라서, 크기가 커진 하나의 하나의 particle로 성장할 수 있고 particle의 size가 더 증가하게 된다.

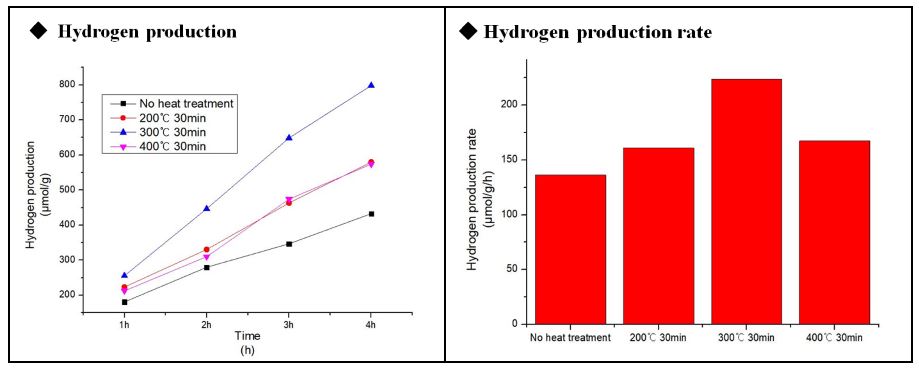

Hydrogen Production

Gas Chromatography를 통해 각각의 시료의 수소 발생량과 수소 발생 속도를 표현한 그래프이다. 열처리를 하지 않은 시료에 비해 열처리 하에서 전체적인 수소 생산량이 증가한 것을 확인할 수 있으며, 특히 300℃에서 30분간 열처리 하였을 때 가장 큰 수소 생산량을 볼 수 있었다. 300℃에서 30분 동안 열처리를 하였을 때 수소 생성 속도가 약 250 μmol/g/h로 가장 많은 양의 수소를 생산하였으며 400℃에서 열처리 한 시료의 경우에는 오히려 수소 생산 능력이 저하된 것을 알 수 있는데, 이는 particle aggregation으로 인해 particle size가 증가하여 표면적 감소로 인한 active site 감소가 원인인 것으로 추정된다.

XRD pattern

XRD 분석을 통해 열처리를 진행한 후 37° 부근에서 CdO의 미세한 peak가 관찰되었다. 이는 CdS가 열처리 과정에서 산화되어 CdO가 생성된 것을 의미한다. 또한 28°부근의 peak는 hexagonal CdS peak이며, 300℃에서 열처리한 시료에서 강하게 발생했음을 알 수 있다. 일반적으로, 같은 물질이어도 다른 구조를 가질 경우 energy state 또한 다르기 때문에 Type-II heterojunction 과 같이 전하 분리 양상을 보인다. 즉, 300℃에서 열처리한 시료의 경우 기존의 cubic CdS와 hexagonal CdS의 비율 차이가 더 증가했음을 알 수 있고 이에 따라 다른 결정구조의 혼재가 전하 분리 양상을 보여 수소 생산 능력이 향상됨을 추측할 수 있다.

Absorption spectra and bandgap energy

시료들의 흡광도를 측정하기 위해 가시광선 영역에서의 UV-vis spectrophotometer를 통해 측정한 스펙트럼과 측정한 흡광도를 Tauc plot에 대입하여 계산한 bandgap energy를 구한 그래프이다. 열처리를 하지 않았을 때보다 열처리를 한 시료에서 가시광선 영역에서의 흡수 스펙트럼이 향상된 것을 확인할 수 있으며, 이는 곧 가시광선에서의 흡광도가 향상되었음을 의미한다. 또한 열처리를 하였을 때 더 큰 bandgap energy를 가지는 것을 확인할 수 있으며 이 값은 300℃, 30분 열처리를 한 시료에서 가장 큰 값을 가지는 것을 확인할 수 있다. 이는 CdO라는 새로운 물질이 도입됨으로써, 다양한 결정성으로 인해 흡광도가 증가했음을 알 수 있다. 또한, 기존의 CdS/g-C3N5 구조의 bandgap에서 energy state가 확실히 다른 CdO가 도입되면서 CdO와 다른 물질 간의 Z-scheme이 발생한 것으로 추측할 수 있다.

XPS peak shift

서로 다른 물질을 접합시킬 경우, 물질 간의 페르미 준위 차이로 인해서 전자가 이동하게 된다. 따라서, 물질 간 전자 이동 방향을 알기 위해 XPS 분석을 할 필요가 있다. XPS 분석을 통해 구성 원소의 binding energy를 알 수 있으며, 물질을 접합시키기 전 binding energy와 접합시킨 후의 binding energy의 peak 변화를 통해 전자의 흐름을 알 수 있다. 만약, 접합시킨 후의 binding energy peak가 접합시키기 전보다 작아질 경우, 전자를 분리시키기 위한 에너지가 더 작아진 것을 의미하며 전자를 주는 물질에 해당한다. 반대로, 커질 경우에는 전자를 받는 물질에 해당한다.

CdO를 구성하는 O의 경우, 접합시키기 전보다 열처리 한 후의 binding energy peak가 감소한 것을 볼 수 있고, CdO가 전자를 주는 것으로 예측할 수 있다. g-C3N5를 구성하는 C와 CdS를 구성하는 S의 경우는 접합시키기 전보다 열처리 한 후의 binding energy peak가 증가한 것을 볼 수 있고, g-C3N5와 CdS는 전자를 받는 것으로 예측할 수 있다. 이러한 결과들을 통해 CdO에서 g-C3N5, CdO에서 CdS로 전자가 이동할 것으로 판단된다.

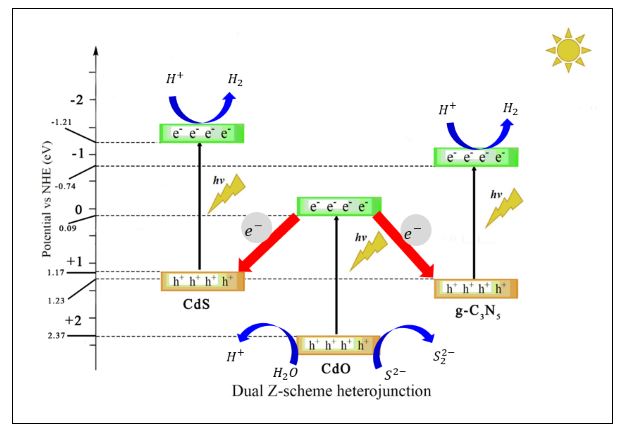

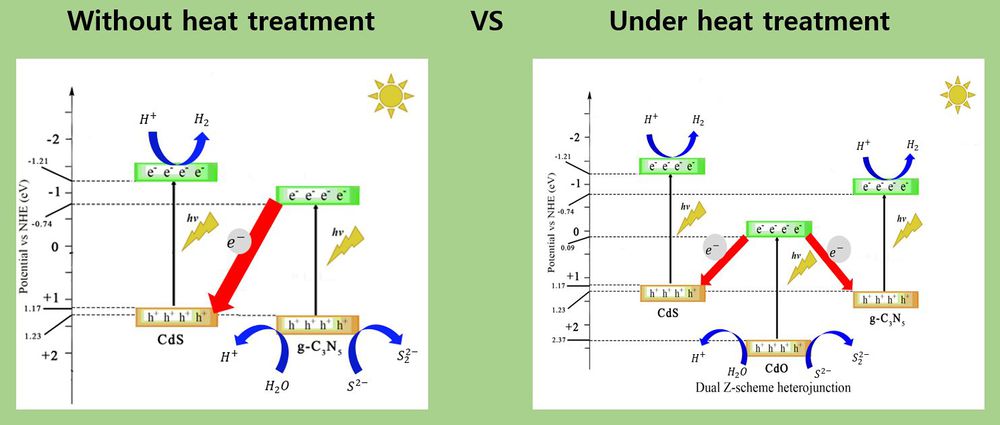

Energy Diagram

분석 결과를 토대로 예상한 광촉매 모델의 모식도이다. CdS와 CdO, CdO와 g-C3N5 간 Z-scheme이 존재하는 Dual Z-scheme 형태이다. CdO의 conduction band의 들뜬 전자가 CdS와 의 valence band로 이동해 hole과 결합하고, CdS와 g-C3N5의 conduction band에서는 수소 기체를 생성한다. 열처리를 통한 CdS/g-C3N5/CdO 구조의 시료는 열처리를 하지 않은 CdS/g-C3N5 시료의 Z-scheme 구조에 비해 더 강한 산화, 환원 반응성을 가진다. 또한, active site가 증가하고 전하 분리가 더욱 원활하게 이루어지기 때문에 전자와 hole의 재결합이 줄어들 것으로 예상된다.

관련사업비 내역서

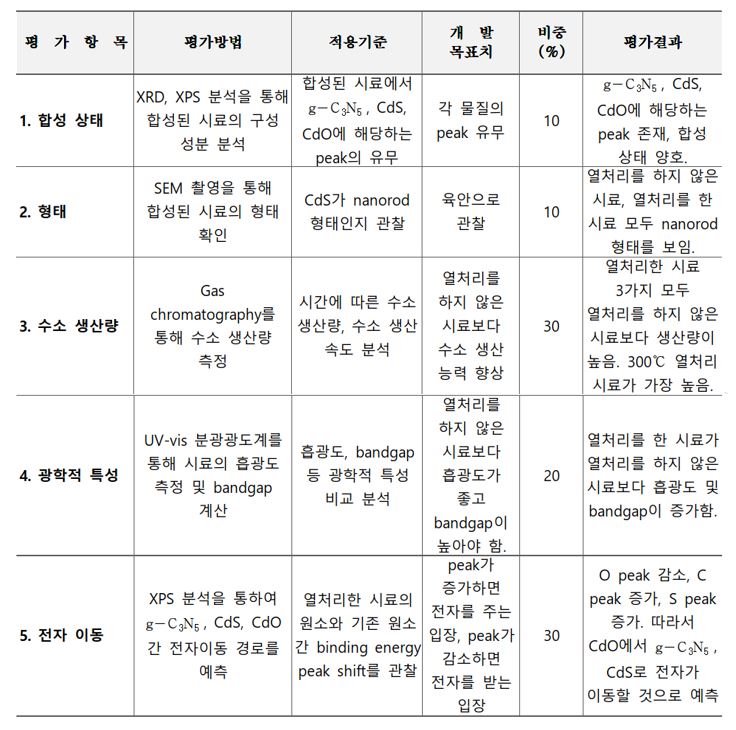

완료작품의 평가

열처리를 하기 전과 열처리를 한 후의 energy diagram을 비교해보았다. 열처리를 하기 전에는 CdS와 g-C3N5 간 하나의 Z-scheme이 형성되어 있는 반면, 열처리를 한 후에는 CdS,CdO,g-C3N5 간 두 개의 Z-scheme이 형성된 것을 볼 수 있다. 따라서, 더 효율적인 전하 분리가 발생하여 electron-hole recombination이 감소하게 되고, 더 높은 산화 potential energy state를 가지게 되었다. 또한, 열처리를 통해 CdS에서 cubic구조와 hexagonal 구조의 비율 차이가 증가하여 다른 결정구조의 혼재로 인하여 전하 분리를 향상시키고, CdO라는 새로운 물질이 도입됨으로써 결정성 다양화로 인해 가시광선 흡수 능력을 증대시켜 광촉매의 성능을 향상시킬 수 있었다. 결과적으로, 열처리를 하기 전과 후의 수소 생산 속도를 비교했을 때, 열처리를 한 시료가 열처리를 하지 않은 시료보다 64.24% 수소 생산 속도를 증가시킬 수 있었다.

향후계획

내용

특허 출원 내용

내용