수소만들조

프로젝트 개요

기술개발 과제

국문 : 글리세롤 기반 수소 생산 공정의 최적화 논의

영문 : Discussion of the optimization of the glycerol-based hydrogen production process

과제 팀명

수소만들조

지도교수

이두환 교수님

개발기간

2020년 9월 ~ 2020년 12월 (총 4개월)

구성원 소개

서울시립대학교 화학공학과 20163400** 유**(팀장)

서울시립대학교 환경공학부 20178900** 김**

서울시립대학교 환경공학부 20178900** 이**

서론

개발 과제의 개요

개발 과제 요약

내용

개발 과제의 배경

- 최근 정부가 탄소 중립(Net-zero)사회를 지향점으로 그린 뉴딜정책이 추진하면서 탄소 저감에 대한 관심이 높아지고 있다. 그린 뉴딜 사업 중 신재생 에너지로의 에너지 전환을 위한 사업에는 두 가지가 있는데 그린에너지 사업과 친환경 미래 모빌리티 사업이다. 먼저 그린 에너지 사업이란 신재생 에너지 산업 발전을 목표로 하는 사업으로, 풍력, 태양광, 수소 등을 이용한 에너지 생산에 주안점을 두고 있다. 특히 수소 에너지의 경우, 수소의 생산부터 활용 까 지 전 주기의 원천기술을 개발하고 수소도시를 조성한다는 목표를 잡고 있다. 친환경 미래 모빌리티사업은 온실가스를 감축 및 글로벌 미래 차 시장 선점을 위해 전기·수소차를 보급하는 사업이다. 이를 위해서는 수소 및 전기 차 인프라를 확충하는 것이 필요하다. 두 가지 모두 사업 내용으로 수소를 이용한 친환경 에너지 생산을 포함하고 있어 효율적인 수소 에너지 생산 공법 개발이 앞으로 중요해질 것으로 보인다.

- 현재 수소 제조 방법에는 화석연료 개질에 의한 수소제조, 부생수소 활용공법, 재생에너지를 활용한 수전해공법으로 크게 세 가지가 있다. 이중 화석연료 개질에 의한 수소제조가 전 세계 수소 생산량의 대부분을 차지한다. 하지만 화석연료를 개질하는 방식은 석탄, 가스 등 화석연료를 기반으로 해 에너지 안보에 취약하며, 개질 공정에서 탄소가 발생하기 때문에 진정한 의미의 친환경 에너지라고 보기에 어렵다. 또한 수소를 분해하기 위해 에너지를 사용해야하며, 투입하는 에너지대비 생산되는 수소의양이 매우 적어 효율성이 떨어진다는 단점이 있다. 따라서 그린뉴딜 사업의 핵심인 수소의 안정적 공급을 위해서는 국내 실정에 맞는 수소스테이션과 수소 생산 공정의 개발 필요성이 대두되고 있다. 특히 수소 차의 보급을 위해서는 수소 스테이션의 확충이 꼭 필요한데, 수소는 수송 및 저장이 어려우므로 수소를 충전하는 곳에서 수소의 생산이 일어나는 공정이 효율적이라고 보여 진다.

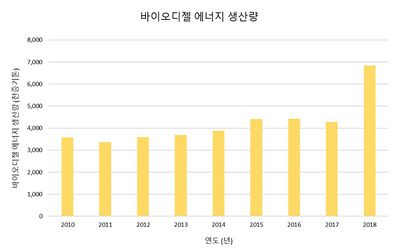

- 한편, 바이오디젤의 부산물인 글리세롤을 개질하여 수소를 생산할 수 있는 공정이 화제가 되고 있 다. 바이오디젤은 일반 화석연료에 비해 일산화탄소, 미세먼지, 이산화탄소, 질소산화물의 배출량을 10~35% 감축할 수 있기 때문에 국내외 모두에서 그 수요가 계속해서 높아지고 있는 연료이다. 이에따라 부산물로 발생하는 글리세롤의 양도 계속해서 증가해, 생산단가 역시 지속적으로 하락하고 있다. 이를 활용해 다양한 고부가가치 물질을 생산하면 바이오디젤이 갖는 높은 생산단가를 보완할 수 있다. 글리세롤을 에너지로 전환해 사용하는 시스템 역시 이에 상응하는 이점을 가져다 줄 것으로 예상된다. 글리세롤을 수소의 생성원으로 사용한다면 화석 연료 개질에 비해 탄소 발생량도 적어지고, 수소 생산 공정을 단순화시킬 수 있기 때문에 수소 스테이션에서의 수소 생산과 충전이 가능해질 것이다.

- 글리세롤을 이용한 수소충전 공정의 특징을 연구하고 적합한 환경에 수소 충전 스테이션을 세워 필요한 수소량의 일정부분을 지속적으로 공급해줄 수 있다면, 글리세롤을 이용한 수소생산공정이 국내 수소충전 인프라 구축에 도움이 될 수 있을 것으로 생각된다.

개발 과제의 목표 및 내용

- 미래 수소차가 상용화 되었을 때의 시점을 기준으로 필요한 수소 생산량을 추정한다. 목표 수소 생산량은 차량 1대 당 5~6kg의 수소를 충전할 때 1시간에 5~6대의 수소차를 충전할 수 있는 규모인 300m3/hr이다. 또한 이를 도입하였을 때 얻을 수 있는 기술적, 사회적 기대 효과를 제시한다.

- 여러 종류의 수소 생산 공정을 알아보고, 글리세롤을 기반으로 한 공정을 비교하여 가장 적합한 방식을 채택한다. 이를 기준으로, 목표 수소 생산량을 위해 필요한 글리세롤 공급량을 계산한다. 시뮬레이션은 DWSIM을 이용하여 진행한다.

- 개질 및 수성가스 전환 반응을 위한 반응기의 종류를 선택하고 목표 수소 생산 효율에 맞는 반응기의 온도, 부피 등의 조건을 시뮬레이션을 통하여 최적화한다. 전체 공정에서의 글리세롤 전환률은 80%, SR 반응 전환율은 95%, WGS 반응 전환률은 84%를 목표 효율로 정하였다.

- 추가로 열교환기 도입 등 열량 측면을 함께 고려하여 설계를 진행한다. 이러한 시뮬레이션 과정을 통하여 글리세롤 기반 수소 생산 공정의 최적화 방향을 제안한다.

관련 기술의 현황

관련 기술의 현황 및 분석(State of art)

- 전 세계적인 기술현황

◇ 수전해 기술 현황

전기분해를 이용한 수소생산은 장기간의 연구로 기술의 신뢰도가 높아졌다. 수전해는 물을 원료로 이용하여 이산화탄소와 같은 부산물의 발생 없이 수소와 산소만을 생산할 수 있는 것이 큰 장점이다. 수전해 기술에는 대표적으로 알칼라인 수전해(AE, Alkaline Electrolysis), 고분자 전해질 수전해(PEM, Proton Exchange Membrane), 고온 수증기 전해(HTE, High Temperature Electrolysis) 기술이 있다. 고분자 수전해 기술은 알칼리 수전해보다 수소 발생 반응의 고유 활성이 높으며 비귀금속 촉매에서도 반응이 활성을 나타내지만, 촉매와 담지체 비용의 한계가 존재한다. 현재는 알칼리 수전해법이 기술적 신뢰도가 높으며 주로 이용되지만 수산화 칼륨 용액으로 인한 부식문제가 있으며, 고압 작동이 어렵다. 또한, 수전해 기술은 전력 소모가 커서 생산 단가가 너무 높고 대량 생산의 한계가 있다.

◇ 수증기 개질 기술 현황

수증기 개질 반응은 안정된 기술로 대량 생산이 가능하며 저렴한 생산 단가를 기대할 수 있다. 특히 다른 개질 반응과 비교하였을 때 비교적 높은 수소 농도를 얻을 수 있다고 한다. 연구 논문에 따르면 글리세롤의 수증기 개질 시 1몰당 얻을 수 있는 수소의 몰수가 자연 개질에 비하여 7/4배 더 컸다. 수증기 개질은 이론적으로 반응 후 생성물이 H2와 CO2로 다른 유해가스가 발생하지 않기 때문에 생산된 수소를 연료전지에 바로 공급할 수 있다는 장점이 있다.

◇ 국내 글리세롤 수소화 기술 현황

한국화학연구원 김형주 박사팀은 글리세롤에 전기를 주입해 화학적 산화환원 반응을 일으켜 하나의 반응기에서 수소 및 유기산을 생산하는 전기화학적 기술을 더 효율적으로 만들 수 있는 촉매 기술을 개발하였다. 연구팀은 3차원 구조의 탄소 지지체 개발을 위해 입체 골격을 가진 제올라이트 물질을 활용하여 촉매를 더 고르게 분산시켰다.

UNIST 임한권 교수팀은 글리세롤 수증기 개질 반응을 통한 수소 생산 기술의 경제성을 평가해 발표하였다. 1시간에 700 m3을 생산하는 분산형 수소 충전소를 상정하고 공정모사 프로그램을 통해 최저 비용으로 수소를 얻을 수 있는 공정을 찾아냈다. 이때 수소 1kg의 생산단가는 4.46달러로 계산되었다.

◇ 국외 글리세롤 수소화 기술 현황

독일의 가스 회사인 Linde 사에서는 독일 Leuna지역에 글리세롤을 이용한 수소 생산 pilot 플랜트를 건설하였다. 이 플랜트에서는 바이오디젤의 부산물로 생산되는 Crude글리세롤을 정제과정을 거쳐 염 성분을 제거하여 순도를 높인 후 개질하여 합성가스를 생산한다. 생성된 합성가스는 일산화탄소 전환과정을 통하여 추가적으로 수소를 생산한다. 마지막으로 PSA과정을 통하여 수소와 함께 생성된 이산화탄소를 분리하여 고순도의 수소를 생산한다. 공정을 통한 수소의 수율은 약 77.5% 이다.

미국의 Susjil Adhikari 팀은 수증기 개질 방법을 이용하여 글리세롤로부터 수소를 생산할 때 1기압 960K 조건에서 1몰의 글리세롤에서 6몰의 수소를 생산할 수 있다는 연구 결과를 발효하였다. 이는 약 85.7%에 해당하는 수소 수율이며, 탄소 생성 반응이 가장 적게 일어나기 때문에 촉매 표면에 탄소 침적으로 인한 촉매의 비활성화로 인한 손해를 최소화할 수 있다고 설명하였다.

- 특허조사

◇ 폐글리세롤을 이용한 수소 생산방법(METHOD FOR PRODUCING HYDROGEN USING CRUDE GLYCEROL) (출원번호 : 10-2011-0087865)

본 발명은 폐글리세롤(crude glycerol)을 이용하여 수소를 생산하는 방법에 관한 것으로, 구체적으로 통성 혐기성 미생물을 고정화 담체에 고정화시키고 혐기성 조건에서 폐글리세롤(crude glycerol)을 포함하는 배지에서 상기 고정화된 통성 혐기성 미생물을 배양시켜 수소를 생산하는 방법에 관한 것이다.

◇ 바이오디젤 생산과정 부산물인 폐글리세롤로부터의 고농도 수소생산 공정 (Process of Hydrogen-Rich Gas Production from By-Product Glycerol of Biodiesel Production) (출원번호 : 10-2009-0098104)

본 발명은 폐글리세롤로부터의 고농도 수소생산 공정에 관한 것으로, 더 상세하게는 바이오디젤 생산과 정에서 부산물로 발생하는 폐글리세롤을 초임계수 상에서 가스화하여 고농도 수소를 포함하는 합성가스를 제조하는 공정에 관한 것이다. 바이오디젤 생산과정에서 부산물로 배출되는 폐글리세롤을 가스화하여 이로부터 고농도 수소를 생산하는 공정에 있어서, 바이오디젤 생산공정으로부터 얻은 폐글리세롤 원액을 저장하는 단계와; 폐글리세롤 원액에 물을 희석하여 폐글리세롤 희석액을 제조하는 단계와; 제조된 폐글리세롤 희석액을 초임계수 압력 하에서 예열하는 단계와; 예열된 폐글리세롤 희석액을 고온고압조건인 500-700℃ 범위의 반응온도와 22.1MPa 이상의 초임계수 압력 하에서 초임계수가스화 반응하여 합성가스를 생산하는 초임계수가스화 반응단계와; 상기 초임계수가스화 반응이 종료된 생성물을 냉각하고 감압하여 기상과 액상으로 분리하는 기-액 분리단계와; 상기 분리된 기상물질인 합성가스를 포집하여 저장하는 합성가스 저장단계를 포함하여 이루어진다.

- 특허 전략 분석

- 폐 글리세롤의 부가가치를 상승시키고 수소차가 가지는 이점을 증가시키는 방법을 제시한다. - 폐 글리세롤을 활용한 수소 충전소의 적용 범위를 정하여 해당 시스템을 설계한다. - 폐 글리세롤을 기반으로 생산한 수소와 결합한 하이브리드 자동차 모델을 설계한다. - 글리세롤로부터 수소를 생산하는 공정에서 효율성을 높일 수 있는 방안을 제시한다.

개발과제의 기대효과

기술적 기대효과

- 글리세롤을 이용하여 효율적으로 수소를 생산할 수 있는 공정을 발전시킬 수 있다. 이를 토대로 다양한 원료에 대해 수증기 개질 방식을 이용하여 효과적으로 수소를 생산하는 공정을 개발할 수 있다. - 글리세롤을 이용하여 수소 스테이션을 설계하면 수소 충전지에서 수소를 생산할 수 있다. 따라서 수소에너지 사용에서 문제점으로 대두되던 운송 및 저장을 해결할 수 있다. 또한 수소 스테이션을 설계하는 데에 필요한 소형화된 플랜트 건설 기술 및 충전기술이 발전할 것으로 예상된다.

경제적, 사회적 기대 및 파급효과

◇ 글리세롤 생산증대와 이를 이용한 부가가치 창출

바이오디젤의 생산이 증가하는 추세이므로 부산물인 글리세롤의 수급이 용이해질 전망이다. 하지만 동시에 바이오디젤 업계는 새로운 폐기물 문제에 직면하게 됐다. 글리세롤이 폐기물로 엄청난 속도로 쌓여가고 있다. 바이오디젤 연료 1갤런을 생산하는 데 0.8 파운드의 글리세린이 생성된다. 따라서 향후 바이오디젤의 수요가 증가함에 따라 대량으로 발생하는 글리세롤에 대한 용도개발과 함께 과잉으로 생산되는 글리세롤의 폐기처리도 바이오디젤을 대량으로 생산하기 위해서는 해결되어야 할 큰 과제 중의 하나이다. 글리세롤은 연료기름으로서의 발열량이 약 50% 정도로 연료로의 활용도 크게 효율적이지 못하다. 소각에 의한 폐기처리와 생물학적 분해처리 등이 검토되고 있지만 부가적인 처리비용이 크게 소요되므로 경제적인 면에서 효율적이지 못하다.

따라서 원료인 글리세롤에 대한 비용 또한 감소됨과 함께 본 기술의 경제성이 높아질 것으로 기대된다. 또한, 글리세롤의 응용이 제한되고 있는 실정에서 글리세롤을 이용하여 수소를 생산한다면 부가 가치를 창출하며 시장 경제에 기여할 수 있을 것이다.

◇ 이산화 탄소 저감 효과

에너지경제연구원의 ‘친환경 CO2-free 수소생산 활성화를 위한 정책연구’에 따르면 수소전기차로 1km를 주행할 때, 배출하는 이산화탄소의 평균량이 2020년 기준 73g/km에서 2040년에는 24g/km까지 줄어들 것으로 보인다고 한다. 따라서 수소전기차 1대의 연간 이산화탄소 배출량은 2020년 2.5톤/년에서 2040년에는 0.8톤/년까지 약 67% 감소하며 경유차를 대체할 경우, 1년에 약 3.6톤의 이산화탄소 저감 효과를 기대해볼 수 있다.

기술개발 일정 및 추진체계

개발 일정

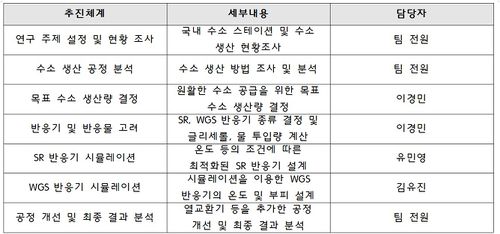

구성원 및 추진체계

설계

설계사양

제품의 요구사항

내용

설계 사양

내용

개념설계안

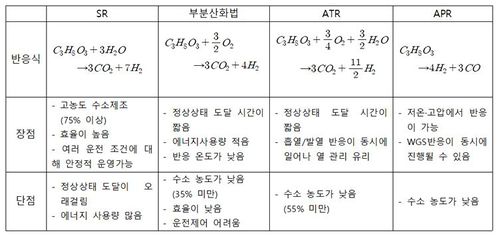

- 개질 반응 (reformer)

- 1) SR (Steam Reforming): 수증기 개질반응

- 촉매 존재 하에 글리세롤과 수증기를 고온에서 직접 접촉시켜 수소 또는 합성가스를 합성하는 방법

- 2) Partial Oxidation: 부분 산화법

- 원료 탄화수소의 일부를 산소 또는 공기로 연소시키고, 그 발생열에 의해 잔존 탄화수소를 변성시켜 합성 원료 가스를 연속적으로 만드는 내열식 제조법

- 3) ATR (Auto-thermal Reforming): 자열 개질반응

- 수증기 개질 반응과 부분 산화 개질 반응이 동시에 일어나는 반응

- 4) APR (Aqueous Phase Reforming): 액상 개질반응

- 저온, 액상반응을 통해 수소 및 탄화수소를 생산하는 기술

- 우리는 보편적으로 수소 생산에 사용되는 SR개질반응을 선택하여 공정에 도입하기로 결정했다. 수증기 개질 반응기는 메탄 수증기 개질 반응에서 가장 보편적으로 사용하는 개질기이기 때문에, 현재 사용하고 있는 반응기 구조를 크게 변화시키지 않고도 사용할 수 있다는 기대가 가능하다.

- WGS : 수성가스 전이반응 (water gas shift reaction)

- 개질 반응 후에는 반응이 완벽히 진행되지 않아 CO와 H2O가 남게 된다. 따라서 수성가스를 이산화탄소와 수소로 바꾸어 주는 과정이 필요하다.

- 수성가스 전이 반응은 발열반응으로 반응의 온도가 낮은 편이 좋다. 반응이 진행됨에 따라 반응기의 온도가 상승하기 때문에 발생하는 에너지를 제거해 주는 것이 중요하다. 반응 종류로는 더 높은 온도에서 반응하는 HTS (210~450℃) 반응과 비교적 낮은 온도에서 반응하는 LTS (200~250℃)반응이 있다. 두 반응을 동시에 사용하는 경우 수율이 올라가지만 반응기를 추가로 설치해야 하기 때문에 설비 비용 및 유지 비용이 증가한다는 단점이 있다. 따라서 본 보고서에서는 LTS를 사용해서 공정을 설계하기로 한다.

- 수소 정제 공정

- 수증기 개질반응에서 생산된 가스는 약 70%의 수소와 30%의 이산화탄소로 이루어져있고, 이 외에도 미반응 수증기와 기타 미전환된 메탄 및 일산화탄소 가 일부 포함되어 있다. 이와 같은 저순도 수소를 고순도 수소로 생산하기 위해서는 수소정제장치를 거쳐야 되는데 현재 가장 상용화된 기술은 PSA방식이라 불리우는 흡착제 정제방식이다. PSA (Pressure swing adsorption) 는 대부분의 수소생산공정에 채택되고 있는데, 이때 수소의 순도는 최고 99.999%를 유지한다. 이 방법의 원리는 고압의 흡착단계와 저압의 탈착단계를 거치면서 흡착제를 이용해 기체를 분리하는 것으로 흡착제로는 제올라이트 및 활성탄을 주로 사용한다.

이론적 계산 및 시뮬레이션

- 무료로 제공되며, 필요한 반응기와 조건들을 설정할 수 있는 DWSIM 프로그램을 선택해 공정 시뮬레이션을 진행한다. 다만 해당 프로그램은 촉매 조건을 설정할 수 없다는 단점이 있기 때문에, 이외의 반응 조건인 반응물 및 반응기와 에너지 효율을 중점으로 다룬다.

- 글리세롤과 물의 투입 비율 조절

- 개질 반응에서 부반응을 완전히 억제할 수 있을 만큼 많은 비율의 물을 투입한다고 가정하기 위해, 글리세롤과 물을 1:12 비율의 반응물로 투입했을 때 SR개질반응의 효율이 94%, WGS반응기의 효율이 85%로 형성될 때의 반응기의 부피를 기본으로 한다. 이 상태에서 초기 반응물로 투입하는 글리세롤과 물의 비율을 조절하고, 비율을 증가시킴에 따라 수소의 생산량과 투입되는 에너지의 양을 고려하여 적절한 비를 선택한다. 각각의 효율을 설정한 이유는 전체의 효율을 90%정도로 조절하기 위함이며, 이는 실제 적용가능성을 고려한 수치이다. 또한 PFR반응기에서 반응 차수를 이용할 수 있는 kinetic의 반응 형태를 선택해, 반복 계산을 통해 반응 속도식을 결정하며 mole balance를 수행하는 방식으로 시뮬레이션을 진행한다.

- SR반응기의 부피 조정

- 고정된 글리세롤과 물의 투입 비율을 가지고 SR개질 반응이 일어나는 PFR반응기의 부피를 조정한다. 반응기로 들어가기 전 히터를 통해 가열되는 유체의 온도는 SR개질반응이 일어나는 적정 온도 범위인 760℃에서 840℃ 사이의 범위에서 반응기의 conversion 효율이 94%정도로 나타날 수 있도록 반응기의 부피를 조절한다. 반응기의 크기는 직경과 길이의 비율을 1:4 정도로 균일하게 하며 이에 소모되는 에너지 등을 고려하여 효율성을 따진다. 또한 전체 공정을 한 번에 계산하는 과정은 매우 오래 걸리기 때문에, 크게 SR반응기과 WGS반응기를 기준을 공정을 분리하여 효율을 계산한다.

- WGS반응기의 온도 및 부피 조정

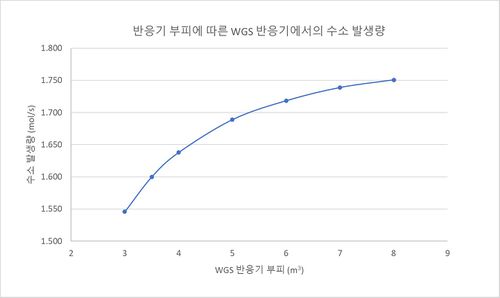

- 정해진 SR 반응기를 지나온 물질 흐름이 유입되는 WGS 반응에서의 목표 전환율은 84%이다. 시뮬레이션을 통하여 WGS 반응기의 조건을 목표 효율에 맞게 최적화한다. 먼저 220-290℃ 범위에서 반응 온도에 따른 수소 발생량을 시뮬레이션하여 적정 온도를 도출한다. 그 후, 정해진 온도에서 반응기 부피에 따른 수소 발생량을 시뮬레이션해서 84%인 1.601mol/s에 맞는 반응기의 부피를 산출한다. 이를 통하여 최종적인 WGS반응기의 온도 및 부피를 최적화한다.

- 열교환기의 개수에 따른 열량 소모 비교

- 열교환기 Steam reforming 공정은 흡열반응으로 반응이 잘 일어나기 위해서는 열을 가해줘야 하지만 Water gas shift 공정은 발열반응으로 반응이 잘 일어나기 위해서는 열을 계속해서 제거해 주는 과정이 필요하다. 즉 SR공정에서 가해준 열량을 WGS공정에서 제거해야 하므로 효율이 좋지 못하다. 따라서 SR공정의 생성물에 있는 열량을 SR공정 전의 반응물과 열량 교환시켜 효율적으로 온도를 조절할 수 있는 방법을 설계하였다.

상세설계 내용

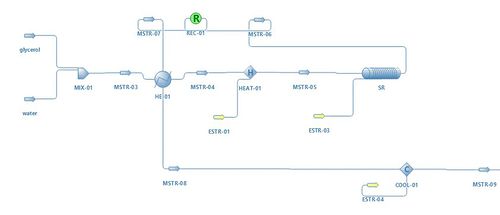

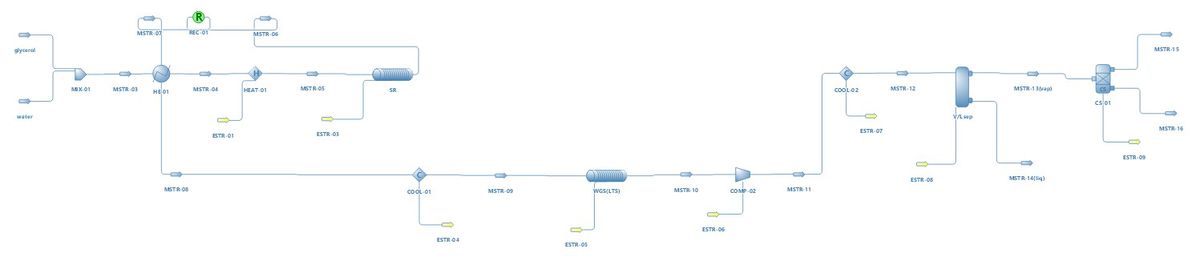

- 전체 공정 기본 모식도

- 초기 반응물로 투입된 글리세롤과 물은 믹서를 통해 합쳐지고, 이 feed는 열교환기를 지나 히터를 통해 가열되고, SR 개질이 일어나는 PFR로 들어간다. 이 stream은 다시 열교환기를 지나 쿨러로 들어가고, WGS반응기를 거쳐 compressor를 통해 압축된다. 다시 Separator로 condensed water와 gas로 나뉘고, PSA방식의 흡착을 거쳐 수소를 생산하게 된다.

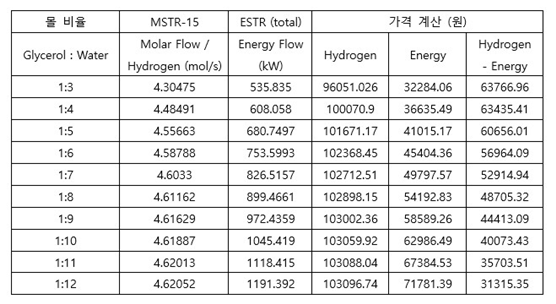

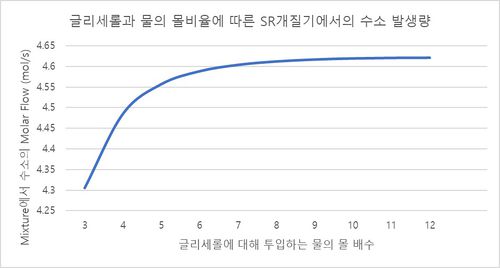

- 글리세롤과 물의 투입량 결정

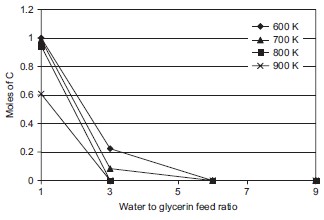

- SR개질 반응기로 투입되는 stream의 온도를 800℃로 하여 동일한 글리세롤의 양에 대해서 물의 배수를 몰 비율로 하여 증가시킨 결과, 물의 양이 증가함에 따라 수소 생산량이 증가한 것을 알 수 있다. 이는 물의 양이 많을수록 개질기의 부반응을 억제하고 원하는 반응의 효율을 높이기 때문이다. 수소 생산에 있어 효율이 증가한 것이다. 물의 투입량 증가에 따라 개질기를 통해 발생하는 수소의 양 증가는 약 7배수부터 기울기가 완만해지는 것을 볼 수 있다. 이는 곧 경제성과 연관되어, 수소 생산량의 증가와 소모되는 에너지의 양의 가격을 따져 비교하면 투입하는 물의 양이 증가할수록 사용하는 에너지의 비율이 커진다.

- 또한 위의 그래프를 통해 알 수 있듯이 물의 비율이 6이하인 경우에는 부반응이 존재하여 반응기에서 이를 고려해야 하는데, DWSIM에서는 이에 한계가 있다. 따라서 SR개질기에서 부반응을 무시하고 C3H8O3 ⇄ 3CO + 4H2 반응만을 고려해 계산할 수 있도록 글리세롤과 물의 비율을 1:6으로 선택하여 진행한다. 이는 수소 생산 효율과 에너지 소비까지 고려한 수치라고 볼 수 있다.

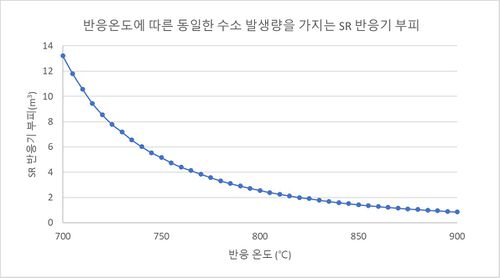

- SR반응기의 부피 결정

- SR개질반응은 PFR반응기로, 계산의 효율을 위해 SR개질기의 outlet stream까지 공정을 나누어 진행했다. 반응기로 들어가기 전 히터를 통해 가열되는 유체의 온도는 SR개질반응이 일어나는 적정 온도 범위인 700℃에서 900℃ 사이의 범위로 설정했다.

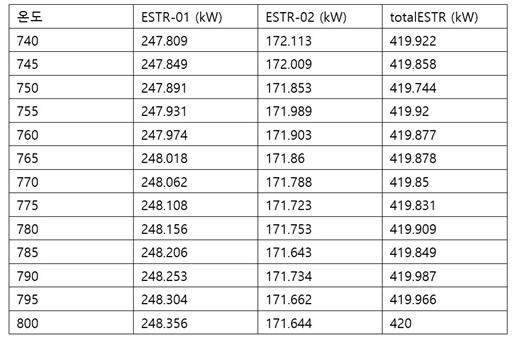

- 이후 온도와 부피의 변화 그래프를 그려보았을 때 유의미한 변화 값을 갖는 740℃에서 840℃ 범위를 적정 온도 범위로 설정해 5℃씩 증가시키며, 해당 온도에서 반응이 94%의 수율을 가질 수 있도록 반응기의 부피를 조절한다. 수율을 고정시키고 부피를 변화시켰기 때문에, 효율을 고려하기 위해서는 에너지 소비를 고려해야 한다.

stream을 가열시키는 히터에 들어가는 에너지(ESTR-01)는 설정 온도가 높을수록 커지며, SR개질 반응에 투입되는 에너지(ESTR-02)는 반응하는 유체의 온도가 높아질수록 덜 소비되는 경향을 보인다. 따라서 ESTR-01값과 ESTR-02값을 더했을 때 낮은 값을 가지는 반응 조건이 효율적이라고 판단할 수 있고, 그래프를 통해 반응물의 온도를 775℃로 가열시켰을 때의 에너지 효율이 좋은 것을 확인할 수 있다.

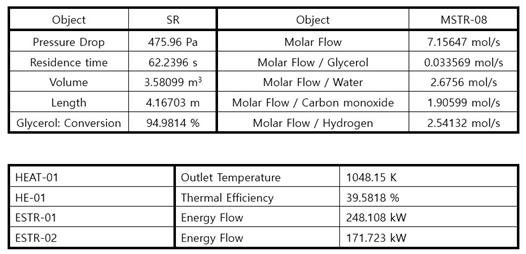

- WGS 반응기 온도 및 부피 결정

- WGS 반응기에서 발생하는 수소의 발생량에 대한 반응 온도의 영향을 확인해보았다. 반응 온도는 LTS에 적합한 온도인 220-290℃ 범위에서 5℃ 단위로 나누어 시뮬레이션을 진행하였고 최댓값을 보이는 260-270℃ 구간은 1℃ 단위로 세분화하였다. 그 결과, 267℃에서 수소 발생량이 1.751mol/s로 최대값을 보임을 확인하여 반응 온도를 정하였다.

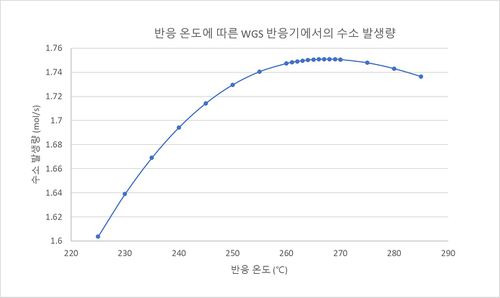

- 위에서 결정한 267℃의 온도에서 WGS 반응기 부피에 따른 수소 발생량을 확인하였다. 계획한 WGS 반응기의 목표 효율인 84%를 충족시키는 수소 발생량은 1.601mol/s이다. 시뮬레이션 결과, 3.5m3에서 1.600mol/s로 수소 발생량이 목표 효율에 가장 근사한 것을 볼 수 있었다. 따라서 WGS 반응기의 부피를 3.5m3으로 정하였다.

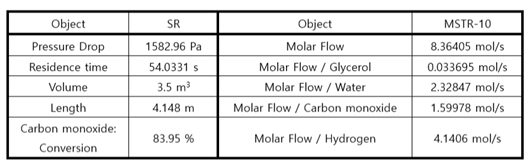

- 결과적으로 시뮬레이션을 통해서 최적화된 WGS 반응기의 조건은 반응 온도 267℃, 반응기 부피 3.5m3이었다. 해당 조건에서 WGS 반응기에서 유출되는 물질 흐름인 MSTR-10은 위 표와 같이 나타났다. WGS 반응기 전의 수소 유량이 2.541mol/s, WGS 반응기 후의 수소 유량이 4.141mol/s이므로 WGS에서는 84%의 일산화탄소 전환율을 보이며 1.600mol/s의 수소가 발생한다.

결과 및 평가

완료 작품의 소개

프로토타입 사진 혹은 작동 장면

내용

포스터

내용

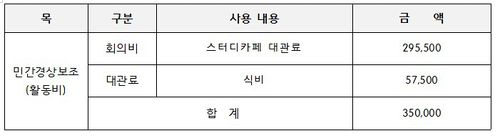

관련사업비 내역서

완료작품의 평가

내용

향후계획

내용