1조(쫀쫀이)

목차

- 1 프로젝트 개요

- 2 서론

- 3 실험

- 4 결과

- 4.1 실험 결과

- 4.1.1 PDMS Base와 Curing Agent

- 4.1.2 PDMS의 Polymerization

- 4.1.3 PDMS Base와 Curing Agent 농도에 따른 PDMS의 Stress-Strain Curve

- 4.1.4 H2O 및 Dichloromethane에서의 PDMS 특성

- 4.1.5 H2O 및 Dichloromethane 농도에 따른 PDMS의 Stress-Strain Curve

- 4.1.6 기공 구조의 변화

- 4.1.7 Capacitance

- 4.1.8 다공성 구조로 인한 Capacitance 변화

- 4.1.9 일정한 Pressure에서의 Capacitance의 변화율 비교

- 4.1.10 Pressure에 따른 Capacitance의 변화율

- 4.1.11 반복 인장 실험

- 4.2 결론

- 4.3 포스터

- 4.1 실험 결과

- 5 평가

- 6 참고문헌

프로젝트 개요

기술개발 과제

국문 : 다공성 구조 기반 압력 센서 제작을 통한 PDMS 특성 최적화

영문 : Optimizing PDMS Properties through Concentration Adjustment and Fabrication of Pressure Sensors Based on Porous Structures

과제 팀명

쫀쫀이

지도교수

김선홍 교수님

개발기간

2025년 3월 ~ 2025년 6월 (총 4개월)

구성원 소개

서울시립대학교 화학공학과 20203400** 정*은(팀장)

서울시립대학교 화학공학과 20213400** 안*경

서울시립대학교 화학공학과 20205600** 임*섭

서울시립대학교 화학공학과 20203400** 최*진

서울시립대학교 환경공학부 20208900** 최*희

서론

개발 과제의 개요

개발 과제 요약

◇ PDMS(Polydimethylsiloxane)는 고성능 고분자로, 탄성, 투명성, 생체 적합성, 가스 투과성 및 표면과의 밀착 능력을 갖춘 독특한 특성을 가진 재료이다.

◇ 본 연구에서는 다양한 경화제 농도를 적용한 PDMS 시편을 제작하여 기계적 물성인 탄성 계수를 측정하고, 기계적 거동 특성을 분석한다.

◇ 다양한 비극성 용매(Dichloromethane, Hexane 등)와 혼합한 PDMS에 물을 첨가하여, 다공성 PDMS를 제작 후 UTM을 이용하여 인장 강도를 측정한다. 측정된 인장 강도 데이터 및 기계적 물성을 기반으로 고감도 압력 센서를 제작하여 센서로써의 활용 가능성을 평가한다.

◇ 다공성 PDMS의 pore 크기와 개수를 SEM 분석을 통해 알아내고 인장 강도 데이터 및 기계적 물성과 비교한다.

개발 과제의 배경

◇ PDMS는 실리콘 기반 고분자로, 주재(Pre-polymer)와 경화제(Cross-linker)를 혼합하여 경화시키는 과정을 통해 제작된다. PDMS는 주재와 경화제의 조성비에 따라 물리적 특성이 달라진다. 경화 과정은 열(보통 60~80°C) 또는 시간(상온에서 수 시간)을 통해 이루어지며, 이 과정에서 실록산(Siloxane) 결합이 형성되어 탄성체 구조를 갖는다. PDMS의 특성은 다음과 같다.

- 소수성과 친유성: PDMS의 주사슬에는 Si-O-Si에는 극성이 있지만 측면의 메틸기(-)들이 극성을 차단하여 물과 친화력이 낮으며 접촉각이 100˚~120˚정도로 크다. 반면 비극성 용매(Dichloromethane, Hexane 등)와 쉽게 혼합되어 유막형성, 오일 흡착 소재로 활용된다.

- 유연성 및 신축성: 조성비에 따라 다양한 탄성 계수를 가지며, 신축성이 높다.

- 생체 적합성: 독성이 낮고 생체 조직과 상호작용이 적어 의료 및 바이오 응용에 적합하다.

- 내화학성 및 투명성: 화학적 안정성과 광학적 투명성으로 다양한 센서 및 광학 장치에 활용된다.

◇ PDMS는 소프트 로봇, 바이오센서, 인공 관절 등 다양한 분야에서 활용된다. PDMS의 기계적 물성은 경화제 농도와 소재의 종류에 따라 달라지기 때문에 응용 분야에 적합한 재료를 선정하기 위한 정량적 평가와 특성 안정화 연구가 필요하다. 또한 PDMS 기공 구조 형성 기술로 레이저 패터닝과 희생성 템플릿 방법이 활용된다. 레이저 패터닝은 정밀한 패턴을 구현할 수 있지만, 고가의 장비와 복잡한 공정으로 인해 대량 생산이 어렵다. 반면 희생성 템플릿 방법은 설탕, 소금, 염기성 물질, 물 등의 제거 가능한 물질을 활용하여 상대적으로 간단하게 PDMS에 기공을 형성할 수 있는 대안으로 주목받고 있다.

◇ PDMS를 기반으로 한 압력 센서는 일반적으로 평행판 커패시터 구조를 모티브로 설계되며, 이는 제작 공정의 단순성과 높은 활용도로 인해 광범위하게 적용된다. 해당 센서는 두 개의 전도성 전극(Ag) 사이에 변형이 가능한 유전체층(다공성 PDMS)을 삽입하여 구성되며, 외부 압력에 의해 유전체층의 형상 및 유전율이 변화함에 따라 정전용량이 조절되는 원리를 기반으로 작동한다.

◇ PDMS 조성비 변화에 따른 물리적 특성과 인장 강도 분석은 다양한 응용 분야에서 중요한 설계 기준을 제공한다. 특히 조성비에 따라 달라지는 탄성과 강도는 센서 설계 및 제작에 직접적인 영향을 미친다. 본 연구에서는 측정된 물리적 특성을 기반으로 다공성 PDMS 기반 센서를 제작하고, 이를 통해 변형 감지 또는 압력 감지와 같은 응용 가능성을 검토한다. 이는 웨어러블 디바이스, 로봇 공학, 바이오 의료기기 등 다양한 산업 분야에서 활용될 수 있다.

개발 과제의 목표 및 내용

◇ 기계적 물성 최적화

- PDMS 시편을 경화제 비율와 소재의 특성에 따른 탄성 계수 및 거동을 분석하고 신축성을 평가한다. 측정 데이터로 응력-변형률 곡선을 그리고 물성 변화를 설명한다. 이를 이용하여 압력 센서를 제작하기에 최적화된 PDMS의 경화제 비율 및 소재를 찾는다.

◇ 고감도 압력 센서 제작 및 응용

- 다양한 비극성용매(Hexane, Dichloromethane 등)와 혼합한 PDMS에 극성용매(Water 등)를 첨가하여 다공성 PDMS를 합성하고 기공의 크기 및 형태를 조절하여 탄성 계수 및 변형률을 측정한다. 합성된 다공성 PDMS를 이용하여 고감도 압력 센서를 제작하고 그 활용 분야를 탐색할 수 있다.

관련 기술의 현황

관련 기술의 현황 및 분석(State of art)

- 전 세계적인 기술현황

◇ Zhijun Wang와 Junpo He는 연속 흐름(flow chemistry) 공정을 통해 기능성 폴리디메틸실록산(PDMS)을 합성하는 새로운 방법을 제안하였다. 기존의 일괄식(batch) 공정에서는 반응 제어의 어려움과 낮은 생산성이 문제가 되었지만, 본 연구에서는 흐름 반응기 내에서 반응 시간, 온도, 촉매 농도 등을 정밀하게 조절하여, 반응 효율성과 재현성을 높였다. 특히 실록산의 말단이나 측면에 특정 기능기를 도입함으로써 다양한 물성을 갖는 기능성 PDMS를 합성하였다. 다만 사용된 촉매나 원료의 경제성, 대규모 생산 시 공정 안정성 등의 평가는 부족하다는 점에서 산업 적용을 위해서는 추가적인 후속 연구가 필요하다. [1]

◇ Jakob-Anhtu Tran, Jeppe Madsen, Anne Ladegaard Skov는 α,ω-하이드라이드 말단 PDMS를 Piers-Rubinsztajn(P-R) 반응을 통해 고수율로 순수한 PDMS 링 폴리머를 합성하는 연구를 수행하였다. 해당 공정으로는 간단한 실리카 겔 정제만으로 선형 부산물을 제거할 수 있어 실험실은 물론 산업적으로도 적용 가능한 프로세스를 구축하였다. 그러나 고분자량 PDMS의 경우 말단 그룹 농도가 낮아져 링 형성률이 감소하고, 추가 정제가 필요하다는 한계가 있다. [2]

◇ Z. Li 등은 PDMS를 활용한 스트레인 센서 개발에 대한 연구를 진행하였다. PDMS의 유연하고 생체 적합성이 뛰어나다는 특성은 센서의 성능을 상승시킨다. 따라서 웨어러블 디바이스나 유연한 전자기기에서 스트레인 센서로 이상적인 재료이며, 해당 연구에서는 Laser Direct Writing(LDW) 기법을 사용하여 PDMS 표면에 패턴을 생성, 스트레인 센서를 제작하였다. 이러한 PDMS의 레이저 패터닝은 센서의 민감도와 안정성을 높여 특히 운동 모니터링 시스템에서의 성능 향상을 기대할 수 있다. [3]

- 특허조사 및 특허 전략 분석

◇ Preparation method of polydimethylsiloxane porous membrane(CN103289119A, China, 2013)

- 본 발명은 다공성 PDMS 막의 제조 방법에 관한 것으로, PDMS, 경화제, 기공 형성제(미세-나노 입자 또는 수용성 화합물)를 혼합한 후 열경화하여 막을 형성하고, 용매로 기공 형성제를 제거해 다공성 구조를 생성하는 방식을 제시한다. 이 방법은 기공 직경을 100~3,000nm 범위 내에서 정밀하게 제어할 수 있으며, 막의 두께는 20~200μm로 조절 가능하다. PDMS 대 경화제의 혼합 비율은 1:1~20:1로 설정하여 기계적 강도와 유연성을 최적화한다. 제조 공정에서는 스핀코팅 또는 디핑코팅 기술을 적용해 균일한 박막을 형성한 후 50~200℃에서 열처리하여 경화시킨다. 기공 형성제로는 금속, 실리카, 유리 입자 또는 산성/염기성/중성 조건에서 용해되는 수용성 화합물을 사용할 수 있으며, 최종적으로 용매 처리를 통해 기공 형성제를 완전히 제거함으로써 균일한 다공성 구조를 얻는다. [4]

◇ Methods and apparatus concerning multi-tactile sensitive (E-skin) pressure sensors(US9625330B2, United States, 2015)

- 본 발명은 다중 감각(압력, 굽힘, 측면 응력)을 구분하며 자가 발전이 가능한 전자 피부(e-skin) 압력 센서 기술로, 탄소 나노튜브(SWNT) 또는 은 나노구조가 도입된 다공성 PDMS 층을 핵심 소재로 활용한다. 이 센서는 임피던스 변화를 통해 압력, 굽힘, 측면 응력을 실시간으로 감지하고 구분할 수 있으며, 기계적 자극을 전기에너지(수십 μW/cm²)로 변환하여 자체 전원 공급이 가능하다. 에너지 저장을 위해 슈퍼커패시터 또는 신축성 배터리와의 연동 구조를 포함하며, 의수, 웨어러블 건강 모니터링 장치, 로봇 감각 시스템 등에 적용될 때 높은 유연성과 내구성을 보인다. 다공성 PDMS 기반의 유연한 구조는 반복적인 기계적 변형에 따른 성능 저하 없이 안정적인 감지 정확도를 유지하도록 설계되었다. [5]

◇ 향후 연구에서는 특정 압력 범위(생체 센서를 위한 저압, 산업 응용을 위한 고압 등)에서 더 높은 민감도를 달성하는 데 초점을 맞출 수 있다. 기공 형성 기술에 대한 특허는 이미 다수 존재하므로, 기공의 정밀 제어 방법이나 새로운 재료의 도입 등을 연구할 수 있을 것이다. 다공성 PDMS 기반 센서의 응용 분야를 더욱 확대하기 위하여 생체 의학, 웨어러블 디바이스 등 다양한 분야와의 융합적인 연구가 필요하다.

시장상황에 대한 분석

◇ Data Horizzon Research의 최신 시장 보고서에 따르면, PDMS 시장은 2023년 약 50억 달러에서 2024년부터 2033년까지 연간 5.3%의 성장률로 성장하여 2033년에는 약 85억 달러에 도달할 것으로 예상된다. PDMS는 뛰어난 열 안정성, 낮은 표면 장력, 높은 기체 투과성 및 화학적 안정성으로 인해 개인 관리, 의료, 전자 및 산업 응용 분야를 포함한 다양한 산업에서 필수적인 재료로 자리 잡고 있다. [6]

◇ Elkem Silicones는 2024년 태양광 패널용 투명 PDMS 신제품 "BLUESIL ESA 7250"을 출시했다. 이 제품은 자외선 차단 성능 및 장기 내구성을 특징으로 한다. [7]

◇ 일본 후생노동성(MHLW)은 PDMS 기반 의료기기 생체적합성 평가 기준을 개정(2020년)하여 일부 항목(급성독성 등) 생략을 허용했다. [8]

◇ 미국 에너지부(U.S. Department of Energy)는 2025년 1월, 에너지 저장 시스템의 제조 효율성 향상을 위한 신규 연구비 지원 프로그램을 발표했다. 본 프로그램은 차세대 에너지 저장 기술의 상용화와 생산 비용 절감을 목표로 하며, 유연한 소재와 첨단 제조 공정 개발을 중점적으로 지원한다. 선정된 연구기관과 기업은 총 1,200만 달러의 예산을 배분받아, 차세대 에너지 저장 장치의 설계, 소재 혁신, 대량 생산 공정 개발을 추진하게 된다. 이 지원 사업에는 PDMS 등 고분자 기반의 혁신적 소재 연구도 포함된다. [9]

◇ Markets and Markets의 시장 보고서에 따르면, 전체 PDMS 시장 규모는 2019년 40억 달러에서 연평균 성장률(CAGR) 6.0%로 성장하여 2024년에는 52억 달러에 도달할 것으로 예상된다. 특히 산업 공정, 건축 및 건설, 개인 관리 및 소비자 제품, 운송 및 전자 산업 분야에서의 수요 증가가 시장 성장을 주도할 것으로 전망된다. [10]

개발과제의 기대효과

기술적 기대효과

◇ 센서 제작 비용 감소

- 저비용으로 센서 제작이 가능하다. 기존 레이저 패터닝이나 리소그래피와 같은 고가 장비 기반의 복잡한 기공 형성 기술 대신 물과 dichloromethane, 그리고 PDMS를 활용한 간단한 혼합 및 가열 공정으로 기공 구조를 형성하여 제조 단가를 획기적으로 낮출 수 있다. 고가 장비나 복잡한 공정 없이도 센서를 생산할 수 있어 연구 및 실무 적용시 시간과 비용을 절감할 수 있다. 이는 대량 생산 및 산업 적용에 매우 유리한 점이다.

◇ 간단하고 효율적인 제조 공정

- 간단하고 손쉬운 제조 공정을 통해 센서 제작 난이도를 낮추었다. 다공성 PDMS의 기공 구조는 외부 압력에 따른 미세한 변형과 유전율 변화를 증폭시켜 정전용량 기반 센서의 감도를 향상시킨다. 본 연구에서 제작한 센서는 복잡한 공정이나 고가의 장비 없이, 간단한 혼합과 가열 과정만으로 제조가 가능하다. 이러한 손쉬운 제조 방식은 생산 공정의 효율성을 크게 향상시키며, 연구 및 산업 현장에서 빠르고 안정적인 센서 제작을 가능하게 한다.

◇ 뛰어난 유연성과 경량성

- PDMS 특유의 우수한 유연성과 경량성은 웨어러블, 곡면 부착, 로봇 피부 등 다양한 형태와 환경에 적합한 센서 설계를 가능하게 한다. 다공성 구조를 통해 전체 밀도를 낮추고 기계적 탄성을 증가시켜, 경량화와 구조 설계의 유연성을 함께 확보하였다. 이는 다양한 스마트 디바이스에 센서를 유연하게 적용할 수 있는 중요한 기술적 장점이다.

◇ 피부 친화적 웨어러블 적용성

- 다공성 구조로 인한 높은 수증기 투과율은 피부보다 2배 이상 뛰어나 장시간 착용 시 땀과 수분 축적을 줄여 피부 자극을 최소화한다. 또한 PDMS의 우수한 생체 적합성과 다공성 구조로 인한 접촉면적 감소는 착용감을 개선하고 피부 마찰 및 접촉 저항을 줄여 웨어러블 헬스케어 디바이스의 사용자 만족도를 크게 높인다. 이는 피부 친화적 웨어러블 장치 적용에 매우 유리한 특성이다.

경제적, 사회적 기대 및 파급효과

◇ 센서 시장의 진입 장벽 완화 및 경쟁력 강화

- PDMS와 등 저렴하고 쉽게 구할 수 있는 재료를 활용하고, 간단한 공정을 통해 센서를 제작할 수 있다는 점에서 비용 절감 효과가 뛰어나며 대량 생산도 가능하다. 이러한 높은 접근성 덕분에 신생 중소기업 및 스타트업들이 시장에 보다 쉽게 진입할 수 있게 되어, 전체 산업 생태계의 혁신과 활성화에 크게 기여할 수 있다. 더불어, 첨가물 및 공정 변수를 세밀하게 조절함으로써 센서의 물리적 특성을 다양화할 수 있어, 각 기업이 자신만의 차별화된 제품을 개발할 수 있는 경쟁력을 갖출 수 있다.

◇ 스마트 디바이스 및 웨어러블 기술 시장 확대 기여

- 다공성 PDMS 기반 센서는 뛰어난 유연성, 저비용 제작 가능성 덕분에 스마트 디바이스와 차세대 웨어러블 디바이스의 핵심 부품으로 주목받고 있다. 상용화 시 스마트 헬스케어, 운동 추적, 재활 치료 등 다양한 분야에 활용되어 웨어러블 시장 확대에 기여할 수 있다.

◇ 고령화 사회 대응 기술로서의 가치

- 고령 인구가 증가함에 따라 만성 질환 관리와 독립적인 건강 모니터링에 대한 수요가 커지고 있다. 이러한 사회적 관심에 맞추어 저렴하고 피부 친화적인 다공성 PDMS 기반 센서는 노인의 의료비 절감과 삶의 질 향상에 기여한다. 특히 실시간 생체 신호(혈압, 호흡, 맥박 등) 감지는 만성 질환의 조기 발견과 적시 의료 개입을 가능하게 하여 진단의 정확성과 접근성을 높인다. 이는 개인 의료비 부담을 줄이고 국가 건강보험 재정에도 긍정적인 영향을 미쳐 스마트 의료 복지 시스템 구축에 중요한 역할을 한다.

기술개발 일정 및 추진체계

개발 일정

구성원 및 추진체계

안*경: 주제선정 및 자료조사, 기존 기술 및 경쟁력 분석, 데이터 분석 임*섭: 주제선정 및 자료조사, 실험 설계 및 PDMS sheet 제작, 데이터 분석 정*은: 주제선정 및 자료조사, 실험 설계 및 PDMS sheet 제작, 데이터 분석 최*진: 주제선정 및 자료조사, PDMS sheet의 기계적, 물리적, 화학적 특성 평가, 데이터 분석 최*희: 주제선정 및 자료조사, PDMS sheet의 기계적, 물리적, 화학적 특성 평가, 데이터 분석

실험

PDMS 시편 제작

- PDMS base 계량: 정밀 저울을 사용하여 필요한 양의 PDMS base를 계량한다.

- 경화제 첨가: 계량된 PDMS에 대해 10:1, 20:1, 30:1, 40:1 등의 비율로 경화제를 첨가한다. (예: PDMS 10g에 경화제 1g 첨가 시 10:1 비율)

- 혼합: 교반기와 교반자석을 사용하여 PDMS와 경화제 혼합액이 균일하게 섞이도록 충분히 교반한다.

- 진공 탈기 및 열처리: 혼합액을 진공 오븐에 넣고, 진공 상태를 유지한 후, 80°C로 설정하여 1시간 동안 가열한다.

- 경화 및 냉각: 가열이 완료된 시편을 오븐에서 꺼내어 실온의 평평한 곳에서 24시간 동안 보관하여 완전히 경화시킨다.

- 다공성 PDMS 시편 제작: 상기 PDMS 계량과 경화제 첨가 후, PDMS-경화제 혼합액에 dichloromethane을 PDMS 질량의 50%를 넣고 증류수를 PDMS 질량의 1/10씩 넣으면서 충분히 교반한다. 이때, dichloromethane과 증류수가 PDMS-경화제 혼합액 내에 안정적으로 유화 상태를 유지하도록 주의한다.

- 구조 안정화: 이후 진공 탈기와 열처리를 진행하고, 경화 및 냉각을 24시간 동안 진행한다. 이 과정에서 잔류하는 휘발성 물질이 완전히 제거되고 시편의 다공성 구조가 안정화된다.

UTM 측정

- 시편 및 장비 준비: PDMS 시편을 가로 1cm, 세로 5cm로 잘라 준비한다. Shimadzu Trapezium X 시험기의 전원을 켜고 소프트웨어를 실행한다. Caliper를 이용하여 시험할 PDMS 시편의 폭과 두께를 정확히 측정하고 기록한다.

- 시험 조건 설정: 소프트웨어에서 시험 목적에 맞는 조건을 설정한다. (예: 인장 속도 등) 측정한 시편의 폭, 두께 데이터를 입력한다.

- 시편 장착: 시험기의 상부 및 하부 그립(grips)을 개방하여 시편을 수직으로 장착한다. 이때, 시편이 미끄러지지 않도록 단단히 고정한다.

- 인장 시험 진행: 소프트웨어에서 시험 시작 버튼을 눌러 인장 시험을 시작한다. 시험이 진행되는 동안 소프트웨어 화면에서 실시간으로 응력 그래프를 확인한다.

- 시험 종료 및 데이터 저장: 시편이 파단되면 시험이 자동으로 종료된다. 시험이 종료된 후, 소프트웨어에서 계산된 인장 강도 등의 결과 데이터를 확인하고 저장한다.

전극 제작

- 전극 크기 재단: 미리 제작된 PDMS 시편의 크기(1.5 cm x 1.5 cm)에 맞게 알루미늄 호일을 칼로 정밀하게 재단한다.

- 접착제 도포 및 전극 부착: PDMS 시편의 전극을 부착할 부위에 소량의 Ecoflex(접착제)를 얇게 도포한다. 알루미늄 호일 조각을 핀셋을 이용하여 접착제가 도포된 PDMS 시편 위에 정확하게 배치하고, 가볍게 눌러 PDMS 표면에 밀착시킨다. 이때, 알루미늄 호일이 너무 구겨지지 않게 주의한다.

- 경화: 알루미늄 호일이 부착된 PDMS 시편을 접착제가 완전히 경화될 때까지 상온 건조시킨다.

Capacitance 측정

- 장비 준비 및 연결: Agilent E4980A LCR Meter의 전원을 켜고 소프트웨어를 실행한다. LCR Meter와 제작한 전극을 프로브로 단단히 연결한다.

- 시험 조건 설정: 소프트웨어에서 시험 목적에 맞는 조건을 설정한다. (예: 측정 파라미터, 주파수 등)

- 시험 시작: 모든 설정이 완료되면, 커패시턴스 측정을 시작한다. 커패시턴스(Capacitance, [F]) 및 손실 계수(Dissipation factor) 값이 주파수 변화에 따라 변하는 데이터를 얻는다.

- 시험 종료 및 데이터 저장: 측정이 완료되면 LCR Meter에서 측정된 커패시턴스 및 손실 계수 데이터를 확인하고 저장한다.

결과

실험 결과

PDMS Base와 Curing Agent

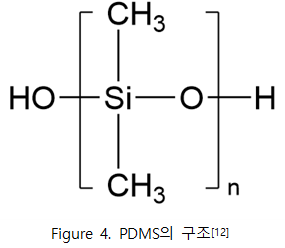

PDMS(polydimethylsiloxane)은 (CH3)2SiO 단위가 반복되는 구조인 microfluidic과 bioMEMS 분야에서 가장 널리 사용되는 고분자 중 하나이다. 고분자 내 반복되는 단위 수와 가교 정도에 따라 PDMS는 fluid, emulsions, lubricants, resins, elastomers, rubber 등 다양한 형태로 제조할 수 있다. PDMS는 고분자의 backbone이 쉽게 노출되기 때문에 PDMS의 intermolecular interaction이 약하고 낮은 표면장력을 가진다. [11]

PDMS의 Polymerization

실리콘계 고분자(Silicone)는 실리콘(Silicon)에 methyl chloride을 반응시켜 methyl chlorosilane을 얻는 과정으로 제조한다. PDMS는 dimethyldichlorosilane((CH3)2SiCl2)을 가수분해시켜 제조한다. 가수분해 과정에서 linear, cyclic siloxane 중합체가 생성되며, 이 중합체는 가교반응을 통해 생성되는 silicone의 monomer로 사용된다. Fluid는 PDMS의 linear 사슬로 이루어지고, Gel은 약하게 가교된 PDMS fluid이며, Elastomer는 가교가 많이 된 PDMS fluid이다.

상업적으로 PDMS는 Base와 Curing Agent로 구성된 키트 형태로 제공되고, 유기금속 가교반응을 통해 PDMS를 elastomer 형태의 PDMS로 가교한다. PDMS의 base는 말단에 비닐기(CH2=CH-)를 가지고 있으며, 백금 촉매와 silica filler(dimethylvinylated, trimethylated silica)를 포함한다. Curing agent는 일반적으로 dimethyl-methylhydrogen siloxane, dimethylsiloxyl silane, dimethylsiloxane-co-methylhydrogenosiloxane을 사용하며, 각각 최소 4~11개의 silicon hydride bond를 포함한다. 백금 기반 촉매는 SiH결합이 Si-CH2-CH2-Si비닐기에 첨가되어 결합을 형성하도록 촉진하는 역할을 한다. 이 반응은 물과 같은 부산물이 생성되지 않는다. [13]

PDMS Base와 Curing Agent 농도에 따른 PDMS의 Stress-Strain Curve

Figure 6은 PDMS의 base와 curing agent 농도에 따른 stress-strain curve를 나타낸 것이다. PDMS base: curing agent의 중량을 각각 10:1, 20:1, 30:1, 40:1 비율로 혼합하여 65°C에서 1시간 가열하고 24시간 실온에서 두어 가교하였다. 각각의 농도별로 만능재료시험기(UTM)를 이용하여 strain-stress 측정을 3회 실시하였다. Figure 7는 3회 반복 데이터의 평균을 해당 농도의 대표값으로 설정하여 각 농도별 stress-strain curve를 한 그래프 안에 나타낸 것이다. Base 농도가 낮아질수록 crosslinker 역할을 하는 curing agent의 농도가 높아진다. 따라서 elastomer 형태의 PDMS가 많아져 비교적 경한 특징을 가지게 되어 Young’s Modulus가 커지며, 이를 실험적으로 확인할 수 있었다. 즉, 10:1이 반복 사용에도 내구성이 좋다는 것을 의미한다. 따라서 본 연구에서는 기계적 강도가 가장 큰 농도인 10:1을 채택하였다.

H2O 및 Dichloromethane에서의 PDMS 특성

일반적으로 PDMS는 표면에 메틸기(-CH3)가 다수 존재하여 낮은 표면 에너지와 소수성 특징을 보인다. PDMS과 H2O은 105~120°의 접촉각을 가진다. [15] 따라서 PDMS는 H2O과는 잘 섞이지 않으며, 팽윤 현상도 거의 일어나지 않는다. 이는 H2O와 PDMS의 solubility parameter(δ) 차이가 매우 크기 때문으로, PDMS(δ ≈ 7.3 cal¹/² cm⁻³/²)와 H2O(δ ≈ 23.4 cal¹/² cm⁻³/²)는 상호작용이 극히 제한적이다. [16] 반면 Dichloromethane은 PDMS와 solubility parameter가 유사하여 PDMS와 잘 섞인다. 또한 PDMS의 점도를 낮출 수 있어 물을 섞을 때 용이하다는 장점이 있다.

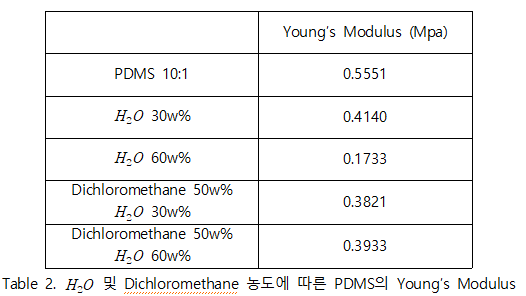

H2O 및 Dichloromethane 농도에 따른 PDMS의 Stress-Strain Curve

Figure 8은 농도에 따른 PDMS의 stress-strain curve이다. Figure 8의 PDMS 10:1과 비교하였을 때, PDMS 10:1의 Young’s modulus는 0.55 Mpa인 반면 H2O를 30w%와 60w%를 첨가하였을 때 각각 0.41 Mpa, 0.17 Mpa로 감소하였다.

Figure 9는 및 dichloromethane 농도에 따른 PDMS의 평균 Stress-Strain Curve를 나타낸 것이다. Dichloromethane을 첨가함으로써 의 농도와 관계없이 Young’s Modulus가 일정하게 유지되었다.

기공 구조의 변화

물을 넣지 않은 경우에는 기공의 형성이 되지 않았으며, 표면이 전반적으로 매끄럽다는 것을 확인 할 수 있다.

PDMS 10:1 혼합액에 물만 첨가한 경우, PDMS의 높은 점도로 인해 물이 균일하게 분산되지 않아 혼합이 원활하게 이루어지지 않는다. Figure 11에서 확인할 수 있듯이 해당 시편은 기공 크기의 일관성이 현저히 떨어지며, 이는 기공 구조가 불균일하게 형성되었음을 나타낸다. 이러한 구조적 특성은 신뢰성 있는 데이터를 제공하기 어려울 수 있다. 이에 본 연구에서는 이러한 한계를 보완하기 위해 휘발성이 높은 유기용매인 dichloromethane을 물과 혼합하여 PDMS에 첨가함으로써 보다 균일한 기공 구조 형성을 유도하였다.

물 없이 dichloromethane만 첨가한 경우인 D5에서는 휘발 과정 후에도 내부에 명확한 기공 구조가 관찰되지 않는다. 반면 동일한 dichloromethane에 물 3g을 혼합한 PDMS-D5H3(Dichloromethane 50w%와 H2O 30w%를 혼합한 PDMS)에서는 다수의 기공이 형성되며 내부 구조가 상대적으로 느슨하게 형성되었고, 이로 인해 압력을 주게 되면 기공 수축에 따른 capacitance 변화폭이 크게 증가하였다. 이를 통해 물의 첨가가 기공 생성의 핵심 요인임을 알 수 있다. 그러나 초기 조건(PDMS-D5H3)으로 제조된 시편의 경우, 혼합 중 점도가 높아 물-dichloromethane 혼합물이 고르게 분산되지 않는 경향이 있었다. 경화 후 관찰된 표면 상태 또한 거칠고 불균일한 기공 분포를 보였다. 따라서 기공 구조의 최적화가 필요하다고 판단하였다.

기공 구조의 균일성을 높이고, 내부 구조의 재현성을 확보하기 위해 공정 조건을 일부 조정하였다. 혼합 과정에서 기공이 보다 미세하고 고르게 분산될 수 있도록 교반 속도를 증가시키고 혼합 시간을 연장함으로써 물–Dichloromethane 혼합물이 PDMS 전반에 보다 안정적으로 퍼질 수 있도록 하였다. 또한 기공 수를 증가시키기 위해 첨가하는 물의 양을 기존 3g에서 6g으로 늘려 내부에 생성되는 휘발성 물질의 양을 조절하였다. Figure 13에서 확인할 수 있듯이 이러한 조건 변경을 통해 기공 크기가 감소하였고, 기공의 수도 유의미하게 증가하였다. 이러한 조건 변화는 기공의 크기 분포를 좁히고 전체적인 기공 밀도를 증가시키는 방향으로 작용하여, PDMS-D5H3에 비해 표면 기공 구조의 균일성 및 전체 밀도 측면에서 유의미한 개선이 이루어졌음을 보여준다.

Capacitance

Figure 14는 PDMS-D5H6 전극의 시간에 따른 capacitance 변화를 나타낸 것이다. Capacitance는 외부 환경에 따라 민감하게 바뀔 수 있기 때문에 본 연구에서는 한 시편마다 100개의 capacitance를 측정하여 평균값을 대푯값으로 하였다.

다공성 구조로 인한 Capacitance 변화

Capacitive pressure sensor는 전극 사이에 유전체를 두어 외부 힘이 가해지면 유전체가 변형되어 capacitance가 증가한다. C = Ɛ0Ɛr A/d에서 Ɛ0는 진공의 유전율, Ɛr은 상대유전율, A는 면적, d는 전극 사이의 거리를 말한다. [18] 다공성 구조를 가지는 PDMS는 외부 압력에 민감하게 반응하여 구조적으로 수축하게 되고, 이로 인해 유전층의 두께(d)가 감소하면서 capacitance가 증가한다. 다공성 구조 내부의 공극이 줄어들면서 유전율 변화도 발생해 전체 capacitance에 복합적인 영향을 미친다.

Capacitance의 절대값 변화만으로는 압력에 대한 센서의 응답 특성을 명확히 평가하기 어렵기 때문에, 본 연구에서는 초기 capacitance(C₀) 대비 변화량(ΔC)을 정규화한 형태로 데이터를 분석하였으며 아래의 식을 활용하였다.

ΔC/C₀ = (C-C₀)/C₀

위 식에서 ΔC는 특정 압력에서 capacitance 변화량, C₀는 초기 capacitance, C는 특정 압력이 가해진 상태에서 측정된 capacitance를 뜻한다. [19] ΔC/C₀는 센서의 감도와 압력 응답 특성을 정량적으로 평가하는 데 적합한 지표로, 센서 간 제작 편차나 초기값의 절대적인 차이로 인한 영향을 줄이고 상대적 성능 변화를 명확하게 파악할 수 있게 한다. 이 정규화된 변화율은 센서의 재현성, 선형성, 비선형 응답 특성을 효과적으로 분석하는 데 도움이 된다.

다공성 PDMS 구조의 특성에 의해, 압력 증가에 따른 capacitance 변화는 선형 관계를 따르지 않고, 초기에는 급격한 변화를 보이다가 일정 압력 이상에서 응답이 점차 포화하는 비선형적 특성을 나타낸다. ΔC/C₀는 이러한 압력에 따른 센서 응답 곡선의 비선형 구간을 효과적으로 분석하고 비교할 수 있게 하며, 다공성 구조의 압축으로 인한 구조적 변화와 전기적 응답 사이의 상관관계를 명확하게 드러낸다. 이에 따라 본 연구에서는 ΔC/C₀를 주요 분석 지표로 활용하였다.

일정한 Pressure에서의 Capacitance의 변화율 비교

Figure 16은 8.72kPa에서 PDMS 10:1, PDMS-D5H6의 capacitance 변화율을 비교한 그래프이다. PDMS 10:1은 PDMS외에 아무것도 섞지 않은 가장 일반적인 기준 샘플로 사용되었다. 두 시편 모두에서 시편의 ΔC/C₀의 증가를 확인 할 수 있다. 이는 외부 압력에 의해 전극 사이의 길이가 가까워져 capacitance가 커지기 때문이다. PDMS 10:1에는 0.5191의 변화를 나타내며 PDMS-D5H6 시편에서는 0.8388의 변화를 확인할 수 있다. 둘을 비교하였을 때 PDMS-D5H6에서 ΔC/C₀의 60%가 증가하였다는 것을 알 수 있다. 이는 다공성 PDMS의 경우 Ɛr의 값이 2.3 ~ 2.8이며 공기의 값인 1보다 크기 때문에 외부 힘에 의해 기공 크기가 줄어들면서 총 Ɛr값이 상대적으로 증가하기에 capacitance이 커지는 효과가 있기 때문이다.

Pressure에 따른 Capacitance의 변화율

총 네 가지 압력 조건(1.53 kPa, 8.72 kPa, 10.24 kPa, 12.00 kPa)에서 압력 센서를 이용하여 capacitance을 측정하였다. Figure 17에 따르면, PDMS 10:1 시편과 PDMS-D5H6 시편 모두에서 압력이 증가함에 따라 ΔC/C₀가 증가하는 경향을 보였다. 모든 압력 조건에서 PDMS-D5H6 시편의 ΔC/C₀ 값이 PDMS 10:1보다 더 높았으며, 이는 내부에 존재하는 기공으로 인해 형성된 다공성 구조에 기인한 것으로 판단된다. 특히, 1.53 kPa에서는 ΔC/C₀의 차이가 약 0.6으로 나타났으나 압력이 증가함에 따라 두 시편 간의 차이는 점차 줄어들어 8.72 kPa 이상에서는 약 0.4의 일정한 차이를 유지하는 것으로 확인되었다.

이러한 결과는 초기 압력 구간에서는 기공 구조로 인한 capacitance 증가가 주요 원인으로 작용하지만, 8.72 kPa 이상의 압력에서는 기공이 압축되어 거의 영향을 미치지 않으며, 이후에는 두께 감소에 따른 ΔC/C₀ 변화가 주요한 영향을 미친다는 것을 나타낸다.

반복 인장 실험

제작한 capacitive pressure sensor에 대하여 반복 인장 실험을 진행하였다. 그립 간 거리는 20mm이며, 변형률 속도는 100mm/sec로 설정하였고 30% 변형률 조건에서 200회 반복 인장을 수행하였다. 초기 10회 사이클에서 응력 완화 현상이 발견되었지만, 이후 안정화가 됨을 확인할 수 있다. 또한 200회의 인장에도 PDMS는 파단되지 않았다.

결론

이번 실험에서는 경화제 비율을 달리하여 다양한 PDMS 시편을 제작하고, 이들의 물리적 특성을 UTM을 통해 분석하였다. Capacitive pressure sensor의 내구성 및 가공성을 고려하여, 10:1 비율의 PDMS를 최종 재료로 선정하였다. 이후 기공 구조를 형성하기 위해 PDMS 질량 대비 30%, 60%의 물을 첨가하였으나, SEM 분석 결과 기공이 균일하게 형성되지 않음을 확인하였다. 이를 개선하기 위해, PDMS 혼합액에 질량 기준 50%의 dichloromethane과 30%의 물을 첨가하여 점도를 조절하였다. 그러나 해당 조건으로 제조된 시편 역시 기공의 수와 크기 모두에서 불균일한 결과를 보였다.

이에 따라, 물의 첨가와 함께 교반 속도를 증가시켜 PDMS-D5H6 시편을 합성하였고, SEM 분석을 통해 기공의 수와 크기가 개선되었음을 확인하였다. 이후, Al 전극 사이에 PDMS-D5H6 시편을 삽입하여 1.5cm×1.5cm의 capacitive pressure sensor를 제작하였다. 이때 제작된 센서를 PDMS 10:1로 제작한 센서와 비교한 결과, 8.72 kPa의 압력에서 약 60%의 ΔC/C₀증가가 관찰되었다. 또한 다공성 PDMS의 구조적 안정성을 위해 UTM으로 200회의 반복 인장 실험을 진행하였으며 PDMS-D5H6 시편의 변화는 없다는 것을 확인할 수 있었다.

결론적으로, 본 연구에서는 간단한 혼합 및 가열 공정을 통해 효과적으로 다공성 PDMS를 제작하였으며, 반복 실험에서도 우수한 안정성을 나타냈다. 1.5cm×1.5cm의 소형 capacitive pressure sensor를 통해 유연성과 경량성을 확보하였으며, 이는 향후 피부 부착형 웨어러블 센서로의 적용 가능성을 높인다. 또한 일반 PDMS보다 약 60% 높은 ΔC/C₀ 반응을 보여 고감도 센서 구현의 가능성을 제시하였다.

추후 연구에서는 제작된 센서에 다양한 압력 조건을 반복적으로 가하여 ΔC/C₀ 값의 재현성과 신뢰성을 평가할 계획이다. 이를 통해 센서의 장기적인 안정성과 반복 사용에 대한 내구성을 보다 정량적으로 분석할 수 있을 것이다. 또한, 기공의 형상을 이상적인 원형으로 가정하고, 외부 압력에 따른 기공 형상 및 부피 변화를 수학적으로 모델링함으로써 유전율 변화에 따른 정전용량(Capacitance)의 이론적 변화를 예측할 수 있다. 이러한 모델링 결과는 실제 측정된 실험값과 비교함으로써 센서의 감응 메커니즘에 대한 정량적 이해를 도모하고, 향후 센서 설계 최적화에 활용될 수 있을 것이다.

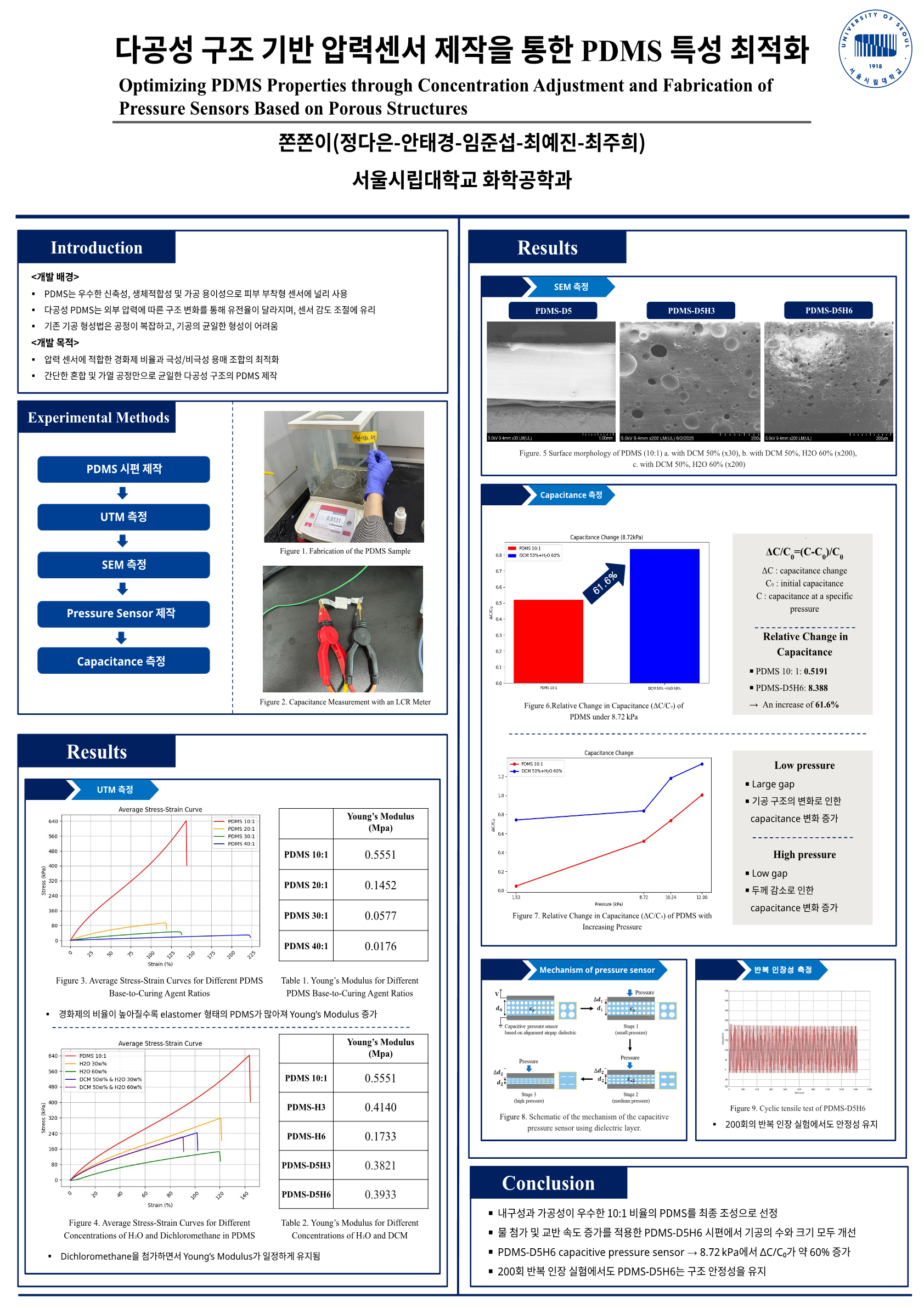

포스터

평가

개발 과제 평가

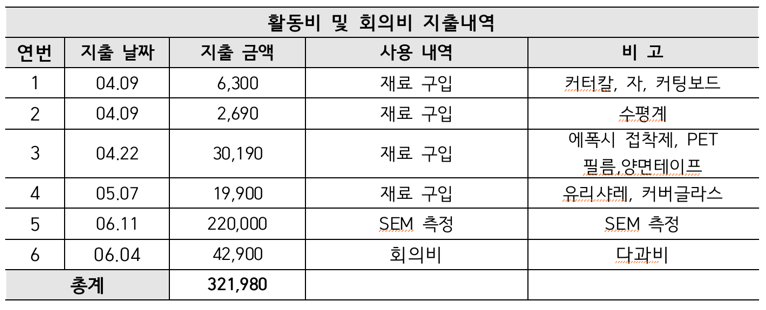

관련사업비 내역서

향후 전망

◇ 다공성 PDMS 압력 센서의 성능 향상을 위해 첨가물 도입과 공정 최적화를 중심으로 연구를 진행해야 한다. 첨가물은 PDMS의 점도를 조절해 가공성을 높이며, 공정 변수 조절을 통해 다공성 구조의 균일성과 재현성을 확보할 수 있다. 이러한 개선은 센서의 신뢰성과 내구성을 보다 더 개선하고 다양한 환경에서도 안정적으로 작동할 수 있도록 한다. 또한, 반복 사용과 장시간 착용 시에도 변형이나 성능 저하가 적은 소재 개발에 중점을 두어 웨어러블 센서로서의 실용성을 높이고자 한다. 센서의 구조 개선과 공정 최적화를 통해 의료, 스포츠, 환경 등 여러 분야에서 혁신적인 응용이 가능할 것으로 기대된다.

◇ 웨어러블 헬스케어, 재활 치료, 스포츠 모니터링 등 다양한 실생활 분야를 중심으로 다공성 PDMS 압력 센서의 응용 가능성이 확대되고 있다. PDMS의 피부 친화적이고 비침습적인 특성은 환자와 일반 사용자 모두에게 장시간 착용 시에도 편안한 착용감을 제공한다. 이러한 특성은 만성 질환 관리와 운동 능력 평가 등 정밀한 생체 신호 감지가 필요한 분야에서 유리하게 작용한다. 다공성 구조의 설계와 공정 최적화를 통해 센서의 민감도와 내구성이 향상되면 실제 생활 환경에서의 활용 가능성이 높아진다. 따라서 이러한 연구는 의료 접근성을 향상시키고 예방 중심의 건강 관리 체계를 구축함으로써, 결과적으로는 의료비 절감에 기여할 것이다.

◇ 인공지능(AI)과 사물인터넷(IoT) 기술을 다공성 PDMS 압력 센서에 접목한 스마트 헬스케어 시스템 구축이 활발히 진행되고 있다. PDMS 센서를 통해 수집된 생체 신호를 AI 기반 데이터 분석 기술로 실시간으로 해석함으로써 사용자 맞춤형 건강 솔루션을 제공하는 서비스 모델 개발이 이루어지고 있다. 이는 개인의 건강 상태를 보다 정밀하게 평가하고 예측할 수 있는 기반을 마련한다. IoT 네트워크를 활용한 원격 모니터링과 의료기관 연계 시스템도 고도화되고 있다. 이를 통해 시간과 공간의 제약 없이 진단과 치료가 가능해지며, 의료 서비스의 효율성과 접근성이 향상될 수 있다. 이와 같은 기술 융합은 스마트 헬스케어 분야에서의 지속 가능한 성장과 혁신을 이끄는 핵심 동력으로 작용하며, 향후 개인 건강 관리의 자동화 및 의료 생태계의 디지털 전환에 중추가 될 것으로 기대된다.

참고문헌

[1] Wang, Z., & He, J. (2024). A tandem continuous flow process for the synthesis of functionalized PDMS. Industrial & Engineering Chemistry Research, 63(28).

[2] Tran, J.-A., Madsen, J., & Skov, A. L. (2022). Scalable synthetic route to PDMS ring polymers in high yields from commercially available materials using the Piers-Rubinsztajn reaction. ACS Omega, 7(50)

[3] Li, Z., Xie, X., Xiao, J., Zeng, Y., & Huang, Y. (2025). Development of highly sensitive and stable patterned PDMS flexible strain sensors for motion monitoring via laser direct writing. Optics and Laser Technology, 182.

[4] CN103289119A. (2013). Preparation method of polydimethylsiloxane porous membrane. China: Chinese Patent Office.

[5] US9625330B2. (2015). Methods and apparatus concerning multi-tactile sensitive (E-skin) pressure sensors. United States: U.S. Patent and Trademark Office.

[6] Data Horizzon Research. (2024). Polydimethylsiloxane market size, growth and analysis report.

[7] Elkem Silicones. (2020). BLUESIL ESA 7250 A&B technical data sheet. Elkem Silicones.

[8] Ministry of Health, Labour and Welfare (Japan). (2020). Updated guidance on biocompatibility testing of medical devices. MHLW.

[9] U.S. Department of Energy. (2025). U.S. DOE offers funding for energy storage manufacturability improvements. U.S. DOE.

[10] MarketsandMarkets. (2020). PDMS market by type (LMW, HMW, UHMW), form (elastomers, fluids, resins), end-use industries (industrial process, building & construction, household & personal care, electrical & electronics, transportation, healthcare) and region – Global forecast to 2024. MarketsandMarkets.

[11] Rochow, E. G. (1945). The origin and development of silicones, Journal of the American Chemical Society, 67(6).

[12] Kuo, Alex C M. (2023) 'Poly(dimethylsiloxane)', in James E Mark (ed.), Polymer Data Handbook: Second Edition(New York, NY, 2009; online edn, Oxford Academic.

[13] Majid, H. B. (2019). Advanced bioprocessing for alternative fuels, biobased chemicals, and bioproducts.

[14] 남경목, 박성민, 김도훈, 김종훈, & 윤상희. (2015). 물리/화학적 처리에 따른 PDMS 표면특성 조절. 대한기계학회 춘추학술대회, 서울. [15] Lee, J. N., Park, C., & Whitesides, G. M. (2003). Solvent compatibility of poly(dimethylsiloxane)-based microfluidic devices. Analytical Chemistry, 75(23).

[16] Kim, S.-W., Oh, G.-Y., Lee, K.-I., Yang, Y.-J., Ko, J.-B., Kim, Y.-W., & Hong, Y.-S. (2022). A highly sensitive and flexible capacitive pressure sensor based on alignment airgap dielectric, 22.

[17] Masihi, S., Mokhtari, P., Salarirad, M. M., & Bahreyni, B. (2021). Highly sensitive porous PDMS-based capacitive pressure sensors fabricated on fabric platform for wearable applications, 6(3).

[18] Kang, S., Lee, J., Lee, S., Kim, S., Kim, J.-K., Algadi, H., Al-Sayari, S., Kim, D.-E., & Lee, T. (2016). Highly sensitive pressure sensor based on bioinspired porous structure for real-time tactile sensing. Advanced Electronic Materials, 2(12).