"CCCC인벤져스"의 두 판 사이의 차이

(→개발 과제의 개요) |

(→구성원 소개) |

||

| (같은 사용자의 중간 판 45개는 보이지 않습니다) | |||

| 17번째 줄: | 17번째 줄: | ||

===구성원 소개=== | ===구성원 소개=== | ||

| − | 서울시립대학교 | + | 서울시립대학교 컴퓨터과학과 20139200** 문*림(팀장) |

| − | 서울시립대학교 | + | 서울시립대학교 환경공학부 20148900** 김*원 |

| − | 서울시립대학교 | + | 서울시립대학교 환경공학부 20158900** 박*안 |

| − | 서울시립대학교 | + | 서울시립대학교 환경공학부 20158900** 홍*진 |

==서론== | ==서론== | ||

| 29번째 줄: | 29번째 줄: | ||

====개발 과제 요약==== | ====개발 과제 요약==== | ||

| − | ◇ 플라스틱의 긴 분해기간, 미세플라스틱의 인체 유해성 등을 개선하기 위한 생분해성 플라스틱의 개발이 요구되고 있다. 플라스틱 중에서도 필름의 경우, 농업에서는 멀칭필름, 산업에서는 기저귀, 밴드 등으로 많은 수요가 존재한다. 이 필름을 생분해성 필름으로 대체함으로서 위의 문제점들의 해결을 모색할 수 있다. | + | ◇ 플라스틱의 긴 분해기간, 미세플라스틱의 인체 유해성 등을 개선하기 위한 생분해성 플라스틱의 개발이 요구되고 있다. 플라스틱 중에서도 필름의 경우, 농업에서는 멀칭필름, 산업에서는 기저귀, 밴드 등으로 많은 수요가 존재한다. 이 필름을 생분해성 필름으로 대체함으로서 위의 문제점들의 해결을 모색할 수 있다. |

| − | + | ◇ 천연 고분자인 셀룰로오스와 키토산을 이용하여 자연에서 생분해되는 필름을 제조한다. | |

| − | ◇ 천연 고분자인 셀룰로오스와 키토산을 이용하여 자연에서 생분해되는 필름을 제조한다. | + | ◇ 셀룰로오스를 이용해 기존 필름 수준의 기계적 성질을 꾀하고, 벤토나이트를 첨가함으로써 필름에 기계적 물성을 증대하고 통기성의 기능을 추가한다. |

| − | + | ◇ 생성된 키토산 초산수용액에 앞서 셀룰로오스가 분산된 용액을 서서히 첨가한다. 이때 첨가하는 키토산과 셀룰로오스 비율을 달리하여 가장 최적의 비율을 찾는다. | |

| − | ◇ 셀룰로오스를 이용해 기존 필름 수준의 기계적 성질을 꾀하고, 벤토나이트를 첨가함으로써 필름에 기계적 물성을 증대하고 통기성의 기능을 추가한다. | + | ◇ 위의 용액을 일정시간동안 교반시켜서 키토산/셀룰로오스가 혼합 첨가되어 있는 필름 제조원료액을 생성한 후, 벤토나이트 넣는다. 제조된 필름 제조원료액을 유리판에 부은 후 실온에서 건조기에서 닥터 블레이드를 사용하여 필름의 두께가 40 내지 150μm가 조절한 다음 70°C를 유지하면서 건조시켜 필름을 제작한다. |

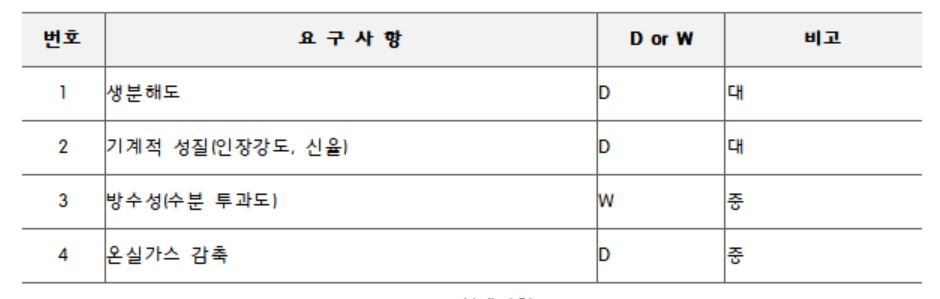

| − | + | ◇ 제품 요구사항으로는 생분해도, 기계적 성질(인장강도, 신율), 방수성(수분 투과도), 온실가스 감축이 있으며, 각각은 SEM 등의 기기를 이용하고 Warm tool등의 예측모델을 이용하여 측정한다. | |

| − | ◇ 생성된 키토산 초산수용액에 앞서 셀룰로오스가 분산된 용액을 서서히 첨가한다. 이때 첨가하는 키토산과 셀룰로오스 비율을 달리하여 가장 최적의 비율을 찾는다. | ||

| − | |||

| − | ◇ 위의 용액을 일정시간동안 교반시켜서 키토산/셀룰로오스가 혼합 첨가되어 있는 필름 제조원료액을 생성한 후, 벤토나이트 넣는다. 제조된 필름 제조원료액을 유리판에 부은 후 실온에서 건조기에서 닥터 블레이드를 사용하여 필름의 두께가 40 내지 150μm가 조절한 다음 70°C를 유지하면서 건조시켜 필름을 제작한다. | ||

| − | |||

| − | ◇ 제품 요구사항으로는 생분해도, 기계적 성질(인장강도, 신율), 방수성(수분 투과도), 온실가스 감축이 있으며, 각각은 SEM 등의 기기를 이용하고 Warm tool등의 예측모델을 이용하여 측정한다. | ||

| − | |||

====개발 과제의 배경==== | ====개발 과제의 배경==== | ||

| − | ◇ 21세기는 플라스틱의 시대라고 불릴 정도로 전 세계적으로 많이 생산되고 소비되고 있다. 현재까지 생산된 플라스틱의 총량은 83억 톤에 육박하며 이 중 75%인 약 63억 톤이 쓰레기로 배출됐다고 한국해양수산개발원에서 발표했다. 그러나 폐기된 쓰레기 중 9%만 재활용 되었으며, 12%는 소각되고 나머지 79%는 매립되거나 자연에 버려져있다. | + | ◇ 21세기는 플라스틱의 시대라고 불릴 정도로 전 세계적으로 많이 생산되고 소비되고 있다. 현재까지 생산된 플라스틱의 총량은 83억 톤에 육박하며 이 중 75%인 약 63억 톤이 쓰레기로 배출됐다고 한국해양수산개발원에서 발표했다. 그러나 폐기된 쓰레기 중 9%만 재활용 되었으며, 12%는 소각되고 나머지 79%는 매립되거나 자연에 버려져있다. |

| − | + | ◇ 플라스틱 폐기물은 적게는 6개월부터 길게는 500년 이상의 분해기간을 필요로 한다. 그 동안 플라스틱은 각종 유해물질을 배출하기도 하며 생물들이 먹이로 오인해 섭취하거나 폐어망이나 봉지에 걸려 이동이 자유롭지 못하게 되면서 결국 죽음을 초래한다. | |

| − | ◇ 플라스틱 폐기물은 적게는 6개월부터 길게는 500년 이상의 분해기간을 필요로 한다. 그 동안 플라스틱은 각종 유해물질을 배출하기도 하며 생물들이 먹이로 오인해 섭취하거나 폐어망이나 봉지에 걸려 이동이 자유롭지 못하게 되면서 결국 죽음을 초래한다. | + | ◇ 더불어 아직까지 인체 영향은 규명되지 않았지만, 지름 5mm이하로 분해된 미세플라스틱은 먹이사슬에 의해 생체 내 축적이 되면서 해양 생물에 악영향을 주고 있다. |

| − | + | ◇ 이에 따라, EU에서는 플라스틱 배출량을 감소시키기 위해 해변에 있는 쓰레기 중 70%를 차지하는 플라스틱 빨대, 물티슈 등의 10가지 품목을 금지하는 방안을 추진하고 있으며, 바이오매스를 이용한 생분해성 플라스틱의 연구와 제조가 점점 활발해지고 있다. | |

| − | ◇ 더불어 아직까지 인체 영향은 규명되지 않았지만, 지름 5mm이하로 분해된 미세플라스틱은 먹이사슬에 의해 생체 내 축적이 되면서 해양 생물에 악영향을 주고 있다. | + | ◇ 우리나라의 경우, 2017년 ‘재활용 쓰레기’ 최대 수입국인 중국이 수입을 중단하면서 그에 따른 대책을 수립하지 못한 채 2018년 4월 우리나라에서 폐플라스틱 수거 대란이 일어났다. 중국에 폐지, 폐플라스틱 처리를 의존해 온 수출국 중 우리나라는 다른 나라에 비해 비닐 사용량이 매우 높은데, 독일의 6배, 아일랜드의 20배, 핀란드의 100배 수준이었다. 따라서 환경부는 재활용 업체의 수거 비용을 경감시키는 것과 수거, 선별 과정에서 잔재 발생을 최소화하는 관련 규정 개정을 추진하였다. 그러나 사용량이 월등히 높은 만큼 궁극적으로 사용량을 줄여야 하는 실정이다. |

| − | + | ◇ 이에 우리는 전 세계적으로 부상한 플라스틱 이슈와 함께 버려진 볏짚과 갑각류에서 추출한 셀룰로오스와 키토산으로 생분해가 가능한 LDPE를 대체할만한 필름을 개발해보고자 한다. 또한, 벤토나이트를 첨가함으로써 생분해성 필름이 갖는 약한 물성을 보완하고자 한다. | |

| − | ◇ 이에 따라, EU에서는 플라스틱 배출량을 감소시키기 위해 해변에 있는 쓰레기 중 70%를 차지하는 플라스틱 빨대, 물티슈 등의 10가지 품목을 금지하는 방안을 추진하고 있으며, 바이오매스를 이용한 생분해성 플라스틱의 연구와 제조가 점점 활발해지고 있다. | ||

| − | |||

| − | ◇ 우리나라의 경우, 2017년 ‘재활용 쓰레기’ 최대 수입국인 중국이 수입을 중단하면서 그에 따른 대책을 수립하지 못한 채 2018년 4월 우리나라에서 폐플라스틱 수거 대란이 일어났다. 중국에 폐지, 폐플라스틱 처리를 의존해 온 수출국 중 우리나라는 다른 나라에 비해 비닐 사용량이 매우 높은데, 독일의 6배, 아일랜드의 20배, 핀란드의 100배 수준이었다. 따라서 환경부는 재활용 업체의 수거 비용을 경감시키는 것과 수거, 선별 과정에서 잔재 발생을 최소화하는 관련 규정 개정을 추진하였다. 그러나 사용량이 월등히 높은 만큼 궁극적으로 사용량을 줄여야 하는 실정이다. | ||

| − | |||

| − | ◇ 이에 우리는 전 세계적으로 부상한 플라스틱 이슈와 함께 버려진 볏짚과 갑각류에서 추출한 셀룰로오스와 키토산으로 생분해가 가능한 LDPE를 대체할만한 필름을 개발해보고자 한다. 또한, 벤토나이트를 첨가함으로써 생분해성 필름이 갖는 약한 물성을 보완하고자 한다. | ||

| − | |||

====개발 과제의 목표 및 내용==== | ====개발 과제의 목표 및 내용==== | ||

| 75번째 줄: | 63번째 줄: | ||

*전 세계적인 기술현황 | *전 세계적인 기술현황 | ||

| − | ◇ <ACS sustainable chemistry and engineering>에 실린 연구에 따르면, 조지아 공과대학연구팀은 게 껍데기 성분인 키틴질의 나노섬유는 양전하, 목재의 셀룰로오스는 음전하를 띠는 성질을 이용하여 키틴과 셀룰로오스를 교대로 쌓아 더 견고한 필름을 개발하였으며, 기존의 페트병에 비해 산소투과율이 67%가 감소해 음식을 더 신선하고 오래 보관할 수 있다고 밝혔다. | + | ◇ <ACS sustainable chemistry and engineering>에 실린 연구에 따르면, 조지아 공과대학연구팀은 게 껍데기 성분인 키틴질의 나노섬유는 양전하, 목재의 셀룰로오스는 음전하를 띠는 성질을 이용하여 키틴과 셀룰로오스를 교대로 쌓아 더 견고한 필름을 개발하였으며, 기존의 페트병에 비해 산소투과율이 67%가 감소해 음식을 더 신선하고 오래 보관할 수 있다고 밝혔다. |

| − | ◇ 울산대 진정호·KAIST 배병수·UNIST 박장웅 교수 연구팀이 오징어 연골의 주 구성물질인 키틴 나노섬유와 누에고치에서 추출한 실크단백질을 혼합하는 방법으로 제작한 나노종이가 Advanced Functional Materials 최신호 표지논문으로 게재되었다. 나노종이는 디스플레이나 플렉시블 소자 기판재료로 각광받고 있는데, 연구팀이 개발한 나노종이는 고성능 합성 플라스틱과 유사한 강도와 높은 투명성을 가진 소재로서 스마트 컨텍트 렌즈와 스마트폰 강화유리 등에 널리 쓰일 것으로 전망된다. | + | ◇ 울산대 진정호·KAIST 배병수·UNIST 박장웅 교수 연구팀이 오징어 연골의 주 구성물질인 키틴 나노섬유와 누에고치에서 추출한 실크단백질을 혼합하는 방법으로 제작한 나노종이가 Advanced Functional Materials 최신호 표지논문으로 게재되었다. 나노종이는 디스플레이나 플렉시블 소자 기판재료로 각광받고 있는데, 연구팀이 개발한 나노종이는 고성능 합성 플라스틱과 유사한 강도와 높은 투명성을 가진 소재로서 스마트 컨텍트 렌즈와 스마트폰 강화유리 등에 널리 쓰일 것으로 전망된다. |

| − | ◇ 섬유공학학회지의 PLA/PBAT 혼합물의 기계적 특성과 생분해 거동을 연구한 논문에 따르면, chain extender를 적용하면 PLA/PBAT 혼합수지의 인장강도 및 연장이 크게 개선되며, PBAT의 비율이 높은 혼합물(PLA/PBAT 40/60)이 PLA 비율이 높은 혼합물(PLA/PBAT 60/40)보다 분해가 약간 느렸다. | + | ◇ 섬유공학학회지의 PLA/PBAT 혼합물의 기계적 특성과 생분해 거동을 연구한 논문에 따르면, chain extender를 적용하면 PLA/PBAT 혼합수지의 인장강도 및 연장이 크게 개선되며, PBAT의 비율이 높은 혼합물(PLA/PBAT 40/60)이 PLA 비율이 높은 혼합물(PLA/PBAT 60/40)보다 분해가 약간 느렸다. |

| − | ◇ 논문에 따르면, 폴리비닐알코올(PVA)와 에틸렌글리콜(EG) 두 종류의 첨가제를 사용하여 만든 셀룰로오스 블렌드에서 첨가제의 양에 따라 블렌드 필름의 물성이 변화하였다. 이성분계에서는 PVA와 EG가 각각 30wt%, 10wt% 포함되었을 때 셀룰로오스 블렌드 필름의 최종 인장 강도와 초기 탄성률은 가장 높은 값을 보였다. 용액 블렌딩법을 이용하여 EG를 셀룰로오스 블렌드(셀룰로오스/PVA (70/30=w/w))에 섞은 삼성분계 필름에서는 EG가 40wt% 포함되었을 때 기계적 물성이 가장 높은 값을 가졌으며, 산소투과도(O2TR)는 EG 함량이 증가할수록 일정하게 감소하였다. | + | ◇ 논문에 따르면, 폴리비닐알코올(PVA)와 에틸렌글리콜(EG) 두 종류의 첨가제를 사용하여 만든 셀룰로오스 블렌드에서 첨가제의 양에 따라 블렌드 필름의 물성이 변화하였다. 이성분계에서는 PVA와 EG가 각각 30wt%, 10wt% 포함되었을 때 셀룰로오스 블렌드 필름의 최종 인장 강도와 초기 탄성률은 가장 높은 값을 보였다. 용액 블렌딩법을 이용하여 EG를 셀룰로오스 블렌드(셀룰로오스/PVA (70/30=w/w))에 섞은 삼성분계 필름에서는 EG가 40wt% 포함되었을 때 기계적 물성이 가장 높은 값을 가졌으며, 산소투과도(O2TR)는 EG 함량이 증가할수록 일정하게 감소하였다. |

| − | ◇ 최근에는 기존 생분해성 플라스틱의 단점을 보완하고 내열성, 강도 등의 물리적 특성과 가공성을 개선하기 위한 블랜드 기술이 개발되고 있으며, 제조가 감소와 품질개선으로 바이오 플라스틱이 상용화되고 있다. | + | ◇ 최근에는 기존 생분해성 플라스틱의 단점을 보완하고 내열성, 강도 등의 물리적 특성과 가공성을 개선하기 위한 블랜드 기술이 개발되고 있으며, 제조가 감소와 품질개선으로 바이오 플라스틱이 상용화되고 있다. 현재 햇빛과 산화작용, 미생물에 의해 분해되는 정도를 조절하여 용도에 맞는 광분해, 생분해, 화학 분해 등 복합 분해도를 가지는 복합 물질을 만드는 방향으로 연구가 진행 중이다. |

| − | |||

| + | *특허조사 | ||

| − | |||

◇ 생분해성 키토산/셀룰로즈 복합체 필름의 제조방법 (PROCESS FOR PREPARING BIODEGRADABLE CHITOSAN CELLULOSE FILM) | ◇ 생분해성 키토산/셀룰로즈 복합체 필름의 제조방법 (PROCESS FOR PREPARING BIODEGRADABLE CHITOSAN CELLULOSE FILM) | ||

(소멸, 출원인 : 전동원, 출원번호/일자 : 1019940019856 (1994-08-12), 등록번호/일자 1001599760000 (1998-08-14)) | (소멸, 출원인 : 전동원, 출원번호/일자 : 1019940019856 (1994-08-12), 등록번호/일자 1001599760000 (1998-08-14)) | ||

| 125번째 줄: | 112번째 줄: | ||

◇ 생분해성 및 통기성이 있는 필름 (BIODEGRADABLE AND BREATHABLE FILM) | ◇ 생분해성 및 통기성이 있는 필름 (BIODEGRADABLE AND BREATHABLE FILM) | ||

| − | (특허권자: 킴벌리-클라크 월드와이드, 출원번호/일자(국제): 1020127016343 (2010-11-19), 등록번호/일자 1018142180000 (2017-12-26.)) | + | (특허권자: 킴벌리-클라크 월드와이드, 출원번호/일자(국제): 1020127016343 (2010-11-19), 등록번호/일자 1018142180000 (2017-12-26.)) |

| − | + | - 특허 내용 : 생분해성 및 통기성이 있는 필름으로, 상기 필름의 중량에 대하여 20중량% 내지 30중량% 범위의 함량으로 존재하는 열 가소성 전분(열가소성 히드록시프로필 전분인 필름)과 상기 필름의 중량에 대하여, 25중량% 내지 35중량% 범위의 함량으로 존재하는, 무기 필러(스테아르산 및 팔미트 산의 블렌드로 코팅된 것인 필름), 유기 필러, 및 이들의 혼합물로부터 선택되는 필러 및 상기 필름의 중량에 대하여, 39중량% 내지 45중량% 범위의 함량으로 존재하는, 폴리부틸렌 아디페이트 테레프탈레이트인 지방족-방향족 코폴리에스테르를 포함하는 생분해성 폴리머 수지를 포함하고 연신된 필름이 2000~2800 g/m2/day의 수증기 투과율을 갖는다. | |

- 유사성 : 생분해성 필름이다. | - 유사성 : 생분해성 필름이다. | ||

- 차별성 : 사용하는 생분해성 원료가 다르다. | - 차별성 : 사용하는 생분해성 원료가 다르다. | ||

| + | |||

| + | |||

| + | *특허 전략 분석 | ||

| + | |||

| + | ◇ 최근 무해한 충전제로 연구되고 있는 벤토나이트를 이용하여 필름을 제조한다. 셀룰로오스와 키토산에 벤토나이트를 첨가하면 공기는 잘 통하지만 액체는 통과하지 않는 구조를 가지게 되어 뛰어난 통기성과 방수성을 요구하는 필름에 사용될 수 있다. | ||

| + | |||

| + | ◇ 키토산은 N을 다량 함유하여 비료 역할을 할 수 있으므로 토양 개량 역할을 하는 고기능성 멀칭필름으로 사용될 수 있다. | ||

| + | |||

| + | ◇ 키토산과 셀룰로오스, 벤토나이트의 가장 물리적 성질이 뛰어난 조성비를 찾는다. | ||

| + | |||

| + | ◇ 셀룰로오스와 키토산은 강한 인장강도를 가지는 천연 고분자이다. 셀룰로오스에 키토산을 첨가하게 되면 각 물질의 부분 음전하, 부분 양전하간에 인력이 발생하여 더 견고한 필름을 생성할 수 있다. 또한 셀룰로오스, 키토산은 지구상에서 생산되는 가장 많은 두 생물질들(Biomass)이다. | ||

| + | |||

*기술 로드맵 | *기술 로드맵 | ||

| − | + | [[파일:그림_1_플라스틱_필름의_종류에_따른_기술로드맵.jpg]] | |

| + | [[파일:그림_2_연도별_목표,_핵심요소기술,_기술,시장_니즈에_따른_기술로드맵.jpg]] | ||

====시장상황에 대한 분석==== | ====시장상황에 대한 분석==== | ||

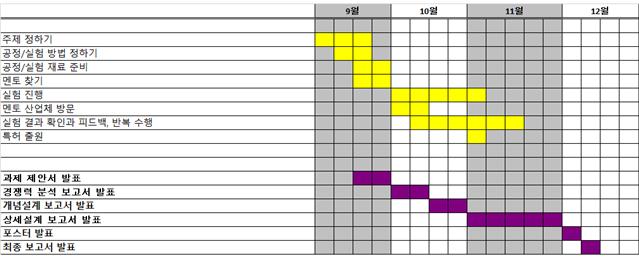

*경쟁제품 조사 비교 | *경쟁제품 조사 비교 | ||

| − | + | [[파일:표1.jpg]] | |

| + | |||

| + | |||

*마케팅 전략 제시 | *마케팅 전략 제시 | ||

| − | + | [[파일:표5.jpg]] | |

===개발과제의 기대효과=== | ===개발과제의 기대효과=== | ||

====기술적 기대효과==== | ====기술적 기대효과==== | ||

| − | + | ||

| + | ◇ 키토산과 셀룰로오스의 블렌딩이 복합적인 수소결합을 형성해 키토산만을 사용했을 때보다 더 높은 인장강도를 기대할 수 있다. | ||

| + | |||

| + | ◇ 벤토나이트를 첨가하여 기본적인 요구 물성은 유지하되 통기성과 방수성을 높인다. 벤토나이트는 인체에 무해한 무기충전제로 고분자 matrix의 열적 안정성, 기계적 물성, 공기 투과성, 항균성을 향상시킬 수 있다. | ||

| + | |||

| + | ◇ N을 다량 함유하고 항균성을 가진 키토산을 이용해 생분해성 필름을 제작하므로 보다 다양한 분야에 활용이 가능하다. | ||

| + | |||

====경제적, 사회적 기대 및 파급효과==== | ====경제적, 사회적 기대 및 파급효과==== | ||

| − | + | ||

| + | ◇ ‘폐비닐 대란’과 같은 폐플라스틱 수거에서 오는 사회적 문제의 해결책이 된다. | ||

| + | 연간 전 세계에서 거래되는 폐플라스틱의 양은 약 1500만 톤이며 이 중 750만 톤이 중국으로 들어간다. 하지만 중국이 지난 해 1월 환경오염의 문제로 플라스틱과 폐지를 포함한 24 종의 쓰레기 수입을 금지하였다. 플라스틱을 재활용하기 위해서 오염물이 묻은 것을 종류별로 분류하고 세척하고 녹여서 재활용이 가능한 펠릿(pellet)으로 가공해야 하는데 이 과정에서 다량의 오염수와 매연가스가 유출된다. 이에 따라 폐플라스틱을 재활용하는 공장이 들어선 중국의 마을이 쓰레기 더미나 강이 붉게 물들어버리는 등 오염이 심하게 발생했기 때문이다. 따라서 전 세계적으로 플라스틱 쓰레기를 버릴 곳이 없어 많은 혼란이 발생했으며, 우리나라에서는 4월 수거업체에서 폐비닐을 수거하지 않겠다고 선언해 사회적인 문제가 발생하였었다. 플라스틱 사용량을 줄이는 것이 가장 좋은 방법이지만 이미 편리성 등의 이유로 많이 사용해오던 플라스틱의 사용량을 줄이는 데는 한계가 있다. 따라서 수거가 필요 없는 생분해성 플라스틱은 ‘폐비닐 대란’과 같은 사회적 문제에 하나의 해결책으로 볼 수 있다. | ||

| + | |||

| + | ◇ 플라스틱의 처리과정이 보다 친환경적이며, 경제적이다. | ||

| + | 플라스틱은 생산, 분리배출, 수거 선별, 재활용, 생산의 순환주기를 갖는다. 플라스틱을 재질 별로 가정에서 분리 배출을 하면 지자체 및 수거업체에서 이를 수거한 뒤 다시 선별 및 압축 과정을 거쳐 재활용 업체로 넘어가 재생산된다. 재활용이 가능한 플라스틱의 경우 물질 재활용, 화학적 재활용, 열적 재활용이 되지만 그렇지 못한 경우는 일반적으로 매립 혹은 단순 소각처리 된다. 물질 재활용과 화학적 재활용의 경우 폐플라스틱이 종류별로 양호하게 분리되었을 경우에 탁월한 효율성을 보여주지만 이에 따른 복잡한 혼합 폐플라스틱을 고효율로 분리 및 선별하는 기술이 필요한 실정이다. 또한, 열적 재활용의 경우 높은 발열량에 대한 회수율이 상대적으로 낮고, 소각 시 발생되는 이산화탄소 및 유해가스 등의 처리 문제 등 환경 문제가 존재한다. 따라서 생분해성 플라스틱은 일련의 재활용 과정을 거칠 필요가 없어 처리과정에서 경제적 효율성을 갖는다고 볼 수 있으며, 소각 시에도 자연에 존재하는 고분자물질을 사용하기 때문에 탄소 중립이 이루어져 이산화탄소 배출량이 증가하지 않아 친환경적이다. | ||

| + | |||

| + | ◇ ‘미세플라스틱’의 위험에서 벗어날 수 있다. | ||

| + | 자연에 버려진 플라스틱은 분해되지 않고 나노 크기까지 잘게 쪼개진다. 이미 전 세계의 생수 브랜드 11개에서 259개의 제품을 대상으로 미세플라스틱 검출 실험을 한 결과, 93%에서 미세플라스틱이 발견되었다. 또한, 해양 생물이 이를 먹이로 오인해 섭취하여 플랑크톤 한 마리에서 46개의 미세플라스틱 조각이 검출되거나 지중해에서 채취한 어류 표본의 18% 이상에서 플라스틱을 발견하였다는 등의 보고가 계속 발표되고 있다. 미세플라스틱은 섭취한 동물의 소화기관에 축적되어 있다가 먹이 사슬에 의해 상위 단계로 이동하게 되는데, 이 것이 입자 자체로서 문제가 되거나 화학물질을 지속적으로 배출해 생체 내 영향을 준다. 실제로 북태평양 쓰레기 지대에서 수거한 플라스틱의 80%에서 독성물질이 검출되었다. 이에 따라 해양 생물에서 성장장애 및 생식능력 저하가 발생하는 것으로 확인되었으며, 아직까지 인체 영향에 대한 뚜렷한 결과는 없으나 안전하다고 확신할 수 없는 상태이다. 따라서 자연에서 분해되는 플라스틱은 미세플라스틱을 생성하지 않을 뿐만 아니라, 자연 유래 물질로 만들었기 때문에 독성물질을 배출하지 않을 것으로 기대되어 플라스틱의 위험에서 벗어날 수 있을 것으로 기대된다. | ||

| + | |||

| + | ◇ 버려지는 폐기물을 활용함으로써 매립지를 보다 효율적으로 사용할 수 있으며, 경제적이다. | ||

| + | 2017년에 한국환경공단에서 발표한 2016년도 전국 폐기물 발생 및 처리현황에 따르면, 하루에 생활폐기물 중 나무류는 1,654톤, 사업폐기물 중 폐목재는 2,518톤, 건설폐기물 중 폐목재는 806톤이 발생되었다. 또한, 매해 1,500억 개의 갑각류가 버려지며 갑각류의 껍질은 딱딱하고 부피가 큰 편이라 일반 생활폐기물로 버려진다. 이에 따른 2016년도 총 매립 용량은 65,657만, 잔여 용량은 29,740만이며 소각시설 용량은 33,978톤/일 이다. 따라서 버려지는 폐기물로부터 각각 셀룰로오스, 키토산을 추출하게 되면, 전체 폐기물량이 감소해 매립지를 효율적으로 사용할 수 있을 것으로 기대되며 소각량 역시 감소하여 그에 관련한 비용을 절감할 수 있을 것으로 기대된다. | ||

===기술개발 일정 및 추진체계=== | ===기술개발 일정 및 추진체계=== | ||

====개발 일정==== | ====개발 일정==== | ||

| − | + | [[파일:그림3.jpg]] | |

| + | |||

====구성원 및 추진체계==== | ====구성원 및 추진체계==== | ||

| − | + | ||

| + | 문*림 : LCA 분석을 통한 기존 타 제품과의 경제성 및 탄소 배출량 비교 | ||

| + | |||

| + | 김*원 : 생분해성 멀칭 필름 제조와 관련한 실험 재료 준비 및 모든 실험 단계 총괄 | ||

| + | |||

| + | 박*안 : 완성된 생분해성 멀칭 필름의 생분해도, SEM, 원소 분석, 인장강도 실험 등 성능평가 총괄 | ||

| + | |||

| + | 홍*진 : 자료 조사 및 생분해성 멀칭 필름의 특허 전략을 수립하고 보고서의 총괄 | ||

==설계== | ==설계== | ||

===설계사양=== | ===설계사양=== | ||

====제품의 요구사항==== | ====제품의 요구사항==== | ||

| − | + | ◇ 생분해도 : 전세계적으로 합성 폴리머 대신 바이오폴리머를 사용하여 자연상에 분해되어 환경 부하를 감소하는 추세이다. 지구상에서 가장 많이 생산되는 두 생물질 (Biomass)들은 셀룰로오스와 키토산 순이다. 식물 세포벽과 조류에 존재하는 셀룰로오스는 현재 가구, 전기 기구, 약물 산업에 활발히 쓰이고 있다. 어업 폐기물이 연간 수백만 톤 이상 생산되는데 키토산은 갑각류 쓰레기에서 추출하고 합성 폴리머의 특성과 동등하게 제조하는 연구가 최근 많이 이루어지고 있다. 따라서 생분해성을 위해 셀룰로오스와 키토산을 이용하고자 한다. | |

| + | |||

| + | ◇ 인장강도, 신율 : 셀룰로오스는 리그닌과 함께 물질의 인장 특성을 강화해준다. 셀룰로오스만으로 제조된 필름이나 키토산만으로 제조된 필름보다 셀룰로오스와 키토산을 섞어서 제조한 필름이 강한 인장 강도를 나타낸 연구가 있었다. 셀룰로오스에 키토산을 첨가하게 되면 각 물질에 부분 음전하, 부분 양전하가 발생하여 인력이 더 강해진다. | ||

| + | |||

| + | ◇ 방수성 : 벤토나이트는 미세공극구조를 갖는 통기성 필름(breathable film)을 제조할 때 중요한 역할을 한다. 점토의 일종인 벤토나이트 입자는 기체는 통과하지만 액체가 스며드는 것은 방지하여 방수성을 증가시키고, 기계적 물성을 향상시킨다. | ||

| + | |||

| + | ◇ 온실가스 감축 : 석유 기반으로 합성하는 플라스틱 대신 폐목재에서 셀룰로오스를 추출하고, 갑각류 껍질 쓰레기의 15~20% 에 해당하는 키틴과 탄산칼슘을 추출하여 제조한 필름이 전과정평가 관점에서 온실가스가 감축될 것으로 기대한다. | ||

| + | |||

====설계 사양==== | ====설계 사양==== | ||

| − | + | ||

| + | [[파일:표6.JPG]] | ||

===개념설계안=== | ===개념설계안=== | ||

| − | |||

| − | === | + | [[파일:4.jpg]] |

| − | + | ||

| + | ◇ '셀룰로오스/키토산 및 세리신/키토산 복합화필름의 역학특성' 논문을 참조하면, 같은 크기의 Stress가 작용할 때 키토산은 셀룰로오스보다 큰 Strain을 보였으며 키토산 40wt%와 셀룰로오스 60wt% 함유량에서 가장 높은 인장강도(약 100MPa)를 가짐을 알 수 있었다. 따라서 두 물질을 섞는 것이 단일 물질을 사용했을 경우보다 인장강도에서 유리하기 때문에 두 물질을 섞어야 한다는 결론을 내렸다. | ||

| + | |||

| + | ◇ 탄산칼슘을 키토산/셀룰로오스 혼합액에 첨가 시 키토산 초산수용액과 반응할 수 있어 탄산칼슘 대신 산/염기에 반응하지 않으면서 기계적 물성을 증대하는 충전제를 살펴보았다. 최근 무해한 충전제로서 연구가 진행되고 있는 몬모릴로나이트, 벤토나이트와 같은 점토를 이용하기로 하였다(Alekseeva et al., 2015). 점토는 고분자 matrix의 열적 안정성, 기계적 물성, 공기 투과성을 개선시켰다는 연구가 나와 있었다. | ||

| + | |||

| + | ===필름제조 실험방법=== | ||

| + | |||

| + | ◇ Materials | ||

| + | 1. 시약 | ||

| + | 키토산, 셀룰로오스, 벤토나이트, 아세트산, 수산화나트륨, 에탄올, 3차 증류수 | ||

| + | 2. 실험도구 | ||

| + | 교반기, 교반자석, pH측정기, 3차 증류수, 테플론, 건조기, 닥터 블레이드, SEM, 인장강도 분석기, 항온항습조 | ||

| + | |||

| + | ◇ Method | ||

| + | 1. 0.8wt% 셀룰로오스 분산액을 0.8g의 셀룰로오스를 99.2g(비중=1일때, 99.2ml)의 3차 증류수에 섞고 Sonicator로 분산시켜 제조한다. | ||

| + | 2. 키토산 1wt%의 키토산 초산수용액을 키토산 1g에 99g의 5vol% 초산수용액을 사용하여 제조한다. | ||

| + | 3. 필름 내 함유량이 키토산 40wt%와 셀룰로오스 60wt% 비율일 때 인장강도가 가장 높았다. 따라서 위에서 만든 용액들을 키토산 1wt%용액 1.6 : 셀룰로오스 0.8wt% 용액 3 무게 비율로 섞어서 혼합 용액을 만든다. (40wt% : 60wt% = x · 0.01 : y · 0.008) | ||

| + | 4. 혼합 후 실온에서 4시간 교반한다. | ||

| + | 5. 증류수 100ml에서 벤토나이트 1.5g을 Sonicator로 분산시켜 벤토나이트 분산액을 제조한다. | ||

| + | 6. 벤토나이트가 혼합용액의 5wt%가 되도록 위에서 교반한 키토산/셀룰로오스가 혼합 용액에 첨가하고 Sonicator로 분산시킨다. | ||

| + | 7. 최종 두께가 0.03~0.04mm가 되도록 혼합 용액을 테플론에 붓고 닥터블레이드로 펴준다. | ||

| + | 8. 혼합 용액을 유리판에 부은 후 실온 혹은 60~70℃에서 건조시킨다. | ||

| + | 9. 건조된 필름을 1N NaOH에서 20분간 침지시킨 후 증류수로 씻어내어 건조시킨다.(또는 건조된 필름을 Ethanol에서 30분간 침지시킨 후 건조시킨다.) | ||

| + | |||

| + | |||

| + | ===필름제조 실험 과정 및 결과=== | ||

| + | |||

| + | ◇ 1차 | ||

| + | 실험날짜 : 18.11.20 (화) | ||

| + | 실험내용 : 용액의 제조 | ||

| + | |||

| + | - 실험과정 : 처음 계획대로 0.8wt%의 셀룰로오스 수용액 500mL와 5% 초산수용액을 이용해 1wt% 키토산 초산용액 500mL를 만들었다. 15℃ 이하의 온도에서 결정을 형성하는 빙초산 원액을 이용해 5% 초산수용액을 제조 중 실제로 원액이 얼어 피펫으로 취할 수가 없었다. 따라서 원액을 취할 때, 비커에 소량 담은 후 비커를 물중탕하며 취해야 했다. 또한 셀룰로오스는 교반을 오래해도 수용액에서 잘 용해되지 않는 문제점과 키토산 초산용액의 경우 부피플라스크 목에서 겔이 형성되어 교반이 제대로 되지 않는 문제점이 존재하였다. 따라서 키토산은 비커에 용량 100mL로 다시 제조하여 사용하였으며, 두 용액을 혼합할 때 셀룰로오스는 교반을 진행하면서 취하였다. 상기 비율로 각각의 용액을 취하여 혼합한 뒤 4시간동안 교반을 시켜준 후 Petri dish에 5mL와 10mL를 부어주었다. 각 용량 당 4개씩 Sample을 제조한 뒤 2개씩 건조기(70℃)와 실온에서 건조시켜주었다. | ||

| + | |||

| + | - 실험결과 : 70도시에서 4시간 건조시킨 뒤에 확인했을 때, 건조기에 넣었던 Sample은 Petri dish 뚜껑을 덮어놓아 마르지 않았다. 뚜껑을 열어놓고 12시간 추가적으로 더 건조시킨 뒤에 확인했을 때, Sample이 필름 형태가 아닌 말라서 결정이 형성된 형태였다. 실온에서 건조시킨 Sample은 24시간 후에도 건조되지 않았으며 48시간 후 건조된 후에도 필름은 형성되지 않았다. | ||

| + | |||

| + | ◇ 2차 | ||

| + | 실험날짜 : 18.11.21 (수) | ||

| + | 실험내용 : 키토산 필름 제조 | ||

| + | |||

| + | - 실험과정 : 셀룰로오스, 키토산 혼합 필름 실험 결과, 필름이 제대로 형성되지 않았다. 키토산 용액은 점도가 매우 높은 반면 셀룰로오스의 점도는 낮았다. 점도의 문제인지 확인해보기 위해 키토산만 사용해서 필름을 제조해보기로 하였다. 또한 Petri dish에 붓는 용액의 양이 적어서 필름 형성이 잘 되지 않은 것인가를 확인하기 위해 1차(10ml)보다 많은 양인 30ml를 부은 Sample도 만들었다. 또한 유리 재질의 판에 붓는 것이 필름 형성의 저해 요인인지 확인하기 위해 플라스틱 재질의 Petri dish도 사용해보았다. | ||

| + | |||

| + | - 실험결과 : 24시간 후 Sample 확인 결과 Sample이 건조되어 있지 않아서 뚜껑을 열고 추가적으로 6시간 더 건조시켰다. 건조된 Sample 확인 결과, 키토산 용액 10ml, 30ml를 사용한 Sample(유리 Petri dish사용)과 플라스틱 Petri dish를 사용한 Sample 모두 필름이 형성되지 않았고 플라스틱 Petri dish를 사용한 Sample은 약간 탄 자국이 있었다. | ||

| + | |||

| + | ◇ 3차 | ||

| + | 실험날짜 : 18. 11. 22(목) | ||

| + | 실험내용 : 용액의 제조 및 분산 | ||

| + | |||

| + | - 실험과정 : 참고문헌에 의하면 셀룰로오스 용액 제조시 용액을 분산시켜야 하였다. 하지만 1차 실험 때 Sonication을 통한 셀룰로오스 용액의 분산이 이루어지지 않았다. 따라서 셀룰로오스 용액을 분산시켜서 다시 실험을 해보기로 하였다. 또한 참고문헌에 따르면 벤토나이트를 Nanofiller로 사용하기 전, 24시간동안 증류수에 넣어서 교반하여 수화시키고 Sonication시켜 전처리 시켜야하므로 두 물질의 Sonication을 진행하였다. | ||

| + | 증류수 100ml를 첨가한 벤토나이트 1.5g을 Sonication을 이용하여 5분동안 30초 간격으로 분산시켜주었다. 1wt% 키토산 초산용액을 제조하기 위해 키토산 1g을 초산수용액 99ml에 넣고 225rpm에서 1시간 반 정도 교반시켜주었다. 지난 1차 실험에서 증류수에 잘 용해되지 않던 셀룰로오스 수용액의 문제점을 해결하기 위하여 총 2시간동안 30초 간격으로 Sonication을 이용하여 분산시켜주었다. Sonication을 시키는 동안 발생되는 열로 인해 물질의 변질을 우려하여 셀룰로오스가 담긴 비커를 얼음이 들어있는 상자에 넣어 분산을 진행하였다. | ||

| + | |||

| + | - 실험결과 : 분산된 셀룰로오스 수용액의 상등액은 잘 혼합된 상태였으나 침전액은 분산되지 않은 셀룰로오스가 보였다. 벤토나이트의 경우 분산시키기 전과 비교하여 더 옅은색을 띄었으며, 침전물이 보이지 않고 증류수와 균질하게 혼합되었다. | ||

| + | |||

| + | ◇ 4차 | ||

| + | 실험날짜 : 18.11.26(월) | ||

| + | 실험내용 : 용액의 제조 및 필름 제조 | ||

| + | |||

| + | - 실험과정 : 이전 실험에서 필름을 수득하지 못해 조작 변수 중 하나인 키토산 용액의 농도를 높여 제조하기로 했다. 1wt% 대신 2wt%와 3.2wt%의 키토산 용액을 제조하였다. 이전 실험에서 분산시킨 셀룰로오스가 다시 침전된 상태를 확인하여 다시 초음파 분산기를 이용하여 분산시켜주었다. 분산된 셀룰로오스 용액을 이용하여 1차 실험과 셀룰로오스 용액의 분산 여부만 다른 Sample인 1wt% 키토산 용액/ 0.8wt% 셀룰로오스 분산액 혼합액을 만들었다. 이 첫 번째Sample과 키토산 용액의 농도가 다른 두번 째 Sample인 2wt% 키토산 용액/ 0.8wt% 셀룰로오스 분산액 혼합액을 만들었다. 또한 2차 실험에서 시도하였던 것처럼 키토산만을 이용한 농도를 2배, 3배로 높인 2wt% 키토산 용액, 3.2wt% 키토산 용액 Sample들을 만들었다. 총 4 종류의 Sample을 25ml씩 유리판에 부어 70℃에서 건조하였다. | ||

| + | |||

| + | - 실험결과 : 2wt% 키토산 용액, 3.2wt% 키토산 용액을 건조시킨 뒤에 3.2% 키토산 용액이 혼합된 Sample의 경우 기포가 많이 발생한 것을 확인할 수 있었다. 2wt% 키토산 용액이 혼합된 Sample의 경우 기포가 비교적 적어 농도의 차이 때문에 기포의 양이 달라졌음을 유추하였다. 1wt%키토산/ 셀룰로오스 분산액, 2wt% 키토산/셀룰로오스 분산액 Sample을 건조시키 전엔 불투명한 하얀색이었다. 건조시킨 후에 키토산 1wt%가 혼합된 Sample은 옅은 하얀색이었고, 키토산 2wt%가 혼합된 Sample은 불균질하며 짙은 불투명한 하얀색이었다. 결과를 고찰해보면 키토산의 농도가 높아졌을 때 셀룰로오스 분산액과의 교반 시간이 부족하여 Sample이 불균질하게 나타난 것으로 보인다. | ||

| + | 4 종류의 Sample 모두 필름이 형성되지 않았다. 즉 셀룰로오스의 분산 여부, 3wt%까지의 고농도 키토산 용액의 사용은 모두 필름 형성의 중요한 변인이 아니었음을 확인할 수 있었다. | ||

| + | |||

| + | |||

| + | ◇ 5차 | ||

| + | 실험날짜 : 18.11.29(목) | ||

| + | 실험내용 : 제조된 필름의 침지시험 | ||

| + | |||

| + | - 실험과정 : 지난 4차 실험에서 역시 필름을 Petri dish로부터 떼어내지 못하여, 관련 문헌을 참조해 침지실험을 진행하였다. 각각의 Sample에 양과 동일한 1N NaOH 용액과 에탄올을 Sample에 부어주고 각각 20분, 30분 동안 침지시켜주었다. NaOH 용액의 경우 증류수로 충분히 수세시켜주었으며, 침지시킨 필름을 실온에서 건조시켰다. | ||

| + | |||

| + | - 실험결과 : 1N NaOH 용액에 침지시킨 필름은 키토산 초산 수용액과 중화반응을 하여 초산 수용액 특유의 시큼한 냄새가 사라졌으며, 두 필름 모두 침지시키기 전과 비교해 필름에 가까운 반투명한 성상을 띄었다. 그러나 필름을 떼어낼 수는 없었기에 침지여부가 필름의 수득여부를 결정하는 주요 요인이 아니었음을 확인할 수 있었다. | ||

| + | |||

| + | ◇ 6차 | ||

| + | 실험날짜 : 18.12.03(월) | ||

| + | 실험내용 : 용액 및 필름의 제조, 시트의 변경 | ||

| + | |||

| + | - 실험과정 : 앞선 실험들에서 용액의 농도, 침지 시험 여부가 필름의 수득에 영향을 주는 요인이 아님을 확인하고, Petri dish가 아닌 참조 문헌에서 나와 있는 Teflon 시트에 용액을 부어보기로 하였다. 1wt% 키토산 초산수용액과 0.8wt%의 셀룰로오스 분산 수용액, 1.5wt%의 벤토나이트 분산수용액을 3차 실험과 동일하게 제조하였다. 1wt% 키토산 초산수용액과 0.8wt%의 셀룰로오스 분산 수용액을 각각 48ml, 90ml를 넣은 용액과 상기 용액을 같은 비율로 혼합한 수용액에 벤토나이트 수용액 2ml를 추가 혼합한 용액 두 종류를 4시간동안 교반시켜주었다. 벤토나이트 수용액이 첨가된 혼합액의 경우 4시간 교반시킨 후에도 벤토나이트 입자가 제대로 혼합되지 않았기 때문에 다시 5분 동안 30초 간격으로 Sonication을 시켜주었다. 1wt% 키토산 초산수용액, 벤토나이트가 첨가된 혼합액과 첨가되지 않은 혼합액을 각각 5ml씩 Teflon으로 코팅된 판과 시트에 각각 부어주고, 70℃ 건조기에서 건조시켜주었다. 건조된 필름을 각각 1N NaOH 수용액과 에탄올에 침지시킨 후 실온에서 건조시켜주었다. | ||

| + | |||

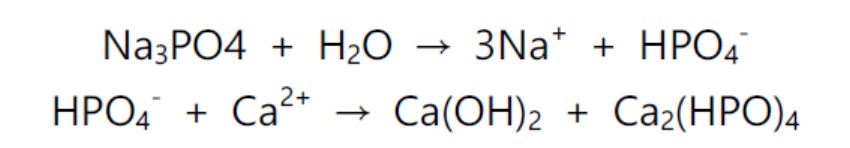

| + | - 실험결과 : 벤토나이트가 첨가된 혼합액을 다시 Sonication 시켜줌으로써, 보다 균질한 용액을 얻을 수 있었다. 또한, 제조된 용액들을 이용해 Teflon 시트에 Sample을 제조할 때 표면장력에 의해 용액이 덜 퍼지는 양상을 확인할 수 있었다. 4시간 후 건조된 필름을 확인한 결과, 시트로부터 분리된 필름을 얻을 수 있었다. 1wt% 키토산 초산수용액으로 건조시킨 것은 투명하였으며, 벤토나이트의 혼합된 용액은 필름의 색상이 약간 갈색을 띄었다. 침지과정을 거친 필름의 단면을 살펴보니, 키토산만으로 제조된 필름은 육안으로 보기에도 표면이 매끄러웠으며, 벤토나이트가 첨가된 필름이 그렇지 않은 필름보다 표면의 매끄러움이 더 한 것을 확인할 수 있었다. | ||

| + | |||

| + | [[파일:5.jpg]] | ||

| + | |||

| + | 필름 건조 후 -벤토나이트 첨가(위), 첨가X(아래) | ||

| + | |||

| + | ===필름 성능 평가방법=== | ||

| + | |||

| + | 셀룰로오스, 키토산, 벤토나이트를 이용하여 제조한 필름의 특성과 성능을 알아보기 위해 생분해도, SEM, 인장강도, 수분 투과도, Warm를 측정하였다. 평가대상은 ①LDPE 필름 ②셀룰로오스+키토산으로 제조된 필름, ③셀룰로오스+키토산+벤토나이트로 제조된 필름이다. | ||

| + | |||

| + | |||

| + | 가. FE-SEM을 통한 Morphology 분석 | ||

| + | |||

| + | ◇ 공동기기센터에서 표면 관찰을 위해 시료를 샘플링한 후 FE-SEM을 측정한다. | ||

| + | |||

| + | 1. 원형 stub 위에 측정하고자 하는 샘플의 크기에 맞추어 carbon tape를 붙인다.(이때 carbon tape의 면적이 샘플보다 과도하게 큰 경우 charge-up 현상이 발생하므로 알맞은 크기로 붙인다.) | ||

| + | |||

| + | 2. 핀셋을 이용하여 carbon tape에 고정시킨다.(이때 각 샘플의 모서리부분을 눌러 단단히 고정시켜야 한다.) | ||

| + | |||

| + | 3. 만들어진 stub를 15mA 60초간 pt 코팅을 한다. | ||

| + | |||

| + | 4. 코팅되어진 시료를 이용하여 SEM을 측정한다. | ||

| + | |||

| + | |||

| + | 나. 인장강도 | ||

| + | |||

| + | ◇ 필름이 파단할 때까지의 최대 인장 하중(Wmax)을 구하여 인장강도를 측정한다. | ||

| + | |||

| + | 1. 지지대와 집게를 이용하여 필름을 아래와 그림과 같이 연결시킨다. | ||

| + | |||

| + | 2. 필름이 연결된 하부 집게에 고리를 연결하고, 고리에는 증류수를 담을 수 있는 용기를 연결한다. | ||

| + | |||

| + | 3. 연결된 용기에 물을 조금씩 부어가면서 필름이 끊어지는 지점을 관찰한다. | ||

| + | |||

| + | 4. 각각의 필름이 끊어질 때의 물의 양을 측정하여 비교한다. | ||

| + | |||

| + | |||

| + | 다. 수분투과도(투습도) | ||

| + | |||

| + | ◇ 수분투과도(투습도)는 수분을 흡수하면 파란색이 없어지고 투명해지는 블루 실리카겔을 이용하여 측정한다. | ||

| + | |||

| + | 1. 팔콘에 일정한 양의 블루실리카겔을 넣는다. | ||

| + | |||

| + | 2. 블루 실리카겔을 넣은 튜브를 LDPE 필름, 셀룰로오스+키토산으로 제조된 필름, 셀룰로오스+키토산+벤토나이트로 제조된 필름으로 밀봉한다. | ||

| + | |||

| + | 3. 항온기(36±1℃)에 넣은 뒤 색깔 변화를 관찰한다. | ||

| + | |||

| + | |||

| + | 라. 생분해도 | ||

| + | |||

| + | ◇ 사용 후 매립 등 퇴비화 조건에서 자연계 존재하는 미생물에 의하여 자연 분해가 되는지 검사한다. 국내 환경부 환경 표지 인증 기준 EL 724:2016 및 국제 표준 ISO 14855-1을 참고하여 생분해도 시험을 진행한다. 국제 표준 시험법은 58+-2도씨의 항온을 유지하며 2개월된 비료와 함께 생분해성 플라스틱을 45일간 배양하여 배출되는 이산화탄소의 양을 바로 측정하고 이를 지정된 표준물질과 비교하여 생분해성을 평가하는 방법이다. 그러나 주어진 기간과 금액 내에서 이 시험법을 진행하기에는 무리가 있다고 판단하여, 아래와 같은 방법으로 실험을 진행한다. | ||

| + | |||

| + | 1. 비커에 200ml의 EM 발효촉진제가 섞인 흙을 넣는다. | ||

| + | |||

| + | 2. 흙 위에 LDPE 필름, 벤토나이트가 첨가되지 않은 필름, 벤토나이트가 첨가된 필름을 넣는다. | ||

| + | |||

| + | 3. 습도가 유지되는 항온기(35℃) 안에 비커를 넣어놓고 매일 증류수 50ml씩 넣어 적셔준다. | ||

| + | |||

| + | 4. 7일 동안 배양 후 전후의 질량 측정을 통하여 분해가 잘 이루어졌는지 확인한다. | ||

| − | + | 마. 환경기여도 | |

| − | + | ||

| + | ◇ LCA 분석을 통해 기존 제품과 견주어 생분해성 필름을 제작한 경우, 탄소 배출량이 얼마나 감소했는지를 WARM(Waste Reduction Model) tool을 이용하여 예측한다. WARM tool은 자원 생산, 재활용, 소각, 퇴비화, 혐기성 소화, 매립 등 자원의 발생부터 폐기에 이르는 전과정을 평가한다. 우리 조는 기존의 석유계 플라스틱 대비 10%의 탄소 배출량 감소를 목표로 한다. | ||

| + | |||

| + | 바. 경제성 분석 | ||

| + | |||

| + | ◇ 기존 제품과 단위 무게 당 생산 단가를 비교하고 기존 제품의 경우 매립 비용까지 고려하여 가격을 산정하여 비교한다. | ||

==결과 및 평가== | ==결과 및 평가== | ||

===완료 작품의 소개=== | ===완료 작품의 소개=== | ||

====프로토타입 사진 혹은 작동 장면==== | ====프로토타입 사진 혹은 작동 장면==== | ||

| − | + | ||

| + | [[파일:6.jpg]] | ||

| + | |||

====포스터==== | ====포스터==== | ||

| − | + | ||

| + | [[파일:7.jpg]] | ||

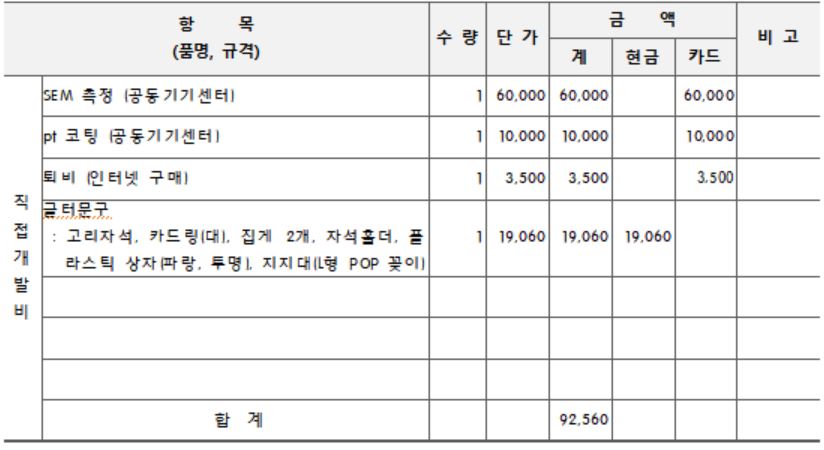

===관련사업비 내역서=== | ===관련사업비 내역서=== | ||

| − | + | [[파일:표7.JPG]] | |

===완료작품의 평가=== | ===완료작품의 평가=== | ||

| − | + | ||

| + | [[파일:표8.JPG]] | ||

| + | |||

| + | 1. 실험 수행 능력 | ||

| + | |||

| + | ◇ 생분해성 필름이 만들어졌는지 확인하기 위해 FE-SEM을 이용하여 Morphology 분석을 하였다. | ||

| + | |||

| + | ◇ LDPE 필름은 고압에서의 FE-SEM측정이 어려워 FE-SEM 분석은 셀룰로오스+키토산으로 제조된 필름, 셀룰로오스+키토산+벤토나이트로 제조된 필름을 대상으로 측정하였다. | ||

| + | |||

| + | ◇ FE-SEM 결과 필름의 표면구조를 확인할 수 있었다. 그림 40 (a)와 (b)는 벤토나이트를 첨가하지 않은 필름이며 (c)와 (d)는 벤토나이트를 첨가한 필름이다. (c)와 (d)에서 벤토나이트가 고르게 분포되어 있어 충전제로서 작용을 하고 있다는 것을 확인할 수 있었다. | ||

| + | |||

| + | ◇ 셀룰로오스와 키토산, 벤토나이트를 이용한 필름의 제조에 성공하였으며, 제조된 필름으로 SEM 분석을 이행하였기에 평가 결과를 만점으로 환산하였다. | ||

| + | |||

| + | |||

| + | [[파일:8.jpg]] | ||

| + | |||

| + | 벤토나이트를 첨가하지 않은 필름(a, 200x magnification 와 b, 1000x magnification ), 벤토나이트를 첨가한 필름(c, 200x magnification 와 d, 2000x magnification)의 표면 구조 | ||

| + | |||

| + | |||

| + | |||

| + | 2. 생분해도 실험 | ||

| + | |||

| + | ◇ 최초에 계획했던 평가방법은 45일 동안의 생분해도 실험을 통해 실험 후의 필름의 무게가 60% 감소하였는지 확인해보는 것이었다. 그러나 실험 일정이 계획했던 것에 비해 늦춰짐에 따라 생분해도 실험을 8일 밖에 진행하지 못하였고, 이에 따라 개발목표치 역시 10% 감소로 변경하였다. | ||

| + | |||

| + | ◇ 12/5~12/13까지 생분해도 실험을 진행하였다. 실험을 진행하기 전 무게를 측정하였을 때 일반랩(LDPE)은 0.0192g, 벤토나이트가 첨가된 필름(w/ Bentonite)은 0.0359g, 벤토나이트가 첨가되지 않은 필름(w/o Bentonite)은 0.0564g이었다. 실험을 진행하면서 24시간 간격으로 증류수 50ml 씩 넣어 비커를 적셔주어야 하나 12/14~17 사이 약 72시간 , 12/17~18 사이 약 36시간의 간격으로 증류수를 적셔주어 비커 내 퇴비의 그을음 현상이 발생하였고, 필름과 퇴비가 분리되지 않았다. 따라서 6시간동안 필름을 증류수를 담은 Petri Dish에 넣어 퇴비와 분리되도록 하였다. 증류수로 세정한 필름을 다시 24시간동안 35℃에서 건조하여 무게를 잰 결과, 일반 랩은 0.0190g, 벤토나이트가 첨가된 필름은 0.0298g, 벤토나이트가 첨가되지 않은 필름은 0.0558g이었다. | ||

| + | |||

| + | ◇ 생분해도 실험 전 후의 무게를 비교해 보면 무게 감소율이 벤토나이트가 첨가된 필름(16.99%), 벤토나이트가 첨가되지 않은 필름(1.06%), 일반 랩(1.04%) 순으로 높았다. 생분해성 필름, 특히 벤토나이트가 첨가된 필름의 생분해 가능성을 관찰할 수 있었다. | ||

| + | |||

| + | ◇ 적용기준과 비교해봤을 때, 생분해도 실험 후 무게가 10% 이상 감소하여 개발목표치에 도달하였으므로 평가 결과를 만점으로 환산하였다. | ||

| + | |||

| + | |||

| + | [[파일:9.jpg]] | ||

| + | |||

| + | 생분해도 실험 전(12/5)과 실험 후(12/13) 필름의 무게 그래프 | ||

| + | |||

| + | |||

| + | 3. 인장강도 실험 | ||

| + | |||

| + | ◇ 인장강도 측정 결과, LDPE 필름은 530g, 벤토나이트를 첨가하지 않은 필름(w/o Bentonite)은 320g, 벤토나이트를 첨가한 필름(w/ Bentonite)은 500g의 무게를 견뎌냈다. | ||

| + | |||

| + | ◇ 벤토나이트를 첨가한 필름이 첨가하지 않은 필름보다 높은 인장하중을 보였으며 벤토나이트를 첨가한 필름은 LDPE 필름에 상응하는 강한 인장강도를 보였다. | ||

| + | |||

| + | ◇ 적용기준과 비교해봤을 때, 인장강도 달성률이 94%로 개발목표치에 해당하므로 평가 결과를 만점으로 환산하였다. | ||

| + | |||

| + | |||

| + | [[파일:10.jpg]] | ||

| + | |||

| + | 인장 하중 그래프 | ||

| + | |||

| + | |||

| + | 4. 투습도 실험 | ||

| + | |||

| + | ◇ 수분 투과도 실험 결과, LDPE 필름, 벤토나이트 무첨가 필름, 벤토나이트 첨가 필름으로 밀봉한 튜브 내의 블루 실리카겔의 색깔변화가 관찰되지 않았다. | ||

| + | |||

| + | ◇ 생분해성 필름이 낮은 수분 투과도를 보임을 확인하였다. | ||

| + | |||

| + | ◇ 적용기준과 비교해도 차이 없는 투습도 실험 결과를 얻었으며 개발 목표치를 이루었으므로, 평가결과에 만점을 부여하였다. | ||

| + | |||

| + | |||

| + | [[파일:11.jpg]] | ||

| + | |||

| + | 그림 53 실험 전, 후의 블루 실리카겔의 색깔 변화 | ||

| + | |||

| + | |||

| + | 5. 환경기여도 | ||

| + | |||

| + | ◇ 전국폐기물통계조사(2016~2017년)에 따라 생활계 폐기물 중 필름류 포장재(과자봉지, 상품포장재, 일회용품 포장 필름 등)의 원단위 발생량을 구하였다. 종량제봉투 대상 폐기물 중 필름류 포장재의 4계절 평균 원단위 발생량은 17.24(g/일/인)이었으며, 재활용가능자원 폐기물 중 원단위 발생량은 8.63(g/일/인)이었다. | ||

| + | |||

| + | ◇ 우리나라 2017년 인구 수는 51,778,544명이다. | ||

| + | |||

| + | ◇ 한국보건산업진흥원이 실시한 ‘국내 범용 포장재의 사용실태 조사’ 결과 국내 범용 포장재 중에서 폴리에틸렌(PE)재질이 61.4%로 사용되는 것으로 나타났다. | ||

| + | |||

| + | ◇ 2017년에 우리나라에서 배출한 필름류 포장재 배출량은 약 488921.5 ton 이다. | ||

| + | |||

| + | ◇ 2017년에 우리나라에서 배출한 필름류 포장재 중 PE 배출량은 약 300197.8 ton이다. | ||

| + | |||

| + | ◇ 미국 캘리포니아주립대와 조지아주립대 공동연구팀에 따르면 1950~2015년동안 전세계적으로 63억톤이 쓰레기로 폐기됐다. 폐기된 쓰레기 중 일부만 재활용(9%)되거나 소각(12%)되고 나머지(79%)는 매립되거나 자연에 그대로 버려졌다”고 보고했다. | ||

| + | |||

| + | ◇ 위 소각률과 매립률을 통해 EPA가 제공하는 WARM tool을 이용하여 MTCO2E(Metric tons of carbon dioxide equivalent)를 산정한다. 생분해성 필름에 들어가는 원료인 셀룰로오스, 키토산, 벤토나이트는 생물질이므로 탄소 중립이 되어 소각, 매립시 이산화탄소 배출량을 0이라 가정한다. LDPE 필름 배출량이 PE 필름 배출량의 10%에 해당할 때와 100%에 해당할 때를 가정하여 그 범위를 산정한다. | ||

| + | |||

| + | ◇ WARM 결과, LDPE 필름을 상기 제조한 생분해성 필름으로 대체하였을 때 소각, 매립에서 총 이산화탄소 저감량은 54,073.15 ton ~ 540,731.46 ton 범위 내로 예상할 수 있다. LDPE를 사용했을 때 이산화탄소 발생량은 총 이산화탄소 저감량의 약 9.13%~91.3%에 해당하므로 목표치에 도달하였다. | ||

| + | |||

| + | ◇ 탄소배출량이 LDPE 배출량에 따라 기준대비 약 10배정도 감소되었으므로 개발 목표치에 충분히 달성되어 평가결과를 만점을 부여하였다. | ||

| + | |||

| + | |||

| + | 6. 경제성 | ||

| + | |||

| + | ◇ LDPE의 단가는 1kg당 1500원이다. 셀룰로오스, 키토산 및 벤토나이트를 이용한 생분해성 필름의 1kg당 생산 단가를 구해보았다. 3ml의 혼합 용액(셀룰로오스 0.8wt% 45ml: 키토산 1wt% 24ml의 혼합용액)을 사용하여 0.0564g 무게의 필름을 제조할 수 있었다. 키토산 1wt% 용액 24ml 제조에 0.24g의 키토산, 24ml 빙초산5vol%((1.2ml 빙초산 원액), 22.8ml 물))이 사용되며 셀룰로오스 0.8wt% 용액 45ml 제조에 0.36g의 셀룰로오스가 사용된다. 벤토나이트는 0.03g 사용된다. 대량 구매 시 단가로 계산할 경우에, 키토산 1000g에 19250원. (1g에 19.25원), 셀룰로오스 1000g에 4493.5원. (1g에 4.5원), 벤토나이트 25kg에 88000원. (1g에 3.52원), 빙초산 1 metric ton(=1049000ml), 770,000원. (1ml에 0.734원)이다. | ||

| + | 용액 69ml 제조에 사용된 원가를 계산해보면, 4.62원(키토산)+ 0.88원(빙초산 원액)+ 1.62원(셀룰로오스)+ 0.1원(벤토나이트) = 7.22원이므로 0.1046376812원/ml이 사용된다. 필름 0.0564g당 3ml의 혼합용액이 필요하므로 필름 1000g(1kg)당 53191.5ml 용액이 사용될 것이다. 즉 필름 1kg당 5565.84원의 생산단가가 나오게 된다. | ||

| + | |||

| + | ◇ 대한민국에서 300197.8ton/년의 필름류 포장재가 사용되고 있으며 237156ton/년의 PE 필름류 포장재가 매립되고 있다. 2020년 7월 기준 생활폐기물 반입수수료는 70,056원/ton이다. 따라서 연간 1.66X10^10원(10,000,000,000원=백억)이 필요하다. 또한 연간 LDPE 생산, 소각, 매립 과정에서 발생되는 온실가스가 배출권거래에 의해 거래될 시 요구되는 금액은 540731ton(CO2)/년 X 26250원/ton(CO2) =1.42X10^10원/년이다. (탄소배출권 가격은 2018년 6월 기준) | ||

| + | |||

| + | ◇ 1년 단위로 LDPE 필름, 생분해성 필름 생산 및 처리 비용에 요구되는 금액을 구해보면 다음과 같다. | ||

| + | |||

| + | LDPE(원/년) = 4.5X10^11(원료) + 1.66X10^10(매립비용) + 1.42X10^10(탄소배출권) | ||

| + | 생분해성 필름(원/년) = 1.67X10^12(원료) | ||

| + | |||

| + | ◇ 즉 단가는 생분해성 필름이 LDPE에 비해 3.7배정도 비싸고 연간 소요되는 비용도 매립비용, 탄소배출권을 고려하여도 3.7배정도 차이가 난다. 가격 차이를 극복하기 위해서 정제된 키토산 및 셀룰로오스를 구입해서 사용하는 것이 아닌 직접 추출을 통해 원료를 공급하여 단가를 낮추거나 환경세 등의 도입을 통해 LDPE의 단가를 높이는 등의 정책이 필요할 것으로 보인다. 또한 가격에 고려되지 않은 환경적인 악영향(난분해로 인한 매립지 내 용적 불변, 분해시 용출되는 미세 플라스틱에 의한 인체 위해성)도 추가적으로 고려되어야 할 것이다. | ||

| + | |||

| + | ◇ 단가가 시중에서 판매되는 것에 비해 약 3.7배 비싸므로 개발목표치에 달성하지 못하였다. 그러나 환경적 가치 면에서 의의가 있기 때문에 7점을 부여하였다. | ||

===향후계획=== | ===향후계획=== | ||

| − | + | ||

| + | ◇ 천연 물질을 원료로 하여 친환경적이며, 기계적 물성이 향상된 생분해성 필름을 제조하였다. 실제로 제품으로 상용화되기 위해 필요한 성분을 추가한다. 키토산과 벤토나이트의 위해성이 낮은 장점을 살려 일회용 밴드에 적용되기 위하여 수지부에는 본 생분해성 필름을, 접착부엔 천연고무를 사용할 수 있다. 낮은 수분투과도와 생분해성의 장점을 살려 색소를 주입하여 멀칭필름에 적용될 수 있다. | ||

| + | |||

| + | ◇ 정해진 기간과 예산 내에 평가를 완료하기 위해 생분해도 평가를 일주일 동안 진행하였다. 이후 제품을 출시할 때 국제 표준 시험법대로 58+-2도씨의 항온을 유지하며 2개월된 비료와 함께 생분해성 플라스틱을 45일간 배양하여 배출되는 이산화탄소의 양을 바로 측정하고 이를 지정된 표준물질과 비교하여 생분해성을 평가하여 인증을 받는다. | ||

| + | |||

| + | ◇ 마찬가지로 제품을 출시할 때 인장강도시험기 (Universal Testing Machine)를 이용하여 국내 환경부 환경 표지 인증기준 EL724를 위한 시험규격인 KSM 3001(폴리에틸렌 필름의 기계적 성질 시험 방법) , 국제 시험규격인 ASTM D 882 (두께 1mm 이하얇은 플라스틱 시트의 인장시험)대로 인장 시험을 진행하여 인증을 받는다. | ||

| + | |||

| + | ◇ 통기성(=산소 투과도, O2 permeability values)은 ASTM D3985 등의 규격에 따라 MOCON OXTRAN | ||

| + | 1/50기기에 의해 측정한다. 방수성(=수분 투과도, Water vapor transmission rate(WVTR))은 ASTM F1249 | ||

| + | 등의 규격에 따라 MOCON PERMATRAN-W 1/50 기기에 의해 측정하여 인증을 받는다. | ||

===특허 출원 내용=== | ===특허 출원 내용=== | ||

내용 | 내용 | ||

2018년 12월 13일 (목) 19:59 기준 최신판

프로젝트 개요

기술개발 과제

국문 : 셀룰로오스, 키토산, 벤토나이트를 이용한 생분해성 필름 제조

영문 : Biodegradable Film Production with Cellulose, Chitosan, Bentonite

과제 팀명

인벤져스

지도교수

장*일 교수님

개발기간

2018년 9월 ~ 2018년 12월 (총 4개월)

구성원 소개

서울시립대학교 컴퓨터과학과 20139200** 문*림(팀장)

서울시립대학교 환경공학부 20148900** 김*원

서울시립대학교 환경공학부 20158900** 박*안

서울시립대학교 환경공학부 20158900** 홍*진

서론

개발 과제의 개요

개발 과제 요약

◇ 플라스틱의 긴 분해기간, 미세플라스틱의 인체 유해성 등을 개선하기 위한 생분해성 플라스틱의 개발이 요구되고 있다. 플라스틱 중에서도 필름의 경우, 농업에서는 멀칭필름, 산업에서는 기저귀, 밴드 등으로 많은 수요가 존재한다. 이 필름을 생분해성 필름으로 대체함으로서 위의 문제점들의 해결을 모색할 수 있다. ◇ 천연 고분자인 셀룰로오스와 키토산을 이용하여 자연에서 생분해되는 필름을 제조한다. ◇ 셀룰로오스를 이용해 기존 필름 수준의 기계적 성질을 꾀하고, 벤토나이트를 첨가함으로써 필름에 기계적 물성을 증대하고 통기성의 기능을 추가한다. ◇ 생성된 키토산 초산수용액에 앞서 셀룰로오스가 분산된 용액을 서서히 첨가한다. 이때 첨가하는 키토산과 셀룰로오스 비율을 달리하여 가장 최적의 비율을 찾는다. ◇ 위의 용액을 일정시간동안 교반시켜서 키토산/셀룰로오스가 혼합 첨가되어 있는 필름 제조원료액을 생성한 후, 벤토나이트 넣는다. 제조된 필름 제조원료액을 유리판에 부은 후 실온에서 건조기에서 닥터 블레이드를 사용하여 필름의 두께가 40 내지 150μm가 조절한 다음 70°C를 유지하면서 건조시켜 필름을 제작한다. ◇ 제품 요구사항으로는 생분해도, 기계적 성질(인장강도, 신율), 방수성(수분 투과도), 온실가스 감축이 있으며, 각각은 SEM 등의 기기를 이용하고 Warm tool등의 예측모델을 이용하여 측정한다.

개발 과제의 배경

◇ 21세기는 플라스틱의 시대라고 불릴 정도로 전 세계적으로 많이 생산되고 소비되고 있다. 현재까지 생산된 플라스틱의 총량은 83억 톤에 육박하며 이 중 75%인 약 63억 톤이 쓰레기로 배출됐다고 한국해양수산개발원에서 발표했다. 그러나 폐기된 쓰레기 중 9%만 재활용 되었으며, 12%는 소각되고 나머지 79%는 매립되거나 자연에 버려져있다. ◇ 플라스틱 폐기물은 적게는 6개월부터 길게는 500년 이상의 분해기간을 필요로 한다. 그 동안 플라스틱은 각종 유해물질을 배출하기도 하며 생물들이 먹이로 오인해 섭취하거나 폐어망이나 봉지에 걸려 이동이 자유롭지 못하게 되면서 결국 죽음을 초래한다. ◇ 더불어 아직까지 인체 영향은 규명되지 않았지만, 지름 5mm이하로 분해된 미세플라스틱은 먹이사슬에 의해 생체 내 축적이 되면서 해양 생물에 악영향을 주고 있다. ◇ 이에 따라, EU에서는 플라스틱 배출량을 감소시키기 위해 해변에 있는 쓰레기 중 70%를 차지하는 플라스틱 빨대, 물티슈 등의 10가지 품목을 금지하는 방안을 추진하고 있으며, 바이오매스를 이용한 생분해성 플라스틱의 연구와 제조가 점점 활발해지고 있다. ◇ 우리나라의 경우, 2017년 ‘재활용 쓰레기’ 최대 수입국인 중국이 수입을 중단하면서 그에 따른 대책을 수립하지 못한 채 2018년 4월 우리나라에서 폐플라스틱 수거 대란이 일어났다. 중국에 폐지, 폐플라스틱 처리를 의존해 온 수출국 중 우리나라는 다른 나라에 비해 비닐 사용량이 매우 높은데, 독일의 6배, 아일랜드의 20배, 핀란드의 100배 수준이었다. 따라서 환경부는 재활용 업체의 수거 비용을 경감시키는 것과 수거, 선별 과정에서 잔재 발생을 최소화하는 관련 규정 개정을 추진하였다. 그러나 사용량이 월등히 높은 만큼 궁극적으로 사용량을 줄여야 하는 실정이다. ◇ 이에 우리는 전 세계적으로 부상한 플라스틱 이슈와 함께 버려진 볏짚과 갑각류에서 추출한 셀룰로오스와 키토산으로 생분해가 가능한 LDPE를 대체할만한 필름을 개발해보고자 한다. 또한, 벤토나이트를 첨가함으로써 생분해성 필름이 갖는 약한 물성을 보완하고자 한다.

개발 과제의 목표 및 내용

1. 산업과 농업에서 버려지는 폐기물을 활용함으로써 폐기물의 양을 감소시킨다.

수산 가공 산업에서 버려지는 게와 새우 등의 갑각류의 껍질로부터 키토산을 농업에서 버려지는 볏짚, 목재 산업에서 발생하는 폐목재 등에서 셀룰로오스를 추출할 수 있다. 따라서 폐기물로부터 추출 가능한 키토산 및 셀룰로오스를 이용하여 생분해성 필름을 제작할 것이다.

2. LDPE를 대체할 수 있는 생분해성 필름을 제작함으로써 분해가 안 되는 플라스틱의 사용량 및 전체 쓰레기 배출량을 감소시키고, 그로 인해 발생하는 환경오염을 방지한다.

전국폐기물통계조사(2016~2017년)에 따르면 생활계 폐기물 중 필름류 포장재의 총 원단위 발생량은25.87g/일/인이다. 또한, 한국보건산업진흥원이 실시한 ‘국내 범용 포장재의 사용실태 조사’에 따르면, 국내 범용 포장재 중 PE 재질이 61.4%로 우리나라 인구수를 이용해 계산해보면 2017년에 배출된 PE 필름 포장재만 약 3천억 톤에 다다른다. 또한, 한국 환경공단의 영농폐비닐 자료조사에 따르면 2007년부터 2010년까지 발생한 멀칭용 LDPE필름은 매년 평균 10만 톤이었다. 따라서 1년 동안 우리나라에서 발생하는 LDPE 필름만 해도 매우 방대한 양임을 알 수 있다. 이를 모두 생분해성 필름으로 대체한다면 석유계 플라스틱으로부터 발생하는 토양 및 수질 오염, 생태계 악영향을 방지할 수 있을 것이다.

3. 기존의 생분해성 필름이 갖는 약한 물성을 Nanofiller인 벤토나이트를 첨가함으로써 개선시킨다.

앞서 언급한 전 세계적으로 플라스틱의 문제점이 부상하자, 많은 국가와 연구기관에서 생분해성 플라스틱에 관한 관심이 높아지고 있다. 그러나 천연물질계 생분해성 플라스틱의 경우 기존 석유계 플라스틱에 비해 인장강도 등의 물성이 부족한 문제점이 있다. 석유계 플라스틱을 제조할 때에도 부족한 물성을 보완하고 제품의 생산 단가를 낮추기 위하여 충전제를 첨가하는데 이미 Nanofiller인 점토광물에 대한 연구가 활발한 실정이다. 이에 우리 조는 충전제로서 Nanofiller인 벤토나이트를 첨가함으로써 기존 LDPE필름 수준으로 물성을 보완하고자 한다.

관련 기술의 현황

관련 기술의 현황 및 분석(State of art)

- 전 세계적인 기술현황

◇ <ACS sustainable chemistry and engineering>에 실린 연구에 따르면, 조지아 공과대학연구팀은 게 껍데기 성분인 키틴질의 나노섬유는 양전하, 목재의 셀룰로오스는 음전하를 띠는 성질을 이용하여 키틴과 셀룰로오스를 교대로 쌓아 더 견고한 필름을 개발하였으며, 기존의 페트병에 비해 산소투과율이 67%가 감소해 음식을 더 신선하고 오래 보관할 수 있다고 밝혔다.

◇ 울산대 진정호·KAIST 배병수·UNIST 박장웅 교수 연구팀이 오징어 연골의 주 구성물질인 키틴 나노섬유와 누에고치에서 추출한 실크단백질을 혼합하는 방법으로 제작한 나노종이가 Advanced Functional Materials 최신호 표지논문으로 게재되었다. 나노종이는 디스플레이나 플렉시블 소자 기판재료로 각광받고 있는데, 연구팀이 개발한 나노종이는 고성능 합성 플라스틱과 유사한 강도와 높은 투명성을 가진 소재로서 스마트 컨텍트 렌즈와 스마트폰 강화유리 등에 널리 쓰일 것으로 전망된다.

◇ 섬유공학학회지의 PLA/PBAT 혼합물의 기계적 특성과 생분해 거동을 연구한 논문에 따르면, chain extender를 적용하면 PLA/PBAT 혼합수지의 인장강도 및 연장이 크게 개선되며, PBAT의 비율이 높은 혼합물(PLA/PBAT 40/60)이 PLA 비율이 높은 혼합물(PLA/PBAT 60/40)보다 분해가 약간 느렸다.

◇ 논문에 따르면, 폴리비닐알코올(PVA)와 에틸렌글리콜(EG) 두 종류의 첨가제를 사용하여 만든 셀룰로오스 블렌드에서 첨가제의 양에 따라 블렌드 필름의 물성이 변화하였다. 이성분계에서는 PVA와 EG가 각각 30wt%, 10wt% 포함되었을 때 셀룰로오스 블렌드 필름의 최종 인장 강도와 초기 탄성률은 가장 높은 값을 보였다. 용액 블렌딩법을 이용하여 EG를 셀룰로오스 블렌드(셀룰로오스/PVA (70/30=w/w))에 섞은 삼성분계 필름에서는 EG가 40wt% 포함되었을 때 기계적 물성이 가장 높은 값을 가졌으며, 산소투과도(O2TR)는 EG 함량이 증가할수록 일정하게 감소하였다.

◇ 최근에는 기존 생분해성 플라스틱의 단점을 보완하고 내열성, 강도 등의 물리적 특성과 가공성을 개선하기 위한 블랜드 기술이 개발되고 있으며, 제조가 감소와 품질개선으로 바이오 플라스틱이 상용화되고 있다. 현재 햇빛과 산화작용, 미생물에 의해 분해되는 정도를 조절하여 용도에 맞는 광분해, 생분해, 화학 분해 등 복합 분해도를 가지는 복합 물질을 만드는 방향으로 연구가 진행 중이다.

- 특허조사

◇ 생분해성 키토산/셀룰로즈 복합체 필름의 제조방법 (PROCESS FOR PREPARING BIODEGRADABLE CHITOSAN CELLULOSE FILM) (소멸, 출원인 : 전동원, 출원번호/일자 : 1019940019856 (1994-08-12), 등록번호/일자 1001599760000 (1998-08-14))

- 특허내용: 본 발명은 키토산과 셀룰로즈를 서로 혼합하여 우수한 강도 및 생분해성을 갖는 복합체 필름의 제조방법에 관한 것이다. 본 발명에 따라 셀룰로즈 분말을 초산수용액에 분산시켜 셀룰로즈 분산액을 제조하고, 키토산과 폴리비닐알콜(PVA)을 초산수용액에 용해시켜 키토산/PVA 용액을 제조한 후 상기 두 용액을 혼합하여 필름 제조원료액을 생성시키고, 이 원료액을 사용하여 유리판상에서 필름을 성형시킨 후 건조시켜 다시 유기용매중에 침지시킨 후 건조시킴으로써 강도 및내수성이 향상시킨다.

- 유사성 : 생분해성 필름이다.

- 차별성 : 이 특허 항에 없는 벤토나이트가 사용된다.

◇ 생분해성 키토산/ 전분 복합체 필름의 제조방법(BIODEGRADABLE CHITOSAN/STARCH COMPOSITE FILM AND PROCESS FOR PRODUCING THE SAME) (소멸, 출원인 : 전동원, 출원번호/일자 : 1019940026030 (1994-10-12), 등록번호/일자 1003578450000 (2002-10-09))

- 특허내용: 셀룰로즈는 전분에 비해서 입자의 크기가 크고 불균일하기 때문에 키토산/PVA가 용해된 초산수용액 중에서의 셀룰로즈의 분산성이 비교적 낮다. 키토산/셀룰로즈 복합체 필름에서는 수득된 필름의 표면이 균일하지 않으며 필름의 두께도 어느 한계 이상으로 낮추는 것이 불가능하다. 셀룰로즈 자체가 일정한 길이를 갖기 때문에 전분이 사용되었을 때만큼 얇은 두께의 필름을 수득하기 어려우며 수득되는 필름의 유연성도 바람직하지 않다. 또한, 최종 수득되는 필름의 강도 측면에서 볼때 전분이 사용되었을 때보다 오히려 강도가 낮게 나타나고 있어서 필름의 강도를 상승시키기 위해서는 전분을 사용하는 것이 바람직하다.

- 유사성 : 생분해성 필름이다.

- 차별성 : 전분이 아닌 셀룰로오스가 사용되며 이 특허 항에 없는 벤토나이트가 사용된다.

◇ 통기성과 인장강도가 향상된 통기성 필름의 제조방법(Method of breathable film having improved ventilation and tensile strength) (특허권자:(주) 대동, 출원번호 / 일자: 10-2007-0105403 (2007-10-19), 등록번호 / 일자: 10-0885154-0000 (2009-02-17))

- 특허 내용 : 기존의 통기성 필름은 미세한 다공성을 가지고 있는 까닭으로 기존 비통기성 필름 대비 기계적 물성 등이 매우 열악해진다. 지방산류의 제3의 물질을 첨가하면 필름의 물성상의 불균형을 해소할 수 있지만 이러한 제3성분은 대부분 매우 고가이고 분자량이 저분자량인 관계로 가공 시 이상 유동에 의한 두께 불안정 등 필름 가공공정상 부작용이 나타날 수 있다. 폴리에틸렌 수지에 서로 입자 크기가 다른 2종류의 무기 충진재로 구성된 혼합 무기 충진재를 건식 블렌드 시키고 압출기 내에서 용융 훈련하여 컴파운드 펠렛을 제조하고, 이 펠렛을 사용하며 통기필름을 제조함으로써 앞서 언급한 문제점을 해결한 강도가 우수하고 원가가 저렴한 통기성 필름을 얻을 수 있다. 여기서 무기충전재는 탄산칼슘 또는 황산바륨 중 선택된 1종 또는 이들의 혼합물을 의미한다.

- 유사성 : 무기충전재를 사용한다.

- 차별성 : 합성수지인 폴리에틸렌 수지가 아닌 생분해성 되는 키토산, 셀룰로오스가 사용되며, 무기충전재로 탄산칼슘이나 황산바륨이 아닌 벤토나이트가 사용된다.

◇ 연성과 통기성이 향상된 생분해성 필름 (Biodegradable Films Having Enhanced Ductility and Breathability) (특허권자: 킴벌리-클라크 월드와이드, 출원번호/일자: 10-2003-7013779 (2003-10-22), 등록번호/일자: 10-0847960(2008-07-16))

- 특허 내용 : 생분해성 중합체 및 수용성 중합체를 포함하며, 두께가 약 0.01 내지 약 5 밀(mm?)이고, 통기성, 다공성 및 습윤성이며, 원래 길이의 약 100 내지 약 500%로 연신되며, 수증기 투과율이 약 2500 g/m2/24 시간보다 크고, 파단신율이 약 100%보다 큰, 연신된 생분해성 필름. 생분해성 중합체는 지방족 폴리에스테르인 필름 혹은 폴리카프로락톤; 폴리부틸렌 숙시네이트; 폴리(부틸렌 숙시네이트-아디페이트); 폴리락트산; 테레프탈산, 아디프산 및 1,4-부탄디올의 삼원공중합체; 및 이들의 공중합체 및 혼합물로 이루어진 군에서 선택된 것인 필름을 의미한다. 수용성 중합체는 폴리에틸렌 옥사이드, 폴리에틸렌 글리콜, 폴리비닐 알콜 및 이들의 공중합체 및 혼합물로 이루어진 군에서 선택된 것인 필름 혹은 폴리에틸렌 옥사이드, 폴리에틸렌 글리콜 또는 이들의 공중합체인 필름을 의미한다.

- 유사성 : 생분해성 필름이다.

- 차별성 : 사용하는 생분해성 원료가 다르다.

◇ 생분해성 및 통기성이 있는 필름 (BIODEGRADABLE AND BREATHABLE FILM) (특허권자: 킴벌리-클라크 월드와이드, 출원번호/일자(국제): 1020127016343 (2010-11-19), 등록번호/일자 1018142180000 (2017-12-26.))

- 특허 내용 : 생분해성 및 통기성이 있는 필름으로, 상기 필름의 중량에 대하여 20중량% 내지 30중량% 범위의 함량으로 존재하는 열 가소성 전분(열가소성 히드록시프로필 전분인 필름)과 상기 필름의 중량에 대하여, 25중량% 내지 35중량% 범위의 함량으로 존재하는, 무기 필러(스테아르산 및 팔미트 산의 블렌드로 코팅된 것인 필름), 유기 필러, 및 이들의 혼합물로부터 선택되는 필러 및 상기 필름의 중량에 대하여, 39중량% 내지 45중량% 범위의 함량으로 존재하는, 폴리부틸렌 아디페이트 테레프탈레이트인 지방족-방향족 코폴리에스테르를 포함하는 생분해성 폴리머 수지를 포함하고 연신된 필름이 2000~2800 g/m2/day의 수증기 투과율을 갖는다.

- 유사성 : 생분해성 필름이다.

- 차별성 : 사용하는 생분해성 원료가 다르다.

- 특허 전략 분석

◇ 최근 무해한 충전제로 연구되고 있는 벤토나이트를 이용하여 필름을 제조한다. 셀룰로오스와 키토산에 벤토나이트를 첨가하면 공기는 잘 통하지만 액체는 통과하지 않는 구조를 가지게 되어 뛰어난 통기성과 방수성을 요구하는 필름에 사용될 수 있다.

◇ 키토산은 N을 다량 함유하여 비료 역할을 할 수 있으므로 토양 개량 역할을 하는 고기능성 멀칭필름으로 사용될 수 있다.

◇ 키토산과 셀룰로오스, 벤토나이트의 가장 물리적 성질이 뛰어난 조성비를 찾는다.

◇ 셀룰로오스와 키토산은 강한 인장강도를 가지는 천연 고분자이다. 셀룰로오스에 키토산을 첨가하게 되면 각 물질의 부분 음전하, 부분 양전하간에 인력이 발생하여 더 견고한 필름을 생성할 수 있다. 또한 셀룰로오스, 키토산은 지구상에서 생산되는 가장 많은 두 생물질들(Biomass)이다.

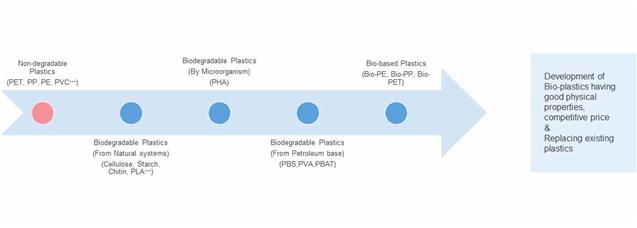

- 기술 로드맵

시장상황에 대한 분석

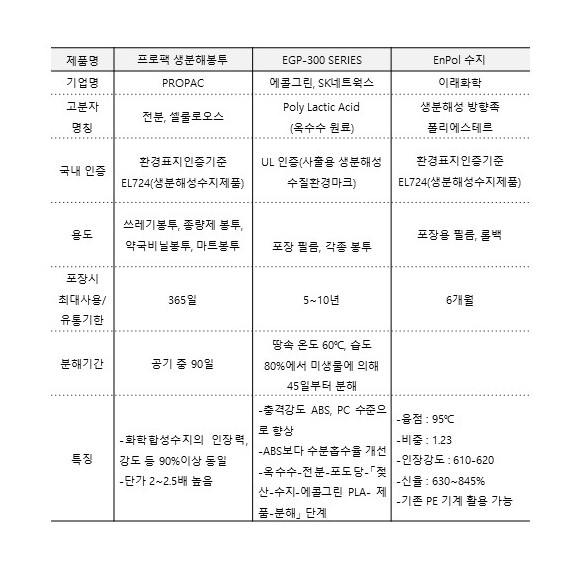

- 경쟁제품 조사 비교

- 마케팅 전략 제시

개발과제의 기대효과

기술적 기대효과

◇ 키토산과 셀룰로오스의 블렌딩이 복합적인 수소결합을 형성해 키토산만을 사용했을 때보다 더 높은 인장강도를 기대할 수 있다.

◇ 벤토나이트를 첨가하여 기본적인 요구 물성은 유지하되 통기성과 방수성을 높인다. 벤토나이트는 인체에 무해한 무기충전제로 고분자 matrix의 열적 안정성, 기계적 물성, 공기 투과성, 항균성을 향상시킬 수 있다.

◇ N을 다량 함유하고 항균성을 가진 키토산을 이용해 생분해성 필름을 제작하므로 보다 다양한 분야에 활용이 가능하다.

경제적, 사회적 기대 및 파급효과

◇ ‘폐비닐 대란’과 같은 폐플라스틱 수거에서 오는 사회적 문제의 해결책이 된다.

연간 전 세계에서 거래되는 폐플라스틱의 양은 약 1500만 톤이며 이 중 750만 톤이 중국으로 들어간다. 하지만 중국이 지난 해 1월 환경오염의 문제로 플라스틱과 폐지를 포함한 24 종의 쓰레기 수입을 금지하였다. 플라스틱을 재활용하기 위해서 오염물이 묻은 것을 종류별로 분류하고 세척하고 녹여서 재활용이 가능한 펠릿(pellet)으로 가공해야 하는데 이 과정에서 다량의 오염수와 매연가스가 유출된다. 이에 따라 폐플라스틱을 재활용하는 공장이 들어선 중국의 마을이 쓰레기 더미나 강이 붉게 물들어버리는 등 오염이 심하게 발생했기 때문이다. 따라서 전 세계적으로 플라스틱 쓰레기를 버릴 곳이 없어 많은 혼란이 발생했으며, 우리나라에서는 4월 수거업체에서 폐비닐을 수거하지 않겠다고 선언해 사회적인 문제가 발생하였었다. 플라스틱 사용량을 줄이는 것이 가장 좋은 방법이지만 이미 편리성 등의 이유로 많이 사용해오던 플라스틱의 사용량을 줄이는 데는 한계가 있다. 따라서 수거가 필요 없는 생분해성 플라스틱은 ‘폐비닐 대란’과 같은 사회적 문제에 하나의 해결책으로 볼 수 있다.

◇ 플라스틱의 처리과정이 보다 친환경적이며, 경제적이다.

플라스틱은 생산, 분리배출, 수거 선별, 재활용, 생산의 순환주기를 갖는다. 플라스틱을 재질 별로 가정에서 분리 배출을 하면 지자체 및 수거업체에서 이를 수거한 뒤 다시 선별 및 압축 과정을 거쳐 재활용 업체로 넘어가 재생산된다. 재활용이 가능한 플라스틱의 경우 물질 재활용, 화학적 재활용, 열적 재활용이 되지만 그렇지 못한 경우는 일반적으로 매립 혹은 단순 소각처리 된다. 물질 재활용과 화학적 재활용의 경우 폐플라스틱이 종류별로 양호하게 분리되었을 경우에 탁월한 효율성을 보여주지만 이에 따른 복잡한 혼합 폐플라스틱을 고효율로 분리 및 선별하는 기술이 필요한 실정이다. 또한, 열적 재활용의 경우 높은 발열량에 대한 회수율이 상대적으로 낮고, 소각 시 발생되는 이산화탄소 및 유해가스 등의 처리 문제 등 환경 문제가 존재한다. 따라서 생분해성 플라스틱은 일련의 재활용 과정을 거칠 필요가 없어 처리과정에서 경제적 효율성을 갖는다고 볼 수 있으며, 소각 시에도 자연에 존재하는 고분자물질을 사용하기 때문에 탄소 중립이 이루어져 이산화탄소 배출량이 증가하지 않아 친환경적이다.

◇ ‘미세플라스틱’의 위험에서 벗어날 수 있다.

자연에 버려진 플라스틱은 분해되지 않고 나노 크기까지 잘게 쪼개진다. 이미 전 세계의 생수 브랜드 11개에서 259개의 제품을 대상으로 미세플라스틱 검출 실험을 한 결과, 93%에서 미세플라스틱이 발견되었다. 또한, 해양 생물이 이를 먹이로 오인해 섭취하여 플랑크톤 한 마리에서 46개의 미세플라스틱 조각이 검출되거나 지중해에서 채취한 어류 표본의 18% 이상에서 플라스틱을 발견하였다는 등의 보고가 계속 발표되고 있다. 미세플라스틱은 섭취한 동물의 소화기관에 축적되어 있다가 먹이 사슬에 의해 상위 단계로 이동하게 되는데, 이 것이 입자 자체로서 문제가 되거나 화학물질을 지속적으로 배출해 생체 내 영향을 준다. 실제로 북태평양 쓰레기 지대에서 수거한 플라스틱의 80%에서 독성물질이 검출되었다. 이에 따라 해양 생물에서 성장장애 및 생식능력 저하가 발생하는 것으로 확인되었으며, 아직까지 인체 영향에 대한 뚜렷한 결과는 없으나 안전하다고 확신할 수 없는 상태이다. 따라서 자연에서 분해되는 플라스틱은 미세플라스틱을 생성하지 않을 뿐만 아니라, 자연 유래 물질로 만들었기 때문에 독성물질을 배출하지 않을 것으로 기대되어 플라스틱의 위험에서 벗어날 수 있을 것으로 기대된다.

◇ 버려지는 폐기물을 활용함으로써 매립지를 보다 효율적으로 사용할 수 있으며, 경제적이다.

2017년에 한국환경공단에서 발표한 2016년도 전국 폐기물 발생 및 처리현황에 따르면, 하루에 생활폐기물 중 나무류는 1,654톤, 사업폐기물 중 폐목재는 2,518톤, 건설폐기물 중 폐목재는 806톤이 발생되었다. 또한, 매해 1,500억 개의 갑각류가 버려지며 갑각류의 껍질은 딱딱하고 부피가 큰 편이라 일반 생활폐기물로 버려진다. 이에 따른 2016년도 총 매립 용량은 65,657만, 잔여 용량은 29,740만이며 소각시설 용량은 33,978톤/일 이다. 따라서 버려지는 폐기물로부터 각각 셀룰로오스, 키토산을 추출하게 되면, 전체 폐기물량이 감소해 매립지를 효율적으로 사용할 수 있을 것으로 기대되며 소각량 역시 감소하여 그에 관련한 비용을 절감할 수 있을 것으로 기대된다.

기술개발 일정 및 추진체계

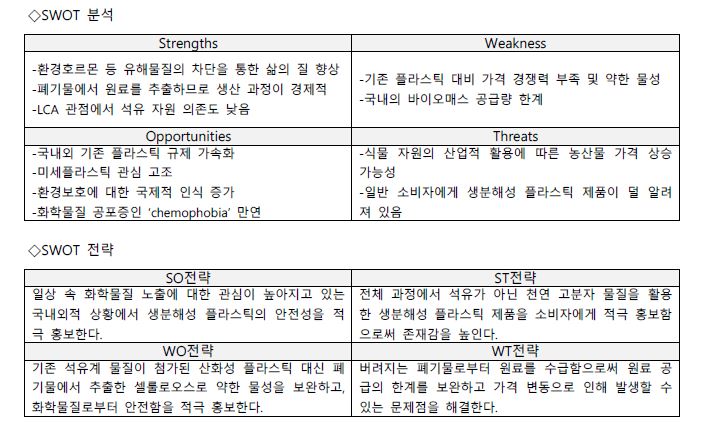

개발 일정

구성원 및 추진체계

문*림 : LCA 분석을 통한 기존 타 제품과의 경제성 및 탄소 배출량 비교

김*원 : 생분해성 멀칭 필름 제조와 관련한 실험 재료 준비 및 모든 실험 단계 총괄

박*안 : 완성된 생분해성 멀칭 필름의 생분해도, SEM, 원소 분석, 인장강도 실험 등 성능평가 총괄

홍*진 : 자료 조사 및 생분해성 멀칭 필름의 특허 전략을 수립하고 보고서의 총괄

설계

설계사양

제품의 요구사항

◇ 생분해도 : 전세계적으로 합성 폴리머 대신 바이오폴리머를 사용하여 자연상에 분해되어 환경 부하를 감소하는 추세이다. 지구상에서 가장 많이 생산되는 두 생물질 (Biomass)들은 셀룰로오스와 키토산 순이다. 식물 세포벽과 조류에 존재하는 셀룰로오스는 현재 가구, 전기 기구, 약물 산업에 활발히 쓰이고 있다. 어업 폐기물이 연간 수백만 톤 이상 생산되는데 키토산은 갑각류 쓰레기에서 추출하고 합성 폴리머의 특성과 동등하게 제조하는 연구가 최근 많이 이루어지고 있다. 따라서 생분해성을 위해 셀룰로오스와 키토산을 이용하고자 한다.

◇ 인장강도, 신율 : 셀룰로오스는 리그닌과 함께 물질의 인장 특성을 강화해준다. 셀룰로오스만으로 제조된 필름이나 키토산만으로 제조된 필름보다 셀룰로오스와 키토산을 섞어서 제조한 필름이 강한 인장 강도를 나타낸 연구가 있었다. 셀룰로오스에 키토산을 첨가하게 되면 각 물질에 부분 음전하, 부분 양전하가 발생하여 인력이 더 강해진다.

◇ 방수성 : 벤토나이트는 미세공극구조를 갖는 통기성 필름(breathable film)을 제조할 때 중요한 역할을 한다. 점토의 일종인 벤토나이트 입자는 기체는 통과하지만 액체가 스며드는 것은 방지하여 방수성을 증가시키고, 기계적 물성을 향상시킨다.

◇ 온실가스 감축 : 석유 기반으로 합성하는 플라스틱 대신 폐목재에서 셀룰로오스를 추출하고, 갑각류 껍질 쓰레기의 15~20% 에 해당하는 키틴과 탄산칼슘을 추출하여 제조한 필름이 전과정평가 관점에서 온실가스가 감축될 것으로 기대한다.

설계 사양

개념설계안

◇ '셀룰로오스/키토산 및 세리신/키토산 복합화필름의 역학특성' 논문을 참조하면, 같은 크기의 Stress가 작용할 때 키토산은 셀룰로오스보다 큰 Strain을 보였으며 키토산 40wt%와 셀룰로오스 60wt% 함유량에서 가장 높은 인장강도(약 100MPa)를 가짐을 알 수 있었다. 따라서 두 물질을 섞는 것이 단일 물질을 사용했을 경우보다 인장강도에서 유리하기 때문에 두 물질을 섞어야 한다는 결론을 내렸다.

◇ 탄산칼슘을 키토산/셀룰로오스 혼합액에 첨가 시 키토산 초산수용액과 반응할 수 있어 탄산칼슘 대신 산/염기에 반응하지 않으면서 기계적 물성을 증대하는 충전제를 살펴보았다. 최근 무해한 충전제로서 연구가 진행되고 있는 몬모릴로나이트, 벤토나이트와 같은 점토를 이용하기로 하였다(Alekseeva et al., 2015). 점토는 고분자 matrix의 열적 안정성, 기계적 물성, 공기 투과성을 개선시켰다는 연구가 나와 있었다.

필름제조 실험방법

◇ Materials 1. 시약 키토산, 셀룰로오스, 벤토나이트, 아세트산, 수산화나트륨, 에탄올, 3차 증류수 2. 실험도구 교반기, 교반자석, pH측정기, 3차 증류수, 테플론, 건조기, 닥터 블레이드, SEM, 인장강도 분석기, 항온항습조

◇ Method 1. 0.8wt% 셀룰로오스 분산액을 0.8g의 셀룰로오스를 99.2g(비중=1일때, 99.2ml)의 3차 증류수에 섞고 Sonicator로 분산시켜 제조한다. 2. 키토산 1wt%의 키토산 초산수용액을 키토산 1g에 99g의 5vol% 초산수용액을 사용하여 제조한다. 3. 필름 내 함유량이 키토산 40wt%와 셀룰로오스 60wt% 비율일 때 인장강도가 가장 높았다. 따라서 위에서 만든 용액들을 키토산 1wt%용액 1.6 : 셀룰로오스 0.8wt% 용액 3 무게 비율로 섞어서 혼합 용액을 만든다. (40wt% : 60wt% = x · 0.01 : y · 0.008) 4. 혼합 후 실온에서 4시간 교반한다. 5. 증류수 100ml에서 벤토나이트 1.5g을 Sonicator로 분산시켜 벤토나이트 분산액을 제조한다. 6. 벤토나이트가 혼합용액의 5wt%가 되도록 위에서 교반한 키토산/셀룰로오스가 혼합 용액에 첨가하고 Sonicator로 분산시킨다. 7. 최종 두께가 0.03~0.04mm가 되도록 혼합 용액을 테플론에 붓고 닥터블레이드로 펴준다. 8. 혼합 용액을 유리판에 부은 후 실온 혹은 60~70℃에서 건조시킨다. 9. 건조된 필름을 1N NaOH에서 20분간 침지시킨 후 증류수로 씻어내어 건조시킨다.(또는 건조된 필름을 Ethanol에서 30분간 침지시킨 후 건조시킨다.)

필름제조 실험 과정 및 결과

◇ 1차 실험날짜 : 18.11.20 (화) 실험내용 : 용액의 제조

- 실험과정 : 처음 계획대로 0.8wt%의 셀룰로오스 수용액 500mL와 5% 초산수용액을 이용해 1wt% 키토산 초산용액 500mL를 만들었다. 15℃ 이하의 온도에서 결정을 형성하는 빙초산 원액을 이용해 5% 초산수용액을 제조 중 실제로 원액이 얼어 피펫으로 취할 수가 없었다. 따라서 원액을 취할 때, 비커에 소량 담은 후 비커를 물중탕하며 취해야 했다. 또한 셀룰로오스는 교반을 오래해도 수용액에서 잘 용해되지 않는 문제점과 키토산 초산용액의 경우 부피플라스크 목에서 겔이 형성되어 교반이 제대로 되지 않는 문제점이 존재하였다. 따라서 키토산은 비커에 용량 100mL로 다시 제조하여 사용하였으며, 두 용액을 혼합할 때 셀룰로오스는 교반을 진행하면서 취하였다. 상기 비율로 각각의 용액을 취하여 혼합한 뒤 4시간동안 교반을 시켜준 후 Petri dish에 5mL와 10mL를 부어주었다. 각 용량 당 4개씩 Sample을 제조한 뒤 2개씩 건조기(70℃)와 실온에서 건조시켜주었다.

- 실험결과 : 70도시에서 4시간 건조시킨 뒤에 확인했을 때, 건조기에 넣었던 Sample은 Petri dish 뚜껑을 덮어놓아 마르지 않았다. 뚜껑을 열어놓고 12시간 추가적으로 더 건조시킨 뒤에 확인했을 때, Sample이 필름 형태가 아닌 말라서 결정이 형성된 형태였다. 실온에서 건조시킨 Sample은 24시간 후에도 건조되지 않았으며 48시간 후 건조된 후에도 필름은 형성되지 않았다.

◇ 2차 실험날짜 : 18.11.21 (수) 실험내용 : 키토산 필름 제조

- 실험과정 : 셀룰로오스, 키토산 혼합 필름 실험 결과, 필름이 제대로 형성되지 않았다. 키토산 용액은 점도가 매우 높은 반면 셀룰로오스의 점도는 낮았다. 점도의 문제인지 확인해보기 위해 키토산만 사용해서 필름을 제조해보기로 하였다. 또한 Petri dish에 붓는 용액의 양이 적어서 필름 형성이 잘 되지 않은 것인가를 확인하기 위해 1차(10ml)보다 많은 양인 30ml를 부은 Sample도 만들었다. 또한 유리 재질의 판에 붓는 것이 필름 형성의 저해 요인인지 확인하기 위해 플라스틱 재질의 Petri dish도 사용해보았다.

- 실험결과 : 24시간 후 Sample 확인 결과 Sample이 건조되어 있지 않아서 뚜껑을 열고 추가적으로 6시간 더 건조시켰다. 건조된 Sample 확인 결과, 키토산 용액 10ml, 30ml를 사용한 Sample(유리 Petri dish사용)과 플라스틱 Petri dish를 사용한 Sample 모두 필름이 형성되지 않았고 플라스틱 Petri dish를 사용한 Sample은 약간 탄 자국이 있었다.

◇ 3차 실험날짜 : 18. 11. 22(목) 실험내용 : 용액의 제조 및 분산

- 실험과정 : 참고문헌에 의하면 셀룰로오스 용액 제조시 용액을 분산시켜야 하였다. 하지만 1차 실험 때 Sonication을 통한 셀룰로오스 용액의 분산이 이루어지지 않았다. 따라서 셀룰로오스 용액을 분산시켜서 다시 실험을 해보기로 하였다. 또한 참고문헌에 따르면 벤토나이트를 Nanofiller로 사용하기 전, 24시간동안 증류수에 넣어서 교반하여 수화시키고 Sonication시켜 전처리 시켜야하므로 두 물질의 Sonication을 진행하였다. 증류수 100ml를 첨가한 벤토나이트 1.5g을 Sonication을 이용하여 5분동안 30초 간격으로 분산시켜주었다. 1wt% 키토산 초산용액을 제조하기 위해 키토산 1g을 초산수용액 99ml에 넣고 225rpm에서 1시간 반 정도 교반시켜주었다. 지난 1차 실험에서 증류수에 잘 용해되지 않던 셀룰로오스 수용액의 문제점을 해결하기 위하여 총 2시간동안 30초 간격으로 Sonication을 이용하여 분산시켜주었다. Sonication을 시키는 동안 발생되는 열로 인해 물질의 변질을 우려하여 셀룰로오스가 담긴 비커를 얼음이 들어있는 상자에 넣어 분산을 진행하였다.

- 실험결과 : 분산된 셀룰로오스 수용액의 상등액은 잘 혼합된 상태였으나 침전액은 분산되지 않은 셀룰로오스가 보였다. 벤토나이트의 경우 분산시키기 전과 비교하여 더 옅은색을 띄었으며, 침전물이 보이지 않고 증류수와 균질하게 혼합되었다.

◇ 4차 실험날짜 : 18.11.26(월) 실험내용 : 용액의 제조 및 필름 제조

- 실험과정 : 이전 실험에서 필름을 수득하지 못해 조작 변수 중 하나인 키토산 용액의 농도를 높여 제조하기로 했다. 1wt% 대신 2wt%와 3.2wt%의 키토산 용액을 제조하였다. 이전 실험에서 분산시킨 셀룰로오스가 다시 침전된 상태를 확인하여 다시 초음파 분산기를 이용하여 분산시켜주었다. 분산된 셀룰로오스 용액을 이용하여 1차 실험과 셀룰로오스 용액의 분산 여부만 다른 Sample인 1wt% 키토산 용액/ 0.8wt% 셀룰로오스 분산액 혼합액을 만들었다. 이 첫 번째Sample과 키토산 용액의 농도가 다른 두번 째 Sample인 2wt% 키토산 용액/ 0.8wt% 셀룰로오스 분산액 혼합액을 만들었다. 또한 2차 실험에서 시도하였던 것처럼 키토산만을 이용한 농도를 2배, 3배로 높인 2wt% 키토산 용액, 3.2wt% 키토산 용액 Sample들을 만들었다. 총 4 종류의 Sample을 25ml씩 유리판에 부어 70℃에서 건조하였다.

- 실험결과 : 2wt% 키토산 용액, 3.2wt% 키토산 용액을 건조시킨 뒤에 3.2% 키토산 용액이 혼합된 Sample의 경우 기포가 많이 발생한 것을 확인할 수 있었다. 2wt% 키토산 용액이 혼합된 Sample의 경우 기포가 비교적 적어 농도의 차이 때문에 기포의 양이 달라졌음을 유추하였다. 1wt%키토산/ 셀룰로오스 분산액, 2wt% 키토산/셀룰로오스 분산액 Sample을 건조시키 전엔 불투명한 하얀색이었다. 건조시킨 후에 키토산 1wt%가 혼합된 Sample은 옅은 하얀색이었고, 키토산 2wt%가 혼합된 Sample은 불균질하며 짙은 불투명한 하얀색이었다. 결과를 고찰해보면 키토산의 농도가 높아졌을 때 셀룰로오스 분산액과의 교반 시간이 부족하여 Sample이 불균질하게 나타난 것으로 보인다. 4 종류의 Sample 모두 필름이 형성되지 않았다. 즉 셀룰로오스의 분산 여부, 3wt%까지의 고농도 키토산 용액의 사용은 모두 필름 형성의 중요한 변인이 아니었음을 확인할 수 있었다.

◇ 5차 실험날짜 : 18.11.29(목) 실험내용 : 제조된 필름의 침지시험

- 실험과정 : 지난 4차 실험에서 역시 필름을 Petri dish로부터 떼어내지 못하여, 관련 문헌을 참조해 침지실험을 진행하였다. 각각의 Sample에 양과 동일한 1N NaOH 용액과 에탄올을 Sample에 부어주고 각각 20분, 30분 동안 침지시켜주었다. NaOH 용액의 경우 증류수로 충분히 수세시켜주었으며, 침지시킨 필름을 실온에서 건조시켰다.

- 실험결과 : 1N NaOH 용액에 침지시킨 필름은 키토산 초산 수용액과 중화반응을 하여 초산 수용액 특유의 시큼한 냄새가 사라졌으며, 두 필름 모두 침지시키기 전과 비교해 필름에 가까운 반투명한 성상을 띄었다. 그러나 필름을 떼어낼 수는 없었기에 침지여부가 필름의 수득여부를 결정하는 주요 요인이 아니었음을 확인할 수 있었다.

◇ 6차 실험날짜 : 18.12.03(월) 실험내용 : 용액 및 필름의 제조, 시트의 변경

- 실험과정 : 앞선 실험들에서 용액의 농도, 침지 시험 여부가 필름의 수득에 영향을 주는 요인이 아님을 확인하고, Petri dish가 아닌 참조 문헌에서 나와 있는 Teflon 시트에 용액을 부어보기로 하였다. 1wt% 키토산 초산수용액과 0.8wt%의 셀룰로오스 분산 수용액, 1.5wt%의 벤토나이트 분산수용액을 3차 실험과 동일하게 제조하였다. 1wt% 키토산 초산수용액과 0.8wt%의 셀룰로오스 분산 수용액을 각각 48ml, 90ml를 넣은 용액과 상기 용액을 같은 비율로 혼합한 수용액에 벤토나이트 수용액 2ml를 추가 혼합한 용액 두 종류를 4시간동안 교반시켜주었다. 벤토나이트 수용액이 첨가된 혼합액의 경우 4시간 교반시킨 후에도 벤토나이트 입자가 제대로 혼합되지 않았기 때문에 다시 5분 동안 30초 간격으로 Sonication을 시켜주었다. 1wt% 키토산 초산수용액, 벤토나이트가 첨가된 혼합액과 첨가되지 않은 혼합액을 각각 5ml씩 Teflon으로 코팅된 판과 시트에 각각 부어주고, 70℃ 건조기에서 건조시켜주었다. 건조된 필름을 각각 1N NaOH 수용액과 에탄올에 침지시킨 후 실온에서 건조시켜주었다.

- 실험결과 : 벤토나이트가 첨가된 혼합액을 다시 Sonication 시켜줌으로써, 보다 균질한 용액을 얻을 수 있었다. 또한, 제조된 용액들을 이용해 Teflon 시트에 Sample을 제조할 때 표면장력에 의해 용액이 덜 퍼지는 양상을 확인할 수 있었다. 4시간 후 건조된 필름을 확인한 결과, 시트로부터 분리된 필름을 얻을 수 있었다. 1wt% 키토산 초산수용액으로 건조시킨 것은 투명하였으며, 벤토나이트의 혼합된 용액은 필름의 색상이 약간 갈색을 띄었다. 침지과정을 거친 필름의 단면을 살펴보니, 키토산만으로 제조된 필름은 육안으로 보기에도 표면이 매끄러웠으며, 벤토나이트가 첨가된 필름이 그렇지 않은 필름보다 표면의 매끄러움이 더 한 것을 확인할 수 있었다.

필름 건조 후 -벤토나이트 첨가(위), 첨가X(아래)

필름 성능 평가방법

셀룰로오스, 키토산, 벤토나이트를 이용하여 제조한 필름의 특성과 성능을 알아보기 위해 생분해도, SEM, 인장강도, 수분 투과도, Warm를 측정하였다. 평가대상은 ①LDPE 필름 ②셀룰로오스+키토산으로 제조된 필름, ③셀룰로오스+키토산+벤토나이트로 제조된 필름이다.

가. FE-SEM을 통한 Morphology 분석

◇ 공동기기센터에서 표면 관찰을 위해 시료를 샘플링한 후 FE-SEM을 측정한다.

1. 원형 stub 위에 측정하고자 하는 샘플의 크기에 맞추어 carbon tape를 붙인다.(이때 carbon tape의 면적이 샘플보다 과도하게 큰 경우 charge-up 현상이 발생하므로 알맞은 크기로 붙인다.)

2. 핀셋을 이용하여 carbon tape에 고정시킨다.(이때 각 샘플의 모서리부분을 눌러 단단히 고정시켜야 한다.)

3. 만들어진 stub를 15mA 60초간 pt 코팅을 한다.

4. 코팅되어진 시료를 이용하여 SEM을 측정한다.

나. 인장강도

◇ 필름이 파단할 때까지의 최대 인장 하중(Wmax)을 구하여 인장강도를 측정한다.

1. 지지대와 집게를 이용하여 필름을 아래와 그림과 같이 연결시킨다.

2. 필름이 연결된 하부 집게에 고리를 연결하고, 고리에는 증류수를 담을 수 있는 용기를 연결한다.

3. 연결된 용기에 물을 조금씩 부어가면서 필름이 끊어지는 지점을 관찰한다.

4. 각각의 필름이 끊어질 때의 물의 양을 측정하여 비교한다.

다. 수분투과도(투습도)

◇ 수분투과도(투습도)는 수분을 흡수하면 파란색이 없어지고 투명해지는 블루 실리카겔을 이용하여 측정한다.

1. 팔콘에 일정한 양의 블루실리카겔을 넣는다.

2. 블루 실리카겔을 넣은 튜브를 LDPE 필름, 셀룰로오스+키토산으로 제조된 필름, 셀룰로오스+키토산+벤토나이트로 제조된 필름으로 밀봉한다.

3. 항온기(36±1℃)에 넣은 뒤 색깔 변화를 관찰한다.

라. 생분해도

◇ 사용 후 매립 등 퇴비화 조건에서 자연계 존재하는 미생물에 의하여 자연 분해가 되는지 검사한다. 국내 환경부 환경 표지 인증 기준 EL 724:2016 및 국제 표준 ISO 14855-1을 참고하여 생분해도 시험을 진행한다. 국제 표준 시험법은 58+-2도씨의 항온을 유지하며 2개월된 비료와 함께 생분해성 플라스틱을 45일간 배양하여 배출되는 이산화탄소의 양을 바로 측정하고 이를 지정된 표준물질과 비교하여 생분해성을 평가하는 방법이다. 그러나 주어진 기간과 금액 내에서 이 시험법을 진행하기에는 무리가 있다고 판단하여, 아래와 같은 방법으로 실험을 진행한다.

1. 비커에 200ml의 EM 발효촉진제가 섞인 흙을 넣는다.

2. 흙 위에 LDPE 필름, 벤토나이트가 첨가되지 않은 필름, 벤토나이트가 첨가된 필름을 넣는다.

3. 습도가 유지되는 항온기(35℃) 안에 비커를 넣어놓고 매일 증류수 50ml씩 넣어 적셔준다.

4. 7일 동안 배양 후 전후의 질량 측정을 통하여 분해가 잘 이루어졌는지 확인한다.

마. 환경기여도

◇ LCA 분석을 통해 기존 제품과 견주어 생분해성 필름을 제작한 경우, 탄소 배출량이 얼마나 감소했는지를 WARM(Waste Reduction Model) tool을 이용하여 예측한다. WARM tool은 자원 생산, 재활용, 소각, 퇴비화, 혐기성 소화, 매립 등 자원의 발생부터 폐기에 이르는 전과정을 평가한다. 우리 조는 기존의 석유계 플라스틱 대비 10%의 탄소 배출량 감소를 목표로 한다.

바. 경제성 분석

◇ 기존 제품과 단위 무게 당 생산 단가를 비교하고 기존 제품의 경우 매립 비용까지 고려하여 가격을 산정하여 비교한다.

결과 및 평가

완료 작품의 소개

프로토타입 사진 혹은 작동 장면

포스터

관련사업비 내역서

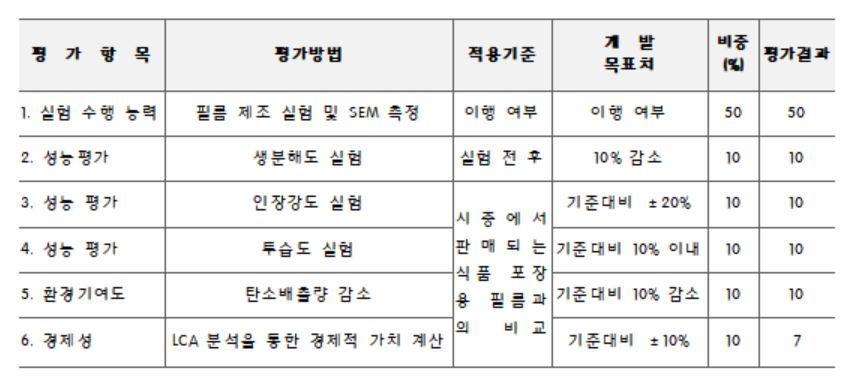

완료작품의 평가

1. 실험 수행 능력

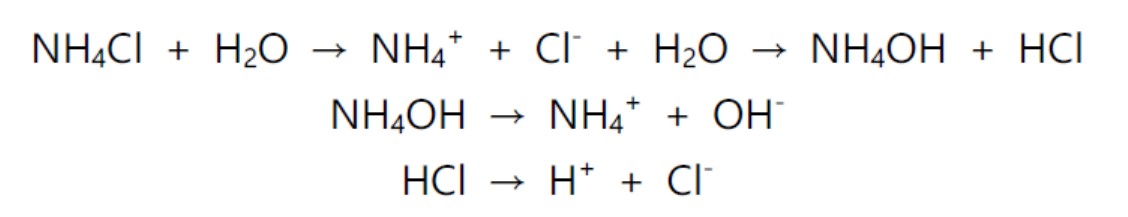

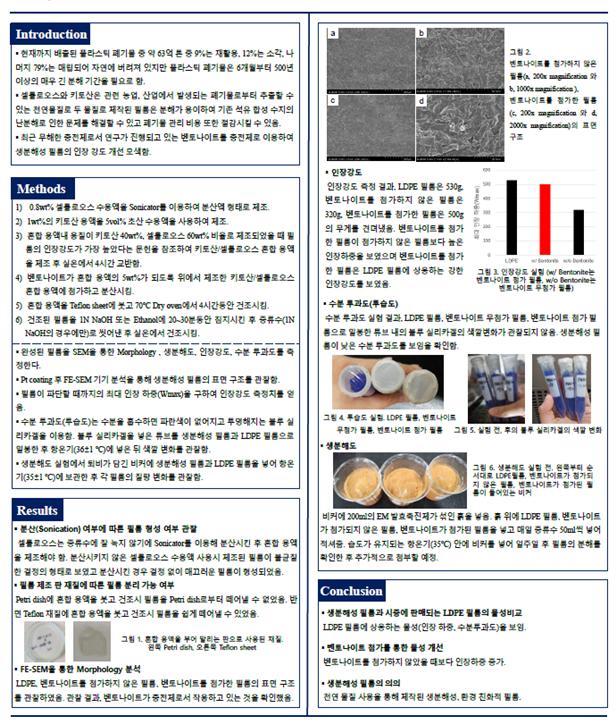

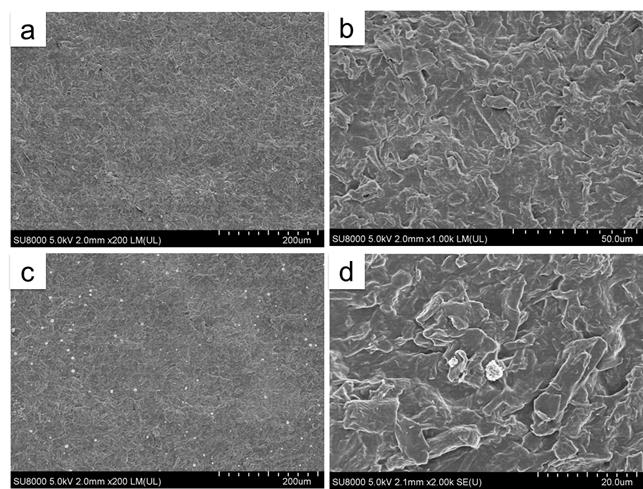

◇ 생분해성 필름이 만들어졌는지 확인하기 위해 FE-SEM을 이용하여 Morphology 분석을 하였다.

◇ LDPE 필름은 고압에서의 FE-SEM측정이 어려워 FE-SEM 분석은 셀룰로오스+키토산으로 제조된 필름, 셀룰로오스+키토산+벤토나이트로 제조된 필름을 대상으로 측정하였다.

◇ FE-SEM 결과 필름의 표면구조를 확인할 수 있었다. 그림 40 (a)와 (b)는 벤토나이트를 첨가하지 않은 필름이며 (c)와 (d)는 벤토나이트를 첨가한 필름이다. (c)와 (d)에서 벤토나이트가 고르게 분포되어 있어 충전제로서 작용을 하고 있다는 것을 확인할 수 있었다.

◇ 셀룰로오스와 키토산, 벤토나이트를 이용한 필름의 제조에 성공하였으며, 제조된 필름으로 SEM 분석을 이행하였기에 평가 결과를 만점으로 환산하였다.

벤토나이트를 첨가하지 않은 필름(a, 200x magnification 와 b, 1000x magnification ), 벤토나이트를 첨가한 필름(c, 200x magnification 와 d, 2000x magnification)의 표면 구조

2. 생분해도 실험

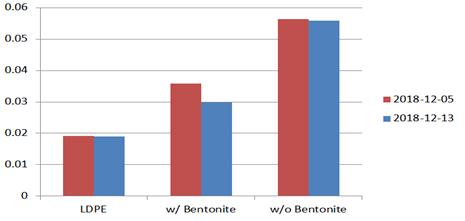

◇ 최초에 계획했던 평가방법은 45일 동안의 생분해도 실험을 통해 실험 후의 필름의 무게가 60% 감소하였는지 확인해보는 것이었다. 그러나 실험 일정이 계획했던 것에 비해 늦춰짐에 따라 생분해도 실험을 8일 밖에 진행하지 못하였고, 이에 따라 개발목표치 역시 10% 감소로 변경하였다.

◇ 12/5~12/13까지 생분해도 실험을 진행하였다. 실험을 진행하기 전 무게를 측정하였을 때 일반랩(LDPE)은 0.0192g, 벤토나이트가 첨가된 필름(w/ Bentonite)은 0.0359g, 벤토나이트가 첨가되지 않은 필름(w/o Bentonite)은 0.0564g이었다. 실험을 진행하면서 24시간 간격으로 증류수 50ml 씩 넣어 비커를 적셔주어야 하나 12/14~17 사이 약 72시간 , 12/17~18 사이 약 36시간의 간격으로 증류수를 적셔주어 비커 내 퇴비의 그을음 현상이 발생하였고, 필름과 퇴비가 분리되지 않았다. 따라서 6시간동안 필름을 증류수를 담은 Petri Dish에 넣어 퇴비와 분리되도록 하였다. 증류수로 세정한 필름을 다시 24시간동안 35℃에서 건조하여 무게를 잰 결과, 일반 랩은 0.0190g, 벤토나이트가 첨가된 필름은 0.0298g, 벤토나이트가 첨가되지 않은 필름은 0.0558g이었다.

◇ 생분해도 실험 전 후의 무게를 비교해 보면 무게 감소율이 벤토나이트가 첨가된 필름(16.99%), 벤토나이트가 첨가되지 않은 필름(1.06%), 일반 랩(1.04%) 순으로 높았다. 생분해성 필름, 특히 벤토나이트가 첨가된 필름의 생분해 가능성을 관찰할 수 있었다.

◇ 적용기준과 비교해봤을 때, 생분해도 실험 후 무게가 10% 이상 감소하여 개발목표치에 도달하였으므로 평가 결과를 만점으로 환산하였다.

생분해도 실험 전(12/5)과 실험 후(12/13) 필름의 무게 그래프

3. 인장강도 실험

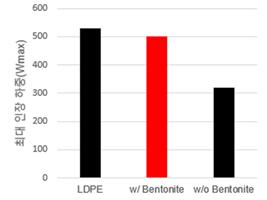

◇ 인장강도 측정 결과, LDPE 필름은 530g, 벤토나이트를 첨가하지 않은 필름(w/o Bentonite)은 320g, 벤토나이트를 첨가한 필름(w/ Bentonite)은 500g의 무게를 견뎌냈다.

◇ 벤토나이트를 첨가한 필름이 첨가하지 않은 필름보다 높은 인장하중을 보였으며 벤토나이트를 첨가한 필름은 LDPE 필름에 상응하는 강한 인장강도를 보였다.

◇ 적용기준과 비교해봤을 때, 인장강도 달성률이 94%로 개발목표치에 해당하므로 평가 결과를 만점으로 환산하였다.

인장 하중 그래프

4. 투습도 실험

◇ 수분 투과도 실험 결과, LDPE 필름, 벤토나이트 무첨가 필름, 벤토나이트 첨가 필름으로 밀봉한 튜브 내의 블루 실리카겔의 색깔변화가 관찰되지 않았다.

◇ 생분해성 필름이 낮은 수분 투과도를 보임을 확인하였다.

◇ 적용기준과 비교해도 차이 없는 투습도 실험 결과를 얻었으며 개발 목표치를 이루었으므로, 평가결과에 만점을 부여하였다.

그림 53 실험 전, 후의 블루 실리카겔의 색깔 변화

5. 환경기여도

◇ 전국폐기물통계조사(2016~2017년)에 따라 생활계 폐기물 중 필름류 포장재(과자봉지, 상품포장재, 일회용품 포장 필름 등)의 원단위 발생량을 구하였다. 종량제봉투 대상 폐기물 중 필름류 포장재의 4계절 평균 원단위 발생량은 17.24(g/일/인)이었으며, 재활용가능자원 폐기물 중 원단위 발생량은 8.63(g/일/인)이었다.

◇ 우리나라 2017년 인구 수는 51,778,544명이다.

◇ 한국보건산업진흥원이 실시한 ‘국내 범용 포장재의 사용실태 조사’ 결과 국내 범용 포장재 중에서 폴리에틸렌(PE)재질이 61.4%로 사용되는 것으로 나타났다.

◇ 2017년에 우리나라에서 배출한 필름류 포장재 배출량은 약 488921.5 ton 이다.

◇ 2017년에 우리나라에서 배출한 필름류 포장재 중 PE 배출량은 약 300197.8 ton이다.

◇ 미국 캘리포니아주립대와 조지아주립대 공동연구팀에 따르면 1950~2015년동안 전세계적으로 63억톤이 쓰레기로 폐기됐다. 폐기된 쓰레기 중 일부만 재활용(9%)되거나 소각(12%)되고 나머지(79%)는 매립되거나 자연에 그대로 버려졌다”고 보고했다.

◇ 위 소각률과 매립률을 통해 EPA가 제공하는 WARM tool을 이용하여 MTCO2E(Metric tons of carbon dioxide equivalent)를 산정한다. 생분해성 필름에 들어가는 원료인 셀룰로오스, 키토산, 벤토나이트는 생물질이므로 탄소 중립이 되어 소각, 매립시 이산화탄소 배출량을 0이라 가정한다. LDPE 필름 배출량이 PE 필름 배출량의 10%에 해당할 때와 100%에 해당할 때를 가정하여 그 범위를 산정한다.

◇ WARM 결과, LDPE 필름을 상기 제조한 생분해성 필름으로 대체하였을 때 소각, 매립에서 총 이산화탄소 저감량은 54,073.15 ton ~ 540,731.46 ton 범위 내로 예상할 수 있다. LDPE를 사용했을 때 이산화탄소 발생량은 총 이산화탄소 저감량의 약 9.13%~91.3%에 해당하므로 목표치에 도달하였다.

◇ 탄소배출량이 LDPE 배출량에 따라 기준대비 약 10배정도 감소되었으므로 개발 목표치에 충분히 달성되어 평가결과를 만점을 부여하였다.

6. 경제성

◇ LDPE의 단가는 1kg당 1500원이다. 셀룰로오스, 키토산 및 벤토나이트를 이용한 생분해성 필름의 1kg당 생산 단가를 구해보았다. 3ml의 혼합 용액(셀룰로오스 0.8wt% 45ml: 키토산 1wt% 24ml의 혼합용액)을 사용하여 0.0564g 무게의 필름을 제조할 수 있었다. 키토산 1wt% 용액 24ml 제조에 0.24g의 키토산, 24ml 빙초산5vol%((1.2ml 빙초산 원액), 22.8ml 물))이 사용되며 셀룰로오스 0.8wt% 용액 45ml 제조에 0.36g의 셀룰로오스가 사용된다. 벤토나이트는 0.03g 사용된다. 대량 구매 시 단가로 계산할 경우에, 키토산 1000g에 19250원. (1g에 19.25원), 셀룰로오스 1000g에 4493.5원. (1g에 4.5원), 벤토나이트 25kg에 88000원. (1g에 3.52원), 빙초산 1 metric ton(=1049000ml), 770,000원. (1ml에 0.734원)이다. 용액 69ml 제조에 사용된 원가를 계산해보면, 4.62원(키토산)+ 0.88원(빙초산 원액)+ 1.62원(셀룰로오스)+ 0.1원(벤토나이트) = 7.22원이므로 0.1046376812원/ml이 사용된다. 필름 0.0564g당 3ml의 혼합용액이 필요하므로 필름 1000g(1kg)당 53191.5ml 용액이 사용될 것이다. 즉 필름 1kg당 5565.84원의 생산단가가 나오게 된다.

◇ 대한민국에서 300197.8ton/년의 필름류 포장재가 사용되고 있으며 237156ton/년의 PE 필름류 포장재가 매립되고 있다. 2020년 7월 기준 생활폐기물 반입수수료는 70,056원/ton이다. 따라서 연간 1.66X10^10원(10,000,000,000원=백억)이 필요하다. 또한 연간 LDPE 생산, 소각, 매립 과정에서 발생되는 온실가스가 배출권거래에 의해 거래될 시 요구되는 금액은 540731ton(CO2)/년 X 26250원/ton(CO2) =1.42X10^10원/년이다. (탄소배출권 가격은 2018년 6월 기준)

◇ 1년 단위로 LDPE 필름, 생분해성 필름 생산 및 처리 비용에 요구되는 금액을 구해보면 다음과 같다.

LDPE(원/년) = 4.5X10^11(원료) + 1.66X10^10(매립비용) + 1.42X10^10(탄소배출권) 생분해성 필름(원/년) = 1.67X10^12(원료)

◇ 즉 단가는 생분해성 필름이 LDPE에 비해 3.7배정도 비싸고 연간 소요되는 비용도 매립비용, 탄소배출권을 고려하여도 3.7배정도 차이가 난다. 가격 차이를 극복하기 위해서 정제된 키토산 및 셀룰로오스를 구입해서 사용하는 것이 아닌 직접 추출을 통해 원료를 공급하여 단가를 낮추거나 환경세 등의 도입을 통해 LDPE의 단가를 높이는 등의 정책이 필요할 것으로 보인다. 또한 가격에 고려되지 않은 환경적인 악영향(난분해로 인한 매립지 내 용적 불변, 분해시 용출되는 미세 플라스틱에 의한 인체 위해성)도 추가적으로 고려되어야 할 것이다.

◇ 단가가 시중에서 판매되는 것에 비해 약 3.7배 비싸므로 개발목표치에 달성하지 못하였다. 그러나 환경적 가치 면에서 의의가 있기 때문에 7점을 부여하였다.

향후계획

◇ 천연 물질을 원료로 하여 친환경적이며, 기계적 물성이 향상된 생분해성 필름을 제조하였다. 실제로 제품으로 상용화되기 위해 필요한 성분을 추가한다. 키토산과 벤토나이트의 위해성이 낮은 장점을 살려 일회용 밴드에 적용되기 위하여 수지부에는 본 생분해성 필름을, 접착부엔 천연고무를 사용할 수 있다. 낮은 수분투과도와 생분해성의 장점을 살려 색소를 주입하여 멀칭필름에 적용될 수 있다.

◇ 정해진 기간과 예산 내에 평가를 완료하기 위해 생분해도 평가를 일주일 동안 진행하였다. 이후 제품을 출시할 때 국제 표준 시험법대로 58+-2도씨의 항온을 유지하며 2개월된 비료와 함께 생분해성 플라스틱을 45일간 배양하여 배출되는 이산화탄소의 양을 바로 측정하고 이를 지정된 표준물질과 비교하여 생분해성을 평가하여 인증을 받는다.

◇ 마찬가지로 제품을 출시할 때 인장강도시험기 (Universal Testing Machine)를 이용하여 국내 환경부 환경 표지 인증기준 EL724를 위한 시험규격인 KSM 3001(폴리에틸렌 필름의 기계적 성질 시험 방법) , 국제 시험규격인 ASTM D 882 (두께 1mm 이하얇은 플라스틱 시트의 인장시험)대로 인장 시험을 진행하여 인증을 받는다.

◇ 통기성(=산소 투과도, O2 permeability values)은 ASTM D3985 등의 규격에 따라 MOCON OXTRAN 1/50기기에 의해 측정한다. 방수성(=수분 투과도, Water vapor transmission rate(WVTR))은 ASTM F1249 등의 규격에 따라 MOCON PERMATRAN-W 1/50 기기에 의해 측정하여 인증을 받는다.

특허 출원 내용

내용