"1조. 분뇨의 질주"의 두 판 사이의 차이

(→부품도) |

(→개발 과제의 개요) |

||

| (같은 사용자의 중간 판 11개는 보이지 않습니다) | |||

| 28번째 줄: | 28번째 줄: | ||

===개발 과제의 개요=== | ===개발 과제의 개요=== | ||

====개발 과제 요약==== | ====개발 과제 요약==== | ||

| − | + | ◇ 폐의약품을 처리하는데 있어 약국, 보건소 수거가 제대로 이루어지지 않기 때문에 폐수로 흘러가는 폐의약품이 존재하며, 폐수로 인한 수계오염이 문제로 거두되고 있다. | |

| + | |||

| + | ◇ 대표적 난분해성 폐의약품 성분인 카르바마제핀, 메틸렌블루은 생물학적 분해에 대한 강한 저항성을 가지고 현존 폐수처리공정에서 낮은 제거효율을 보이고 있어, 이를 처리하는 것을 본 공정설계의 주 목적으로 한다. | ||

| + | |||

| + | ◇ 기존 폐수처리 MBR공정에 TCSPC (TiO₂ - Coconut Shell Powder Composite) 광촉매 분말 활성탄을 폐수와 같이 흘려보내고, 더 나아가 멤브레인조에서 UV를 조사하여 난분해성 폐의약품 성분을 더 효과적으로 처리하고자 한다. | ||

====개발 과제의 배경 및 효과==== | ====개발 과제의 배경 및 효과==== | ||

| − | + | ||

| − | ====개발 과제의 목표와 내용==== | + | ◇ 폐수로 흘러 들어가는 폐의약품 성분을 처리하기 위해 사용되는 공법에는 대표적으로 AOP와 MBR이 있지만, 두 방식으로도 처리되지 않는 난분해성 물질이 아직 존재하는 만큼, 이에 대한 개선이 필요하다. |

| − | + | ||

| + | ◇ MBR 공법은 설비가 고가이며, 멤브레인 성능유지를 위한 유지관리비가 높다는 단점이 있다. 또한 독립형 MBR 시스템만으로는 로라티딘(Loratidine), 카르바마제핀(Carbamazepin, CBZ) 및 하이드로클로로티아지드(Hydrochlorothiazide)와 같은 특정 의약품을 거의 제거 할 수 없다. 특히 우리가 익히 간질이라고 알고 있는 뇌전증의 치료 약물성분인 카르바마제핀은 생물학적 분해에 대한 강한 저항성이 있으며 최대 30%의 낮은 제거 효율을 보인다. | ||

| + | |||

| + | ◇ 또한 산화환원 지시약이나 동물세포의 핵을 염색하는 데 사용되는 염료인 메틸렌블루(Methylene blue)는 1800년대 말부터 말라리아 치료제, 비뇨기계 진통제로 사용되기 시작했으며, 최근에는 중독치료제 화장품 등 다양한 의학 분야에서 사용되고 있다. 하지만 인체에 지속적으로 노출될 시 급성 식도점막 손상, 아나필락시스 쇼크, 급성 폐부종 등의 부작용을 일으킨다. | ||

| + | |||

| + | ◇ 따라서 폐수 처리과정에 있어 폐의약품 성분을 효율적으로 제거하기 위해 기존의 MBR 공정에 TiO₂와 코코넛 껍질을 합성한 TSCPC를 이용한 광촉매 분말 활성탄을 폐수와 같이 흘려보낸다. 본 공정에서 멤브레인조에서 UV를 조사하여 처리효율을 개선하고 카르바마제핀과 메틸렌블루에 대한 처리효율을 추가적으로 얻는 것을 이 설계의 목표로 둔다. | ||

| + | |||

| + | ====개발 과제의 목표와 내용 ==== | ||

| + | |||

| + | ◇ 현재 MBR공정이 많이 사용되고 있으나, 인 및 난분해성 폐의약품 성분 제거에 큰 효율을 보여주지 못한다는 단점을 가지고 있다. 기존 MBR공정에 TCSPC 광촉매 분말활성탄과 광촉매 반응조를 결합시켜 메틸렌블루와 카르바마제핀의 제거효율을 더 높이고, 공정을 더 콤팩트하게 설계한다. | ||

| + | |||

| + | ◇ TiO₂ 광촉매만이 아니라, 코코넛껍질파우더를 합성한 TCSPC가 실제로 더 제거효율이 높은지, 기존 공정에 비해 관리가 용이한지 비교를 통해 설득력과 논리성을 확보한다. | ||

| + | |||

| + | ◇ 최종적으로는 현존 폐의약품 폐수 노출량을 대상으로, 기존 MBR공정에 TCSPC 광촉매 기법을 도입했을 때의 최적공정설계를 통해 노출량의 비교함으로써 수계에 들어가는 폐의약품 성분 중 특히 메틸렌블루와 카르바마제핀을 최대한 줄이는 공정을 고안하고자 한다. | ||

===관련 기술의 현황=== | ===관련 기술의 현황=== | ||

| 149번째 줄: | 166번째 줄: | ||

◇ 더 나아가 폐의약품 관리에 대해 공학적 측면뿐만 아니라 정치적, 제도적 측면에서의 접근에 대한 필요성을 인식시킨다. | ◇ 더 나아가 폐의약품 관리에 대해 공학적 측면뿐만 아니라 정치적, 제도적 측면에서의 접근에 대한 필요성을 인식시킨다. | ||

| + | |||

===구성원 및 추진체계=== | ===구성원 및 추진체계=== | ||

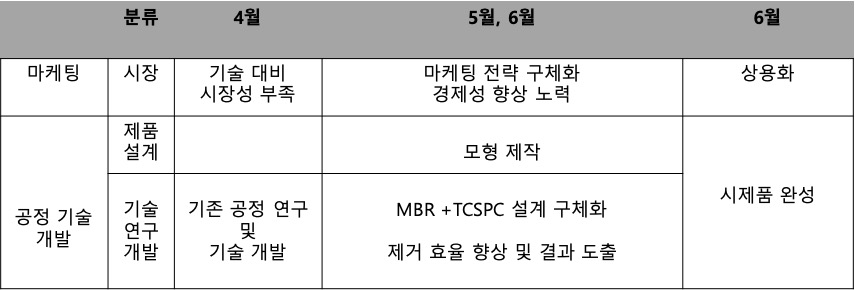

| − | + | ◇추진체계 및 개발일정 | |

| + | |||

| + | |||

| + | |||

| + | [[파일:그림1.jpg]] | ||

| + | |||

| + | |||

| + | ◇구성원 | ||

| + | |||

| + | 최** 설계 도면 제작 및 모형 제작 | ||

| + | |||

| + | 김** 마케팅 전략 구체화 및 기술현황 조사 | ||

| + | |||

| + | 박** 기존 공정 연구 조사 및 MBR 설계 구체화 | ||

| + | |||

| + | 최** TCSPC 설계 구체화 및 시장조사 | ||

==설계== | ==설계== | ||

| 265번째 줄: | 298번째 줄: | ||

'''호기조 용적''' | '''호기조 용적''' | ||

| − | 호기조용적식 | + | [[파일:호기조용적식.png]] |

PXT (일 총 고형물 발생량) = 28,062 VSS/d | PXT (일 총 고형물 발생량) = 28,062 VSS/d | ||

| 278번째 줄: | 311번째 줄: | ||

V = Activated sludge required for denitrification/ Activated sludge concentration in the anoxic tank | V = Activated sludge required for denitrification/ Activated sludge concentration in the anoxic tank | ||

| − | + | [[파일:파이선2.png]] | |

F/Max = 0.24 g COD/g VSSd | F/Max = 0.24 g COD/g VSSd | ||

| 291번째 줄: | 324번째 줄: | ||

질소 제거효율 , 생체량으로 동화되는 질소의 분율(f)을 통해 호기조에서 무산소조로 생물반응조 혼합액 이송률을 구할 수 있다. | 질소 제거효율 , 생체량으로 동화되는 질소의 분율(f)을 통해 호기조에서 무산소조로 생물반응조 혼합액 이송률을 구할 수 있다. | ||

| − | + | [[파일:내부반송률식1.png]] | |

TNRefficiency = 0.5 | TNRefficiency = 0.5 | ||

| − | + | [[파일:내부반송률식2.png]] | |

f = 0.156 | f = 0.156 | ||

| 323번째 줄: | 356번째 줄: | ||

이론적 산소요구량을 사용하여 현장조건 산소요구량을 다음과 같이 구할 수 있다. | 이론적 산소요구량을 사용하여 현장조건 산소요구량을 다음과 같이 구할 수 있다. | ||

| − | + | [[파일:폭기량식1.png]] | |

ODfield = 2,260 kg/d | ODfield = 2,260 kg/d | ||

| + | |||

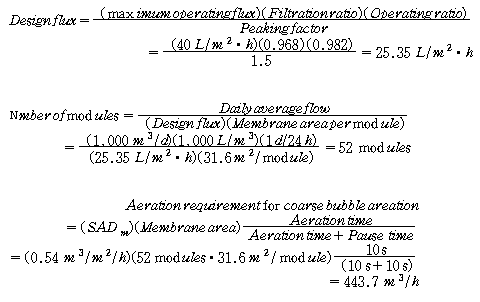

'''분리막 시스템 설계''' | '''분리막 시스템 설계''' | ||

| − | + | [[파일:분리막식1.png]] | |

| 350번째 줄: | 384번째 줄: | ||

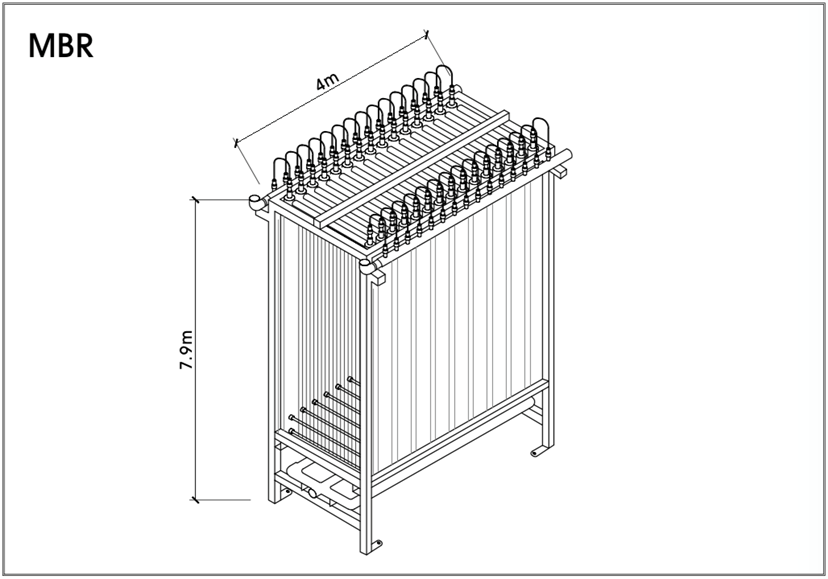

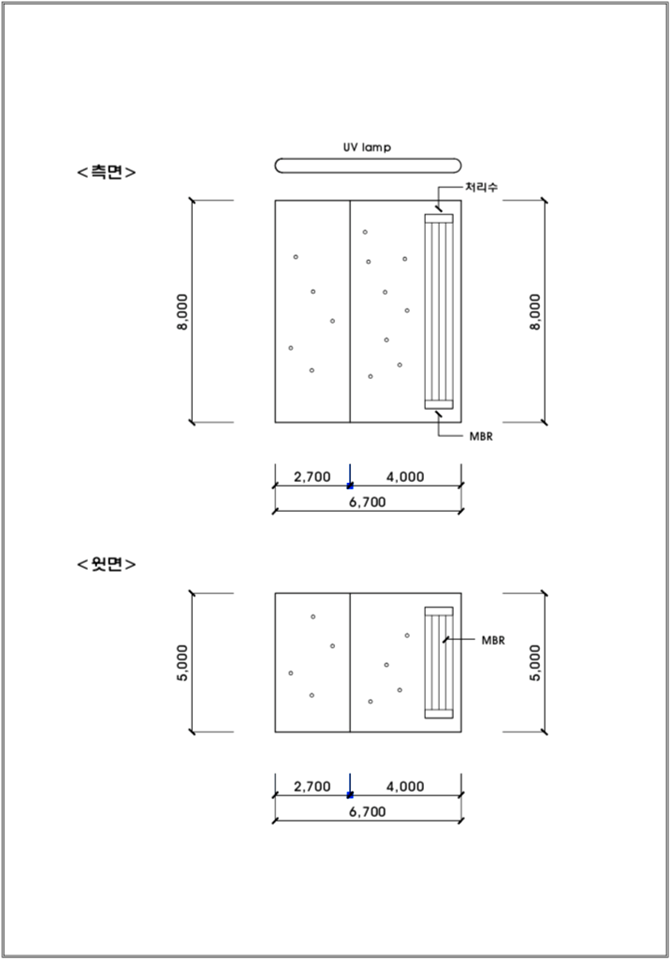

'''Membrane 설계도''' | '''Membrane 설계도''' | ||

| − | [[파일: | + | [[파일:MBR_분노의질주.png]] |

2020년 6월 21일 (일) 18:11 기준 최신판

프로젝트 개요

기술개발 과제

국문 : 난분해성 폐의약품 제거를 위한 TCSPC-MBR 복합기술

영문 : Combination of integrated membrane bioreactors and the TCSPC (TiO2 - Coconut Shell Powder Composite) for the removal of non-degradable drugs

과제 팀명

분뇨의질주

지도교수

한인섭 교수님

개발기간

2020년 3월 ~ 2020년 6월 (총 4개월)

구성원 소개

서울시립대학교 환경공학부 20114300** 최**(팀장)

서울시립대학교 환경공학부 20114300** 박**

서울시립대학교 환경공학부 20114300** 최**

서울시립대학교 환경공학부 20114300** 김**

서론

개발 과제의 개요

개발 과제 요약

◇ 폐의약품을 처리하는데 있어 약국, 보건소 수거가 제대로 이루어지지 않기 때문에 폐수로 흘러가는 폐의약품이 존재하며, 폐수로 인한 수계오염이 문제로 거두되고 있다.

◇ 대표적 난분해성 폐의약품 성분인 카르바마제핀, 메틸렌블루은 생물학적 분해에 대한 강한 저항성을 가지고 현존 폐수처리공정에서 낮은 제거효율을 보이고 있어, 이를 처리하는 것을 본 공정설계의 주 목적으로 한다.

◇ 기존 폐수처리 MBR공정에 TCSPC (TiO₂ - Coconut Shell Powder Composite) 광촉매 분말 활성탄을 폐수와 같이 흘려보내고, 더 나아가 멤브레인조에서 UV를 조사하여 난분해성 폐의약품 성분을 더 효과적으로 처리하고자 한다.

개발 과제의 배경 및 효과

◇ 폐수로 흘러 들어가는 폐의약품 성분을 처리하기 위해 사용되는 공법에는 대표적으로 AOP와 MBR이 있지만, 두 방식으로도 처리되지 않는 난분해성 물질이 아직 존재하는 만큼, 이에 대한 개선이 필요하다.

◇ MBR 공법은 설비가 고가이며, 멤브레인 성능유지를 위한 유지관리비가 높다는 단점이 있다. 또한 독립형 MBR 시스템만으로는 로라티딘(Loratidine), 카르바마제핀(Carbamazepin, CBZ) 및 하이드로클로로티아지드(Hydrochlorothiazide)와 같은 특정 의약품을 거의 제거 할 수 없다. 특히 우리가 익히 간질이라고 알고 있는 뇌전증의 치료 약물성분인 카르바마제핀은 생물학적 분해에 대한 강한 저항성이 있으며 최대 30%의 낮은 제거 효율을 보인다.

◇ 또한 산화환원 지시약이나 동물세포의 핵을 염색하는 데 사용되는 염료인 메틸렌블루(Methylene blue)는 1800년대 말부터 말라리아 치료제, 비뇨기계 진통제로 사용되기 시작했으며, 최근에는 중독치료제 화장품 등 다양한 의학 분야에서 사용되고 있다. 하지만 인체에 지속적으로 노출될 시 급성 식도점막 손상, 아나필락시스 쇼크, 급성 폐부종 등의 부작용을 일으킨다.

◇ 따라서 폐수 처리과정에 있어 폐의약품 성분을 효율적으로 제거하기 위해 기존의 MBR 공정에 TiO₂와 코코넛 껍질을 합성한 TSCPC를 이용한 광촉매 분말 활성탄을 폐수와 같이 흘려보낸다. 본 공정에서 멤브레인조에서 UV를 조사하여 처리효율을 개선하고 카르바마제핀과 메틸렌블루에 대한 처리효율을 추가적으로 얻는 것을 이 설계의 목표로 둔다.

개발 과제의 목표와 내용

◇ 현재 MBR공정이 많이 사용되고 있으나, 인 및 난분해성 폐의약품 성분 제거에 큰 효율을 보여주지 못한다는 단점을 가지고 있다. 기존 MBR공정에 TCSPC 광촉매 분말활성탄과 광촉매 반응조를 결합시켜 메틸렌블루와 카르바마제핀의 제거효율을 더 높이고, 공정을 더 콤팩트하게 설계한다.

◇ TiO₂ 광촉매만이 아니라, 코코넛껍질파우더를 합성한 TCSPC가 실제로 더 제거효율이 높은지, 기존 공정에 비해 관리가 용이한지 비교를 통해 설득력과 논리성을 확보한다.

◇ 최종적으로는 현존 폐의약품 폐수 노출량을 대상으로, 기존 MBR공정에 TCSPC 광촉매 기법을 도입했을 때의 최적공정설계를 통해 노출량의 비교함으로써 수계에 들어가는 폐의약품 성분 중 특히 메틸렌블루와 카르바마제핀을 최대한 줄이는 공정을 고안하고자 한다.

관련 기술의 현황

State of art

◇ 하수처리장 내 폐의약품 처리 현황

최근 의약물질의 자연계로의 유입을 방지하기 위해 하수 내에 함유된 잔류의약물질을 처리하기 위한 고도화된 하수처리공정들이 도입되고 있다. 위해성과 난분해성이 있는 유기물질의 처리효율을 높이기 위해 대표적으로 오존이나 과산화수소(H₂O₂), UV 등을 사용한 고도산화처리 기술, 활성탄 흡착공정, 막분리 공정 등이 있다.

◇ MBR 기술

MBR (Membrane bioreactor)은 일반적인 생물반응조와 분리막기술(MF막, UF막분리법 등)을 결합시킨 것으로 분리막생물반응기라고도 한다. MBR은 최초 및 최종 침전지가 필요 없고, 농축조의 부피 또한 감소되어 공간과 유지가 용이하다. 또한 추가슬러지가 발생하지 않아 수처리 후의 수질이 고도화되는 특징이 있다.

◇ 광촉매 TiO₂

광촉매는 빛을 받아서 광화학반응을 가속화시키는 물질을 통칭한다. TiO₂는 높은 산화·환원력과 더불어 광촉매능이 뛰어나고, 가격이 저렴할 뿐만 아니라 물리화학적으로 매우 안정하며, 인체에 무해한 물질로 알려져 있기 때문에 다양한 분야에서 많은 연구가 수행되어오고 있다.

TiO₂ 표면에 밴드갭 에너지 이상의 빛 에너지가 조사되면 가전도대(valence band)에 있는 전자가 전도대(conduction band)로 전이하면서, 전자(e−)와 정공(h+) 쌍이 생성된다. 가전도대에서 생성되는 정공은 산화반응에 기여하며, 표면에 흡착된 물 분자와 반응하여 하여 hydroxyl 라디칼(·OH)을 생성시키거나 직접 반응을 통하여 유기물을 산화시킨다. 전도대에서 생성되는 전자는 산소분자의 환원반응을 일으켜 superoxide 이온(·O2−)을 형성하고, 몇 단계의 추가 반응을 통하여 hydroxyl 라디칼을 생성시킨다. 정공과 전자에 의해서 생성된 hydroxyl 라디칼에 의해 유기물이 이산화탄소와 물로 분해될 수 있다.

◇ TiO₂-Coconut Shell Powder Composite (TCSPC)

위에서 설명했듯이 TiO₂는 친환경적 정화소재로 널리 사용되고 있으나, 낮은 비표면적으로 수중의 유기오염물질에 대한 낮은 흡착력을 보여준다. 또한 수중의 TiO₂분말들은 쉽게 뭉쳐져서 광원에서 발생한 광자를 차단하여 전체적인 광촉매 산화력을 감소시키거나 사용된 나노분말을 재사용하기 위해 필터링과 같은 분리공정을 반드시 거쳐야 하는 단점을 가지고 있다. 이러한 단점을 극복하기 위해 높은 비표면적을 가진 다양한 지지체를 TiO₂와 합성하게 되는데, 활성탄을 TiO₂의 지지체로 사용할 경우 광촉매 반응에 의해 분해된 유기오염물질에서 생성된 중간계물질들을 흡착하므로 잔류 오염물질을 완전히 처리할 수 있다. 따라서 높은 탄소함량과 낮은 무기물질 함량을 가지고 있는 농업 폐기물인 코코넛 껍질 분말을 이용하여 TiO₂와 합성한 후, 한 번의 탄화공정을 통해 새로운 형태의 코코넛 껍질 분말 복합체 (TiO₂-Coconut Shell Powder Composite : TCSPC)를 제조할 수 있는 것이 선행연구로 확인되었다.

기술 로드맵

특허조사

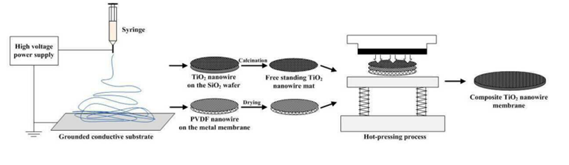

◇ 이산화티타늄 나노구조체가 결합된 분리막 및 그 제조방법

본 발명(공개특허 10-2014-0006188)은 이산화티타늄을 분리막에 고정시킴에 있어서 분리막의 비표면적이 감소되거나 분리막의 투과성능이 저하되는 것을 억제함과 함께 이산화티타늄 및 분리막에 의한 미량오염물질 제거 효율을 극대화할 수 있는 이산화티타늄 나노구조체가 결합된 분리막 및 그 제조방법에 관한 것이다.

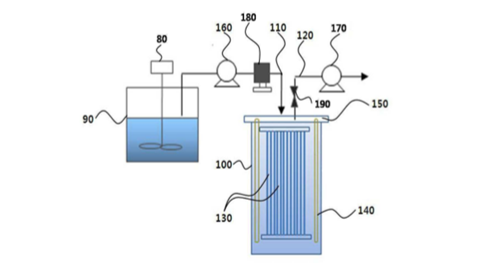

◇ 광촉매 나노입자가 고정된 다공성 알루미나 멤브레인을 포함하는 수처리시스템, 이의 운전방법 및 이를 이용한 폐수의 정화방법

본 발명(공개특허 10-2014-0134990)은 광촉매 나노입자가 고정된 다공성 알루미나 멤브레인을 포함하는 수처리시스템 및 이를 이용한 폐수의 정화방법에 관한 것이다. 상세하게는 유기오염물질을 포함하는 폐수를 공급하는 공급부 및 상기 공급부로부터 폐수가 공급되고, 내벽으로는 복수 개의 자외선 램프가 구비되며, 그 내부로는, 광촉매 나노입자들이 고정된 복수 개의 다공성 알루미나 멤브레인을 포함하는 분리모듈이 구비되는 광촉매 반응기를 포함하는 시스템이다. 본 발명은 알루미나 멤브레인에 광촉매를 고정시키기 때문에 이를 다시 회수해야하는 추가 공정이 없어 비용을 절감할 수 있고, 광촉매를 안정적으로 고정화할 수 있는 고정방법을 개발하여, 알루미나 멤브레인을 이용하여 오염물질을 분리함과 동시에 광촉매를 이용하여 고도산화 수처리를 가능하게 함으로써 고효율의 수처리를 가능하게 한다.

특허전략

◇ 기존 고도 산화처리에 광촉매 반응기를 설치할 경우, 광촉매에 의한 분해 반응 후에 폐수로부터 미세 광촉매 입자를 제거하기 위해 후속곡정으로 MBR를 부가적으로 설치하여 사용하여야 했다.

◇ 게다가 막의 오염으로 인해 광촉매를 전부 회수하는 것이 어려우며, 처리장치 밖으로 유출되는 광촉매의 손실로 인한 처리비용 증가로 인한 문제점이 있다.

◇ 따라서 본 조는 위의 특허 방식을 접목하여 다른 광촉매보다 강한 산화력을 가지고 가격이 저렴한 TiO₂를 광촉매로 설정하고, 여기에 코코넛 껍질 파우더를 합성한 TCSPC 멤브레인에 접목시켜 이를 포함하는 TCSPC-MBR 수처리시스템을 개발하고자 한다.

관련 시장에 대한 분석

경쟁제품 조사 비교

◇ G&C 엔지니어링에서 2019년 개발한 ‘간헐적 미세기포주입 및 TIPS 재질 중공사막에 의한 막오염 저감형 MBR 기술’

- 장점 기존 사용하던 NIPS 재질의 분리막이 아닌 TIPS를 재질로 분리막을 만들었으며, 미세기포 발생장치 공정을 결합함으로써 기존 분리막 공정보다 송풍량을 저감했으며, 전체 전력 소비의 30% 이상을 저감시키는 효과가 확인됐다.

◇ 정우이엔티 2017년 개발한 ‘이삭 MBR 수처리 시스템’

- 장점 loT 기술이 적용돼 스스로 분리막을 진단하고, 이를 세정할 수 있다. 기존 MBR에 비해 세공비용이 저렴하고, 설치 공간이 작으며, 유지관리비를 절감할 수 있다. 물리세정볼을 사용해 MBR 파울링을 제거할 수 있으며, 슬러지 처리비용을 대폭 절감할 수 있다.

마케팅 전략

◇ 강점 - 기존 공정들에 비해 특정 화학물질(특히 CBZ)을 제거하는데 탁월한 효과를 보인다. - 기존에 사용된 TiO2를 개조함으로써 수거비용을 줄일 수 있다. - 전체 공정이 아닌 사용 막의 재질만을 바꾸기 때문에 교체 가격이 저렴하다.

◇ 약점 - MBR 공법의 특성상 선택한 대상물질만을 처리하기 때문에 처리할 수 있는 화학물질이 한정적이다.

◇ 기회 - 세계의 화학물질에 의한 위험성에 대한 관심이 커져감에 따라, 본 공법은 친환경 공정으로써 그 방향성이 세계적 추세와 같은 선상에 있다. 독일, 프랑스를 필두로 세계 주요 국가들의 친환경 정책이 추진되고 있는데, 추가적인 의약물질을 제거할 수 있는 것은 물론 이산화탄소 배출량을 저감할 수 있는 이 공법도 같은 목표를 지향하고 있다.

- 질병의 치료와 예방을 위해 의약품을 연구 및 제조하는 산업인 제약 산업은 바이오 산업과 더불어 5차 산업 혁명의 기반으로 주목 받고 있으며, 우리나라 역시 적극 투자하고 있는 산업 중 하나이다. 2018년 글로벌 의약품 시장의 규모는 1조 3492억 달러에 다다를 만큼 큰 해외 시장으로 지속적으로 더 많은 연구가 이루어 질 것으로 예상된다. 시장이 성장해나가고 있는 지금, 의약품의 처리 방법에 대한 관심의 필요성을 인식하고 미리 투자할 수 있도록 한다.

◇ 위협 - 사람에게 직접적으로 와 닿는 피해가 나타나지 않아, 본 공법에 대한 대중들의 필요성에 관한 인식이 부족하다. 따라서 본 공법의 처리효율을 최대한 부각하기 위해 현재 폐의약품으로 인한 수계오염의 실태를 알릴 필요가 있다.

-우리나라에서는 2010년 폐의약품 수거사업이 대대적으로 일어났지만, 법적 규제가 없고 지역마다 일관된 규칙이 없었고 처리비용의 책임소재에 대한 합의점을 찾지도 못하여 큰 효과를 얻지 못한 채 다시 방치되어 있는 수준이다.

◇ 판매대상 - 따라서 지자체, 국가적 차원에서 폐의약품 미세오염 물질 처리를 지원할 수 있도록 본 공법의 도입을 강력하게 주장할 수 있다.

- 이는 비단 우리나라뿐만 아니라 미국, 유럽 등 세계 각국에서도 염두하고 있는 문제이다. 따라서 국내를 비롯해 수계오염을 일으키는 폐의약품 관련 미세오염물질을 최대한 제거하고자 하는 다양한 국가 및 기업에 판매할 수 있다.

◇ 판매대상에게 호소하기 위한 전략 - 폐의약품 관련 투자에 대한 중요성을 인지시키기 위해 ‘5차 산업혁명’이라는 키워드를 강조할 필요가 있다. 의약품 시장의 규모가 성장하고 있는 모습과 함께 지금부터 사업에 참여하면 다른 국가들보다 한 발 앞서 주도권을 갖고 우위를 점할 수 있다는 점을 드러낸다. 이외에도 설계 공정 운영 시 갖게 되는 장점 중에서 ‘이산화탄소 저감’을 강조한다. 저탄소 성장은 모든 국가에서 내걸고 있는 목표이기 때문에 좋은 이미지를 얻을 수 있을 것으로 예상한다.

- 설계 공정이 가지는 효과를 극대화시켜 보여주기 위해 처리효율을 강조한다. 처리 대상물질의 위험성과 인체에 축적될 경우의 부작용도 함께 나타내주어 본 설계의 중요도와 필요성을 각인시킨다. 현재까지의 시민들의 폐의약품 처리에 대한 낮은 인식도 또한 함께 보여줄 필요가 있다.

- 한 편으로 실제 운영 이후의 방향에 대해서도 고민해본다. 공익광고, SNS를 이용한 홍보를 통해 국민 들을 대상으로 본 공법의 장점에 대해 설명하거나, 이미지에 대한 여론 조사를 실시하는 등 본 공정뿐만 아니라 국가적 차원에서 폐의약품 수거, 처리 방법에 대한 홍보를 병행하며 국민들의 관심을 얻는다. 더 나아가 폐의약품 처리와 관련해 정치적, 제도적인 지원을 통해 자연스럽게 제약 산업에 대한 관심도 증가시키며 ‘폐의약품처리 강국, 5차 산업혁명 선두 대한민국’으로 발돋움할 수 있는 첫걸음을 함께할 수 있다는 비전을 제시한다. 이 때, 2010년 사업이 실패로 돌아갔던 원인과 해결책을 면밀히 분석해낼 필요가 있다.

개발과제의 기대효과

기술적 기대효과

◇ 코코넛 껍질 분말을 이용하여 흡착능력을 높인다.

◇ 광촉매 산화력을 높인다.

◇ 난분해성 폐의약품 제거율을 높인다.

◇ 탄화공정의 감소를 통해 이산화탄소 배출량을 감소시킨다.

경제적 및 사회적 파급효과

◇ 막 제조 시 여러 번 합성할 필요 없이 단 한 번의 탄화 공정으로 진행하여 제조비용을 줄인다.

◇ 수체 속 의약물질을 제거함으로써 의약화학물질이 토양과 수계에 잔존하여 생태계 및 인간의 건강에 악영향을 미칠 수 있는 가능성을 줄인다.

◇ 의약물질의 환경 배출 억제를 위해 제안되고 있는 국제협약과 규제를 고려할 때, 국제적인 동향에 부합하는 공공이익을 추구한다.

◇ PPCPs 처리기술개발과 대책수립을 촉진시킨다.

◇ 더 나아가 폐의약품 관리에 대해 공학적 측면뿐만 아니라 정치적, 제도적 측면에서의 접근에 대한 필요성을 인식시킨다.

구성원 및 추진체계

◇추진체계 및 개발일정

◇구성원

최** 설계 도면 제작 및 모형 제작

김** 마케팅 전략 구체화 및 기술현황 조사

박** 기존 공정 연구 조사 및 MBR 설계 구체화

최** TCSPC 설계 구체화 및 시장조사

설계

개념설계안

막 모듈의 종류

Tublar membrane

Tubular membrane module은 모세관막과 할로파이버멤브레인과 유사한 기하하적 구조를 가지지만 규모의 차이가 크다. 이러한 관형 멤브레인은 5~25mm의 외경을 갖추고 있다. 또한 모세관막과 할로파이버막과는 다르게 독립적으로 쓰이지 않는다. 이러한 막은 다공성 스테인리스강, 세라믹 또는 플라스틱 튜브에 설치되는데, 이 때 튜브의 직경은 10mm이상이다. 모듈에 들어가는 튜브의 수는 4~18개까지 다양하지만 이 범위에 제한되지는 않는다. 이중 내부 직경이 비교적 높은 세라믹 튜브는 대부분 이러한 tublar module로 구성되는데, 열교환기 속 튜브와 유사하게 내부에 평행하게 위치한다. 공급 용액은 양극화의 영향을 피하기 위해 유로 입구를 크게 해유 속을 크게 유지시킨다. 반면 침투액은 선택적 막을 통해 전달된다. 이 모듈은 유체 역학 전난류의 형성이 용이해 농도 분극 및 오염에 대한 저항성이 크지만 비용이 상대적으로 높다는 특징을 가지고 있다. 또한 Tublarmodule은 고농도의 현탁액을 분리할 수 있다는 장점이 있지만 충진밀도는 300m2/m3 미만으로 다소 낮고 크기가 크다는 단점이 있다.

Hollow fiber membrane

Hollow fiber 막은 보통 10㎛의 내경과 150~200㎛의 외경을 가진 미세한 섬유 다발로 구성된다. 또한 막의 세공이 치밀해서 분리공정에 유효한 활성층이 존재해서 중공사막의 내부를 가압하는 내압형 중공사막이 있다. 따라서 hollowfiber 다발 내부의 유체의 흐름은 층류로 평막이나 tubular막에 비하여 분리막 표면에서 농도 분극 현상이 발생할 수 있다. 따라서 처리수를 공급하기 전에 전처리 공정이 필요하다.

일반적으로 섬유는 보통 횡방향으로 이동할 수 있도록 약간의 느슨함이 있고, 섬유 다발을 통해 슬러지를 공기로 들어 올린다. 물은 외부로부터 개별 섬유 내부로 흐르고, 한쪽 끝 또는 양쪽 끝에 있는 저장고에서부터 모여 매니폴드로 공급된다. Hollow fiber는 산업용과 지자체용 MBR에 모두 독점적으로 사용될 만큼 많이 이용되고 있다. 또한 종종 하부막의 재폭기 에너지 수요에 기반해 대형 설비에 선호된다.

Flat sheet membrane

평막은 상단의 선택적 평막과 하단의 평막으로 구성된다. 그리고 그 사이에 그물 같은 소재를 배치해 공간을 만들고, 반대편에도 같은 소재를 넣어 샌드위치 같은 모듈을 형성한다. 평막 모듈은 채널 간격이 0.5~10mm이며 층류 영역에서 작용한다. 평막과 막 지지판에 의해 구성된 가압 급수실과 여과수실을 번갈아 조합하여, 필터프레스와 같은 다층구조를 하고 있다. Plate and Frame형과 같이 막을 수직으로 다수 배치한 것과 stalk형으로 막을 수평방향으로 배치한 것이 있다. Cross flow 여과방식으로 운전하는 것이 일반적이다. 또한 평막을 원판상으로 회전시키는 형식도 있다. 모든 평막 제품의 경우, 슬러지는 모듈 아래에 위치한 재폭기에서 공급되는 기포에 의해 맴브레인 채널을 통해 위로 공기가 공급된다. 평막은 산업용과 지자체용 적용 모두를 위해 hollow fiber와 마찬가지로 많이 사용되며, 때로는 운영상의 단순성에 기초하여 소규모 설치용으로 선호된다.

최근 hollow fiber와 flat sheet 멤브레인이 가장 많이 사용되어지고 있는데, 본 설계에서는 시공의 용이성, 경제성과 운영상의 장점을 고려하여 비교해 본 결과 flat sheet 멤브레인을 사용하기로 하였다.

광촉매

광촉매 반응이란 자외선이 조사된 광촉매 표면에서 생성된 hydroxyl radical, superoxide radical 등의 강한 산화력에 의해 광촉매 표면에 흡착된 물질을 분해하는 반응을 말한다. 광촉매 반응은 크게 산화물 반도체를 이용하는 불균일계 광촉매 반응과 유기금속화합물을 이용하는 균일계 광촉매 반응으로 구분할 수 있다. 불균일계 광촉매 반응에서는 반응물이 촉매에 흡착되고 이들이 촉매표면에서 반응하며 생성물이 촉매로부터 탈착되는 단계를 거쳐 화학반응이 진행된다.

MBR공정과 광촉매의 결합

MBR을 사용하는데 있어, 가장 큰 문제는 파울링이 일어난다는 것이다. 파울링은 폐수처리를 하는데 있어, 막의 막힘이나 부착층이 형성되는 현상을 말하며, 이는 막의 여과기능을 저하한다. 이런 문제로 인해, MBR공정은 처리비용이 비싸진다는 단점을 가지고 있다. 이때 tio2는 안좋은 수질 상태에서도 안정적으로 상태를 유지하며, 반영구적으로 사용이 가능하기 때문에 상업적 사용에 적합한 물질로 평가받고 있다.

MBR 공정에 TiO2, TiO2 합성물을 넣어 수처리를 한 사례가 존재하는데, (An integrated MBR-TiO2 photocatalysis process for the removal of Carbamazepine from simulated pharmaceutical industrial effluent . 2011)에 따르면 MBR에 TiO2 광촉매를 사용하는 경우 95%의 CBZ(Carbamazepine) 처리효율을 보여주었다.

또한 (Investigation of antifouling properties of polypropylene/TiO2 nanocomposite membrane under different aeration rate in membrane bioreactor system, 2019)에 따르면, TiO2를 MBR에 첨가했을 경우, 막굴곡도가 감소하는 것을 확인할 수 있다. 막 굴곡도는 용질의 저항도에 영향을 미치며, 용질의 저항도가 높으면, 투과도가 감소하며 반대로 저항도가 높으면, 투과도가 증가한다. 이를 통해, 대게 용존산소량이 높아도 낮아도 문제가 발생하지만, PP.TiO2를 사용하면 높은 수준의 용존산소량에서 fouling deposition을 효율적으로 제거하게 도와주며, 이는 fouling 문제를 해결하는데 도움을 준다는 것을 확인할 수 있었다.

TiO2를 활성탄과 합성하여 사용하는 기법도 존재하지만, 제조비용이 굉장히 비싸며, 열처리 공정을 거치게 되면서 많은 양의 이산화탄소를 배출하게 된다. 이런 문제점의 대안으로 TiO2를 활성탄이 아닌 농업폐기물중 하나인 코코넛 껍질 분말과 합성하는 TCSPC가 만들어졌다. (TCSPC 제조 및 흡착 광촉매 산화 활성 평가. 2015)에 따르면 TCSPC는 기존 TiO2에 비해 기공면적, 기공률, 비표면적이 증가하는 것을 확인할 수 있었으며, TiO2와 TCSPC각각으로 수중의 메틸렌블루를 제거해본 결과, TCSPC로 메틸렌블루 제거했을 때의 처리효율이 가장 높은 것을 확인할 수 있었다.

이를 통해, 기존 MBR 공정에 TiO2 광촉매 합성물을 함께 처리하면, 폐수에 존재하는 화학물질을 제거하는데 효율적인 것을 알아볼 수 있었으며, 본 설계의 목적인 폐수에 존재하는 난분해성 화학물질 제거하는데 있어, TCSPC 복합체를 사용하는 것이 경제적으로도, 제거효율적으로도 적합하다는 결론을 내릴 수 있었다.

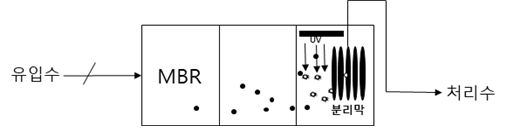

공정도

국내 하수처리장 중 한곳을 임의로 설정하여, 스크린을 통과한 유입수를 본 공정에서 처리할 폐수로 설정하였다. 크게는 혐기성, 호기성조 그리고 광촉매 기술을 결합한 분리막조를 합친 MBR공법으로, TCSPC 광촉매 분말활성탄을 폐수에 함께 흘려보내 접촉표면적을 증가시키고, UV조사를 통해 난분해성 폐의약품 성분을 효율적으로 제거하는 시스템을 설계하고자 한다.

이론적 계산 및 시뮬레이션

MBR 설계 도시 하수를 처리하는 MBR 시스템을 설계하는데 있어, 생물반응조와, 분리막 시스템 설계를 포함한다. 이때 무산소조와 호기조는 완접혼합형으로 운영된다 가정한다.

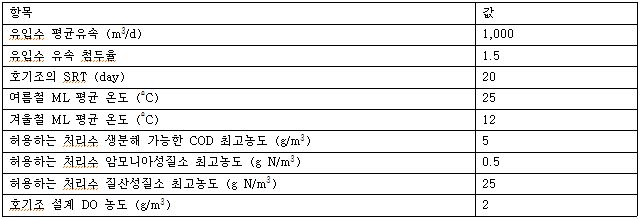

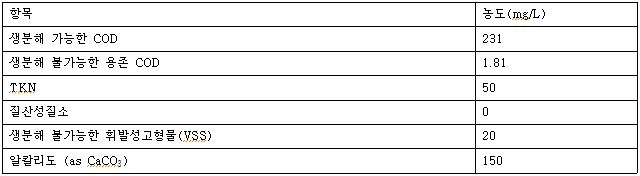

<설계를 위한 일반 정보>

<유입수 성상(중흥 공공하수처리시설 데이터)>

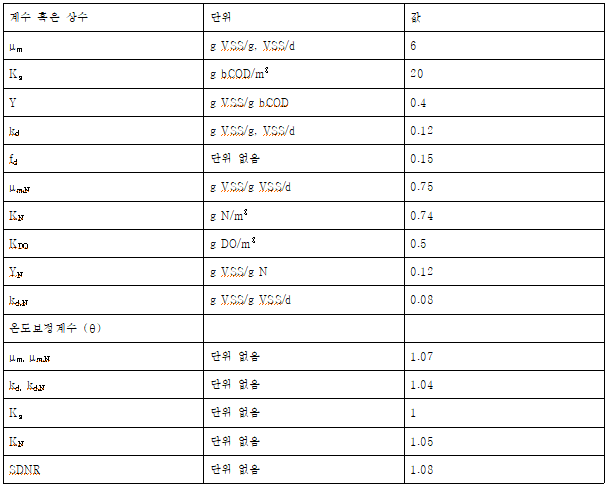

<활성슬러지 동역학계수>

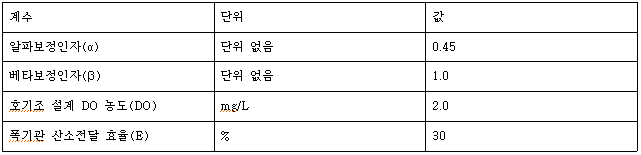

<폭기 관련 계수>

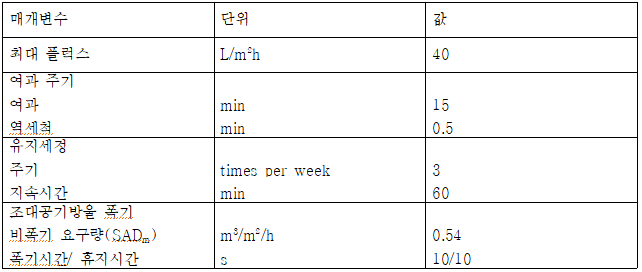

<분리막 시스템 운영을 위한 매개변수>

질산화 동역학을 통한 SRT 점검

생물반응조를 설계할 때 SRT 값이 호기조에서 충분이 질산화를 이룰 수 있는 최소 SRT보다 크도록 설정했는지를 확인해야 한다.

μm,AOB(T) = μm,AOB(T)θ(T-20) = 0.44 g VSS/g VSSd KN(T) = KN(20ºC)θ(T-20) = 0.50 g N/m3 kd,AOB(T) = kd,AOB(20ºC)θ(T-20) = 0.06 g VSS/g VSSd

μAOB = 0.12 g/gd

SRT = 8.3 d 안전율을 2라고 가정 하더라도, 16.6일이 나오므로 설계 SRT 20일에 비해 작기 때문에 SRT 값은 20일로 설정한다.

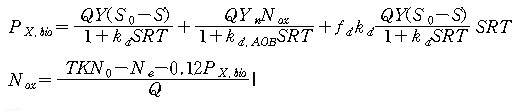

생물반응으로 인한 고형물 생산량 추정

오염물의 분해속도, 슬러지 생산속도는 미생물의 양에 의존하며, 휘발성 현탁고형물과 미생물의 양이 직접적인 비래관계를 가지기 때문에 고형물 생상량을 추정하는 과정은 필수적이다.

NOX를 35와 50사이에서 0.1 간격으로 한번씩 가정함으로써 PX,bio를 구해 가정값과 새로 구한 NOX값의 오차가 가장 적은 값을 추정할 수 있었다. PX,bio = 43,702 g VSS/d NOX = 42.2 g/m3

호기조 용적

PXT (일 총 고형물 발생량) = 28,062 VSS/d V = Mass of solids in a bioreactor/ Total solids concentration in a bioreactor

= 70.1m3

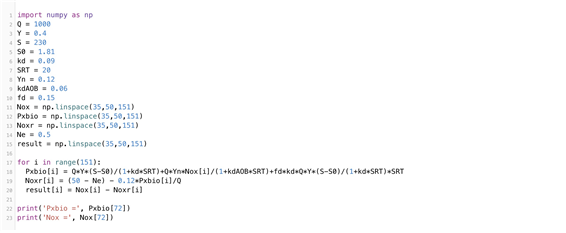

무산소조 용적 설계

무산소조 용적 역시 3.1.2의 방식과 비슷하게 용적을 가정한뒤 추정값과의 오차가 가장 작은 용적값을 찾아야 한다. F/Max = QS0/Vax/Xax V = Activated sludge required for denitrification/ Activated sludge concentration in the anoxic tank

F/Max = 0.24 g COD/g VSSd SDNR(20ºC) = 0.0335 g NO-3 N/g VSSd SDNR(20ºC) = 0.0181 g NO-3 N/g VSSd 탈질에 필요한 생체량 = 860,000g VSS 무산소조 용적(Vax) = 107.5m3

내부반송률

질소 제거효율 , 생체량으로 동화되는 질소의 분율(f)을 통해 호기조에서 무산소조로 생물반응조 혼합액 이송률을 구할 수 있다.

TNRefficiency = 0.5

f = 0.156 Qr = 800 m3/d

알칼리도 요구량

생물반응조에서 알칼리도가 모자라면 pH가 내려가고 생물반응 효율이 낮아지기 때문에 pH를 일정하게 유지하기 위해 적정량의 알칼리도가 존재해야 한다.

질산화를 통해 소모되는 알칼리도 = 301 mg/Las CaCO3 탈질을 통해 회복되는 알칼리도 = 69 mg/Las CaCO3

추가 알칼리도 = 유입수 알칼리도 - 질산화로 소모되는 알칼리도 + 탈질로 보충되는 알칼리도 - 최소 잔여 알칼리도 = (150 - 301 + 69 - 50 mg CaCO3/L = -132 mg CaCO3/L

잉여 슬러지 폐기량 추정

일 슬러지 폐기량 = PXT / MLVSS 농도 = 28062/8000 = 3.5m3/d

생물반응에 소요되는 폭기량

ODtheory = Q(S0 - S) + 4.32QNox - 2.86Q(Nox - NO3,e) - 1.42PX,bio

= 300,255 g O2/d

이론적 산소요구량을 사용하여 현장조건 산소요구량을 다음과 같이 구할 수 있다.

ODfield = 2,260 kg/d

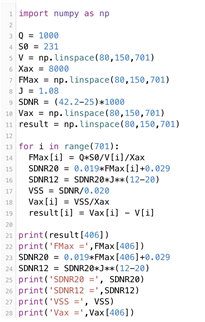

분리막 시스템 설계

TCSPC MBR

An integrated MBR-TiO2 photocatalysis process for the removal of Carbamazepine from simulated pharmaceutical industrial effluent, G.Laera, 2011 에 따르면 MBR 공법에 광촉매를 사용할 경우 기존에 제거하기 힘들었던 CBZ의 제거효율을 최대 95%까지 끌어 올릴 수 있다.

실제로 실험에서 10.1mg/L 가량 유출되던 CBZ가 광촉매를 사용했을 경우 0.8mg/L 까지 줄어드는 것을 확인할 수 있다.

또한 TCSPC의 경우 비표면적이 기존 TiO2에 비해 굉장히 높으며, 최적의 합성조건은 소성온도 642ºC, 코코넛 껍질 분말 주입량이 22.7g이다.

부품도

<공정도>

<설계도면>

Membrane 설계도

반응조 설계도

자재소요서

내용

결과 및 평가

완료작품 소개

프로토타입 사진

내용

포스터

특허출원번호 통지서

내용

개발사업비 내역서

내용

완료 작품의 평가

내용

향후평가

내용

부록

참고문헌 및 참고사이트

내용

관련특허

내용

소프트웨어 프로그램 소스

내용