"팀명3"의 두 판 사이의 차이

2022adenv103 (토론 | 기여) (→완료작품의 평가) |

2023adenv3 (토론 | 기여) (→과제 팀명) |

||

| (다른 사용자 한 명의 중간 판 65개는 보이지 않습니다) | |||

| 3번째 줄: | 3번째 줄: | ||

==프로젝트 개요== | ==프로젝트 개요== | ||

=== 기술개발 과제 === | === 기술개발 과제 === | ||

| − | ''' 국문 : ''' | + | ''' 국문 : ''' 축산분뇨에서의 암모니아 포집 후 수소 추출 공정 |

| − | ''' 영문 : ''' | + | ''' 영문 : ''' Hydrogen extraction process after ammonia collection in barns |

===과제 팀명=== | ===과제 팀명=== | ||

| − | + | 요리조리조 | |

===지도교수=== | ===지도교수=== | ||

| − | + | 이상철 교수님 | |

===개발기간=== | ===개발기간=== | ||

| − | + | 2022년 3월 ~ 2022년 6월 (총 4개월) | |

===구성원 소개=== | ===구성원 소개=== | ||

| − | 서울시립대학교 환경공학부 | + | 서울시립대학교 환경공학부 20168900** 길**(팀장) |

| − | 서울시립대학교 환경공학부 | + | 서울시립대학교 환경공학부 20168900** 이** |

| − | 서울시립대학교 환경공학부 | + | 서울시립대학교 환경공학부 20188900** 서** |

| − | 서울시립대학교 환경공학부 | + | 서울시립대학교 환경공학부 20198900** 전** |

| − | |||

| − | |||

==서론== | ==서론== | ||

===개발 과제의 개요=== | ===개발 과제의 개요=== | ||

| + | |||

====개발 과제 요약==== | ====개발 과제 요약==== | ||

| − | + | ||

| + | ◇ 현재 축산에서 발생하는 분뇨의 처리가 퇴·액비화가 주를 이루며 사용되고 있지만, 그곳에서 배출되는 암모니아로 인해 미세먼지가 발생하거나 악취가 발생하는 등 환경오염에 영향을 끼치고 있다. 또한 탄소 배출로 인한 환경오염 문제가 심화됨에 따라 정부는 친환경 에너지 개발에 힘을 쓰고 있다. 그 중, 수소에너지는 탄소가 발생하지 않고, 적은 양으로 많은 전기를 생산할 수 있는 에너지로 주목받으며 그 수요가 높아지고 있다. 따라서 우리는 암모니아의 최대 발생원인 축사에서 분뇨를 처리시설로 운반하여 암모니아의 분해를 통해 수소를 생성하는 공정을 설계하고 친환경 자원 순환형 사회를 구축하는데 기여하는 것을 목표로 한다. | ||

| + | |||

| + | |||

====개발 과제의 배경==== | ====개발 과제의 배경==== | ||

| − | + | ||

| + | 암모니아의 발생 및 문제점 | ||

| + | |||

| + | ◇ 대기오염물질 총 발생량(4,562,000톤) 중 암모니아 발생량은 288,000톤이며, 이 중 가축분뇨 발생 암모니아는 217,000톤으로 전체 암모니아 발생량의 75.3%를 차지하고 있음. 이에 따른 가축분뇨의 처리방법으로 유기성 폐자원의 바이오가스 생산기술 적용이 중요한 축으로 인식되어 가고 있음. | ||

| + | ◇ 현재 국내 대부분의 바이오가스 시설에서는 혐기소화 후 발생하는 소화액은 정화처리나 액비화 방법 등에 의해 처리되고 있음. 액비화 방법이 주를 이루고 있으며, 향후 정화처리시설의 방류수 수질 기준이 더 강화되므로 액비화에 대한 선호도가 더욱 높아질 것으로 예상함. 그러나, 혐기소화 기술을 통해 발생하는 소화액은 그 투입량과 발생량이 거의 동량이므로 국내 여건과 같이 살포농지가 부족한 경우 액비로서의 활용성은 극히 제한적이며, 퇴·액비화된 형태로 논밭에 뿌려진 축산분뇨는 대기 중으로 암모니아를 배출하며, 이는 황산염, 질산염과 결합하여 미세먼지로 바뀌게 되어 대기오염을 일으킴. | ||

| + | |||

| + | 탈탄소를 위한 신에너지, 수소에너지 | ||

| + | |||

| + | ◇ 국제사회는 2015년 채택한 파리기후변화협정을 통해 기후위기 대응에 큰 걸음을 내딛고 있지만, 여전히 현재 사용되는 전기의 70~80%는 석유와 석탄 같은 화석연료에서 얻고 있음. 이에 세계가 주목하는 에너지 전환의 방안은 태양광, 풍력 등 자연의 힘을 이용하는 재생에너지와 수소에 화학반응을 일으켜 전기를 생산하는 수소에너지가 있음. | ||

| + | ◇ 정부는 에너지 전환 가속화와 고탄소 산업구조 혁신 등의 내용을 담은 ‘2050년 탄소 중립 추진전략’을 발표함. 여기서 정부는 탄소 중립의 핵심으로 ‘수소에너지원’을 꼽고 저렴하고 안정적인 공급체계를 구축하겠다고 밝힘. | ||

| + | |||

| + | 암모니아에서의 수소 추출 | ||

| + | |||

| + | ◇ 암모니아 분해를 통해 수소를 생성하는 공정은 암모니아를 고온에서 질소·수소로 분해하고, 상온에서 미반응 잔류암모니아를 제거. 그리고 난 후 상온 PSA(압력변동흡착) 공정에서 수소를 분리해 99.97% 이상의 고순도 수소를 생산함. | ||

| + | |||

====개발 과제의 목표 및 내용==== | ====개발 과제의 목표 및 내용==== | ||

| − | + | ||

| + | ◇ 축산에서 발생하는 분뇨의 공공처리시설에 암모니아 포집장치를 설비하고, 암모니아에서의 수소 추출을 통해 수소에너지의 이용에 이바지하는 공정을 설계하고자 함. | ||

| + | ◇ 분뇨의 소화과정에서 암모니아의 추출 순도 및 효율의 향상 | ||

| + | ◇ 열분해를 통한 암모니아에서 수소를 추출하는 과정에서 적정 온도 설정, 촉매제 선정, 부산물의 처리 방법. | ||

===관련 기술의 현황=== | ===관련 기술의 현황=== | ||

====관련 기술의 현황 및 분석(State of art)==== | ====관련 기술의 현황 및 분석(State of art)==== | ||

*전 세계적인 기술현황 | *전 세계적인 기술현황 | ||

| − | + | ||

| + | ① 국외 기술 현황 | ||

| + | |||

| + | 일본 | ||

| + | |||

| + | ◇ 일본에서 주로 활용하고 있는 가축분뇨처리시설은 퇴비화 시설이다. 이런 퇴비화 시설은 퇴적 방식으로 대규모 축산농가가 많은 러시아와 유사한 시스템을 활용하고 있는 것이 특징이다. 특히 퇴비의 수분 처리와 이를 수집하여 유통하는 과정에서 멸균, 악취 제거, 오염 원인 물질 제거 등의 기술이 동시에 단계적으로 이루어질 수 있도록 하고 있다. | ||

| + | |||

| + | ◇ 미야자키 목장에서는 로터리식 자동 교반 장치에 의한 가축분뇨의 퇴비화를 실시하고 있다. 원료 저장소에 모인 분뇨(수분함량 약 70~85%)에 수분 조절재로서 SPF돼지 등의 배설물 건조물을 넣고 수분을 60~65% 수준으로 재조정 후 스윙을 실시하고 그 교반조에 투입하는 과정으로 이루어진다. 퇴비는 12개월에 걸쳐 교반되면서 발효 퇴비 및 건조(수분 40% 전후)를 실시하여 교반조 출구에 배출된다. 생산된 퇴비는 ⅰ) 포장 환원용 ⅱ) 수분 조정재용 ⅲ) 가축 깔개료 등 각각의 용도에 맞게 사용하고 있다. | ||

| + | |||

| + | [[파일:3-1.png]] | ||

| + | |||

| + | 벨기에 | ||

| + | |||

| + | ◇ 벨기에 플라망 지역에서는 가축분뇨 과다문제를 해결하기 위해 VLM이란 단체를 만들고 그 안에 가축분뇨 수급 및 컨설팅을 담당하는 분뇨은행(Manure Bank)을 두어 가축분뇨 액비로 인한 오염 부하를 최소화하고 있다. | ||

| + | ◇ 분뇨은행은 EU의 지표수 질소 농도 기준인 50mg/L 이상 지역에서 생산되는 분뇨를 기준 이하 지역에서 액비로 이용할 수 있도록 가축 분뇨 수급과 농민들의 환경교육 업무를 담당하고 있다. | ||

| + | |||

| + | ◇ 미생물로 처리된 액비는 플라망 지역의 조사료와 옥수수 밭에 환원시킨다. (공휴일에는 액비 살포가 금지되며, 지중 살포를 통해 악취 발생을 최소화함.) | ||

| + | |||

| + | 프랑스 | ||

| + | |||

| + | ◇ 프랑스의 가축분뇨 처리방법은 크게 5가지 방법으로 최비, 호기처리법, 혐기성 소화, 물리적 화학처리, 기타 등으로 처리된다. | ||

| + | |||

| + | [[파일:3-2.png]] | ||

| + | |||

| + | ◇ 이와 같이 5가지 방법으로 처리된 양은 프랑스에서 배출되는 연간 총량(1억 2천만 톤)의 11.3%를 차지하고 있다. 앞으로는 혐기성 소화 방식이 점점 더 비중이 커질 것으로 예상된다. 소의 분뇨 처리에 중점을 두고 2020년까지 약 1,000개의 혐기성 소화 방식의 가축분뇨 처리시설이 건설될 것으로 예상된다. | ||

| + | |||

| + | ◇ 프랑스의 가축분뇨 정책은 RDS(Departmental Health Regulations)와 ICPE(Classified Installations for Environmental Protection) 프로그램을 통해 관리하고 있다. 추가로 유럽연합에서 발의된 법률(Nitrates Directives, Water Frame Directive)에 의해 특정 지역에서는 가축분뇨를 토양에 퇴비로 사용되도록 요구받고 있다. | ||

| + | |||

| + | ② 국내 기술 현황 | ||

| + | |||

| + | ◇ 우리나라에서 주로 활용하고 있는 가축분뇨 처리기술은 ⅰ) 교반식 발효증발시스템 ⅱ) 버켓 엘리베이터 교반식 발효 시스템이 있다. | ||

| + | |||

| + | [[파일:3-3.png]] | ||

| + | [[파일:3-4.png]] | ||

| + | |||

| + | ③ 기술 현황 요약 | ||

| + | |||

| + | ◇ 현재 국내·외에서 가축분뇨처리기술로 퇴·액비화 시설을 대부분 채택하고 있다. 이러한 기술 방식은 가장 보편적으로 사용되어 널리 알려져 있으며, 처리된 가축 분뇨를 재사용할 수 있다는 장점이 있다. 하지만, 퇴·액비 처리 시설에서 발생하는 다량의 암모니아는 심한 악취를 일으키고, 미세먼지 발생의 원인을 일으킨다. 그러므로, 현재 가축분뇨처리기술에서의 문제점인 암모니아는 현재 수소를 만드는 원료로서 각광받고 있다. 이러한 점을 이용한다면, 가축분뇨 처리시설에서의 수소 생산으로 친환경 에너지 개발을 기대해볼 수 있을 것이다. | ||

| + | *기술 로드맵 | ||

| + | |||

| + | [[파일:3-5.png]] | ||

| + | |||

*특허조사 및 특허 전략 분석 | *특허조사 및 특허 전략 분석 | ||

| − | + | ||

| − | + | ◇ 10-0475644 고효율 암모니아 가스 포집 방법 및 모니터링 장치 | |

| − | + | ||

| + | [[파일:3-6.png]] | ||

| + | |||

| + | 본 발명은 산성 수용액과 대기 중의 가스를 직접 접촉시키고 접촉시간을 최대화하여 암모니아를 포집한 후 가스와 용액이 완전히 분리가 일어나는 샘플러와 이 샘플러를 이용하여 포집 된 암모니아 농축액을 이온 크로마토그래피를 이용하여 자동 분석함으로써 연속, 실시간 암모니아를 모니터링하는 장치에 관한 것이다. | ||

| + | |||

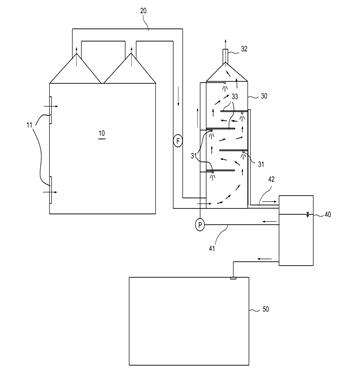

| + | ◇ 10-2363410 축사 내 암모니아 농축 순환식 악취 저감장치 | ||

| + | |||

| + | [[파일:3-6.png]] | ||

| + | |||

| + | 본 발명은 축사 내 암모니아 농축 순환식 악취 저감장치에 관한 것으로서, 축사 내에서 발생되는 악취 및 암모니아 가스의 정화 처리가 암모니아 농축수 순환 방식에 의해 효율적으로 이루어질 수 있도록 하여 악취 저감 효과를 극대화하게 된다. | ||

| + | 이를 실현하기 위한 본 발명은, 가축의 사육이 이루어지는 축사 하우징과 상기 축사 하우징으로부터 발생되는 악취 및 암모니아 가스가 안내관을 통해 유입되되, 내부에는 물분사를 위한 분사노즐이 구비되고, 상부에는 배기구가 구성된 분사실과 상기 분사실의 분사노즐로 물 공급이 이루어짐과 함께 분사된 물의 유입에 따른 순환이 이루어지는 순환수 저장부와 상기 순환수 저장부에 저장된 순환수의 오염 시 이를 별도로 배출하여 저장이 이루어지는 폐수 저장조를 포함하는 구성을 이루는 것을 특징으로 한다. | ||

| + | |||

| + | ◇ 10-0506321 초고순도 제품의 운송 및 저장 | ||

| + | |||

| + | [[파일:3-7.png]] | ||

| + | |||

| + | 본 발명은 제품 운송 및 저장 시스템에 관한 것으로, 내부와 외부가 있는 원통형 외주부를 형성하는 원통형 벽부와 두 개의 단부를 포함하는 탱크와 하나 이상의 측벽, 저벽 및 밀봉 가능한 착탈식 상단 커버가 구비되어 있는 오목형 박스로서, 이 상단 커버는 하나 이상의 측벽에 부착되어 이 밸브 박스를 밀봉할 수 있고, 이 밸브 박스의 측벽은 상기 원통형 벽부에 밀봉 가능하게 접합되며, 이에 따라 밸브 박스가 원통형 벽부를 통하여 탱크 외주부의 내부로 연장되어 그 일부 또는 전체가 상기 탱크 외주부의 내부에 배치되는 오목형 밸브 박스와 상기 밸브 박스 내에 배치되는 하나 이상의 밸브를 포함한다. 각 밸브는 제1 단부 및 제2 단부가 있는데, 각 제1 단부는 탱크 내부로 제품을 도입하거나 탱크로부터 제품을 배출하기 위하여 밸브 박스의 벽을 관통하는 파이프에 연결될 수 있으며, 상기 밸브들은 그 일부 또는 전부가 탱크 외주부 내에 배치되고 탱크 내의 제품은 상기 밸브가 밀폐될 때 이 탱크 주위의 대기로부터 격리된다. | ||

| + | |||

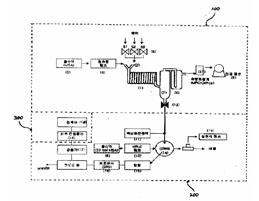

| + | ◇ 10-2315763 암모니아 분해 및 수소 생산 시스템 | ||

| + | |||

| + | [[파일:3-8.png]] | ||

| + | |||

| + | 본 발명의 수소 충전소용 암모니아 분해 및 수소 생산 시스템은 수소 저장체인 액상의 암모니아를 분해하여 발생하는 반응 생성물 중 미분해 암모니아를 흡착 및 분리하여 제거하고, 수소를 정제함으로써 고품위의 수소 생산 및 공급이 가능하다. | ||

| + | 특히, 본 발명의 분해 및 수소 생산 시스템은 상기 암모니아의 상변화 및 촉매 분해 반응 온도까지의 승온 과정에서 요구되는 열에너지를 고온의 반응 생성물 가스, 연소 가스 그리고 열교환으로 인해 승온 된 냉각수로부터 공급함으로써 열에너지 효율을 극대화할 수 있다. | ||

| + | 결과적으로, 수소 저장체인 액상의 암모니아를 분해함으로써 99.97% 이상의 순도를 갖는 고순도의 수소를 생산할 수 있는 암모니아 분해 및 수소 생산 시스템을 제공할 수 있어 청정 에너지원인 상기 암모니아 분해 및 수소 생산 시스템으로부터 생산된 수소는 차세대 운송 수단인 수소 자동차에 공급됨으로써 화석연료로부터 야기되는 지구온난화 및 대기오염 등의 문제점을 해결할 수 있을 것으로 기대된다. | ||

| + | |||

| + | □ 특허전략 | ||

| + | ◇ 신규성 | ||

| + | |||

| + | 1. 기존의 축산시설에는 악취 저감을 위한 시스템만 존재할 뿐 이를 활용하는 방안은 전무한데, 본 발명에서는 악취의 원인인 암모니아를 포집하여 수소로 전환해 활용하고자 한다. | ||

| + | |||

| + | 2. 포집한 암모니아에서 최근 신에너지로 주목받고 있는 수소를 추출해 경제성을 향상시킨다. | ||

| + | |||

| + | ◇ 진보성 | ||

| + | |||

| + | 1. 축산시설의 자발적인 참여를 유도하여 암모니아 포집량을 늘릴 수 있다. | ||

| + | |||

| + | 2. 수소 전환 장치는 고액이므로 각 지역별로 설치하여 운송비 대비 설치비를 절약할 수 있으며, 전환된 수소를 사회 발전에 사용할 수 있다. | ||

| + | |||

| + | 3. 암모니아 운송 장치를 재활용 가능한 것으로 설계하여 유지 및 관리에서 유리하도록 하며, 공병 회수 메커니즘을 역이용하여 축산시설의 부담을 줄인다. | ||

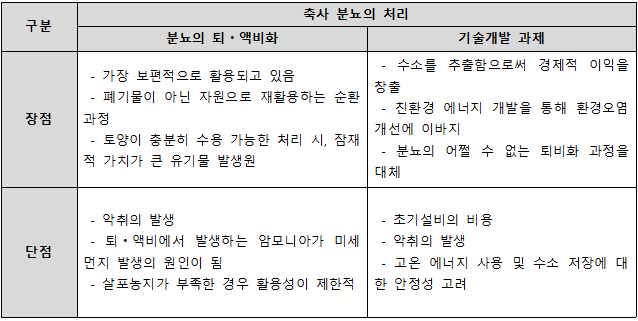

====시장상황에 대한 분석==== | ====시장상황에 대한 분석==== | ||

*경쟁제품 조사 비교 | *경쟁제품 조사 비교 | ||

| − | + | ◇ 국내 축사에서 발생하는 분뇨의 처리는 현재 대부분 처리시설에서 소화 과정을 거쳐 퇴·액비화 하여 살포하는 방식의 처리가 이루어지고 있다. | |

| + | |||

| + | [[파일:3-10.png]] | ||

| + | |||

| + | [[파일:3-12.png]] | ||

*마케팅 전략 제시 | *마케팅 전략 제시 | ||

| − | + | ◇ SWOT분석 | |

| + | |||

| + | [[파일:3-11.png]] | ||

===개발과제의 기대효과=== | ===개발과제의 기대효과=== | ||

====기술적 기대효과==== | ====기술적 기대효과==== | ||

| − | + | ◇ 환경오염물질 감축 가능 | |

| + | 기존 분뇨 처리방법 중 가장 큰 비중을 차지하는 퇴·액비화는 미세먼지, 악취 등의 환경오염물질 발생 문제가 존재한다. 이 비중을 줄이고 해당 기술의 비중을 늘림으로써 환경오염물질의 감축이 가능할 것으로 예상한다. 또한, 수소를 발전연료로서 혼소하여 사용할 경우, 전체 연료 중 수소의 비중에 따른 온실가스의 배출이 감소하여 환경오염을 방지할 수 있다. | ||

| + | |||

| + | ◇ 고순도의 수소 추출 방법 제시 | ||

| + | 현재 연료로서의 수소 가스가 주목을 받으며 수소의 수요가 증가하고 있다. 특히 고순도의 수소의 가치가 증대하고 있는데, 해당 공정의 설계를 통해 고순도의 수소를 추출하여 그 수요를 맞춘 공급이 이루어질 것이다. | ||

| + | |||

| + | ◇ 타겟 시장 확대 가능 | ||

| + | 하나의 수소추출시설에서 일정 구역 내 축사에서 발생하는 암모니아의 전량 처리를 담당하므로, 비교적 규모가 작은 축사에서도 분뇨저장조만 있다면 참여할 수 있어 타겟 시장을 넓힐 수 있을 것이다. | ||

| + | |||

====경제적, 사회적 기대 및 파급효과==== | ====경제적, 사회적 기대 및 파급효과==== | ||

| − | + | ◇ 경제적 효과 | |

| + | 기존의 처리방식인 바이오 연료 중 하나인 비료는 수요와 판매 가치가 낮아 경제적인 이점을 가져다주지 못하고 있다. 수요와 가치가 높은 수소 가스의 생산을 통해 경제적 가치 창출이 가능할 것으로 기대된다. | ||

| + | |||

| + | ◇ 사회적 파급효과 | ||

| + | 2019년도 전국 오염원 조사에 의하면, 우리나라의 가축 총사육두수는 2011년부터 계속 증가하고 있으며, 이에 따른 분뇨 발생량도 꾸준히 증가하고 있어 이 수치는 계속해서 증가할 것으로 예상된다. 암모니아의 최대 발생원에서 수소 생산 공정을 설계하여 운영함에 따라 친환경 자원 순환형 사회를 구축할 수 있을 것으로 기대된다. | ||

| + | |||

| + | ◇ 경제적 이익 추정 | ||

| + | 1) 수소 발생량 | ||

| + | 암모니아에서 수소를 추출하는 반응식()을 통해서 암모니아의 단위 질량 당 수소의 생성량을 알 수 있다. 또한 각 과정에서의 효율에 따라 생성되는 수소 가스의 양이 달라진다. 선행연구를 기반으로 NH3 포집 효율을 98%, NH3에서 H2로의 전환효율을 90%라 가정하여 암모니아의 단위 질량 당 생성되는 수소 가스의 양을 구하면 다음과 같다. | ||

| + | |||

| + | [[파일:3-13.png]] | ||

| + | |||

| + | 2) 수소 판매 수익 | ||

| + | 계산된 수소의 양에 국내 수소 경제 활성화 비전 중 2022년의 목표값인 6000원/kg H2를 곱해주면 단위 질량 당 판매 수익을 얻을 수 있다. | ||

| + | |||

| + | [[파일:3-14.png]] | ||

===기술개발 일정 및 추진체계=== | ===기술개발 일정 및 추진체계=== | ||

====개발 일정==== | ====개발 일정==== | ||

| − | + | [[파일:3-15.png]] | |

| + | |||

====구성원 및 추진체계==== | ====구성원 및 추진체계==== | ||

| − | + | ◇ 길기연 : 팀장, 경제성 분석, 특허 출원, 제품 제작 | |

| + | |||

| + | ◇ 이민재 : CAD 설계, 디자인, 프로그램 코딩 | ||

| + | |||

| + | ◇ 서진선 : 이론적 계산, 제품 설계, 시장 분석 | ||

| + | |||

| + | ◇ 전수경 : 경제성 분석, 총무, 특허 출원, 시장 분석 | ||

==설계== | ==설계== | ||

===설계사양=== | ===설계사양=== | ||

====제품의 요구사항==== | ====제품의 요구사항==== | ||

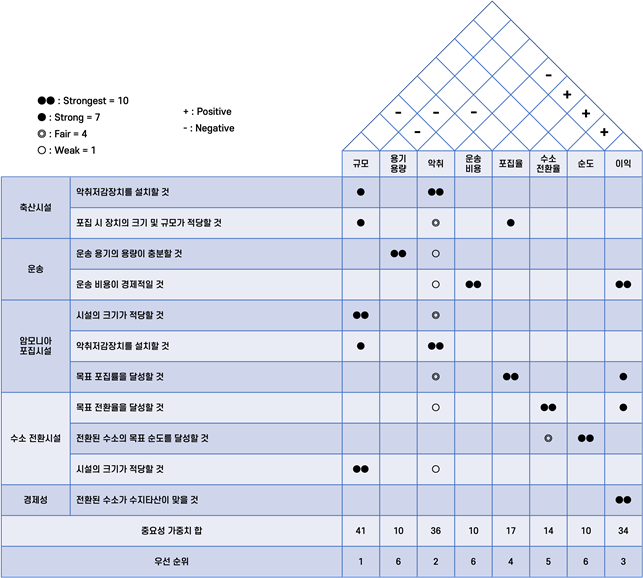

| − | + | 제품의 요구사항을 목록으로 나타내었다. 각 요구사항은 D(Demand, 반드시 고려할 사항)와 W(Wish, 상황에 맞게 고려할 사항)로 구분하였으며, 중요도의 정도에 따라 대, 중, 소로 표기하였다. | |

| − | ==== | + | |

| − | + | [[파일:캡처.GIF]] | |

| + | |||

| + | 1) 목표 암모니아 포집 효율(90%) 달성을 위한 적절한 방법 설정 | ||

| + | 본 공정은 축산시설의 분뇨 저장조에서 모인 축산 분뇨를 포집 시설로 운송하여 암모니아를 포집하는 방법으로부터 시작된다. 여러 암모니아 포집 방법 중 목표한 암모니아 포집 효율(90%)을 달성하면서 경제성이 좋은 적절한 방법을 선정한다. | ||

| + | |||

| + | 2) 분뇨 저장조 내 악취 저감 장치 설치 | ||

| + | 축산 시설에서 발생하는 악취물질은 황화합물류, 휘발성 지방산류, 페놀류, 인돌류, 암모니아 및 휘발성 아민류로 분류되고 있다. 이 물질들은 가축의 소화기관 또는 가축 분뇨를 저장하거나 처리할 때 분뇨가 혐기 발효되면서 생성되므로, 분뇨 저장조 내의 악취 발생은 불가피하다. 따라서 포집 및 운송 시에 적절한 장치를 설치하여 악취 저감을 하는 방안이 요구된다. | ||

| + | |||

| + | 3) 경제성 있는 운송 방식 선정 | ||

| + | 현존하는 운송 방식에는 여러 가지가 있는데, 그 중 경제성을 고려하여 가장 합리적인 운송 방식을 선정한다. | ||

| + | |||

| + | 4) 목표 수소 전환율(85%) 달성을 위한 적절한 방식 채택 | ||

| + | 각 축산 시설에서 포집하여 운송된 축산 분뇨에서 추출한 암모니아를 수소로 전환할 때, 전기분해와 열분해 등 여러 분해 방식 중 경제성과 안정성을 고려한 적절한 전환 방식을 채택한다. | ||

| + | |||

| + | 5) 전환된 수소 가스의 높은 순도 | ||

| + | 본 공정의 목적은 현재 어쩔 수 없이 가축 분뇨를 퇴액비화로 처리하는 방식에서 벗어나 현재 신에너지로 각광받는 수소 가스로 전환하는 것이다. 이를 통해 경제적 이익을 창출하며 친환경 에너지를 개발하여 환경오염 개선에 이바지할 수 있다. 따라서 전환된 수소 가스의 순도를 일정 수준 이상으로 설정하도록 한다. | ||

| + | |||

| + | 위의 요구사항을 고려한 목적 계통도와 QFD는 다음과 같다. | ||

| + | |||

| + | [[파일:목적계통도.GIF]] | ||

| + | [[파일:Qfd.png]] | ||

| + | |||

| + | ====평가 내용==== | ||

| + | [[파일:평가내용.GIF]] | ||

| + | |||

| + | 1) 포집 효율 | ||

| + | 축산 분뇨에서 발생하는 암모니아를 100% 모두 포집할 수는 없다. 적절한 포집 방식을 선정하여 목표한 포집 효율을 달성할 수 있도록 한다. 이 때, 목표 포집 효율은 90%로 이를 달성할 수 있도록 한다. | ||

| + | |||

| + | 2) 수소 전환율 | ||

| + | 본 공정을 통해 축산분뇨에서 포집된 암모니아를 수소로 전환하는데, 전환되는 정도를 평가한다. 목표 전환율은 85%로 이를 달성할 수 있도록 한다. | ||

| + | |||

| + | 3) 전환된 수소의 순도 | ||

| + | 포집된 암모니아를 공정을 통해 수소로 전환한다. 하지만 전환된 수소의 순도가 떨어진다면 이는 경제적 가치가 없다. 따라서 전환된 수소는 일정 수준 이상의 순도를 만족하여야 한다. 목표한 순도를 달성할 수 있도록 한다. | ||

| + | |||

| + | 4) 수소의 경제적 가치 | ||

| + | 시중에 유통되는 수소 가스의 가치를 참고하여 본 공정을 통해 전환된 수소의 가치를 평가한다. | ||

| + | |||

| + | 5) 공정을 통한 이익 | ||

| + | 본 설계에서는 어쩔 수 없이 퇴·액비화로 처리하는 가축 분뇨를 수소 전환을 통해 경제적 가치 창출 및 환경오염 개선에 이바지하는 것을 목표하여 공정 운전 비용과 전환된 수소의 가치를 비교하여 수익을 평가한다. | ||

===개념설계안=== | ===개념설계안=== | ||

| − | + | ||

| + | 가. 운송방법 | ||

| + | |||

| + | 본 공정에서는 축사에서 발생한 분뇨를 시설로 옮긴 후 암모니아 포집 및 수소의 추출을 진행할 것이다. 각 축사에서 암모니아 포집의 전 과정을 담당하는 것은 시설의 설치 및 유지관리 측면에서 불리할 것으로 예상한다. 또한, 경제적인 측면에서는 축사별로 멤브레인의 교체, 수거 용기의 관리 등이 어려워 그에 따른 인력과 비용이 많이 요구될 것이라고 생각된다. 따라서 두 측면을 고려했을 때, 축사에서 발생하는 분뇨를 수거하여 하나의 처리시설에서 암모니아 포집 과정 및 수소의 추출 과정을 진행하기로 했다. | ||

| + | 이에 따른 운송방법은 현재 분뇨의 공공처리시설에서 수거하는 방식을 따를 것이다. 다만 시설마다 설치한 위치 및 담당하는 축사의 수 등을 좀 더 분석하여 합리적인 위치를 선정하여 운송방법을 최적화하는 부분을 진행해야 할 것이다. 대략적인 운송방법을 아래에 그림으로 시각화했다. | ||

| + | |||

| + | [[파일:운송.png]] | ||

| + | |||

| + | 나. 암모니아 포집 | ||

| + | |||

| + | 분뇨에서 암모니아의 포집 방법은 나노여과, 역삼투, 기체 멤브레인, 에어스트리핑, 제올라이트 이온교환, 화학 침전 등 6가지의 방법이 존재한다. 연구 결과에 따르면, 기체멤브레인 공정에 대한 에너지 소비량이 가장 낮았다. 특히 에어스트리핑 공정과의 비교를 진행한 결과, 기체 멤브레인의 에너지 소비는 에어스트리핑보다 18배 낮은 결과를 보였다. 따라서 기체 멤브레인 공정을 기반으로 암모니아 포집 공정을 운영하고자 한다. 다만 기체 멤브레인 공정을 채택하게 될 경우, 분뇨의 pH를 증가시키기 위해 알칼리 화학물질이 필요하다. 화학물질의 사용으로 인해 유지관리비의 단점이 존재한다는 것이다. | ||

| + | 이를 보완하기 위해 폭기 공정을 추가하고자 한다. 다음의 식을 보면 분뇨의 폭기 과정에서 생성된 알칼리 물질이 NH4+와 결합하여 NH3를 생성하게 된다. 이를 통해 기존의 알칼리 화학물질의 사용을 대체하여 그 비용을 절감할 수 있다. | ||

| + | |||

| + | [[파일:반응식.GIF]] | ||

| + | |||

| + | 그럴 뿐만 아니라 그림을 통해 기체 멤브레인 공정에 저속 폭기를 추가하면 폭기를 하지 않는 시스템보다 약 5배 더 빠르게 NH4+를 제거하는 것을 확인할 수 있으며, 제거 효율 또한 높음을 알 수 있다. | ||

| + | |||

| + | [[파일:폭기효과.png]] | ||

| + | |||

| + | 다. 수소추출공정 | ||

| + | |||

| + | 본 공정은 NH3에서 H2를 분리해내어 추출하는 방식으로 진행되는데, 분해하는 방법으로는 열분해 방식을 선택한다. 열분해를 통한 NH3의 분해 과정은 아래 식에 나타냈다. 아래 식에서 E열은 열분해 과정에서 들어가게 될 열에너지를 뜻한다. | ||

| + | |||

| + | [[파일:캡처5.GIF]] | ||

| + | |||

| + | 이 과정에서 고려해야 할 점으로는 열분해의 효율을 상승시키기 위한 적절한 촉매의 선정, 경제성 및 순도 높은 H2의 추출 등이 있다. | ||

| + | 촉매의 선택에 있어서 고려해야 할 점은 반응기의 작동온도이다. 조사한 문헌에 따르면 바람직한 반응기의 온도는 550~600이다. 이 온도에서 반응기를 제조하는 재료에 있어 표준 구조용 재료를 사용할 수 있게 한다. 만약 반응기의 온도가 더 높게 되면 위 반응식의 반응이 더 효율적으로 일어나지만, 850를 초과하는 온도에서 작동하는 반응기는 난용성 금속과 같은 독특한 재료로 제조되어야 한다. | ||

| + | 연구에 자주 이용되는 촉매로는 루테늄, 니켈, 팔라듐, 백금 등의 다양한 촉매가 존재한다. 기존 촉매 중 루테늄 산화물이나 이리듐 산화물 촉매는 가격이 1kg당 7만 달러가 넘는 등 높은 가격을 가지고 있어 활용에 있어 경제적으로 문제가 많다. 따라서 가격이 비교적 저렴한 니켈 산화물을 촉매로 활용하기로 결정하였다. 다만 니켈을 이용하게 되면 고려해야 할 점은 다른 촉매에 비해 더욱 긴 체류 시간이 필요하다는 점이다. | ||

| + | 이러한 단점을 보완하기위해, 루테늄과 같은 족의 물질인 La를 사용하고, La에 Ni를 담지하여 희토류 금속의 단점인 높은 가격을 보완하면서, Ni의 단점인 긴 체류시간을 보완한 촉매를 사용할 것이다. | ||

===이론적 계산 및 시뮬레이션=== | ===이론적 계산 및 시뮬레이션=== | ||

| − | + | ◇ Mass Balance | |

| + | |||

| + | [[파일:1-1.png]] | ||

| − | === | + | ◇ 설계 지역 선정 |

| − | + | 구체적인 설계를 위해 정확한 지점을 선정하여 이론적 계산을 진행하였다. 선정된 지역은 충청남도 홍성군으로, 해당 지역은 국내 최대 양돈 사육지역이며 기타 축종(젖소, 소, 닭 등)의 규모도 크다는 특징을 지닌다. 또한 이 지역 내 축사와 관련하여 다음과 같은 가정을 세우고 설계를 진행하였다. | |

| + | |||

| + | [[파일:1-2.png]] | ||

| + | |||

| + | ◇ 분뇨 저장조 | ||

| + | 홍성군 내에는 2,660개소의 축사가 존재하는데, 이곳에서 발생하는 전량을 한 번에 수거하여 저장하는 것은 저장조의 용량의 한계 및 운전상의 문제가 존재하기에 홍성군을 14구역으로 나누어 순차적으로 처리하는 시스템을 구상하였다. | ||

| + | |||

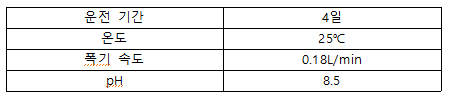

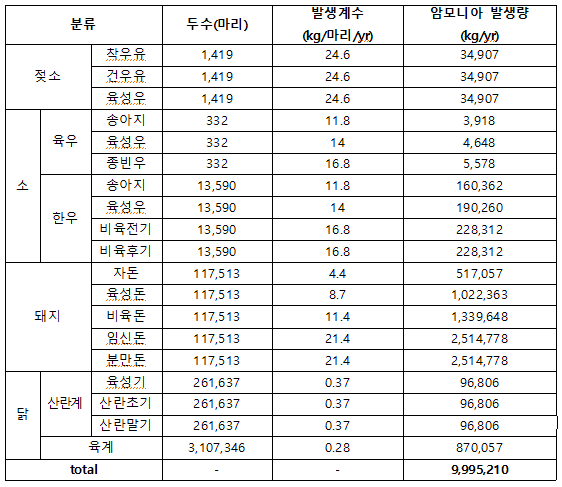

| + | 하루에 발생하는 분뇨의 양은 각 가축의 두수와 배설량을 곱하여 얻었다. 이를 통해 얻은 1일 분뇨 발생량은 4,188,652kg/day이다. | ||

| + | |||

| + | [[파일:가.png]] | ||

| + | |||

| + | 이를 기반으로 산출한 저장조의 용량(V)은 다음과 같다. | ||

| + | |||

| + | V=1일분뇨발생량 × 수거주기 × 저장기간 × 안전율(1.25) ÷ 분뇨 밀도 ÷ 구역 수 | ||

| + | |||

| + | =4,188,652kg/day × 14day × 5day × 1.25 ÷ 900kg/m3 ÷ 14 | ||

| + | |||

| + | =29087.86m3 ≒ 29100m3 | ||

| + | |||

| + | 이 값을 기준으로 산정한 조의 규격은 지름 33m, 높이 35m의 원형조이다. | ||

| + | |||

| + | ◇ 암모니아 추출 | ||

| + | |||

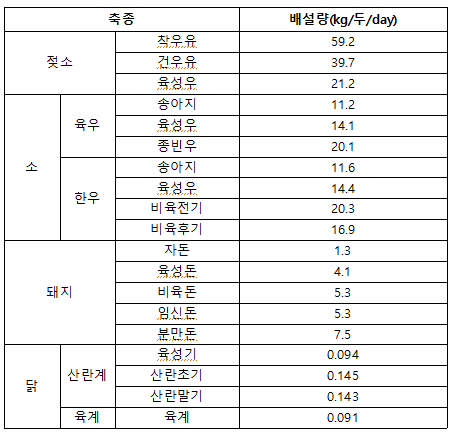

| + | 본 설계에서는 Molinuevo-Salces 외 4인이 제시한 암모니아 추출조의 최적운전조건을 참고하여 설계를 진행하고자 한다. 암모니아 추출에서 주요 운전변수로는 운전기간, 온도, 폭기 속도, pH 등이 있다. 해당 실험에서는 4일 만에 폭기 및 추출반응을 통해 95% 이상의 효율을 얻을 수 있음을 파악하였다. 다만 본 설계에서 유입되는 분뇨 전량을 한 반응조에서 처리하는 것은 안전 및 운영상의 문제가 있다고 판단하여 4개의 반응조를 통해 추출한다. | ||

| + | |||

| + | [[파일:나.png]] | ||

| + | |||

| + | 위와 같은 조건으로 추출을 진행했을 때 암모니아 추출 효율은 96%를 얻었다. 이 효율을 기반으로 포집된 암모니아양을 구하기 위해 먼저 분뇨 내 포함된 초기 NH3의 양을 구하였다. 국립환경과학원에서 제공하는 농업 대기오염물질 배출계수를 통해 얻은 축종별 해당하는 발생계수에 각 축종의 두수를 곱한 값의 총합이 분뇨에 포함된 초기 NH3 양이며 그 값은 9,995,210kg/yr이며 일의 단위로 변환하면 27,384.14kg/day이다. 따라서 각 반응조에서 얻을 수 있는 NH3 양은0.96×27,384.14kg/day=26,288.77kg/day이 된다. | ||

| + | |||

| + | [[파일:다.png]] | ||

| + | |||

| + | 각 반응조마다 1일 분뇨발생량이 투입되며, 이에 따른 용량과 규격은 다음과 같이 설정했다. | ||

| + | |||

| + | 한 개의 암모니아 추출 반응조 용량 | ||

| + | |||

| + | =1일분뇨발생량 ÷ 분뇨 밀도 × 여유율(1.2) | ||

| + | |||

| + | =4,188,652kg/day ÷ 900kg/m3 × 1.2 | ||

| + | |||

| + | =5585m3 ≒ 5600m3 = 20m*14m*20m | ||

| + | |||

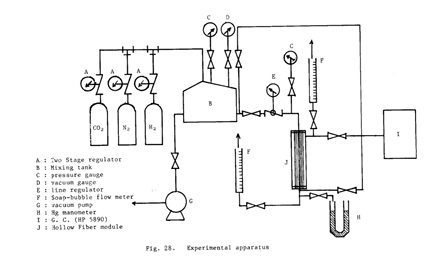

| + | 또한, 폭기조의 여유고는 1m 정도를 표준으로 하는 하수도설계기준을 적용하여 해당 반응조도 1m의 여유고를 갖도록 두었다. 본 공정에서는 소수성 다공성 막인 e-PTFE 멤브레인을 통해 NH3를 추출할 수 있으며, 본 공정에서 사용할 막의 특징은 다음 표에 나타내었다. | ||

| + | |||

| + | [[파일:라.png]] | ||

| + | |||

| + | Molinuevo-Salces 외 4인의 파일럿 실험 연구에서는 5.85m3 부피의 암모니아 추출조에 하나의 멤브레인 막을 설치하여 운영하였으며 하나의 막으로 충분한 효율을 낼 수 있음을 말했으나, 본 설계에서는 파일럿 실험에 비해 매우 큰 규모에서 추출이 진행되므로 반응조의 전, 중, 후단에 멤브레인 막을 설치하여 효과적인 암모니아 추출이 가능하도록 하였다. 유입 및 유출부의 간격을 0.5m로 가정하였을 때, 멤브레인은 9.5m의 간격으로 설치하였다. | ||

| + | |||

| + | ◇ 암모니아 저장 | ||

| + | |||

| + | 각 반응조에서 추출된 NH3는 액상의 형태로 저장 용기에 유입된다. 이에 따른 저장조의 부피는 26,288.77kg/day ÷ 681.9 ㎏/㎥(액체 암모니아의 밀도) = 38.55㎥/day이며, 여유율 1.2를 고려하면 46.26㎥이므로 설계 용량을 50㎥(5m*2.5m*4m)로 설정하였다. 무수암모니아 저장에 관한 기술지침에 따라 열팽창 안전밸브를 설치하였고, 이때 안전밸브의 배출용량은 다음의 식에서 구하였다. | ||

| + | |||

| + | [[파일:마.png]] | ||

| + | |||

| + | 여기서, | ||

| + | |||

| + | W: 소요분출량(kg/h) | ||

| + | |||

| + | Q: 총입열량(kcal/h) | ||

| + | |||

| + | λ: 증발잠열(kcal/kg) | ||

| + | |||

| + | A: 저장탱크 등에 있어서의 내부 액체에 접촉하고 있는 면적(㎡) | ||

| + | |||

| + | F: 저장설비등에 보온 또는 보냉을 한 경우에는 다음과 같이 적용한다. | ||

| + | |||

| + | 보온재의 두께를 50mm라 두었을 때의 F 값은 0.15이며, A는 겉넓이로 대체하였을 때 85m2이다. 이를 대입하여 얻은 Q 값은 349,578.4kcal/h이고 해당 상태에서의 증발잠열 1365kJ/kg로 나누어주면 W=256kg/hr이다. | ||

| + | |||

| + | ◇ 열분해 장치 규격 | ||

| + | - 위에서 구한 암모니아 발생량: 26288.77kg/day | ||

| + | |||

| + | = 1095.4 kg/hr 이 값을 몰 수로 나타내면, 64.4 kmol/h | ||

| + | |||

| + | =>시간당 암모니아 발생량: 64.4 kmol/h (계산값) | ||

| + | |||

| + | - 열분해 반응기 하나당 촉매 층 4개 존재 | ||

| + | |||

| + | - 한 촉매 층이 처리해야 하는 암모니아양 = 64.4 kmol/h 4 =16.1 kmol/h | ||

| + | |||

| + | - 반응이 100% 일어나는 데 걸리는 체류시간 = 15초 (문헌값) | ||

| + | |||

| + | -> 반응기 부피 = 16.1 kmol/h * 15s * 1min/60s * 1h/60min = 67.1mol | ||

| + | |||

| + | =>반응기의 촉매층 하나당 한 번에 67.1 mol의 를 수용할 수 있어야 함.(1atm, 600℃) | ||

| + | |||

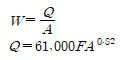

| + | 대기압 상태에서 반응이 진행되며, 열분해 온도는 600℃이므로, 이상기체 방정식을 이용해서 부피를 구하면, | ||

| + | |||

| + | [[파일:바.png]] | ||

| + | |||

| + | =>촉매 층 하나당 최소 부피 = 4803.4 L | ||

| + | |||

| + | 600℃에서 암모니아 체류시간을 15초로 할 경우, 최대 72시간 동안 촉매 효율 100%로 사용 가능 (문헌값) | ||

| + | |||

| + | ◇ 촉매 사용량 | ||

| + | - 시간당 암모니아 발생량: 64.4 kmol/h (계산값) | ||

| + | |||

| + | - NH3 formation rate = 1258 mol/h/Nimol (문헌값) | ||

| + | |||

| + | NH3->0.5N2 + 1.5H2 그러므로, NH3 1몰당 H2 1.5몰 생성 | ||

| + | |||

| + | NH3 conversion rate = 1258/1.5 mol/h/Nimol | ||

| + | |||

| + | = 839 mol/h/Nimol | ||

| + | |||

| + | -> 이 값은 촉매 속 Ni 1mol에 대한 값이므로, 촉매에 대한 값으로 바꿔야 함. | ||

| + | |||

| + | 촉매는 5Ni/5MgLa이므로, 촉매 1몰당 Ni 5몰 존재. | ||

| + | |||

| + | NH3 conversion rate = 839 mol/h/Nimol | ||

| + | = 168 mol/h/catalystmol | ||

| + | |||

| + | - 촉매 사용량 = 암모니아 발생량 / NH3 conversion rate | ||

| + | |||

| + | = 64.4 kmol/h 168 mol/h/catalystmol | ||

| + | |||

| + | = 383 mol/h | ||

| + | |||

| + | -> 이 값은 촉매를 한번 사용했을 때 값으로, 촉매의 지속 가능 시간은 고려하지 않은 값임. | ||

| + | |||

| + | -> 또한, 촉매는 재생 공정을 통해 재생이 가능하나, 그 효율이 감소하므로 촉매 재생은 고려하지 않을 것이다. | ||

| + | |||

| + | |||

| + | - 2주당 처리해야 하는 암모니아 양 = 64.4 kmol/h * 14day * 24h/day= 21638.4 kmol | ||

| + | |||

| + | - 2주당 촉매 사용량 = 383 mol/h * 14day * 24h/day = 128688 mol | ||

| + | |||

| + | - 암모니아 유량이 5000 NL/h 일 때 촉매 72시간 동안 100% 전환율로 사용 가능 (문헌값). | ||

| + | |||

| + | - 2주당 실제 촉매 사용량 = 128.688 kmol / 72 = 1787 mol | ||

| + | |||

| + | ◇ 수소 발생량 | ||

| + | H2 formation rate = 1258 mol/h/Nimol | ||

| + | |||

| + | -> 이 값은 촉매 속 Ni 1mol에 대한 값이므로, 촉매에 대한 값으로 바꿔야 함. | ||

| + | |||

| + | 촉매는 5Ni/5MgLa이므로, 촉매 1몰당 Ni 5몰 존재. | ||

| + | |||

| + | H2 formation rate = 252 mol/h/catalystmol | ||

| + | |||

| + | -> 이 값은 단순히 촉매 1몰당 만들 수 있는 수소의 양이므로, 가축 분뇨 수거 주기에 따른 수소의 양을 구하면, | ||

| + | |||

| + | - 2주당 H2 생성량 = 252 mol/h/catalystmol * 128688 catalystmol * 24h = 778305.024 kmol | ||

| + | |||

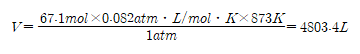

| + | ◇ 수소 분리 공정 | ||

| + | - 열분해를 이용하여 암모니아를 수소와 질소로 분해한 뒤, 순수한 수소만 사용하기 위해서는 수소와 함께 있는 질소를 분리시켜야 한다. 본 설계에서는 다음 그림과 같은 막을 이용한 수소, 질소 분리 방법을 이용할 것이다. | ||

| + | |||

| + | [[파일:사.png]] | ||

| + | |||

| + | - 본 공정에서 수소, 질소 분리율 = 99% | ||

| + | |||

| + | ◇ 추출한 수소 저장 탱크의 용량 및 두께 설정 | ||

| + | - 다음 표는 본 설계에서 사용할 수소 저장 탱크 재질에 대한 정보이다. | ||

| + | |||

| + | [[파일:아.png]] | ||

| + | |||

| + | - 최대 허용 인장 응력은 154 이므로 여유율을 고려하여 저장시킬 가스 압력을 140 MPa로 정할 것임.(140MPa, 25℃) | ||

| + | |||

| + | - 이상기체 방정식을 이용하여 2주 동안 저장해야 할 상온에서의 140MPa 수소 기체의 부피를 구하면, | ||

| + | |||

| + | [[파일:자.png]] | ||

| + | |||

| + | - 13764.8m3을 9대의 탱크에 저장한다고 하면, 한 대의 용량은 약 1530m3 이다. | ||

| + | |||

| + | - 가스 탱크를 원기둥 모형이며 반지름은 5m, 높이는 20m로 설정할 것이다. | ||

| + | |||

| + | - 수소 가스는 폭발성이 높으므로, 가스의 폭발을 예방하기 위해서 저장 탱크의 적절한 두께를 정하는 것이 가장 중요하다. 가스기술기준위원회의 ‘고압가스용 저장탱크 및 압력용기의 제조의 시설ㆍ기술ㆍ검사 기준’을 참고하여 저장탱크의 두께를 정할 것이다. | ||

| + | |||

| + | [[파일:차.png]] | ||

| + | |||

| + | [[파일:카.png]] | ||

| + | |||

| + | =>수소 저장 탱크의 두께 = 1m | ||

| + | |||

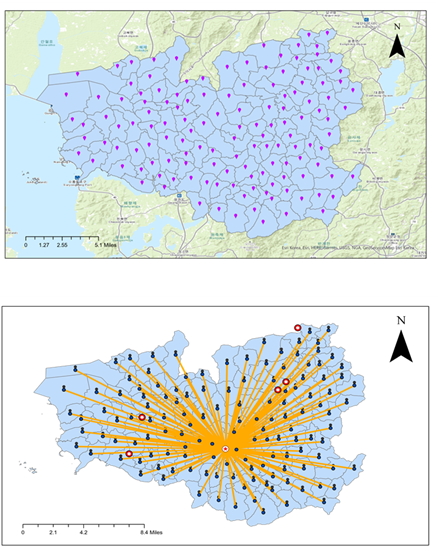

| + | ◇ 시설 위치 선정 | ||

| + | 위와 같은 일련의 공정의 최적 위치를 결정하고자 arcgis를 이용하였다. 같은 행정구역 내 위치한 축사의 수와 축종의 배출계수의 곱을 가중치로 설정하였다. 또한 국가공간정보포털 내 홍성군의 토지이용현황도를 이용하여 처리장의 위치를 파악하였고, 모든 축사와의 최적 거리를 갖는 시설을 판단하고자 여러 방법 중 minimize impedance 방법을 사용하였다. | ||

| + | |||

| + | [[파일:ㅁㅁㅁ.png]] | ||

| + | |||

| + | ===경제성분석=== | ||

| + | 개발공정의 경제성 분석을 위해 공정의 대략적인 초기 투자비용 및 운영비와 공정을 통한 이익으로 비용/편익 분석을 진행하였다. 개발공정의 운영비를 크게 멤브레인 막 교체 비용, 열분해 공정에서의 촉매 비용, 공정을 운영하는데 필요한 전력비로 나누어 각각을 산정하였다. | ||

| + | |||

| + | ◇ 개발공정의 초기 투자비용 | ||

| + | 미국의 평균 열분해 공정의 초기 투자비용은 약 10억USD이다. 따라서 5월 26일 현재 USD환율인 1265.50원을 환산하여 계산하면 아래와 같다. | ||

| + | |||

| + | [[파일:ㄱ.png]] | ||

| + | |||

| + | ◇ 멤브레인 막 교체 비용 | ||

| + | 본 공정에서는 소수성 다공성 막인 e-PTFE 멤브레인을 사용하는데, 이 멤브레인 필터의 가격은 0.23m × 0.26m = 당 8,638원이다. 본 공정에서 사용되는 막의 크기는 세 개가 필요하므로, 막 당 가격은 약 38,423,210원이다. | ||

| + | 공정 전단에 위치한 멤브레인 막은 부하가 높으므로 수명을 짧을 것을 고려하여 교체 주기를 3개월, 중단과 후단에 위치한 멤브레인 막의 교체 주기는 6개월으로 하도록 하겠다. | ||

| + | |||

| + | <최종 비용> | ||

| + | 1년 동안 8개의 막이 필요하므로, 총 교체 비용은 307,385,680원/년이다. | ||

| + | |||

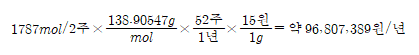

| + | ◇ 열분해 공정에서의 촉매 비용 | ||

| + | 촉매로 사용되는 물질인 La(란타넘)의 가격은 1g 당 15원이다. 2주 당 촉매 1787mol이 사용되므로, 연간 사용 비용을 계산하면 아래와 같다. | ||

| + | |||

| + | [[파일:ㄴ.png]] | ||

| + | |||

| + | ◇ 전력비 | ||

| + | 공정을 운영하는데 필요한 계약전력을 300kW라고 가정하고, 한국전력공사의 산업용(을) 전기요금표를 기준으로 공정의 전력비를 계산해보도록 하겠다. 또한 전기사용시간(설비가동률)이 평균적인 공정에 유리한 선택(II) 요금제를 선택하도록 하겠다. | ||

| + | 공정에 사용되는 송풍기, 공급 펌프 등 총 전력 소비량은 문헌값인 59.7kWh를 사용하도록 하겠다.아래의 표는 연간 공정의 전력비를 계산한 것이다. | ||

| + | |||

| + | [[파일:ㄷ.png]] | ||

| + | |||

| + | ◇ 공정 운영 비용 | ||

| + | 위에서 구한 공정 운영 비용을 아래의 표로 나타내었다. | ||

| + | |||

| + | [[파일:ㄹ.png]] | ||

| + | |||

| + | ◇ 공정을 통한 이익 | ||

| + | 개념설계에 따라 목표 암모니아 포집 효율 및 수소 전환율을 고려하여 암모니아의 단위 질량 당 생성되는 수소가스의 양을 구하면 이다.시중에 유통되는 수소 가스의 가치를 참고하여 본 공정을 통해 전환된 수소의 가치를 평가한다. 계산된 수소의 양에 국내 수소 경제 활성화 비전 중 20년의 목표 값인 를 곱해주면 단위 질량 당 판매 수익을 얻을 수 있다. 따라서 암모니아의 단위 질량 당 판매 수익을 나타내면 아래와 같다. | ||

| + | |||

| + | [[파일:ㅁ.png]] | ||

| + | |||

| + | 본 설계에서는 어쩔 수 없이 퇴·액비화로 처리하는 가축 분뇨를 수소 전환을 통해 경제적 가치 창출 및 환경오염 개선에 이바지하는 것이 목표로, 분뇨에서 발생하는 암모니아를 수소로 전환한다. 해당 이익은 앞서 구한 수소 판매 이익에서 암모니아 단가의 차를 이용하여 구할 수 있다. 그 계산을 나타내면 아래와 같다. | ||

| + | |||

| + | [[파일:ㅂ.png]] | ||

| + | |||

| + | 국내 수소 경제 활성화 비전에 따른 2020년 수소의 목표 가치는 6000원/kg H2이다. 본 공정에서 2주 당 수소가 778305.024kmol이 전환되므로, 1년 동안 본 공정의 이익을 구하면 아래와 같다. | ||

| + | |||

| + | [[파일:ㅅ.png]] | ||

| + | |||

| + | ◇ 손익 분석 (Benefit / Cost Analysis) | ||

| + | 시공 시 설계의 내구년수를 10년으로 하고 미래 편익 및 비용 추정을 위한 가정으로는 물가 상승률 3%, 시장 이자율 4%로 설정하였다. | ||

| + | |||

| + | [[파일:ㅇ.png]] | ||

| + | |||

| + | 위 산정식에서 는 편익의 현재 가치, 는 비용의 현재 가치, r은 시장 이자율, n은 본 공정의 내구년수를 의미한다.아래의 표는 본 공정에 대한 비용편익분석을 진행한 것이다. 단위는 천 만원이다. | ||

| + | |||

| + | [[파일:ㅈ.png]] | ||

| + | |||

| + | 공정을 통한 편익과 비용을 비용편익분석을 통해 경제성 평가를 진행하였다. 시공 초기(0~9년)에는 비싼 초기 투자비용으로 B/C의 값이 낮지만, 시공 후 10년이 지나면 B/C의 값이 1.03으로 경제적 타당성이 존재한다고 판단할 수 있다. 다만, 이 계산 값들은 운송비 등을 포함하지 않은 계산 값이므로 실제 편익과는 차이가 있을 수 있으며 수소의 가치가 2020년 기준이므로 후에 수소의 가치에 따라 변동이 있을 수 있다는 한계가 있다. | ||

| + | |||

| + | ===조립도=== | ||

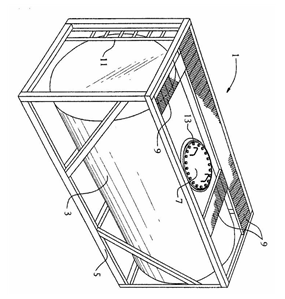

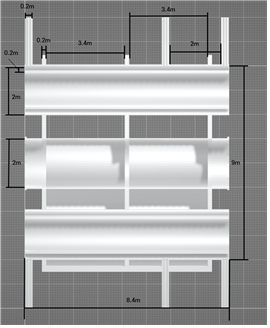

| + | *암모니아 추출 - 멤브레인 반응조 | ||

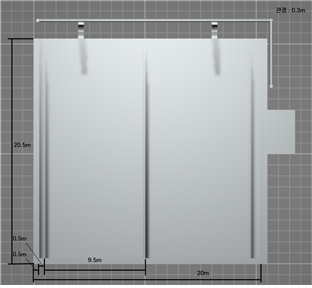

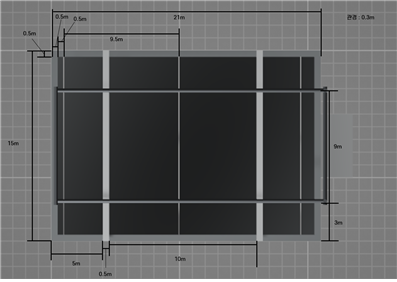

| + | 멤브레인 반응조의 규격 : 길이 20m, 폭 14m, 깊이 20m(용량 : 5600m3), 벽 두께 0.5m | ||

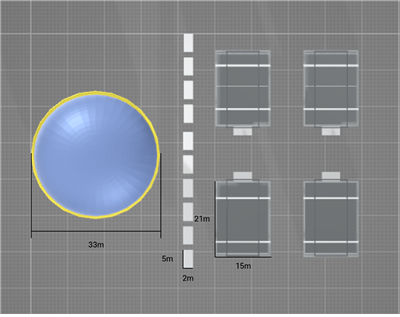

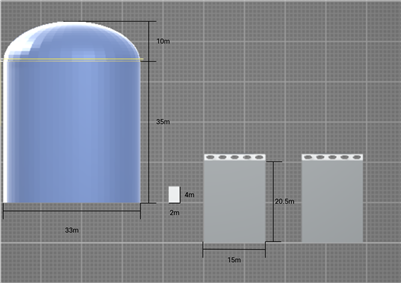

| + | 두께 0.75m의 멤브레인을 전, 중, 후단에 간격 9.5m를 두고 설치하였으며 아래와 같은 반응기가 총 4개가 설치된다. 해당 설비의 규격은 그림 17, 18에 나타내었다. 분뇨-멤브레인 반응조가 포함된 암모니아의 포집 공정의 전체 규격은 아래 그림 19, 20에 나타내었다. | ||

| + | 분뇨 저장조 : 지름 33m, 높이 35m 암모니아 저장조 : 길이 5m, 폭 2m, 높이 4m | ||

| + | |||

| + | [[파일:Noname07.png]][[파일:Noname06.png]] | ||

| + | [[파일:Noname05.png]] [[파일:Noname04.png]] | ||

| + | |||

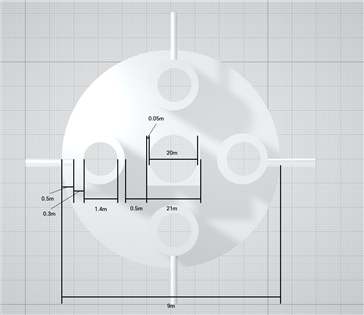

| + | *암모니아 열분해 | ||

| + | 열분해 장치 규격 : 가열관 관경 1.5m, 촉매층 0.2m, 길이 24m | ||

| + | 열분해 장치는 위와 같은 규격의 관이 4개가 묶여서 한 번에 분해가 진행된다. 장치의 세부 규격은 아래의 그림21, 22과 같이 나타내었다. 총 4개의 관을 통해 암모니아 열분해 과정이 진행되며, 분해과정 이후에 질소와 수소의 분리 공정을 거쳐 고압가스 저장탱크에 저장하게 된다. | ||

| + | |||

| + | [[파일:Noname03.png]] [[파일:Noname02.png]] | ||

| + | |||

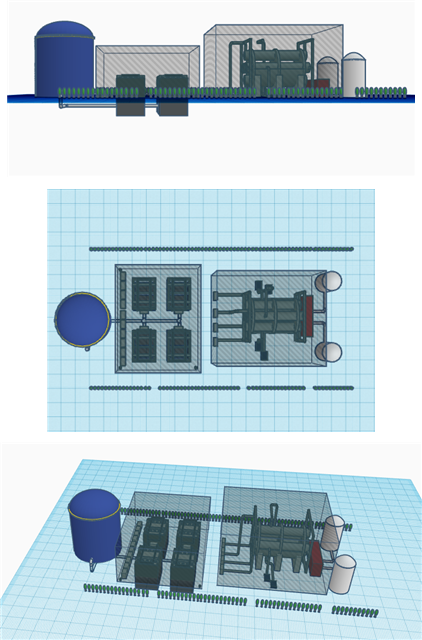

| + | *조립순서 | ||

| + | |||

| + | 본 공정의 조립순서는 다음과 같다. | ||

| + | 1. 분뇨저장조 | ||

| + | 2. 암모니아 포집 | ||

| + | 3. 암모니아 열분해를 통한 수소 추출 | ||

| + | |||

| + | 공정 조립의 모식도는 아래 그림과 같이 나타내었다. | ||

| + | |||

| + | [[파일:Noname01.png]] | ||

| + | |||

| + | ===자재소요서=== | ||

| + | [[파일:캡처6.GIF]] | ||

==결과 및 평가== | ==결과 및 평가== | ||

| 126번째 줄: | 588번째 줄: | ||

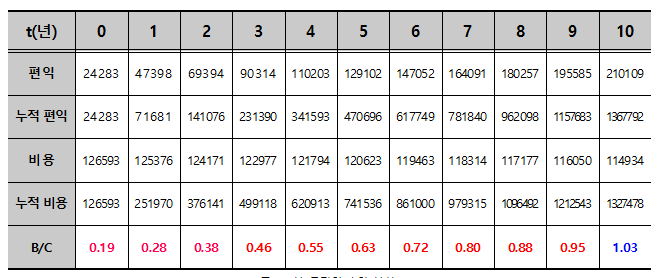

경제성 평가를 위해 B/C 분석을 진행했으며, 그 결과로 10년 후부터 B/C 값이 1을 넘겨 사업성이 있다고 판단된다. 다만 수소 가스 가격의 변동으로 인한 전체 공정 수익의 변동이 있다는 한계가 존재한다. | 경제성 평가를 위해 B/C 분석을 진행했으며, 그 결과로 10년 후부터 B/C 값이 1을 넘겨 사업성이 있다고 판단된다. 다만 수소 가스 가격의 변동으로 인한 전체 공정 수익의 변동이 있다는 한계가 존재한다. | ||

| − | === | + | ===향후평가=== |

| − | + | ||

| + | * 현재 전 세계적으로 화석연료로 인한 환경오염에 주목하고 있으며, 이를 해결하기 위한 여러 가지 방안이 등장하고 있다. 이에 따라 화석연료를 대체하는 에너지 중 수소에너지도 주목을 받으며 그 수요가 더욱 증가하고 본 공정에 대한 수요 또한 증가할 것으로 예상한다. 다만 수소를 활용하는데 가장 큰 문제점이 운송이 힘들다는 것이다. 수소는 액체로 저장하는 것은 가능하지만 에너지가 많이 필요하며 장기간 저장에 어려움이 있다. 또한, 액화수소를 운송하기 위해서는 초기 투자비용이 매우 높고, 압축수소를 운반하는 것은 운송비용 자체가 높다. 따라서 본 공정에서 발생시킨 수소를 어떻게 활용하느냐가 가장 중요할 것이다. | ||

| + | |||

| + | * 발생시킨 수소를 활용하기 위한 방법으로 대규모의 온사이트 방식을 활용하여 공정내의 에너지 비용을 최소화하는 방식을 적용해야 할 것으로 생각된다. 온사이트 방식이란 생산한 가스에서 공기분리장치(ASU), 스팀 메탄 개질기(SMR) 등을 사용하여 원하는 높은 순도의 가스를 다시 발생시키고 이를 다시 공정으로 공급하여 에너지 비용을 절감하는 형태이다. 수소를 배송하지 않고 다시 이용하기 때문에 탄소 배출량을 크게 감소시킬 수 있어 배송에 대한 문제를 일부 해결할 수 있을 것으로 기대된다. | ||

===특허 출원 내용=== | ===특허 출원 내용=== | ||

| − | + | ||

| + | [[파일:특허출원서3조.png]] | ||

2023년 6월 2일 (금) 01:13 기준 최신판

프로젝트 개요

기술개발 과제

국문 : 축산분뇨에서의 암모니아 포집 후 수소 추출 공정

영문 : Hydrogen extraction process after ammonia collection in barns

과제 팀명

요리조리조

지도교수

이상철 교수님

개발기간

2022년 3월 ~ 2022년 6월 (총 4개월)

구성원 소개

서울시립대학교 환경공학부 20168900** 길**(팀장)

서울시립대학교 환경공학부 20168900** 이**

서울시립대학교 환경공학부 20188900** 서**

서울시립대학교 환경공학부 20198900** 전**

서론

개발 과제의 개요

개발 과제 요약

◇ 현재 축산에서 발생하는 분뇨의 처리가 퇴·액비화가 주를 이루며 사용되고 있지만, 그곳에서 배출되는 암모니아로 인해 미세먼지가 발생하거나 악취가 발생하는 등 환경오염에 영향을 끼치고 있다. 또한 탄소 배출로 인한 환경오염 문제가 심화됨에 따라 정부는 친환경 에너지 개발에 힘을 쓰고 있다. 그 중, 수소에너지는 탄소가 발생하지 않고, 적은 양으로 많은 전기를 생산할 수 있는 에너지로 주목받으며 그 수요가 높아지고 있다. 따라서 우리는 암모니아의 최대 발생원인 축사에서 분뇨를 처리시설로 운반하여 암모니아의 분해를 통해 수소를 생성하는 공정을 설계하고 친환경 자원 순환형 사회를 구축하는데 기여하는 것을 목표로 한다.

개발 과제의 배경

암모니아의 발생 및 문제점

◇ 대기오염물질 총 발생량(4,562,000톤) 중 암모니아 발생량은 288,000톤이며, 이 중 가축분뇨 발생 암모니아는 217,000톤으로 전체 암모니아 발생량의 75.3%를 차지하고 있음. 이에 따른 가축분뇨의 처리방법으로 유기성 폐자원의 바이오가스 생산기술 적용이 중요한 축으로 인식되어 가고 있음. ◇ 현재 국내 대부분의 바이오가스 시설에서는 혐기소화 후 발생하는 소화액은 정화처리나 액비화 방법 등에 의해 처리되고 있음. 액비화 방법이 주를 이루고 있으며, 향후 정화처리시설의 방류수 수질 기준이 더 강화되므로 액비화에 대한 선호도가 더욱 높아질 것으로 예상함. 그러나, 혐기소화 기술을 통해 발생하는 소화액은 그 투입량과 발생량이 거의 동량이므로 국내 여건과 같이 살포농지가 부족한 경우 액비로서의 활용성은 극히 제한적이며, 퇴·액비화된 형태로 논밭에 뿌려진 축산분뇨는 대기 중으로 암모니아를 배출하며, 이는 황산염, 질산염과 결합하여 미세먼지로 바뀌게 되어 대기오염을 일으킴.

탈탄소를 위한 신에너지, 수소에너지

◇ 국제사회는 2015년 채택한 파리기후변화협정을 통해 기후위기 대응에 큰 걸음을 내딛고 있지만, 여전히 현재 사용되는 전기의 70~80%는 석유와 석탄 같은 화석연료에서 얻고 있음. 이에 세계가 주목하는 에너지 전환의 방안은 태양광, 풍력 등 자연의 힘을 이용하는 재생에너지와 수소에 화학반응을 일으켜 전기를 생산하는 수소에너지가 있음. ◇ 정부는 에너지 전환 가속화와 고탄소 산업구조 혁신 등의 내용을 담은 ‘2050년 탄소 중립 추진전략’을 발표함. 여기서 정부는 탄소 중립의 핵심으로 ‘수소에너지원’을 꼽고 저렴하고 안정적인 공급체계를 구축하겠다고 밝힘.

암모니아에서의 수소 추출

◇ 암모니아 분해를 통해 수소를 생성하는 공정은 암모니아를 고온에서 질소·수소로 분해하고, 상온에서 미반응 잔류암모니아를 제거. 그리고 난 후 상온 PSA(압력변동흡착) 공정에서 수소를 분리해 99.97% 이상의 고순도 수소를 생산함.

개발 과제의 목표 및 내용

◇ 축산에서 발생하는 분뇨의 공공처리시설에 암모니아 포집장치를 설비하고, 암모니아에서의 수소 추출을 통해 수소에너지의 이용에 이바지하는 공정을 설계하고자 함. ◇ 분뇨의 소화과정에서 암모니아의 추출 순도 및 효율의 향상 ◇ 열분해를 통한 암모니아에서 수소를 추출하는 과정에서 적정 온도 설정, 촉매제 선정, 부산물의 처리 방법.

관련 기술의 현황

관련 기술의 현황 및 분석(State of art)

- 전 세계적인 기술현황

① 국외 기술 현황

일본

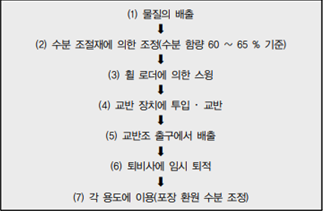

◇ 일본에서 주로 활용하고 있는 가축분뇨처리시설은 퇴비화 시설이다. 이런 퇴비화 시설은 퇴적 방식으로 대규모 축산농가가 많은 러시아와 유사한 시스템을 활용하고 있는 것이 특징이다. 특히 퇴비의 수분 처리와 이를 수집하여 유통하는 과정에서 멸균, 악취 제거, 오염 원인 물질 제거 등의 기술이 동시에 단계적으로 이루어질 수 있도록 하고 있다.

◇ 미야자키 목장에서는 로터리식 자동 교반 장치에 의한 가축분뇨의 퇴비화를 실시하고 있다. 원료 저장소에 모인 분뇨(수분함량 약 70~85%)에 수분 조절재로서 SPF돼지 등의 배설물 건조물을 넣고 수분을 60~65% 수준으로 재조정 후 스윙을 실시하고 그 교반조에 투입하는 과정으로 이루어진다. 퇴비는 12개월에 걸쳐 교반되면서 발효 퇴비 및 건조(수분 40% 전후)를 실시하여 교반조 출구에 배출된다. 생산된 퇴비는 ⅰ) 포장 환원용 ⅱ) 수분 조정재용 ⅲ) 가축 깔개료 등 각각의 용도에 맞게 사용하고 있다.

벨기에

◇ 벨기에 플라망 지역에서는 가축분뇨 과다문제를 해결하기 위해 VLM이란 단체를 만들고 그 안에 가축분뇨 수급 및 컨설팅을 담당하는 분뇨은행(Manure Bank)을 두어 가축분뇨 액비로 인한 오염 부하를 최소화하고 있다. ◇ 분뇨은행은 EU의 지표수 질소 농도 기준인 50mg/L 이상 지역에서 생산되는 분뇨를 기준 이하 지역에서 액비로 이용할 수 있도록 가축 분뇨 수급과 농민들의 환경교육 업무를 담당하고 있다.

◇ 미생물로 처리된 액비는 플라망 지역의 조사료와 옥수수 밭에 환원시킨다. (공휴일에는 액비 살포가 금지되며, 지중 살포를 통해 악취 발생을 최소화함.)

프랑스

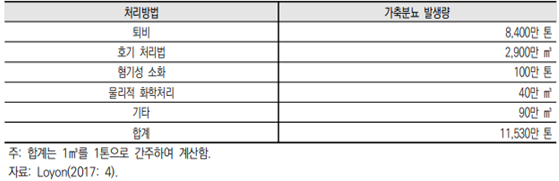

◇ 프랑스의 가축분뇨 처리방법은 크게 5가지 방법으로 최비, 호기처리법, 혐기성 소화, 물리적 화학처리, 기타 등으로 처리된다.

◇ 이와 같이 5가지 방법으로 처리된 양은 프랑스에서 배출되는 연간 총량(1억 2천만 톤)의 11.3%를 차지하고 있다. 앞으로는 혐기성 소화 방식이 점점 더 비중이 커질 것으로 예상된다. 소의 분뇨 처리에 중점을 두고 2020년까지 약 1,000개의 혐기성 소화 방식의 가축분뇨 처리시설이 건설될 것으로 예상된다.

◇ 프랑스의 가축분뇨 정책은 RDS(Departmental Health Regulations)와 ICPE(Classified Installations for Environmental Protection) 프로그램을 통해 관리하고 있다. 추가로 유럽연합에서 발의된 법률(Nitrates Directives, Water Frame Directive)에 의해 특정 지역에서는 가축분뇨를 토양에 퇴비로 사용되도록 요구받고 있다.

② 국내 기술 현황

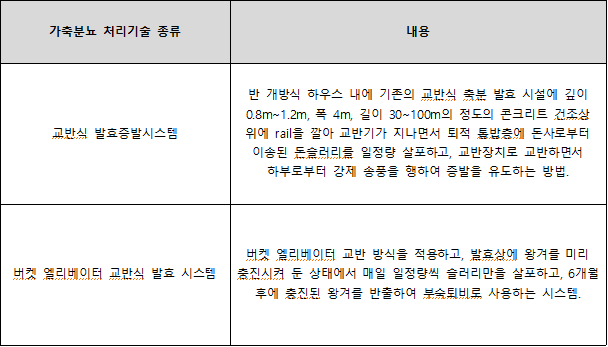

◇ 우리나라에서 주로 활용하고 있는 가축분뇨 처리기술은 ⅰ) 교반식 발효증발시스템 ⅱ) 버켓 엘리베이터 교반식 발효 시스템이 있다.

③ 기술 현황 요약

◇ 현재 국내·외에서 가축분뇨처리기술로 퇴·액비화 시설을 대부분 채택하고 있다. 이러한 기술 방식은 가장 보편적으로 사용되어 널리 알려져 있으며, 처리된 가축 분뇨를 재사용할 수 있다는 장점이 있다. 하지만, 퇴·액비 처리 시설에서 발생하는 다량의 암모니아는 심한 악취를 일으키고, 미세먼지 발생의 원인을 일으킨다. 그러므로, 현재 가축분뇨처리기술에서의 문제점인 암모니아는 현재 수소를 만드는 원료로서 각광받고 있다. 이러한 점을 이용한다면, 가축분뇨 처리시설에서의 수소 생산으로 친환경 에너지 개발을 기대해볼 수 있을 것이다.

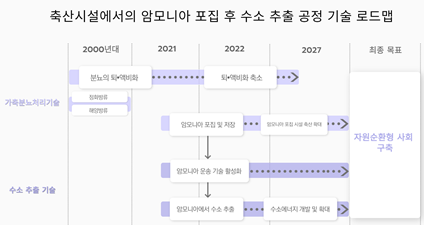

- 기술 로드맵

- 특허조사 및 특허 전략 분석

◇ 10-0475644 고효율 암모니아 가스 포집 방법 및 모니터링 장치

본 발명은 산성 수용액과 대기 중의 가스를 직접 접촉시키고 접촉시간을 최대화하여 암모니아를 포집한 후 가스와 용액이 완전히 분리가 일어나는 샘플러와 이 샘플러를 이용하여 포집 된 암모니아 농축액을 이온 크로마토그래피를 이용하여 자동 분석함으로써 연속, 실시간 암모니아를 모니터링하는 장치에 관한 것이다.

◇ 10-2363410 축사 내 암모니아 농축 순환식 악취 저감장치

본 발명은 축사 내 암모니아 농축 순환식 악취 저감장치에 관한 것으로서, 축사 내에서 발생되는 악취 및 암모니아 가스의 정화 처리가 암모니아 농축수 순환 방식에 의해 효율적으로 이루어질 수 있도록 하여 악취 저감 효과를 극대화하게 된다. 이를 실현하기 위한 본 발명은, 가축의 사육이 이루어지는 축사 하우징과 상기 축사 하우징으로부터 발생되는 악취 및 암모니아 가스가 안내관을 통해 유입되되, 내부에는 물분사를 위한 분사노즐이 구비되고, 상부에는 배기구가 구성된 분사실과 상기 분사실의 분사노즐로 물 공급이 이루어짐과 함께 분사된 물의 유입에 따른 순환이 이루어지는 순환수 저장부와 상기 순환수 저장부에 저장된 순환수의 오염 시 이를 별도로 배출하여 저장이 이루어지는 폐수 저장조를 포함하는 구성을 이루는 것을 특징으로 한다.

◇ 10-0506321 초고순도 제품의 운송 및 저장

본 발명은 제품 운송 및 저장 시스템에 관한 것으로, 내부와 외부가 있는 원통형 외주부를 형성하는 원통형 벽부와 두 개의 단부를 포함하는 탱크와 하나 이상의 측벽, 저벽 및 밀봉 가능한 착탈식 상단 커버가 구비되어 있는 오목형 박스로서, 이 상단 커버는 하나 이상의 측벽에 부착되어 이 밸브 박스를 밀봉할 수 있고, 이 밸브 박스의 측벽은 상기 원통형 벽부에 밀봉 가능하게 접합되며, 이에 따라 밸브 박스가 원통형 벽부를 통하여 탱크 외주부의 내부로 연장되어 그 일부 또는 전체가 상기 탱크 외주부의 내부에 배치되는 오목형 밸브 박스와 상기 밸브 박스 내에 배치되는 하나 이상의 밸브를 포함한다. 각 밸브는 제1 단부 및 제2 단부가 있는데, 각 제1 단부는 탱크 내부로 제품을 도입하거나 탱크로부터 제품을 배출하기 위하여 밸브 박스의 벽을 관통하는 파이프에 연결될 수 있으며, 상기 밸브들은 그 일부 또는 전부가 탱크 외주부 내에 배치되고 탱크 내의 제품은 상기 밸브가 밀폐될 때 이 탱크 주위의 대기로부터 격리된다.

◇ 10-2315763 암모니아 분해 및 수소 생산 시스템

본 발명의 수소 충전소용 암모니아 분해 및 수소 생산 시스템은 수소 저장체인 액상의 암모니아를 분해하여 발생하는 반응 생성물 중 미분해 암모니아를 흡착 및 분리하여 제거하고, 수소를 정제함으로써 고품위의 수소 생산 및 공급이 가능하다. 특히, 본 발명의 분해 및 수소 생산 시스템은 상기 암모니아의 상변화 및 촉매 분해 반응 온도까지의 승온 과정에서 요구되는 열에너지를 고온의 반응 생성물 가스, 연소 가스 그리고 열교환으로 인해 승온 된 냉각수로부터 공급함으로써 열에너지 효율을 극대화할 수 있다. 결과적으로, 수소 저장체인 액상의 암모니아를 분해함으로써 99.97% 이상의 순도를 갖는 고순도의 수소를 생산할 수 있는 암모니아 분해 및 수소 생산 시스템을 제공할 수 있어 청정 에너지원인 상기 암모니아 분해 및 수소 생산 시스템으로부터 생산된 수소는 차세대 운송 수단인 수소 자동차에 공급됨으로써 화석연료로부터 야기되는 지구온난화 및 대기오염 등의 문제점을 해결할 수 있을 것으로 기대된다.

□ 특허전략

◇ 신규성

1. 기존의 축산시설에는 악취 저감을 위한 시스템만 존재할 뿐 이를 활용하는 방안은 전무한데, 본 발명에서는 악취의 원인인 암모니아를 포집하여 수소로 전환해 활용하고자 한다.

2. 포집한 암모니아에서 최근 신에너지로 주목받고 있는 수소를 추출해 경제성을 향상시킨다.

◇ 진보성

1. 축산시설의 자발적인 참여를 유도하여 암모니아 포집량을 늘릴 수 있다.

2. 수소 전환 장치는 고액이므로 각 지역별로 설치하여 운송비 대비 설치비를 절약할 수 있으며, 전환된 수소를 사회 발전에 사용할 수 있다.

3. 암모니아 운송 장치를 재활용 가능한 것으로 설계하여 유지 및 관리에서 유리하도록 하며, 공병 회수 메커니즘을 역이용하여 축산시설의 부담을 줄인다.

시장상황에 대한 분석

- 경쟁제품 조사 비교

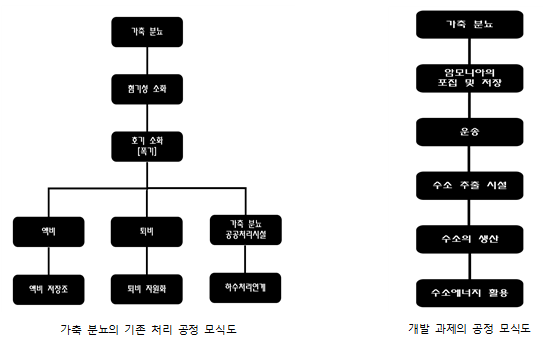

◇ 국내 축사에서 발생하는 분뇨의 처리는 현재 대부분 처리시설에서 소화 과정을 거쳐 퇴·액비화 하여 살포하는 방식의 처리가 이루어지고 있다.

- 마케팅 전략 제시

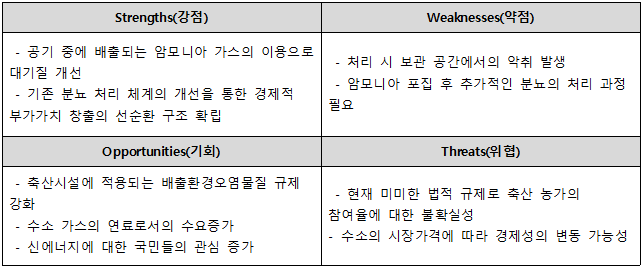

◇ SWOT분석

개발과제의 기대효과

기술적 기대효과

◇ 환경오염물질 감축 가능

기존 분뇨 처리방법 중 가장 큰 비중을 차지하는 퇴·액비화는 미세먼지, 악취 등의 환경오염물질 발생 문제가 존재한다. 이 비중을 줄이고 해당 기술의 비중을 늘림으로써 환경오염물질의 감축이 가능할 것으로 예상한다. 또한, 수소를 발전연료로서 혼소하여 사용할 경우, 전체 연료 중 수소의 비중에 따른 온실가스의 배출이 감소하여 환경오염을 방지할 수 있다.

◇ 고순도의 수소 추출 방법 제시

현재 연료로서의 수소 가스가 주목을 받으며 수소의 수요가 증가하고 있다. 특히 고순도의 수소의 가치가 증대하고 있는데, 해당 공정의 설계를 통해 고순도의 수소를 추출하여 그 수요를 맞춘 공급이 이루어질 것이다.

◇ 타겟 시장 확대 가능

하나의 수소추출시설에서 일정 구역 내 축사에서 발생하는 암모니아의 전량 처리를 담당하므로, 비교적 규모가 작은 축사에서도 분뇨저장조만 있다면 참여할 수 있어 타겟 시장을 넓힐 수 있을 것이다.

경제적, 사회적 기대 및 파급효과

◇ 경제적 효과

기존의 처리방식인 바이오 연료 중 하나인 비료는 수요와 판매 가치가 낮아 경제적인 이점을 가져다주지 못하고 있다. 수요와 가치가 높은 수소 가스의 생산을 통해 경제적 가치 창출이 가능할 것으로 기대된다.

◇ 사회적 파급효과

2019년도 전국 오염원 조사에 의하면, 우리나라의 가축 총사육두수는 2011년부터 계속 증가하고 있으며, 이에 따른 분뇨 발생량도 꾸준히 증가하고 있어 이 수치는 계속해서 증가할 것으로 예상된다. 암모니아의 최대 발생원에서 수소 생산 공정을 설계하여 운영함에 따라 친환경 자원 순환형 사회를 구축할 수 있을 것으로 기대된다.

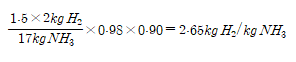

◇ 경제적 이익 추정

1) 수소 발생량 암모니아에서 수소를 추출하는 반응식()을 통해서 암모니아의 단위 질량 당 수소의 생성량을 알 수 있다. 또한 각 과정에서의 효율에 따라 생성되는 수소 가스의 양이 달라진다. 선행연구를 기반으로 NH3 포집 효율을 98%, NH3에서 H2로의 전환효율을 90%라 가정하여 암모니아의 단위 질량 당 생성되는 수소 가스의 양을 구하면 다음과 같다.

2) 수소 판매 수익 계산된 수소의 양에 국내 수소 경제 활성화 비전 중 2022년의 목표값인 6000원/kg H2를 곱해주면 단위 질량 당 판매 수익을 얻을 수 있다.

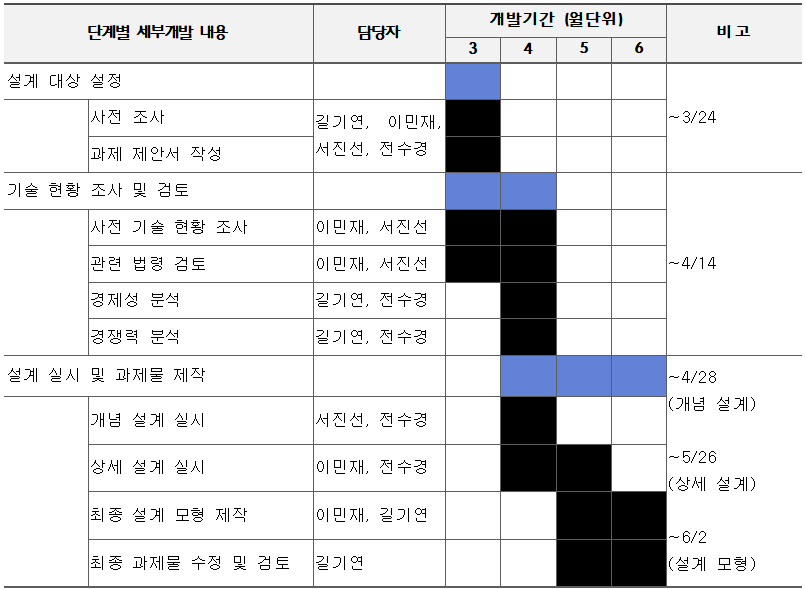

기술개발 일정 및 추진체계

개발 일정

구성원 및 추진체계

◇ 길기연 : 팀장, 경제성 분석, 특허 출원, 제품 제작

◇ 이민재 : CAD 설계, 디자인, 프로그램 코딩

◇ 서진선 : 이론적 계산, 제품 설계, 시장 분석

◇ 전수경 : 경제성 분석, 총무, 특허 출원, 시장 분석

설계

설계사양

제품의 요구사항

제품의 요구사항을 목록으로 나타내었다. 각 요구사항은 D(Demand, 반드시 고려할 사항)와 W(Wish, 상황에 맞게 고려할 사항)로 구분하였으며, 중요도의 정도에 따라 대, 중, 소로 표기하였다.

1) 목표 암모니아 포집 효율(90%) 달성을 위한 적절한 방법 설정

본 공정은 축산시설의 분뇨 저장조에서 모인 축산 분뇨를 포집 시설로 운송하여 암모니아를 포집하는 방법으로부터 시작된다. 여러 암모니아 포집 방법 중 목표한 암모니아 포집 효율(90%)을 달성하면서 경제성이 좋은 적절한 방법을 선정한다.

2) 분뇨 저장조 내 악취 저감 장치 설치

축산 시설에서 발생하는 악취물질은 황화합물류, 휘발성 지방산류, 페놀류, 인돌류, 암모니아 및 휘발성 아민류로 분류되고 있다. 이 물질들은 가축의 소화기관 또는 가축 분뇨를 저장하거나 처리할 때 분뇨가 혐기 발효되면서 생성되므로, 분뇨 저장조 내의 악취 발생은 불가피하다. 따라서 포집 및 운송 시에 적절한 장치를 설치하여 악취 저감을 하는 방안이 요구된다.

3) 경제성 있는 운송 방식 선정

현존하는 운송 방식에는 여러 가지가 있는데, 그 중 경제성을 고려하여 가장 합리적인 운송 방식을 선정한다.

4) 목표 수소 전환율(85%) 달성을 위한 적절한 방식 채택

각 축산 시설에서 포집하여 운송된 축산 분뇨에서 추출한 암모니아를 수소로 전환할 때, 전기분해와 열분해 등 여러 분해 방식 중 경제성과 안정성을 고려한 적절한 전환 방식을 채택한다.

5) 전환된 수소 가스의 높은 순도

본 공정의 목적은 현재 어쩔 수 없이 가축 분뇨를 퇴액비화로 처리하는 방식에서 벗어나 현재 신에너지로 각광받는 수소 가스로 전환하는 것이다. 이를 통해 경제적 이익을 창출하며 친환경 에너지를 개발하여 환경오염 개선에 이바지할 수 있다. 따라서 전환된 수소 가스의 순도를 일정 수준 이상으로 설정하도록 한다.

위의 요구사항을 고려한 목적 계통도와 QFD는 다음과 같다.

평가 내용

1) 포집 효율

축산 분뇨에서 발생하는 암모니아를 100% 모두 포집할 수는 없다. 적절한 포집 방식을 선정하여 목표한 포집 효율을 달성할 수 있도록 한다. 이 때, 목표 포집 효율은 90%로 이를 달성할 수 있도록 한다.

2) 수소 전환율

본 공정을 통해 축산분뇨에서 포집된 암모니아를 수소로 전환하는데, 전환되는 정도를 평가한다. 목표 전환율은 85%로 이를 달성할 수 있도록 한다.

3) 전환된 수소의 순도

포집된 암모니아를 공정을 통해 수소로 전환한다. 하지만 전환된 수소의 순도가 떨어진다면 이는 경제적 가치가 없다. 따라서 전환된 수소는 일정 수준 이상의 순도를 만족하여야 한다. 목표한 순도를 달성할 수 있도록 한다.

4) 수소의 경제적 가치

시중에 유통되는 수소 가스의 가치를 참고하여 본 공정을 통해 전환된 수소의 가치를 평가한다.

5) 공정을 통한 이익

본 설계에서는 어쩔 수 없이 퇴·액비화로 처리하는 가축 분뇨를 수소 전환을 통해 경제적 가치 창출 및 환경오염 개선에 이바지하는 것을 목표하여 공정 운전 비용과 전환된 수소의 가치를 비교하여 수익을 평가한다.

개념설계안

가. 운송방법

본 공정에서는 축사에서 발생한 분뇨를 시설로 옮긴 후 암모니아 포집 및 수소의 추출을 진행할 것이다. 각 축사에서 암모니아 포집의 전 과정을 담당하는 것은 시설의 설치 및 유지관리 측면에서 불리할 것으로 예상한다. 또한, 경제적인 측면에서는 축사별로 멤브레인의 교체, 수거 용기의 관리 등이 어려워 그에 따른 인력과 비용이 많이 요구될 것이라고 생각된다. 따라서 두 측면을 고려했을 때, 축사에서 발생하는 분뇨를 수거하여 하나의 처리시설에서 암모니아 포집 과정 및 수소의 추출 과정을 진행하기로 했다. 이에 따른 운송방법은 현재 분뇨의 공공처리시설에서 수거하는 방식을 따를 것이다. 다만 시설마다 설치한 위치 및 담당하는 축사의 수 등을 좀 더 분석하여 합리적인 위치를 선정하여 운송방법을 최적화하는 부분을 진행해야 할 것이다. 대략적인 운송방법을 아래에 그림으로 시각화했다.

나. 암모니아 포집

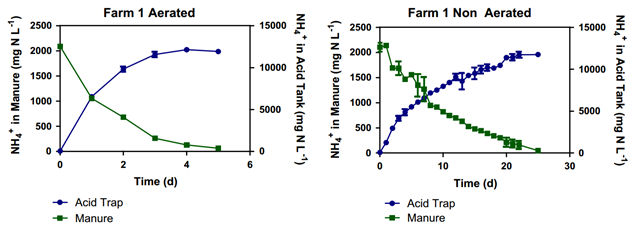

분뇨에서 암모니아의 포집 방법은 나노여과, 역삼투, 기체 멤브레인, 에어스트리핑, 제올라이트 이온교환, 화학 침전 등 6가지의 방법이 존재한다. 연구 결과에 따르면, 기체멤브레인 공정에 대한 에너지 소비량이 가장 낮았다. 특히 에어스트리핑 공정과의 비교를 진행한 결과, 기체 멤브레인의 에너지 소비는 에어스트리핑보다 18배 낮은 결과를 보였다. 따라서 기체 멤브레인 공정을 기반으로 암모니아 포집 공정을 운영하고자 한다. 다만 기체 멤브레인 공정을 채택하게 될 경우, 분뇨의 pH를 증가시키기 위해 알칼리 화학물질이 필요하다. 화학물질의 사용으로 인해 유지관리비의 단점이 존재한다는 것이다. 이를 보완하기 위해 폭기 공정을 추가하고자 한다. 다음의 식을 보면 분뇨의 폭기 과정에서 생성된 알칼리 물질이 NH4+와 결합하여 NH3를 생성하게 된다. 이를 통해 기존의 알칼리 화학물질의 사용을 대체하여 그 비용을 절감할 수 있다.

그럴 뿐만 아니라 그림을 통해 기체 멤브레인 공정에 저속 폭기를 추가하면 폭기를 하지 않는 시스템보다 약 5배 더 빠르게 NH4+를 제거하는 것을 확인할 수 있으며, 제거 효율 또한 높음을 알 수 있다.

다. 수소추출공정

본 공정은 NH3에서 H2를 분리해내어 추출하는 방식으로 진행되는데, 분해하는 방법으로는 열분해 방식을 선택한다. 열분해를 통한 NH3의 분해 과정은 아래 식에 나타냈다. 아래 식에서 E열은 열분해 과정에서 들어가게 될 열에너지를 뜻한다.

이 과정에서 고려해야 할 점으로는 열분해의 효율을 상승시키기 위한 적절한 촉매의 선정, 경제성 및 순도 높은 H2의 추출 등이 있다. 촉매의 선택에 있어서 고려해야 할 점은 반응기의 작동온도이다. 조사한 문헌에 따르면 바람직한 반응기의 온도는 550~600이다. 이 온도에서 반응기를 제조하는 재료에 있어 표준 구조용 재료를 사용할 수 있게 한다. 만약 반응기의 온도가 더 높게 되면 위 반응식의 반응이 더 효율적으로 일어나지만, 850를 초과하는 온도에서 작동하는 반응기는 난용성 금속과 같은 독특한 재료로 제조되어야 한다. 연구에 자주 이용되는 촉매로는 루테늄, 니켈, 팔라듐, 백금 등의 다양한 촉매가 존재한다. 기존 촉매 중 루테늄 산화물이나 이리듐 산화물 촉매는 가격이 1kg당 7만 달러가 넘는 등 높은 가격을 가지고 있어 활용에 있어 경제적으로 문제가 많다. 따라서 가격이 비교적 저렴한 니켈 산화물을 촉매로 활용하기로 결정하였다. 다만 니켈을 이용하게 되면 고려해야 할 점은 다른 촉매에 비해 더욱 긴 체류 시간이 필요하다는 점이다. 이러한 단점을 보완하기위해, 루테늄과 같은 족의 물질인 La를 사용하고, La에 Ni를 담지하여 희토류 금속의 단점인 높은 가격을 보완하면서, Ni의 단점인 긴 체류시간을 보완한 촉매를 사용할 것이다.

이론적 계산 및 시뮬레이션

◇ Mass Balance

◇ 설계 지역 선정

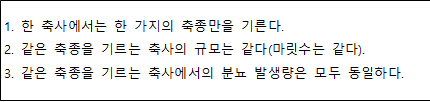

구체적인 설계를 위해 정확한 지점을 선정하여 이론적 계산을 진행하였다. 선정된 지역은 충청남도 홍성군으로, 해당 지역은 국내 최대 양돈 사육지역이며 기타 축종(젖소, 소, 닭 등)의 규모도 크다는 특징을 지닌다. 또한 이 지역 내 축사와 관련하여 다음과 같은 가정을 세우고 설계를 진행하였다.

◇ 분뇨 저장조

홍성군 내에는 2,660개소의 축사가 존재하는데, 이곳에서 발생하는 전량을 한 번에 수거하여 저장하는 것은 저장조의 용량의 한계 및 운전상의 문제가 존재하기에 홍성군을 14구역으로 나누어 순차적으로 처리하는 시스템을 구상하였다.

하루에 발생하는 분뇨의 양은 각 가축의 두수와 배설량을 곱하여 얻었다. 이를 통해 얻은 1일 분뇨 발생량은 4,188,652kg/day이다.

이를 기반으로 산출한 저장조의 용량(V)은 다음과 같다.

V=1일분뇨발생량 × 수거주기 × 저장기간 × 안전율(1.25) ÷ 분뇨 밀도 ÷ 구역 수

=4,188,652kg/day × 14day × 5day × 1.25 ÷ 900kg/m3 ÷ 14

=29087.86m3 ≒ 29100m3

이 값을 기준으로 산정한 조의 규격은 지름 33m, 높이 35m의 원형조이다.

◇ 암모니아 추출

본 설계에서는 Molinuevo-Salces 외 4인이 제시한 암모니아 추출조의 최적운전조건을 참고하여 설계를 진행하고자 한다. 암모니아 추출에서 주요 운전변수로는 운전기간, 온도, 폭기 속도, pH 등이 있다. 해당 실험에서는 4일 만에 폭기 및 추출반응을 통해 95% 이상의 효율을 얻을 수 있음을 파악하였다. 다만 본 설계에서 유입되는 분뇨 전량을 한 반응조에서 처리하는 것은 안전 및 운영상의 문제가 있다고 판단하여 4개의 반응조를 통해 추출한다.

위와 같은 조건으로 추출을 진행했을 때 암모니아 추출 효율은 96%를 얻었다. 이 효율을 기반으로 포집된 암모니아양을 구하기 위해 먼저 분뇨 내 포함된 초기 NH3의 양을 구하였다. 국립환경과학원에서 제공하는 농업 대기오염물질 배출계수를 통해 얻은 축종별 해당하는 발생계수에 각 축종의 두수를 곱한 값의 총합이 분뇨에 포함된 초기 NH3 양이며 그 값은 9,995,210kg/yr이며 일의 단위로 변환하면 27,384.14kg/day이다. 따라서 각 반응조에서 얻을 수 있는 NH3 양은0.96×27,384.14kg/day=26,288.77kg/day이 된다.

각 반응조마다 1일 분뇨발생량이 투입되며, 이에 따른 용량과 규격은 다음과 같이 설정했다.

한 개의 암모니아 추출 반응조 용량

=1일분뇨발생량 ÷ 분뇨 밀도 × 여유율(1.2)

=4,188,652kg/day ÷ 900kg/m3 × 1.2

=5585m3 ≒ 5600m3 = 20m*14m*20m

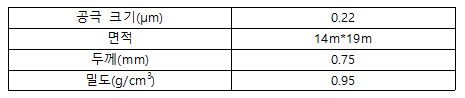

또한, 폭기조의 여유고는 1m 정도를 표준으로 하는 하수도설계기준을 적용하여 해당 반응조도 1m의 여유고를 갖도록 두었다. 본 공정에서는 소수성 다공성 막인 e-PTFE 멤브레인을 통해 NH3를 추출할 수 있으며, 본 공정에서 사용할 막의 특징은 다음 표에 나타내었다.

Molinuevo-Salces 외 4인의 파일럿 실험 연구에서는 5.85m3 부피의 암모니아 추출조에 하나의 멤브레인 막을 설치하여 운영하였으며 하나의 막으로 충분한 효율을 낼 수 있음을 말했으나, 본 설계에서는 파일럿 실험에 비해 매우 큰 규모에서 추출이 진행되므로 반응조의 전, 중, 후단에 멤브레인 막을 설치하여 효과적인 암모니아 추출이 가능하도록 하였다. 유입 및 유출부의 간격을 0.5m로 가정하였을 때, 멤브레인은 9.5m의 간격으로 설치하였다.

◇ 암모니아 저장

각 반응조에서 추출된 NH3는 액상의 형태로 저장 용기에 유입된다. 이에 따른 저장조의 부피는 26,288.77kg/day ÷ 681.9 ㎏/㎥(액체 암모니아의 밀도) = 38.55㎥/day이며, 여유율 1.2를 고려하면 46.26㎥이므로 설계 용량을 50㎥(5m*2.5m*4m)로 설정하였다. 무수암모니아 저장에 관한 기술지침에 따라 열팽창 안전밸브를 설치하였고, 이때 안전밸브의 배출용량은 다음의 식에서 구하였다.

여기서,

W: 소요분출량(kg/h)

Q: 총입열량(kcal/h)

λ: 증발잠열(kcal/kg)

A: 저장탱크 등에 있어서의 내부 액체에 접촉하고 있는 면적(㎡)

F: 저장설비등에 보온 또는 보냉을 한 경우에는 다음과 같이 적용한다.

보온재의 두께를 50mm라 두었을 때의 F 값은 0.15이며, A는 겉넓이로 대체하였을 때 85m2이다. 이를 대입하여 얻은 Q 값은 349,578.4kcal/h이고 해당 상태에서의 증발잠열 1365kJ/kg로 나누어주면 W=256kg/hr이다.

◇ 열분해 장치 규격

- 위에서 구한 암모니아 발생량: 26288.77kg/day

= 1095.4 kg/hr 이 값을 몰 수로 나타내면, 64.4 kmol/h

=>시간당 암모니아 발생량: 64.4 kmol/h (계산값)

- 열분해 반응기 하나당 촉매 층 4개 존재

- 한 촉매 층이 처리해야 하는 암모니아양 = 64.4 kmol/h 4 =16.1 kmol/h

- 반응이 100% 일어나는 데 걸리는 체류시간 = 15초 (문헌값)

-> 반응기 부피 = 16.1 kmol/h * 15s * 1min/60s * 1h/60min = 67.1mol

=>반응기의 촉매층 하나당 한 번에 67.1 mol의 를 수용할 수 있어야 함.(1atm, 600℃)

대기압 상태에서 반응이 진행되며, 열분해 온도는 600℃이므로, 이상기체 방정식을 이용해서 부피를 구하면,

=>촉매 층 하나당 최소 부피 = 4803.4 L

600℃에서 암모니아 체류시간을 15초로 할 경우, 최대 72시간 동안 촉매 효율 100%로 사용 가능 (문헌값)

◇ 촉매 사용량

- 시간당 암모니아 발생량: 64.4 kmol/h (계산값)

- NH3 formation rate = 1258 mol/h/Nimol (문헌값)

NH3->0.5N2 + 1.5H2 그러므로, NH3 1몰당 H2 1.5몰 생성

NH3 conversion rate = 1258/1.5 mol/h/Nimol

= 839 mol/h/Nimol

-> 이 값은 촉매 속 Ni 1mol에 대한 값이므로, 촉매에 대한 값으로 바꿔야 함.

촉매는 5Ni/5MgLa이므로, 촉매 1몰당 Ni 5몰 존재.

NH3 conversion rate = 839 mol/h/Nimol = 168 mol/h/catalystmol

- 촉매 사용량 = 암모니아 발생량 / NH3 conversion rate

= 64.4 kmol/h 168 mol/h/catalystmol

= 383 mol/h

-> 이 값은 촉매를 한번 사용했을 때 값으로, 촉매의 지속 가능 시간은 고려하지 않은 값임.

-> 또한, 촉매는 재생 공정을 통해 재생이 가능하나, 그 효율이 감소하므로 촉매 재생은 고려하지 않을 것이다.

- 2주당 처리해야 하는 암모니아 양 = 64.4 kmol/h * 14day * 24h/day= 21638.4 kmol

- 2주당 촉매 사용량 = 383 mol/h * 14day * 24h/day = 128688 mol

- 암모니아 유량이 5000 NL/h 일 때 촉매 72시간 동안 100% 전환율로 사용 가능 (문헌값).

- 2주당 실제 촉매 사용량 = 128.688 kmol / 72 = 1787 mol

◇ 수소 발생량

H2 formation rate = 1258 mol/h/Nimol

-> 이 값은 촉매 속 Ni 1mol에 대한 값이므로, 촉매에 대한 값으로 바꿔야 함.

촉매는 5Ni/5MgLa이므로, 촉매 1몰당 Ni 5몰 존재.

H2 formation rate = 252 mol/h/catalystmol

-> 이 값은 단순히 촉매 1몰당 만들 수 있는 수소의 양이므로, 가축 분뇨 수거 주기에 따른 수소의 양을 구하면,

- 2주당 H2 생성량 = 252 mol/h/catalystmol * 128688 catalystmol * 24h = 778305.024 kmol

◇ 수소 분리 공정

- 열분해를 이용하여 암모니아를 수소와 질소로 분해한 뒤, 순수한 수소만 사용하기 위해서는 수소와 함께 있는 질소를 분리시켜야 한다. 본 설계에서는 다음 그림과 같은 막을 이용한 수소, 질소 분리 방법을 이용할 것이다.

- 본 공정에서 수소, 질소 분리율 = 99%

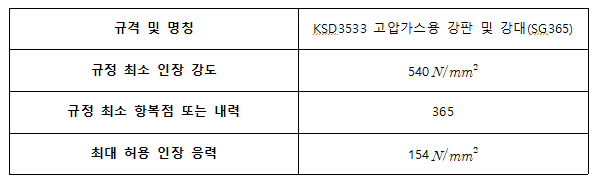

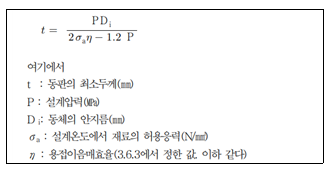

◇ 추출한 수소 저장 탱크의 용량 및 두께 설정

- 다음 표는 본 설계에서 사용할 수소 저장 탱크 재질에 대한 정보이다.

- 최대 허용 인장 응력은 154 이므로 여유율을 고려하여 저장시킬 가스 압력을 140 MPa로 정할 것임.(140MPa, 25℃)

- 이상기체 방정식을 이용하여 2주 동안 저장해야 할 상온에서의 140MPa 수소 기체의 부피를 구하면,

- 13764.8m3을 9대의 탱크에 저장한다고 하면, 한 대의 용량은 약 1530m3 이다.

- 가스 탱크를 원기둥 모형이며 반지름은 5m, 높이는 20m로 설정할 것이다.

- 수소 가스는 폭발성이 높으므로, 가스의 폭발을 예방하기 위해서 저장 탱크의 적절한 두께를 정하는 것이 가장 중요하다. 가스기술기준위원회의 ‘고압가스용 저장탱크 및 압력용기의 제조의 시설ㆍ기술ㆍ검사 기준’을 참고하여 저장탱크의 두께를 정할 것이다.

=>수소 저장 탱크의 두께 = 1m

◇ 시설 위치 선정

위와 같은 일련의 공정의 최적 위치를 결정하고자 arcgis를 이용하였다. 같은 행정구역 내 위치한 축사의 수와 축종의 배출계수의 곱을 가중치로 설정하였다. 또한 국가공간정보포털 내 홍성군의 토지이용현황도를 이용하여 처리장의 위치를 파악하였고, 모든 축사와의 최적 거리를 갖는 시설을 판단하고자 여러 방법 중 minimize impedance 방법을 사용하였다.

경제성분석

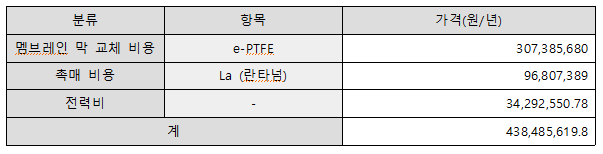

개발공정의 경제성 분석을 위해 공정의 대략적인 초기 투자비용 및 운영비와 공정을 통한 이익으로 비용/편익 분석을 진행하였다. 개발공정의 운영비를 크게 멤브레인 막 교체 비용, 열분해 공정에서의 촉매 비용, 공정을 운영하는데 필요한 전력비로 나누어 각각을 산정하였다.

◇ 개발공정의 초기 투자비용

미국의 평균 열분해 공정의 초기 투자비용은 약 10억USD이다. 따라서 5월 26일 현재 USD환율인 1265.50원을 환산하여 계산하면 아래와 같다.

◇ 멤브레인 막 교체 비용

본 공정에서는 소수성 다공성 막인 e-PTFE 멤브레인을 사용하는데, 이 멤브레인 필터의 가격은 0.23m × 0.26m = 당 8,638원이다. 본 공정에서 사용되는 막의 크기는 세 개가 필요하므로, 막 당 가격은 약 38,423,210원이다. 공정 전단에 위치한 멤브레인 막은 부하가 높으므로 수명을 짧을 것을 고려하여 교체 주기를 3개월, 중단과 후단에 위치한 멤브레인 막의 교체 주기는 6개월으로 하도록 하겠다.

<최종 비용> 1년 동안 8개의 막이 필요하므로, 총 교체 비용은 307,385,680원/년이다.

◇ 열분해 공정에서의 촉매 비용

촉매로 사용되는 물질인 La(란타넘)의 가격은 1g 당 15원이다. 2주 당 촉매 1787mol이 사용되므로, 연간 사용 비용을 계산하면 아래와 같다.

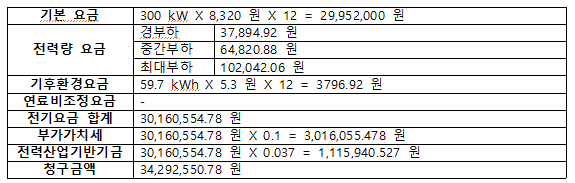

◇ 전력비

공정을 운영하는데 필요한 계약전력을 300kW라고 가정하고, 한국전력공사의 산업용(을) 전기요금표를 기준으로 공정의 전력비를 계산해보도록 하겠다. 또한 전기사용시간(설비가동률)이 평균적인 공정에 유리한 선택(II) 요금제를 선택하도록 하겠다. 공정에 사용되는 송풍기, 공급 펌프 등 총 전력 소비량은 문헌값인 59.7kWh를 사용하도록 하겠다.아래의 표는 연간 공정의 전력비를 계산한 것이다.

◇ 공정 운영 비용

위에서 구한 공정 운영 비용을 아래의 표로 나타내었다.

◇ 공정을 통한 이익

개념설계에 따라 목표 암모니아 포집 효율 및 수소 전환율을 고려하여 암모니아의 단위 질량 당 생성되는 수소가스의 양을 구하면 이다.시중에 유통되는 수소 가스의 가치를 참고하여 본 공정을 통해 전환된 수소의 가치를 평가한다. 계산된 수소의 양에 국내 수소 경제 활성화 비전 중 20년의 목표 값인 를 곱해주면 단위 질량 당 판매 수익을 얻을 수 있다. 따라서 암모니아의 단위 질량 당 판매 수익을 나타내면 아래와 같다.

본 설계에서는 어쩔 수 없이 퇴·액비화로 처리하는 가축 분뇨를 수소 전환을 통해 경제적 가치 창출 및 환경오염 개선에 이바지하는 것이 목표로, 분뇨에서 발생하는 암모니아를 수소로 전환한다. 해당 이익은 앞서 구한 수소 판매 이익에서 암모니아 단가의 차를 이용하여 구할 수 있다. 그 계산을 나타내면 아래와 같다.

국내 수소 경제 활성화 비전에 따른 2020년 수소의 목표 가치는 6000원/kg H2이다. 본 공정에서 2주 당 수소가 778305.024kmol이 전환되므로, 1년 동안 본 공정의 이익을 구하면 아래와 같다.

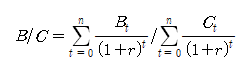

◇ 손익 분석 (Benefit / Cost Analysis)

시공 시 설계의 내구년수를 10년으로 하고 미래 편익 및 비용 추정을 위한 가정으로는 물가 상승률 3%, 시장 이자율 4%로 설정하였다.

위 산정식에서 는 편익의 현재 가치, 는 비용의 현재 가치, r은 시장 이자율, n은 본 공정의 내구년수를 의미한다.아래의 표는 본 공정에 대한 비용편익분석을 진행한 것이다. 단위는 천 만원이다.

공정을 통한 편익과 비용을 비용편익분석을 통해 경제성 평가를 진행하였다. 시공 초기(0~9년)에는 비싼 초기 투자비용으로 B/C의 값이 낮지만, 시공 후 10년이 지나면 B/C의 값이 1.03으로 경제적 타당성이 존재한다고 판단할 수 있다. 다만, 이 계산 값들은 운송비 등을 포함하지 않은 계산 값이므로 실제 편익과는 차이가 있을 수 있으며 수소의 가치가 2020년 기준이므로 후에 수소의 가치에 따라 변동이 있을 수 있다는 한계가 있다.

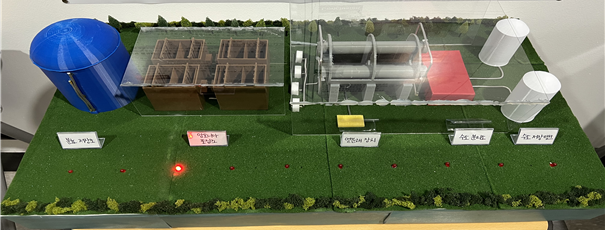

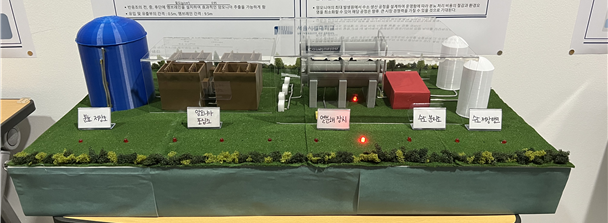

조립도

- 암모니아 추출 - 멤브레인 반응조

멤브레인 반응조의 규격 : 길이 20m, 폭 14m, 깊이 20m(용량 : 5600m3), 벽 두께 0.5m 두께 0.75m의 멤브레인을 전, 중, 후단에 간격 9.5m를 두고 설치하였으며 아래와 같은 반응기가 총 4개가 설치된다. 해당 설비의 규격은 그림 17, 18에 나타내었다. 분뇨-멤브레인 반응조가 포함된 암모니아의 포집 공정의 전체 규격은 아래 그림 19, 20에 나타내었다. 분뇨 저장조 : 지름 33m, 높이 35m 암모니아 저장조 : 길이 5m, 폭 2m, 높이 4m

- 암모니아 열분해

열분해 장치 규격 : 가열관 관경 1.5m, 촉매층 0.2m, 길이 24m 열분해 장치는 위와 같은 규격의 관이 4개가 묶여서 한 번에 분해가 진행된다. 장치의 세부 규격은 아래의 그림21, 22과 같이 나타내었다. 총 4개의 관을 통해 암모니아 열분해 과정이 진행되며, 분해과정 이후에 질소와 수소의 분리 공정을 거쳐 고압가스 저장탱크에 저장하게 된다.

- 조립순서

본 공정의 조립순서는 다음과 같다. 1. 분뇨저장조 2. 암모니아 포집 3. 암모니아 열분해를 통한 수소 추출

공정 조립의 모식도는 아래 그림과 같이 나타내었다.

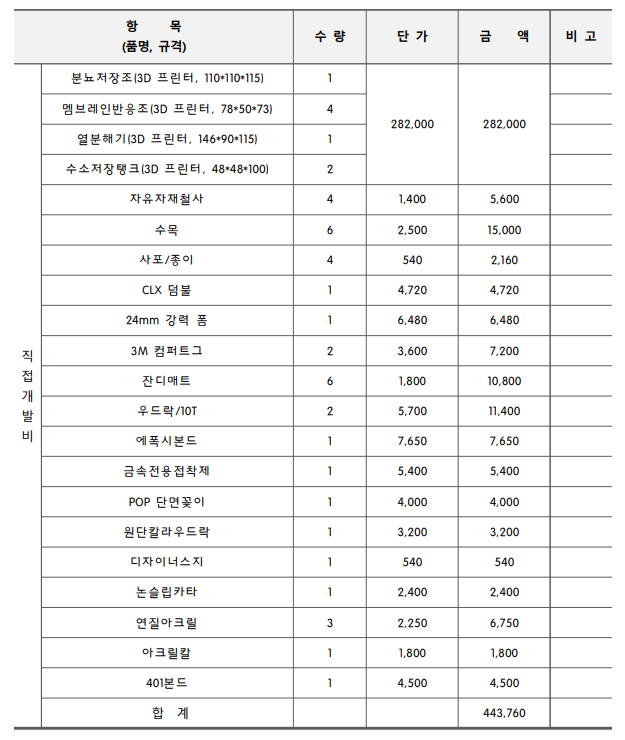

자재소요서

결과 및 평가

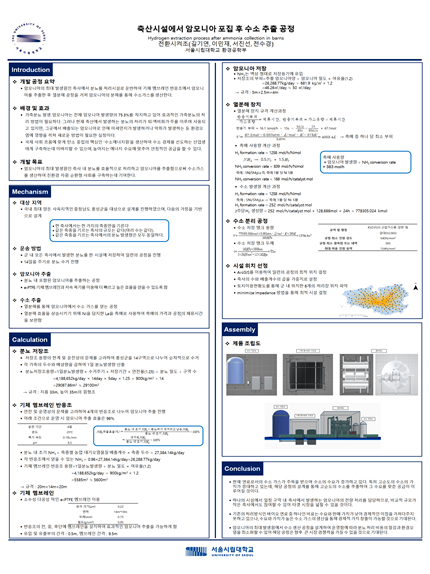

완료 작품의 소개

프로토타입 사진

포스터

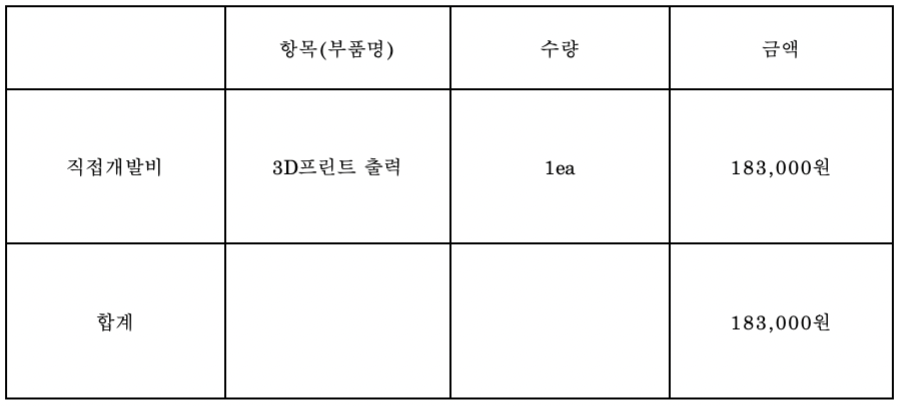

관련사업비 내역서

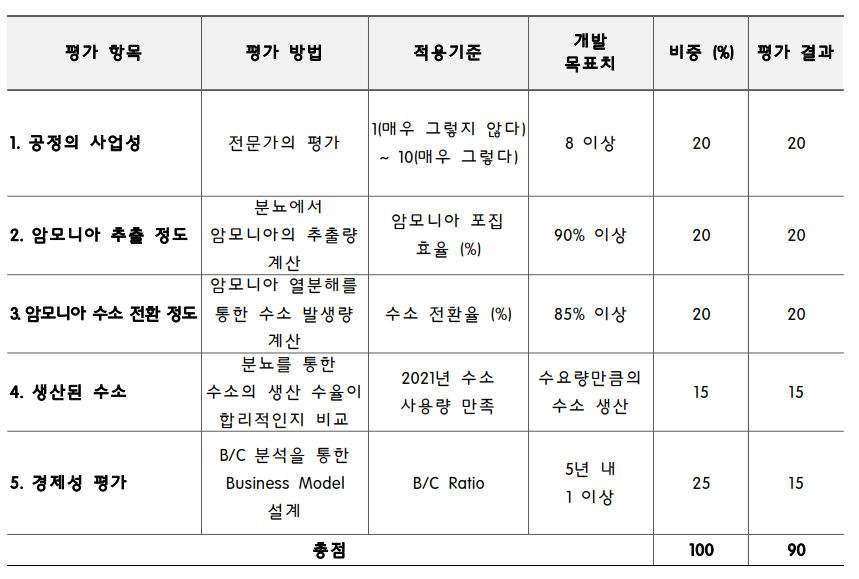

완료작품의 평가

- 공정의 사업성

해당 항목의 평가를 위해 김주식 교수님께 1(매우 그렇지 않다) ~ 10(매우 그렇다) 사이의 값으로 수치적으로 사업성을 평가를 부탁드렸으며, 그 결과로 8점으로 사업성을 평가하셨다. 추가적으로 개발 공정은 축산 분뇨를 멤브레인 반응과 열분해를 통해 고부가가치 물질인 수소 가스를 생산할 수 있다. 다만 초기 투자비용이 크며, 수소 가스의 시세라는 외부요인에 크게 의존한다. 또한 축사가 많이 밀집해있지 않은 지역에서는 적용이 어려워 대상 시장이 작을 수 있으며, 설계에서는 암모니아 추출 시 pH가 기준 내에서 큰 변동이 없었지만, 실제로 적용했을 경우 별도의 pH 조절이 필요해질 수 있다. 이러한 점들로 미루어 보았을 때 발전시켜야 할 부분이 다수 존재하기에 사업성의 보완이 필요하다.

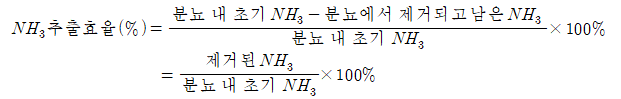

- 암모니아 추출 정도

암모니아 추출 효율은 96%를 얻어 개발 목표치인 90%를 달성하였다.

- 암모니아 수소 전환 정도

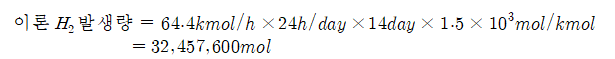

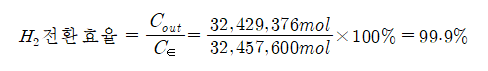

앞서 이론적 계산을 통해 얻은 수소는 2주 기준 32,429,376mol을 얻었다. 전환 효율을 구하기 위해 이론적으로 얻을 수 있는 수소량을 구하였다.

이 값을 이용하여 구한 암모니아-수소 전환 효율은 다음과 같다.

- 생산된 수소

앞서 이론적 계산을 통해 하루 기준 4,188.65ton의 분뇨에서 약 4.6ton의 수소 가스를 얻을 수 있었다. 전국 대비 홍성군 내 돼지 사육 비중은 5%이며, 소 사육 비중이 2%인 것으로 미루어 볼 때, 해당 사업이 전국으로 확대된다면 이 값은 ‘21년도 연간 수소 사용량인 22만톤인 국내 수소 수요량을 충분히 만족할 것으로 판단된다.

- 경제성 평가

경제성 평가를 위해 B/C 분석을 진행했으며, 그 결과로 10년 후부터 B/C 값이 1을 넘겨 사업성이 있다고 판단된다. 다만 수소 가스 가격의 변동으로 인한 전체 공정 수익의 변동이 있다는 한계가 존재한다.

향후평가

- 현재 전 세계적으로 화석연료로 인한 환경오염에 주목하고 있으며, 이를 해결하기 위한 여러 가지 방안이 등장하고 있다. 이에 따라 화석연료를 대체하는 에너지 중 수소에너지도 주목을 받으며 그 수요가 더욱 증가하고 본 공정에 대한 수요 또한 증가할 것으로 예상한다. 다만 수소를 활용하는데 가장 큰 문제점이 운송이 힘들다는 것이다. 수소는 액체로 저장하는 것은 가능하지만 에너지가 많이 필요하며 장기간 저장에 어려움이 있다. 또한, 액화수소를 운송하기 위해서는 초기 투자비용이 매우 높고, 압축수소를 운반하는 것은 운송비용 자체가 높다. 따라서 본 공정에서 발생시킨 수소를 어떻게 활용하느냐가 가장 중요할 것이다.

- 발생시킨 수소를 활용하기 위한 방법으로 대규모의 온사이트 방식을 활용하여 공정내의 에너지 비용을 최소화하는 방식을 적용해야 할 것으로 생각된다. 온사이트 방식이란 생산한 가스에서 공기분리장치(ASU), 스팀 메탄 개질기(SMR) 등을 사용하여 원하는 높은 순도의 가스를 다시 발생시키고 이를 다시 공정으로 공급하여 에너지 비용을 절감하는 형태이다. 수소를 배송하지 않고 다시 이용하기 때문에 탄소 배출량을 크게 감소시킬 수 있어 배송에 대한 문제를 일부 해결할 수 있을 것으로 기대된다.