"디스포조"의 두 판 사이의 차이

(→완료작품의 평가) |

(→관련 기술의 현황 및 분석(State of art)) |

||

| (같은 사용자의 중간 판 42개는 보이지 않습니다) | |||

| 36번째 줄: | 36번째 줄: | ||

-기존의 ‘N-THAD’ 공법에 단일이상혐기성 처리조의 개념을 융합시켜 ‘M-THAD’ 공법으로 발전시켰다. | -기존의 ‘N-THAD’ 공법에 단일이상혐기성 처리조의 개념을 융합시켜 ‘M-THAD’ 공법으로 발전시켰다. | ||

| − | |||

1.1 음폐수 처리의 중요성 | 1.1 음폐수 처리의 중요성 | ||

| 94번째 줄: | 93번째 줄: | ||

====관련 기술의 현황 및 분석(State of art)==== | ====관련 기술의 현황 및 분석(State of art)==== | ||

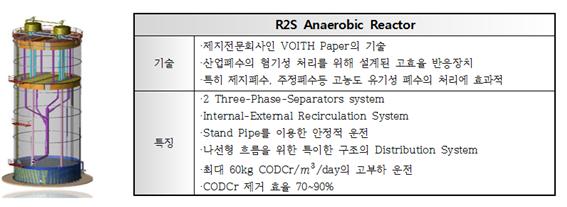

*전 세계적인 기술현황 | *전 세계적인 기술현황 | ||

| − | + | [[파일:R2S.jpg]] | |

| − | R2S | ||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

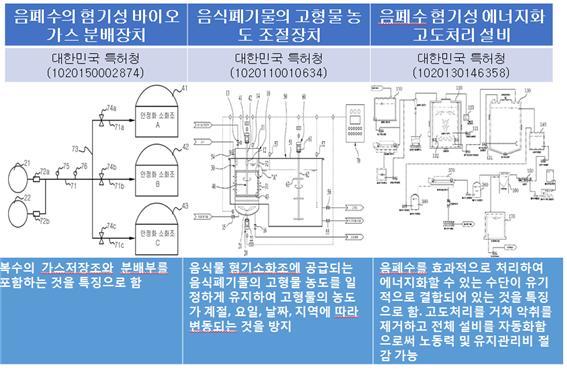

*특허조사 및 특허 전략 분석 | *특허조사 및 특허 전략 분석 | ||

| − | + | [[파일:특허조사3.jpg]] | |

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

====시장상황에 대한 분석==== | ====시장상황에 대한 분석==== | ||

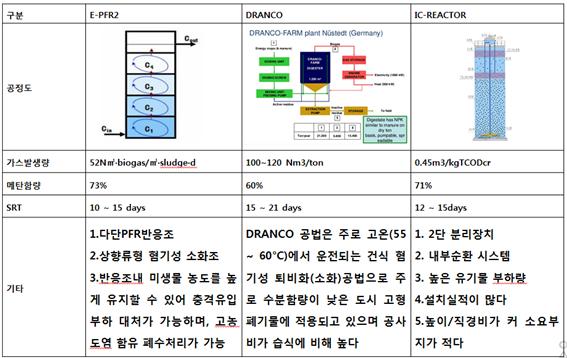

*경쟁제품 조사 비교 | *경쟁제품 조사 비교 | ||

| − | + | [[파일:경쟁.jpg]] | |

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

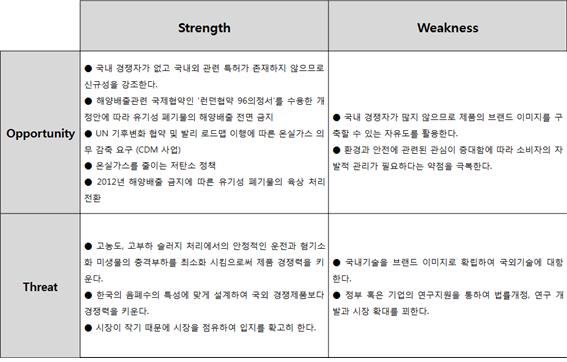

*마케팅 전략 제시 | *마케팅 전략 제시 | ||

| − | + | [[파일:SWOT.jpg]] | |

Strength | Strength | ||

| 235번째 줄: | 169번째 줄: | ||

===기술개발 일정 및 추진체계=== | ===기술개발 일정 및 추진체계=== | ||

====개발 일정==== | ====개발 일정==== | ||

| − | + | ||

| + | 2주차-주제선정 | ||

| + | |||

| + | 3,4주차-시장분석 및 특허분석 | ||

| + | |||

| + | 5~7주차-멘토님과의 만남 및 개념설계발표 | ||

| + | |||

| + | 8~11주차-상세설계를 위한 정량적 수치분석 및 프로토타입 제작 | ||

| + | |||

| + | 12~16주차-포스터제작발표 및 최종보고서 발표 | ||

| + | |||

====구성원 및 추진체계==== | ====구성원 및 추진체계==== | ||

| − | + | ||

| + | 이*현 | ||

| + | |||

| + | • 음식물 쓰레기 산업 현황 분석 | ||

| + | • 과제 제안 | ||

| + | • 자료 조사 및 분석 | ||

| + | |||

| + | 윤*훈 | ||

| + | |||

| + | • 공정 조사 및 분석 | ||

| + | • 개념 설계 | ||

| + | • 구매 & 경제성 분석 | ||

| + | |||

| + | 한*우 | ||

| + | |||

| + | • 개념 설계 | ||

| + | • 상세 설계 | ||

| + | • 혐기성소화공정 설계 및 분석 | ||

| + | |||

| + | 한*희 | ||

| + | |||

| + | • 상세 설계 | ||

| + | • 포스터 제작 | ||

| + | • 자료 조사 및 분석 | ||

| + | |||

| + | 정*성 | ||

| + | |||

| + | • 상세 설계 | ||

| + | • 혐기성소화공정 설계 및 분석 | ||

| + | • 최종 발표 | ||

==설계== | ==설계== | ||

===설계사양=== | ===설계사양=== | ||

====제품의 요구사항==== | ====제품의 요구사항==== | ||

| − | + | 기존분리형 2상 혐기성 소화 공정의 문제점을 개선하고 | |

| + | 유기물 제거 효율 및 바이오 가스 생산 효율을 개선 | ||

| + | |||

====설계 사양==== | ====설계 사양==== | ||

| − | + | ||

| + | 구분 | ||

| + | |||

| + | 설계 개요 | ||

| + | |||

| + | 반입·저장 및 전처리 설비 | ||

| + | -투입구 4기( 4대 동시투입 가능), 음폐수저장조(550X2조) | ||

| + | -드럼스크린(220/hrX2기), 중온열교환기(2,000,000kcal/hr)X2대 | ||

| + | |||

| + | 혐기성소화 설비 | ||

| + | -산발효조(813X2조), 메탄발효조(4,000X3조), 안정화조(1,500X3조) | ||

| + | |||

| + | 질소저감 및 탈수설비 | ||

| + | -고효율 호기성 반응조(2,697), 연계처리수조(70) | ||

| + | -약주식 고속원심탈수기(40/hr X 3기) | ||

| + | |||

| + | 바이오가스 저장설비 | ||

| + | -가스저장조(1,200X3조) | ||

| + | |||

| + | 바이오가스 | ||

| + | 정제설비 | ||

| + | -탈황설비 + 제습설비 (1,500/hr X 1기) | ||

| + | |||

| + | 악취 제거 설비 | ||

| + | -축열식 연소기 (RTO, 고농도 악취제거 500/min) | ||

| + | -약액(습식)세정 (저농도 악취, 1,000/min, 고농도(RTO) 후처리 500/min) | ||

| + | |||

| + | 기타설비 | ||

| + | -잉여가스연소기(2,200N/hr), 공기압축기, 관세척기, 공정수 공급펌프, LNG정압기 | ||

===개념설계안=== | ===개념설계안=== | ||

| − | + | 1. 일체형 2상 혐기성 소화조의 공정 설계 | |

| + | |||

| + | 수도권 매립지 환경기술 실증화 단지 내에는 일체형 2상 혐기성 소화공정을 기반으로 하여 하루 음폐수 24톤을 처리할 수 있는 규모의 시설이 설치되어 운영되었으며, 이 시설을 근거로 기술 원리 및 시설 개황을 정리하면 다음과 같다. | ||

| + | |||

| + | 본 일체형 2상 혐기성 소화에 투입되는 음폐수는 산 발효조 상부로 투입되어 수위가 높아져 공급되어진 만큼 산 발효조 하부의 통수구를 통해 메탄 발효조로 슬러지가 이동된다. 메탄 발효조 상부에는 유출수 라인이 있어, 결과적으로 산 발효조로 투입된 만큼 메탄 발효조 상승액이 소화조 외부로 배출된다. 산 발효조에서의 체류시간은 약 3.7일이며 유기물이 분해되어 메탄 발효의 전구물질인 아세트산 및 프로피온산등의 유기산으로 전환된다. 이렇게 전환되어진 유기산들은 메탄 발효조 ( 체류시간 21.3일)에서 메탄 생성균에 의해 메탄과 이산화탄소로 전환된다. | ||

| + | 메탄 발효에 의해 생성된 바이오 가스는 반응조 상부 기층에 포집되어 가스 배관을 통해 이송되며 워터트랩에서 수분 부분 제거 후 바이오 가스 저장조로 저장된다. 이렇게 생산된 바이오 가스 중 일부 잉여가스 소각기를 통해 소각하는 것을 제외하고는 바이오가스 발전기를 통해 전력을 생산한다. 탈황 과정을 거쳐 농도를 낮추어 발전에 사용되며, 발전 중 발생하는 폐열은 소화조 가온을 위한 열원으로 사용되어 연료비 사용량을 최소화한다. | ||

| + | |||

| + | 위 그림은 일체형 2상 혐기 소화조의 간략한 구성도이다. 혐기성 소화 공정에는 산 발효 공정과 메탄 발효 공정이 하나의 반응조에서 일어나는 단상 구조와 두 개의 반응조를 통해 각 공정이 수행되는 이상 구조가 있다. 본 소화조는 내부에 산 발효 공정과 메탄 발효 공정을 구획화하여, 외관상으로는 단상 구조, 내부 구조상으로는 이상 소화 형식을 구현하였다. | ||

| + | |||

| + | 번호 | ||

| + | 명칭 | ||

| + | 번호 | ||

| + | 명칭 | ||

| + | 1 | ||

| + | 원수유입구 배관 | ||

| + | 7 | ||

| + | 하부통수구 | ||

| + | 2 | ||

| + | 산발효조 | ||

| + | 8 | ||

| + | 배출구 | ||

| + | 3 | ||

| + | 구동모터 | ||

| + | 9 | ||

| + | 싸이클론 | ||

| + | 4 | ||

| + | 스컴박스 | ||

| + | 10 | ||

| + | 메탄발효조 | ||

| + | 5 | ||

| + | 드래프트튜브 | ||

| + | 11 | ||

| + | 협잡물 모임구 | ||

| + | 6 | ||

| + | 교반기 | ||

| + | 12 | ||

| + | Buffer Zone | ||

| + | |||

| + | 소화조 내부의 상부로 유입⑴된 음폐수가 산 발효가 일어나 하부 통수구⑺를 통해 메탄 발효조로 넘어가서 최종적으로 메탄 가스 발생 후 배출구⑻를 통해 외부로 유출된다. 산 발효조 상부에 설치된 스컴박스⑷와 드래프트 튜브⑸는 스컴을 제거하고 생성을 억제하기 위해 설치했다. 현재까지 생성된 스컴을 제거하는 효과적인 방법은 없다. 단지 외부로 배출시켜주거나 내부 순환수나 스컴 상부에 노즐을 설치하여 제거해주는 방법 정도가 있는데, 스컴 박스는 스컴 발생 시 외부로 제거시켜줄 수 있는 설비라고 할 수 있다. | ||

| + | |||

| + | 단백질이나 지방 성분이 다량 함유된 음폐수를 비롯하여 고농도 유기성 폐기물들을 처리하는 소화조 혹은 폐수처리 설비에서 스컴 발생은 설비 운영에 큰 지장을 초래한다. 따라서 스컴 발생시 이를 얼마나 빨리 제거해주느냐는 전체적으로 설비의 안정적 운전에 큰 영향을 미친다. | ||

| + | |||

| + | 드래프트 튜브는 스컴 생성을 억제하기 위해 설치된 장치이다. 상부 교반기 주변에 위치한 드래프트 튜브는 상부의 유속 흐름을 빠르게 유지시켜준다. 따라서 소화조 상부에 부유하여 스컴 생성을 유발하는 물질들을 소화조 하부로 이동시켜주는 역할을 하여 스컴 생성을 억제하는 효과가 있을 것으로 예상된다. | ||

| + | |||

| + | 싸이클론⑼은 소화조 하부의 협잡물을 제거하기 위한 장치이다. 고형분 함량이 높은 폐수 처리 설비에서 하부에 협잡물 적체는 장기적인 관점에서 보았을 때 반응 용적을 감소시키는 결과를 초래한다. 따라서 협잡물 배출을 위한 장치를 두거나 정기적으로 준설을 통해 협잡물을 제거해 주어야 한다. 하부 적체된 협잡물 제거 시 주의해야 할 점은 협잡물과 함께 유실되는 혐기성 소화 미생물이다. 따라서 싸이클론을 사용하여 협잡물을 제거하고 비중이 낮은 혐기 미생물은 소화조로 반송시켜주도록 설계하였다. 위 방법에 의해 소화조 내의 혐기성 미생물의 농도를 항시 높게 유지시켜 줄 것이 기대된다. | ||

| + | |||

| + | 하부통수구⑺는 기본적으로 산발효조 내부에서 외부로 슬러지가 이동하는 통로이다. 산발효조는 상부 2개, 하부 1개의 임펠러에 의해 교반이 되도록 하여, 산 발효된 음폐수가 통수구를 통해 메탄 발효조로 이동하도록 하였다. 메탄 발효조는 상하부에 수중 믹서 2대에 의해 교반된다. 교반 효율을 높이기 위해 추가적으로 메탄 발효조 하부에서 상부로 슬러지는 순환시켜주는 순환 펌프를 두어 메탄 발효조 교반을 보조하도록 하였다. | ||

| + | |||

| + | Buffer Zone⑿ 은 이번 설계의 특허 전략중 하나로써, 이는 분리형 2상 혐기성 소화조에는 없는 공간이다. 일체형으로 소화조를 구성하여 기질과 미생물이 적절히 반응할 수 있는 반응 공간과 시간을 가질 수 있도록 하였다. 결과적으로 , pH 충격의 완화와 메탄 생성균 종의 다변화 및 개체수를 분리형2상 형에 대비하여 더 많이 확보할 수 있도록 할 수 있는 공간으로 설계하였다. | ||

===이론적 계산 및 시뮬레이션=== | ===이론적 계산 및 시뮬레이션=== | ||

| − | + | 효율계산식(하수도시설기준2011) | |

| + | |||

| + | 외부로의 방열량을 포함하여 다음과 같이 나타낼 수 있다. | ||

| + | |||

| + | 여기서, Qin은 소화조의 가온열량(kcal/h)을 나타내고, Q1은 유입기질 가온에 필요한 열량(kcal/h), Q2은 소화조 내 방사열량(kcal/h), Q3는 열교환기 등의 방사열량(kcal/h)을 나타낸다 | ||

| + | 여기서, Q1은 유입기질온도를 소화온도까지 상승요구열량 (kcal/h)을 나타내고 C는 유입기질 비열(≒1 kcal/kg℃), Qi은 기질 유입속도(㎥/h), Td는 반응조 소화온도(℃), Ts는 유입기질 온도(℃)이며, 1,000은 유입기질 비중(kg/㎥)을 환산하는 값이다. | ||

| + | |||

| + | Q2는 조 외부로 방사되는 열량(kcal/h)을 나타내고 A1은 조 벽면 등의 방열면적(㎡), A2 는 조 바닥면 등의 방열면적(㎡), K1은 조 벽면, 덮개 등의 총열전달계수(kcal/㎡℃h), K2는 조바닥벽 등의 방열면적(kcal/㎡℃h), Ta는 대기온도(℃), Tb는 땅속온도(℃)이다. 그리고 조가 이중조의 경우 (동심원형 이중 소화조)에는 아래와 같이 나타 낼 수 있다. | ||

| + | |||

| + | 여기서 Q2는 조 외부로 방사되는 열량(kcal/h)을 나타내고 A1은 내측조 지붕 등 의 방열면적(㎡), A2는 내측조 바닥면 등의 방열면적(㎡), A3는 내측벽면의 방열면적(㎡), K1은 조 벽면, 덮개 등의 총열전달계수(kcal/㎡℃h), K2는 조바닥벽 등의 방열면적(kcal/㎡℃h), T1은 외측조의 슬러지 온도(℃)를 나타낸다. | ||

===상세설계 내용=== | ===상세설계 내용=== | ||

| − | + | 음폐수 24톤/일 규모의 일체형 2상 혐기성 소화시설에서 발생되는 바이오 가스량은 일평균 1,210㎥로 조사되었으며, 이때 소요되는 외부에너지와 생산되는 에너지를 비교하여 개발기술의 에너지 효율성을 예측할 수 있다. 1,210㎥/일의 바이오 가스 발생 시 에너지량은 발열량 5,100kcal/㎥ 기준 하는 경우, 약 6,120,000kcal/일로 계산된다. 바이오 가스량 활용여부에 따라 에너지효율은 다양하게 검토가능 하지만,바이오 가스 발전기 운전을 통한 전력 생산과 발전 폐열 소내 활용을 가정한다면, 발전기 효율 18% 적용시, 전력 충당을 위한 바이오 가스 중 약 1,100㎥를 사용하고96㎥를 외부로 판매할 수 있다. 검토된 가온 에너지 절감 효율까지 고려한다면, 일체형 2상 혐기성 소화 공정은 분리형 2상 공정과 비교하여 보다 높은 경제성 확보가 가능한 것으로 판단된다. | |

| + | |||

| + | |||

| + | 표 160톤/일 규모의 분리형 2상 혐기성 소화시설 운영비와24톤/일 규모를 근거로 예상되는 160톤/일 규모의 일체형 2상 혐기성 소화공정과 운영비 비교검토 결과를 제시하였다. | ||

| + | |||

| + | |||

| + | 전력비, 연료비 절감, 그리고 공정 간소화에 따른 운영인력 절감 등의 영향으로인해 전체 운영비는 분리형 568,487,865원/년 일체형 465,047,177원/년로 일체형이 약18.2% 가량 절감되는 것으로 분석되었다. 이러한 운영비 편차는 용수비를 제외한 인건비, 전력비, 연료비 등 모든 항목에서 일체형이 보다 낮은 금액이 소요되는 것으로 나타났기 때문이며, 소화조 가온과 그로인한 방사열량 감소 편차는 약 두 배 가량일체형이 저렴한 것으로 나타났다. | ||

| + | 일체형 소화조 특성상 산 발효조에서의 방사 열량은 분리형 대비 매우 미미한수준이기 때문에 소화조 가온 수요열원 감소에 따른 열원 사용량은 일체형 공정이 상대적으로 적은 것으로 분석되었다. | ||

==결과 및 평가== | ==결과 및 평가== | ||

===완료 작품의 소개=== | ===완료 작품의 소개=== | ||

====프로토타입 사진 혹은 작동 장면==== | ====프로토타입 사진 혹은 작동 장면==== | ||

| − | + | [[파일:프로토타입.jpg]] | |

| + | |||

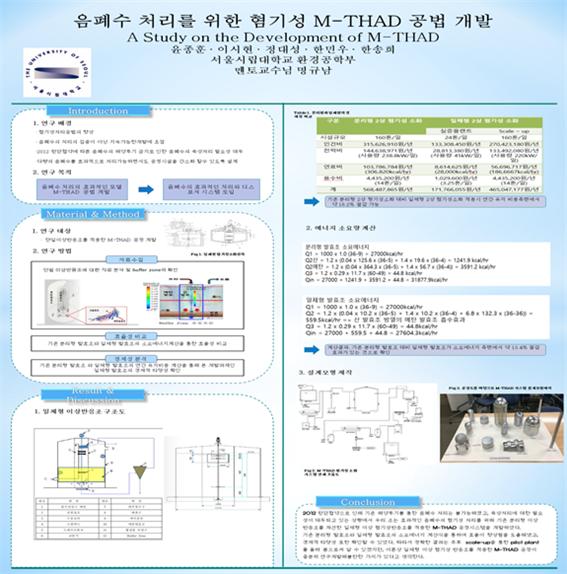

====포스터==== | ====포스터==== | ||

| − | + | [[파일:포스터1.jpg]] | |

===관련사업비 내역서=== | ===관련사업비 내역서=== | ||

| − | + | M-THAD 공정시스템에 대한 개발사업비 내역서는 총 공사비를 통해 결정하였으며, 이는 선행되었던 대전 음식물음폐수 바이오가스화시설 신축 사업계획 적정성 검토보고서(한국개발연구원, 2013) 를 우리 M-THAD공정의 실정에 맞게 변형하여 적용,산정하였다. | |

| + | 보고서의 비용 원단위(유입되는 음폐수 톤당 시설비용)책정은 선행되었던 유사시설의 비용검토 (광주광역시, 김해시, 수도권, 청주시 4개 지자체 사례를 조사)를 통해 이루어졌음. | ||

| + | |||

| + | |||

| + | 구분 | ||

| + | 원/톤 | ||

| + | 160톤/일 규모 설계시 | ||

| + | 반입 및 전처리 | ||

| + | |||

| + | 음폐수집수조 | ||

| + | 1,710,741 | ||

| + | |||

| + | 음폐수집진기 | ||

| + | 273,718,560 | ||

| + | |||

| + | 혐기성소화설비 116,604,84 | ||

| + | |||

| + | 일체형이상혐기소화조 1,865,677,440 | ||

| + | |||

| + | 소화가스이송설비 | ||

| + | 8,833,264 | ||

| + | 1,413,322,240 | ||

| + | |||

| + | 소화슬러지처리설비 | ||

| + | 25,620,984 | ||

| + | 4,099,357,440 | ||

| + | |||

| + | 악취제거설비 | ||

| + | 21,747,792 | ||

| + | 3,479,646,720 | ||

| + | |||

| + | 가온설비 | ||

| + | 765,668 | ||

| + | 122,506,880 | ||

| + | |||

| + | 폐수처리설비 | ||

| + | 3,749,623 | ||

| + | 599,939,680 | ||

| + | |||

| + | 기타설비 | ||

| + | 2,902,974 | ||

| + | 464,475,840 | ||

| + | |||

| + | 합계 | ||

| + | 12,318,644,800 | ||

| + | 약 123억원의 공사비가 들것으로 예상 | ||

===완료작품의 평가=== | ===완료작품의 평가=== | ||

| 272번째 줄: | 385번째 줄: | ||

| − | + | 평가항목 | |

| − | + | ||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

1.BOD제거율 | 1.BOD제거율 | ||

기기측정 | 기기측정 | ||

| 286번째 줄: | 393번째 줄: | ||

90%이상 | 90%이상 | ||

10 | 10 | ||

| − | + | ||

2.메탄가스 발생량 | 2.메탄가스 발생량 | ||

BMP test | BMP test | ||

| 292번째 줄: | 399번째 줄: | ||

이상 | 이상 | ||

15 | 15 | ||

| − | + | ||

3.바이오가스중 메탄함량 | 3.바이오가스중 메탄함량 | ||

가스크로마토그래피 | 가스크로마토그래피 | ||

| 298번째 줄: | 405번째 줄: | ||

60%이상 | 60%이상 | ||

15 | 15 | ||

| − | + | ||

4.일체형 혐기조에 따른 가온비용 절감효과 | 4.일체형 혐기조에 따른 가온비용 절감효과 | ||

에너지사용량측정 | 에너지사용량측정 | ||

| 304번째 줄: | 411번째 줄: | ||

분리형 대비 15%이상절감 | 분리형 대비 15%이상절감 | ||

15 | 15 | ||

| − | + | ||

5.악취저감 | 5.악취저감 | ||

기기분석 | 기기분석 | ||

| 310번째 줄: | 417번째 줄: | ||

악취유발물질별로 상이 | 악취유발물질별로 상이 | ||

10 | 10 | ||

| − | + | ||

6.교반이 잘 이루어지고있는가 | 6.교반이 잘 이루어지고있는가 | ||

유동해석 | 유동해석 | ||

| 316번째 줄: | 423번째 줄: | ||

5~6% 혼합 | 5~6% 혼합 | ||

15 | 15 | ||

| − | + | ||

7.온도 유지 | 7.온도 유지 | ||

기기측정 | 기기측정 | ||

| 323번째 줄: | 430번째 줄: | ||

552 | 552 | ||

5 | 5 | ||

| − | + | ||

8.음폐수 전처리 입경 | 8.음폐수 전처리 입경 | ||

기기측정 | 기기측정 | ||

| 330번째 줄: | 437번째 줄: | ||

5mm이하 | 5mm이하 | ||

5 | 5 | ||

| − | |||

9.pH | 9.pH | ||

| − | |||

기기측정 | 기기측정 | ||

환경부 지침 | 환경부 지침 | ||

| 339번째 줄: | 444번째 줄: | ||

산발효조pH4.5~6.5 | 산발효조pH4.5~6.5 | ||

5 | 5 | ||

| − | |||

메탄발효조pH7~8 | 메탄발효조pH7~8 | ||

| + | |||

10.휘발성유기산 농도 | 10.휘발성유기산 농도 | ||

기기측정 | 기기측정 | ||

| 347번째 줄: | 452번째 줄: | ||

4000mg/L이하 | 4000mg/L이하 | ||

5 | 5 | ||

| − | |||

총합 | 총합 | ||

100% | 100% | ||

| − | |||

===향후계획=== | ===향후계획=== | ||

| − | + | 2012년 런던 협약으로 인해 기존 해양투기를 통한 음폐수 처리는 불가능해졌고, 육상처리에 대한 필요성이 대두되고 있는 현 시점에서 우리 조는 효과적인 음폐수의 혐기성 처리를 위해 기존 분리형 이상 반응조를 개선한 일체형 이상 혐기성 반응조를 적용한 M-THAD 공정 시스템을 개발하였다. 기존 분리형 발효조와 일체형 발효조의 소요 에너지 계산식을 통하여 효율이 향상됨을 도출해냈고, 경제적 타당성 또한 확인할 수 있어다. 따라서 정확한 결과는 추후 Scale-Up을 통한 pilot plant를 통해, 이론상 일체형 이상 혐기성 반응조를 적용한 M-THAD공정이 충분히 연구개발해볼만한 가치가 있다고 보여진다. | |

| + | |||

| + | 향후, 우리 조는 향후 공정 운영 DATA ( FS , VFA ) 등을 지속적인 관리하고 약품(염화제일철)을 이용한 소화가스의 황화수소 저감을 위한 Lab 실험을 수행하여 보다 효율적인 혐기성 소화 공정을 개발하는 데 노력할 것이다. | ||

===특허 출원 내용=== | ===특허 출원 내용=== | ||

| − | + | 특허출원번호통지서 | |

| + | 출원일자:20180601 | ||

| + | 특기사항:심사청구(유)공개신청(무) | ||

| + | 출원번호:10-2018-0063130 | ||

2018년 6월 18일 (월) 01:25 기준 최신판

프로젝트 개요

기술개발 과제

국문 : 음폐수 처리를 위한 M-THAD 공법 개발

영문 : A Study on the Development of M-THAD

과제 팀명

디스포조

지도교수

장서일 교수님

개발기간

2018년 3월 ~ 2018년 6월 (총 4개월)

구성원 소개

서울시립대학교 환경공학부 20098900** 윤*훈

서울시립대학교 환경공학부 20128900** 이*현

서울시립대학교 환경공학부 20148900** 한*우

서울시립대학교 환경공학부 20158900** 정*성

서울시립대학교 환경공학부 20128900** 한*희

서론

개발 과제의 개요

개발 과제 요약

-‘M-THAD’ 공법의 개발을 연구하였다. 디스포저를 사용한 고농도의 음폐수를 효과적으로 처리하기 위해 개발한 공법으로써 기존의 혐기성처리의 공정 효율을 높이고 경제성부분을 더욱 높이기 위하여 노력하였다.

-혐기성 소화 공정에 메탄발효조와 산발효조를 통합한 단일이상처리공법을 주 공법으로 활용하여 공간성을 높이고 지속가능한 개발을 실현하고자 노력했다. ‘Buffer zone’을 형성하여 메탄생성균과 산생성균의 공존을 가능할 수 있게 설계하였다.

-기존의 ‘N-THAD’ 공법에 단일이상혐기성 처리조의 개념을 융합시켜 ‘M-THAD’ 공법으로 발전시켰다.

1.1 음폐수 처리의 중요성

음폐수는 일반적으로 음식물류 폐기물 폐수(음폐수), 음식물 침출수, 음식물 탈리액 등으로 불리며, 대부분 음식물류 폐기물의 재활용 과정에서 염분제거를 위한 세척수와 음식물류 폐기물에 함유되어 있는 수분 등에 의해 발생되고 있다. 처리 시설로 반입되는 음식폐기물 대비 배출되는 음폐수 비율은 퇴비화시설의 경우 약 50%, 사료화 시설의 경우 약 70% 정도로 그림에 나타낸 것과 같이 음폐수 해양 배출량과 비율은 2004년 1,989 톤/일 (49.6%)에서 2006년 최대 5,420 톤/일 (55.9%)까지 증가하였으며, 2009년에는 4,007톤/일 (42.2%)로 감소된 것으로 보고되었다. 이는 하수처리장이나 수도권매립지 등에서 침출수와의 병합 처리 등 육상 처리량의 증가에 따른 영향이다.

농업화 사회에서는 지금의 인구보다 훨씩 적고 적절한 자원 사용으로 인한 폐기물 발생이 적어 자연 정화 능력으로도 충분히 폐기물의 처리가 가능하였다. 하지만, 오늘날 산업발전으로 인한 도시화에 따른 급격한 입구증가는 유해한 폐기물을 대량 발생시켜 그 처리에 한계성을 갖게 되었다. 음식물류 폐기물의 자원화 과정은 염분제거를 위한 세척과 수분을 제거하는 탈수과정 등을 거친 후 발생하는 고농도의 유기성 폐수인 ‘음폐수(음식물 탈리액)’의 문제가 대두되고 있다. 일일 약 8,470톤에 달하는 음폐수가 발생하는데, 이 음폐수는 부패하기 쉬우며 악취유발 및 침출수 유출 시 2차 오염이 우려되는 문제점을 가지고 있다. 그동안 이러한 음폐수의 절반 이상을 해양투기로 처리하였으나 2006년 3월부터 ‘런던 96 의정서’가 발효되고 2013년 1월부터 해양 배출이 금지됨에 따라 국내의 음폐수의 육상 처리 방안 개발이 시급해졌다. 현재 중요한 현안으로 대두되고 있는 음폐수로 인한 문제점을 해결함으로써 환경 오염 부하를 현장에서 실질적으로 절감할 필요성이 높아지고 있다.

1.2 온실가스 배출 감축 목표

교토 의정서에 의해 독일, 영국, 핀란드는 2050년까지 온실가스 배출량을 1990년의 80% 수준까지 감축해야 한다. 이를 위해 각국은 온실가스 감축을 위해 탄소 포집과 저장을 위한 연구와 개발뿐만 아니라 재생에너지 사용을 촉진하고 있으며 혐기성 소화 기술은 하나의 재생에너지 생산 방법으로 장려되고 있다.

1.3 재생에너지 최소 비율

대부분의 국가는 특정 기한 내에 전체 에너지 소비량 중 특정 비율만큼을 재생에너지로 공급하고자 하는 목표를 세우며 이를 renewable energy targets(RETs)라고 한다. 예를 들어, 유럽연합과 미국은 2020년까지 RETs를 각각 전체 에너지의 17%, 18%로 정하였고, 브라질은 70% 달성을 목표로 하고 있다. 뉴질랜드는 2025년까지 전체 에너지 사용량의 90%를 재생 에너지로 공급하고자 하는 목표를 가지고 있다. 이러한 목표를 달성하기 위해 각국 정부는 재생에너지 생산을 촉진할 수 있는 다양한 세제 혜택을 제공하고 있다. 예를 들어, 독일은 재생 에너지 생산을 촉진할 수 있는 다양한 세제 혜택을 제공하고 있으며, 재생에너지를 전력망에 우선 공급하도록 하고, 에너지 시장에서 바이오연료가 차지하는 최소 비율을 규정하고 있다. 이러한 정책과 규제로 인하여 독일은 전 세계에서 가장 많은 대규모 혐기성 소화 시설을 가지고 있으며 바이오가스 생산량의 65%가 전기 생산에 직접적으로 이용되고 34%는 열, 나머지 1%는 차량용 연료로 사용된다.

1.4 폐기물 관리 정책

유기성폐기물의 매립을 제한하는 법규는 혐기성 소화 기술의 사용을 촉진한다. 폐기물의 발생은 점차 증가하는 반면 NIMBY 와 인구증가에 따른 도시 확장 등으로 인하여 폐기물을 매립할 수 있는 부지의 확보는 점차 어려워지고 있다. 이에 따라 기존 폐기물 매립지의 사용연한을 증대시키기 위한 방법으로 재활용이 가능한 폐기물의 매립지 반입을 제한하고 있다. 또한 음식폐기물, 하수슬러지 등 수분을 많이 포함하고 있는 유기성폐기물은 침출수의 발생을 증가시키고 매립 시 분해로 인하여 매립지의 침하를 유발하기 때문에 수분 함량이 높은 유기성폐기물의 매립을 제한하고 있다. 이러한 폐기물 정책으로 인하여 수분함량이 높은 유기성폐기물의 처리에 혐기성 소화가 이용되고 있다.

1.5 세제 혜택

혐기성 소화는 많은 시설비, 장기간의 운영에 필요한 수선비용, 인건비, 교육훈련 등 많이 비용이 소요되는데, 농촌지역에서 혐기성 소화를 통해 발생되는 바이오가스의 이용 또는 판매만으로는 시설비와 운영비를 회수하기 어렵다. 따라서 다양한 세제 혜택과 인증서 발급으로 소요되는 비용을 보존하고 수익이 발생할 수 있도록 하여 혐기성 소화 기술의 보급을 촉진하고 있다.

발전차액 지원제도(feed-in tariff)는 재생에너지로 생산한 전기의 가격이 정부 고시 기준가격보다 낮을 경우 차액을 보전하는 제도이다. 독일에서는 혐기성 소화로 생산한 전기에 대해 최대 150kW 까지 kWh 당 $0.35 를 지원하고 있다. 게다가 독일에서는 혐기성 소화의 기질에 따라 별도의 보너스를 지급한다. 이러한 제도로 인하여 독일의 혐기성 소화조시설은 1992 년 140 개에서 2013 년 7,720 개로크게 증가하였다. 결론적으로 보조금 지원 등의 혜택이 혐기성 소화 기술을 장려하는 데 중요한 요소라고 할 수 있다. 혐기성 소화 기술을 적용하면 메탄의 배출을 감소시키고 청정한 가스로 전기를 생산하여 화석연료의 사용을 절감할 수 있기 때문에 탄소배출권을 부여받을 수 있으며, 이 탄소배출권은 거래가 가능하다. 호주에서는 돼지와 소 분뇨를 이용한 혐기성 소화 시 탄소배출권을 부여받으며, 미국의 캘리포니아에서도 혐기성 소화 적용 시 탄소배출권을 받는다.

세금 면제와 장려금 또한 혐기성 소화 기술의 보급을 촉진하는 중요한 정책 중 하나이다. 세금 면제는 혐기성 소화 시설의 설비 등에 대해서 가능하다. 핀란드에서는 바이오메탄의 생산과 소비 시 소비세를 면제해주고 있다. 또한 미국에서는 목질계 바이오매스 잔류물, 매립지 가스, 도시 고형 폐기물과 같은 유기물 물질로부터 생산한 전기에 대해 초기 10 년간 kWh 당 $0.11 의 장려금을 지급하고 있다. 일부 국가에서는 화석연료를 재생에너지로 대체하기 위해 재생에너지 차량 연료에 대한 규제를 하고 있다. 예를 들어, 미국에서는 연료의 일정 비율을 재생에너지로 생산된 연료와 혼합하여야 한다. 만약 이 비율을 혼합하지 않을 경우 재생에너지를 초과하여 혼합한 단체로부터 해당 권리(renewable identificationnumber)를 구매하여야 한다. 독일에서는 이산화탄소 배출량 저감을 위해 천연가스 차량의 보급을 늘리기로 결정하였으며 이를 위해 천연가스의 20%를 바이오가스로 혼합하는 계획을 추진하고 있다. 유기성폐기물의 혐기성 소화 처리는 환경으로 배출되는 질소와 인을 감소시키므로 캐나다, 이탈리아, 미국 정부는 감소된 양에 대해 인증서를 발급하는 제도를 운영하고 있다. 농가는 발급된 인증량만큼 자신의 경작지에 화학비료를 살포할 수 있는 권리를 가지며, 남은 인증량은 판매를 할 수 있다. 또한 이탈리아와 영국에서는 재생에너지를 이용하여 빌딩의 난방을 공급하면 건물 주인에게 장려금을 지원하는 제도도 운영하고 있다

개발 과제의 목표 및 내용

1. 목표 본 설계의 목적은 기존의 음폐수 처리를 위한 분리형 2상 혐기성 소화 공정의 문제점을 개선하여 유기물 제거 효율과 바이오 가스 생산 효율을 개선한 일체형 2상 혐기성 소화조를 개발하는 데 있다. 기존의 소화조의 문제점인 pH 충격에 의한 메탄 생성균의 사면, 생성균과 메탄 생성균의 공생조건 부조화 문제를 해결하고자 한다. 송한철,「음폐수 처리 효율 향상을 위한 일체형 2상 혐기성 소화조 개발」,2017 또한, 기존의 소화조보다 경제적인 측면에서 비용이 절감되고, 운영적인 측면에서 관리의 편의성을 띠는 소화조를 개발하고자 한다.

2. 개발 과제의 내용

2.1. 혐기성 처리의 개요

유기성 폐기물의 생물학적 처리 공정 중 혐기성 처리방법은 적은 에너지 소모와 유용한 가스로의 전환, 고농도의 유기화합물을 분해할 수 있는 능력 그리고 잉여슬러지의 감소 등으로 다른 생물학적 처리나 물리화학적 처리 공정에 비하여 환경 오염 방지 측면과 폐기물로부터의 에너지 재활용이라는 측면을 고려할 때에 상당히 바람직한 폐기물 공정이 될 수 있다. 그러나, 수일간에 이르는 장기간의 처리시간과 알코올의 산생성과 메탄생성간의 불균형 성장에서 비롯되는 안정도, 운전의 어려움, 가스에서 나오는 악취 발생, 메탄가스의 정제와 저장 등의 문제들을 해결하기 위한 연구가 계속되고 있다. 유기물의 혐기성 소화에 의한 메탄으로의 전환은 여러 가지 미생물군의 수를 포함한 복잡한 생물학적인 과정이다. 모든 전환 과정은 산소가 없는 상태에서 여러 미생물 군에 의하여 복잡한 유기물을 와 의 형태로 분해하는 것을 말한다. 혐기성 소화 공정에서 분해 과정은 4단계로 구분된다. 첫 번째 단계는 고형물 및 용해성 유기물이 가수분해 되어 고리가 긴 유기산 및 알코올, 수소, 이산화탄소 등을 생성하는 단계이다. 가수분해는 여러 종류의 미생물이 분비하는 Cellobiose, Amylase, Protease 등의 체외효소(extracellular enzymes)에 의해 고분자 물질인 당, 지방산, 아미노산, 글리세롤과 같은 가용성 저분자 물질로 분해되는 과정으로 이 과정에 의하여 고분자 물질이 미생물의 세포막을 통해 체내로 흡수되어 대사와 성장 에너지원으로 이용된다. 이 가수 분해 반응은 pH, 온도뿐만 아니라 고형물의 형태, 크기 및 잔류농도에 영향을 받고, 가수분해 반응의 산물인 유기산에 의해서도 저해를 받는 등의 복잡한 반응으로, 전체 혐기성 소화 반응의 속도결정단계라고 알려져 있다. 두 번째 단계는 첫 번째 단계에서 생성된 생성물을 발효하여 acetic acid, , 를 생성하는 단계이다. 세 번째 단계는 와 를 생성하는 단계로서 산생성단계이다. 그리고 마지막으로 acetic acid를 분해해서 및 를 생성하거나 와 를 로 전환시키는 메탄생성단계이다. 각 단계는 서로 밀접하게 관련되어 있는 것으로 Gujer 와 Zehnder 등에 의해 보고되고 있다.Gujer, W. and Zehnder, A.J.B, 「Conversion Process in Anaerobic Digestion」,1983 Jerris McCarty 등은 서로 다른 4가지 그룹의 박테리아가 기질 분해에 관여하는 것으로 보고하였다. 가수분해와 발효를 묶어서 한 그룸의 미생물로 보기도 하는데 그 기능은 복잡한 유기물을 간단한 저분자 알코올, 유기산 및 수소가스로 전환시키는 것이다.

혐기성 소화는 또한 여러 종류의 미생물이 관여하는 복잡한 생물학적 반응으로 알려져 있으며, 이러한 다양한 미생물들은 크게 산생성미생물과 메탄생성미생물로 나눌 수 있다. 산생성미생물은 주로 통성 혐기성 미생물로 구성되어 있다. 이들은 주로 단백질, 탄수화물, 리그닌, 지방산 등의 복잡한 유기물을 비교적 간단한 유기물로 전환시키는 일을 담당한다. 이때 생성되는 주된 생성물들은 Acetic acid, propionic acid, butyric acid, valeric acid 등의 휘발산과 등이다. 메탄생성미생물 (methanogenic bacteria)은 절대 혐기성 미생물로 이들은 산성미생물이 만들어 낸 생성물들을 이용하여 혐기성 소화의 최종산물인 와 를 생성한다.

2.2 혐기성 소화를 이용한 음폐수 처리 이론

혐기성 소화 과정 중에는 병원 세균, 기생충 알이 사멸되고, 고형물의 감량화도 동반된다. 메탄 생성 세균의 생육 조건은 매우 까다로워서 공기와 빛이 존재할 때에는 즉시 활동을 정지하기 때문에 절대 혐기 조건의 형성이 중요하다. 생육 최적 pH는 7~7.6 이고 pH 범위에서 벗어나면 생육이 크게 저해 받는다. 최적 온도는 중온 세균은 30~37℃2℃, 고온 세균은 53℃0.5℃ 이다. 온도의 급격한 변동과 독성 물질에 대해 대단히 민감하게 반응하여 존재할 수 있는 환경조건이 매우 협소하다. Barlett and Hariss, 「Review and Assessment of Methane Emissions from Wetlands, Chemosphere」, pp89~91

이처럼 혐기성 소화에 있어서 유기물의 분해 및 가스화는 산 생성 세균과 메탄 생성 세균의 활동에 의해 행해진다. 메탄 생성 세균은 생육 조건을 맞추기 어려운데다 생육에 적합한 조건 하에서도 그 증식 속도가 매우 낮은 것이 혐기성 소화의 단점으로 작용한다. 하지만 바이오 가스와 같은 가연성 가스를 생산하고, 부패성 유기물을 분해해서 안정화시키기 위해 투입되는 에너지가 호기성 활성 슬러지 법에 비해 약 1/10 정도 낮다. 병원성 세균의 사면, 고형물의 감량화율도 크고, 유기 관리의 용이성, 유지 관리비의 저렴 등의 이점을 가지고 있다.

현재는 메탄이 지구 온난화의 원인 물질로 밝혀지면서 고농도 유기성 폐기물의 매립을 금지하고 혐기성 처리를 통하여 메탄이 대기로 방출되지 않고 대체 연료로 활용될 수 있도록 노력하고 있다. 지금까지 폐기물을 최종 처분하는 수단으로 사용된 매립지도 기본적으로는 혐기성 소화 원리와 같은 공정을 거치게 된다. 따라서 매립지에서도 매립 가스 (LFG; Landfill Gas)가 발생되고 있으나 대기로 방출되는 매립가스를 완벽하게 포집하기란 쉬운 문제가 아니다. 따라서 최근에는 매립 제로화 정책을 수립하여 2018년부터 매립세를 부과할 계획을 추진하고 있다.

아직까지는 바이오 가스를 회수하기 위한 목적으로 설치된 혐기성 플랜트는 드물다. 하지만 고농도 유기성 폐기물과 폐수 처리를 목적으로 하고, 에너지를 부수적으로 얻는 에너지 절약 플랜트로서는 건설이 많이 추진되고 있다. 또한 최근에 폐수의 고도 처리에서도 탈질을 유도하기 위하여 호기성 처리와 혐기성 처리를 병용하고 있다. 혐기성 처리의 한계점은 혐기성 소화액이 방류수 기준에 적합한 수질기준을 만족시키는 것이 어렵기 때문에 반드시 소화처리 이후 유출되는 소화액에 대해서는 별도의 호기성 처리가 연계되어야 한다.

관련 기술의 현황

관련 기술의 현황 및 분석(State of art)

- 전 세계적인 기술현황

- 특허조사 및 특허 전략 분석

시장상황에 대한 분석

- 경쟁제품 조사 비교

- 마케팅 전략 제시

Strength

국고 지원 통해 에너지화 추진 기존 혐기성처리의 경우 음폐수에 초점을 맞춘 국내 공법이 별로 없음 환경성 질환 예방 가능. 일체형 혐기성반응조를 적용함에 따른 건설비와 가온 비용 절감

Weakness

혐기성소화의 특성상, 소화시간이 길게 소요됨 플랜트 건설에 많은 비용 소모 메탄생성균의 경우 환경에 민감하므로, 운전이 어렵다 소화과정에서 심한 악취가 발생한다

Opportunity

해양오염방지법 시행규칙 개정 UN 기후변화협약 온실가스 의무감축 청정개발체제(CDM)사업, 신재생 에너지 사업, 탄소배출권 거래제 등 집중 육성 환경보건과 관련된 관심 증대.

Threat

제품군 협소 선행 연구 결과가 미비함 브랜드 이미지 미확립 재생에너지 관련 정책(세제혜택 등) 변동에 크게 의존

개발과제의 기대효과

기술적 기대효과

가. 기술적 기대효과

국내 기존 분리형의 문제점을 보완할 수 있는 일체형 2상 혐기성 소화조의 개발이 해외에서도 최근 들어 활성화되고 있음을 볼 때 일체형 2상 혐기성 소화조는 기존 분리형 대비 다양한 장점이 있는 방식이며 안정된 소화 효율을 보임에 따라 공정 개발의 적용성에 유의미한 평과 결과가 예상된다.

1. 기존 분리형의 혐기성 소화조는 산 발효조와 메탄 발효조가 분리되어 있다. 이와 같은 공정에서는 산 발효조에서 생성된 강한 산성의 아세트산과 유기산이 메탄 발효조에 바로 투입된다. 이로 인해 중성에서 존재하는 민감한 메탄 생성균이 pH충격으로 사멸하거나 정상상태로 도달되는 데 상당한 시간이 걸려 혐기성 소화조의 운영효율이 떨어진다. 이와 같은 경우에는 산 발효조와 메탄 발효조 이외에 적정 pH를 조절해줄 수 있는 buffer tank의 설치가 필요하므로 추가적인 비용이 소모될 것으로 예상된다. 하지만 우리 조가 설계한 단일 이상 형태의 혐기성 소화조는 산 발효조와 메탄 발효조를 일체형으로 구성하면서, 이 소화조 내부에 buffer zone이 따로 형성되게끔 설계하였으므로 추가적인 비용이 수반되지 않는다.

2. Buffer Zone에서는 메탄 생성 미생물의 종이 다양하고 그 개체수가 많기 때문에 바이오 가스 생성 효율이 기존 분리형보다 개선될 것으로 예상된다. 3. 일체형 2상 혐기성 소화조와 관련된 논문에 따르면, 분리형에는 없는 아세트산 이용성 메탄 생성균인 MSL이 다량 존재하는 것으로 밝혀졌다. (MSL은 주요한 메탄 생성 미생물이다.) 4. Buffer Zone의 형성으로 pH 변동에 따른 소화효율의 급변이 상당히 완화될 것으로 예상된다. 5. 분리된 다수의 소화조 설치를 위한 시설 부지 면적을 일체형 소화조를 설치함으로써 축소시킬 수 있고, 산 생성조와 메탄 생성조의 가온을 위한 에너지 소요량도 감소시킬 수 있다.

경제적, 사회적 기대 및 파급효과

1. 혐기성 소화의 환경적 영향

혐기성 소화는 여러 가지 환경 문제 해결에도 이용될 수 있다. 예를 들어, 매립되는 폐기물의 감소, 재생 에너지 생산, 화학 비료 사용 감소, 온실가스 배출 저감 등이 있다. 반면 혐기성 소화에서 발생되는 바이오가스를 적절하게 관리하지 않으면 온실가스가 대기로 배출되고, 혐기성 소화 잔류물을 부적절하게 처리하면 영양염류가 하천으로 유출된다. 따라서 많은 연구자들이 전과정 평가(life cycle assessment; LCA)를 통해 혐기성 소화가 환경에 미치는 영향을 파악하고자 노력하였다. 다양한 LCA 연구 중 혐기성 소화 공정의 온실가스 배출을 평가한 연구에서는 혐기성 소화의 기질이 생산되는 과정부터 바이오가스의 생산, 소비되는 과정에서 배출되는 온실가스와 혐기성 소화의 환경적 이익을 온실가스 감축량으로 환산하여 순수하게 배출되는 온실가스량을 기질별로 비교하였다. 혐기성 소화 과정에서 배출되는 온실가스는 소화조의 건설과 운영, 전기 생산을 위한 CHP 설비, 바이오가스 생산과 혐기성 소화 잔류물 저장 중 메탄 손실, 기질과 폐기물의 이송, 혐기성 소화에 이용되는 식물의 경작 과정에서 사용되는 화학비료와 화학물질, 가축분뇨 저장 중 배출되는 메탄, 도시고형폐기물 중 유기성분을 분류할 때 사용되는 에너지 등을 고려하였다. 환경적인 이익은 열과 전기 생산을 위해 사용되는 화석연료 절감, 가축폐기물 배출 감소, 화학비료 대체, 에너지 작물의 온실가스 소비 등이 고려되었다. 그 결과 기질별로 순수한 온실가스 배출량은 바이오가스 당 4kg 이었으며, 음식폐기물이 순수한 온실가스 배출량이 가장 적은 것으로 나타났다.

기질에 따라 혐기성소화에서 발생하는 온실가스량

2. 혐기성 소화의 경제성 혐기성 소화의 도입으로 여러 가지 경제적인 이익이 발생한다. 하지만 기질, 소화조 규모, 설치지역, 운영조건, 정부의 지원에 따라 실질적인 수익은 달라질 수 있다. 대규모와 소규모 시설로 구분하여 혐기성 소화의 경제성에 대해 검토해 보았다.

2.1 대규모 혐기성 소화의 경제성 대규모 시설은 시설 투자비와 기질 비용이 경제성에 영향을 미치는 주요 인자이다. 대규모 시설의 운영 비용은 기질 톤당 $20~110 로 다양하며 운영비용을 낮추기 위해 가동률을 높게 유지하는 것이 가장 중요하다. 전기 1kWh를 생산하는 데 소요되는 비용은 $0.06~0.23 으로 혐기성 소화조의 형태와 기질에 따라 다양한 것으로 나타났으며 규모의 경제로 인하여 시설 용량이 클수록 전기 생산비용이 낮았다.

2.2 소규모 혐기성 소화의 경제성 소규모 시설의 경제성에 영향을 미치는 것은 건설자재비와 노동력이다. 아시아 지역은 혐기성 소화조를 오래전부터 이용해왔기 때문에 건설자재가 준비되어 있고 기술도 우수하지만 아프리카나 라틴아메리카 지역에서는 자재의 공급이 원활하지 않고 기술에 대한 이해도가 낮아 건설비용이 많이 소요된다. 일반적으로 소규모 시설은 운영자가 정확하게 관리하지 않기 때문에 정확한 비용을 산정하기 어렵다. 또한 이들 시설은 정부에서 보조금 등 다양한 세제 혜택을 지원하기 때문에 이들 시설의 경제성을 정확하게 평가하는 것은 어려운 일이다.

3. 혐기성 소화 관련 정책, 법규, 세제 혜택 혐기성 소화의 보급은 혐기성 소화의 보급은 에너지, 환경, 농업 분야의 정책, 법규, 세제 혜택과 밀접한 관련이 있다. 에너지 안보, 농촌지역의 경제, 기후변화 대응, 환경질 개선 등의 대부분의 정책이 혐기성 소화 기술의 적용을 장려하는 데 영향을 미친다.

기술개발 일정 및 추진체계

개발 일정

2주차-주제선정

3,4주차-시장분석 및 특허분석

5~7주차-멘토님과의 만남 및 개념설계발표

8~11주차-상세설계를 위한 정량적 수치분석 및 프로토타입 제작

12~16주차-포스터제작발표 및 최종보고서 발표

구성원 및 추진체계

이*현

• 음식물 쓰레기 산업 현황 분석 • 과제 제안 • 자료 조사 및 분석

윤*훈

• 공정 조사 및 분석 • 개념 설계 • 구매 & 경제성 분석

한*우

• 개념 설계 • 상세 설계 • 혐기성소화공정 설계 및 분석

한*희

• 상세 설계 • 포스터 제작 • 자료 조사 및 분석

정*성

• 상세 설계 • 혐기성소화공정 설계 및 분석 • 최종 발표

설계

설계사양

제품의 요구사항

기존분리형 2상 혐기성 소화 공정의 문제점을 개선하고 유기물 제거 효율 및 바이오 가스 생산 효율을 개선

설계 사양

구분

설계 개요

반입·저장 및 전처리 설비 -투입구 4기( 4대 동시투입 가능), 음폐수저장조(550X2조) -드럼스크린(220/hrX2기), 중온열교환기(2,000,000kcal/hr)X2대

혐기성소화 설비 -산발효조(813X2조), 메탄발효조(4,000X3조), 안정화조(1,500X3조)

질소저감 및 탈수설비 -고효율 호기성 반응조(2,697), 연계처리수조(70) -약주식 고속원심탈수기(40/hr X 3기)

바이오가스 저장설비 -가스저장조(1,200X3조)

바이오가스 정제설비 -탈황설비 + 제습설비 (1,500/hr X 1기)

악취 제거 설비 -축열식 연소기 (RTO, 고농도 악취제거 500/min) -약액(습식)세정 (저농도 악취, 1,000/min, 고농도(RTO) 후처리 500/min)

기타설비 -잉여가스연소기(2,200N/hr), 공기압축기, 관세척기, 공정수 공급펌프, LNG정압기

개념설계안

1. 일체형 2상 혐기성 소화조의 공정 설계

수도권 매립지 환경기술 실증화 단지 내에는 일체형 2상 혐기성 소화공정을 기반으로 하여 하루 음폐수 24톤을 처리할 수 있는 규모의 시설이 설치되어 운영되었으며, 이 시설을 근거로 기술 원리 및 시설 개황을 정리하면 다음과 같다.

본 일체형 2상 혐기성 소화에 투입되는 음폐수는 산 발효조 상부로 투입되어 수위가 높아져 공급되어진 만큼 산 발효조 하부의 통수구를 통해 메탄 발효조로 슬러지가 이동된다. 메탄 발효조 상부에는 유출수 라인이 있어, 결과적으로 산 발효조로 투입된 만큼 메탄 발효조 상승액이 소화조 외부로 배출된다. 산 발효조에서의 체류시간은 약 3.7일이며 유기물이 분해되어 메탄 발효의 전구물질인 아세트산 및 프로피온산등의 유기산으로 전환된다. 이렇게 전환되어진 유기산들은 메탄 발효조 ( 체류시간 21.3일)에서 메탄 생성균에 의해 메탄과 이산화탄소로 전환된다. 메탄 발효에 의해 생성된 바이오 가스는 반응조 상부 기층에 포집되어 가스 배관을 통해 이송되며 워터트랩에서 수분 부분 제거 후 바이오 가스 저장조로 저장된다. 이렇게 생산된 바이오 가스 중 일부 잉여가스 소각기를 통해 소각하는 것을 제외하고는 바이오가스 발전기를 통해 전력을 생산한다. 탈황 과정을 거쳐 농도를 낮추어 발전에 사용되며, 발전 중 발생하는 폐열은 소화조 가온을 위한 열원으로 사용되어 연료비 사용량을 최소화한다.

위 그림은 일체형 2상 혐기 소화조의 간략한 구성도이다. 혐기성 소화 공정에는 산 발효 공정과 메탄 발효 공정이 하나의 반응조에서 일어나는 단상 구조와 두 개의 반응조를 통해 각 공정이 수행되는 이상 구조가 있다. 본 소화조는 내부에 산 발효 공정과 메탄 발효 공정을 구획화하여, 외관상으로는 단상 구조, 내부 구조상으로는 이상 소화 형식을 구현하였다.

번호 명칭 번호 명칭 1 원수유입구 배관 7 하부통수구 2 산발효조 8 배출구 3 구동모터 9 싸이클론 4 스컴박스 10 메탄발효조 5 드래프트튜브 11 협잡물 모임구 6 교반기 12 Buffer Zone

소화조 내부의 상부로 유입⑴된 음폐수가 산 발효가 일어나 하부 통수구⑺를 통해 메탄 발효조로 넘어가서 최종적으로 메탄 가스 발생 후 배출구⑻를 통해 외부로 유출된다. 산 발효조 상부에 설치된 스컴박스⑷와 드래프트 튜브⑸는 스컴을 제거하고 생성을 억제하기 위해 설치했다. 현재까지 생성된 스컴을 제거하는 효과적인 방법은 없다. 단지 외부로 배출시켜주거나 내부 순환수나 스컴 상부에 노즐을 설치하여 제거해주는 방법 정도가 있는데, 스컴 박스는 스컴 발생 시 외부로 제거시켜줄 수 있는 설비라고 할 수 있다.

단백질이나 지방 성분이 다량 함유된 음폐수를 비롯하여 고농도 유기성 폐기물들을 처리하는 소화조 혹은 폐수처리 설비에서 스컴 발생은 설비 운영에 큰 지장을 초래한다. 따라서 스컴 발생시 이를 얼마나 빨리 제거해주느냐는 전체적으로 설비의 안정적 운전에 큰 영향을 미친다.

드래프트 튜브는 스컴 생성을 억제하기 위해 설치된 장치이다. 상부 교반기 주변에 위치한 드래프트 튜브는 상부의 유속 흐름을 빠르게 유지시켜준다. 따라서 소화조 상부에 부유하여 스컴 생성을 유발하는 물질들을 소화조 하부로 이동시켜주는 역할을 하여 스컴 생성을 억제하는 효과가 있을 것으로 예상된다.

싸이클론⑼은 소화조 하부의 협잡물을 제거하기 위한 장치이다. 고형분 함량이 높은 폐수 처리 설비에서 하부에 협잡물 적체는 장기적인 관점에서 보았을 때 반응 용적을 감소시키는 결과를 초래한다. 따라서 협잡물 배출을 위한 장치를 두거나 정기적으로 준설을 통해 협잡물을 제거해 주어야 한다. 하부 적체된 협잡물 제거 시 주의해야 할 점은 협잡물과 함께 유실되는 혐기성 소화 미생물이다. 따라서 싸이클론을 사용하여 협잡물을 제거하고 비중이 낮은 혐기 미생물은 소화조로 반송시켜주도록 설계하였다. 위 방법에 의해 소화조 내의 혐기성 미생물의 농도를 항시 높게 유지시켜 줄 것이 기대된다.

하부통수구⑺는 기본적으로 산발효조 내부에서 외부로 슬러지가 이동하는 통로이다. 산발효조는 상부 2개, 하부 1개의 임펠러에 의해 교반이 되도록 하여, 산 발효된 음폐수가 통수구를 통해 메탄 발효조로 이동하도록 하였다. 메탄 발효조는 상하부에 수중 믹서 2대에 의해 교반된다. 교반 효율을 높이기 위해 추가적으로 메탄 발효조 하부에서 상부로 슬러지는 순환시켜주는 순환 펌프를 두어 메탄 발효조 교반을 보조하도록 하였다.

Buffer Zone⑿ 은 이번 설계의 특허 전략중 하나로써, 이는 분리형 2상 혐기성 소화조에는 없는 공간이다. 일체형으로 소화조를 구성하여 기질과 미생물이 적절히 반응할 수 있는 반응 공간과 시간을 가질 수 있도록 하였다. 결과적으로 , pH 충격의 완화와 메탄 생성균 종의 다변화 및 개체수를 분리형2상 형에 대비하여 더 많이 확보할 수 있도록 할 수 있는 공간으로 설계하였다.

이론적 계산 및 시뮬레이션

효율계산식(하수도시설기준2011)

외부로의 방열량을 포함하여 다음과 같이 나타낼 수 있다.

여기서, Qin은 소화조의 가온열량(kcal/h)을 나타내고, Q1은 유입기질 가온에 필요한 열량(kcal/h), Q2은 소화조 내 방사열량(kcal/h), Q3는 열교환기 등의 방사열량(kcal/h)을 나타낸다 여기서, Q1은 유입기질온도를 소화온도까지 상승요구열량 (kcal/h)을 나타내고 C는 유입기질 비열(≒1 kcal/kg℃), Qi은 기질 유입속도(㎥/h), Td는 반응조 소화온도(℃), Ts는 유입기질 온도(℃)이며, 1,000은 유입기질 비중(kg/㎥)을 환산하는 값이다.

Q2는 조 외부로 방사되는 열량(kcal/h)을 나타내고 A1은 조 벽면 등의 방열면적(㎡), A2 는 조 바닥면 등의 방열면적(㎡), K1은 조 벽면, 덮개 등의 총열전달계수(kcal/㎡℃h), K2는 조바닥벽 등의 방열면적(kcal/㎡℃h), Ta는 대기온도(℃), Tb는 땅속온도(℃)이다. 그리고 조가 이중조의 경우 (동심원형 이중 소화조)에는 아래와 같이 나타 낼 수 있다.

여기서 Q2는 조 외부로 방사되는 열량(kcal/h)을 나타내고 A1은 내측조 지붕 등 의 방열면적(㎡), A2는 내측조 바닥면 등의 방열면적(㎡), A3는 내측벽면의 방열면적(㎡), K1은 조 벽면, 덮개 등의 총열전달계수(kcal/㎡℃h), K2는 조바닥벽 등의 방열면적(kcal/㎡℃h), T1은 외측조의 슬러지 온도(℃)를 나타낸다.

상세설계 내용

음폐수 24톤/일 규모의 일체형 2상 혐기성 소화시설에서 발생되는 바이오 가스량은 일평균 1,210㎥로 조사되었으며, 이때 소요되는 외부에너지와 생산되는 에너지를 비교하여 개발기술의 에너지 효율성을 예측할 수 있다. 1,210㎥/일의 바이오 가스 발생 시 에너지량은 발열량 5,100kcal/㎥ 기준 하는 경우, 약 6,120,000kcal/일로 계산된다. 바이오 가스량 활용여부에 따라 에너지효율은 다양하게 검토가능 하지만,바이오 가스 발전기 운전을 통한 전력 생산과 발전 폐열 소내 활용을 가정한다면, 발전기 효율 18% 적용시, 전력 충당을 위한 바이오 가스 중 약 1,100㎥를 사용하고96㎥를 외부로 판매할 수 있다. 검토된 가온 에너지 절감 효율까지 고려한다면, 일체형 2상 혐기성 소화 공정은 분리형 2상 공정과 비교하여 보다 높은 경제성 확보가 가능한 것으로 판단된다.

표 160톤/일 규모의 분리형 2상 혐기성 소화시설 운영비와24톤/일 규모를 근거로 예상되는 160톤/일 규모의 일체형 2상 혐기성 소화공정과 운영비 비교검토 결과를 제시하였다.

전력비, 연료비 절감, 그리고 공정 간소화에 따른 운영인력 절감 등의 영향으로인해 전체 운영비는 분리형 568,487,865원/년 일체형 465,047,177원/년로 일체형이 약18.2% 가량 절감되는 것으로 분석되었다. 이러한 운영비 편차는 용수비를 제외한 인건비, 전력비, 연료비 등 모든 항목에서 일체형이 보다 낮은 금액이 소요되는 것으로 나타났기 때문이며, 소화조 가온과 그로인한 방사열량 감소 편차는 약 두 배 가량일체형이 저렴한 것으로 나타났다.

일체형 소화조 특성상 산 발효조에서의 방사 열량은 분리형 대비 매우 미미한수준이기 때문에 소화조 가온 수요열원 감소에 따른 열원 사용량은 일체형 공정이 상대적으로 적은 것으로 분석되었다.

결과 및 평가

완료 작품의 소개

프로토타입 사진 혹은 작동 장면

포스터

관련사업비 내역서

M-THAD 공정시스템에 대한 개발사업비 내역서는 총 공사비를 통해 결정하였으며, 이는 선행되었던 대전 음식물음폐수 바이오가스화시설 신축 사업계획 적정성 검토보고서(한국개발연구원, 2013) 를 우리 M-THAD공정의 실정에 맞게 변형하여 적용,산정하였다. 보고서의 비용 원단위(유입되는 음폐수 톤당 시설비용)책정은 선행되었던 유사시설의 비용검토 (광주광역시, 김해시, 수도권, 청주시 4개 지자체 사례를 조사)를 통해 이루어졌음.

구분

원/톤

160톤/일 규모 설계시

반입 및 전처리

음폐수집수조 1,710,741

음폐수집진기 273,718,560

혐기성소화설비 116,604,84

일체형이상혐기소화조 1,865,677,440

소화가스이송설비 8,833,264 1,413,322,240

소화슬러지처리설비 25,620,984 4,099,357,440

악취제거설비 21,747,792 3,479,646,720

가온설비 765,668 122,506,880

폐수처리설비 3,749,623 599,939,680

기타설비 2,902,974 464,475,840

합계 12,318,644,800 약 123억원의 공사비가 들것으로 예상

완료작품의 평가

1. 평가항목

-평가결과의 경우, 본 조의 개발과제 특성상 개발규모가 크므로 학부생 수준에서 재현하는데에 한계가 있어 하지못하였고, 이론상으로 예상할 수 있는 개발목표치까지만 제시하였음. -비중의 경우, 운전조건과 관련항목은 5%, 운전성능과 관련항목은 10%, 본 조의 개발목적과 잘 부합하다고 생각되는 경우 15%로 책정하였음.

평가항목

1.BOD제거율 기기측정 환경부 지침 가이드라인 90%이상 10

2.메탄가스 발생량 BMP test 관련 문헌값 이상 15

3.바이오가스중 메탄함량 가스크로마토그래피 관련 문헌값 60%이상 15

4.일체형 혐기조에 따른 가온비용 절감효과 에너지사용량측정 관련 연구값 분리형 대비 15%이상절감 15

5.악취저감 기기분석 악취배출허용기준 악취유발물질별로 상이 10

6.교반이 잘 이루어지고있는가 유동해석 관련 연구값 5~6% 혼합 15

7.온도 유지 기기측정 환경부 지침 가이드라인 552 5

8.음폐수 전처리 입경 기기측정 환경부 지침 가이드라인 5mm이하 5

9.pH 기기측정 환경부 지침 가이드라인 산발효조pH4.5~6.5 5 메탄발효조pH7~8

10.휘발성유기산 농도 기기측정 환경부 지침 가이드라인 4000mg/L이하 5 총합 100%

향후계획

2012년 런던 협약으로 인해 기존 해양투기를 통한 음폐수 처리는 불가능해졌고, 육상처리에 대한 필요성이 대두되고 있는 현 시점에서 우리 조는 효과적인 음폐수의 혐기성 처리를 위해 기존 분리형 이상 반응조를 개선한 일체형 이상 혐기성 반응조를 적용한 M-THAD 공정 시스템을 개발하였다. 기존 분리형 발효조와 일체형 발효조의 소요 에너지 계산식을 통하여 효율이 향상됨을 도출해냈고, 경제적 타당성 또한 확인할 수 있어다. 따라서 정확한 결과는 추후 Scale-Up을 통한 pilot plant를 통해, 이론상 일체형 이상 혐기성 반응조를 적용한 M-THAD공정이 충분히 연구개발해볼만한 가치가 있다고 보여진다.

향후, 우리 조는 향후 공정 운영 DATA ( FS , VFA ) 등을 지속적인 관리하고 약품(염화제일철)을 이용한 소화가스의 황화수소 저감을 위한 Lab 실험을 수행하여 보다 효율적인 혐기성 소화 공정을 개발하는 데 노력할 것이다.

특허 출원 내용

특허출원번호통지서 출원일자:20180601 특기사항:심사청구(유)공개신청(무) 출원번호:10-2018-0063130