"오최강조"의 두 판 사이의 차이

2022adenv21 (토론 | 기여) (→시장상황에 대한 분석) |

2022adenv21 (토론 | 기여) (→개발사업비 내역서) |

||

| (같은 사용자의 중간 판 59개는 보이지 않습니다) | |||

| 41번째 줄: | 41번째 줄: | ||

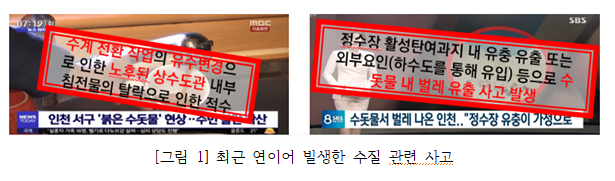

- 인천에서 발생한 수돗물 적수 사태, 수돗물 내 벌레 유출 사고 등 연이어 발생한 수돗물 수질사고로 인해 상수도 관망관리에 대한 국민적 관심이 높아지고 있다. | - 인천에서 발생한 수돗물 적수 사태, 수돗물 내 벌레 유출 사고 등 연이어 발생한 수돗물 수질사고로 인해 상수도 관망관리에 대한 국민적 관심이 높아지고 있다. | ||

| + | |||

| + | [[파일:ㅓㅓㅓ.PNG]] | ||

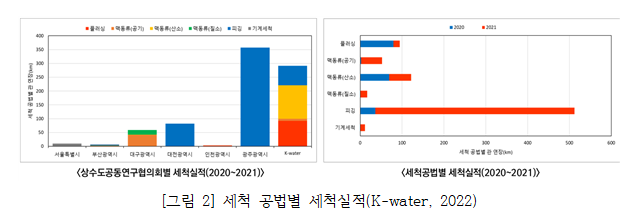

- K-water의 경우 2020~2021년까지 주로 재래식 플러싱과 맥동류 세척(산소)가 사용되는 것으로 조사되었으며, 6개 지자체(서울특별시, 부산광역시, 대구광역시, 대전광역시, 인천광역시, 광주광역시)의 경우 피깅, 맥동류세척(산소)가 많이 사용되는 것으로 나타났다. | - K-water의 경우 2020~2021년까지 주로 재래식 플러싱과 맥동류 세척(산소)가 사용되는 것으로 조사되었으며, 6개 지자체(서울특별시, 부산광역시, 대구광역시, 대전광역시, 인천광역시, 광주광역시)의 경우 피깅, 맥동류세척(산소)가 많이 사용되는 것으로 나타났다. | ||

| + | |||

| + | [[파일:ㅌㅌㅌ.PNG]] | ||

- 환경부에서 발표한 2019 상수도통계에 따르면 서울특별시의 상수도관 현황은 다음과 같다. 먼저 관종별로 분류할 경우 덕타일주철관(DCIP)이 8,583,795m로 총 관로 연장의 약 63%를 차지하였으며, 스테인리스관이 약 21%로 나타났다. 또한 매설 경과년수가 21년 이상인 관로의 연장은 총 관로 연장의 약 58%인 7,920,155m로, 깨끗한 수돗물을 안정적으로 공급하기 위해서는 주기적이고 효율적인 상수도관 세척이 이루어져야 한다. | - 환경부에서 발표한 2019 상수도통계에 따르면 서울특별시의 상수도관 현황은 다음과 같다. 먼저 관종별로 분류할 경우 덕타일주철관(DCIP)이 8,583,795m로 총 관로 연장의 약 63%를 차지하였으며, 스테인리스관이 약 21%로 나타났다. 또한 매설 경과년수가 21년 이상인 관로의 연장은 총 관로 연장의 약 58%인 7,920,155m로, 깨끗한 수돗물을 안정적으로 공급하기 위해서는 주기적이고 효율적인 상수도관 세척이 이루어져야 한다. | ||

| 56번째 줄: | 60번째 줄: | ||

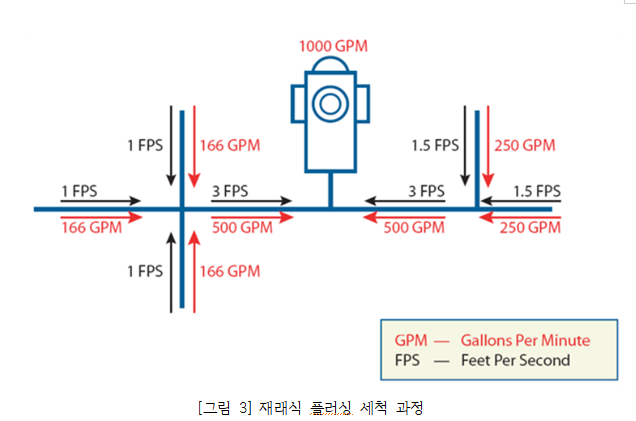

(1) 재래식 플러싱(Flushing) | (1) 재래식 플러싱(Flushing) | ||

재래식 플러싱은 가장 보편적이고 장기간 활용돼온 관망 세척 공법이다. 기존 유속을 활용하여 관 내부 표면에 약하게 부착된 침전물을 제거하는 방식으로, 관경의 변화나 곡관부에 유연하게 대응 가능하며 1회 주행거리에 제한이 없다는 장점이 있다. 그러나, 세척수량이 많이 소요되고 낮은 유속으로 인해 침전물과 생물막 제거에 비효율적이며 수질개선효과 지속 기간이 비교적 짧다는 한계점이 존재한다. | 재래식 플러싱은 가장 보편적이고 장기간 활용돼온 관망 세척 공법이다. 기존 유속을 활용하여 관 내부 표면에 약하게 부착된 침전물을 제거하는 방식으로, 관경의 변화나 곡관부에 유연하게 대응 가능하며 1회 주행거리에 제한이 없다는 장점이 있다. 그러나, 세척수량이 많이 소요되고 낮은 유속으로 인해 침전물과 생물막 제거에 비효율적이며 수질개선효과 지속 기간이 비교적 짧다는 한계점이 존재한다. | ||

| + | |||

| + | [[파일:ㅊㅊㅊ.PNG]] | ||

| + | |||

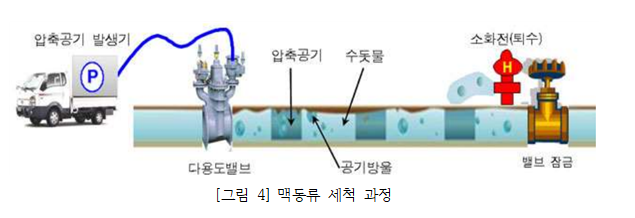

(2) 맥동류 세척(Water/Air Scouring) | (2) 맥동류 세척(Water/Air Scouring) | ||

관 내부의 흐르는 물에 공기를 일정 간격으로 주입하여 water slug를 형성하고, 침전물이 재부유 하도록 유도하여 이물질을 제거하는 관 세척 공법이다. 재래식 플러싱에 비해 소요 수량이 적고 침전 제거 효율이 높다는 장점이 있다. 그러나, 이토밸브 등의 제반시설 설치가 수반되어야 하며 세척을 시행하기 전 고압가스에 대한 안전대책이 반드시 마련되어야 한다. 또한, 대구경 관로에는 적용이 어렵고 1회 주행가능 거리가 약 1~2km로 짧다는 한계점이 존재한다. | 관 내부의 흐르는 물에 공기를 일정 간격으로 주입하여 water slug를 형성하고, 침전물이 재부유 하도록 유도하여 이물질을 제거하는 관 세척 공법이다. 재래식 플러싱에 비해 소요 수량이 적고 침전 제거 효율이 높다는 장점이 있다. 그러나, 이토밸브 등의 제반시설 설치가 수반되어야 하며 세척을 시행하기 전 고압가스에 대한 안전대책이 반드시 마련되어야 한다. 또한, 대구경 관로에는 적용이 어렵고 1회 주행가능 거리가 약 1~2km로 짧다는 한계점이 존재한다. | ||

| + | |||

| + | [[파일:ㅍㅍㅍ.PNG]] | ||

| + | |||

(3) 피깅 세척(Swabing Pig) | (3) 피깅 세척(Swabing Pig) | ||

관로에 피그를 넣고 수압 등의 압력을 이용해 관 내부를 통해 피그를 주행시켜 이물질을 제거하는 관 세척 공법이다. 제거하고자 하는 이물질의 형질에 따라 다양한 형태의 부착물을 피그 표면에 부착할 수 있어 제거 효율이 뛰어나며 적용 관경에 제한이 없다는 장점이 있으나, 관경 변화에 대응이 어렵고 피그의 투입/투출구의 설치가 강제되기 때문에 세척 구간에 제한사항이 발생할 수 있다. | 관로에 피그를 넣고 수압 등의 압력을 이용해 관 내부를 통해 피그를 주행시켜 이물질을 제거하는 관 세척 공법이다. 제거하고자 하는 이물질의 형질에 따라 다양한 형태의 부착물을 피그 표면에 부착할 수 있어 제거 효율이 뛰어나며 적용 관경에 제한이 없다는 장점이 있으나, 관경 변화에 대응이 어렵고 피그의 투입/투출구의 설치가 강제되기 때문에 세척 구간에 제한사항이 발생할 수 있다. | ||

| + | |||

| + | [[파일:ㅠㅠㅠ.PNG]] | ||

| + | |||

====관련 기술의 현황 및 분석(State of art)==== | ====관련 기술의 현황 및 분석(State of art)==== | ||

아이스 피깅(Ice Pigging)공법은 영국 University of Bristol의 Gluseppe L. Quarini에 의해 2005년 개발된 관세척 공법이다(Patent NO.: US 6,916,383 B2). 아이스 피깅은 얼음 슬러리(Ice slurry)를 이용하여 관 내부표면을 세척하는 방식으로, 이 때 얼음 슬러리는 기존 피깅 세척에서의 피그와 동일한 역할을 수행한다. 아이스피깅은 현재 개발국인 영국을 중심으로 유럽 및 미국 등 여러 국가에서 운영되고 있으며 대상관로의 관종, 관경 및 환경적 요인에 따라 다양한 형질 및 조성을 가진 아이스 슬러리를 활용한 아이스 피깅 공법이 시도되고 있다(AWWA, 2014). | 아이스 피깅(Ice Pigging)공법은 영국 University of Bristol의 Gluseppe L. Quarini에 의해 2005년 개발된 관세척 공법이다(Patent NO.: US 6,916,383 B2). 아이스 피깅은 얼음 슬러리(Ice slurry)를 이용하여 관 내부표면을 세척하는 방식으로, 이 때 얼음 슬러리는 기존 피깅 세척에서의 피그와 동일한 역할을 수행한다. 아이스피깅은 현재 개발국인 영국을 중심으로 유럽 및 미국 등 여러 국가에서 운영되고 있으며 대상관로의 관종, 관경 및 환경적 요인에 따라 다양한 형질 및 조성을 가진 아이스 슬러리를 활용한 아이스 피깅 공법이 시도되고 있다(AWWA, 2014). | ||

| 66번째 줄: | 79번째 줄: | ||

그러나, 일정한 입자크기를 가지는 균일한 아이스 슬러리 제조를 위해서는 많은 비용이 요구되며, 적용 가능 관경이 최대 600mm 수준으로 제한적이다. 또한, 아이스 슬러리의 형질이 온전히 유지되며 관 내부 표면을 유효하게 세척할 수 있는 1회 주행가능 거리가 2~3km 정도로, 짧은 시간 내에 넓은 관망을 세척해야 하는 경우 제한사항이 생길 수 있다. | 그러나, 일정한 입자크기를 가지는 균일한 아이스 슬러리 제조를 위해서는 많은 비용이 요구되며, 적용 가능 관경이 최대 600mm 수준으로 제한적이다. 또한, 아이스 슬러리의 형질이 온전히 유지되며 관 내부 표면을 유효하게 세척할 수 있는 1회 주행가능 거리가 2~3km 정도로, 짧은 시간 내에 넓은 관망을 세척해야 하는 경우 제한사항이 생길 수 있다. | ||

| + | |||

| + | [[파일:ㅜㅜㅜ.PNG]] | ||

*특허조사 및 특허 전략 분석 | *특허조사 및 특허 전략 분석 | ||

| 78번째 줄: | 93번째 줄: | ||

*경쟁제품 조사 비교 | *경쟁제품 조사 비교 | ||

(1) 동호플랜트 | (1) 동호플랜트 | ||

| − | [[파일: | + | [[파일:ㅂㅂㅂ.PNG]] |

| + | |||

(2) 아세아프로텍 | (2) 아세아프로텍 | ||

| − | [[파일: | + | [[파일:ㅈㅈㅈ.PNG]] |

| + | |||

(3) Suez UK | (3) Suez UK | ||

| − | [[파일: | + | [[파일:ㄷㄷㄷ.PNG]] |

*마케팅 전략 제시 | *마케팅 전략 제시 | ||

| − | + | - Youtube 채널을 개설하여 본 과제에서 개발할 개선된 아이스 피깅 공법의 시연 영상을 게제함으로써 기존 공법과는 차별화되는 뛰어난 관 세척 효율을 제시한다. | |

| + | |||

| + | - 기존 아이스 피깅 공법을 개선하여 관 세척에 요구되는 단수 시간을 획기적으로 줄임으로써 지자체 및 수도사업자가 관 세척 사업을 보다 유연하게 계획할 수 있다는 점을 강조한다. | ||

| + | |||

| + | - 인체에 대한 무해성을 검증하여 아이스 피깅 공법 도입 시 시민들의 수질사고에 대한 불안감 해소와 상수도 관리에 대한 불신 문제를 해결할 수 있다는 점을 강조한다. | ||

| + | |||

| + | [[파일:ㄱㄱㄱ.PNG]] | ||

| + | |||

| + | [[파일:ㅅㅅㅅ.PNG]] | ||

===개발과제의 기대효과=== | ===개발과제의 기대효과=== | ||

====기술적 기대효과==== | ====기술적 기대효과==== | ||

| − | + | - 기존 아이스 피깅 공법이 가지는 한계점들을 극복할 수 있다. | |

| + | |||

| + | - 얼음 입자의 크기를 조절하여 슬러리의 사용량을 감소시켜 비용을 절감시킬 수 있다. | ||

| + | |||

| + | - 빙점강하제를 사용하여 아이스 슬러리의 형태를 유지하는 시간을 늘려 주행 가능 거리를 증가시킬 수 있다. | ||

| + | |||

| + | - 다양한 관 구경, 곡관 등에 적용할 수 있다. | ||

| + | |||

====경제적, 사회적 기대 및 파급효과==== | ====경제적, 사회적 기대 및 파급효과==== | ||

| − | + | - 제반 시설이 별도로 필요 없으므로 추가적인 비용이 들지 않는다. | |

| + | |||

| + | - 수돗물의 부정적인 인식 개선 | ||

| + | |||

| + | - 노후화된 관의 인식 변화 | ||

| + | |||

| + | - 노후화된 관 사고 예방 | ||

| + | |||

| + | - 수질 개선 | ||

===기술개발 일정 및 추진체계=== | ===기술개발 일정 및 추진체계=== | ||

| − | |||

| − | |||

====구성원 및 추진체계==== | ====구성원 및 추진체계==== | ||

| − | + | - 최민석: 업무 총괄 및 최종발표, 포스터 발표, 3D 모델 제작, 프로토타입 제작, 물품 구매 및 품목 작성, 재료비 및 활동비 관리 | |

| + | - 오장혁: 상세 설계 발표, 포스터 제작, 프로토타입 제작, 특허 조사 | ||

| + | - 최정훈: 경쟁력 분석 및 발표, 특허 분석, 이론적 계산, 기존 기술 조사 | ||

| + | - 강자현: 평가항목 개발, 마케팅 전략 분석, 잔여 슬러리량 측정 실험 총괄 | ||

| + | |||

| + | ===개념설계안=== | ||

| + | (1) 최적의 분쇄얼음 혼합 비율 설계 | ||

| + | 아이스 피깅을 통한 관 세척에서 세척 효율의 저하 원인 중 하나는 아이스 슬러리가 녹으면서 발생하는 층화현상이다. 여기서 층화현상이란 고체상과 액체상이 분리되는 현상을 말한다. 물의 경우 고체상의 밀도가 낮아 층화현상이 발생할 경우 아이스 슬러리가 부유하게 된다. 그리고 이로 인해 하단부의 세척 효율이 떨어지게 된다. 우리는 이를 해결하기 위해 아이스 슬러리 보다 입자 크기가 큰 분쇄얼음을 첨가하는 것을 고안하였다. 분쇄얼음을 넣음으로써 아이스 슬러리의 융해 속도를 늦춰 효율을 높이고자 했다. 다만, 아이스 슬러리는 뉴턴의 점성 법칙과 무관한 비뉴턴유체로 일정한 점도를 따르지 않아 세척 효율의 변화를 확인할 수 있는 실험을 설계했다. | ||

| − | + | (2) 최적의 빙점강하제 농도 설계 | |

| − | + | 아이스 피깅 공법에서 아이스 슬러리 제조 시 슬러리 컨디션을 유지하기 위해 빙점 강하제(The freezing point depressand, FPD)가 첨가된다. 빙점 강하제는 얼음 입자들끼리 결합하는 것을 방지하고, 아이스 슬러리 유지시간을 늘려준다. 다양한 빙점강하제가 쓰일 수 있지만, 소금은 저렴하고, 건강 및 안전 영향이 크지 않으며 적은 농도로 쓸 수 있어 가장 많이 쓰이고 있다. 따라서 아이스 슬러리의 소금 농도를 각기 다르게 설정하여 관 세척을 진행해보고 세척 효율을 평가해본다. | |

| − | |||

| − | |||

| − | |||

| − | |||

| − | === | + | ===상세 실험 방법 및 조건=== |

| − | + | ====실험 장비==== | |

| + | (1) 아이스 슬러리 제조 장비 | ||

| + | 아이스 슬러리 제조는 상변화를 시키면서 냉각하는 상변화 냉각장치가 필요하다. 가장 많이 쓰이는 방식으로는 스크레이퍼형 아이스 슬러리 제빙기가 많이 쓰인다. 이는 스크레이퍼형 전열면을 이용해 냉각하면서 결정화된 얼음 입자가 전열면에 고착하지 못하도록 하는 스크레이퍼 방식의 제빙장치로 전열면에 밀착하면서 스크래핑하는 기구를 갖고 있다. 원심력이나 스프링의 장력, 접촉 소재의 탄성 등을 이용하여 전열면에 최대한 스크레이퍼를 밀착시키면서 구동하므로 구조적으로 매우 까다롭고 정밀한 제작이 필요하다. 특히 전열면적을 늘이기 위해 다수 통로를 갖는 열교환기 구조에서 이러한 제약은 제빙기 제작의 근본적인 제약 사항이 된다. 이러한 문제를 플라스틱 재질의 일정 형상의 나선형 스크레이퍼를 이용해 상변화가 가능하다는 결과가 국내에서 개발된 제빙 장치에서 제시되었다. | ||

| + | |||

| + | 아이스 피깅에는 직경 1mm 미만의 균일한 얼음으로 구성된 아이스 슬러리 제빙기가 필요하지만, 본 과제에서는 현실적 제한사항으로 인해 이와 비슷하게 작동하는 슬러시 기계를 사용하기로 하였다. 아이스트로사의 SSM-52 제품을 대여하여 실험에 필요한 아이스 슬러리를 제조하였다. 해당 기기는 오로지 물만으로는 스크레이퍼 파손 등의 위험이 있어 설탕의 사용이 강제되었다. 설탕은 빙점 강화제로 쓰일 수 있지만, 소금이나 에틸렌글리콜 등에 비해 효율이 떨어져 흔히 쓰이지는 않는다. 다만 본 실험에서는 기기 특성상 물 7L당 설탕 300g을 기본으로 첨가하여 아이스 슬러리를 제조하였다. | ||

| + | |||

| + | [[파일:ㅡㅡㅡ.PNG]] | ||

| + | |||

| + | (2)모의 관로 제작 | ||

| + | 상수도관의 세척에 있어 가장 취약한 부분으로 지적되는 것은, 수평 형태나 수직 형태의 관로가 아닌 상하월곡이 존재하는 형태의 관로이다. 이러한 형태의 관로가 관 세척시 취약한 이유는, 기존 피깅(Pigging) 공법이 가지는 한계점 때문이다. | ||

| + | |||

| + | 일반적으로 상수도관의 상하월부 밑부분에는 일정량의 물이 상시 존재한다. 피깅에 사용되는 폴리 피그의 경우 관 내부 주행 시 상하월부 밑부분에 존재하는 물에 의한 부력으로 밑표면과 완전히 밀착하여 주행되는 것이 아닌, 약간의 틈이 생긴 채로 떠서 이동하게 된다. 이렇게 되면 폴리 피그와 실제로 마찰이 발생하는 관의 윗부분은 세척이 원활하게 이루어지겠지만, 부력에 의해 피그와 직접적인 마찰이 발생하지 않는 관의 아랫부분의 경우 피깅에 의한 세척효과를 보기가 매우 어렵다. | ||

| + | |||

| + | 따라서, 본 설계에서는 아이스 피깅을 위한 모의 실험 설계 시 이러한 취약부분을 반영하여, 다음 그림과 같이 45도의 상하월부가 존재하는 모의 상수도관을 설치하여 실험을 수행하고자 한다. 이러한 상하월부의 밑표면에 모래, 진흙 등의 이물질을 도포하고 아이스 피깅을 진행하기 전과 후 이물질의 질량을 측정하여 비교함으로서 상하월부에서의 세척 효율을 확인한다. | ||

| + | |||

| + | [[파일:,,,.PNG]] | ||

| + | |||

| + | ===실험 조건설계=== | ||

| + | 본 과제에서는 크게 두 가지를 확인하기 위한 실험을 설계하였다. 첫 번째로는 빙점강하제에 의한 세척 후 잔여 슬러리량의 변화이다. 앞서 언급했듯이 아이스 슬러리 제조에는 빙점강하제가 쓰이는데, 이는 얼음 분자들이 엉겨 붙는 것을 방지하여 슬러리 상태 유지에 도움이 된다. 제조 단계에서 안정적으로 슬러리를 형성하기 위해 쓰이는데, 이를 아이스 피깅 공법에 적용하게 되면 빙점 강하로 인해 관 세척 주행 시 더 빨리 녹을 수 있다. 슬러리가 빠르게 녹으면 주행 거리가 짧아져 관 세척 횟수 및 시간이 늘어나 단수 시간 증가 등 시민들의 불편함을 야기할 수 있다. 따라서 제조 단계에서 적절한 빙점 강하제 첨가량을 선정하는 것이 중요하다. | ||

| + | 두 번째로는 입자 크기에 따른 세척 효율 확인이다. 얼음 덩어리는 입자 크기가 클수록 융해에 필요한 시간이 더 길다. 이러한 점은 아이스 피깅 공법 시행 시 이점으로 작용할 수 있을 것으로 예상하여 주행 거리가 얼마나 늘어날 수 있는지, 세척 효율에는 영향이 있는지를 확인하는 실험을 설계하였다. | ||

| + | 실험은 세 가지로 나누어 진행하였다. 하월부 세척 효율 측정 실험, 관 내 슬라임 등 제거를 확인하기 위한 케첩 도포 탁도 측정 실험, 빙점강하제 첨가에 의한 잔여 슬러리량 변화를 확인하는 아이스 슬러리 잔여량 측정 실험으로 각 실험에 대한 세부 내용은 아래와 같다. | ||

| + | |||

| + | (1) 하월부 세척 효율 측정 실험 | ||

| + | 관의 하월부에 입자 크기 450㎛ 이상의 모래 100g을 넓게 뿌려둔다. 이를 재래식 플러싱, 아이스 슬러리, 분쇄얼음 혼합 아이스 슬러리로 관 세척을 시행하여 남은 입자의 질량을 측정한다. 혼합 슬러리 중 분쇄얼음의 비율을 0%, 10%, 20%, 30%, 40%, 50%로 각각 다르게 진행하였다. | ||

| + | |||

| + | (2) 슬라임 제거 탁도 측정 실험 | ||

| + | 관에 케첩을 도포하여 관 세척을 진행한다. 관 전체에 케첩을 도포하는 것은 현실적으로 매우 어렵고, 주행에 따라 아이스 슬러리 용해로 인해 세척 효율이 떨어질 수 있는 관 말단부에만 케첩을 도포하여 관찰한다. 동일한 유량으로 실험을 진행하여 1차로 관 세척 진행에 사용되어 배출된 잔여 아이스 슬러리와 물, 2차로 추가로 세척수를 흘려보내 이를 탁도계로 탁도 측정한다. 관 세척 효율이 높을수록 1차 세척수의 탁도는 높게, 2차 세척수의 탁도는 낮게 측정될 것으로 예측하였다. 재래식 플러싱, 아이스 슬러리, 분쇄얼음 혼합 아이스 슬러리로 실험하여 비교한다. | ||

| + | |||

| + | (3) 잔여 아이스 슬러리량 측정 실험 | ||

| + | 빙점강하제 사용에 따른 잔여 아이스 슬러리량을 측정하기 위한 실험을 설계하였다. 슬러시 기계 특성상 물 7L에 설탕 300g을 첨가하여 아이스 슬러리를 제조하였고, 추가적으로 가장 많이 쓰이는 빙점강하제인 소금을 첨가하여 관 세척을 시행한다. 이때 소금은 0%, 1%, 2%, 3%, 4%, 5% 첨가한다. 관에는 이물질을 도포하지 않고 동일 유량으로 관 세척을 진행하고, 관의 말단 배출부에 체를 설치하여 체에 남은 아이스 슬러리의 질량을 측정한다. | ||

| − | === | + | ===자재소요서=== |

| − | |||

| − | + | [[파일:ㅂㅈㅂㅈ.PNG]] | |

| − | |||

==결과 및 평가== | ==결과 및 평가== | ||

| − | === | + | ===연구 소개=== |

| − | ====프로토타입 사진 | + | ====프로토타입 사진==== |

| − | + | ||

| + | [[파일:123ㅂㅂㅂ.PNG]] | ||

| + | |||

| + | 외경 50mm, 내경 43mm의 PVC 파이프를 통해 제작하였다. 관의 연결부는 내경 50mm의 엘보를 통해 연결하였으며, 관의 시작부는 물탱크와 밸브를 설치하였다. | ||

| + | |||

====포스터==== | ====포스터==== | ||

| − | |||

| − | === | + | [[파일:123ㅋㅌㅋㅌ.PNG]] |

| − | + | ||

| + | ===개발사업비 내역서=== | ||

| + | [[파일:123ㅂㅁㅋ.PNG]] | ||

| + | |||

| + | ===실험결과=== | ||

| + | (1) 분쇄얼음 혼합슬러리 실험 | ||

| + | 본 실험에서는 얼음 슬러리의 세척 효율을 향상시키면서 동시에 관로 주행 시 슬러리의 형질이 보다 오래 지속될 수 있도록 분쇄얼음을 일정 비율 혼합한 혼합슬러리를 제조하여 모의 관로를 세척하고 그 결과를 분석하였다. 분쇄얼음은 시중에서 판매되고 있는 얼음을 직경 약 5 ~ 10mm 크기로 잘게 분쇄하여 사용하였으며, 혼합슬러리의 총량은 300g 이다. 총 슬러리량에서 분쇄얼음이 차지하는 비율을 0%, 10%, 20%, 30%, 40%, 50%로 달리하여 총 6가지 비율에 대한 실험을 진행하였으며, 모의 관로 말단에 체를 설치하여 주행 후 잔여 슬러리량을 측정하였다. 또한, 혼합 비율에 따른 세척 효율을 판단하기 위해 서로 다른 형질을 가진 이물질을 활용하였는데, 관로의 하월부에는 입자 크기 450㎛ 이상의 모래 100g을 설치하여 세척 후 잔여 이물질량을 측정하였고, 관로의 말단부에는 약 150g의 케첩을 도포하여 세척을 진행한 후 탁도계를 이용해 1차 세척수와 2차 세척수의 탁도를 측정하였다. | ||

| + | |||

| + | [[파일:ㅁㅁㅁ.PNG]] | ||

| + | |||

| + | 실험 결과 혼합슬러리 중 분쇄얼음의 비율이 높을수록 잔여 슬러리량은 증가하는 경향을 보였다. 분쇄얼음이 혼합되지 않은 아이스 슬러리의 경우 모의관로 1회 주행 시 잔여 슬러리량이 54.74g으로 총 슬러리의 손실율이 약 82.7%로 나타났으나, 분쇄얼음이 50%의 비율로 혼합된 혼합 슬러리의 경우 잔여 슬러리량이 236.97g으로 총 슬러리의 손실율은 약 21%로 나타났다. 또한 분쇄얼음의 비율이 30%에서 20%가 되는 구간에서의 잔여 슬러리량은 각각 164.19g과 97.58g으로, 본 실험에서 측정된 6개 구간 중 슬러리 손실율의 변화폭이 가장 큰 것으로 나타났다. | ||

| + | |||

| + | 그러나, 분쇄얼음의 비율이 높을수록 하월부의 모래 제거효율은 떨어지는 경향을 보였다. 분쇄얼음이 혼합되지 않은 순수한 아이스 슬러리의 경우 총 모래량의 약 81.37%가 제거되었으나, 분쇄얼음이 50%의 비율로 혼합된 혼합슬러리의 모래 제거효율은 약 64.63%으로 기존 공법의 약 80% 수준의 세척효율을 보이는 것으로 나타났다. 또한, 아이스 슬러리 비율이 40%에서 30%가 되는 구간에서의 하월부 모래 제거효율은 각각 66.49%와 73.29%로, 실험에서 측정된 6개 구간들 중 제거효율의 변화폭이 가장 큰 것으로 나타났다. 분쇄얼음의 혼합 비율에 따른 잔여 슬러리량과 이물질 제거효율은 아래 [그림 13]과 같다. | ||

| + | |||

| + | [[파일:ㄴㄴㄴ.PNG]] | ||

| + | |||

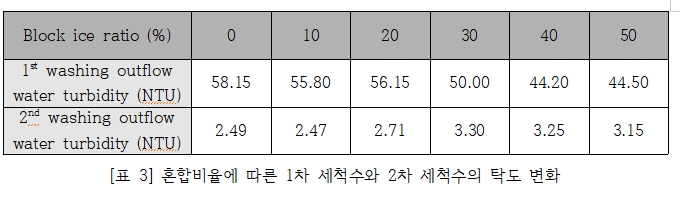

| + | 아이스피깅 수행 후 세척수의 탁도를 측정한 실험에서도 앞선 실험과 동일한 경향성을 가지는 결과를 확인할 수 있었다. 분쇄얼음의 비율이 높을수록 1차 세척수의 탁도가 낮아지고, 2차 세척수의 탁도는 높아지는 경향을 보였는데, 이는 분쇄얼음의 비율이 높아질수록 이물질의 제거 효율이 감소함을 나타낸다. 또한 이러한 경향은 분쇄얼음의 혼합비율이 70%에서 80% 사이일 때 가장 크게 나타났다. 분쇄얼음의 혼합비율에 따른 1차 세척수와 2차 세척수의 탁도 변화는 다음 표와 같다. | ||

| + | |||

| + | [[파일:ㅇㅇㅇ.PNG]] | ||

| + | |||

| + | 본 연구에서 기존 설계 시 의도하였던 기대효과와는 다르게, 앞선 두 실험을 통해 혼합 슬러리의 분쇄얼음 비율이 높아질수록 관로 내부의 이물질 제거 효율이 낮아지는 경향성을 확인할 수 있었다. 이러한 경향이 나타나는 가장 큰 이유는, 분쇄얼음을 혼합함으로써 전체 슬러리의 공극률(porosity)이 증가하기 때문으로 판단된다. Pernius et al.(1984)의 선행 연구에 따르면 입자들로 이루어진 물질의 공극률은 각 입자의 크기 및 분포된 정도에 따라 다르며, 입자의 크기가 불균일하고 고르지 않게 분포되었을 때 나타나는 입자간 공극률의 범위가 커지고 이와 반대로 입자의 크기가 균일하고 고르게 분포될수록 평균적이고 일정한 공극률을 나타낸다고 알려진 바 있다. 이러한 공극률의 증가가 아이스피그 표면의 전단응력을 감소시켜 최종적으로 분쇄얼음 혼합 시 이물질 제거효율이 낮아진 것으로 판단된다. 따라서, 본 연구에서는 아이스 슬러리의 손실율 변화가 가장 크고 동시에 이물질 세척효율의 감소를 최소화할 수 있는 분쇄얼음 혼합비율인 30%를 아이스피깅의 최적 운전조건으로 제시하고자 한다. | ||

| + | |||

| + | (2) 빙점강하제(NaCl) 농도 변화 실험 | ||

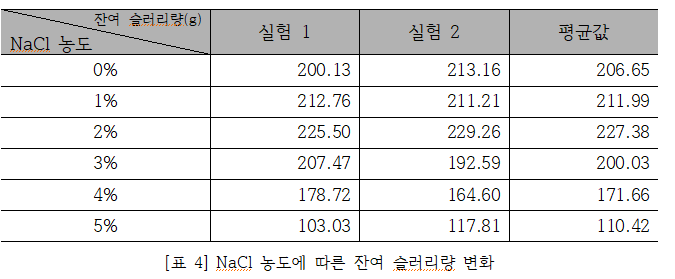

| + | 본 실험에서는 빙점 강하로 인한 아이스 슬러리의 융해는 최소화 하면서 슬러리 형태 유지 능력은 극대화하는 농도를 찾기 위해 빙점강하제인 소금을 0%, 1%, 2%, 3%, 4%, 5% 첨가하여 관 세척을 진행했다. 모의 관로 말단에 체를 설치하여 잔여 슬러리량을 측정하였으며 슬러리의 총량은 400g으로 시작했다. 오차를 최소화하기 위해 실험을 2회 반복 진행하였다. 잔여 슬리량은 아래의 표와 같다. | ||

| + | |||

| + | [[파일:ㄹㄹㄹ.PNG]] | ||

| + | |||

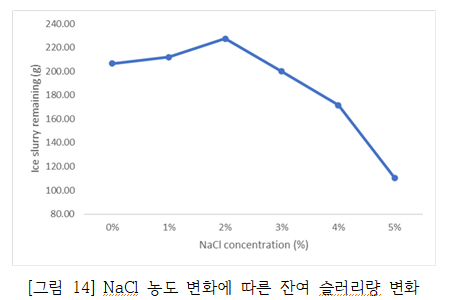

| + | 실험 1의 0%, 1%, 2%에서는 급격한 변화가 없으나 3%부터 잔여 슬러리량이 눈에 띄게 감소하는 것을 볼 수 있었다. 실험 2에서도 마찬가지로 2%까지는 큰 변화가 없었으나 이후 큰 폭의 감소세를 보였다. 아래의 그래프와 같이 실험 1과 실험 2의 평균값을 표현하였다. | ||

| + | |||

| + | [[파일:ㅎㅎㅎ.PNG]] | ||

| + | |||

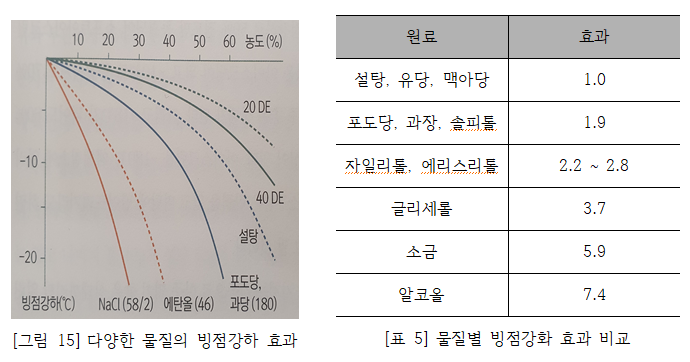

| + | 소금이 첨가되지 않은 0%의 슬러리부터 5%까지의 잔여 슬리리량은 순서대로 206.65g, 211.99g, 227.38g, 200.03g, 171,66g, 110.42g이다. 그래프를 보면 2%까지 증가하나 이후 큰 폭의 감소세를 보이고 있다. 이는 2%까지는 아이스 슬러리 형태 유지에 미치는 영향이 더 크게 작용하지만, 이보다 농도가 높아질 경우 빙점강하로 인한 슬러리의 융해가 더 빠르게 진행되는 것으로 사료된다. 가장 이상적인 운행 조건으로 소금 농도 2%을 권유하나 아이스 슬러리 제작에 첨가된 설탕을 고려해야 한다. 실험에 사용된 장비의 제한으로 물 7L에 설탕 300g을 첨가하여 아이스 슬러리를 제조하였다. 설탕 또한 약하지만 빙점강하제의 역할을 하므로 추가적인 영향을 미쳤을 것으로 판단된다. 첨가된 설탕의 양을 소금의 양으로 변환하기 위해 다음의 자료를 참고하였다. | ||

| + | |||

| + | [[파일:ㅗㅗㅗ.PNG]] | ||

| + | |||

| + | 위 표에 따르면 소금의 빙점강하 효과는 설탕의 약 6배에 해당한다. 제조한 아이스 슬러리는 물 7L에 설탕 300g으로 약 4.11%의 설탕 농도를 가진다. 이를 위의 표에 제시된 상대적 빙점강하 효과에 따라 소금 농도로 변환하면 소금 0.70%에 해당하는 값이다. 따라서 본 실험에서는 적절한 소금 농도를 2%가 아닌 2.5~3%를 제안하는 바이다. | ||

| + | |||

| + | ===개발과제의 평가=== | ||

| + | [[파일:ㅋㅋㅋ.PNG]] | ||

| + | |||

| + | 6개의 평가 항목 중 5개를 달성했다. 먼저 4항의 경우 목표치인 이물질 제거율 50% 향상에 근접한 40% 정도가 향상되었다. 목표치보다 10% 정도 적은 효율을 나타냈다. 효율이 적게 나온 이유로는 실험에서 분쇄얼음을 사용하는데 있어서 불균일한 얼음이 아이스 슬러리와 혼합되면서 전체 공극률이 증가하여 이물질 제거에 부정적인 영향을 준 것으로 사료 된다. 7항의 경우 관과 이물질의 특성에 따라 실제로 사용되는 아이스 슬러리의 양이 달라지며 비용에 대한 자료가 부족하여 정확한 금액을 분석하지 못했다. 따라서 평가 불가로 표기했으며 총 점수는 100점 만점에 90점으로 선정하였다. | ||

| + | |||

| + | ===향후평가=== | ||

| + | 최근 인천에서 발생한 수돗물 적수 사태, 벌레 유출 사고 등 연이어 발생한 수돗물 수질 사고로 인해 상수도 관망 관리에 대한 국민적 관심이 높아지고 있다. 이를 계기로 2021년도부터 상수도 관망 시설 유지관리업무 세부 기준이 마련되어 10년 주기로 상수도 관 세척이 의무화되었다. 다양한 관 세척 공법에 대한 관심 역시 증대되었다. | ||

| + | |||

| + | 아이스 피깅은 기계식 세척이 불가한 소구경 관로에도 도입할 수 있으며 별도의 투출구가 없다는 장점이 있다. 하지만 현제 아이스 슬러리가 이용되지 않는 가장 큰 이유로는 경제성의 문제가 가장 크다. | ||

| + | |||

| + | 본 연구에서는 다양한 관 세척 공법 중 아이스 피깅을 선택하였으며 아이스 피깅이 경쟁력 있는 관 세척 공법으로 현장 적용에 앞서 추가 연구가 필요하다고 판단하여 최적의 운행 조건을 설계하기 위한 실험을 수행했다. 실험 결과 최적의 아이스 피깅 운행 조건으로는 2.5~3%의 소금을 첨가하여 아이스 슬러리 제조 후 분쇄얼음과 7:3 비율로 혼합하여 적용하는 것이 가장 효율적일 것으로 판단된다. | ||

| + | |||

| + | 실험 결과와 같이 최적의 운행 조건을 파악하는 것은 불필요한 비용을 사전에 차단하여 비용을 절감하는 것이 아이스 피깅의 대중화에 긍정적인 영향을 줄 것으로 예상된다. | ||

| + | |||

| + | 이후 추가적인 연구에서는 다양한 화학물질의 첨가로 인한 세척 효율증가, 비용 절감 등의 추가적인 연구를 통해 아이스 피깅이 개선될 경우 다른 공법들의 단점을 보완하며 장점을 극대화한 기술이 될 것이라 예상한다. | ||

| + | |||

| + | ===참고문헌=== | ||

| + | 1. Jiamin Hu, Tao Tao, “Numerical investigation of ice pigging isothermal flow in water-suppy pipelines cleaning”, 2022 | ||

| + | |||

| + | 2. Joe Quarini, “Ice-pigging to reduce and remove fouling and to achieve clean-in-place”, 2002 | ||

| + | |||

| + | 3. Subhash Prasad, TanmayHazra, Ch.V., Sudheendra, Parmar Manish Kumar Partapsinh and Parikshit D Chauhan, “ice pigging is an emerging method of cleaning-in-place indairy and food process industries:review”, 2017 | ||

| + | |||

| + | 4. Yujing Huang, Feilong Dong, Guilin He, Qiufeng Lin, Da Wang, Yu Shao, Shuang song, and Tuqiao Zhang, “Review of Ice Slurry Pigging Techniques for the Water Supply Industry: Engineering Design and Application”, 2022 | ||

| + | |||

| + | 5. Kirt Ervin, Melinda Friedman, and Randy Moore, “The New Ice Age: Pigging Effectively Cleans Water and Wastewater Pipelines”, 2014 | ||

| + | |||

| + | 6. Peter W. Egolf, Andrej Kitanovski, Derrick Ata-Caesar, Evangelos Stamatiou, Masahiro Kawaji, Jean-pierre Bedecarrats, Francoise Strub, “Thermodynamcis and heat transfer of ice slurries”, 2005 | ||

| + | |||

| + | 7. Xiupeng Wei, Shaoping Xian, Jun Ni, “Studies of ice melting using molecular dynamics, 2012 | ||

| + | |||

| + | 8. 이동원, 윤찬일, 윤용상, “소구경 배관내 아이스슬러리의 유동현상 및 압력강하 특성에 관한 실험적 연구(1)”, 2002 | ||

| + | |||

| + | 9. 피지현, 오정호, “개별요소해석법을 이용한 지오그리드 격자 큭와 도상자갈재료 입도분포 상관관계 평가”, 2016 | ||

| + | |||

| + | 10. 김민준, “스크레이퍼형 아이스슬러리 제빙기의 특성에 관한 실험적 연구”, 2007 | ||

| + | |||

| + | 11. 조흥곤, “아이스슬러리의 유동과 열전달 특성” | ||

| + | |||

| + | 12. 정해원, 백종현, 김용찬, 강채동, 홍희기 “배관내 흐르는 아이스슬러리의 실시간 얼음분율 측정, 2007 | ||

| + | |||

| + | 13. 최낙언, 물성의 기술, 예문당, 2019. | ||

| + | |||

| + | 14. 국가건설기준센터, ”상수도세척공사“, 2017 | ||

| − | + | 15. 특허조사 KIPRIS | |

| − | |||

| − | + | 16. https://www.watertechnologies.com/, Suez | |

| − | |||

| − | + | 17.https://www.americanpipelinesolutions.com/blog/ice-pigging-vs-traditional-pigging, American Pipeline Solutions | |

| − | |||

2022년 12월 11일 (일) 01:59 기준 최신판

프로젝트 개요

기술개발 과제

국문 : 관 세척을 위한 최적의 아이스 피깅 운행 조건 설계

영문 : Designing optimal ice pigging operating conditions for pipe cleaning

과제 팀명

오최강조

지도교수

오희경 교수님

개발기간

2022년 9월 ~ 2022년 12월 (총 4개월)

구성원 소개

서울시립대학교 환경공학부·과 20**8900** 최**(팀장)

서울시립대학교 환경공학부·과 20**8900** 오**

서울시립대학교 환경공학부·과 20**8900** 최**

서울시립대학교 환경공학부·과 20**8900** 강**

서론

개발 과제의 개요

개발 과제 요약

근래 인천에서 발생한 수돗물 적수 사태, 벌레 유출 사고 등 연이어 발생한 수돗물 수질 사고로 인해 상수도 관망관리에 대한 국민적 관심이 높아지고 있다. 이를 계기로 2021년도부터 상수도관망시설 유지관리업무 세부기준이 마련되어 10년 주기로 상수도관세척이 의무화되었다. 다양한 관 세척 공법에 대한 관심 역시 증대되었는데, 상수도공동연구협의회별 2020~2021년 세척실적에 따르면 피깅과 맥동류세척이 가장 많이 사용되었다.

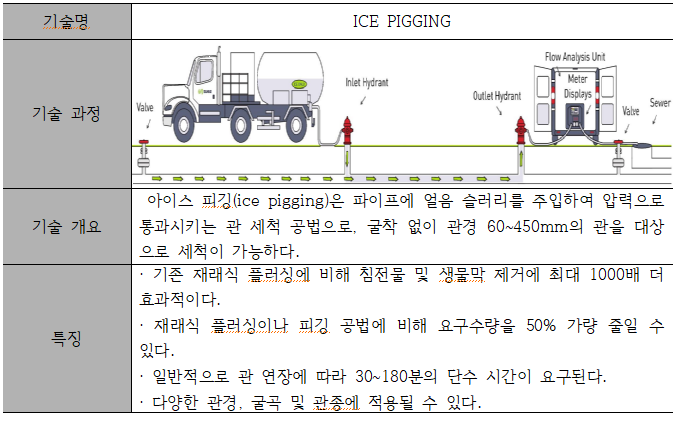

관 세척 공법 중 하나인 아이스 피깅(Ice pigging)은 아이스 슬러리(Ice slurry)를 이용하여 관 내부표면을 세척하는 공법이다. 여기서 아이스 슬러리가 기존 피깅 세척에서의 피그와 동일한 역할을 수행한다. 재래식 플러싱에 비해 이물질의 제거효율이 뛰어나고 별도의 투입/투출구가 필요하지 않으며 관경의 크기변화나 굴곡 등에 유연하게 대처 가능하다는 장점이 있다. 하지만 높은 비용이 요구되고 세척 가능한 관경이 최대 600mm로 제한적이며 1회 주행가능 거리가 2~3km로 짧은 시간 내에 넓은 관망을 세척해야 하는 경우 제한 사항이 생길 수 있다.

국내에서는 아이스 피깅이 잘 쓰이지 않고 있지만 충분히 경쟁력 있는 기술이라 판단하여 현장에 적용하기 위한 최적의 아이스 피깅 운행 조건을 설계하기 위한 연구를 진행한다. PVC 파이프를 이용해 모의 실험을 진행하고 아이스 슬러리의 다양한 조건에 변화를 주며 최적의 운행 조건을 산출한다.

개발 과제의 배경

- 상수도관망시설 유지관리업무 세부기준(환경부고시 제 2021-43호)에 따르면, ‘관 세척’이란 상수관로 내부에 기존 도장재의 손상 없이 침전물, 녹, 슬라임 또는 부식생성물 등을 제거하여 수질을 개선하는 것을 의미한다.

- 상수도관망시설 유지관리업무 세부기준 제 4조에서는 관세척을 최초 매설 후 10년 이내 1회 이상 시행하도록 규정하고 있다.

- 인천에서 발생한 수돗물 적수 사태, 수돗물 내 벌레 유출 사고 등 연이어 발생한 수돗물 수질사고로 인해 상수도 관망관리에 대한 국민적 관심이 높아지고 있다.

- K-water의 경우 2020~2021년까지 주로 재래식 플러싱과 맥동류 세척(산소)가 사용되는 것으로 조사되었으며, 6개 지자체(서울특별시, 부산광역시, 대구광역시, 대전광역시, 인천광역시, 광주광역시)의 경우 피깅, 맥동류세척(산소)가 많이 사용되는 것으로 나타났다.

- 환경부에서 발표한 2019 상수도통계에 따르면 서울특별시의 상수도관 현황은 다음과 같다. 먼저 관종별로 분류할 경우 덕타일주철관(DCIP)이 8,583,795m로 총 관로 연장의 약 63%를 차지하였으며, 스테인리스관이 약 21%로 나타났다. 또한 매설 경과년수가 21년 이상인 관로의 연장은 총 관로 연장의 약 58%인 7,920,155m로, 깨끗한 수돗물을 안정적으로 공급하기 위해서는 주기적이고 효율적인 상수도관 세척이 이루어져야 한다.

개발 과제의 목표 및 내용

- 기존 관세척 공법들이 가지는 한계점을 극복하고, 보다 효율적으로 관세척을 진행하고자 한다.

- 아이스 피깅의 가장 큰 문제점 중 하나인 높은 시공비용 문제를 해결하기 위해 분쇄얼음을 첨가함으로써 아이스 슬러리의 융해 속도를 늦추고 세척 효율은 유지하면서 세척 메커니즘인 아이스 슬리러(Ice slurry)의 사용량을 저감시킨다.

- 아이스 슬러리 제조 시 형태를 유지하기 위해 사용되는 빙점강하제의 최적의 농도를 선정하여 슬러리의 보존성을 높인다.

관련 기술의 현황

(1) 재래식 플러싱(Flushing)

재래식 플러싱은 가장 보편적이고 장기간 활용돼온 관망 세척 공법이다. 기존 유속을 활용하여 관 내부 표면에 약하게 부착된 침전물을 제거하는 방식으로, 관경의 변화나 곡관부에 유연하게 대응 가능하며 1회 주행거리에 제한이 없다는 장점이 있다. 그러나, 세척수량이 많이 소요되고 낮은 유속으로 인해 침전물과 생물막 제거에 비효율적이며 수질개선효과 지속 기간이 비교적 짧다는 한계점이 존재한다.

(2) 맥동류 세척(Water/Air Scouring)

관 내부의 흐르는 물에 공기를 일정 간격으로 주입하여 water slug를 형성하고, 침전물이 재부유 하도록 유도하여 이물질을 제거하는 관 세척 공법이다. 재래식 플러싱에 비해 소요 수량이 적고 침전 제거 효율이 높다는 장점이 있다. 그러나, 이토밸브 등의 제반시설 설치가 수반되어야 하며 세척을 시행하기 전 고압가스에 대한 안전대책이 반드시 마련되어야 한다. 또한, 대구경 관로에는 적용이 어렵고 1회 주행가능 거리가 약 1~2km로 짧다는 한계점이 존재한다.

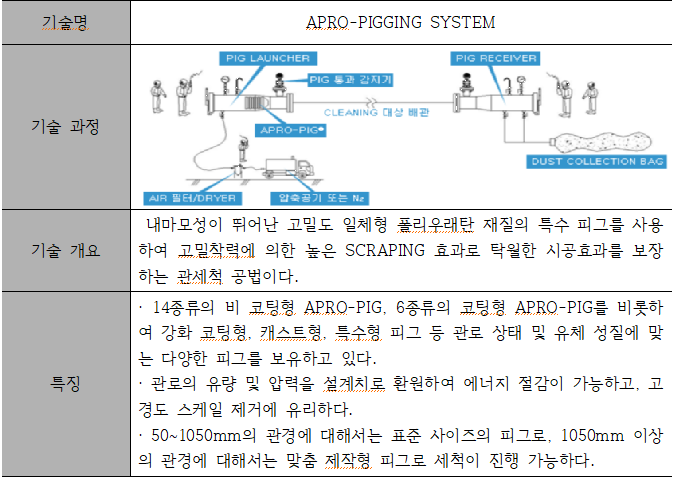

(3) 피깅 세척(Swabing Pig)

관로에 피그를 넣고 수압 등의 압력을 이용해 관 내부를 통해 피그를 주행시켜 이물질을 제거하는 관 세척 공법이다. 제거하고자 하는 이물질의 형질에 따라 다양한 형태의 부착물을 피그 표면에 부착할 수 있어 제거 효율이 뛰어나며 적용 관경에 제한이 없다는 장점이 있으나, 관경 변화에 대응이 어렵고 피그의 투입/투출구의 설치가 강제되기 때문에 세척 구간에 제한사항이 발생할 수 있다.

관련 기술의 현황 및 분석(State of art)

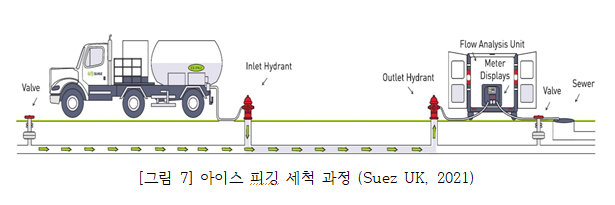

아이스 피깅(Ice Pigging)공법은 영국 University of Bristol의 Gluseppe L. Quarini에 의해 2005년 개발된 관세척 공법이다(Patent NO.: US 6,916,383 B2). 아이스 피깅은 얼음 슬러리(Ice slurry)를 이용하여 관 내부표면을 세척하는 방식으로, 이 때 얼음 슬러리는 기존 피깅 세척에서의 피그와 동일한 역할을 수행한다. 아이스피깅은 현재 개발국인 영국을 중심으로 유럽 및 미국 등 여러 국가에서 운영되고 있으며 대상관로의 관종, 관경 및 환경적 요인에 따라 다양한 형질 및 조성을 가진 아이스 슬러리를 활용한 아이스 피깅 공법이 시도되고 있다(AWWA, 2014).

아이스 피깅은 기존 재래식 플러싱이나 맥동류 세척에 비해 이물질의 제거효율이 뛰어나고 별도의 투입/투출구가 필요하지 않아 관세척 수행 시 별도의 사전준비가 필요하지 않다는 장점이 있다. 또한, 높은 세척효율을 유지하면서도 기존의 스왑 피깅과는 달리 관경의 크기변화나 굴곡 등에 유연하게 대처 가능하다는 점 또한 아이스 피깅만이 가지는 장점이다.

그러나, 일정한 입자크기를 가지는 균일한 아이스 슬러리 제조를 위해서는 많은 비용이 요구되며, 적용 가능 관경이 최대 600mm 수준으로 제한적이다. 또한, 아이스 슬러리의 형질이 온전히 유지되며 관 내부 표면을 유효하게 세척할 수 있는 1회 주행가능 거리가 2~3km 정도로, 짧은 시간 내에 넓은 관망을 세척해야 하는 경우 제한사항이 생길 수 있다.

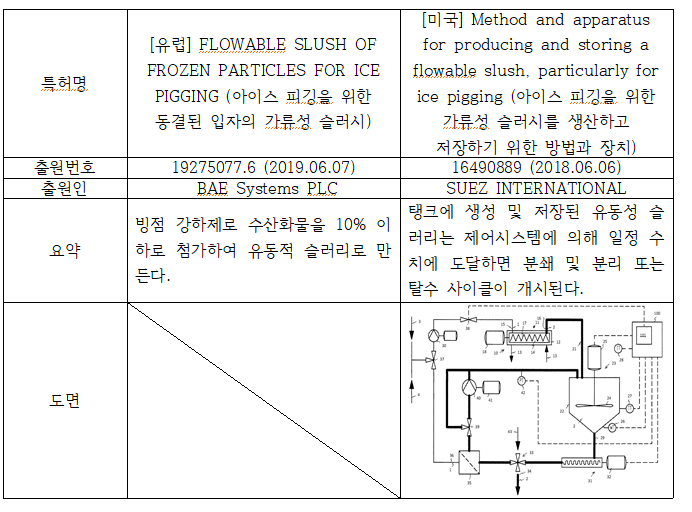

- 특허조사 및 특허 전략 분석

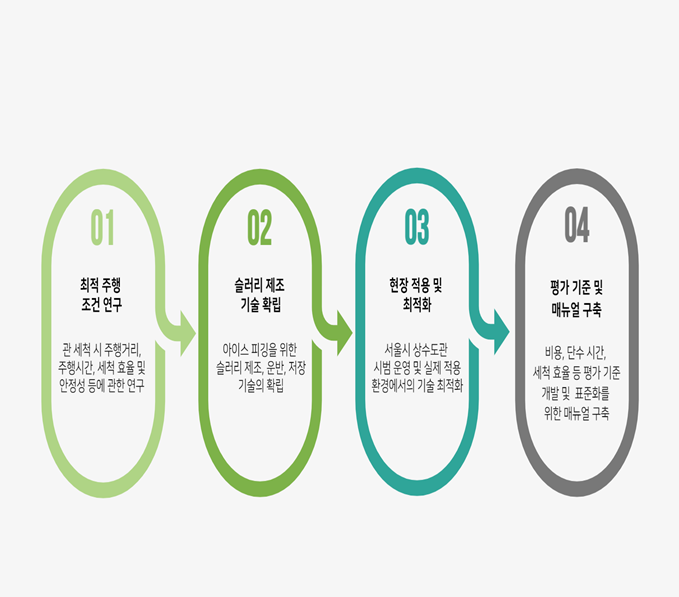

- 기술 로드맵

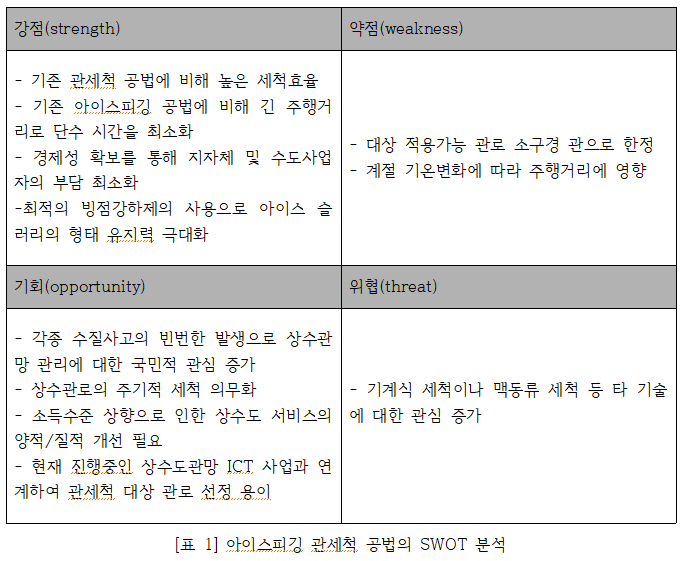

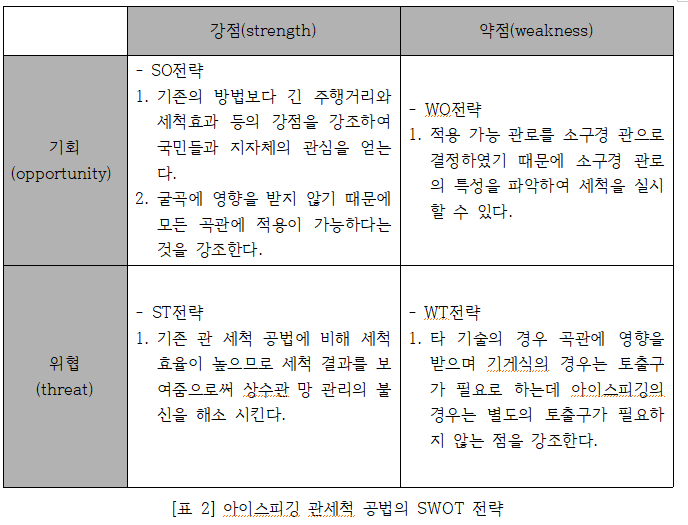

시장상황에 대한 분석

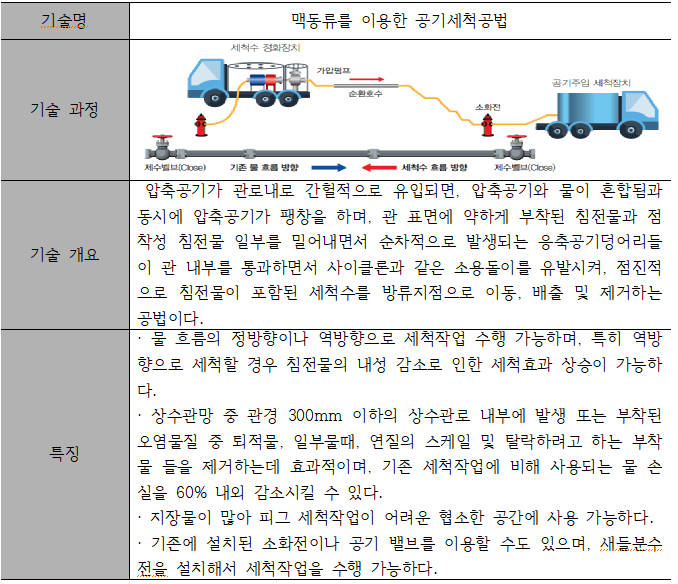

- 경쟁제품 조사 비교

- 마케팅 전략 제시

- Youtube 채널을 개설하여 본 과제에서 개발할 개선된 아이스 피깅 공법의 시연 영상을 게제함으로써 기존 공법과는 차별화되는 뛰어난 관 세척 효율을 제시한다.

- 기존 아이스 피깅 공법을 개선하여 관 세척에 요구되는 단수 시간을 획기적으로 줄임으로써 지자체 및 수도사업자가 관 세척 사업을 보다 유연하게 계획할 수 있다는 점을 강조한다.

- 인체에 대한 무해성을 검증하여 아이스 피깅 공법 도입 시 시민들의 수질사고에 대한 불안감 해소와 상수도 관리에 대한 불신 문제를 해결할 수 있다는 점을 강조한다.

개발과제의 기대효과

기술적 기대효과

- 기존 아이스 피깅 공법이 가지는 한계점들을 극복할 수 있다.

- 얼음 입자의 크기를 조절하여 슬러리의 사용량을 감소시켜 비용을 절감시킬 수 있다.

- 빙점강하제를 사용하여 아이스 슬러리의 형태를 유지하는 시간을 늘려 주행 가능 거리를 증가시킬 수 있다.

- 다양한 관 구경, 곡관 등에 적용할 수 있다.

경제적, 사회적 기대 및 파급효과

- 제반 시설이 별도로 필요 없으므로 추가적인 비용이 들지 않는다.

- 수돗물의 부정적인 인식 개선

- 노후화된 관의 인식 변화

- 노후화된 관 사고 예방

- 수질 개선

기술개발 일정 및 추진체계

구성원 및 추진체계

- 최민석: 업무 총괄 및 최종발표, 포스터 발표, 3D 모델 제작, 프로토타입 제작, 물품 구매 및 품목 작성, 재료비 및 활동비 관리 - 오장혁: 상세 설계 발표, 포스터 제작, 프로토타입 제작, 특허 조사 - 최정훈: 경쟁력 분석 및 발표, 특허 분석, 이론적 계산, 기존 기술 조사 - 강자현: 평가항목 개발, 마케팅 전략 분석, 잔여 슬러리량 측정 실험 총괄

개념설계안

(1) 최적의 분쇄얼음 혼합 비율 설계

아이스 피깅을 통한 관 세척에서 세척 효율의 저하 원인 중 하나는 아이스 슬러리가 녹으면서 발생하는 층화현상이다. 여기서 층화현상이란 고체상과 액체상이 분리되는 현상을 말한다. 물의 경우 고체상의 밀도가 낮아 층화현상이 발생할 경우 아이스 슬러리가 부유하게 된다. 그리고 이로 인해 하단부의 세척 효율이 떨어지게 된다. 우리는 이를 해결하기 위해 아이스 슬러리 보다 입자 크기가 큰 분쇄얼음을 첨가하는 것을 고안하였다. 분쇄얼음을 넣음으로써 아이스 슬러리의 융해 속도를 늦춰 효율을 높이고자 했다. 다만, 아이스 슬러리는 뉴턴의 점성 법칙과 무관한 비뉴턴유체로 일정한 점도를 따르지 않아 세척 효율의 변화를 확인할 수 있는 실험을 설계했다.

(2) 최적의 빙점강하제 농도 설계

아이스 피깅 공법에서 아이스 슬러리 제조 시 슬러리 컨디션을 유지하기 위해 빙점 강하제(The freezing point depressand, FPD)가 첨가된다. 빙점 강하제는 얼음 입자들끼리 결합하는 것을 방지하고, 아이스 슬러리 유지시간을 늘려준다. 다양한 빙점강하제가 쓰일 수 있지만, 소금은 저렴하고, 건강 및 안전 영향이 크지 않으며 적은 농도로 쓸 수 있어 가장 많이 쓰이고 있다. 따라서 아이스 슬러리의 소금 농도를 각기 다르게 설정하여 관 세척을 진행해보고 세척 효율을 평가해본다.

상세 실험 방법 및 조건

실험 장비

(1) 아이스 슬러리 제조 장비

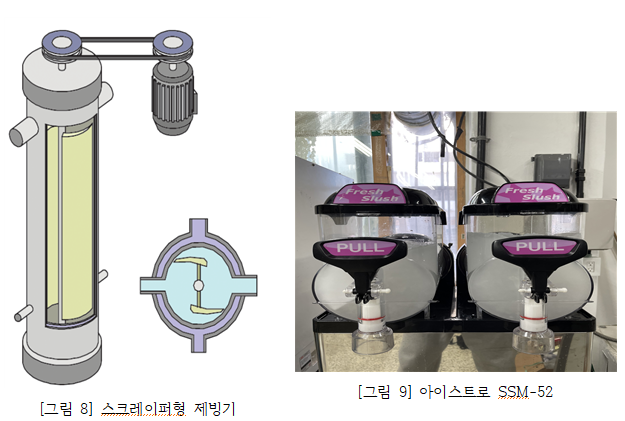

아이스 슬러리 제조는 상변화를 시키면서 냉각하는 상변화 냉각장치가 필요하다. 가장 많이 쓰이는 방식으로는 스크레이퍼형 아이스 슬러리 제빙기가 많이 쓰인다. 이는 스크레이퍼형 전열면을 이용해 냉각하면서 결정화된 얼음 입자가 전열면에 고착하지 못하도록 하는 스크레이퍼 방식의 제빙장치로 전열면에 밀착하면서 스크래핑하는 기구를 갖고 있다. 원심력이나 스프링의 장력, 접촉 소재의 탄성 등을 이용하여 전열면에 최대한 스크레이퍼를 밀착시키면서 구동하므로 구조적으로 매우 까다롭고 정밀한 제작이 필요하다. 특히 전열면적을 늘이기 위해 다수 통로를 갖는 열교환기 구조에서 이러한 제약은 제빙기 제작의 근본적인 제약 사항이 된다. 이러한 문제를 플라스틱 재질의 일정 형상의 나선형 스크레이퍼를 이용해 상변화가 가능하다는 결과가 국내에서 개발된 제빙 장치에서 제시되었다.

아이스 피깅에는 직경 1mm 미만의 균일한 얼음으로 구성된 아이스 슬러리 제빙기가 필요하지만, 본 과제에서는 현실적 제한사항으로 인해 이와 비슷하게 작동하는 슬러시 기계를 사용하기로 하였다. 아이스트로사의 SSM-52 제품을 대여하여 실험에 필요한 아이스 슬러리를 제조하였다. 해당 기기는 오로지 물만으로는 스크레이퍼 파손 등의 위험이 있어 설탕의 사용이 강제되었다. 설탕은 빙점 강화제로 쓰일 수 있지만, 소금이나 에틸렌글리콜 등에 비해 효율이 떨어져 흔히 쓰이지는 않는다. 다만 본 실험에서는 기기 특성상 물 7L당 설탕 300g을 기본으로 첨가하여 아이스 슬러리를 제조하였다.

(2)모의 관로 제작

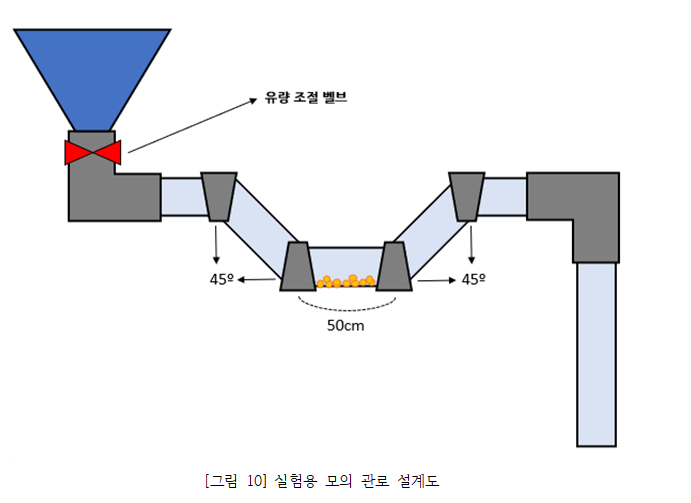

상수도관의 세척에 있어 가장 취약한 부분으로 지적되는 것은, 수평 형태나 수직 형태의 관로가 아닌 상하월곡이 존재하는 형태의 관로이다. 이러한 형태의 관로가 관 세척시 취약한 이유는, 기존 피깅(Pigging) 공법이 가지는 한계점 때문이다.

일반적으로 상수도관의 상하월부 밑부분에는 일정량의 물이 상시 존재한다. 피깅에 사용되는 폴리 피그의 경우 관 내부 주행 시 상하월부 밑부분에 존재하는 물에 의한 부력으로 밑표면과 완전히 밀착하여 주행되는 것이 아닌, 약간의 틈이 생긴 채로 떠서 이동하게 된다. 이렇게 되면 폴리 피그와 실제로 마찰이 발생하는 관의 윗부분은 세척이 원활하게 이루어지겠지만, 부력에 의해 피그와 직접적인 마찰이 발생하지 않는 관의 아랫부분의 경우 피깅에 의한 세척효과를 보기가 매우 어렵다.

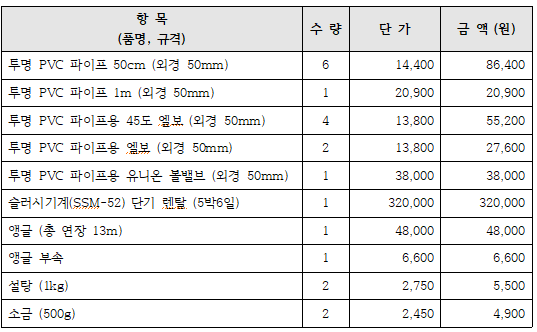

따라서, 본 설계에서는 아이스 피깅을 위한 모의 실험 설계 시 이러한 취약부분을 반영하여, 다음 그림과 같이 45도의 상하월부가 존재하는 모의 상수도관을 설치하여 실험을 수행하고자 한다. 이러한 상하월부의 밑표면에 모래, 진흙 등의 이물질을 도포하고 아이스 피깅을 진행하기 전과 후 이물질의 질량을 측정하여 비교함으로서 상하월부에서의 세척 효율을 확인한다.

실험 조건설계

본 과제에서는 크게 두 가지를 확인하기 위한 실험을 설계하였다. 첫 번째로는 빙점강하제에 의한 세척 후 잔여 슬러리량의 변화이다. 앞서 언급했듯이 아이스 슬러리 제조에는 빙점강하제가 쓰이는데, 이는 얼음 분자들이 엉겨 붙는 것을 방지하여 슬러리 상태 유지에 도움이 된다. 제조 단계에서 안정적으로 슬러리를 형성하기 위해 쓰이는데, 이를 아이스 피깅 공법에 적용하게 되면 빙점 강하로 인해 관 세척 주행 시 더 빨리 녹을 수 있다. 슬러리가 빠르게 녹으면 주행 거리가 짧아져 관 세척 횟수 및 시간이 늘어나 단수 시간 증가 등 시민들의 불편함을 야기할 수 있다. 따라서 제조 단계에서 적절한 빙점 강하제 첨가량을 선정하는 것이 중요하다. 두 번째로는 입자 크기에 따른 세척 효율 확인이다. 얼음 덩어리는 입자 크기가 클수록 융해에 필요한 시간이 더 길다. 이러한 점은 아이스 피깅 공법 시행 시 이점으로 작용할 수 있을 것으로 예상하여 주행 거리가 얼마나 늘어날 수 있는지, 세척 효율에는 영향이 있는지를 확인하는 실험을 설계하였다. 실험은 세 가지로 나누어 진행하였다. 하월부 세척 효율 측정 실험, 관 내 슬라임 등 제거를 확인하기 위한 케첩 도포 탁도 측정 실험, 빙점강하제 첨가에 의한 잔여 슬러리량 변화를 확인하는 아이스 슬러리 잔여량 측정 실험으로 각 실험에 대한 세부 내용은 아래와 같다.

(1) 하월부 세척 효율 측정 실험

관의 하월부에 입자 크기 450㎛ 이상의 모래 100g을 넓게 뿌려둔다. 이를 재래식 플러싱, 아이스 슬러리, 분쇄얼음 혼합 아이스 슬러리로 관 세척을 시행하여 남은 입자의 질량을 측정한다. 혼합 슬러리 중 분쇄얼음의 비율을 0%, 10%, 20%, 30%, 40%, 50%로 각각 다르게 진행하였다.

(2) 슬라임 제거 탁도 측정 실험

관에 케첩을 도포하여 관 세척을 진행한다. 관 전체에 케첩을 도포하는 것은 현실적으로 매우 어렵고, 주행에 따라 아이스 슬러리 용해로 인해 세척 효율이 떨어질 수 있는 관 말단부에만 케첩을 도포하여 관찰한다. 동일한 유량으로 실험을 진행하여 1차로 관 세척 진행에 사용되어 배출된 잔여 아이스 슬러리와 물, 2차로 추가로 세척수를 흘려보내 이를 탁도계로 탁도 측정한다. 관 세척 효율이 높을수록 1차 세척수의 탁도는 높게, 2차 세척수의 탁도는 낮게 측정될 것으로 예측하였다. 재래식 플러싱, 아이스 슬러리, 분쇄얼음 혼합 아이스 슬러리로 실험하여 비교한다.

(3) 잔여 아이스 슬러리량 측정 실험

빙점강하제 사용에 따른 잔여 아이스 슬러리량을 측정하기 위한 실험을 설계하였다. 슬러시 기계 특성상 물 7L에 설탕 300g을 첨가하여 아이스 슬러리를 제조하였고, 추가적으로 가장 많이 쓰이는 빙점강하제인 소금을 첨가하여 관 세척을 시행한다. 이때 소금은 0%, 1%, 2%, 3%, 4%, 5% 첨가한다. 관에는 이물질을 도포하지 않고 동일 유량으로 관 세척을 진행하고, 관의 말단 배출부에 체를 설치하여 체에 남은 아이스 슬러리의 질량을 측정한다.

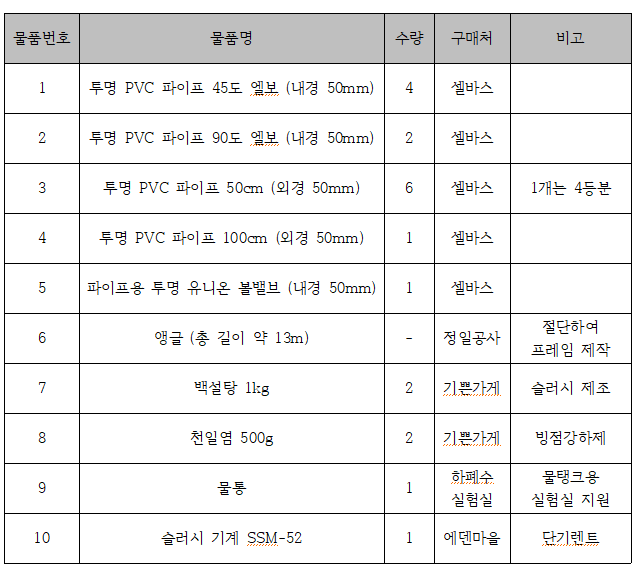

자재소요서

결과 및 평가

연구 소개

프로토타입 사진

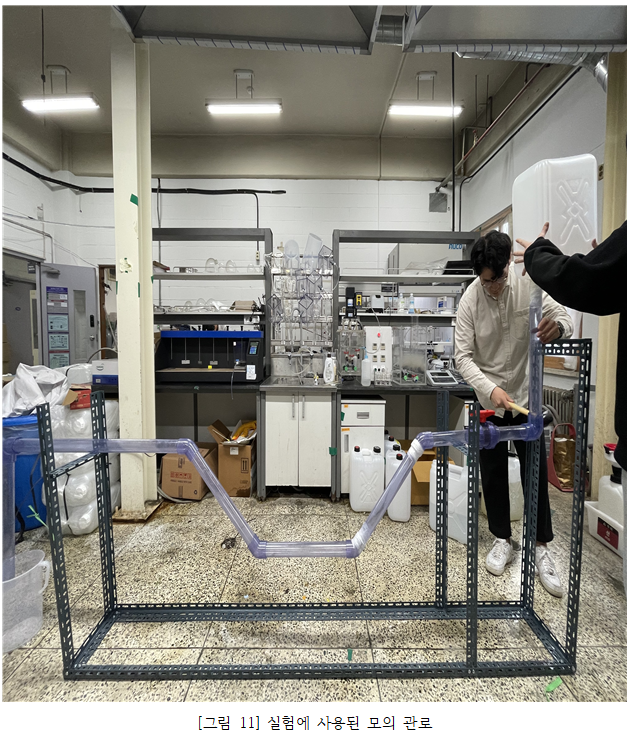

외경 50mm, 내경 43mm의 PVC 파이프를 통해 제작하였다. 관의 연결부는 내경 50mm의 엘보를 통해 연결하였으며, 관의 시작부는 물탱크와 밸브를 설치하였다.

포스터

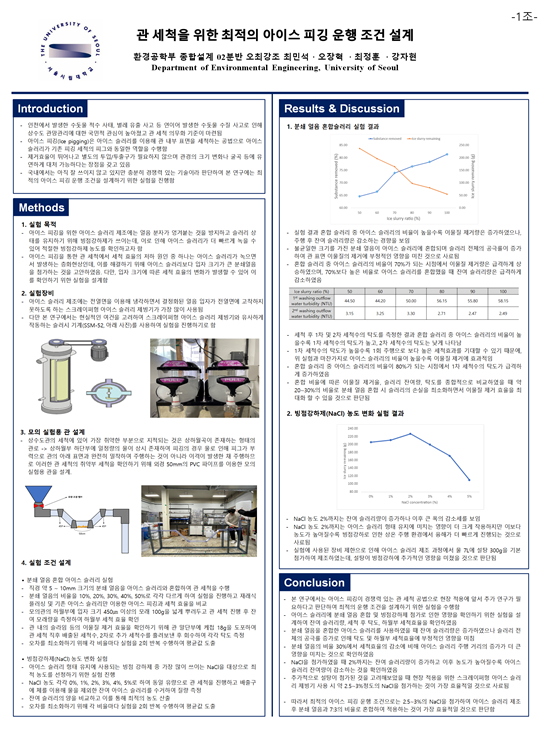

개발사업비 내역서

실험결과

(1) 분쇄얼음 혼합슬러리 실험

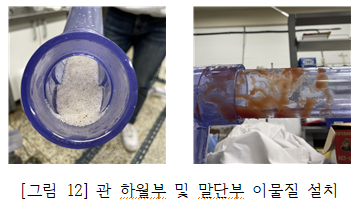

본 실험에서는 얼음 슬러리의 세척 효율을 향상시키면서 동시에 관로 주행 시 슬러리의 형질이 보다 오래 지속될 수 있도록 분쇄얼음을 일정 비율 혼합한 혼합슬러리를 제조하여 모의 관로를 세척하고 그 결과를 분석하였다. 분쇄얼음은 시중에서 판매되고 있는 얼음을 직경 약 5 ~ 10mm 크기로 잘게 분쇄하여 사용하였으며, 혼합슬러리의 총량은 300g 이다. 총 슬러리량에서 분쇄얼음이 차지하는 비율을 0%, 10%, 20%, 30%, 40%, 50%로 달리하여 총 6가지 비율에 대한 실험을 진행하였으며, 모의 관로 말단에 체를 설치하여 주행 후 잔여 슬러리량을 측정하였다. 또한, 혼합 비율에 따른 세척 효율을 판단하기 위해 서로 다른 형질을 가진 이물질을 활용하였는데, 관로의 하월부에는 입자 크기 450㎛ 이상의 모래 100g을 설치하여 세척 후 잔여 이물질량을 측정하였고, 관로의 말단부에는 약 150g의 케첩을 도포하여 세척을 진행한 후 탁도계를 이용해 1차 세척수와 2차 세척수의 탁도를 측정하였다.

실험 결과 혼합슬러리 중 분쇄얼음의 비율이 높을수록 잔여 슬러리량은 증가하는 경향을 보였다. 분쇄얼음이 혼합되지 않은 아이스 슬러리의 경우 모의관로 1회 주행 시 잔여 슬러리량이 54.74g으로 총 슬러리의 손실율이 약 82.7%로 나타났으나, 분쇄얼음이 50%의 비율로 혼합된 혼합 슬러리의 경우 잔여 슬러리량이 236.97g으로 총 슬러리의 손실율은 약 21%로 나타났다. 또한 분쇄얼음의 비율이 30%에서 20%가 되는 구간에서의 잔여 슬러리량은 각각 164.19g과 97.58g으로, 본 실험에서 측정된 6개 구간 중 슬러리 손실율의 변화폭이 가장 큰 것으로 나타났다.

그러나, 분쇄얼음의 비율이 높을수록 하월부의 모래 제거효율은 떨어지는 경향을 보였다. 분쇄얼음이 혼합되지 않은 순수한 아이스 슬러리의 경우 총 모래량의 약 81.37%가 제거되었으나, 분쇄얼음이 50%의 비율로 혼합된 혼합슬러리의 모래 제거효율은 약 64.63%으로 기존 공법의 약 80% 수준의 세척효율을 보이는 것으로 나타났다. 또한, 아이스 슬러리 비율이 40%에서 30%가 되는 구간에서의 하월부 모래 제거효율은 각각 66.49%와 73.29%로, 실험에서 측정된 6개 구간들 중 제거효율의 변화폭이 가장 큰 것으로 나타났다. 분쇄얼음의 혼합 비율에 따른 잔여 슬러리량과 이물질 제거효율은 아래 [그림 13]과 같다.

아이스피깅 수행 후 세척수의 탁도를 측정한 실험에서도 앞선 실험과 동일한 경향성을 가지는 결과를 확인할 수 있었다. 분쇄얼음의 비율이 높을수록 1차 세척수의 탁도가 낮아지고, 2차 세척수의 탁도는 높아지는 경향을 보였는데, 이는 분쇄얼음의 비율이 높아질수록 이물질의 제거 효율이 감소함을 나타낸다. 또한 이러한 경향은 분쇄얼음의 혼합비율이 70%에서 80% 사이일 때 가장 크게 나타났다. 분쇄얼음의 혼합비율에 따른 1차 세척수와 2차 세척수의 탁도 변화는 다음 표와 같다.

본 연구에서 기존 설계 시 의도하였던 기대효과와는 다르게, 앞선 두 실험을 통해 혼합 슬러리의 분쇄얼음 비율이 높아질수록 관로 내부의 이물질 제거 효율이 낮아지는 경향성을 확인할 수 있었다. 이러한 경향이 나타나는 가장 큰 이유는, 분쇄얼음을 혼합함으로써 전체 슬러리의 공극률(porosity)이 증가하기 때문으로 판단된다. Pernius et al.(1984)의 선행 연구에 따르면 입자들로 이루어진 물질의 공극률은 각 입자의 크기 및 분포된 정도에 따라 다르며, 입자의 크기가 불균일하고 고르지 않게 분포되었을 때 나타나는 입자간 공극률의 범위가 커지고 이와 반대로 입자의 크기가 균일하고 고르게 분포될수록 평균적이고 일정한 공극률을 나타낸다고 알려진 바 있다. 이러한 공극률의 증가가 아이스피그 표면의 전단응력을 감소시켜 최종적으로 분쇄얼음 혼합 시 이물질 제거효율이 낮아진 것으로 판단된다. 따라서, 본 연구에서는 아이스 슬러리의 손실율 변화가 가장 크고 동시에 이물질 세척효율의 감소를 최소화할 수 있는 분쇄얼음 혼합비율인 30%를 아이스피깅의 최적 운전조건으로 제시하고자 한다.

(2) 빙점강하제(NaCl) 농도 변화 실험

본 실험에서는 빙점 강하로 인한 아이스 슬러리의 융해는 최소화 하면서 슬러리 형태 유지 능력은 극대화하는 농도를 찾기 위해 빙점강하제인 소금을 0%, 1%, 2%, 3%, 4%, 5% 첨가하여 관 세척을 진행했다. 모의 관로 말단에 체를 설치하여 잔여 슬러리량을 측정하였으며 슬러리의 총량은 400g으로 시작했다. 오차를 최소화하기 위해 실험을 2회 반복 진행하였다. 잔여 슬리량은 아래의 표와 같다.

실험 1의 0%, 1%, 2%에서는 급격한 변화가 없으나 3%부터 잔여 슬러리량이 눈에 띄게 감소하는 것을 볼 수 있었다. 실험 2에서도 마찬가지로 2%까지는 큰 변화가 없었으나 이후 큰 폭의 감소세를 보였다. 아래의 그래프와 같이 실험 1과 실험 2의 평균값을 표현하였다.

소금이 첨가되지 않은 0%의 슬러리부터 5%까지의 잔여 슬리리량은 순서대로 206.65g, 211.99g, 227.38g, 200.03g, 171,66g, 110.42g이다. 그래프를 보면 2%까지 증가하나 이후 큰 폭의 감소세를 보이고 있다. 이는 2%까지는 아이스 슬러리 형태 유지에 미치는 영향이 더 크게 작용하지만, 이보다 농도가 높아질 경우 빙점강하로 인한 슬러리의 융해가 더 빠르게 진행되는 것으로 사료된다. 가장 이상적인 운행 조건으로 소금 농도 2%을 권유하나 아이스 슬러리 제작에 첨가된 설탕을 고려해야 한다. 실험에 사용된 장비의 제한으로 물 7L에 설탕 300g을 첨가하여 아이스 슬러리를 제조하였다. 설탕 또한 약하지만 빙점강하제의 역할을 하므로 추가적인 영향을 미쳤을 것으로 판단된다. 첨가된 설탕의 양을 소금의 양으로 변환하기 위해 다음의 자료를 참고하였다.

위 표에 따르면 소금의 빙점강하 효과는 설탕의 약 6배에 해당한다. 제조한 아이스 슬러리는 물 7L에 설탕 300g으로 약 4.11%의 설탕 농도를 가진다. 이를 위의 표에 제시된 상대적 빙점강하 효과에 따라 소금 농도로 변환하면 소금 0.70%에 해당하는 값이다. 따라서 본 실험에서는 적절한 소금 농도를 2%가 아닌 2.5~3%를 제안하는 바이다.

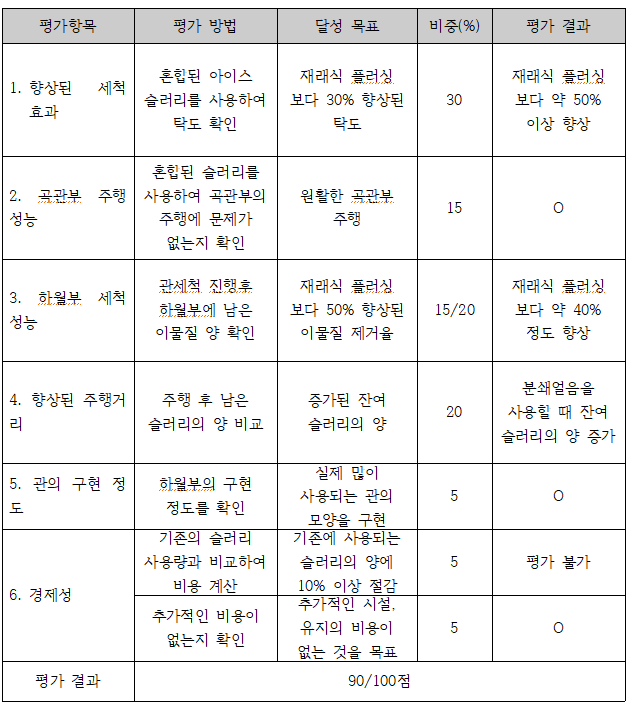

개발과제의 평가

6개의 평가 항목 중 5개를 달성했다. 먼저 4항의 경우 목표치인 이물질 제거율 50% 향상에 근접한 40% 정도가 향상되었다. 목표치보다 10% 정도 적은 효율을 나타냈다. 효율이 적게 나온 이유로는 실험에서 분쇄얼음을 사용하는데 있어서 불균일한 얼음이 아이스 슬러리와 혼합되면서 전체 공극률이 증가하여 이물질 제거에 부정적인 영향을 준 것으로 사료 된다. 7항의 경우 관과 이물질의 특성에 따라 실제로 사용되는 아이스 슬러리의 양이 달라지며 비용에 대한 자료가 부족하여 정확한 금액을 분석하지 못했다. 따라서 평가 불가로 표기했으며 총 점수는 100점 만점에 90점으로 선정하였다.

향후평가

최근 인천에서 발생한 수돗물 적수 사태, 벌레 유출 사고 등 연이어 발생한 수돗물 수질 사고로 인해 상수도 관망 관리에 대한 국민적 관심이 높아지고 있다. 이를 계기로 2021년도부터 상수도 관망 시설 유지관리업무 세부 기준이 마련되어 10년 주기로 상수도 관 세척이 의무화되었다. 다양한 관 세척 공법에 대한 관심 역시 증대되었다.

아이스 피깅은 기계식 세척이 불가한 소구경 관로에도 도입할 수 있으며 별도의 투출구가 없다는 장점이 있다. 하지만 현제 아이스 슬러리가 이용되지 않는 가장 큰 이유로는 경제성의 문제가 가장 크다.

본 연구에서는 다양한 관 세척 공법 중 아이스 피깅을 선택하였으며 아이스 피깅이 경쟁력 있는 관 세척 공법으로 현장 적용에 앞서 추가 연구가 필요하다고 판단하여 최적의 운행 조건을 설계하기 위한 실험을 수행했다. 실험 결과 최적의 아이스 피깅 운행 조건으로는 2.5~3%의 소금을 첨가하여 아이스 슬러리 제조 후 분쇄얼음과 7:3 비율로 혼합하여 적용하는 것이 가장 효율적일 것으로 판단된다.

실험 결과와 같이 최적의 운행 조건을 파악하는 것은 불필요한 비용을 사전에 차단하여 비용을 절감하는 것이 아이스 피깅의 대중화에 긍정적인 영향을 줄 것으로 예상된다.

이후 추가적인 연구에서는 다양한 화학물질의 첨가로 인한 세척 효율증가, 비용 절감 등의 추가적인 연구를 통해 아이스 피깅이 개선될 경우 다른 공법들의 단점을 보완하며 장점을 극대화한 기술이 될 것이라 예상한다.

참고문헌

1. Jiamin Hu, Tao Tao, “Numerical investigation of ice pigging isothermal flow in water-suppy pipelines cleaning”, 2022

2. Joe Quarini, “Ice-pigging to reduce and remove fouling and to achieve clean-in-place”, 2002

3. Subhash Prasad, TanmayHazra, Ch.V., Sudheendra, Parmar Manish Kumar Partapsinh and Parikshit D Chauhan, “ice pigging is an emerging method of cleaning-in-place indairy and food process industries:review”, 2017

4. Yujing Huang, Feilong Dong, Guilin He, Qiufeng Lin, Da Wang, Yu Shao, Shuang song, and Tuqiao Zhang, “Review of Ice Slurry Pigging Techniques for the Water Supply Industry: Engineering Design and Application”, 2022

5. Kirt Ervin, Melinda Friedman, and Randy Moore, “The New Ice Age: Pigging Effectively Cleans Water and Wastewater Pipelines”, 2014

6. Peter W. Egolf, Andrej Kitanovski, Derrick Ata-Caesar, Evangelos Stamatiou, Masahiro Kawaji, Jean-pierre Bedecarrats, Francoise Strub, “Thermodynamcis and heat transfer of ice slurries”, 2005

7. Xiupeng Wei, Shaoping Xian, Jun Ni, “Studies of ice melting using molecular dynamics, 2012

8. 이동원, 윤찬일, 윤용상, “소구경 배관내 아이스슬러리의 유동현상 및 압력강하 특성에 관한 실험적 연구(1)”, 2002

9. 피지현, 오정호, “개별요소해석법을 이용한 지오그리드 격자 큭와 도상자갈재료 입도분포 상관관계 평가”, 2016

10. 김민준, “스크레이퍼형 아이스슬러리 제빙기의 특성에 관한 실험적 연구”, 2007

11. 조흥곤, “아이스슬러리의 유동과 열전달 특성”

12. 정해원, 백종현, 김용찬, 강채동, 홍희기 “배관내 흐르는 아이스슬러리의 실시간 얼음분율 측정, 2007

13. 최낙언, 물성의 기술, 예문당, 2019.

14. 국가건설기준센터, ”상수도세척공사“, 2017

15. 특허조사 KIPRIS

16. https://www.watertechnologies.com/, Suez

17.https://www.americanpipelinesolutions.com/blog/ice-pigging-vs-traditional-pigging, American Pipeline Solutions