"B2A4"의 두 판 사이의 차이

env wiki

2023adenv4 (토론 | 기여) (→관련 기술의 현황) |

2023adenv4 (토론 | 기여) (→개발 일정) |

||

| (같은 사용자의 중간 판 84개는 보이지 않습니다) | |||

| 37번째 줄: | 37번째 줄: | ||

====개발 과제의 목표 및 내용==== | ====개발 과제의 목표 및 내용==== | ||

| − | ''' | + | *'''마을 단위로 이용가능한 초소형 이동식 가스화 기계 설비 제작''' |

| − | ''' | + | *'''농산물계 바이오매스를 가스화한 후, 생성된 에너지 활용 방안 제시''' |

| − | ''' | + | *'''프로그램을 통한 기계의 3D 도면 제시 및 실현 가능성 연구''' |

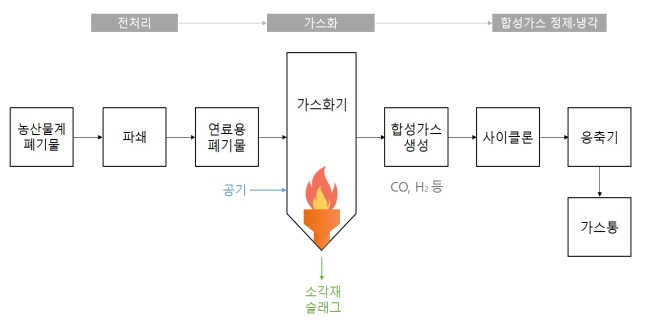

본 과제에서는 이동 가능한 소형 가스화 기계를 설계하여 농업 활동에서 발생하는 바이오매스를 지역 내에서 직접 처리할 수 있도록 하고자 한다. 더 나아가 단순 폐기물 처리가 아닌 폐기물 자원화를 진행하여 가치있는 연료도 생산한다. 전체 공정은 폐기물을 연료화하는 전처리, 열적 처리를 가하는 가스화, 생성된 합성가스를 정제•냉각하여 연료가치를 높이는 합성가스 냉각장치로 구분하였다. | 본 과제에서는 이동 가능한 소형 가스화 기계를 설계하여 농업 활동에서 발생하는 바이오매스를 지역 내에서 직접 처리할 수 있도록 하고자 한다. 더 나아가 단순 폐기물 처리가 아닌 폐기물 자원화를 진행하여 가치있는 연료도 생산한다. 전체 공정은 폐기물을 연료화하는 전처리, 열적 처리를 가하는 가스화, 생성된 합성가스를 정제•냉각하여 연료가치를 높이는 합성가스 냉각장치로 구분하였다. | ||

| + | |||

| + | |||

| + | [[파일:전체전체.jpg]] | ||

===관련 기술의 현황=== | ===관련 기술의 현황=== | ||

====관련 기술의 현황 및 분석(State of art)==== | ====관련 기술의 현황 및 분석(State of art)==== | ||

*기술 로드맵 | *기술 로드맵 | ||

| − | : | + | |

| + | [[파일:기술.jpg]] | ||

*특허조사 및 특허 전략 분석 | *특허조사 및 특허 전략 분석 | ||

| − | : | + | :(1) 분산형(소형) 가스화 발전을 위한 가스엔진 적용 가능한 Tar/Dust 동시 제거 장치 |

| + | [[파일:특허전략11.jpg]] | ||

| + | : (2) 합성가스 제조용 왕겨가스화 장치 | ||

| + | [[파일:특허전략22.jpg]] | ||

====시장상황에 대한 분석==== | ====시장상황에 대한 분석==== | ||

| 61번째 줄: | 68번째 줄: | ||

*SWOT 분석을 통한 마케팅 전략 | *SWOT 분석을 통한 마케팅 전략 | ||

| − | + | :(1) SWOT 분석 | |

| − | : | + | [[파일:분석.jpg]] |

| − | + | :(2) SWOT 전략 | |

| − | : | + | [[파일:전략.jpg]] |

===개발과제의 기대효과=== | ===개발과제의 기대효과=== | ||

====기술적 기대효과==== | ====기술적 기대효과==== | ||

| − | * | + | *미활용 바이오매스의 에너지화 |

| − | * | + | :바이오매스는 광범위에서 소량씩 분산되어 발생하는 경우가 많다. 또 농촌에서 발생하는 바이오매스는 계절과 강우량에 영향을 많이 받아 발생량이 일정하지 않다. 따라서 대규모 발전 플랜트를 설치하는 것은 경제성 측면에서 매우 떨어진다. 이러한 이유로 바이오매스를 활용하기 어려운 실정이다. 하지만 이동형 가스화기를 이용할 경우 이러한 단점을 상쇄할 수 있다. |

| − | + | ||

| + | *바이오매스 가스화를 통해 얻어지는 합성가스의 다양한 활용 | ||

| + | :가스화를 통해 고순도 수소 가스연료를 생산할 수 있다. 이는 수소충전소에 충전되거나 수소 연료전지발전으로 사용될 수 있다. 이뿐만 아니라 DME, 에탄올, 메탄올, 암모니아 등 액상으로 자원화하여 청정 연료로도 활용할 수도 있다. | ||

| + | |||

====경제적, 사회적 기대 및 파급효과==== | ====경제적, 사회적 기대 및 파급효과==== | ||

| − | * | + | *불법 소각 감소 |

| − | + | :영농 지역에서 불법 소각이 많이 일어나는 이유는 공동 집하장의 위치로 인해 배출의 어려움이 있기 때문이다. 이러한 근본적인 원인 해결을 위해, 농지가 다량 분포한 지역으로 이동가능한 가스화 장치를 보급한다면 불법 소각 방지에 도움이 될 것이다. 그래서 비교적 좁은 농로를 이동할 수 있도록 소형화 장치를 계획하였고, 이동이 용이한 가스화 장치를 고안할 예정이다. | |

| + | |||

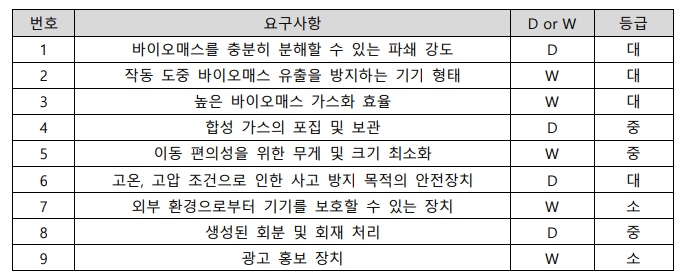

===기술개발 일정 및 추진체계=== | ===기술개발 일정 및 추진체계=== | ||

====개발 일정==== | ====개발 일정==== | ||

| − | [[파일: | + | [[파일:B2A4 개발일정.PNG]] |

====구성원 및 추진체계==== | ====구성원 및 추진체계==== | ||

| − | + | :* 이**: 개념설계, 시스템 데이터 수치화 및 상세 설계 도면 작성 | |

| − | + | :* 김**: 프로그램을 통한 3D 도면 제시, 경제성 및 적용가능성 분석 | |

| + | :* 서**: 개념설계, 시스템 데이터 수치화 및 상세 설계 도면 작성 | ||

| + | :* 심**: 문헌조사, 가스화 실험 및 세부 기술 구현 | ||

==설계== | ==설계== | ||

===설계사양=== | ===설계사양=== | ||

| − | ==== | + | ====요구사항==== |

| − | [[파일: | + | :개발하고자 하는 제품의 요구사항은 다음과 같다. 공정의 순서에 따른 요구사항에 대해 필요사항(D)과 희망사항(W)을 명시하고, 대, 중, 소의 중요도로 등급을 분류하였다. |

| + | [[파일:요구.jpg]] | ||

| − | |||

| − | |||

====설계 사양==== | ====설계 사양==== | ||

| − | : | + | :제품의 요구사항으로부터 실현 가능성을 고려하여 정한 설계 사양을 나타냈다. |

| − | + | [[파일:B2A4_설계사양.PNG]] | |

| − | [[파일: | + | |

| + | ====목적 계통도==== | ||

| + | [[파일:목적.jpg]] | ||

| + | |||

| + | ===개념설계안=== | ||

| + | [[파일:전체그림.jpg]] | ||

| + | :제품의 전체 모형은 Fig4와 같다. 전체를 전처리 장치, 가스화 장치, 합성가스 포집 장치, 후처리 및 안전장치로 구분하여 개념설계를 진행하였다. 제품의 각 부분에 대한 상세한 설명은 “2.4 조립도 및 부품도”에서 다룬다. | ||

| + | |||

| + | ===가스화 실험=== | ||

| + | :이동식 소형 가스화 기계 제작에 앞서 설계의 실현 가능성을 연구하고자 실제 발생하는 영농부산물을 바탕으로 원소분석 실험과 가스화 실험을 진행하였다. | ||

| + | ====시료 준비==== | ||

| + | [[파일:시료준비.jpg]] | ||

| + | :영농부산물의 실제 가스화 수율을 확인하기 위해 가스화 실험을 진행하였다. 시료로서 왕겨는 온라인 쇼핑몰 ‘가야몰’에서 경상북도 성주군의 것을 구매하였고, 호맥은 강원도 홍천의 한 논밭에서 채취한 것을 파쇄한 후 110℃의 oven에서 12시간 동안 건조해 사용하였다. | ||

| + | |||

| + | ====시료 원소 분석==== | ||

| + | :본 실험에 앞서 시료인 왕겨와 호맥의 성분을 알기 위해 원소분석(C, H, O, N, S)을 진행하였다. 실험은 제2공학관 2층의 원소분석기(FlashEA 1112)를 통해 실시하였으며, O의 함량은 원소분석기를 통해 얻은 C, H, N, S의 햠량을 제외한 나머지로 한다. 이에 따른 원소분석 결과는 다음 표와 같다. | ||

| + | |||

| + | :- 원소분석기 | ||

| + | [[파일:원소분석기.jpg]] | ||

| + | |||

| + | : - 원소분석 결과 (wt%) | ||

| + | [[파일:원소분석결과.jpg]] | ||

| + | |||

| + | ====ER 계산==== | ||

| + | :가스화 반응에서는 ER(Equivalence Ratio)이 가스 수율에 영향을 미치는 중요한 요인 중 하나이다. 따라서 왕겨 시료의 원소 분석 결과를 바탕으로 ER을 계산한 후 공기 주입량을 산정하였다. | ||

| + | |||

| + | :'''ER = (주입되는 O2 양)/(완전연소에 필요한 O2 양)''' | ||

| + | :왕겨 내 포함된 탄소와 수소의 완전 연소식 | ||

| + | ::''1) C+O2 → CO2'' | ||

| + | ::''2) 4H+O2 → 2H2O'' | ||

| + | |||

| + | :원소분석 결과 왕겨 내 포함된 원소 질량 분율은 탄소 36.84%, 수소 4.62%, 산소 58.54%이다. 상온(25°C), 1기압에서 1mol당 공기의 부피는 24.5L이고, 유효 수소(H - O/8)를 고려한다. | ||

| + | |||

| + | ::'''완전연소에 필요한 O2 양''' = (24.5/12)×0.3684+(24.5/4)×(0.0462-0.5854/8)=586.9mL / g 시료 | ||

| + | ::'''완전연소에 필요한 공기량''' = 586.9/0.21 = 2795 mL / g 시료 | ||

| − | + | :영농부산물을 비롯한 바이오매스의 가스화에 이용되는 ER 값은 0.2~0.3(이동현, 2015)이므로 평균치인 0.25를 산정하였다. | |

| − | + | ::'''주입되는 공기량''' = 2795 mL / g 시료×0.25 = 698.75 mL/g 시료 | |

| − | + | :시료 2g, 반응시간 30min이므로 | |

| − | |||

| − | : | ||

| − | |||

| − | + | ::'''주입되는 공기량''' = 698.75 ×2 /30 = 47 mL / min | |

| − | + | ||

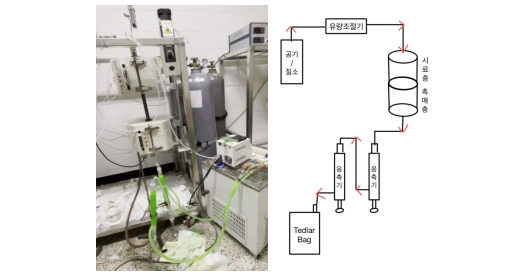

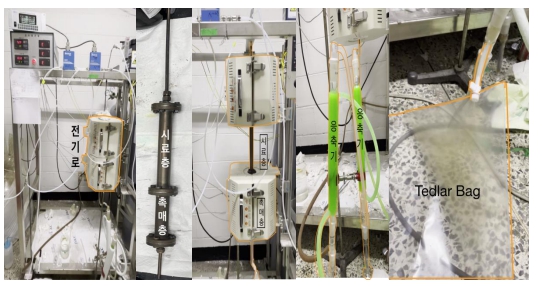

| − | + | ====실험 진행==== | |

| − | : | + | [[파일:가스화실험.jpg]] |

| − | + | [[파일:가스화.jpg]] | |

| − | : | + | :실험은 제2공학관 106호 실험실에서 실시하였으며, 실험실 규모의 수직 가스화 반응기를 사용한다. 반응기는 시료 층과 촉매 층으로 구성되며, 시료 층에는 시료(왕겨 또는 호맥) 2g을 투입한다. 촉매는 사용하지 않기에 촉매 층에는 아무것도 투입하지 않는다. 반응기의 윗부분은 질소 또는 공기가 유입될 수 있도록 유량을 조절할 수 있는 가스통과 연결되어 있고, 반응기의 아랫부분은 반응 생성물이 통과하도록 2개의 응축기(condenser)를 연속하여 연결한다. 콘덴서의 입구에는 Tedlar bag을 연결하여 최종 생성된 가스를 포집할 수 있도록 한다. |

| − | : | + | :반응 시작 전, 시료 층과 촉매 층, 응축기 및 테들러백을 반응기에 설치한 후 전기로를 800℃까지 예열하면서 질소를 흘려주어 반응기 내부의 공기를 제거하였다. 예열 후에는 질소의 유입을 차단하고 47mL/min(ER=0.25)의 속도로 공기를 주입시키며 예열된 전기로를 시료 층에 위치시켜 시료 층을 30분 동안 반응시킨다. 고온의 시료 층에서 반응된 시료는 영하 20℃로 설정된 2개의 응축기를 거치며 생성물 속 타르 성분이 응축되고, 생성물 속 Gas 성분은 마지막 응축기에 연결된 Tedlar Bag에 수집된다. |

| − | [[파일: | + | |

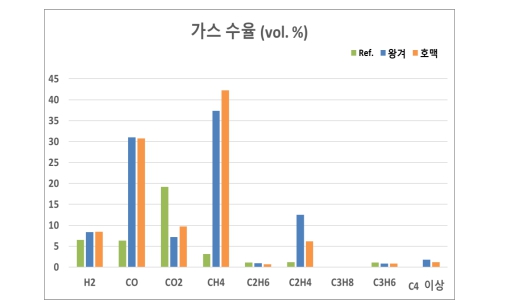

| − | : | + | ====생성 가스 분석==== |

| − | : | + | :Tedlar bag을 통해 포집한 가스 생성물 중 H2, CO, CO2, CH4은 순수한 아르곤(Ar, 99.99%)을 분석용 캐리어 가스로서 갖는 열전도 검출기(TCD)가 장착된 가스 크로마토그래피(GC)를 사용하여 정량화된다. 또한 가스 생성물 중 분자량이 CH4보다 크거나 같은 탄화수소는 순수한 헬륨(He, 99.99%)을 carrier gas로 하는 불꽃 이온화 검출기(FID)가 장착된 GC를 사용하여 정량화된다. TCD와 FID에서 얻은 데이터는 Autochro 2000 소프트웨어를 사용하여 분석한다. |

| − | [[파일: | + | [[파일:가스결과.jpg]] |

| − | :: | + | :호맥과 왕겨 가스화를 통해 얻은 가스 생성물을 다른 바이오매스의 가스 생성물(Ref.)(Yaning Zhang, 2023)과 비교하여 분석한 그래프를 Fig9.에 나타내었다. 일산화탄소와 수소를 주성분으로 하는 혼합 기체를 의미하는 합성가스(syngas)는 암모니아, 메탄올을 포함하는 다양한 화학 제품의 원료이며 전기 발전 등의 에너지원으로써 활용 가치가 높기에 가스화의 주목적은 합성가스의 수율을 높이는 것이라 할 수 있다. Fig9에 의하면 왕겨와 호맥의 수소 수율은 약 8%로, 6%가량인 Ref. 값에 비해 약간 큰 값을 가진다. CH4는 Ref.값에 비해 매우 큰 값을 보였는데, 이는 TCD와 FID 등의 가스 분석 기기를 통해 수율 분석을 수행할 때 나타난 오류로 예상된다. 또한, CO와 C2H4의 수율은 31%, 6~13%로 Ref.의 값인 6%, 1%에 비해 높으며 이산화탄소의 수율은 낮다. 그 외에 C2H6이나 C3이상 가스의 수율은 비슷한 값을 보인다. 따라서 우리나라에서 불법적으로 소각되고 있는 영농 부산물에 가스화 공정을 적용할 때, 연료로서 유효한 양의 합성가스를 얻을 수 있을 것으로 기대된다. |

| − | + | ||

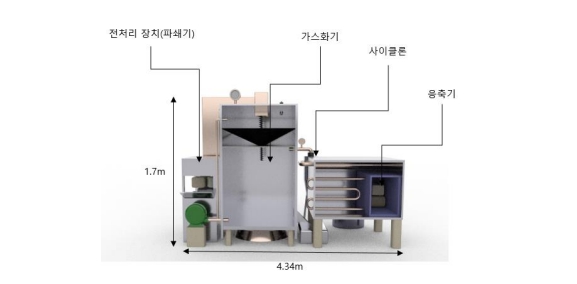

| − | : | + | ===조립도 및 부품=== |

| − | : | + | :전체 가스화 장치 설계는 소형화의 목적에 초점을 맞추어 진행하였다. 일반 도로에 비해 좁은 농로의 폭을 고려하여 적재 중량이 2.5t인 트럭의 규모로 제한하였으며, 설계에 앞서 장치의 구체적인 규모를 설정하기 위해 실제 사용되고 있는 트럭 모델을 참고하였다. 사용 트럭 모델은 현대자동차 ‘MIGHTY’ 2.5t 장축저상 트럭 모델로, 적재함 크기(4.36m(L)*1.96m(W))와 상면 지상고(지면부터 적재함까지의 높이, 0.98m)의 제원을 보유하고 있다. |

| − | : | + | |

| − | : | + | [[파일:전체1.jpg]] |

| + | [[파일:전체2.jpg]] | ||

| + | |||

| + | :트럭의 제원에 맞추어 장치의 최대 길이 기준으로 가로 4.34m, 세로 길이 1.96m, 높이 1.7m로 설계하였다. Fig10에 따르면 좌측부터 전처리 장치, 가스화기, 사이클론 및 응축기로 구성된다. 전처리 장치에서는 영농부산물을 투입하여 파쇄 처리가 일어나며, 전처리 장치 후면에 설치된 bucket feeder를 통해 수직 방향으로 이동한 뒤 오른쪽의 가스화기 중앙으로 연결된 screw feeder를 따라 가스화기로 투입된다. 가스화기의 상부에 위치한 임시 저장부에 파쇄된 영농부산물이 저장되며, 가스화기 중앙 상단에 설치된 screw feeder를 통해 가스화부로 이동, 가스화가 일어난다. 가스화 과정에서 필요한 열에너지는 가스화 장치 하단에 존재한 버너를 통해 공급되며, 가스화기 기준 좌측 하단의 초록색 원심력 송풍기를 통해 공기를 공급한다. 가스화 반응 후 발생한 합성가스는 좌측 상단의 관을 통해 우측의 사이클론으로 이동하며, 반응 후 남은 ash와 char는 Ash Box 입구의 경사로를 따라 Ash Box로 이동한다. 사이클론을 통해 합성가스 내 분진을 제거한 후 응축기를 지나며 타르가 응축된 후 냉각된 상태로 가스가 저장된다. | ||

| + | |||

| + | |||

| + | ====가. 전처리 장치==== | ||

| + | [[파일:전처리.jpg]] | ||

| + | :가스화 효율을 높이기 위해 폐기물을 일정한 크기로 분쇄하여 가스화기에 투입할 수 있도록 한다. 파쇄기는 기존의 영농부산물 파쇄기 형태를 활용하고, 그 크기는 투입되는 영농부산물의 양과 트럭 크기를 고려해 0.8m(L)*1.3m(W)*1m(H)로 한다. 구동부는 바퀴를 회전시켜 파쇄벨트가 감겨 파쇄 날이 회전할 수 있도록 한다. 파쇄 날의 전면부에는 설정 간격으로 대응되어 이격 형성되는 전면커버부를 고정 부착시켜 파쇄 날이 회전되면 영농부산물을 전면커버부 사이로 밀어 올리는 동시에 파쇄할 수 있도록 한다. 파쇄되지 않은 나머지 영농부산물들은 다시 상기 파쇄 날과 상단커버부 사이로 밀어올리는 동시에 파쇄시키며, 파쇄되지 않은 나머지 영농부산물들도 다시 파쇄되도록 한다. 그리고 파쇄 작업 시 파쇄 날에 의한 영농부산물의 유출을 방지하기 위해 전면 안전망과 전면 안전부를 부착하여 안전사고를 방지한다. | ||

| + | |||

| + | ====나. 가스화 장치==== | ||

| + | [[파일:가스화기.jpg]] | ||

| + | :영농부산물의 가스화가 일어나는 가스화 장치는 위부터 영농부산물 임시 저장부, 가스화부, 발생한 회재를 처리하는 Ash Box로 구성되었으며 트럭의 크기를 고려하여 규격을 1.05m(L)*1.5m(W)*1.7m(H)로 설정하였다. 가스화 반응이 일어나는 900°C의 조건에서도 견딜 수 있도록 내열성의 스테인리스강 재질로 제작하였다. | ||

| + | :영농부산물 임시 저장부(경사면 제외, 1.05m(L)*1.5m(W)*0.4m(H))는 전처리 장치에서 파쇄된 영농부산물이 screw를 통해 이송되어 저장되는 부분으로, 최상단에 위치한 screw의 회전을 통해 영농부산물이 투입되도록 한다. 이때 영농부산물의 투입이 원활하도록 바닥이 경사면을 형성하도록 하였다. 또한 최고 900°C까지 상승하는 가스화부의 영향으로 영농부산물이 건조되어 스팀이 발생하는데, 압력계를 통해 실시간으로 압력을 확인하도록 하였으며 과한 압력이 발생할 경우 릴리프 밸브를 통해 배출되도록 하였다. 또한 가스화 시 스팀을 주입할 경우 수성 가스 반응과 steam reforming 반응이 유도되어 합성가스 내 수소 발생량을 증가시킬 수 있는데, 이러한 목적을 달성하기 위해 Air 투입부와 스팀 관을 연결하여 스팀 투입이 가능하게 하였다. | ||

| + | |||

| + | :::수성 가스 반응: CO + H2O → CO2 + H2O | ||

| + | :::Steam reforming 반응: CH4 + H2O → CO + 3H2 | ||

| − | : | + | :가스화부는 적재함의 규모와 영농부산물의 투입 중량과 부피를 고려하여 1.05m(L)*1.5m(W)* 0.7m(H)(경사면 제외)의 크기로 설계하였다. 최하단의 버너를 통해 열이 공급되므로 가스화부의 높이에 따라 온도 차이가 발생하는데, 가스화부 최하층부터 발열반응이 일어나 가스화에 필요한 온도 조건을 형성하는 연소부, 가스화가 일어나는 가스화부, 열분해가 일어나는 열분해부, 건조가 일어나는 건조부로 분류되며 가스화부의 온도는 800~900°C를 형성한다. 가스화의 적절한 온도 조건 형성과 과한 압력 방지를 위해 온도계와 압력계를 설치하였다. 가스화부의 좌측 하단에는 원심력 송풍기를 이용해 공기가 투입되며, 가스화를 통해 발생한 합성가스는 우측 상단의 관을 통해 배출된다. |

| − | + | :Ash Box는 영농부산물이 가스화되어 발생한 회분과 char를 처리하기 위한 장치로 0.5m(L)* 1m(W)*0.25m(H)의 크기로 설계하였다. 가스화부의 우측 하단부의 경사가 형성된 통로 밑에 설치해 비교적 낮은 밀도의 회분이 송풍기에서 주입되는 공기 흐름의 영향으로 자연스럽게 이송되도록 하였다. ash 등을 배출하기 위해 반응을 중단하거나 반응을 모두 마치기까지 대기가 필요해 공정 변동에 대한 적응성이 떨어지는 회분식 공정과는 달리, Ash Box를 통해 가스화부 내에 Ash가 누적되는 것을 방지함으로써 영농부산물의 연속적인 투입이 가능하게 해 공정 변동에 대한 적응성이 높은 연속식 반응기를 실현하였다. | |

| − | : | + | :투입되는 영농부산물의 종류가 다양하므로 하나의 값으로 측정하기가 어려울 것으로 판단하였다. 따라서 목재를 압축 성형해 생산한 목질계 고체 바이오 연료인 목재 펠릿의 규격 중 겉보기 밀도 값인 600kg/m3(국가법령정보센터, 2013)을 영농부산물의 겉보기 밀도로 산정하였다. |

| − | |||

| − | * | ||

| − | |||

| − | |||

| − | |||

| − | |||

| − | : | ||

| − | |||

| − | :''' | + | ::*'''영농부산물 임시 저장부의 최대 수용 용량(경사면 제외)''' |

| − | :: | + | :::V = 1.05m(L)×1.5m(W)×0.4m(H) = 0.63m^3 |

| − | :''' | + | :::600×0.63 = 378kg |

| − | :: | + | ::*'''가스화부 최대 수용 용량(경사면 제외)''' |

| − | : | + | :::V = 1.05m(L)×1.5m(W)×0.7m(H) = 1.1025m^3 |

| − | :: | + | :::600×1.1025 = 661.5kg |

| − | + | :공정 가동을 위한 영농부산물의 시간당 투입량은 가스화에 사용되는 영농부산물과 목재 펠릿 간 함수율과 공극률 등의 차이와 screw의 원료 투입 속도, 트럭의 적재 중량 등의 변수 등을 고려한 보수적인 추정이 필요할 것으로 예상된다. | |

| − | : | ||

| − | + | ====다. 합성가스 냉각 및 포집장치==== | |

| − | + | :고온의 조건으로 운전되는 가스화기에서 배출되는 고온의 합성가스를 정제·냉각 후 포집할 수 있도록 한다. 합성가스의 정제는 사이클론, 냉각은 응축기, 포집은 가스통을 통해 진행하도록 한다. | |

| − | : | + | :*'''사이클론(Cyclone)''' |

| − | + | [[파일:사이사이사이.jpg]] | |

| + | ::가스화기에서 배출된 합성가스는 사이클론을 통해 불순물을 제거하도록 한다. 사이클론은 원심력과 중력침강의 원리로 필터 없이도 분진을 효율적으로 제거해준다. 또한 25μm 이상의 입자에 대하여 90% 이상의 집진효율이 있고, 고효율인 경우 8μm 이상의 입자에서 80%까지 집진효율을 가지는 특징이 있다. 집진된 불순물은 직사각형 모형의 통에 모아 나중에 제거할 수 있도록 한다. | ||

| − | : | + | :*'''응축기(Condenser)''' |

| − | + | [[파일:응축기.jpg]] | |

| + | ::사이클론으로 정제한 합성가스는 합성가스의 질을 떨어뜨리는 요인인 타르를 저감하기 위해 응축기로 냉각한다. 탱크의 냉매는 관을 통해 콘덴서 내부를 순환한다. 콘덴서 내로 들어온 고온의 합성가스는 이 냉매관에 닿아 냉각되고 가스포집통으로 이동한다. 합성가스의 온도가 대략 850℃에서 80℃로 떨어지면서 타르 및 수분 제거도 동시에 이루어질 수 있다. 냉매온도는 20℃에서 40℃가량으로 오르게 되는데 이는 물탱크의 모터를 통해 다시 온도를 떨어뜨릴 수 있도록 한다. | ||

| − | : | + | :*'''가스포집통''' |

| + | [[파일:가스통.jpg]] | ||

| + | ::냉각이 끝난 합성가스는 가스통에 포집하여 보관할 수 있도록 한다. 가스통은 고압 및 외부 충격에 견딜 수 있는 소재를 사용한다. 압력 게이지를 설치하여 가스를 보호하고 가스통 내부에 저장된 가스의 양을 측정할 수 있도록 한다. 또한 가스가 가스통의 용량을 초과하여 유입되는 경우에 대비해 릴리프 밸브를 연결하여 가스를 배출해줌으로써 과압을 방지한다. | ||

| − | = | + | ====라. 기타 장치==== |

| − | |||

| − | ==== | ||

| − | |||

| − | + | :*'''안전장치''' | |

| + | ::가스화를 통해 생성된 합성가스를 저장하는 가스통은 고압에 견딜 수 있어야 하며 외부 충격에 강해야 한다. 따라서 가스 저장용 가스통에 압력 게이지를 설치하여 가스를 보호하고 가스통 내부에 저장된 가스의 양을 측정할 수 있도록 한다. 또한 가스가 가스통의 용량을 초과하여 유입되는 경우에 대비해 릴리프 밸브를 연결하여 가스를 배출해줌으로써 과압을 방지한다. | ||

| − | + | :*'''천막''' | |

| + | ::비나 눈과 같은 기상 조건이나 기타 외부 환경으로부터 전처리 기기, 가스화 기기를 보호할 수 있도록 방수⠂방화 기능이 있는 천막을 트레일러 위에 설치한다. 비가 고이는 것을 방지하기 위해 지붕에는 기울기를 주고, 모양틀은 철제막대로 제작한다. 또한 천막이 쉽게 찢어지거나 불타지 않도록 열과 충격에 강한 재료를 이용한다. | ||

| + | :*'''회분 및 회재 후처리''' | ||

| + | ::폐기물 가스화 시에 배출되는 Char, 회분은 따로 회수하는 공간을 두어 사용자가 바로 비료로 활용할 수 있도록 한다. 또한 Tar도 환경에 큰 영향을 미치지 않으므로 따로 모은 후 바로 폐기할 수 있도록 한다. | ||

| − | ''' | + | ===생산 비용 및 이익 분석=== |

| + | ====가. 생산 비용==== | ||

| + | :*'''전처리''' | ||

| + | ::파쇄 기능이 주이므로 파쇄 기계 사용료를 기준으로 하여 산정하였다. 파쇄기의 1일 기계 사용료는 103,675원/일(석현덕, 2005)이다. 따라서 이를 시간당 가격으로 변환하였다. | ||

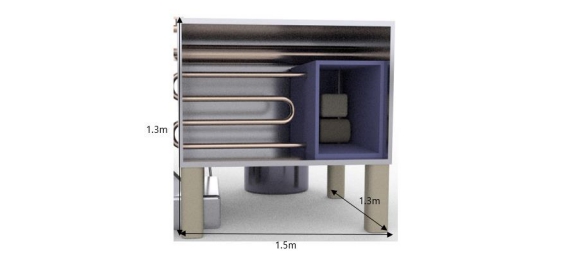

| + | :*'''장치비''' | ||

| + | [[파일:장치비.jpg]] | ||

| + | :*''' 인건비''' | ||

| + | ::트럭 운전자 1명의 평균 시급을 적용하였고, 이는 약 14,000원이다. | ||

| + | :*'''이동기 연료비용''' | ||

| + | ::화물 트럭 1회 충전 시 주유 비용 616,053원이고, 이때, 1회 주유 시 주행 거리 약 1600~ 1700km이다. 1시간 주행거리를 50km로 가정하였다. | ||

| − | + | ::616,053원 / 1650km * 50km/hr * 8hr/day = 149,346.2원/day | |

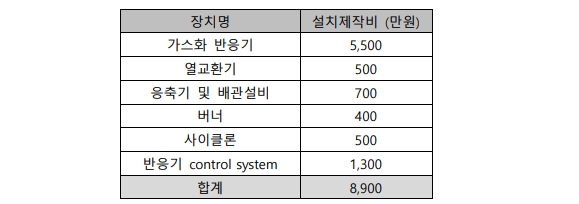

| − | [[파일: | + | :*'''생산 비용''' |

| + | [[파일:생산비용.jpg]] | ||

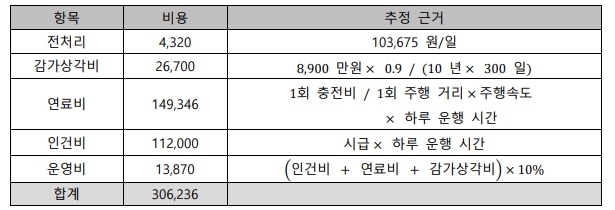

| − | ==== | + | ====나. 이익==== |

| − | [[파일: | + | :가스화 실험 결과 얻어진 생성물 성분 분포를 참고하여 계산하였다. |

| + | [[파일:이익.jpg]] | ||

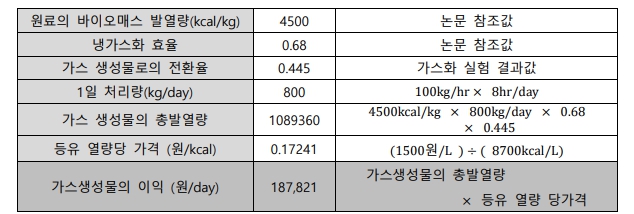

| − | + | :* '''가스 생성물(합성 가스)을 통한 이익''' | |

| − | [[파일: | + | ::발열량을 기준으로 가스의 이익을 산정하였는데, 이때 등유의 발열량을 참고하였다. 현재 등유의 가격은 1500원/L(물가 정보 3월호)이고, 발열량은 8700kcal/L(에너지이용합리화법시행규칙 별표1)로 하였다. 원료 물질의 발열량은 바이오매스의 발열량인 4500kcal/kg로 가정하였다. 그리고 냉가스 효율은 참조 논문의 실험값을 이용하여 각 68% (김재호, 2008)로 계산하였다. |

| + | [[파일:가스생성물이익.jpg]] | ||

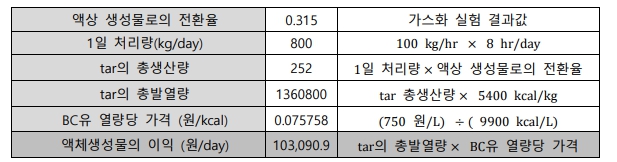

| − | * | + | :* '''액체 생성물(바이오매스 오일)을 통한 이익''' |

| − | : | + | ::바이오매스 오일은 BC유와 비슷한 열량을 내므로, BC유의 가격으로 책정하였다. 현재 BC유의 가격은 750원/L(물가 정보 3월호)이고, 발열량은 9900kcal/L(에너지이용합리화법시행규칙 별표1)로 가정하였다. |

| − | + | [[파일:액체생성물이익.jpg]] | |

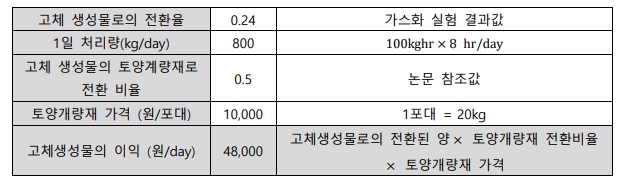

| + | :* '''고체 생성물(Char)을 통한 이익''' | ||

| + | ::고체 생성물의 경우 모두 숯과 같은 것으로 모두 토양 개량제로 사용할 수 있으므로 이를 토양개량제의 가격으로 산출하였다. | ||

| + | [[파일:고체생성물이익.jpg]] | ||

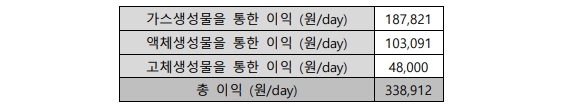

| − | + | :* '''총 이익''' | |

| + | [[파일:총이익.jpg]] | ||

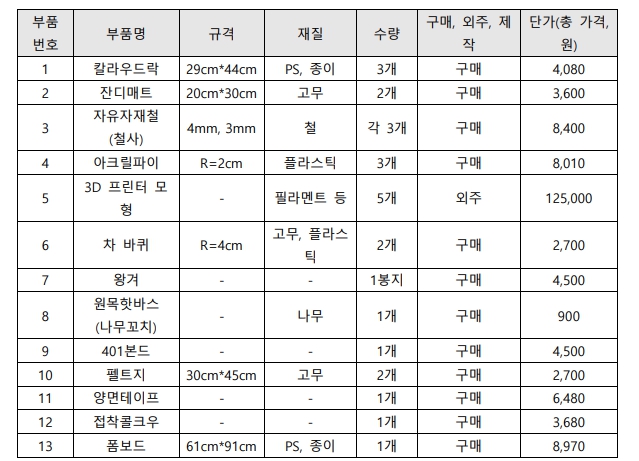

| − | + | ===자재소요서=== | |

| + | [[파일:자재소요서.jpg]] | ||

| − | + | ==결과 및 평가== | |

| + | ===완료 작품의 소개=== | ||

| + | ====프로토타입 사진==== | ||

| + | :'''가. 프로토타입 사진''' | ||

| − | + | [[파일:전체사진.jpg]] | |

| − | |||

| − | + | :'''나. 포스터''' | |

| − | |||

| − | |||

| − | + | [[파일:포스터포스터.jpg]] | |

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

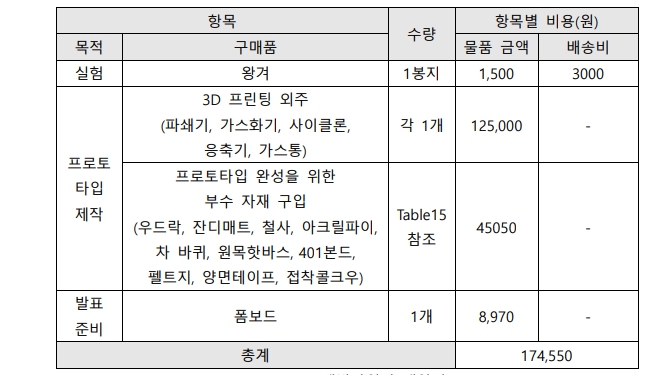

| − | + | ====개발사업비 내역서==== | |

| − | + | [[파일:개발사업비.jpg]] | |

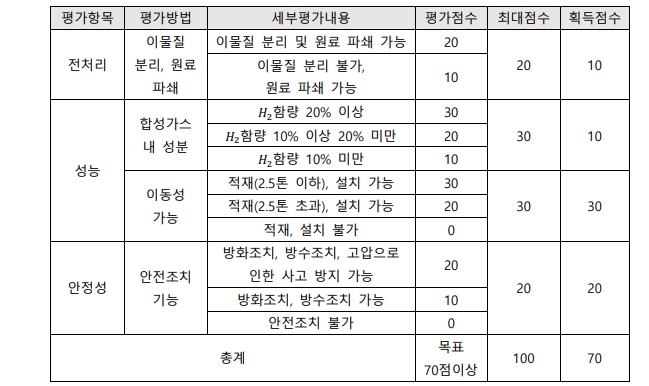

| − | + | ===완료작품의 평가=== | |

| − | + | [[파일:완료작품평가.jpg]] | |

| − | : | + | *'''전처리 항목: 이물질 분리, 원료 파쇄 - 10점''' |

| − | + | :당초 영농부산물의 전처리 과정에서 파쇄와 이물질 분리를 모두 진행하기로 계획하였다. 그러나 2.5t 트럭의 적재함 규모에 맞추어 소형화하는 과정에서 이물질 분리 시 처리, 저장할 공간을 편성해야 하는 점을 고려해 파쇄의 기능만 갖추도록 설계를 진행하였다. 그러나 이물질 분리가 불가하여 폐비닐, 폐농약통 등의 폐플라스틱을 분리하지 못하더라도 이는 가스화 효율에 문제를 주지 않을 것으로 추정된다. 홍성구(2012)에 따르면 목편 등 바이오매스를 포함하고 있는 원료에 PE재질의 영농 폐비닐로 혼합된 폐비닐 펠릿을 혼합해 가스화를 진행할 경우 최고 온도의 상승으로 반응 온도 유지에 도움을 주거나, 일산화탄소, 수소, 메탄 등의 농도가 상승하는 등의 효과를 입증한 연구 사례가 입증되었다. 따라서 가스화 과정에서 폐비닐 등의 혼입 현상은 오히려 가스화 효율을 높여 일석이조의 효과를 기대할 수 있을 것이다. | |

| − | |||

| − | : | + | *'''성능 항목: 합성가스 내 성분 - 10점''' |

| − | : | + | :합성가스 내 수소 가스(H2)의 함량을 기준으로 성능 평가를 진행하기 위해 실험실 규모에서 가스화 실험을 진행하였으나 수소 가스의 함량이 8.3~8.4%로(부피 기준) 만족할 만한 수준에 이르지 못했다. 이러한 결과가 나타나게 된 이유는 합성 가스 내 수소 가스의 분율을 높일 수 있는 촉매, 스팀 등의 주입이 불가능해 수소가스 분율의 향상을 끌어낼 수 없었던 것으로 추정된다. 이러한 문제점을 개선하기 위해 영농부산물 임시 저장부에서 발생한 스팀을 재활용해 가스화부에 주입할 수 있도록 설계를 보완하였다. 또한 반응하지 않아 합성가스 내 수소 가스의 분율을 낮추는 질소의 양을 최소화하기 위해 이론적 계산 부분에서 ER 값을 기반으로 필요한 공기 주입량을 추정하였다. 이러한 작업을 통해 실제 설계 기기에서는 실험실 규모의 가스화 실험보다 더 높은 수소 가스 분율을 보일 것으로 기대된다. |

| − | |||

| − | : | + | *'''성능 항목: 이동성 기능 - 30점''' |

| − | : | + | :설계를 위해 실제 2.5t 트럭 모델의 제원을 참고하여 전처리 장치, 가스화 장치, 합성가스 냉각 및 포집 장치, 안전장치의 규격이 적재함의 규격을 초과하지 않도록 하였다. 또한 연속식 반응기 설계를 위해 전처리, 가스화 장치에 feeder를 설치하고 가스화 장치에 Ash Box를 설치함으로써 영농부산물의 투입 속도 조절과 회분, char의 제거를 용이하게 해 한 번에 큰 중량의 영농부산물이 투입되는 것을 방지하도록 하였다. 결과적으로 2.5t 적재함의 적재 중량에 대한 과적 또한 방지할 수 있을 것으로 기대된다. |

| − | : | + | *'''안전성: 안전 조치 기능 - 20점''' |

| − | + | :가스화부에 압력계와 온도계를 설치하여 가스화 진행 시 문제상황을 작업자가 즉각적으로 인지할 수 있도록 하였다. 영농부산물 임시 저장부와 합성가스 저장용 가스통에는 압력계와 릴리프 밸브를 설치해 과한 압력이 발생할 경우 스팀 또는 합성가스를 배출하도록 하였다. 또한 소형화를 통해 비, 눈과 같은 기상현상으로 인한 공정 운용 문제와 800~900°C의 반응온도 형성 중에 발생 가능한 화재를 방지하는 방수, 방화 천막의 설치도 용이할 것으로 기대된다. | |

| − | |||

| − | : | + | ===경제성 분석=== |

| − | + | :개발 과제의 경제성은 가스화 대신 소각할 경우와 비교하여 분석하였다. 가연성 폐기물을 소각을 이용하여 처리할 경우, 폐 목재류 1ton 당 250,000원, 식물성 잔재물 1ton당 270,000원에 해당하는 처리 비용이 필요하다. 앞(2.5 생산비용 및 편익 분석)에서 살펴본 바와 같이 가스화의 경우, 하루에 800kg(=(100kg/hr)×8hr)의 바이오매스를 처리한다고 가정했을 때, 약 3.3만원의 이익을 얻을 수 있다. 총 1ton을 처리할 경우에는 약 4만원의 수익을 남길 수 있다. 식물성 잔재물을 처리한다고 가정하였을 때, 가스화의 경우가 소각처리보다 약 31만원/ton 정도의 금전적 이득을 가져올 수 있다. | |

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | + | ===향후 평가=== | |

| − | : | + | :* 실험실 규모로 실험을 진행한 결과 수소 가스 함량이 8.3~8.4% 로 부피 기준 ) 초기 목표로 했던 것에 비해 만족할 만한 수준에 이르지 못했다. 이러한 문제점을 개선하기 위해 영농부산물 임시 저장부에서 발생한 스팀을 재활용해 가스화부에 주입할 수 있도록 설계를 진행하였고 공기주입량도 수소 가스의 분율을 낮추는 질소의 양을 최소화하는 방향으로 설정하였다. 따라서 실제 장치는 실험실 규모의 가스화 실험보다 더 높은 수소 가스 분율을 보일 것으로 기대된다. |

| − | * | + | :*또한 메탄 가스 함량이 과하게 추정되었는데, 이는 TCD 와 FID 등의 가스 분석기기를 통해 분석하는 과정에서 나타난 오류로 예상된다. 따라서 생성 가스 성분과 수율의 정확도 향상을 위해서는 반복적인 실험에 따른 데이터 축적이 필요할 것으로 보인다. |

| − | + | :* 설계를 위해 실제 2.5t 트럭 모델의 제원을 참고하여 전처리 장치, 가스화 장치, 합성가스 냉각 및 포집 장치, 안전장치의 규격이 적재함의 규격을 초과하지 않도록 하였다. 농로가 좁은 농촌지역에서도 진입하여 농업부산물 처리를 진행할 수 있을 것이라고 예상된다. | |

| − | + | :* 기술의 실현을 위해서는 정부 및 지자체의 적극적인 지원이 필요하다. 이를 위해 불법 소각의 방지와 청정에너지의 생산을 통한 친환경성과 경제성을 강조한다면 적극적인 참여를 이끌 수 있을 것이라고 예상된다. | |

| − | * | ||

| − | |||

| − | * | ||

| − | |||

| − | |||

| − | |||

| − | == | + | =='''참고문헌'''== |

| − | + | :국가법령정보센터(2013). 목재펠릿 규격, 품질기준 | |

| − | + | :김문현, 양원호(2007). 농업폐기물 소각에 따른 대기오염 실태 및 위해성 평가. :한국환경 보건학회지 v.33 no.1, pp. 30 – 35. 김재호(2008). 바이오매스로부터 가스화에 의한 합성가스 제조 | |

| − | + | :문태영 외 7. 분산형(소형) 가스화 발전을 위한 가스엔진 적용 가능한 Tar/Dust 동시 제 거 장치. 한국에너지기술연구원. 2017. | |

| + | :박수규(2002). 열분해가스화 장치 및 용융부를 갖는 이동식 사체 화장로 장치. | ||

| + | :박태준(2004), 고체 페기물의 가스화에 의한 에너지 회수 기술 | ||

| + | :벨트란코리아, 벨트란 바이오매스 가스화 시스템, http://beltran.co.kr | ||

| + | :석현덕 외(2005). 목질 바이오매스 열에너지개발의 경제성분석 한국물가정보. 물가정보 3월호 국가법령정보센터. 에너지이용합리화법시행규칙 별표1 | ||

| + | :송태광. 바이오매스 가스화 기술 현황 분석. 한국원자력안전기술원. | ||

| + | :오건웅 외(2017). 석탄과 반탄화 바이오매스 혼합연료의 가스화 | ||

| + | :유근배 외 6. 대기오염물질 배출량 산정을 위한 국내 농업잔재물 소각량 추정. 광주과학 기술원. | ||

| + | :이상천(2010). 바이오매스 가스화와 수소화 공정기술. 세라미스트 v.13 no.2, pp.7 – 31. | ||

| + | :이종찬(2003). 이동식 소형 바이오매스 가스화 발전. 한국산업기술진흥협회 정현규(2001), 음식물폐기물의 파쇄, 선별장치 | ||

| + | :이재구 외 3. 왕겨 가스화장치. 한국에너지기술연구원. 2009. | ||

| + | :맞춤형 바이오 매스 가스화 히터 제조업체 및 공급 업체 - 자동, 환경, 고효율 - GreenVinci (vincigenerator.com) | ||

| + | :조우진 외(2015). 기포유동층에서 수증기 및 소성된 백운석 첨가에 의한 바이오매스 가스화의 영향 | ||

| + | :홍성구(2012). 연료용 합성가스 생산을 위한 바이오매스와 폐플라스틱의 혼합가스화 | ||

| + | :한국개발연구원 공공투자관리센터. 환경분야 편익산정방안에 대한 연구. | ||

| + | :해표산업, 바이오매스 가스화 장치, http://www.sunbrand.co.kr/ | ||

| + | :Yaning Zhang 외(2023). Experimental microwave-assisted air gasification of biomass for syngas production | ||

| + | :Yim H 외(2023). Hydrogen generation from gasification of woody biomass upon acid mine drainage sludge as a novel catalyst under an air medium. | ||

2023년 6월 15일 (목) 19:57 기준 최신판

프로젝트 개요

기술개발 과제

국문 : 폐기물 불법 소각 방지를 위한 이동식 소형 가스화 기계 설계 영문 : Design of mobile miniaturized gasification machine to prevent illegal incineration of waste

과제 팀명

B2A4

지도교수

박승부 교수님

개발기간

2023년 3월 ~ 2023년 6월 (총 4개월)

구성원 소개

서울시립대학교 환경공학부 20*****058 이*제(팀장)

서울시립대학교 환경공학부 20*****012 김*현

서울시립대학교 환경공학부 20*****034 서*예

서울시립대학교 환경공학부 20*****038 심*늘

서론

개발 과제의 개요

개발 과제 요약

- 영농부산물은 생활 폐기물에 해당하며 공동 집하장 등을 통해 배출되어 퇴비화, 연료화 등으로 전환되거나 최종 처리가 이루어진다. 그러나 수거 체계의 미흡, 배출의 어려움 등의 문제로 인해 불법적으로 적치, 소각되는 경우가 빈번하다. 따라서 본 과제에서는 영농 부산물을 배출하기 어려운 농가를 위해 이동이 용이한 소형 가스화 장치를 설계하여 불법 소각 문제를 해결하는 동시에 오염물질 배출량이 적은 청정에너지를 생산하고자 한다.

- 개발하고자 하는 전체 기기는 전처리 장치, 가스화 장치, 합성가스 포집장치, 후처리 및 안전장치로 구분하여 설계하였다. 전처리 장치에서는 폐기물을 일정한 크기로 분쇄하여 가스화 효율을 높일 수 있도록 한다. 가스화 장치는 위부터 영농부산물 임시 저장부, 가스화부, Ash Box로 구분하여 구성하였다. 영농부산물 임시저장부는 전처리 장치에서 파쇄된 영농부산물을 screw를 통해 이송하여 저장하는 역할, 가스화부는 800~900의 온도로 가스화를 진행하는 역할, Ash Box는 발생한 회재를 처리하는 역할을 수행한다. 가스화 후 배출된 고온의 합성가스는 사이클론을 통해 분진을 제거하고, 응축기를 통해 냉각한 후 가스통에 포집하도록 한다.

- 일반 도로에 비해 좁은 농로의 폭을 고려하여 트럭의 적재 중량을 2.5t 규모로 제한하였으며, 실제 사용되고 있는 트럭 모델을 참고하여 적재함 크기를 설정하여 이동의 용이성을 높였다. 또한 설계한 과제의 가스화 수율을 확인하기 위해 가스화 실험을 진행한 결과, 일산화탄소와 수소의 농도가 Ref. 값보다 높아 설계 기술을 통해 유효한 수준의 합성가스가 생성된다는 것을 알 수 있었다. 따라서 설계를 통해 이루고자 했던 이동의 용이한 소형 가스화 장치 설계를 통한 불법 소각 문제 해결 및 청정에너지 생산을 달성했음을 알 수 있다. 또한 개발 과제에 대한 경제성 분석을 진행한 결과 소각처리보다 약 31만원/ton 정도의 추가적인 이득을 얻을 수 있다고 판정되어 경제성 또한 얻을 수 있을 것으로 예상된다.

개발 과제의 배경

- 영농 부산물이란 벼, 보리, 옥수수, 콩, 고추, 깨 등 농작물 및 과수 등의 생물성 부산물로, 폐기물관리법에 따라 생활폐기물로 분류되어 있다. 즉, 영농부산물은 지자체에 의한 수거와 처리 책무가 존재한다. 수거된 영농 부산물은 건조, 파쇄 등의 전처리를 통해 퇴비로 이용되거나, 펠릿 형태로 가공하여 연료로 사용되기도 한다. 허가 또는 승인을 받거나 신고된 폐기물 처리시설 이외의 시설에서 폐기물을 매립하거나 소각하는 행위는 불법에 해당한다. 현재 불법 소각에 대한 제재, 수거 체계에 대한 대비는 아직 미진한 실정이다. 비록 영농부산물과 더불어 생활폐기물에 해당하는 폐농약통, 폐비닐 등이 배출되는 공동집하장이 존재하지만, 경 작지가 존재하는 위치적 특성을 고려하지 않아 접근성이 떨어지고, 집하장의 수 또한 충분하지 않아 농민들은 경작 과정에서 발생한 폐기물을 직접 배출하러 다른 시, 도 지역으로 이동하는 불편을 겪고 있으며, 직접 배출을 할 수 있는 여건이 되지 않는 농민들은 불법적으로 적치, 소각하는 악순환이 일어나고 있다. 따라서 이러한 문제를 해결하기 위해 농지를 포함한 마을 단위의 소형 가스화 장치를 설계하고자 한다.

개발 과제의 목표 및 내용

- 마을 단위로 이용가능한 초소형 이동식 가스화 기계 설비 제작

- 농산물계 바이오매스를 가스화한 후, 생성된 에너지 활용 방안 제시

- 프로그램을 통한 기계의 3D 도면 제시 및 실현 가능성 연구

본 과제에서는 이동 가능한 소형 가스화 기계를 설계하여 농업 활동에서 발생하는 바이오매스를 지역 내에서 직접 처리할 수 있도록 하고자 한다. 더 나아가 단순 폐기물 처리가 아닌 폐기물 자원화를 진행하여 가치있는 연료도 생산한다. 전체 공정은 폐기물을 연료화하는 전처리, 열적 처리를 가하는 가스화, 생성된 합성가스를 정제•냉각하여 연료가치를 높이는 합성가스 냉각장치로 구분하였다.

관련 기술의 현황

관련 기술의 현황 및 분석(State of art)

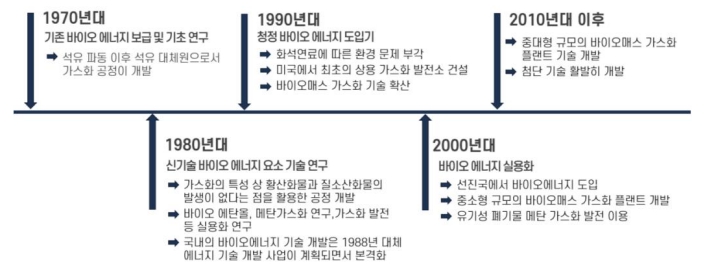

- 기술 로드맵

- 특허조사 및 특허 전략 분석

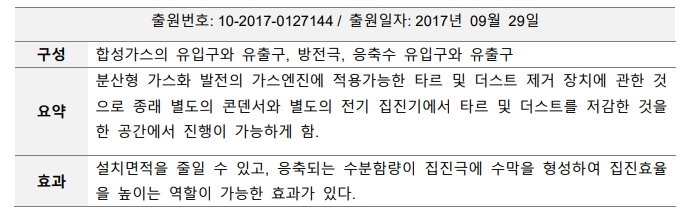

- (1) 분산형(소형) 가스화 발전을 위한 가스엔진 적용 가능한 Tar/Dust 동시 제거 장치

- (2) 합성가스 제조용 왕겨가스화 장치

시장상황에 대한 분석

- 경쟁제품 조사 비교

- 아직은 국내에서 이동식 바이오매스 가스화 기계 설비를 상용화하여 본격적으로 판매하는 회사는 없다. 대부분의 회사에서는 고정형 바이오매스 가스화 설비를 각각 또는 전체로 만들어 판매하고 있는데 그 원료와 효율, 발전설비의 상세특징은 각각 차이를 보인다. 해표산업(주)이 판매하는 바이오매스 가스화 장치는 초본류, 목재류 등의 다양한 물성의 재료를 원료로 사용할 수 있다. 산소를 공급하면 건조-열분해-가수화 과정을 거치면서 CO 및 H2등의 가연성가스를 발생시키고 이를 열원으로 활용한다. 기존의 경유 및 가스보일러 버너장치의 열원으로 활용하여 연료비를 절감하고 재 및 클링커 문제를 해결해준다. 또한 연소장치도 50만Kcal부터 250만Kcal급까지 다양하고 소요 면적도 적다는 장점이 있다.

- 벨트란 코리아가 판매하는 바이오매스 가스화 장치는 3가지 프로세스의 바이오매스 열병합 시스템을 활용하여 강력하고 연소 잔류물을 생기지 않는 합성가스를 만든다. 이 합성가스를 습식 전기집진기로 정제한 후 전기와 열을 생산하거나 수소, 바이오 연료 또는 가치 있는 공업용 화학 물질을 만든다. 어떠한 운전 상황에서도 최적의 효율을 낼 수 있도록 최신 전자식 제어를 이용하고 있으며, 내구성이 강하고 다양한 곳에 적용 가능하다는 장점이 있다.

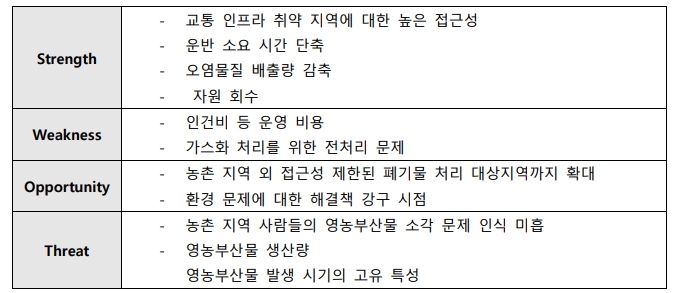

- SWOT 분석을 통한 마케팅 전략

- (1) SWOT 분석

- (2) SWOT 전략

개발과제의 기대효과

기술적 기대효과

- 미활용 바이오매스의 에너지화

- 바이오매스는 광범위에서 소량씩 분산되어 발생하는 경우가 많다. 또 농촌에서 발생하는 바이오매스는 계절과 강우량에 영향을 많이 받아 발생량이 일정하지 않다. 따라서 대규모 발전 플랜트를 설치하는 것은 경제성 측면에서 매우 떨어진다. 이러한 이유로 바이오매스를 활용하기 어려운 실정이다. 하지만 이동형 가스화기를 이용할 경우 이러한 단점을 상쇄할 수 있다.

- 바이오매스 가스화를 통해 얻어지는 합성가스의 다양한 활용

- 가스화를 통해 고순도 수소 가스연료를 생산할 수 있다. 이는 수소충전소에 충전되거나 수소 연료전지발전으로 사용될 수 있다. 이뿐만 아니라 DME, 에탄올, 메탄올, 암모니아 등 액상으로 자원화하여 청정 연료로도 활용할 수도 있다.

경제적, 사회적 기대 및 파급효과

- 불법 소각 감소

- 영농 지역에서 불법 소각이 많이 일어나는 이유는 공동 집하장의 위치로 인해 배출의 어려움이 있기 때문이다. 이러한 근본적인 원인 해결을 위해, 농지가 다량 분포한 지역으로 이동가능한 가스화 장치를 보급한다면 불법 소각 방지에 도움이 될 것이다. 그래서 비교적 좁은 농로를 이동할 수 있도록 소형화 장치를 계획하였고, 이동이 용이한 가스화 장치를 고안할 예정이다.

기술개발 일정 및 추진체계

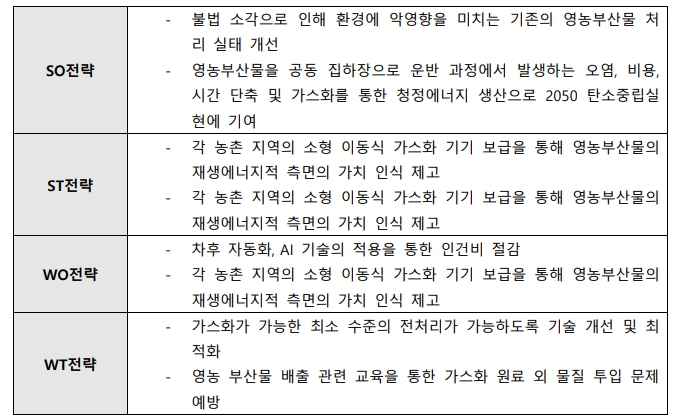

개발 일정

구성원 및 추진체계

- 이**: 개념설계, 시스템 데이터 수치화 및 상세 설계 도면 작성

- 김**: 프로그램을 통한 3D 도면 제시, 경제성 및 적용가능성 분석

- 서**: 개념설계, 시스템 데이터 수치화 및 상세 설계 도면 작성

- 심**: 문헌조사, 가스화 실험 및 세부 기술 구현

설계

설계사양

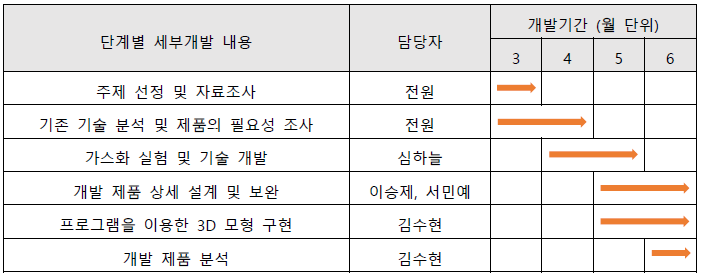

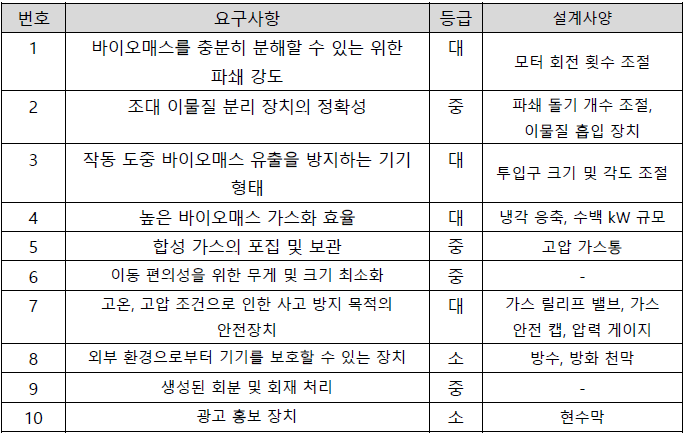

요구사항

- 개발하고자 하는 제품의 요구사항은 다음과 같다. 공정의 순서에 따른 요구사항에 대해 필요사항(D)과 희망사항(W)을 명시하고, 대, 중, 소의 중요도로 등급을 분류하였다.

설계 사양

- 제품의 요구사항으로부터 실현 가능성을 고려하여 정한 설계 사양을 나타냈다.

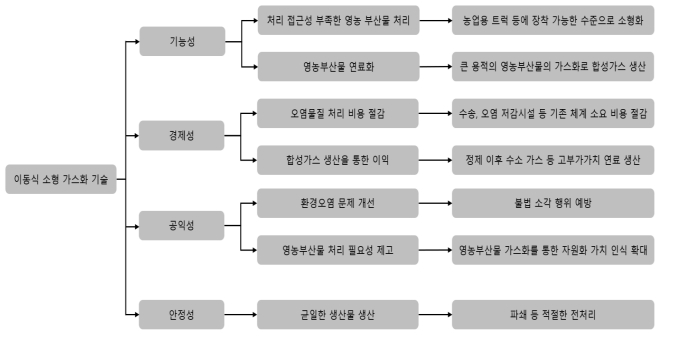

목적 계통도

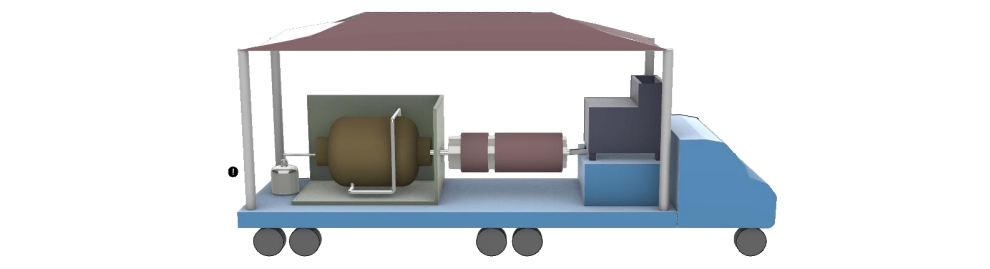

개념설계안

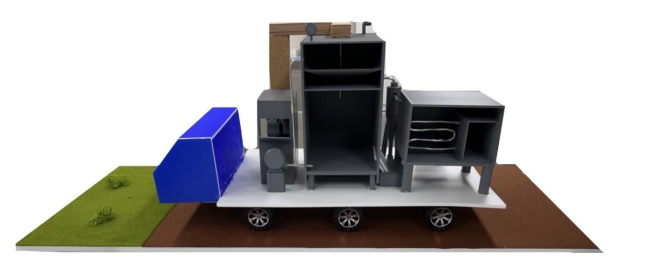

- 제품의 전체 모형은 Fig4와 같다. 전체를 전처리 장치, 가스화 장치, 합성가스 포집 장치, 후처리 및 안전장치로 구분하여 개념설계를 진행하였다. 제품의 각 부분에 대한 상세한 설명은 “2.4 조립도 및 부품도”에서 다룬다.

가스화 실험

- 이동식 소형 가스화 기계 제작에 앞서 설계의 실현 가능성을 연구하고자 실제 발생하는 영농부산물을 바탕으로 원소분석 실험과 가스화 실험을 진행하였다.

시료 준비

- 영농부산물의 실제 가스화 수율을 확인하기 위해 가스화 실험을 진행하였다. 시료로서 왕겨는 온라인 쇼핑몰 ‘가야몰’에서 경상북도 성주군의 것을 구매하였고, 호맥은 강원도 홍천의 한 논밭에서 채취한 것을 파쇄한 후 110℃의 oven에서 12시간 동안 건조해 사용하였다.

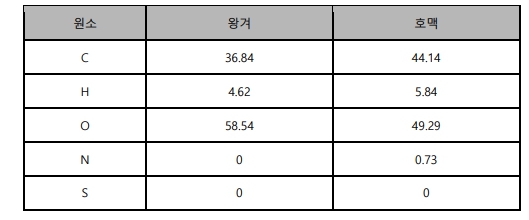

시료 원소 분석

- 본 실험에 앞서 시료인 왕겨와 호맥의 성분을 알기 위해 원소분석(C, H, O, N, S)을 진행하였다. 실험은 제2공학관 2층의 원소분석기(FlashEA 1112)를 통해 실시하였으며, O의 함량은 원소분석기를 통해 얻은 C, H, N, S의 햠량을 제외한 나머지로 한다. 이에 따른 원소분석 결과는 다음 표와 같다.

- - 원소분석기

- - 원소분석 결과 (wt%)

ER 계산

- 가스화 반응에서는 ER(Equivalence Ratio)이 가스 수율에 영향을 미치는 중요한 요인 중 하나이다. 따라서 왕겨 시료의 원소 분석 결과를 바탕으로 ER을 계산한 후 공기 주입량을 산정하였다.

- ER = (주입되는 O2 양)/(완전연소에 필요한 O2 양)

- 왕겨 내 포함된 탄소와 수소의 완전 연소식

- 1) C+O2 → CO2

- 2) 4H+O2 → 2H2O

- 원소분석 결과 왕겨 내 포함된 원소 질량 분율은 탄소 36.84%, 수소 4.62%, 산소 58.54%이다. 상온(25°C), 1기압에서 1mol당 공기의 부피는 24.5L이고, 유효 수소(H - O/8)를 고려한다.

- 완전연소에 필요한 O2 양 = (24.5/12)×0.3684+(24.5/4)×(0.0462-0.5854/8)=586.9mL / g 시료

- 완전연소에 필요한 공기량 = 586.9/0.21 = 2795 mL / g 시료

- 영농부산물을 비롯한 바이오매스의 가스화에 이용되는 ER 값은 0.2~0.3(이동현, 2015)이므로 평균치인 0.25를 산정하였다.

- 주입되는 공기량 = 2795 mL / g 시료×0.25 = 698.75 mL/g 시료

- 시료 2g, 반응시간 30min이므로

- 주입되는 공기량 = 698.75 ×2 /30 = 47 mL / min

실험 진행

- 실험은 제2공학관 106호 실험실에서 실시하였으며, 실험실 규모의 수직 가스화 반응기를 사용한다. 반응기는 시료 층과 촉매 층으로 구성되며, 시료 층에는 시료(왕겨 또는 호맥) 2g을 투입한다. 촉매는 사용하지 않기에 촉매 층에는 아무것도 투입하지 않는다. 반응기의 윗부분은 질소 또는 공기가 유입될 수 있도록 유량을 조절할 수 있는 가스통과 연결되어 있고, 반응기의 아랫부분은 반응 생성물이 통과하도록 2개의 응축기(condenser)를 연속하여 연결한다. 콘덴서의 입구에는 Tedlar bag을 연결하여 최종 생성된 가스를 포집할 수 있도록 한다.

- 반응 시작 전, 시료 층과 촉매 층, 응축기 및 테들러백을 반응기에 설치한 후 전기로를 800℃까지 예열하면서 질소를 흘려주어 반응기 내부의 공기를 제거하였다. 예열 후에는 질소의 유입을 차단하고 47mL/min(ER=0.25)의 속도로 공기를 주입시키며 예열된 전기로를 시료 층에 위치시켜 시료 층을 30분 동안 반응시킨다. 고온의 시료 층에서 반응된 시료는 영하 20℃로 설정된 2개의 응축기를 거치며 생성물 속 타르 성분이 응축되고, 생성물 속 Gas 성분은 마지막 응축기에 연결된 Tedlar Bag에 수집된다.

생성 가스 분석

- Tedlar bag을 통해 포집한 가스 생성물 중 H2, CO, CO2, CH4은 순수한 아르곤(Ar, 99.99%)을 분석용 캐리어 가스로서 갖는 열전도 검출기(TCD)가 장착된 가스 크로마토그래피(GC)를 사용하여 정량화된다. 또한 가스 생성물 중 분자량이 CH4보다 크거나 같은 탄화수소는 순수한 헬륨(He, 99.99%)을 carrier gas로 하는 불꽃 이온화 검출기(FID)가 장착된 GC를 사용하여 정량화된다. TCD와 FID에서 얻은 데이터는 Autochro 2000 소프트웨어를 사용하여 분석한다.

- 호맥과 왕겨 가스화를 통해 얻은 가스 생성물을 다른 바이오매스의 가스 생성물(Ref.)(Yaning Zhang, 2023)과 비교하여 분석한 그래프를 Fig9.에 나타내었다. 일산화탄소와 수소를 주성분으로 하는 혼합 기체를 의미하는 합성가스(syngas)는 암모니아, 메탄올을 포함하는 다양한 화학 제품의 원료이며 전기 발전 등의 에너지원으로써 활용 가치가 높기에 가스화의 주목적은 합성가스의 수율을 높이는 것이라 할 수 있다. Fig9에 의하면 왕겨와 호맥의 수소 수율은 약 8%로, 6%가량인 Ref. 값에 비해 약간 큰 값을 가진다. CH4는 Ref.값에 비해 매우 큰 값을 보였는데, 이는 TCD와 FID 등의 가스 분석 기기를 통해 수율 분석을 수행할 때 나타난 오류로 예상된다. 또한, CO와 C2H4의 수율은 31%, 6~13%로 Ref.의 값인 6%, 1%에 비해 높으며 이산화탄소의 수율은 낮다. 그 외에 C2H6이나 C3이상 가스의 수율은 비슷한 값을 보인다. 따라서 우리나라에서 불법적으로 소각되고 있는 영농 부산물에 가스화 공정을 적용할 때, 연료로서 유효한 양의 합성가스를 얻을 수 있을 것으로 기대된다.

조립도 및 부품

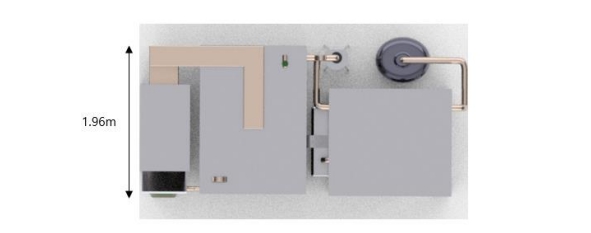

- 전체 가스화 장치 설계는 소형화의 목적에 초점을 맞추어 진행하였다. 일반 도로에 비해 좁은 농로의 폭을 고려하여 적재 중량이 2.5t인 트럭의 규모로 제한하였으며, 설계에 앞서 장치의 구체적인 규모를 설정하기 위해 실제 사용되고 있는 트럭 모델을 참고하였다. 사용 트럭 모델은 현대자동차 ‘MIGHTY’ 2.5t 장축저상 트럭 모델로, 적재함 크기(4.36m(L)*1.96m(W))와 상면 지상고(지면부터 적재함까지의 높이, 0.98m)의 제원을 보유하고 있다.

- 트럭의 제원에 맞추어 장치의 최대 길이 기준으로 가로 4.34m, 세로 길이 1.96m, 높이 1.7m로 설계하였다. Fig10에 따르면 좌측부터 전처리 장치, 가스화기, 사이클론 및 응축기로 구성된다. 전처리 장치에서는 영농부산물을 투입하여 파쇄 처리가 일어나며, 전처리 장치 후면에 설치된 bucket feeder를 통해 수직 방향으로 이동한 뒤 오른쪽의 가스화기 중앙으로 연결된 screw feeder를 따라 가스화기로 투입된다. 가스화기의 상부에 위치한 임시 저장부에 파쇄된 영농부산물이 저장되며, 가스화기 중앙 상단에 설치된 screw feeder를 통해 가스화부로 이동, 가스화가 일어난다. 가스화 과정에서 필요한 열에너지는 가스화 장치 하단에 존재한 버너를 통해 공급되며, 가스화기 기준 좌측 하단의 초록색 원심력 송풍기를 통해 공기를 공급한다. 가스화 반응 후 발생한 합성가스는 좌측 상단의 관을 통해 우측의 사이클론으로 이동하며, 반응 후 남은 ash와 char는 Ash Box 입구의 경사로를 따라 Ash Box로 이동한다. 사이클론을 통해 합성가스 내 분진을 제거한 후 응축기를 지나며 타르가 응축된 후 냉각된 상태로 가스가 저장된다.

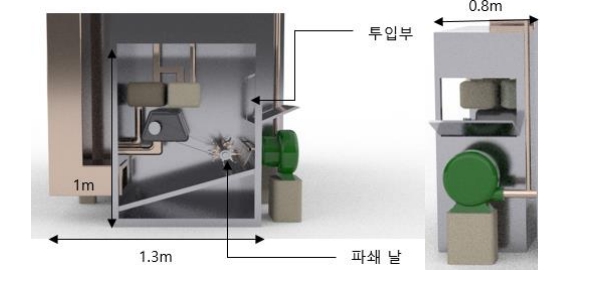

가. 전처리 장치

- 가스화 효율을 높이기 위해 폐기물을 일정한 크기로 분쇄하여 가스화기에 투입할 수 있도록 한다. 파쇄기는 기존의 영농부산물 파쇄기 형태를 활용하고, 그 크기는 투입되는 영농부산물의 양과 트럭 크기를 고려해 0.8m(L)*1.3m(W)*1m(H)로 한다. 구동부는 바퀴를 회전시켜 파쇄벨트가 감겨 파쇄 날이 회전할 수 있도록 한다. 파쇄 날의 전면부에는 설정 간격으로 대응되어 이격 형성되는 전면커버부를 고정 부착시켜 파쇄 날이 회전되면 영농부산물을 전면커버부 사이로 밀어 올리는 동시에 파쇄할 수 있도록 한다. 파쇄되지 않은 나머지 영농부산물들은 다시 상기 파쇄 날과 상단커버부 사이로 밀어올리는 동시에 파쇄시키며, 파쇄되지 않은 나머지 영농부산물들도 다시 파쇄되도록 한다. 그리고 파쇄 작업 시 파쇄 날에 의한 영농부산물의 유출을 방지하기 위해 전면 안전망과 전면 안전부를 부착하여 안전사고를 방지한다.

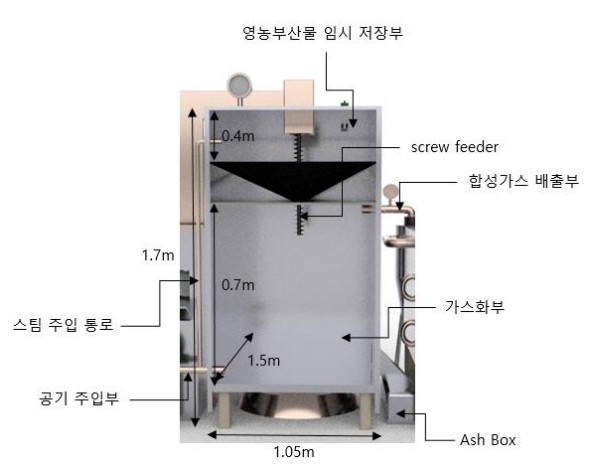

나. 가스화 장치

- 영농부산물의 가스화가 일어나는 가스화 장치는 위부터 영농부산물 임시 저장부, 가스화부, 발생한 회재를 처리하는 Ash Box로 구성되었으며 트럭의 크기를 고려하여 규격을 1.05m(L)*1.5m(W)*1.7m(H)로 설정하였다. 가스화 반응이 일어나는 900°C의 조건에서도 견딜 수 있도록 내열성의 스테인리스강 재질로 제작하였다.

- 영농부산물 임시 저장부(경사면 제외, 1.05m(L)*1.5m(W)*0.4m(H))는 전처리 장치에서 파쇄된 영농부산물이 screw를 통해 이송되어 저장되는 부분으로, 최상단에 위치한 screw의 회전을 통해 영농부산물이 투입되도록 한다. 이때 영농부산물의 투입이 원활하도록 바닥이 경사면을 형성하도록 하였다. 또한 최고 900°C까지 상승하는 가스화부의 영향으로 영농부산물이 건조되어 스팀이 발생하는데, 압력계를 통해 실시간으로 압력을 확인하도록 하였으며 과한 압력이 발생할 경우 릴리프 밸브를 통해 배출되도록 하였다. 또한 가스화 시 스팀을 주입할 경우 수성 가스 반응과 steam reforming 반응이 유도되어 합성가스 내 수소 발생량을 증가시킬 수 있는데, 이러한 목적을 달성하기 위해 Air 투입부와 스팀 관을 연결하여 스팀 투입이 가능하게 하였다.

- 수성 가스 반응: CO + H2O → CO2 + H2O

- Steam reforming 반응: CH4 + H2O → CO + 3H2

- 가스화부는 적재함의 규모와 영농부산물의 투입 중량과 부피를 고려하여 1.05m(L)*1.5m(W)* 0.7m(H)(경사면 제외)의 크기로 설계하였다. 최하단의 버너를 통해 열이 공급되므로 가스화부의 높이에 따라 온도 차이가 발생하는데, 가스화부 최하층부터 발열반응이 일어나 가스화에 필요한 온도 조건을 형성하는 연소부, 가스화가 일어나는 가스화부, 열분해가 일어나는 열분해부, 건조가 일어나는 건조부로 분류되며 가스화부의 온도는 800~900°C를 형성한다. 가스화의 적절한 온도 조건 형성과 과한 압력 방지를 위해 온도계와 압력계를 설치하였다. 가스화부의 좌측 하단에는 원심력 송풍기를 이용해 공기가 투입되며, 가스화를 통해 발생한 합성가스는 우측 상단의 관을 통해 배출된다.

- Ash Box는 영농부산물이 가스화되어 발생한 회분과 char를 처리하기 위한 장치로 0.5m(L)* 1m(W)*0.25m(H)의 크기로 설계하였다. 가스화부의 우측 하단부의 경사가 형성된 통로 밑에 설치해 비교적 낮은 밀도의 회분이 송풍기에서 주입되는 공기 흐름의 영향으로 자연스럽게 이송되도록 하였다. ash 등을 배출하기 위해 반응을 중단하거나 반응을 모두 마치기까지 대기가 필요해 공정 변동에 대한 적응성이 떨어지는 회분식 공정과는 달리, Ash Box를 통해 가스화부 내에 Ash가 누적되는 것을 방지함으로써 영농부산물의 연속적인 투입이 가능하게 해 공정 변동에 대한 적응성이 높은 연속식 반응기를 실현하였다.

- 투입되는 영농부산물의 종류가 다양하므로 하나의 값으로 측정하기가 어려울 것으로 판단하였다. 따라서 목재를 압축 성형해 생산한 목질계 고체 바이오 연료인 목재 펠릿의 규격 중 겉보기 밀도 값인 600kg/m3(국가법령정보센터, 2013)을 영농부산물의 겉보기 밀도로 산정하였다.

- 영농부산물 임시 저장부의 최대 수용 용량(경사면 제외)

- V = 1.05m(L)×1.5m(W)×0.4m(H) = 0.63m^3

- 600×0.63 = 378kg

- 가스화부 최대 수용 용량(경사면 제외)

- V = 1.05m(L)×1.5m(W)×0.7m(H) = 1.1025m^3

- 600×1.1025 = 661.5kg

- 공정 가동을 위한 영농부산물의 시간당 투입량은 가스화에 사용되는 영농부산물과 목재 펠릿 간 함수율과 공극률 등의 차이와 screw의 원료 투입 속도, 트럭의 적재 중량 등의 변수 등을 고려한 보수적인 추정이 필요할 것으로 예상된다.

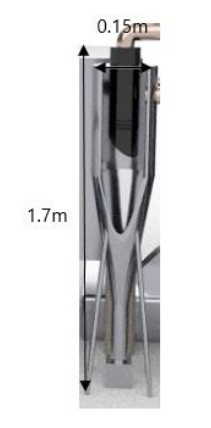

다. 합성가스 냉각 및 포집장치

- 고온의 조건으로 운전되는 가스화기에서 배출되는 고온의 합성가스를 정제·냉각 후 포집할 수 있도록 한다. 합성가스의 정제는 사이클론, 냉각은 응축기, 포집은 가스통을 통해 진행하도록 한다.

- 사이클론(Cyclone)

- 가스화기에서 배출된 합성가스는 사이클론을 통해 불순물을 제거하도록 한다. 사이클론은 원심력과 중력침강의 원리로 필터 없이도 분진을 효율적으로 제거해준다. 또한 25μm 이상의 입자에 대하여 90% 이상의 집진효율이 있고, 고효율인 경우 8μm 이상의 입자에서 80%까지 집진효율을 가지는 특징이 있다. 집진된 불순물은 직사각형 모형의 통에 모아 나중에 제거할 수 있도록 한다.

- 응축기(Condenser)

- 사이클론으로 정제한 합성가스는 합성가스의 질을 떨어뜨리는 요인인 타르를 저감하기 위해 응축기로 냉각한다. 탱크의 냉매는 관을 통해 콘덴서 내부를 순환한다. 콘덴서 내로 들어온 고온의 합성가스는 이 냉매관에 닿아 냉각되고 가스포집통으로 이동한다. 합성가스의 온도가 대략 850℃에서 80℃로 떨어지면서 타르 및 수분 제거도 동시에 이루어질 수 있다. 냉매온도는 20℃에서 40℃가량으로 오르게 되는데 이는 물탱크의 모터를 통해 다시 온도를 떨어뜨릴 수 있도록 한다.

- 가스포집통

- 냉각이 끝난 합성가스는 가스통에 포집하여 보관할 수 있도록 한다. 가스통은 고압 및 외부 충격에 견딜 수 있는 소재를 사용한다. 압력 게이지를 설치하여 가스를 보호하고 가스통 내부에 저장된 가스의 양을 측정할 수 있도록 한다. 또한 가스가 가스통의 용량을 초과하여 유입되는 경우에 대비해 릴리프 밸브를 연결하여 가스를 배출해줌으로써 과압을 방지한다.

라. 기타 장치

- 안전장치

- 가스화를 통해 생성된 합성가스를 저장하는 가스통은 고압에 견딜 수 있어야 하며 외부 충격에 강해야 한다. 따라서 가스 저장용 가스통에 압력 게이지를 설치하여 가스를 보호하고 가스통 내부에 저장된 가스의 양을 측정할 수 있도록 한다. 또한 가스가 가스통의 용량을 초과하여 유입되는 경우에 대비해 릴리프 밸브를 연결하여 가스를 배출해줌으로써 과압을 방지한다.

- 천막

- 비나 눈과 같은 기상 조건이나 기타 외부 환경으로부터 전처리 기기, 가스화 기기를 보호할 수 있도록 방수⠂방화 기능이 있는 천막을 트레일러 위에 설치한다. 비가 고이는 것을 방지하기 위해 지붕에는 기울기를 주고, 모양틀은 철제막대로 제작한다. 또한 천막이 쉽게 찢어지거나 불타지 않도록 열과 충격에 강한 재료를 이용한다.

- 회분 및 회재 후처리

- 폐기물 가스화 시에 배출되는 Char, 회분은 따로 회수하는 공간을 두어 사용자가 바로 비료로 활용할 수 있도록 한다. 또한 Tar도 환경에 큰 영향을 미치지 않으므로 따로 모은 후 바로 폐기할 수 있도록 한다.

생산 비용 및 이익 분석

가. 생산 비용

- 전처리

- 파쇄 기능이 주이므로 파쇄 기계 사용료를 기준으로 하여 산정하였다. 파쇄기의 1일 기계 사용료는 103,675원/일(석현덕, 2005)이다. 따라서 이를 시간당 가격으로 변환하였다.

- 장치비

- 인건비

- 트럭 운전자 1명의 평균 시급을 적용하였고, 이는 약 14,000원이다.

- 이동기 연료비용

- 화물 트럭 1회 충전 시 주유 비용 616,053원이고, 이때, 1회 주유 시 주행 거리 약 1600~ 1700km이다. 1시간 주행거리를 50km로 가정하였다.

- 616,053원 / 1650km * 50km/hr * 8hr/day = 149,346.2원/day

- 생산 비용

나. 이익

- 가스화 실험 결과 얻어진 생성물 성분 분포를 참고하여 계산하였다.

- 가스 생성물(합성 가스)을 통한 이익

- 발열량을 기준으로 가스의 이익을 산정하였는데, 이때 등유의 발열량을 참고하였다. 현재 등유의 가격은 1500원/L(물가 정보 3월호)이고, 발열량은 8700kcal/L(에너지이용합리화법시행규칙 별표1)로 하였다. 원료 물질의 발열량은 바이오매스의 발열량인 4500kcal/kg로 가정하였다. 그리고 냉가스 효율은 참조 논문의 실험값을 이용하여 각 68% (김재호, 2008)로 계산하였다.

- 액체 생성물(바이오매스 오일)을 통한 이익

- 바이오매스 오일은 BC유와 비슷한 열량을 내므로, BC유의 가격으로 책정하였다. 현재 BC유의 가격은 750원/L(물가 정보 3월호)이고, 발열량은 9900kcal/L(에너지이용합리화법시행규칙 별표1)로 가정하였다.

- 고체 생성물(Char)을 통한 이익

- 고체 생성물의 경우 모두 숯과 같은 것으로 모두 토양 개량제로 사용할 수 있으므로 이를 토양개량제의 가격으로 산출하였다.

- 총 이익

자재소요서

결과 및 평가

완료 작품의 소개

프로토타입 사진

- 가. 프로토타입 사진

- 나. 포스터

개발사업비 내역서

완료작품의 평가

- 전처리 항목: 이물질 분리, 원료 파쇄 - 10점

- 당초 영농부산물의 전처리 과정에서 파쇄와 이물질 분리를 모두 진행하기로 계획하였다. 그러나 2.5t 트럭의 적재함 규모에 맞추어 소형화하는 과정에서 이물질 분리 시 처리, 저장할 공간을 편성해야 하는 점을 고려해 파쇄의 기능만 갖추도록 설계를 진행하였다. 그러나 이물질 분리가 불가하여 폐비닐, 폐농약통 등의 폐플라스틱을 분리하지 못하더라도 이는 가스화 효율에 문제를 주지 않을 것으로 추정된다. 홍성구(2012)에 따르면 목편 등 바이오매스를 포함하고 있는 원료에 PE재질의 영농 폐비닐로 혼합된 폐비닐 펠릿을 혼합해 가스화를 진행할 경우 최고 온도의 상승으로 반응 온도 유지에 도움을 주거나, 일산화탄소, 수소, 메탄 등의 농도가 상승하는 등의 효과를 입증한 연구 사례가 입증되었다. 따라서 가스화 과정에서 폐비닐 등의 혼입 현상은 오히려 가스화 효율을 높여 일석이조의 효과를 기대할 수 있을 것이다.

- 성능 항목: 합성가스 내 성분 - 10점

- 합성가스 내 수소 가스(H2)의 함량을 기준으로 성능 평가를 진행하기 위해 실험실 규모에서 가스화 실험을 진행하였으나 수소 가스의 함량이 8.3~8.4%로(부피 기준) 만족할 만한 수준에 이르지 못했다. 이러한 결과가 나타나게 된 이유는 합성 가스 내 수소 가스의 분율을 높일 수 있는 촉매, 스팀 등의 주입이 불가능해 수소가스 분율의 향상을 끌어낼 수 없었던 것으로 추정된다. 이러한 문제점을 개선하기 위해 영농부산물 임시 저장부에서 발생한 스팀을 재활용해 가스화부에 주입할 수 있도록 설계를 보완하였다. 또한 반응하지 않아 합성가스 내 수소 가스의 분율을 낮추는 질소의 양을 최소화하기 위해 이론적 계산 부분에서 ER 값을 기반으로 필요한 공기 주입량을 추정하였다. 이러한 작업을 통해 실제 설계 기기에서는 실험실 규모의 가스화 실험보다 더 높은 수소 가스 분율을 보일 것으로 기대된다.

- 성능 항목: 이동성 기능 - 30점

- 설계를 위해 실제 2.5t 트럭 모델의 제원을 참고하여 전처리 장치, 가스화 장치, 합성가스 냉각 및 포집 장치, 안전장치의 규격이 적재함의 규격을 초과하지 않도록 하였다. 또한 연속식 반응기 설계를 위해 전처리, 가스화 장치에 feeder를 설치하고 가스화 장치에 Ash Box를 설치함으로써 영농부산물의 투입 속도 조절과 회분, char의 제거를 용이하게 해 한 번에 큰 중량의 영농부산물이 투입되는 것을 방지하도록 하였다. 결과적으로 2.5t 적재함의 적재 중량에 대한 과적 또한 방지할 수 있을 것으로 기대된다.

- 안전성: 안전 조치 기능 - 20점

- 가스화부에 압력계와 온도계를 설치하여 가스화 진행 시 문제상황을 작업자가 즉각적으로 인지할 수 있도록 하였다. 영농부산물 임시 저장부와 합성가스 저장용 가스통에는 압력계와 릴리프 밸브를 설치해 과한 압력이 발생할 경우 스팀 또는 합성가스를 배출하도록 하였다. 또한 소형화를 통해 비, 눈과 같은 기상현상으로 인한 공정 운용 문제와 800~900°C의 반응온도 형성 중에 발생 가능한 화재를 방지하는 방수, 방화 천막의 설치도 용이할 것으로 기대된다.

경제성 분석

- 개발 과제의 경제성은 가스화 대신 소각할 경우와 비교하여 분석하였다. 가연성 폐기물을 소각을 이용하여 처리할 경우, 폐 목재류 1ton 당 250,000원, 식물성 잔재물 1ton당 270,000원에 해당하는 처리 비용이 필요하다. 앞(2.5 생산비용 및 편익 분석)에서 살펴본 바와 같이 가스화의 경우, 하루에 800kg(=(100kg/hr)×8hr)의 바이오매스를 처리한다고 가정했을 때, 약 3.3만원의 이익을 얻을 수 있다. 총 1ton을 처리할 경우에는 약 4만원의 수익을 남길 수 있다. 식물성 잔재물을 처리한다고 가정하였을 때, 가스화의 경우가 소각처리보다 약 31만원/ton 정도의 금전적 이득을 가져올 수 있다.

향후 평가

- 실험실 규모로 실험을 진행한 결과 수소 가스 함량이 8.3~8.4% 로 부피 기준 ) 초기 목표로 했던 것에 비해 만족할 만한 수준에 이르지 못했다. 이러한 문제점을 개선하기 위해 영농부산물 임시 저장부에서 발생한 스팀을 재활용해 가스화부에 주입할 수 있도록 설계를 진행하였고 공기주입량도 수소 가스의 분율을 낮추는 질소의 양을 최소화하는 방향으로 설정하였다. 따라서 실제 장치는 실험실 규모의 가스화 실험보다 더 높은 수소 가스 분율을 보일 것으로 기대된다.

- 또한 메탄 가스 함량이 과하게 추정되었는데, 이는 TCD 와 FID 등의 가스 분석기기를 통해 분석하는 과정에서 나타난 오류로 예상된다. 따라서 생성 가스 성분과 수율의 정확도 향상을 위해서는 반복적인 실험에 따른 데이터 축적이 필요할 것으로 보인다.

- 설계를 위해 실제 2.5t 트럭 모델의 제원을 참고하여 전처리 장치, 가스화 장치, 합성가스 냉각 및 포집 장치, 안전장치의 규격이 적재함의 규격을 초과하지 않도록 하였다. 농로가 좁은 농촌지역에서도 진입하여 농업부산물 처리를 진행할 수 있을 것이라고 예상된다.

- 기술의 실현을 위해서는 정부 및 지자체의 적극적인 지원이 필요하다. 이를 위해 불법 소각의 방지와 청정에너지의 생산을 통한 친환경성과 경제성을 강조한다면 적극적인 참여를 이끌 수 있을 것이라고 예상된다.

참고문헌

- 국가법령정보센터(2013). 목재펠릿 규격, 품질기준

- 김문현, 양원호(2007). 농업폐기물 소각에 따른 대기오염 실태 및 위해성 평가. :한국환경 보건학회지 v.33 no.1, pp. 30 – 35. 김재호(2008). 바이오매스로부터 가스화에 의한 합성가스 제조

- 문태영 외 7. 분산형(소형) 가스화 발전을 위한 가스엔진 적용 가능한 Tar/Dust 동시 제 거 장치. 한국에너지기술연구원. 2017.

- 박수규(2002). 열분해가스화 장치 및 용융부를 갖는 이동식 사체 화장로 장치.

- 박태준(2004), 고체 페기물의 가스화에 의한 에너지 회수 기술

- 벨트란코리아, 벨트란 바이오매스 가스화 시스템, http://beltran.co.kr

- 석현덕 외(2005). 목질 바이오매스 열에너지개발의 경제성분석 한국물가정보. 물가정보 3월호 국가법령정보센터. 에너지이용합리화법시행규칙 별표1

- 송태광. 바이오매스 가스화 기술 현황 분석. 한국원자력안전기술원.

- 오건웅 외(2017). 석탄과 반탄화 바이오매스 혼합연료의 가스화

- 유근배 외 6. 대기오염물질 배출량 산정을 위한 국내 농업잔재물 소각량 추정. 광주과학 기술원.

- 이상천(2010). 바이오매스 가스화와 수소화 공정기술. 세라미스트 v.13 no.2, pp.7 – 31.

- 이종찬(2003). 이동식 소형 바이오매스 가스화 발전. 한국산업기술진흥협회 정현규(2001), 음식물폐기물의 파쇄, 선별장치

- 이재구 외 3. 왕겨 가스화장치. 한국에너지기술연구원. 2009.

- 맞춤형 바이오 매스 가스화 히터 제조업체 및 공급 업체 - 자동, 환경, 고효율 - GreenVinci (vincigenerator.com)

- 조우진 외(2015). 기포유동층에서 수증기 및 소성된 백운석 첨가에 의한 바이오매스 가스화의 영향

- 홍성구(2012). 연료용 합성가스 생산을 위한 바이오매스와 폐플라스틱의 혼합가스화

- 한국개발연구원 공공투자관리센터. 환경분야 편익산정방안에 대한 연구.

- 해표산업, 바이오매스 가스화 장치, http://www.sunbrand.co.kr/

- Yaning Zhang 외(2023). Experimental microwave-assisted air gasification of biomass for syngas production

- Yim H 외(2023). Hydrogen generation from gasification of woody biomass upon acid mine drainage sludge as a novel catalyst under an air medium.