강철의 솔라리스

프로젝트 개요

기술개발 과제

국문 : 태양광 폐 패널의 재활용을 통한 유가금속의 회수 및 환경부하 저감

영문 : Recycling valuable metals and reducing environmental load through recycling solar photovoltaic panels

과제 팀명

태양광 폐 패널의 재활용을 통한 유가금속의 회수 및 환경부하 저감

지도교수

장*일 교수님

개발기간

2018년 9월 ~ 2018년 12월 (총 4개월)

구성원 소개

서울시립대학교 환경공학부·과 20138900** 조*우(팀장)

서울시립대학교 환경공학부·과 20138900** 배*용

서울시립대학교 환경공학부·과 20138900** 한*우

서론

개발 과제의 개요

개발 과제 요약

◇ 과거에는 폐기물을 잘 처리하는데 초점이 맞춰져 있었다면 이제는 폐기물 발생자체를 줄이는 자원순환에 초점이 맞춰지고 있다.

◇ 우리나라는 광물자원의 90%를 해외에서 수입하여 원자재 수입량이 하루 평균 1조원에 이른다(2013년 환경부 기준).

◇ 자원순환이 이루어지면 원자재 수입량을 감소시켜 자원의 해외의존도가 줄어들 것으로 기대된다.

◇ 태양광 발전 산업은 빠르고 안정적인 성장률을 보이고 있으며 앞으로도 지속적으로 성장할 것으로 예상된다. 에너지 발전 규모 또한 차세대 대체에너지로 불릴 만큼 발전량이 적지 않다.

◇ 평균수명이 20년 내외인 패널의 폐기물화는 빠르게 증가하고 있다. 세계 폐 태양광 패널의 발생량은 2016년, 2020년과 2030년에 294,000톤, 950,000톤, 2,500,000톤에 도달할 것으로 보이다. 한국의 폐 패널 발생량은 2016년 39톤, 2022년 1,612톤, 2027년에는 5,802톤에 달할 것으로 전망된다.

◇ 현재 폐 태양광 패널은 체계화된 조치가 없이 전량 매립 또는 소각된다. 폐기물을 매립비용은 1톤 당 대략 3~4만원이며 소각비용은 1톤 당 대략 1만원 이다.

◇ 태양광 패널에는 알루미늄, 유리와 같이 재활용이 원활한 물질뿐만 아니라 은, 실리콘과 같은 분리추출이 난해하지만 가치가 높은 유가물질이 포함되어있다.

◇ 이러한 태양광 폐 패널의 재활용 시스템이 잘 갖추어 진다면 국내의 폐 패널에 대한 경제적인 이득을 얻고 환경적 부담은 덜 수 있을 것 이다.

개발 과제의 배경

◇ 자원순환사회의 필요성 대한민국은 광물의 90%, 에너지의 97% 정도를 국외에서 수입해야 한다. 2013년 원자재의 전체 수입량은 하루 평균 약 1조 원이다. 이는 대한민국 주류 수출품 철강, 반도체, 자동차 등의 1일 평균 수출액 을 합친 5,500억 원의 약 두 배이다. 대량으로 생산하고 대량으로 소비 그리고 폐기하는 것이 대부분인 현재의 자원순환계에서는 직면한 환경 · 자원 · 에너지 위기를 해결하기에 어려움이 있다. 그렇기 때문에 생산 · 유통 · 소비 · 폐기 등 모든 부분의 폐기물 발생을 감량하고 생성된 폐기물과 재활용이 가능한 것을 다시 생산계로 되돌려 천연자원과 에너지의 사용을 감량하는 “자원순환사회”의 변경이 필요하다. 자원순환사회의 변경이 되면 순환자원의 이용이 증가되어 천연자원 이용을 대신하여 자원의 해외의존도가 감소될 것으로 기대된다. 재활용량이 연간 약 1천만톤 증가하여 1.7조원의 또재활용 시장이 창출되고, 약 11,000여개의 일자리 또한 생성되는 경제적 효과가 예상된다. 한 환경적으로도 재활용 가능자원의 직매립 제로화를 통해 매립지 수명이 20년 이상 연장되고, 매립 · 소각 물질이 감량됨에 따라 환경오염을 예방 할 수 있을 것으로 기대된다.

◇ 태양광 발전 산업의 지속적인 성장 재생에너지의 수요는 환경이 중시하는 전 세계의 정책 흐름과 지속가능한 에너지를 꿈꾸는 민간, 기관 소비자들에 의해 증가하고 있다. 탄소배출이 전혀 없는 태양광 발전과 비슷한 목적성을 가진 풍력발전의 경우 민간이 진입하기 힘든 규모를 지니고 있다. 그래서 민간 소비자를 유도해 그 수요를 늘리기가 쉽지 않은 구조이다. 반면 세계 태양광 발전 산업은 빠르고 안정적인 보급률을 보이며 지속적으로 성장할 것으로 예상된다. 태양광은 빠르게 성장할 것으로 예상되어 차세대 대체에너지로 불릴 만큼 상당한 양의 발전규모를 가지고 있다. 태양광 발전에 쓰이는 전지의 경우 재료와 공정에 따라 크게 결정질 실리콘, CdTe, 박막형 등의 형태가 있고 2000년대 초반 태양광 패널 도입의 1세대가 실리콘재였기 때문에 현재 유럽을 비롯한 대부분의 국가에서는 결정실 실리콘재 태양전지가 주를 이루고 있다.

우리나라도 이런 흐름에 따라 태양광 발전시설에 대한 보급을 늘리고 있다. 우리나라는 2015년 설체랑 1.1GW수준으로 세계 7위를 당성하였도 2017년 기준으로 국내 태양광 발전설비는 5.7GW규모 (총 재생에너지 발전용량의 30%에 해당) 신 재생 에너지원중 가장 큰 성장률을 보이고 있다. 또한 재생에너지 이행계획(2030년까지 총 53GW 신규설비 보급 목표)에 따라 태양광 설비가 많이 늘어날 것으로 예상된다.

◇ 폐 태양광 패널의 국내외 누적 태양광 산업의 발전 속도는 빠르다. 태양광 발전의 가장 핵심푸품은 태양광을 에너지로 바꾸는 태양광 패널이다. 이변이 일어나지 않으면 태양광은 무한한 자원이다. 그러나 태양광 패널은 수명이 있다. 시간이 지나면 폐기물화 될 수 밖에 없다. 수명이 다된 패널은 폐패널이라고 한다. 대체로 평균수명은 20년 정도이다. 그 수명을 결정하는 원인은 봉지재에 의한 박리, 전극부식 유리파손, 황변등의 수명단축 원인이 존재한다. 평균수명이 20년 남짓인 패널의 폐기물화는 빠르게 증가하고 있다. 폐 태양광 패널의 발생량은 2016년, 2020년과 2030년에 294,000톤, 950,000톤, 2,500,000톤에 도달하는 양이다. 한국의 폐 패널 발생량은 2016년 39톤, 2022년 1,612톤, 2027년 5,802톤으로 전망된다. 국내에서 RPS(신재생 에너지 공급의무화제도)를 추진하고 신재생에너지를 강조하는 추세 속에서 태양광 설비용량은 6배이상 늘어날 것이고 모듈가격의 하락세를 통해 패널양도 증가하게 될 것이다

◇ 폐 태양광 패널의 환경적 부담

1. 유휴부지 발생 국내의 폐 태양광 패널은 공식적인 법률 및 지침이 없어 설치한 패널을 큰 해결없이 그대로 놔두는 경우가 많다. 100kw발전시설을 갖추기 위해 300평 규모가 필요하다. 그 부지는 철거가 안되면 다른 용도로 사용할 수 없어 땅이 좁은 한국의 나라에는 큰 손실이다.

2. 토지와 해양에 유해물질 유입 구리와 납은 패널의 5%, 0.1%를 구성한다. 태양광 패널의 구성성분의 납, 구리의 유해물질을 처리하지 않고 매립처분을 하면 유해물질이 토지와 해양에 유입되어 토질 및 수질 오염등의 환경적 피해를 초래한다. 지속적으로 농작물이나 인체에 노출되어 악영향을 끼친다. 납은 특히 혈액질환을, 구리는 신경계이상과 간질환들을 일으켜 조치를 취해야한다.

3. 폐기 비용 발생 현재 폐 태양광 패널은 일정한 조치가 없이 전량 매립 또는 소각이다. 폐기물을 매립하면 드는 돈은 1톤 당 3~4만원이며 소각할 때 드는 돈은 1톤 당 1만원정도이다. 매립이나 소각이 되는 폐기물은 그 가치를 다하고 내용물을 다시 활용을 못하는 경우가 많은데 태양광 패널은 사용할 수 있는 가치가 있어서 다음과 같이 처리하는 것은 부적절하다. 이런 처리과정이 해결되지 않아 2020년대부터 급속히 증가해 매년 약 3000톤이 넘는 폐 태양광 패널을 그저 매립 ,소각할 시 막대한 비용이 발생한다.

4. 경제적 손실 태양광 패널에는 알루미늄, 유리와 같이 재활용이 원활한 물질뿐만 아니라 은, 실리콘과 같은 유가물질이 구성되어있다. 패널의 구성 중 가장 가치가 높은 은의 경우 약 31g당 약 20달러의 가치를 가지고 있는데 패널 하나당 약 10g에서 20g의 은을 추출할 수 있기 때문에 경제적 가치가 상당하다고 볼 수 있다. 이를 재활용해 원자재업체에 팔거나 재료를 다시 유사 제품군을 제조하는데 활용하지 않고 부지에 방치하거나 매립 처분하는 것은 더 큰 기회비용을 잃는 것이다.

5. 탄소배출 우리나라의 태양광 시장의 90%를 차지하는 250wh 표준 실리콘 태양광 패널을 제작하기 위해서는 750kWh의 에너지가 필요하다. 매번 새로운 패널 제작을 위해 원자재가공부터 완제품 제작에 소모되는 에너지 양은 굉장히 클 것이며 이에 탄소 배출량은 계속해서 증가한다. 탄소배출 그 자체로 환경에 유해한 영향을 끼치는 세계적 환경 이슈이지만 보다 적은 탄소배출량을 달성해 탄소배출권을 통해 이익을 낼 수 있는 기업에게는 새로운 패널 제작으로 인한 탄소 배출 증가가 경제적 이슈로 다가올 것이다.

개발 과제의 목표 및 내용

개발과제의 목표 전 세계적으로 신재생에너지에 투자하는 비용의 절반 이상이 태양광발전에 투자되고 있는 상황이고 앞으로도 태양광발전량이 지속적으로 증가할 것이라는 예측이 나오고 있다. 그러므로 폐기되는 태양광 패널의 양도 점점 증가할 것이라 예상이 되므로 이를 처리하기 위한 기술이 필요하다. 아직까지는 명확하게 개발된 기술은 없으며, 공정 모식도를 기반으로 하여 새로운 기술을 만들고 있다. 현재의 기술로는 태양광 패널의 유리와 알루미늄은 적절하게 회수되고 있으나, 실리콘과 금속은 모두 건설폐기물로서 매립되거나 해외로 수출하고 있는 상황이다.

실리콘의 경우에는 반드시 높은 순도로 추출을 해내야지만 태양광 패널에 재사용 할 수가 있고, 순도가 낮을 경우 합금에 이용할 수는 있지만, 이 때는 원자재 가격이 최대 6배 낮아진다고 한다. 또한 금속 중 은과 구리는 반드시 회수가 되어야 하는데, 은은 패널의 구성요소 중 가장 경제적 가치가 높은 금속이고, 구리는 처리하지 않고 매립할 경우에 인체에 노출이 되면 건강상의 영향을 끼칠 수 있는 물질이기 때문이다. 그러므로 우리는 고순도의 실리콘을 추출할 수 있는 기술을 이용하여 새로운 태양광 패널 제작 시에 제작비용을 낮추고, 또한 인체건강에 악영향을 끼칠 수 있는 물질이 무심코 버려지는 것을 방지해야한다.

개발과제의 내용 알루미늄 프레임과 유리의 경우 비교적 간단한 물리적 공정에 의해 분리되어 비용이 낮고 회수율이 높은 간단한 공정들이 존재한다. 공정에 따라 회수율과 순도의 차이가 큰 실리콘과 금속추출에 해당하는 기술들을 도입해 보려고 한다.

◇ 실리콘 추출 공정 종류

1. 패널 분쇄 후 리칭: 분쇄된 패널에서 유리를 제거하고, 패널을 질산에 용해하면 실리 콘 성분은 아래로 가라앉게 된다. 그 후 실리콘을 필터링하여 추출하고, 추출된 실리콘은 물을 이용하여 세척하면 순도가 높은 실리콘을 얻을 수 있다.

2. 샌드위치 연소 후 리칭: 이 또한 질산을 이용한 리칭을 통한 추출 기술이지만, 분쇄를 하지 않고 유리가 제거된 샌드위치를 연소시켜 재 형태로 만든다. 이 재를 질산과의 반응을 통해 실리콘을 추출하고 물로 세척하여 순도가 높은 실리콘을 얻을 수 있다.

3. EBMS(Electron Beam Melting System): 이 기술을 이용하면 기존 습식 제련 방식의 문제인 알루미늄과 주석 및 인 성분도 제거할 수 있기 때문에 99.999998%의 고순도 실리콘 디스크를 추출할 수 있고, 이 실리콘을 사용하면 태양광 패널 제작에도 재사용 할 수 있다.

◇ 금속 추출 공정 종류

1. 전기분해: 실리콘을 추출하면 그 뒤엔 금속 성분이 남는데, 구리와 은을 추출하기 위해서는 각각 다른 전압이 요구된다. 구리의 경우에는 200V, 은의 경우에는 100V의 전압이 필요하므로 각각 따로 추출이 가능하다.

2. MSA 화학공정: 용해하지 않은 온전한 형태의 샌드위치를 술폰산 화합물 성분과 반응시킨 후, 그 용액을 염산과 반응시키면 은 성분이 염화은의 상태로 침전된다. 은은 염화은의 75%를 구성하고 있기 때문에 아주 높은 농도의 은을 추출할 수 있고, 또한 남은 술폰산 화합물은 재사용이 가능하다.

관련 기술의 현황

◇ 실리콘 추출 기술의 종류

(1) 질산용해 분쇄된 패널을 유기용매에 용해할 경우 실리콘 성분은 아래로 가라앉게 되어 필터링을 통해 추출할 수 있다. 추출된 실리콘은 물로 세척작업을 거쳐 순도를 높인 후 재사용할 수 있게 된다.

(2) 회분 형태에서의 추출 재 형태에서 실리콘을 추출하는 방법은 이러하다. 초기 단계는 가성 소다를 사용하여 규산이 포함된 재에서 실리콘을 추출한다. 이 반응은 180 ~ 200 ℃ 범위와 압력 및 6 ~ 8 기압 범위의 압력에서 수행된다.

제 2 단계에서는 실리콘을 황산을 사용하여 침전시킨다. 이 단계는 황산의 첨가 속도 및 중화제에서의 반응 질량의 온도를 조절해야한다. 온도는 90-100 ° C의 범위이며 압력은 정상 대기압이다.

반응물의 물리적 화학적 성질이 급하게 변할 수 있으므로 산성 조건에 도달 할 때까지 황산을 천천히 첨가한다. 산성 조건에 도달하면 규산나트륨에서 실리콘은 거의 완전히 침전된다. 그 후 황산나트륨 용액 중의 실리카의 백색 침전물을 수득한다.

(3) EBMS 이 기술을 이용하면 기존 습식 제련 방식의 문제인 알루미늄과 주석 및 인 성분도 제거할 수 있기 때문에 99.999998%의 고순도실리콘 디스크를 추출할 수 있고, 이 실리콘을 사용하면 태양광 패널 제작에도 재사용할 수 있다.

(4) 물리적 실리콘 추출 실리콘층과, 실리콘층의 양면에 있는 EVA층을 포함하여 구성된 폐 태양광 모듈을 EVA층의 유리전이온도 이하로 일정 시간 동안 유지시켜 EVA층의 탄성계수가 560N/㎟가 되도록 하는 냉각단계와 상기 냉각된 폐 태양광 모듈의 EVA층을 실리콘 층으로부터 물리적으로 당겨 분리하는 분리단계를 포함하여 구성된다.

◇금속 추출 기술의 종류 (1) 전기분해 실리콘을 추출하면 그 뒤엔 금속 성분이 남는데, 구리와 은을 추출하기 위해서는 각각 다른 전압이 요구된다. 구리의 경우에는 200V, 은의 경우에는 100V의 전압이 필요하므로 각각 따로 추출이 가능하다.

(2) MSA 화학공정 용해하지 않은 온전한 형태의 샌드위치를 술폰산 화합물 성분과 반응시킨 후, 그 용액을 염산과 반응시키면 은 성분이 염화은의 상태로 침전된다. 은은 염화은의 75%를 구성하고 있기 때문에 아주 높은 농도의 은을 추출할 수 있고, 또한 남은 술폰산 화합물은 재사용이 가능하다.

관련 기술의 현황 및 분석(State of art)

- 전 세계적인 기술현황

◇ 해외패널 리사이클링 기술 종류

중국 (1) 패널에서 은을 추출하는 기술 수산화 나트륨 용액의 사용으로 알루미늄층을 제거하고 은을 추출하기 위해 유기산과 과산화수소의 혼합 용액에 의해 거르는 것을 실시하고, 실버 파우더를 획득하기 위해 은을 전기 분해하고 고청정도 실리콘 물질을 획득하기 위해 플루오린화수소산을 가진 불순물을 제거하는 결정질 실리콘 태양광 패널로부터의 태양광 전지를 제거하는 것

(2) 비-산 매체로 은을 추출하기 위한 방법 태양광 전지 칩의 알루미늄이 잘 리사이클링 되도록 알루미늄을 산성 용액이 아닌 수산화 나트륨 용액의 사용하고, 알루미늄이 제거된 태양광 전지 칩은 칩에 있는 은이 추출될 수 있도록 산소를 가진 염 용액을 사용하여 추출한다.

이탈리아 (1) FRELP 프로젝트 (폐 패널 전체기술) 폐모듈에서 알루미늄프레임과 정션박스를 수동 분리 및 회수한다. 이후 폐모듈에 존재하는 EVA(ethylene vinylacetate)를 열적공정으로 우선 연화(softening)시켜 유리와 EVA가 포함된 셀로 분리한다. 분리된 유리는 전량 회수하며, EVA가 포함된 셀은 질소분위기에서의 열분해 공정으로 EVA와 셀을 각각 분리/회수된다. 이때 EVA의 일부는 액화시켜 다시 새로운 EVA로 만들고, 일부는 열회수용으로 사용된다. Si의 경우 회수된 셀에서 침출공정을 통해 회수되며, 기타 금속들은 침출액으로부터 여과 및 전기분해를 통해서 회수된다.

미국 (1) CdTe 태양광 모듈 재활용 기술 박막 태양광 모듈은 유리의 무게 분율이 약 98%로 대부분을 차지하고 있어, 2%밖에 안되는 고가의 반도체 소재를 선택적 침출시킨 후 재석출시키는 공정 적용이 용이하다. 박막모듈제품을 먼저 2회에 걸쳐 4-5mm 정도의 조각으로 잘게 분쇄한 후, 황산과 과산화수소 혼합산에 침지시켜 박막의 반도성 소재만을 선택적으로 용해시킨다. 진동 스크린에 의한 고액분리를 통해 고상의 유리와 액상의 침출액을 분리한 후, 침출액의 pH를 상승시켜 반도성 소재 기반의 케이크를 만들어 회수한다. 회수한 소재는 고순도화 전문공장(예 .5NPlus/5NPV)으로 이동시켜 다시 CdTe 박막증착용 소재로 재탄생한다.

일본 (1) 모듈 분리기술 키타큐슈 FAIS는 NEDO 재원으로 5엔/W을 목표로 2011년부터 5년간 건식 공정 기반의 연속식모듈 분리기술을 개발하여 파일롯 규모(12MW/연 처리규모)의 설비를 구축하였고 동선을 최소화한 구체적 레이아웃을 제시하는 등 상당 수준의 기술력을 이미 확보하고 있다. 기존처럼 열처리 또는 화학약품 처리에 의해 셀과 강화유리를 분리하는 것이 아닌 Hot Knife에 의해 물리적으로 분리한다. 이후 200℃ 이하의 온도에서 EVA를 액화시켜 셀을 회수하는 기술이다. 회수한 셀은 주석합금을 기반으로 Si과 타 금속을 각각 분리하여 회수하는 후속공정을 수반한다

- 특허조사 및 특허 전략 분석

특허공개번호 기술 분야 내용 요약 공고일자

10-0904896 EBMS 전자빔 레지스트가 도포된 기판을 준비한 후 기판의 패턴을 형성하고자 하는 부분에 전자빔을 조사하고 전자빔이 조사된 기판을 제1 현상액에 노출시켜 현상한다. 그리고 제1 현상단계에서 전자빔 레지스트 상에 형성된 불순물을 에칭하고 에칭된 기판을 제2 현상액에 노출시켜 현상한다. 본 발명에 따른 방법으로 전자빔 레지스트를 현상하면 상당한 양의 전하가 공급된 전자빔 레지스트를 현상하는 것이 가능하게 되어 최소 배선폭이 10nm이하의 크기를 갖는 고밀도 패턴을 형성할 수 있다.

2009년 06월29일 10-2013-0129815 EBMS 전자빔의 에너지를 용이하게 조절할 수 있고 듀얼 에너지 가속기의 전자빔 에너지를 용이하게 조절할 수 있는 전자빔 발생장치를 제공한다. 전자빔 발생장치는, CNT실(yarn)을 전자빔 방출 소스로 사용하여 전자빔을 발생시키는 전자빔 발생부, 상기 전자빔이 입사되어 가속되는 가속관 및 고주파를 발생시키고, 상기 전자빔 발생부와 상기 가속관에 각각 고주파를 인가하되, 상기 전자빔 발생부와 상기 가속관에 서로 다른 파워를 갖는 고주파를 인 가하는 고주파 발생부를 포함하여 구성된다.

2013년 11월29일 10-2004-0034427 질산용해 본 발명은 물, 질산 및 불화수소산을 함유한 에칭액을 사용하여 실리콘의 습식화학적처리를 하는 방법에 관한 것이며, 에칭액은 먼저 실리콘의 습식화학적처리에 사용되기전에 질소산화물(NO x)의 투입을 통하여 활성화 된다.

2004년 04월28일 10-1606649 회분에서 추출 합금의 실리콘을 추출하여 순도가 높은 실리콘 분말로 형성하는 실리콘 분말의 제조방법에 관한 것으로, 용융된 알루미늄-실리콘 합금을 원심 분리하여 실리콘 폼(foam)를 추출하는 단계, 폼(foam) 형태의 실리콘을 산 용액으로 세척하고, 표면에 융착된 타 성분들을 제거하여 플레이크(flake) 형태로 형성하는 단계, 상기에서 타성분이 제거된 플레이크는 에틸알콜로 초음파 세척하는 단계, 상기에서 세척된 플레이크를 분쇄하는 단계, 상기에서 분쇄된 실리콘 입자를 에틸알콜에 혼합하여 세척 및 부유시키는단계, 및 상기에서 분리된 실리콘 입자를 건조시켜 분말화시키는 단계를 제공한다.

2016년 03월28일 10-2013-0099948 전기분해 전자 구성요소를 재활용하는 방법으로서, 환경 친화적 조성물을 사용하여 상기 전자 구성요소로부터 귀금속 및 베이스 금속을 추출하는 방법이 제공된다. 본원에 기재된 방법 및 조성물을 사용하여 상기 전자 구성요소로부터 적어도 금, 은 및 구리 이온을 추출하여 그들의 각각의 금속으로 환원시킬 수 있다

2013년 09월06일 10-2014-0036273 MSA화학공정 본 발명의 실시예에 따른 태양전지의 은 처리방법은 술폰산과 산화제의 혼합액에 태양전지의 은 전극이 반응하도록 하여 상기 태양전지로부터 은을 분리한다.

특허전략

◇ 폐 패널 리사이클링 시스템의 경우, 위 특허들을 이용하여 폐패널의 대부분을 재활용하도록 설계. ◇ 각 공정 마다 최적으로 보이는 공정을 선정하여 전체 리사이클링 효율화.

- 기술 로드맵

시장상황에 대한 분석

- 경쟁제품 조사 비교

◇ 금속 재활용 기술 시장 폐 패널을 전문적으로 재활용하는 업체가 갖추어지지 않아 폐패널에 포함된 비철금속들에 대한 재활용 공정 시장들을 조사하였다.

Loser Chemie (독일 화학회사) 은추출 장점 적은 은을 추출하면서도 에너지와 비용을 절감할 수 있는 방법 메탄술폰산합인 H-OSO2R을 사용해 은을 추출하는 공정 방식

단점 폐 패널에 소량만을 차지하는 은에 한정된 추출기술임

한국에너지기술연구원 실리콘 추출 장점 한국에너지기술연구원이 연구 중인 EBMS기술로 기존 습식 제련 방식에서 문제가 되었던 알루미늄과 주석 성분뿐만 아니라 인 성분 역시 제거할 수 있어 99.999998%의 높은 순도의 실리콘 디스크를 추출할 수 있다. 단점 아직 상용화 단계에 도달하지 못하였다.

대양산업금속추출 (실리콘, 구리) 장점 광범위한 비철금속을 구분하고 많은 양의 폐기물을재활용 할 수 있다.

단점 폐 패널에 대한 전문 공정이 아님

토리콤 귀금속추출 장점 귀금속 회수장치에 의해 회수된 금속들을 고순도 메탈 및 소재화 제품으로 다시 공급하여 리사이클링 실현

단점 설치면적이 꽤 큰편임

리사이텍구리추출 장점 일측에 보일러가 장착된 반응기와, 상기 하단부가 상기 반응기에 통하도록 연결되고, 상방으로 경사지게 형성되어 반응기에서인출된 구리선을 운반하는 컨베이어와, 상기 컨베이어의 상단에 형성된 타격기로 구성되는 용해장치; 상기 용해

단점 용융으로 인한 오염증기의 발생

- 마케팅 전략 제시

SWOT 분석

강점(Strength)

- 폐 패널만을 위한 재활용 시스템 사용

- 2020년 이후로 늘어날 폐패널에 대한 대비

- 유가금속, 재생산, 매립감소, 유휴부지 감소로 인한 경제적 파급효과

약점(Weakness)

- 여러 공정의 결합으로 인한 일관성 결여

- 법안 통과 전까지 패널의 회수량 미확보

기회요인(Opportunity)

- 국내 자원재생 시장의 성장 추세

- 폐 패널 수량의 성장 추세

- 원자재 가격의 지속적 상승

- 신재생 에너지 중 태양광 산업 비중의 증가

- 실리콘 폐 패널 비중의 감소 확률 존재

위협요인(Threat)

- 실리콘 폐 패널 비중의 감소 확률 존재

- 폐 패널의 분류 미흡

개발과제의 기대효과

기술적 기대효과

국내 폐 태양광 패널의 처리 및 처분에 관한 법이나 지침은 아직 마련되어 있지 않은 상태이다. 다만 신에너지 및 재생에너지 개발•이용•보급 촉진법 일부개정 법률안이 발의되어 있는 상황이고 이와 맞물려 제안기술이 활용된다면 아직 방치되어 있던 폐 패널들로부터 자원도 회수할 수 있으면서 누적되고 있는 유휴부지를 다시 에너지 생산 산업에 활용할 수 있을 것이다. 250W 생산 모듈 1개를 제작하는데 소모되는 전력량은 약 750kWh인데, 같은 모듈 내 소재를 회수하는데 필요한 전력은 약 5kWh이다. 따라서 제안기술이 개발되면 모듈을 제작할 때마다 원자재를 새로 수입할 필요가 없어 환경적은 물론 경제적으로도 유익할 것이다.

경제적, 사회적 기대 및 파급효과

2022년 국내 폐 패널 발생량은 1,622톤에 달할 것으로 추정된다. 발생량 전량을 제안기술로 처리가 가능하다고 할 때 유리와 커넥터를 제외한 유가금속의 추출량은 은이 0.859톤, 구리가 1.849톤에 달할 것으로 관측되며 알루미늄은 4.379톤, 실리콘은 59.203톤까지 추출이 가능할 것으로 보인다. 따라서 1,622톤을 전량 처리시에 발생되는 순수 매립량은 32.44톤으로 약 98%까지 감소될 것으로 전망된다. 따라서 제안기술이 개발되면 폐패널의 매립량 감소로 매립 시 소요될 약 6500만원을 약 130만원까지 절감시킬 수 있다.

기존 폐 패널은 전량 매립 되거나 소각되었다. 이때 환경으로 배출되는 중금속이 수계와 토양계에 환경적 부담을 초래한다. 제안기술은 폐 패널로부터 톤당 1.14kg의 구리를 추출할 수 있다. 따라서 제안기술을 활용하면 환경에 유출되는 중금속을 저감시켜 환경 부담을 줄일 수 있다.

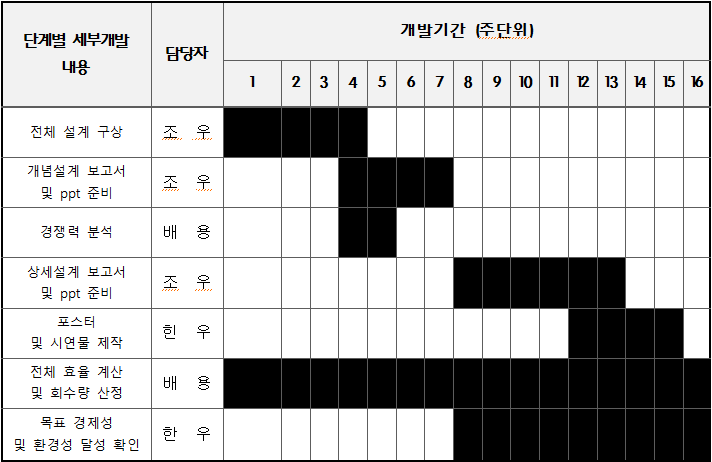

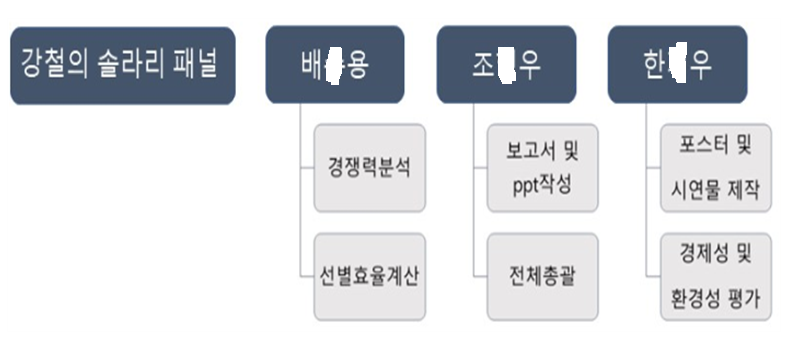

기술개발 일정 및 추진체계

개발 일정

구성원 및 추진체계

설계

설계사양

제품의 요구사항

1 실리콘의 자원순환 효율 증강 D 중요도 : 大

2 구리 및 은 등 유가금속의 회수 효율 증강 D 중요도 : 大

3 패널의 폐기량 최소화 D 중요도 : 大

4 재활용 시스템의 용량 W 중요도 : 中

5 재활용 시스템 외관의 심미성 W 중요도 : 小

설계 사양

QFD (Quality Function Deployment, 품질기능전개)

◇1단계(고객확인) - 본 제품을 구입할 주 고객층은 태양광 폐 패널을 수거할 국가의 지자체 또는 민간 재활용업체이다. 현재는 폐 태양광 패널이 적절한 규제나 법령이 없어 무분별하게 매립되고 있지만 곧 폐 패널 수거를 위한 법제화가 진행되고 있어 국가 지자체가 이를 처리하려 제품을 구매할 수 있으며 또한 민간 재활용업체에 폐 태양광에 함유된 여러 물질들의 경제성이 홍보된다면 재활용 업체들 또한 이를 재활용하여 수익을 얻기 위해여 본 제품을 구매할 주체가 될 수 있다.

◇2단계(고객의 요구조건) - 폐 태양광 패널의 유가물질을 회수할 수 있는 기술력을 필요로 한다. - 본 제품을 가동함에 있어서 폐기물로 처리되어야 하는 양을 최소로 하여야 한다. - 초기 투자비용이 폐 태양광 패널에 구성된 물질을 통해 회수 될 수 있는지 확인 할 수 있어야 한다. - 여러 공정을 통한 결합이 안정하고 안전한지 확인하여야 한다. - 폐 태양광 물량과 처리산업에 대한 전망을 확인해주어야 할 필요가 있다.

◇3단계(요구조건에 대한 상대적인 중요도 결정) - 고객의 요구조건 각각에 1부터 5까지의 가중치를 부여한다.

◇ 4단계(경쟁사 제품 확인 및 평가)

- 폐 패널만을 전문적으로 재활용하고 있는 업체는 알려져 있는 것이 없으므로 현재 시중의 금속 재활용 시장에서 폐 패널에 포함된 물질을 재활용하는 업체들에서 사용하는 방법들과 우리의 경쟁력을 비교분석해 보았다.

- Loser Chemie사에서 사용하는 MSA공법을 이용한 은 추출법은 은의 추출은 가능하지만 그 외의 금속을 추출 할 수는 없었다.

- 한국에너지 기술연구원에서 개발한 EBMS기술을 이용한 실리콘 추출기법은 고순도의 실리콘을 추출할수 있는 장점이 있지만 아직 상용화 단계에 이르지 못했으며 대용량처리에는 부적합 하였다.

- 대양산업에서 사용하는 실리콘과 구리를 추출하는 방식은 광범위한 비철금속을 재활용 하는 방식이지만 폐 패널만을 전문적으로 다루지는 않기 때문에 물리적 전처리를 하지는 않았다.

- 토리콤에서 사용하는 회수장치는 금속들을 고순도로 소재화 할 수 있으나 설치면적이 큰 편이었다.

- 리사이텍에서 사용하는 구리추출 기법은 구리추출에 특화되어있으나 오염증기가 발생한다는 단점이 있다.

- 유가물질 회수 기술력에서는 자사제품은 L기업과 한국에너지 기술원 그리고 토리콤에 비해서는 떨어지는 것으로 평가하였다. L기업은 은 추출에 대하여는 고순도 추출을 한국에너지 기술원은 전자빔 용해를 통한 여러 금속의 정확한 물리적 분리를 토리콤은 전해회수를 통한 고순도 비철금속의 분리를 한다. 그러나 대용량의 폐 패널의 실리콘과 구리를 회수하기에는 적합하지 않다고 판단하였다.

- 폐기물량 최소화에서는 L기업은 은 추출에 대해 순환방식으로 폐기물이 없고, 한국에너지 기술원의 전자빔기술은 높은 온도에서 나오는 폐기물 외에는 없으므로 높게 평가하였다. 그러나 나머지 기업에서는 패널만을 다루는 것이 아니고 여러 재활용품을 대상으로 하여 처리전과 후의 양이 일정하지 않아 평가하지 않았다.

- 초기 투자비용과 이윤은 상용화가 되지 않은 두 기업을 제외하고 매출액을 기준 산정하였다.

- 공정안정성은 상용화되고 있는 3개 기업을 높게 평가하였고, 개발단계의 L기업과 기술원을 조금 낮게 설계 및 제안 단계인 자사제품을 아직 낮게 평가하였다.

- 폐 패널의 전망 및 처리 필요성을 확인해주는 것은 패널을 위해 기술을 개발하고 조사를 하고 있는 두 기업을 높게 평가했다. 그리고 패널 전문 기술이 아닌 3기업은 평가할 수 없었다.

◇ 5단계(설계변수)

앞으로 개념부터 상세설계까지에 필요한 설계의 변수들이다.

설계변수

공정 효율성

공정 결합성 및 안정성

태양광 폐 패널양

폐 패널 구성물질

◇ 6단계(고객요구조건과 설계변수 사이의 상관정도)

고객요구조건의 중요도와 설계변수와의 관련성을 확인하여 숫자로써 나타낸다.

◇ 7단계(설계변수의 목표)

설계 변수들과 고객의 요구조건사이 관련성을 숫자로 표기한 만큼 설계변수에 중요도를 두어 설계한다.

설계변수 공정 효율성 12 공정 결합성 및 안정성 15 태양광 폐 패널양 6 폐 패널 구성물질 5

◇ 8단계(설계변수들 사이의 관련성) 설계변수들 사이의 관련성은 공정효율성-공정결합성 및 안정성 과 태양광 폐 패널양-폐 패 널 구성물질로 나뉜다. 선정될 각 공정의 효율에 따라서 그 다음 공정의 선정과 안정성에 관련이 되어있기 때문이다. 태양광 폐 패널 양과 구성물질 양은 공정 전체의 용량에 연관되 어 있고, 회수되는 물질들의 총량을 계산하는 주요 변수이다. 이것은 곧 회수 물질로써 발 생하는 경제적 이득과도 상관이 있다.

개념설계안

물리적 공정 정션박스 및 알루미늄 프레임 분리 공정 정션 박스는 패널 뒷면의 상단 근처에 위치한 작은 방수 케이스이다. 패널과 케이블을 연결하는 지점이며 일부 셀이 음영되거나 오염되면 발생하는 전류의 역류를 방지하는 데 필요한 바이패스 다이오드가 들어있다. 일반적으로 패널 하나당 하나의 정션박스가 장착되어 있으며 고장 시 교체를 위해 탈부착이 가능하다.

알루미늄 프레임은 셀을 수용하는 라미네이트 섹션의 가장자리를 보호하고 태양광 패널을 제 위치에 장착하기 위해 사용되며 패널의 외각을 감싸는 구조를 가지고 있다. 패널 제조사에 따라 서로 다른 강도와 강성을 가지기도 하며 모서리 부분을 나사로 연결하여 고정한다. 정션박스와 알루미늄 프레임 모두 물리적으로 쉽게 분리가 가능하다. 정션박스는 고장 시 교체를 위해 탈부착이 가능한 구조이며 알루미늄 프레임은 나사로 고정된 구조이기 때문에 폐 패널로부터 비교적 단순한 공정으로 분리가 가능하다.

유리 추출 공정 태양광 패널의 전면 유리 시트는 우박 혹은 공기 중 부스러기 및 먼지로 인한 날씨와 충격으로부터 태양광 셀을 보호하는 역할을 한다. 태양광 패널에 사용되는 유리는 일반적으로 3.0 ~ 4.0mm 두께의 고강도 강화유리로 기계적 부하 및 극심한 온도 변화에 견딜 수 있도록 설계되어있다. IEC 최소 표준 충격 시험에서 태양광 패널에 사용되는 유리는 60mph(27m/s)의 속도로 1인치(25mm)의 우박이 충격을 가했을 때에도 견뎌야 한다. 특히 태양광 패널에서 사용되는 유리는 효율성과 성능을 향상시키기 위해 고 투과성 유리로 제작되는데 이는 철 함유량이 매우 적고 뒤쪽에 반사 방지 코팅이 되어있어 빛의 손실을 줄이고 광선 투과율이 높다. 태양광 패널에서 유리를 추출할 때 분쇄를 통해 추출하면 다시 매끄러운 판유리 형태로 제작하는데 어려움이 있다. 작은 입자 형태로 분쇄된 유리는 고온에서도 잘 용해되지 않아 이를 이용해 판유리를 만들면 표면이 매끄럽지 못하고 울퉁불퉁해지게 된다. 그렇기 때문에 분쇄된 유리는 판유리 공장에서는 거의 수요가 없다. 따라서 폐 패널로부터 유리를 분리 할 때에 분쇄하지 않고 판유리 형태로 분리하는 것이 유리하다. 알루미늄 프레임을 제거한 폐 패널에서 바로 유리를 분리하는데 유리는 패널과 EVA로 강하게 접착되어 있다. 따라서 유리를 태양광 셀에서 분리하기 위해서 높은 온도처리를 통해서 EVA를 녹인 후 유리를 깨지지 않게 태양광 셀로부터 분리한다. 분리된 유리에는 아직 EVA와 태양광 셀의 조각들과 같은 불순물이 붙어있는 상태이므로 용매제를 이용해 세척하여야 한다.

화학적 공정 실리콘 추출 공정 물리적 공정을 거쳐 유리가 분리된 폐 패널은 태양광 셀만 남게 되고 셀 내부에 있는 실리콘을 추출하기 위해 패널을 연소 시킨다. 이 과정에서 이산화탄소와 회분(재)이 남게 되며 회분에는 알루미늄이 아직 포함되어 있다. 이를 분리해 내기 위해 회분을 잘게 분쇄한다. 알루미늄은 탄성이 있어 회분만 분쇄되고 알루미늄은 분쇄되지 않는다. 분쇄과정을 거친 후 채로 걸러 분쇄되지 않은 알루미늄만 따로 분리한다. 이 후 회분에는 실리콘과 금속(은, 구리 등)만 남게 된다.

회분 내부에 있는 실리콘을 실리카()형태로 추출해 내기 위해 두 가지 화학적 단계를 거친다. 첫 번째 단계는 회분형태의 실리콘을 6-8atm, 180~200℃의 상황에서 수산화 나트륨(NaOH, Sodium Hydrate)과 반응시켜 규산나트륨( Sodium Silicate)을 얻는 과정이다.

이때 얻어진 규산나트륨(, Sodium Silicate)을 1atm, 90~100℃의 상황에서 황산(, Sulphuric acid)과 반응시키면 실리카형태의 실리콘을 추출 할 수 있다.

단 황산을 첨가할 때 급격한 반응으로 인해 반응물의 물리적 화학적 성질이 변할 수 있으므로 산성조건에 도달 할 때까지 황산을 천천히 첨가해야 한다. 산성조건에 도달하면 규산나트륨(, Sodium Silicate)에 있는 거의 모든 실리콘이 침전된다. 그 후 용액 중의 백색 침전물(실리카)을 수득한다.

금속 추출 공정 실리콘을 추출하고 난 뒤 황산용액 안에 남아있는 은과 구리는 전기분해를 이용해 추출 할 수 있다. 중화작업을 거친 후 은과 구리는 각각 100V와 200V의 전압으로 따로 추출 할 수 있다. 은과 구리를 추출한 이후 남은 용액 내부에는 미량의 수산화 금속이 포함되어 있다. 이는 압력여과처리를 통해 걸러내어 최종 부산물로서 처리된다.

이론적 계산 및 시뮬레이션

공정 용량 계산

실리콘 추출 공정 반응조 용량 (침출공정)

1000kg/h 로 태양광 패널이 처리 된다고 할 때 판유리 700kg/h 알루미늄 180kg/h 커넥터 10kg/h, 등을 추출하면 실리콘 추출 공정에 들어오는 태양광 셀의 총 질량은 44kg/h이다. 그 중에 실리콘이 약 80% 은이 2% 구리가 10% 이다. 밀도는 약 2.96 용량을 계산하면 14,864.86=14.86L/hour 이다. 공정가동시간(근로기준법에 따라서 정하였다.)을 8시간이라고 할 때에 들어오는 금속에 따른 공정반응조의 크기는 118.88L 이다. 여유율을 곱하면 178.32L 이다. 넣어야 하는 시약은 68kg/h 과 76Kg/h 이다. 투입할 의 몰농도는 8이고 는 37(70% 질량비) 이다. 따라서 투입할 의 부피는 156.1L/hour이고 의 부피는 32.9L/hour이다. 공정가동시간(근로기준법에 따라서 정하였다.)을 8시간이라고 할 때에 들어오는 시약에 따른 공정반응조의 크기는 1512L 이다. 여유율을 곱하면 2268L 이다. 금속과 시약의 부피를 고려한 공정 반응조의 크기는 2446L이다. 공정의 편의성을 위하여 2500L로 설계하기로 하였다.

금속추출 반응조 용량 위 실리콘 추출 공정에서 44Kg/h에서 알루미늄 2.7kg 여과된 실리콘 36.5kg을 제외하면 산용액에 용해한 금속이 4.8kg/h가 들어온다. 이중 은은 0.528kg/h 구리는 2.4kg/h 납과 주석이 약 0.144kg/h이다. 은의 밀도는 10.49, 구리 밀도는 8.96, 주석은 5.769,납은 11.34이다. 은은 0.05L/h, 구리는 0.267L/h, 주석은 0.024L/h 납은 0.012L/h 이다. 금속추출 반응조에 투입되는 초기 용액의 부피는 실리콘추출 반응조에서 최종적으로 배출되는 용액의 부피와 같다.

중화반응을 위해서는 를 투입할 때 반응식 우항에 KOH가 생성되는 것을 고려하여 pH를 중성으로 맞추기 위해서는 오직 9kg(121mol)의 가 필요하다. 이때 는 고체(파우더) 형태로 투입되기 때문에 반응조에 추가적인 부피를 고려할 필요가 없다. 따라서 금속추출 반응조의 용량은 초기 투입되는 용액의 부피만을 고려하여 2500L로 설계하였다.

시뮬레이션을 통해 패널 1톤에서 프레임 알루미늄 180kg 셀알루미늄 2.7Kg, 실리콘 36.5Kg 구리1.14kg, 은 0.53kg을 추출하였다.

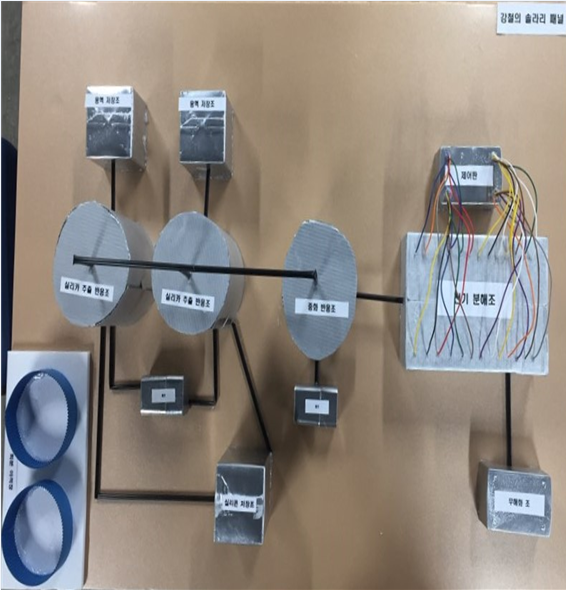

상세설계 내용

열분해에 의해 생긴 실리콘 재(ash)는 질산을 이용한 리칭반응에 의하여 결정질 실리콘과 유기/무기 물질로 나눠진다. 첫 번째 단계는 회분형태의 실리콘을 6~8atm의 압력에서, 180~200℃의 온도로 수산화칼륨과 반응시켜서 규산나트륨을 얻고, 두 번째 단계에서 1atm, 90~100℃의 상태에서 질산과 반응시켜 실리카형태의 실리콘을 추출한다. 질산을 첨가할 때 반응물의 성질이 변할 가능성이 있으므로 천천히 첨가해야 하며, 산성조건이 되면 규산나트륨 중의 거의 모든 실리콘이 침전되서, 침전된 실리카를 수득한다. 위에서 실리카 추출 반응조는 원통형으로 2개의 반응조로 구성하게 하였으며, 각각은 반지름 1m, 높이는 0.8m로 구성한다. 밸브는 유입과 유출을 조절하기 위하여 밸브를 필요 관로마다 설치를 한다. 또한 용액 저장조는 여유율을 포함하여 2268L 이상의 부피로 만들어져야 한다. 그러므로 공정의 편의를 위하여 직육면체 형태로 가로, 세로, 높이를 각각 1.5m, 1.5m, 1m로 설계한다. 또한, 용액 저장조에서 반응조로 용액을 공급할 때는 자연유하의 방식을 이용할 수 있도록 반응조보다 위쪽에 설치한다. 반응조의 바닥은 왼쪽에서 오른쪽으로 기울여지도록 설치하여 실리카 추출물이 오른쪽 아래 바닥으로 모이게 하여 회수하기 쉽게 만든다. 아직 완벽하게 실리카가 추출이 되지 않은 용액을 2번째 반응조로 옮기기 위하여 관을 아래 그림과 같이 설치한다. 경사가 있기 때문에 적절한 동력을 주는 펌프를 설치한다.

실리콘을 추출하고 난 후에 질산용액 안에 남아있는 은과 구리는 서로 다른 전압을 흘려줬을 때, 추출 할 수 있다. 위 사진 중 왼쪽의 원통형 통에 실리콘을 추출한 질산용액이 충분히 유입되고 나면, 더 이상의 유입을 막고 반응조 내에서 중화반응을 시켜준다. 그 후, 100V와 200V의 전압을 내는 전선이 연결된 오른쪽의 직육면체 반응조로 이동한다. 은은 100V, 구리는 200V 쪽으로 모여져 추출하면 된다.

반응조는 실리카가 완전히 추출된 용액이 금속 추출 반응조로 들어가기 전에 용액을 중화시키기 위해 만들어진 것이다. 금속 추출 반응조의 경우 너비와 폭은 1.6m, 높이는 1m로 설정하여 공정의 편의성을 높인다. 또한 뚜껑 부분에 금속을 추출할 수 있게 전류가 흐르는 추출기를 두어, 각각 100v와 200v의 전압이 흐를 수 있게 한다. 추출 반응조 밑의 잔여 용액 저장조는 은과 구리가 모두 회수가 된 후 남은 폐수가 들어가게 되고, 이는 폐수처리공법을 거쳐 배출된다. 또한 금속이 추출되어 붙어있는 추출기는 작업자에 의해 수동으로 꺼내져 금속을 회수시킨 뒤, 적절한 세척을 통하여 재사용하게 된다.

결과 및 평가

완료 작품의 소개

프로토타입 사진 혹은 작동 장면

포스터

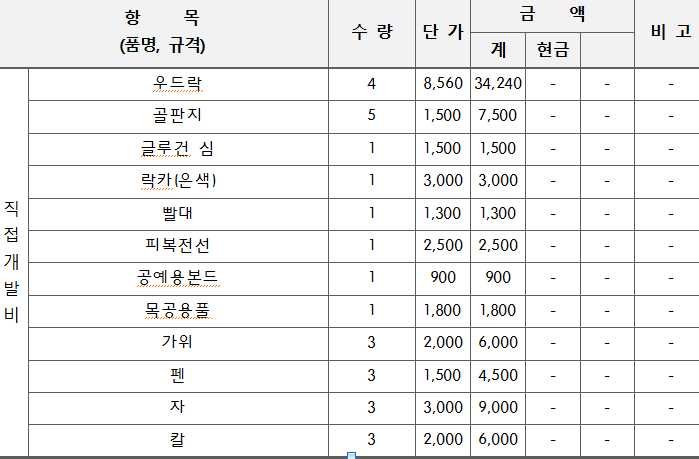

관련사업비 내역서

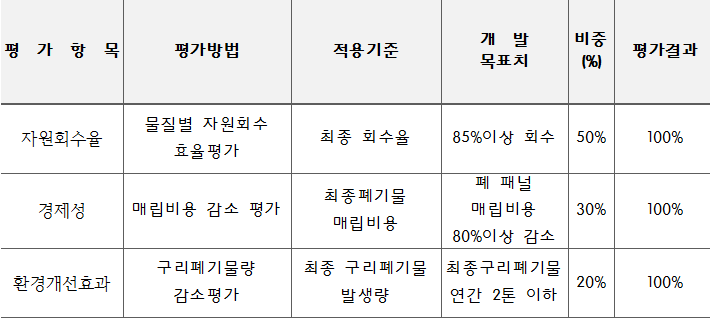

완료작품의 평가

향후계획

플랜트 엔지니어링 프로그램과 업체들을 비교 분석 평가를 진행한다. 플랜트 설비의 초기 투자비용과 산출된 이윤을 토대로 경제성 평가를 진행한다. 서울시의 에너지자립마을 프로젝트를 통해 대량으로 건설된 태양광 페널이 폐기되는 과정에서 적용될 수거계획을 고려해 처리 용량 및 운송수단 이용 평가를 진행한다. 태양광 폐 페널로부터 회수한 자원을 이용하는 산업들을 평가한다. 위에서 평가한 산업들을 기반으로 친환경적인 재생산 계획을 수립 및 평가한다. 추후 사용량이 증가할 것으로 예상되는 perovskite 기반 태양광 패널의 수요를 평가한다. 국제 수요에 발맞춰 Perovskite 기반 태양광 패의 친환경적 처리공정을 수립하고 평가한다.

특허 출원 내용

없음