02분반 1조

프로젝트 개요

기술개발 과제

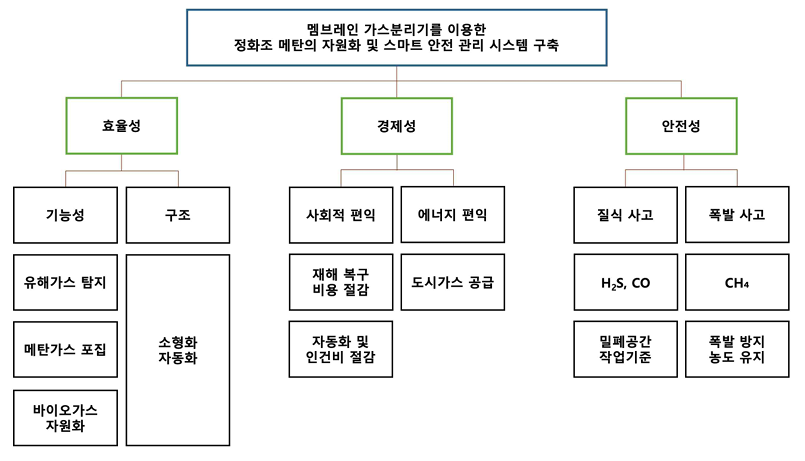

국문 : 멤브레인 가스분리기를 이용한 정화조 메탄의 자원화 및 스마트 안전 관리 시스템 구축

영문 : Resource Utilization of Septic Tank Methane Using Membrane Gas Separators and Establishment of a Smart Safety Management System

과제 팀명

메탄탄후루후루

지도교수

구자용 교수님

개발기간

2024년 9월 ~ 2024년 12월 (총 4개월)

구성원 소개

서울시립대학교 환경공학부 2019890066 조*희(팀장)

서울시립대학교 환경공학부 2019890035 여*형

서울시립대학교 환경공학부 2019890060 정*수

서울시립대학교 환경공학부 2019890063 조*주

서론

개발 과제의 개요

개발 과제 요약

◇ 멤브레인 가스분리 기술을 활용하여 아파트 정화조에서 발생하는 메탄가스를 포집 및 자원화

◇ 포집된 바이오가스의 전처리를 진행하고, 이후 멤브레인을 통해 고순도의 바이오 메탄 획득

◇ 가스 센서와 IoT 기술을 통해 실시간 모니터링 및 위험 상황을 감지

◇ 환경 보호와 안전사고 예방을 동시에 달성하는 통합 시스템 구축

개발 과제의 배경

◇ 여름철 아파트 정화조에서 발생하는 메탄가스로 인한 폭발 사고 발생

여름철에는 높은 기온으로 인해 정화조 내 유기물 분해 속도가 증가하여 메탄가스와 같은 가연성 가스가 다량 발생한다. 이 때 주로 발생하는 메탄가스는 무색, 무취로 축적 시 감지하기 어려워 위험성이 높아진다. 이렇게 정화조 내에 축적된 메탄가스는 적절한 환기나 가스 관리 시스템이 없을 경우 작은 불꽃이나 전기 스파크에도 폭발할 수 있고, 특히 아파트와 같은 밀집된 주거 지역에서는 폭발 사고 시 인명 피해와 재산 손실이 매우 크다.

[여름철 메탄가스로 인한 아파트 내 정화조 폭발 사고 (MBC 뉴스)]

◇ 정화조에서 방출되는 가스로 인한 정화조 청소 작업 중 발생하는 질식사고 발생

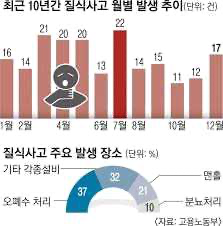

아파트와 밀집 주거 지역의 정화조는 주기적으로 연 1회 이상 청소 작업이 필요하다. 정화조 청소 시 내부에 축적된 유해 가스(메탄, 황화수소 등)가 투입된 작업자에게 직접적으로 노출될 수 있고, 밀폐된 공간에서의 작업은 이러한 위험을 더욱 증가시킨다. 유해 가스에 노출되면 호흡 곤란, 두통, 현기증을 유발하며, 심한 경우 의식 상실이나 사망에 이를 수 있으므로 관리시스템이 필수적이다. 고용노동부 통계자료에 따르면 최근 10년간 질식사고 중 정화조 청소 작업과 같이 밀폐된 공간에서의 오폐수 처리가 37%로 가장 큰 비중을 차지하는 것으로 확인되었다. 이와 같이 유해가스에 노출이 쉬운 정화조 청소 작업에서 고도화된 관리 시스템이 필요하다.

[정화조 청소 도중 질식사 사고 발생 (KBS 뉴스)]

◇ 멤브레인 가스 분리 기술을 활용해 메탄가스를 포집, 경제적 이익 창출 가능성 고려

멤브레인 가스 분리 기술은 특정 가스를 선택적으로 투과시키는 멤브레인을 사용하여 혼합 가스에서 원하는 가스를 효율적으로 분리하는 기술이다. 여름철 정화조에서 발생하는 바이오 가스를 포집해 에너지 자원으로 활용할 수 있다. 포집된 바이오 가스는 멤브레인 가스 분리 기술을 이용하여 고순도 메탄 가스로 분리할 수 있다. 발전용 연료나 산업용 열원으로 사용 가능하며, 이를 통해 에너지 비용 절감과 추가적인 수익 창출이 가능하다. 또한, 메탄 가스는 강력한 온실가스로 대기 중 방출 시 지구 온난화를 가속하므로 메탄 가스를 포집하여 활용한다면 환경 보호에도 기여할 수 있다.

◇ 스마트 안전 관리 시스템으로 실시간 모니터링 및 사고 예방과 환경 보호 도모

IoT 기술과 센서 기술의 발전으로 다양한 환경 시설에서 활용 가능성이 높아지고 실제 활용 사례도 늘었고, 정화조와 같은 시설에도 내부 상태를 실시간으로 모니터링하고 관리하는 것이 가능해졌다.

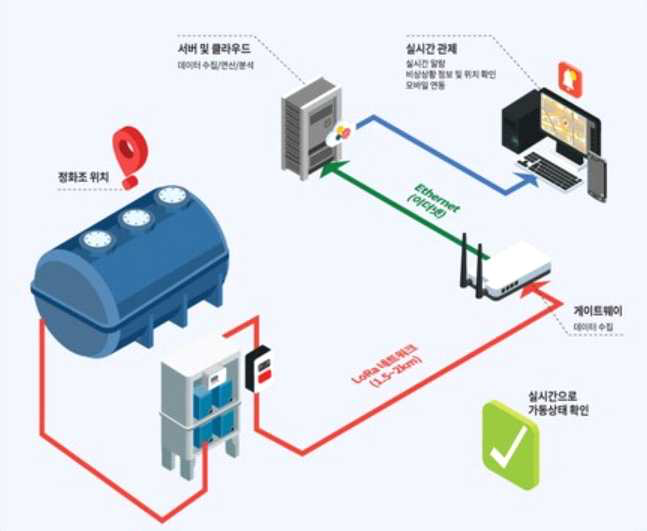

[IoT 기술과 센서 기술을 활용한 실제 정화조 관리 시스템(조은이엔지)]

현재 산업계의 IoT기술과 센서 기술을 접목한 정화조 관리 시스템의 경우 정화조의 정상 작동이나 이상 징후 등의 가동 상태를 확인하거나 악취 문제를 해결하기 위해 관련 시스템이 개발된 상태다. 외에도 정화조에서 수집된 데이터를 분석하는 추세이다.

우리가 제안하고자 하는 설계 시스템은 유해 가스 탐지 센서와 기술이 접목된 형태로 실시간 모니터링으로 가스 누출이나 농도 상승을 조기에 발견한다. 이를 통해 사고를 예방하고 안전한 작업 환경을 조성하여 작업자의 질식사고 및 건강 피해를 방지할 수 있다. 또한, 센서를 통해 탐지된 유해 가스 중 메탄가스를 포집하여 대기 중 방출을 최소화하여 환경 오염을 줄이고, 포집된 가스를 재활용하여 자원 효율성을 높이고자 한다.

개발 과제의 목표 및 내용

◇ 멤브레인 가스 분리 기술로 정화조에서 발생하는 메탄가스를 포집

◇ IoT 기반 스마트 안전 관리 시스템을 위한 센싱 기술 구현

◇ 실시간 모니터링을 통한 자동화된 대응 방안 마련

◇ 에너지 자원화를 통한 경제적, 환경적 가치 창출

관련 기술의 현황

관련 기술의 현황 및 분석(State of art)

- 전 세계적인 기술현황

◇ 실시간 유해가스 탐지 기술

메탄가스(CH₄)와 같은 유해가스의 실시간 탐지 기술은 환경 보호와 산업 안전을 위해 매우 중요한 역 할을한다. 특히, 제안 설계 프로젝트인 아파트 정화조 내 유해가스를 실시간으로 탐지하는 것은 정화조 내 폭발사고나 질식사고와 같은 안전사고에 예방책이 될 수 있으며, 메탄가스 자동화 포집을 위한 시스템 의 기반이된다.

근래 최신기술인 State of the art는 높은 민감도(Sensitivity)와 정확도(Accuracy)를 주요 기준값으로, 높은 수치를 제공하며, 다양한 산업 현장에서 실시간으로 유해 가스를 탐지할 수 있도록 설계되어 있다. 주요 기술은 광학 가스 이미징(optical gas imaging, OGI), 반도체 가스 센서(semiconductor gas sensors) 그리 고 전기화학적 가스 센서(electrochemical gas sensors)가 있으며, AI와 IoT 기술을 이용해 그 효율성을 증 폭하고 있다.

또한, 디지털 트윈(Digital Twin)의 가상 시뮬레이션 방식으로 탐지 기술의 성능 최적화를 도모한다.

◈ 광학 가스 이미징(optical gas imaging, OGI)

OGI는 적외선 카메라를 사용하여 가스 누출을 시각적으로 탐지하는 기술이다. 이 방법은 가스가 적외선 파장을 흡수하거나 방출하는 특성을 이용하여 가스의 존재를 영상으로 확인할 수 있도록한 다. 특히, 메탄 가스는 적외선 스펙트럼의 특정 파장에서 흡수성이 강하기 때문에 이를 이용한 탐지가 매우 효과적이다.

- 장점 : 실시간으로 가스의 위치를 시각적 범위로 확인할 수 있고, 넓은 범위를 탐지할 수 있다.

- 단점 : 고가의 장비가 필요하며, 주로 고도 산업 현장이나 치명적인 유해가스 발생 시설에서 사용된다.

◈ 반도체 가스 센서(semiconductor gas sensors)

반도체 가스 센서는 가스와 반응하여 전기적 특성이 변화하는 반도체 물질을 사용하여 가스의 농도를 측 정하는 기술이다. 메탄가스 탐지에는 주로 금속 산화물(Metal Oxide Semiconductor, MOS) 센서가 사용 되며, 이는 가스가 반도체 표면에 흡착되어 전도도가 변화하는 원리를 이용한다.

- 장점 : 소형화가 가능하며, 저렴한 비용으로 대량 생산이 가능하다.

- 단점 : 특정 가스에 대한 선택성이 낮아 다른 가스와 혼동될 가능성이 있으며, 온/습도에 민감하다.

◈ 전기화학적 가스 센서(electrochemical gas sensors)

전기화학적 가스 센서는 가스와 화학적으로 반응하는 전극을 사용하여 전류의 변화를 측정하는 방식으로 가스를 탐지한다. 메탄가스 탐지에는 주로 산소와 결합하여 산화 환원 반응을 일으키는 방식이 사용된다.

- 장점 : 높은 감도와 선택성을 제공하며, 저전력 소모가 가능하다. 또한, 가장 많이 사용된다.

- 단점 : 센서 수명이 짧고, 정기적인 교체가 필요할 수 있다.

◈ AI와 IoT기술 활용

데이터를 분석하고 위험 상황을 예측하는 AI를 활용한 유해가스 탐지 기술도 중요하고 혁신적인 방법이 다. 이를 통해 센서가 수집한 데이터를 실시간으로 처리하고, 환경 변화에 따라 가스 농도를 모니터링하며, 더 나아가 자동으로 경고를 보내거나 조치를 취할 수 있다.

특히, 딥러닝 모델을 활용해 센서로 수집한 유해 가스 데이터의 복잡한 패턴을 파악하고, 환경적 요인들을 고려하여 더 정확하게 탐지할 수 있으며, 적외선 센서로 파악한 이미지를 학습한 모델로 활용할 수 있다.

또한, 센서에서 수집된 데이터를 네트워크와 데이터베이스로 연결하여 실시간으로 수집 및 모니터링까지 가능하게 하는 IoT기술도 널리 활용되고 있다. 여러 개의 가스 센서를 IoT 네트워크에 연결하여, 분산된 지역에서 동시에 데이터를 수집할 수 있고, 각 센서가 실시간 데이터를 공유하여 중앙 시스템에서 종합적 인 분석을 할 수 있으며, 이상 징후를 탐지하면 즉시 알림을 보낼 수 있다.

◈ 디지털 트윈(Digital Twin)

디지털 트윈은 실제 환경의 가상 시뮬레이션을 통해 실시간으로 모니터링하고 예측하는 기술이다. 이를 통해 메탄가스 탐지 시스템의 데이터를 기반으로 가상 환경을 만들어 가스 누출이 발생할 가능성을 예측하고, 시스템의 성능을 최적화할 수 있다. 특히 실제 환경에 적용하기 이전에 디지털 트윈을 바탕으로 더욱 최적화된 시스템을 구축할 수 있다.

◇ 정화조 유해가스 처리 기술

◈ 바이오가스 정제 전처리 공정

1. 수분 제거 설비

- 흡착식 건조기 : 흡착식 건조기는 실리카겔, 활성 알루미나, 제올라이트와 같은 흡착제를 이용하여 가스 내의 수분을 제거하는 방식이다. 흡착 공정의 경우 고품질 가스를 획득할 수 있으며 건조공정, 화학 약품을 미사용하고 공정수가 나오지 않는 장점이 있지만 바이오 가스는 상대습도가 높은 관계로 에너지 효율이 떨어진다.

- 냉각식 건조기 : 냉각식 건조기는 가스를 냉각하여 수분을 응축시키는 방식이다. 초고품질의 가스를 획득할 수 있지만 높은 에너지가 소요되어 고가의 공정이다.

- 막 분리 기술 : 막 분리 기술은 선택적 투과막을 이용하여 수분을 포함한 특정 성분을 분리하는 방법으로, 내구성이 뛰어나다. 화학약품을 미사용하고 기계구동이 적지만 정제공정이 필요하고 낮은 메탄 회수율과 높은 투자비의 문제가 있다.

2. 탈황 장치

- 습식 탈황 : 습식 탈황은 바이오가스 내에 존재하는 황화수소(H₂S)를 제거하기 위해 액체 용액을 사용하는 방식으로, 주로 가성소다(NaOH)나 철(Fe) 기반의 용액이 사용된다. 이 방식은 H₂S를 높은 효율로 제거할 수 있어 대량의 바이오가스를 처리하는 데 적합하다.

- 건식 탈황 : 건식 탈황은 고체 흡착제를 사용하여 H₂S를 제거하는 방식으로, 일반적으로 활성탄, 철 산화물, 산화 아연 등의 흡착제가 사용된다. 이 방식은 설비가 간단하고 설치 및 운영이 용이하여 다양한 규모에서 사용이 가능하다.

- 생물학적 여과법 : 생물학적 여과법은 미생물을 이용하여 H₂S를 제거하는 친환경적인 방법으로, 미생물은 H₂S를 산화하여 무해한 황 또는 황산으로 전환한다. 화학 약품을 사용하지 않아 환경에 미치는 영향이 적으며, 운영 비용이 저렴한 장점이 있다.

◈ 바이오가스 고질화 (바이오 메탄화)

- 멤브레인 가스 분리 : 멤브레인 가스 분리 기술은 선택적 투과성을 가진 막을 이용하여 바이오가스 내의 메탄과 이산화탄소를 분리하는 방법이다. 가스 분리막은 이산화탄소는 투과시키고 메탄은 투과시키지 않는 특성을 가지며, 이를 통해 고순도의 바이오 메탄을 생산한다. 여러 개의 막 모듈을 직렬 또는 병렬로 연결한 다단계 시스템이 가능하며 소형화된 모듈을 통해 작은 규모의 시설에서도 경제적인 적용이 가능하다.

- PSA (압력 스윙 흡착) : PSA 기술은 흡착제를 이용하여 바이오가스 내의 이산화탄소 및 기타 불순물을 제거하고 메탄 함량을 높이는 방법이다. 고압 상태에서 흡착제가 이산화탄소를 흡착하고, 저압 상태에서 흡착제를 재생하여 흡착된 이산화탄소를 제거한다.

- 특허조사 및 특허 전략 분석

◇ 실시간 유해가스 탐지 기술

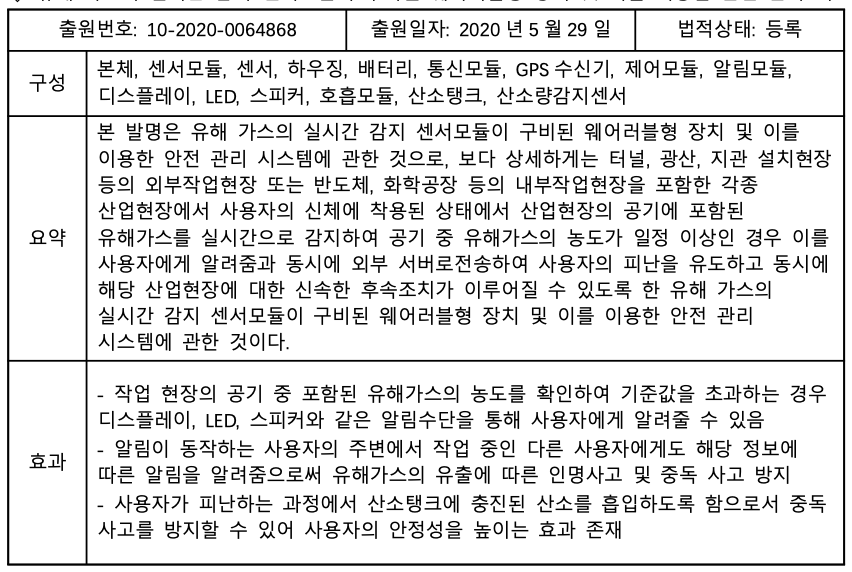

◈ 유해 가스의 실시간 감지 센서모듈이 구비된 웨어러블형 장치 및 이를 이용한 안전 관리 시스템

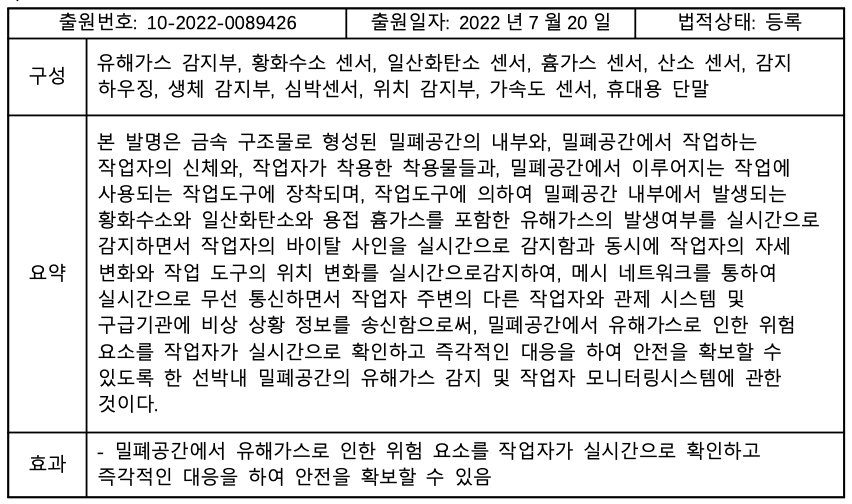

◈ 선박내 밀폐공간의 유해가스 감지 및 작업자 모니터링 시스템

◇ 정화조 유해가스 처리 기술

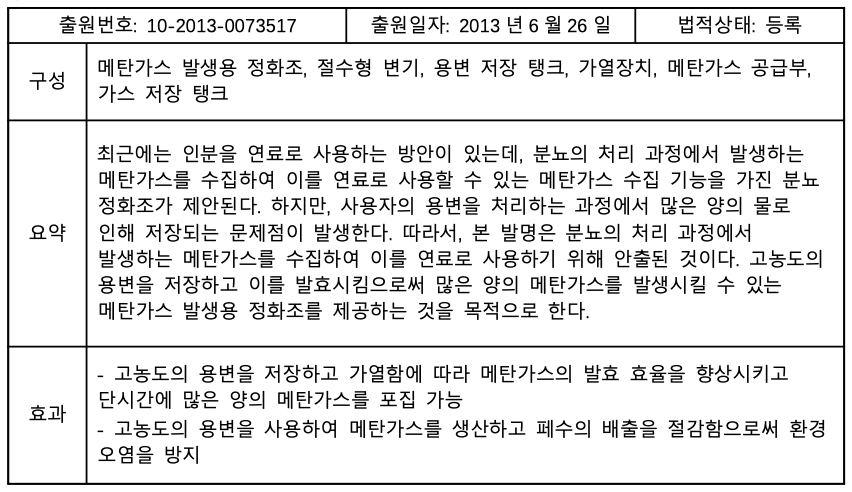

◈ 메탄가스 발생용 정화조

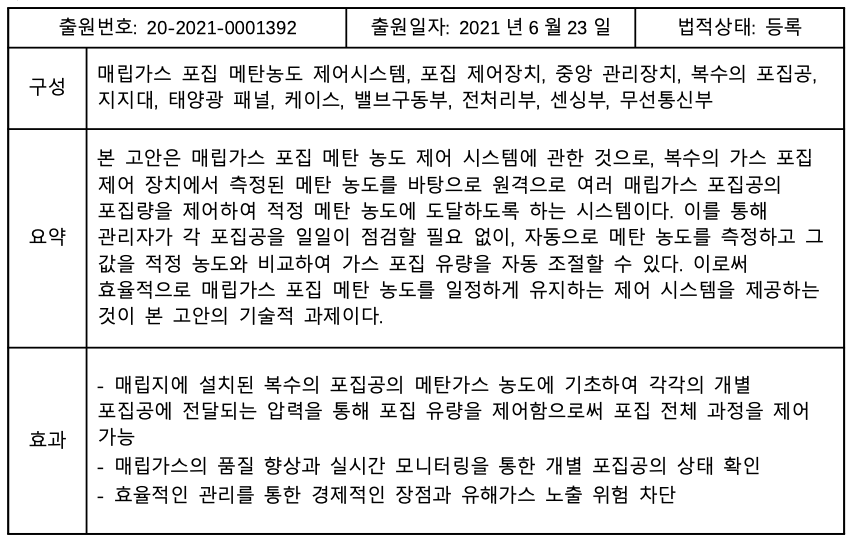

◈ 매립가스 포집 메탄농도 제어시스템

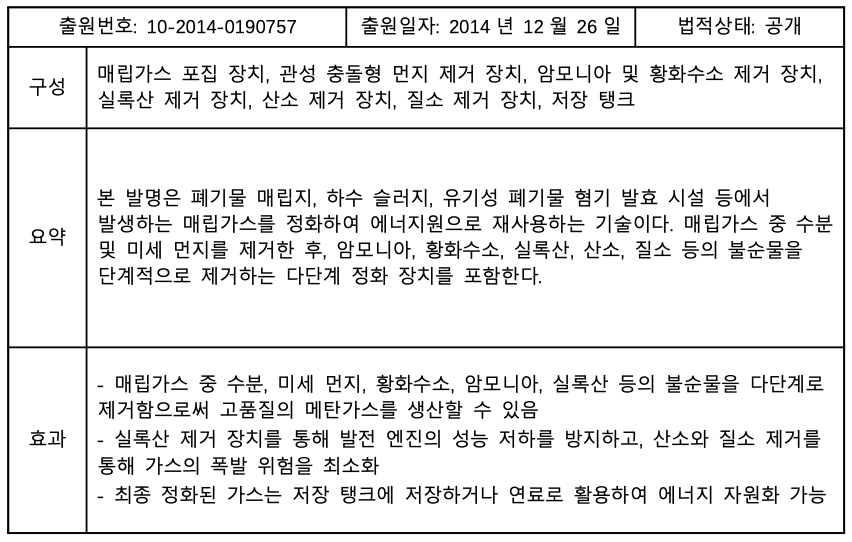

◈ 매립가스 메탄 직접 전환 기술을 적용한 매립 가스 전환 장치

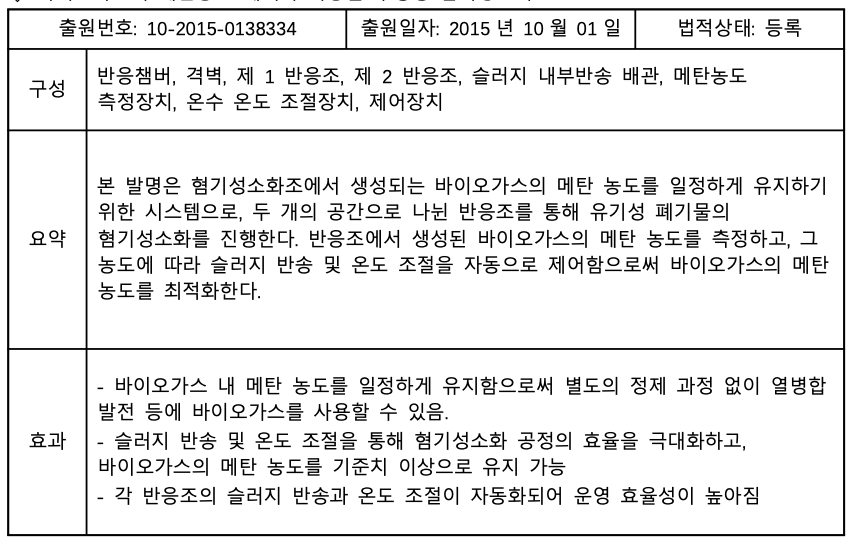

◈ 바이오가스의 메탄농도 제어가 가능한 수평형 혐기성소화조

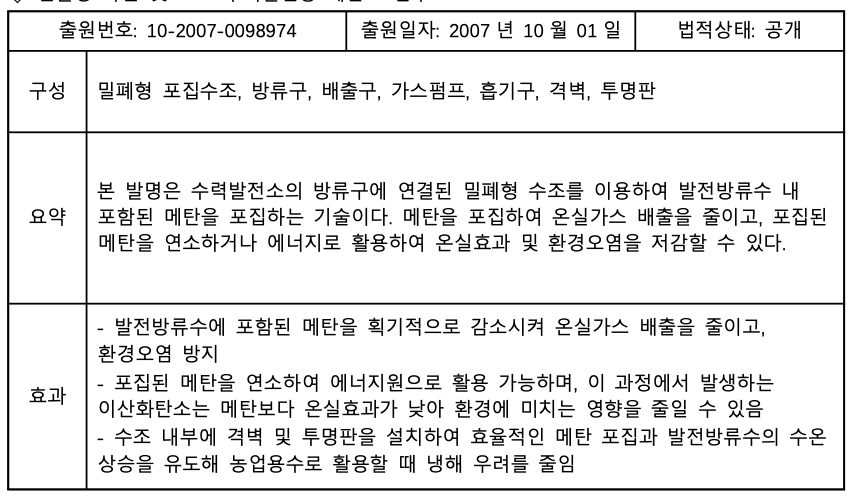

◈ 친환경 하천 및 호소 수력발전용 메탄 포집수조

[특허전략]

◇ 정화조 유해가스 감지 기술

◈ 기존의 목표인 작업자의 밀폐공간 안전 확보를 위한 감지 기능에 더해 메탄가스의 효율적인 분리와 폭발 위험 농도 방지를 목표로 설계를 보완함으로써 시스템의 활용도를 극대화하고자 한다.

◈ 악취 저감을 위해 정화조 내의 가스들을 진공식으로 포집을 진행한다 정화조 가스 분석 센서를 통해 메탄 농도에 따른 간헐적인 포집을 한다 간헐적인 포집은 메탄 농도를 기준으로 폭발한계를 고려하여 자동 모니터링 및 밸브 조절을 가능토록 설계한다.

◇ 바이오가스 전처리 및 고질화 기술

◈ 아파트 단지 정화조의 소규모 설비에서 처리 효율을 높이는 것이 핵심이므로 멤브레인 가스 분리 설비를 관리층에 설치하며 전처리 설비의 규모는 최대한 줄여 일체화한다.

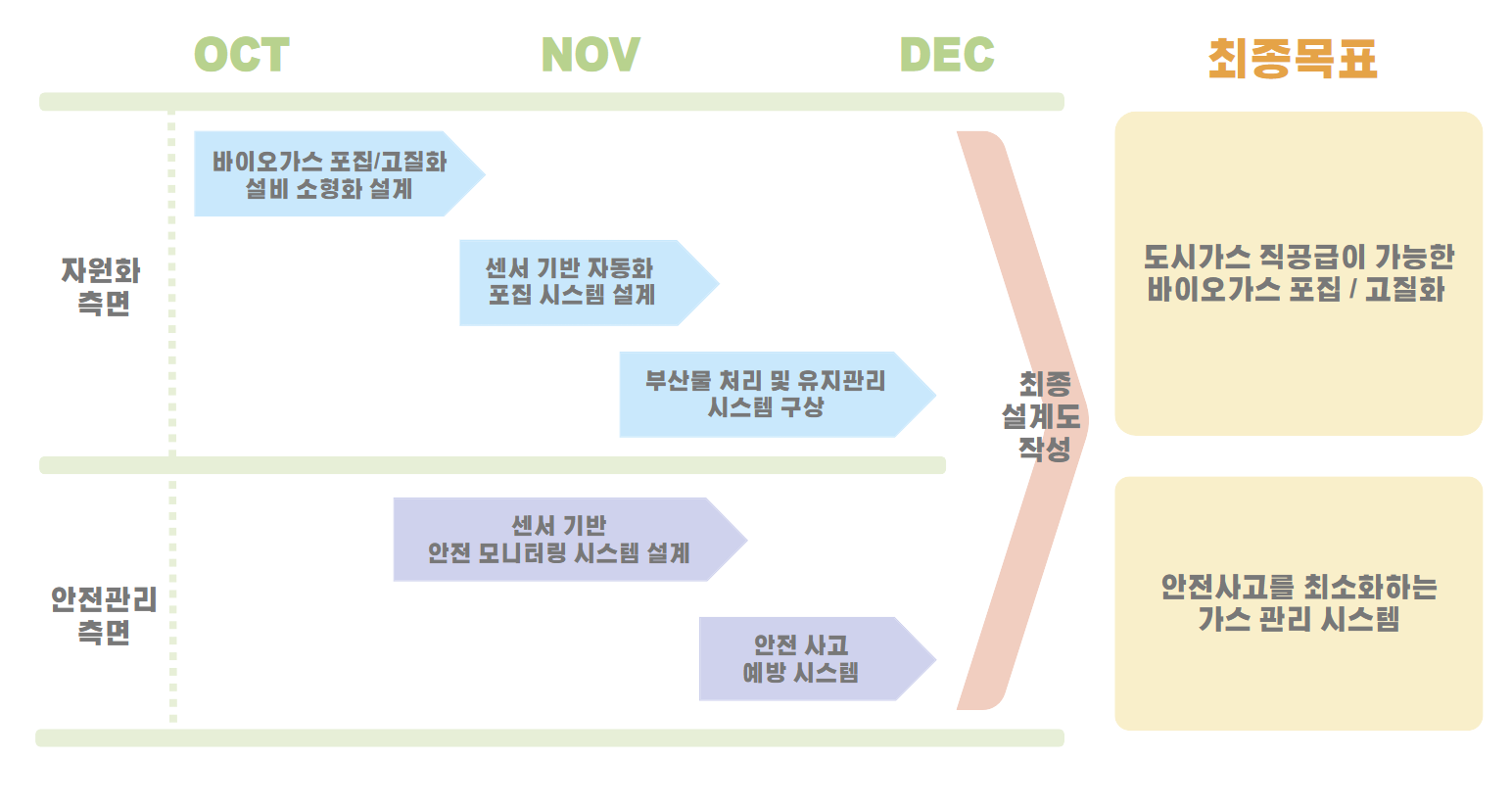

- 기술 로드맵

시장상황에 대한 분석

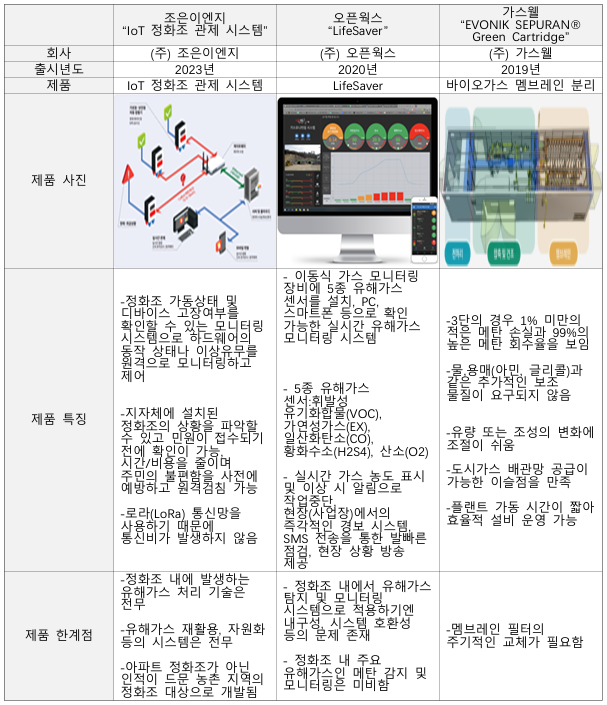

- 경쟁제품 조사 비교

- 마케팅 전략 제시

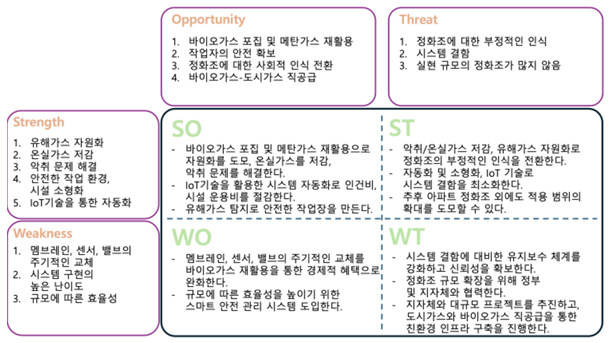

◇ SWOT 분석

개발과제의 기대효과

기술적 기대효과

◇ 정화조 가스 농도 측정을 통한 자동화된 포집 및 정제 처리

정화조에서 발생한 가스 농도를 측정하여 정화조 내 안전 상황을 유지하기 위한 간헐적인 포집이 가능하다. 간헐적인 포집은 밸브를 통한 자동화된 운영으로 정화조 폭발질식 사고 온실가스 악취 발생의 문제를 기술적으로 해결 가능하다.

◇ 소형화된 바이오가스 포집 및 고질화 시스템을 통한 신재생에너지 창출 가능성 제시

기존의 대규모 바이오가스 포집 및 고질화 시스템을 소형화하여 아파트 단지와 같은 일상적인 환경에 적용함으로써 새로운 장소에서 신재생에너지 창출 가능성을 제시할 수 있다. 이는 도심지에서도 효과적으로 적용될 수 있는 소형 신재생에너지 시스템의 가능성을 보여주며 추가적인 기술개발의 촉매제가 될 수 있다. 또한 이 소형 시스템은 상업용이나 가정용으로 적합한 기술적 방향성을 제시함으로써 정화조나 공공 및 상업 시설에서도 유사한 시스템을 적용할 수 있는 기반을 마련할 것이다.

◇ 바이오가스 직공급 확대에 기여하는 아파트 단지 단위 시스템

도시가스사업법 시행규칙 개정으로 인해 도시가스용 바이오가스의 직공급 확대가 가능해지면서 아파트 단지 단위에서 적용이 가능한 소형 포집 및 고질화 시스템이 직공급 수요 증가에 기여가 가능하다. 이러한 시스템은 바이오가스를 안정적으로 공급할 수 있는 소규모 네트워크의 구축을 돕고 도시가스 체계 내에서의 신재생에너지 공급 체계를 더욱 효율적으로 관리할 수 있는 기반을 조성할 것이다.

사회적 기대 및 파급효과

◇ 바이오가스 포집 및 메탄가스 분리를 통해 도시가스로 재이용함으로써 지속 가능한 에너지 활용 및 온실가스 배출 저감을 도모할 수 있다.

◇ 정화조 및 환경 시설의 악취 저감 노력은 지역 사회에 긍정적 에너지를 전달하며, 주민과 공공기관 간의 신뢰를 회복하는 데 기여한다.

경제성 분석 및 경제적 기대효과

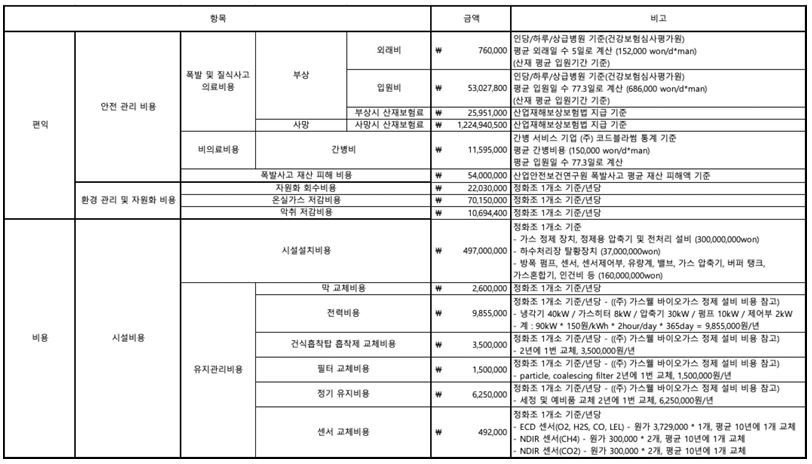

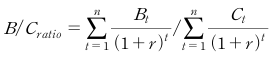

■ 편익비용비(B/C ratio)

(Bt : t시점의 편익, Ct : t시점의 비용, r : 할인율, n : 분석기간)

본 설계 프로젝트의 경제성 분석을 위해 편익비용비(B/C ratio)를 기반으로 진행하였다. 우선 편익비용비를 계산하기 위해 본 설계 프로젝트에 맞는 편익-비용 분류를 구성하였다. (안소은 외(2017) 참고)

■ 편익-비용 분류 구성

● 편익

1. 안전 관리 비용

안전 관리 비용은 정화조에서 발생하는 안전 사고인 폭발 및 질식사고에 대한 의료비용과 비의료비용, 폭발사고에 대한 재산 피해 비용으로 구성하였다.

1.1 폭발 및 질식사고 의료비용

의료비용은 세부적으로 부상과 사망으로 분류하였으며, 부상의 경우 외래비, 입원비, 부상 산재보험료로, 사망의 경우 사망 보험료만으로 구성하였다. 외래비와 입원비의 경우 건강보험심사평가원 2022년 진료비통계지표를 활용하였으며,

부상/사망의 경우 산업재해보상보험법 지급 기준을 활용하였다.

- 외래비 : 152,000원/일·인 × 5일 = 760,000원/인

- 입원비 : 686,000원/일·인 × 77.3일 = 53,027,800원/인

- 부상시 산재보험료 : 25,951,000원/인

- 사망시 산재보험료 : 1,224,940,0500원/인

1.2 비의료비용

비의료비용은 간병비로 구성하였고, 간병서비스 기업 (주) 코드블라썸의 통계 기준을 활용하였다.

1.2.1 간병비

- 간병비= 150,000원/일·인 × 77.3일 = 11,595,000원/인

1.2.2 폭발사고 재산 피해 비용

폭발사고 재산 피해 비용은 산업안전보건연구원 화재폭발예방 보고서의 평균 폭발사고 재산피해액을 활용하였다.

- 폭발사고 재산 피해 비용 : 54,000,000원/사건

2. 환경 관리 및 자원화 비용

환경 관리 및 자원화 비용은 제안하는 설계 프로젝트에서 얻을 수 있는 편익인 메탄가스 자원화 회수 비용, 온실가스 저감비용, 악취 저감비용으로 구성하였다.

2.1 자원화 회수 비용

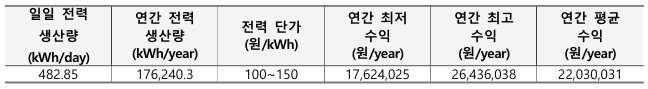

자원화 회수 비용은 일일 전력 생산량과 전력 단가를 활용하여 평균 연간 수익으로 계산하였다

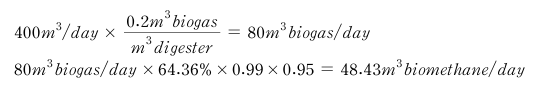

(*일일 전력 생산량은 대상 인원 4000명, 부패조 크기 400m³, 정화조 m³당 바이오가스 생산량 0.2m³/m³, 바이오가스 중 메탄 비율 64.36%, methane slip 1%, 메탄 순도 95%를 기준으로 계산된 바이오메탄 전력량)

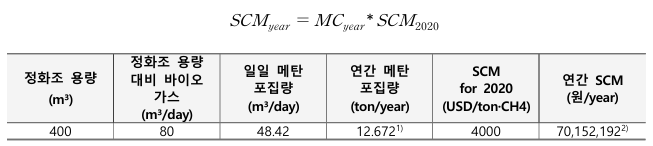

2.2 온실가스 저감비용

온실가스 저감비용은 Azar, Christian, et al.을 활용하여 정화조 용량에 따른 Social Cost of Methane(SCM)을 계산하였다.

1) 메탄 밀도는 0.717kg/m³을 참고하여 일일 메탄 포집량에서 변환

2) 원/달러 환율(1384원/달러)을 고려

2.3 악취 저감비용

악취 저감비용은 유영성, 김용주 (2006)과 박정순 (2010)을 활용하여 악취 저감의 잠재가격을 속성 가치법에 기반하여 계산하였다.

- 약한 악취가 한달에 평균 한번 감소할 경우 : 440원 편익

- 강한 악취가 한달에 평균 한번 감소할 경우 : 787원 편익

- 물가 상승률 (2006년 이후 26% 상승)을 고려하여 2024년 약한 악취의 잠재적 가치 = 557원 편익

- 비용 = 557원 × 4000인 ÷ 2.5가구당 인구수/세대 × 12월/년 = 10,694,400원

● 비용

1. 시설 비용

시설비용은 정화조 및 자원 회수 시설 설치 시 발생하는 비용인 시설설치비용과 시설 유지에 관련된 유지관리 비용으로 구성하였다.

1.1 시설설치비용

시설설치비용은 나라장터의 “바이오가스 멤브레인 정제용 압축기 및 전처리 설비 제작 (2015)”입찰결과와 각종 설치 장비를 합산하여 도출하였다.

- 가스 정제장치, 정제용 압축기, 및 전처리 설비 : 300,000,000원

- 하수처리장 탈황장치 : 37,000,000원

- 방폭 펌프, 센서, 센서제어부, 유량계, 밸브, 가스 압축기, 버퍼 탱크, 가스혼합기, 인건비 등: 160,000,000원

- 총계 : 497,000,000원

1.2 유지관리 비용

유지관리 비용은 멤브레인 시설의 막 교체비용, 시설 전체 전력비용, 가스 탐지 센서 교체비용으로 도출하였다. (주)가스웰 소규모 바이오가스 정제 설비 비용을 참고하여 본 설계의 설비 가동 시간에 맞추어 계산하였다.

- 막 교체 비용 : 2,600,000원/년

(*막 교체 비용은 polyimide 소재막, 포집 유량 80m³/hr, 포집 유량 당 필요 멤브레인 면적 0.2m2, 멤브레인 교체 주기 5년을 기준으로 산정된 값임.)

- 전력비용 : 90kwh × 150원/kwh ×하루 2시간 ×365일 = 9,855,000원 /년

(90kwh 구성비: 냉각기 40kwh , 가스히터 8kwh, 압축기 30kwh, 펌프 10kwh, 제어부 2kwh)

- 건식흡착탑 흡착제 교체 비용 = 2년 1번 기준 3,500,000원/년

- particle / coalescing filter 교체 비용 = 2년 1번 기준 1,500,000원/년

- 정기 유지비용(세정 및 예비품 교체) = 2년 1회 기준 6,250,000원/년

- 센서 교체비용 : 492,000원/년

ECD 센서(O2, H2S, CO, LEL) - 원가 3,729,000 * 1개, 평균 10년에 1개 교체

NDIR 센서(CH4) - 원가 300,000 * 2개, 평균 10년에 1개 교체

NDIR 센서(CO2) - 원가 300,000 * 2개, 평균 10년에 1개 교체

- 총계 : 24,197,000원/년

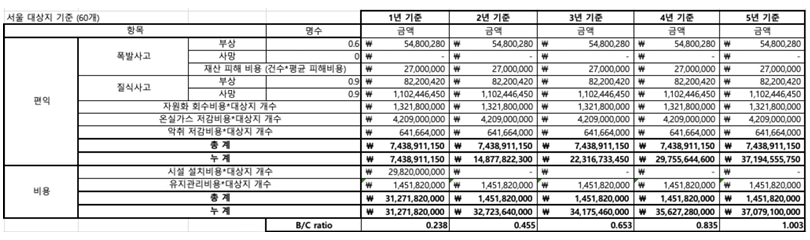

■ 경제성 분석 결과

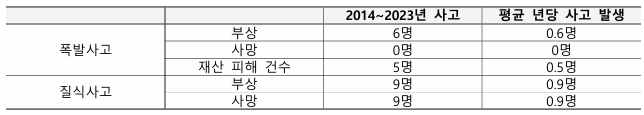

초기 설계 대상지는 3,000인조 이상의 정화조를 가진 신축 아파트 이문동 “래미안 라그란데”로 설정하였지만, 경제성 분석 시에는 안전 관리 비용과의 계산 정확성 및 효율성을 위해 서울시 전체 아파트를 대상지로 선정하였다. 서울시 아파트 내 3,000인조 이상 정화조의 개수는 60개로 확인되었다. 안전 관리 비용을 산정하기 위해 고용노동부 자료와 서울시 아파트 정화조 폭발 및 질식 사고 언론 보도를 종합하여 10년간 폭발 및 질식 사고 통계는 다음과 같다. (2014년~2024년)

위의 구성과 정보를 바탕으로 5년간 편익-비용 분석 표와 B/C ratio는 다음과 같다.

- 1년 기준 B/C ratio = 0.238

- 2년 기준 B/C ratio = 0.455

- 3년 기준 B/C ratio = 0.653

- 4년 기준 B/C ratio = 0.835

- 5년 기준 B/C ratio = 1.003

위의 결과처럼 B/C ratio가 계산되었다. 초기 설치 비용으로 인해 1-4년 차까지는 1을 넘지 못하는 B/C ratio를 보여주지만, 연도별로 편익이 증가함에 따라 5년 차부터 1을 초과하는 값을 보여준다. 특히, 정화조의 경우 평균 수명이 반영구에 가까우므로 고의적 손상이나 건물 붕괴 외에는 안정적으로 편익을 생산할 수 있다. 결론적으로, 초기 설치 비용으로 인해 초기엔 낮은 B/C ratio를 보여주나, 정화조의 오랜 수명, 꾸준하고 안정적인 편익 생산으로 인해 5년 차부터 높은 B/C ratio를 보여주며, 이는 경제적으로 타당성이 충분하다고 판단된다

● 편익 비용 계산

※ 정화조 1개소 기준

※ 안전사고 대상지는 "서울"

- 편익 및 비용 계산

- 시간 경과별 편익 비 계산

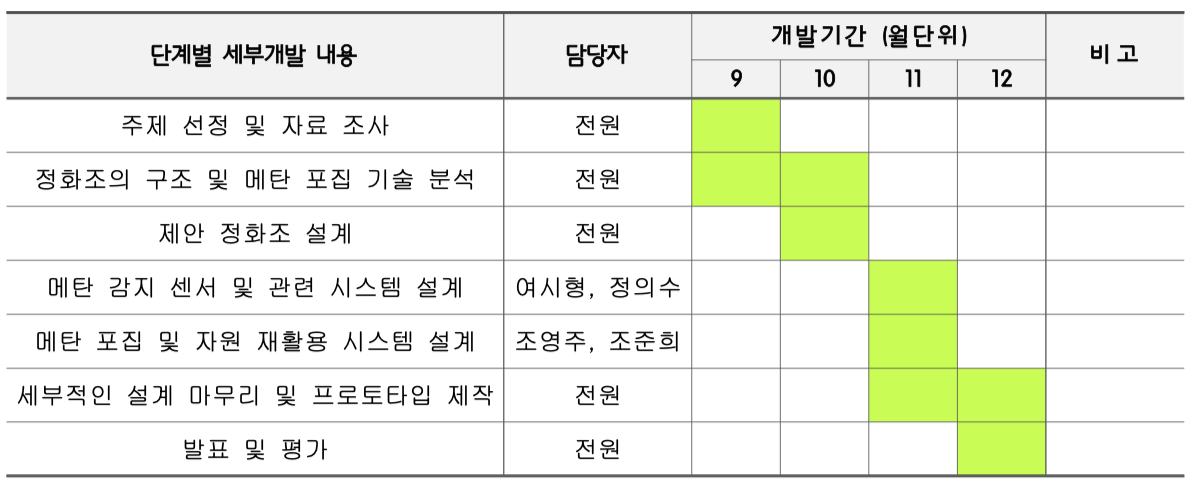

기술개발 일정 및 추진체계

개발 일정

구성원 및 추진체계

◇ 전원 분담

- 주제 선정 및 선정된 주제 관련 자료 조사

- 정화조의 구조 및 메탄 포집 기술 분석

- 경쟁업체 및 특허 조사, 기술의 경쟁력 분석

- 제안 정화조 초기 설계

- 세부적인 설계 마무리 및 최종 프로토타입 제작

- 발표 및 평가 준비

◇ 여시형 : 과제제안서 발표, 메탄 감지 센서 및 관련 시스템 설계 및 코딩

◇ 정의수 : 경쟁력보고서 발표, 메탄 감지 센서 및 관련 시스템 설계 및 코딩

◇ 조영주 : 상세설계보고서 발표, 자원 재활용 시스템 설계

◇ 조준희 : 개념설계보고서 발표, 메탄 포집 시스템 설계, 전체 총괄

설계

설계사양

제품의 요구사항

◇ 요구사항

◇ 목적 계통도

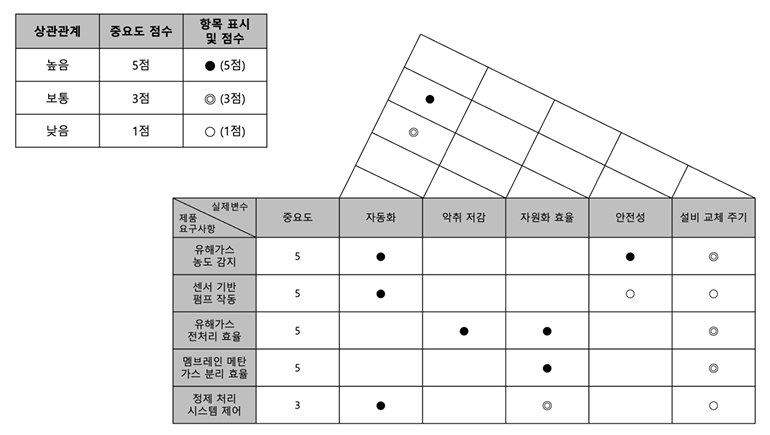

◇ QFE (품질기능전개)

개념설계안

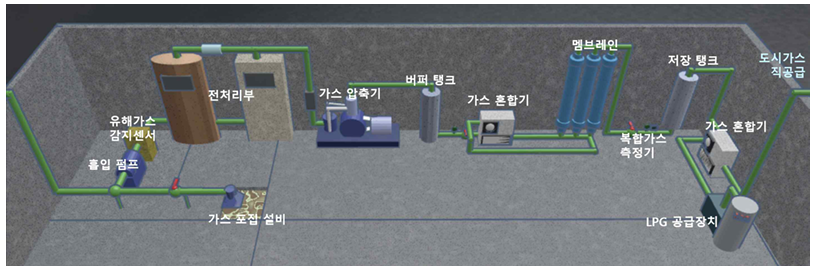

개념 설계를 진행하기 앞서, 대규모 아파트 단지의 정화조를 대상으로 설계를 진행하였으며, 구체적인 대상지는 서울시 동대문구 이문동에 있는'레미안라그란데아파트'단지로 설정했다. 해당 아파트는 건축 중인 건물로 정화조 시설에 설비를 추가하거나 개보수하기에 용이하며, 세대는 약 3069세대로 세대 당 인구수를 2.5명으로 가정하더라도, 약 7672명이 거주하기 때문에 2개의 정화조로 나누어 관리를 한다면 한 개의 정화조의 약 4000명의 인분을 수용할 수 있다. 환경부의 ‘개인하수처리시설 업무편람’에 따르면, 해당 인원을 대상으로 하는 정화조 부패조의 크기는 약 400m^3이다. 추가적으로 앞으로 계산을 진행하기 위해, 다음과 같은 가정을 진행했다. 1일 오수 발생량은 200L/인, 정화조 유입수 BOD 농도 400mg/L, 정화조 체류시간 12hr, 슬러지 체류시간 2day으로 가정하여 이후 설계를 진행했다.

가. 정화조 유해가스 포집 및 모니터링 시스템

◇ 정화조 유해가스 탐지 센서

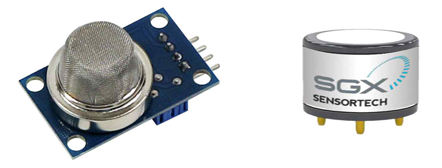

정화조 유해가스 포집 및 모니터링 시스템을 설계함에 있어 유해가스 중 높은 비중을 차지하는 메탄가스 탐지 센서를 고려하고자 한다. 개념적 설계에 있어 아두이노용 반도체 메탄 가스 탐지 센서와 산업용 NDIR(비분산 적외선 흡수법) 메탄 가스 탐지 센서를 활용한다.

1) 왼쪽 그림은 반도체를 기반으로한 아두이노용 메탄 가스 탐지 센서이다. 가스와 반응하여 전기적 특성이 변화하는 반도체 물질을 사용하여 가스의 농도를 측정하며 소형화 및 저렴한 비용이 장점이다. 이러한 장점을 바탕으로 아두이노와 같은 IoT장치에 주로 사용된다. 제안하는 개념 설계 프로토타입 제작에 있어 비용 및 공간을 고려하였을 때, 아두이노용 반도체 메탄 가스 탐지 센서를 실제 활용하고자 한다.

2) 오른쪽 그림은 산업용 NDIR(비분산 적외선 흡수법) 센서이다. 가스 분자별 특징 파장의 광을 흡수하는 특성을 이용하여 가스 농도에 따른 광 흡수율을 측정하는 방식이다. 해당 방식은 특정 가스의 선택적 감지가 가능하여 정확도가 높고 저농도로 정밀하게 감지가 가능하며 물리적 접촉 없이 측정하여 오염 및 손상에 덜 취약하여 높은 수명을 보장한다. 본 설계는 정화조 유해가스에서 발생하는 사고 방지 및 자원화를 목적으로 하고 있으므로 NDIR 센서를 실제 설계의 대상으로 선정하였다.

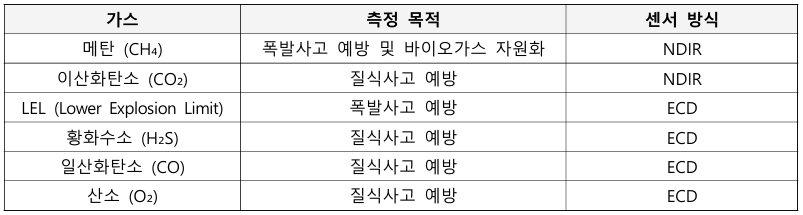

폭발 사고 예방 및 유해가스 포집을 위한 메탄가스 농도 측정 외에 밀폐 공간에서 질식 사고를 예방하기 위해서 황화수소, 이산화탄소, 일산화탄소, 산소를 측정해야 한다. 또한 본 설계에서 포집 및 정제를 위한 자동화 제어를 위해서는 최대한 비접촉식 방식을 유지하거나 주기적인 교정이 가능한 센서를 사용하여 수명을 연장하고자 한다. 그로 인해 황화수소와 산소 농도는 ECD(전기 화학 검출)방식을 사용하고 이산화탄소, 일산화탄소 농도는 메탄과 같이 비분산 적외선(NDIR) 센서를 사용한다. 모두 정화조 청소 작업 전 위 물질들의 농도 모니터링 결과를 바탕으로 위험 정도를 작업자에게 알려 질식 사고를 예방할 수 있도록 한다. 메탄과 이산화탄소, 산소 농도 측정은 이후 멤브레인 가스 분리 후 바이오 도시가스의 품질을 확인하기 위해서 추가로 사용한다. 이를 통해 생산된 바이오 메탄의 순도가 낮을 시 LPG를 공급하여 일관된 품질을 유지하여 공급하도록 한다.

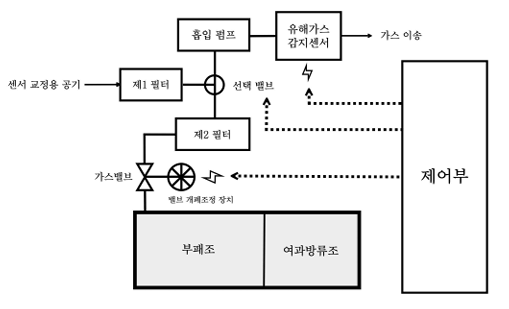

◇ 정화조 포집 및 모니터링 시스템 개념 설계

아파트 내에서 발생한 오수는 정화조의 부패조로 유입된다. 정화조의 부패조에 축적된 오수는 시간이 지남에 따라 바이오가스를 지속적으로 발생시킨다. 해당 가스를 탐지하고자 유해가스 감지 센서는 펌프 후미에 설치되어 있다. 유해가스 감지 센서는 메탄, 황화수소, 이산화탄소, 일산화탄소, 산소에 대한 센서를 포함한다. 사전에 설정해 둔 시간이 지나면, 정화조의 바이오가스를 포집하고, 이때, 선택밸브를 제2 필터 방향으로 개방하여 바이오가스를 포집한다. 바이오가스를 포집하는 시스템의 절차는 아래와 같다.

1) 초기 상태에서는 펌프가 작동하지 않으며, 메탄가스 농도를 8시간 간격으로 측정한다.

2) 펌프가 작동 중인 상태에서는 실시간으로 메탄가스 농도를 측정한다. 이때, 포집된 바이오가스의 메탄가스 농도가 40% 이상이면 흡입 펌프 작동을 지속하고, 메탄 40% 이하일 경우 흡입 펌프 작동을 정지하고 이후 11시간 대기한다. 메탄 농도 40% 기준은 연료의 열량 저하를 고려하여 매립지가스 처리 시설 시스템을 참고하여 선정했다. 또한, 바이오가스에 포함된 부유물질로 인한 문제를 방지하기 위해 제2 필터를 거친 상태로 이송되게 된다.

3) 펌프 작동 대기 중에는 선택 밸브를 제1 필터 방향으로 개방하여 센서 교정용 공기를 공급받는다. 이 공기는 유해가스 감지 센서에 주입되어 센서의 정확도를 유지하기 위한 센서 교정 목적으로 사용된다. 또한, 이물질 유입으로 인한 문제를 방지하기 위해 센서 교정용 공기도 제1 필터를 거친 상태로 감지하도록 한다.

4) 마지막 펌프 작동 후 8시간이 지날 때 다시 메탄가스 농도를 측정하며, 메탄가스 농도가 60% 이상일 때, 재포집을 실시한다. 만약 메탄가스 농도가 60% 미만일 경우 원래의 포집주기인 11시간이 경과된 후 재포집을 실시한다.

(* 펌프의 작동 대기시간(11시간)은 부패조의 용량과 회분식으로 가정하고, 조 내의 메탄 농도 유지를 위한 포집 주기를 계산했을 때 나온 수치로, 메탄가스 농도 측정간격 (8시간)은 이 포집주기의 70%로 감안하여 설정했다.)

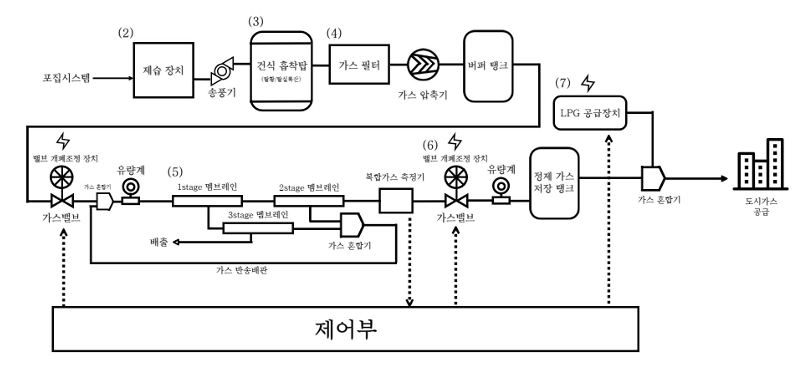

나. 정화조 바이오가스 정제/고질화 시스템

정화조 바이오가스를 포집 후 자원화하기 위한 시스템으로는 두 가지 방식을 제안할 수 있다. 첫 번째는 각 정화조에서 바이오가스를 포집 / 전처리 후 수송해서 중앙처리하는 방법이고, 두 번째는 정화조에서 전처리, 고질화, 도시가스 직공급까지 한 번에 처리하는 방법이다. 본 설계는 후자의 방식을 선택했고, 이는 바이오가스 처리에 관한 법률을 참고해 선정했다.

'고압가스 안전관리법'에 따르면, 고압가스 처리 및 저장 설비는 규모에 따라 '제1종 보호시설'로부터 일정 거리(17m) 안에 설치하는 것을 제한하고 있다. 이번 설계의 대상지인 아파트 단지 또한 '제1종 보호시설'에 해당한다. 따라서 바이오가스를 처리 및 저장하는 시스템을 구성할 때, 이에 준법하는 시설을 설치할 수 있도록 해야 한다. 법률에서 정하고 있는 고압가스의 종류와 범위는 '상용(常用)'의 온도에서 압력(게이지압력을 말한다. 이하 같다)이 1메가파스칼 이상이 되는 압축가스로서 실제로 그 압력이 1메가파스칼 이상이 되는 것 또는 섭씨 35도의 온도에서 압력이 1메가파스칼 이상이 되는 압축가스’이므로, 본 설계의 바이오가스 처리는 1메가파스칼 이하의 압력에서 관리 및 처리되어야 한다.

만약 첫 번째 방식인 중앙처리 방식으로 고안한다면, 일정 기간을 간격으로 두고 바이오가스를 수송하는 시스템으로 구성해야 하는데, 이러면 필히 가스를 저장해 두어야 하는 저장탱크가 필요하게 된다. 비용 및 효율성을 고려한다면, 수송의 간격을 일정 기간 이상 두어야 하기때문에, 많은 양의 가스 저장이 필요하다. 따라서, 이를 위해서는 가스를 고압으로 저장하거나, 큰 규모의 가스 저장 탱크를 설치해야 한다. 하지만, 본 설계에서는 아파트의 제한적인 부지, 제1종 보호시설이라는 구역의 특성상, 두 가지 모두 실현이 어렵다. 하지만, 두번째 방식을 활용하게 되면, 멤브레인 가스분리의 운영 압력은 0.6메가파스칼이라는 중압 수준으로 유지가 가능하고, 생산된 가스를 도시가스 파이프라인으로 직공급을 하게 되면, 큰 규모의 가스 저장 및 고압이 필요하지 않기 때문에 준법한 설비를 구성할 수 있다. 따라서 본 설계에서는 정제/고질화/직공급의 방식을 선택하여 활용하고자 한다. 물론, 법규 준수뿐 아니라 설계 방식의 경제적인 부분도 고려해야 하는데, 이와 관련되어서는 아래 편익 비용 분석을 진행했다.

1) 정화조 내부에서 발생한 바이오가스에는 황화수소, 실록산, 수분등의 이물질이 포함되어 있고 메탄 가스 농도가 50 ~ 60%로 저품질 연료이므로 전처리부와 정제-고질화 처리부를 구상한다.

2) 정화조 바이오가스는 분뇨와 혼합된 오수에서 발생하여 수분 함량 70~90%로 높아 연료의 효율이 저하되어 불완전 연소를 유발한다. 따라서 제습장치를 설치하여 수분을 제거할 수 있도록 한다. 해당 설비는 냉각기와 열교환기, 데미스터 등으로 구성되어 있으며, 이는 멤브레인 가스분리에 적합한 수준으로 수분을 낮출 수 있다.

3) 황화수소는 연료 정제/사용 시 부식을 유발하고, 실록산은 산화 시 침전물이 발생하여 배관 막힘 문제가 발생한다. 따라서 탈황, 탈실록산 설비를 설치한다. 이때, 건식 흡착 방식을 활용하여, 단일 설비로써 통합 처리한다. 건식 흡착 방식에 사용될 흡착제로는 흡착 성능 시험에서 황화수소와 실록산 제거 효율이 99%이상이라는 연구결과를 보였던, 수산화철 (Fe(OH)3)의 펠릿 형태 흡착제를 활용하고자 한다. 해당 흡착제를 활용할 경우 200~10000ppm 수준의 황화수소를 0.5ppm이하로 제거 가능하며 5~100mg/m3 수준의 실록산을 100% 제거할 수 있다. 이는 바이오가스 내의 황화수소와 실록산을 멤브레인 가스 분리에 적합한 수준으로 처리할 수 있다.

4) 전처리한 바이오가스는 정제-고질화 설비를 통해 고순도 도시가스로 생산된다. 해당 설비는 가스 필터, 압축기, 버퍼 탱크, 멤브레인 가스 분리기로 구성된다. 먼저 전처리 과정에서 발생한 먼지와 부유물을 제거하기 위한 가스 필터를 거친다. 그 후 압축기를 통해 바이오가스의 농도를 높이고 버퍼 탱크에 체류한다. 이를 통해 막 분리 효율을 향상시킨다.

5) 멤브레인 가스 분리기는 총 3단계로 구성되며 분압차에 의해 선택적인 가스 투과를 진행한다. 바이오가스의 메탄과 이산화탄소를 분리하여 순도 95% 이상의 메탄가스를 생산한다. 1단계, 2단계 멤브레인 장치를 거친 고순도 메탄가스는 정제 가스 탱크로 보내진다. 1단계-3단계를 거쳐 분리된 이산화탄소 가스는 외기로 방출된다. 또한, 메탄 정제 효율 고도화를 목적으로 1단계-2단계에서 분리된 이산화탄소 가스와 3단계에서 생산된 메탄 가는 가스 혼합기에서 혼합 후 리턴 파이프를 통해 다시 멤브레인 장치 유입부로 반송되어 분리가 행해진다.

6) 멤브레인 장치의 전·후단에 밸브 개폐조절 장치를 설치함으로써 정제 처리 시스템의 문제 발생 시 자동으로 밸브를 잠금하여 멤브레인을 정비한다. 또한 멤브레인 설비의 경우 막의 주기적인 교체가 필요한데, 이때, 전·후단 밸브를 잠금하여 작업한다.

7) 멤브레인 가스 분리 후 직공급 하기 전에 메탄과 이산화탄소의 순도를 측정하는 복합가스 측정기를 설치한다. 측정값을 바탕으로 바이오가스 분리 과정의 효율을 제어부에서 판단한다. 측정값이 허용 범위 안에 들어있으면 도시가스에 직공급이 되며 밖에 있을 시 LPG 공급장치에서 연료를 혼합하여 품질을 높인다.

이론적 계산 및 시뮬레이션

◇ 대상 정화조

1) 대상 정화조 용량 및 규격

대상 정화조 용량은 대상 아파트 단지의 4000명의 인분을 처리할 수 있는 용량을 기준으로 한다. ‘개인하수처리시설 업무편람’에 따라 5인 이상 부패조 용량 계산식을 활용하여, 400m3의 크기의 부패조를 대상으로 설계를 진행한다. 5인 이상 부패조 용량 계산식은 아래와 같다.

2) 정화조 유입유량, 부하량

‘건축물의 용도별 오수발생량 및 정화조 처리대상인원 산정기준’에 따라 아파트 거주인원의 1일 1인 오수 발생량을 200L/day를 기준으로 한다. 따라서 하루 정화조 유입유량을 계산하면 800m3/day이다.‘개인하수처리시설 업무편람’에 따라 정화조 유입 BOD농도는 400mg/L이므로 정화조의 유입수 부하량은 320kg/day로 산정했다.

3) 정화조 바이오가스 발생량, 메탄가스 발생량

Niane et al (2024) 에 따라 정화조 용량 대비 바이오가스 발생량 계산식을 활용하여, 400m3의 부패조 용량 대비 바이오가스 발생량은 80m3 biogas/day로 산정했다. 최종 생산되는 바이오메탄의 양을 알기 위해서 바이오가스 중 메탄가스의 비율, 또한 멤브레인 가스분리를 통해 얻을 수 있는 메탄의 순도, 가스 분리과정에서 발생되는 methane slip을 고려해야한다. 임찬종 (2018) 에 따라 인천시 하수처리장의 바이오가스 중 메탄가스 비율을 64.36%를 참고했고, Buivydas et al.(2024) 과 Gkotsis et al. (2023) 에 의하여 메탄 순도는 95% , 가스 분리에 의해 발생하는 methane slip은 1%로 산정하여 계산을 진행했다. 따라서 하루에 생산 가능한 바이오메탄의 양은 48.43m^3 biomethane/day이고, 자세한 계산 내용은 아래와 같다.

◇ 바이오가스 포집시스템

1) 바이오가스 포집시스템 개요

정화조 부패조에서 발생하는 바이오가스는 본 설계의 가장 전단부의 포집 시스템으로 포집을 진행한다. 이를 통해 메탄가스 농도 과부화로 인한 폭발이나, 각종 고농도 유해가스로 인한 질식사고를 예방한다. 이를 배경으로 하여 폭발과 질식사고 예방과 바이오가스 포집을 위해 측정해야 하는 가스들을 선정하고 이에 맞는 적절한 센서를 적용한다.

정화조 폭발사고 예방과 바이오가스 자원화의 목적을 위해 메탄가스를 우선으로 측정해야 한다. 그리고 부패조와 같이 밀폐되고 유해가스가 자욱한 공간에서는 최대한 비접촉식 방식을 유지하거나 주기적인 교정이 가능한 산업용 NDIR(비분산 적외선 흡수법) 센서를 활용하여 측정한다. 추가로 ECD(전기 화학 검출) 방식의 센서를 활용하여 폭발 하한계(Lower Explosion Limit) LEL을 측정하여 정밀하게 폭발사고를 방지한다.

정화조와 같은 밀폐공간에서의 질식사고 예방을 위해서는 황화수소, 이산화탄소, 일산화탄소, 산소 측정이 필요하다. 황화수소, 산소, 일산화탄소의 경우 ECD 방식의 센서를 활용하고 이산화탄소의 경우 메탄과 동일하게 NDIR 센서를 활용하여 측정한다.

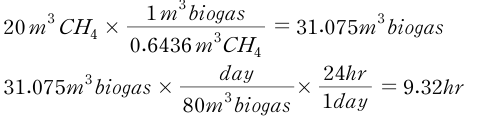

2) 바이오가스 샘플가스 포집 주기

바이오가스를 상시 포집한다고 가정한다면, 펌프 사용에 의한 전력 낭비가 굉장히 크다. 따라서 바이오가스의 메탄의 농도가 일정 수준 이상이 되면 포집할 수 있는 시스템을 구성해야 한다. 또한 김훈(2001)에 따르면 바이오가스 중 메탄의 농도가 40% 미만이 될 시, 포집되는 바이오연료의 발열량이 낮아지게 되는 경우가 발생하기 때문에, 메탄 농도가 40% 미만일 경우에는 포집을 멈춰야 한다. 메탄을 측정할 수 있는 센서는 조 내부에 있지 않고, 흡입펌프 후단부에 센서가 존재하기 때문에 바이오가스 중 메탄의 농도를 알기 위해서는 샘플가스의 흡입이 필요하다. 따라서 바이오가스 발생량을 기준으로 하여 대략적인 샘플가스 포집주기를 산정했다. 산정 계산식은 아래와 같다.

계산을 단순화하기 위하여 정화조를 연속식이 아닌 회분식으로 가정하였고, ‘메탄 농도가 60% 이상이면 포집, 40% 미만이면 포집 중단’이라는 조건을 기준으로 계산하였다. 조 내의 오물 위의 빈 공간이 100m3이라고 가정 할 때, 메탄의 양이 40m3에서 60m3으로 증가하기까지 걸리는 시간을 샘플가스 포집주기로써 산정하고자 했다. 따라서 위 계산식에 따라 샘플가스 포집주기는 9.3시간으로 산정할 수 있다.

즉, 다시 말하자면, 메탄이 60%이상이면 포집, 40%미만이면 포집 중단이라는 조건을 충족하기 위하여, 메탄 농도가 40%에서 60%로 다시 상승할 때까지 걸리는 시간을 계산하고자 했으며, 용량 및 회분식으로의 가정을 통해 구한 결과는 9.3시간이다. 여유분을 고려하여 이에 70%인 6.5시간마다 샘플가스를 포집하며, 이때 가스의 메탄 농도가 60%이상인 경우 포집을 실시하고, 60% 이상이 아닌 경우에는 9.3시간을 다 채운 후 포집을 실시한다. 이후 작동은 위 과정을 반복한다.

3) 흡입 펌프 용량

·바이오가스 유량: 80m3/hr, 압력: 1bar, 온도 35도~45도(평균 40도, 중온소화), 밀도: 1.3kg/m3(실제 바이오가스 설비 사례 참고)

하루당 정화조에서 발생되는 가스는 80m3이고, 1시간 내 포집을 완료하는 것을 목적으로 유량을 산정하였다.

·압력 손실: 2,000mmH2O

센서부에서는 고압이 작용할 시 농도 측정이 원활하지 않아 저압으로 바이오가스 운송하며 농도 측정에 적합한 루츠 방폭 블로워 시스템을 적용하고자 한다.

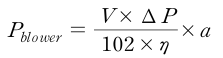

·소요 동력: 0.8KW

블로워의 동력식은 다음과 같고 효율을 70%, 여유율 30퍼를 가정하여 유량과 압력 상승을 고려하여 계산하였다.

·소재: 스테인리스강(내부식성), (ATEX 방폭 기준 인증)

4) 가스 배관 직경

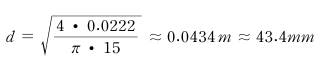

가스 흡입 유량이 80m3/hr이므로, 적절한 필요유속을 산정함으로써 직경을 구할 수 있다. 계산식은 아래와 같다.

가스 배관에서의 유속은 너무 낮게 되면 배관의 크기를 불필요하게 증가시켜 초기 설치비용을 높이고 흐름을 비효율적으로 만들거나 흐름 중 침전물이 쌓일 가능성이 있게 된다. 또한 유속이 너무 높더라도 마찰 손실이 증가하고, 에너지 비용이 과도하게 상승하며, 배관 내 마모나 소음문제가 발생할 수도 있다.따라서 일반적인 산업 표준으로 사용되는 가스 배관 유속 범위는 10-20m/s 정도이며, 해당 설계에서는 이의 중간값인 15m/s를 기준으로 했다. 따라서 배관 직경은 43.4mm이고, 계산식은 아래와 같다.

5) 가스 압축 압력

포집된 바이오가스를 멤브레인 가스분리를 이용해 고질화하기 위해서는 가스를 압축하는 과정이 필요하다. 이때, 일반적으로 비교적 저압에서 이루어지며, ‘고압가스 안전관리법’에 따라 바이오가스가 ‘고압가스’에 해당이 되면 아파트 단지에 설치가 어렵기 때문에 ‘고압가스’에 해당되지 않도록 압력을 유지해야한다. Gkotsis, Petros(2023)에 따르면, 상업적으로 사용되는 멤브레인 가스 분리기술의 가동 압력은 0.6MPa ~ 2MPa 사이이다. 해당 설비는 규모적으로 해당 연구에서 다룬 다른 바이오가스 포집/정제 시설에 비해 소규모이기 때문에 운영 압력을 0.6MPa로 산정했다.

◇ 바이오가스 정제시스템

1) 냉각식 제습장치

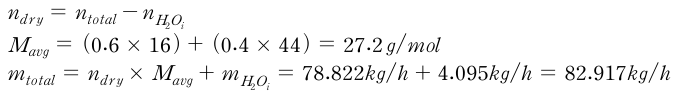

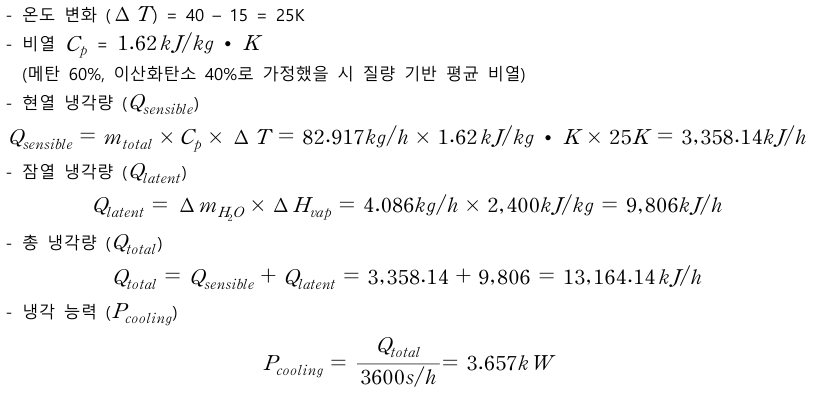

냉각식 제습장치에 유입되는 바이오가스는 중온소화 기준에서 발생한 가스이기 때문에 입구 가스의 온도 (T_in)은 40도로 가정하고, 바이오가스는 수분의 함량이 거의 100%이기 때문에 입구 상대습도(RH_i)도 100%로 가정한다. 이때, 입구 유량은 흡입펌프의 유량과 같기 때문에 80m3/h로 한다. 또한 유입된 바이오가스 이슬점은 상대습도가 100%이므로 유입가스의 온도와 이슬점이 같아 이슬점 역시 40도로 한다. 제습장치를 거친 가스는 이후 멤브레인 가스분리를 하기 위해 1%의 수준으로 습도를 낮추어야 한다. 따라서, 출구 상대습도 (RH_out)은 1%로 낮추고, 출구 가스온도는 (T_out)는 실사용되는 냉각 제습장치의 사례를 참고하여 15도로 가정한다. 위의 가정을 통해 설계한 냉각식 제습장치의 필요 수분 제거량을 구하면 다음과 같다.

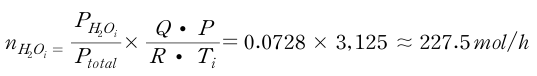

·입구 수증기 분압 (P_H2O_in)

- 입구 온도(40도)에서 포화 수증기 압력 : 약 7.38 kPa

- 입구 상대습도 (RH_i) = 100%

·입구 수증기 몰 유량 (n_H2O_in)

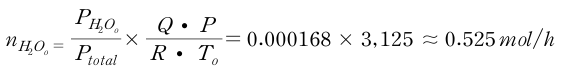

·출구 수증기 분압 (P_H2O_out)

- 출구 온도(15도)에서 포화 수증기 압력 : 약 1.705 kPa

- 필요 출구 상대습도 (RH_out) = 1%

·출구 수증기 몰 유량 (n_H2O_out)

·제거해야 할 수증기량

·가스의 질량 유량

·냉각에 필요한 열량

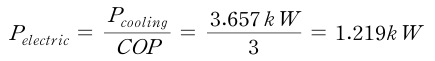

·에너지 소비량

- 냉동기 성능 계수 (COP) = 3 (가정)

- 전력소비량 (P_electric)

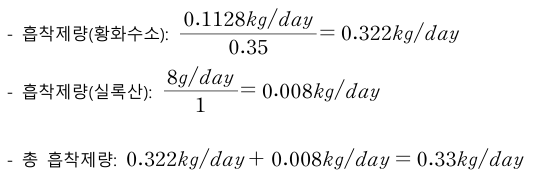

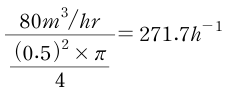

2) 건식 탈황, 탈실록산 장치

제습 후 전처리(탈황, 탈실록산)부에 들어오는 가스는 동일 유량으로 15도로 냉각 상태이다. 정화조 관리층에 설치하는 점을 고려하여 단일 설비의 건식 흡착 방식으로 설계하고자 한다. ㈜ 이앤캠솔루션의 바이오가스 탈황, 탈실록산 흡착 성능 시험에서 황화수소와 실록산 제거 효율이 99%이상이라는 연구결과를 보였던, 수산화철 (Fe(OH)3)의 펠릿 형태 흡착제를 선정했다.

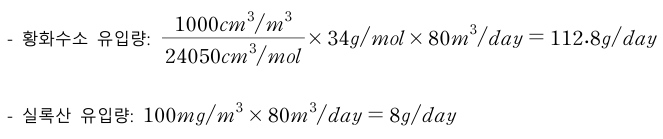

·황화수소, 실록산 유입량

바이오가스의 평균 몰 부피는 표준 상태(0℃, 1 atm) 22.4L/mol로 15℃의 온도 변화를 고려하여 몰 부피는 24.05L/mol이다. ㈜ 이앤캠솔루션의 바이오가스 탈황, 탈실록산 흡착 성능 시험에 따라 황화수소, 실록산 농도는 각 최대 1000ppm, 100mg/m3으로 산정하였다.

·탈황, 탈실록산 흡착제 용량

흡착제 1kg 당 제거 가능한 황화수소 제거 효율은 35wt%이고 실록산의 경우 100%이다. 따라서 흡착제량을 계산하면 다음과 같다.

교체 주기를 1년으로 산정하여 총 흡착제량은 1년 365일을 고려한 120.45kg으로 산정하였다. 흡착탑 부피는 수산화철 필렛의 밀도 800kg/m3으로 150.6L이다. 직경 0.5m 일시 최소 높이가 0.8m 이상의 반응조를 설계해야 한다. 정화조 관리층의 최소 높이인 2m를 충족한다. 직경 0.5m, 높이 1.5m인 부피조로 산정하였고 공간속도가 271.1h-1로 ㈜ 이앤캠솔루션의 바이오가스 탈황, 탈실록산 흡착 성능 시험의 조건에 적합하다.

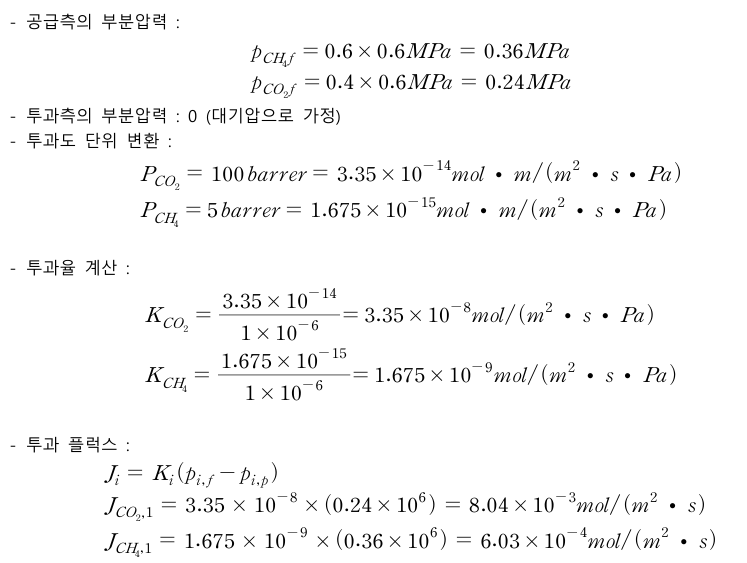

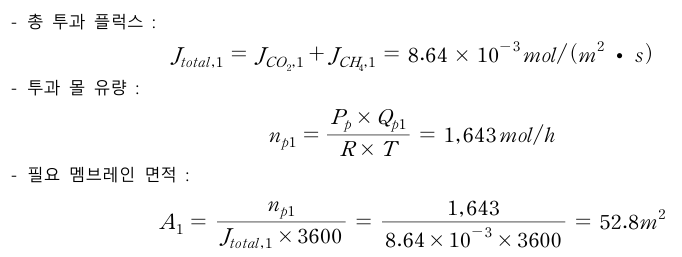

3) 멤브레인 가스분리

멤브레인 가스분리 설비의 시스템 설계에 유입되는 가스 유량은 흡입유량인 80m3/hr로 가정한다. 계산을 단순화하기 위해 바이오가스의 조성은 CH4 : CO2 = 6:4로 가정한다. 가스분리에 필요한 공급압력은 고압가스에 해당되지 않기 위해 0.6MPa으로 운영한다. 투과압력은 대기압이라는 가정이는 Gkotsis et al.(2023) 에서 언급된 멤브레인 가스분리 공급압력을 참고했다. 멤브레인 가스분리를 통해 얻을 수 있는 메탄의 순도는 3 stage로 했을 경우 97%이상의 순도를 얻는 것이 이론적으로 가능하나, methane slip등 을 고려해 여유율을 두어 95%의 순도를 목표로 설계한다. 따라서 메탄, 이산화탄소의 이론적 투과도는 각각 5, 100으로 두어 계산한다. 멤브레인의 두께는 일반적으로 사용되는 두께인 1micro-meter로 한다.

해당 설비의 가스분리를 위해 활용되는 멤브레인의 소재는 폴리이미드(Polyimide) 소재를 활용했다. 해당 소재는 CO2/CH4의 높은 선택도를 가지고 있고, 열적, 화학적, 물리적 안정성을 가지고 있어 바이오가스의 가스분리용 멤브레인 소재로 범용적으로 활용된다. 멤브레인의 모듈은 중공사 모듈을 채택했다. 중공사 모듈은 단위 부피당 매우 큰 멤브레인 면적을 제공할 수 있기 때문에, 제한적인 공간에서의 처리에 적합하다 생각하여 적용했다.

필요한 멤브레인의 면적에 대한 계산은 아래와 같은 계산과정을 통해 구했다. 계산에 앞서 가스의 거동을 이상기체 조건으로 가정했고, 각 멤브레인 stage에서 완전혼합, 평형상태, 압력을 유지한다고 가정했다.

·1stage 멤브레인의 면적

·2-3stage 멤브레인의 면적

위의 1stage 멤브레인 면적을 구하는 과정을 동일하게 반복한다. 2,3stage 모두 공급압력이 0.6MPa로 하여 구한다.

·총 필요 멤브레인의 면적

상세설계 내용

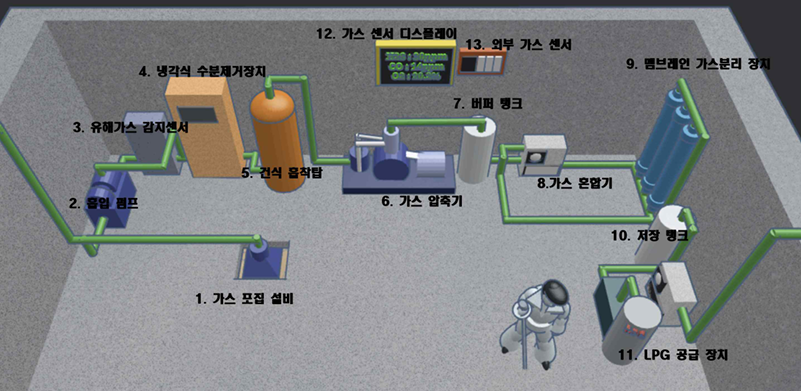

조립도

◇ 부품의 연결 관계

1) 가스 포집 설비

·정화조에서 발생된 바이오가스들을 포집할 수 있도록 흡입펌프와 연결한다.

2) 흡입 펌프

·펌프 앞단의 가스포집 설비로 이어지는 배관을 통해, 샘플가스, 바이오가스를 포집한다

·펌프 앞단의 정화조 바깥으로 이어지는 배관을 통해 외부의 공기를 포집해 센서의 교정용 공기로써 활용할 수 있도록 한다.

·펌프에 bypass관을 두어 포집한 모든 바이오가스가 유해가스 감지센서로 가는 것을 막는다.

3) 유해가스 감지센서

·감지센서에 성능을 유지하기 위해서는 일정 유량의 가스로 측정해야하기 때문에 bypass관을 통해흡입펌프에서 일정 유량을 받을 수 있도록 연결한다.

4) 냉각식 수분장치

·흡입펌프의 bypass관과 유해가스 감지센서에서 나오는 관과 연결된다.

·내부의 열교환기, 냉각기를 통해 가스 내부의 수분이 제거가 되고, 내부의 쌓인 수분은 정화조의 여과조 부분으로 배출할 수 있도록 한다.

5) 건식 흡착탑

·냉각식 수분장치과 배관을 통해 연결된다.

·탈황, 탈실록산을 거친 가스는 가스 압축기와 연결된다.

6) 가스혼합기

·버퍼 탱크 및 멤브레인 반송 가스와 연결되어 두 종류의 가스를 완전혼합 시킬 수 있도록한다.

·혼합된 가스는 다시 멤브레인 장치와 연결되어 가스 분리를 진행한다.

7) 멤브레인 가스분리 장치

·가스혼합기와 연결되어 3stage의 멤브레인을 순차적으로 거치며 고질화가 이루어진다.

·각 stage의 멤브레인을 투과하지 못한 Methane 가스는 임시 저장탱크와 연결되어 이동한다.

·1,2 stage 멤브레인을 통과한 중심의 가스들은 반송시스템을 통해 가스혼합기로 연결되어 다시 한 번 고질화단계를 거칠 수 있도록 하고, 3stage 멤브레인을 통과한 중심 가스는 외부로 배출된다.

8) 저장탱크

·저장탱크에 들어온 가스는 복합가스센서를 통해 Methane의 농도를 확인하는 과정을 거친다. 이후 가스혼합기와 연결되어 가스가 이동한다.

9) LPG 공급장치

·저장탱크에서 확인한 가스의 methane 순도가 95%보다 낮은 수치가 나타나면, LPG 공급장치의 제어를 통해 가스 혼합기와 연결하여, 바이오메탄의 부족한 열량을 보충할 수 있도록 한다.

부품도

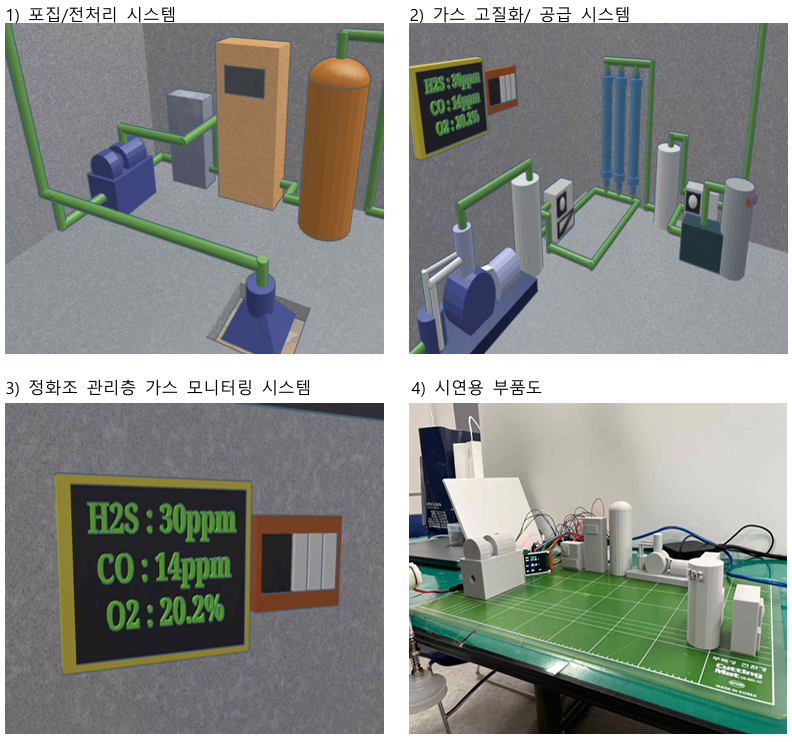

정화조 내부 관리 작업 중 안전사고 예방을 위한 모니터링 시스템으로 포집 ~ 가스 고질화 시스템의 중앙 제어 역할을 한다.

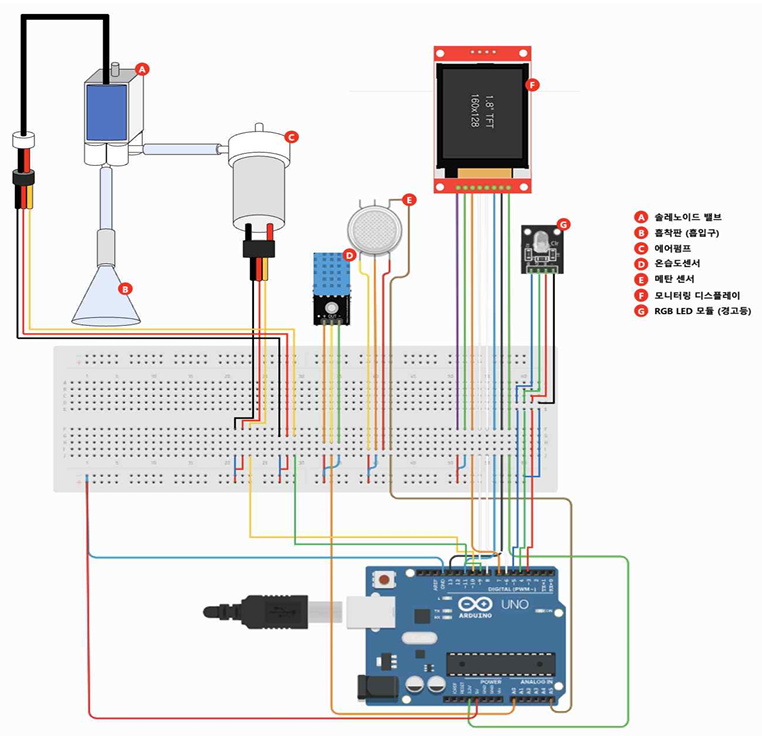

제어부 및 회로 설계

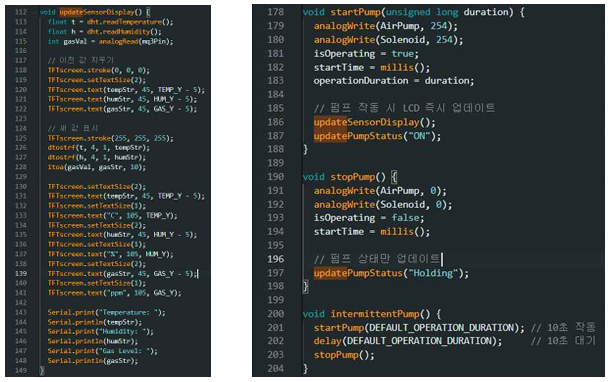

- (A), (B), (C) 파트는 각각 솔레노이드 밸브, 흡착판(흡입구), 에어펌프로 구성된다. 부패조에서 발생한 바이오가스는 에어펌프가 가동되어 흡착판을 입구로 하여금 포집되게 된다. 솔레노이드 밸브는 에어펌프의 효율성 증대를 도모하고, 포집의 방향을 바꾸거나 잠금 밸브로서 역할을 수행한다.

- 에어펌프로 포집된 바이오가스는 (D)와 (E)의 온습도와 메탄 센서로 바이오가스에 대한 유해가스 농도와 온습도 등의 정보를 측정한다. 시연을 위해서 메탄 센서 외 다른 센서로 활용될 수 있으며, 실제 산업현장에서는 한개의 센서가 아닌 여러개의 센서도 부착 가능하다. 하지만, 구현의 효율성과 시연물 제작을 위해 하나의 유해가스 센서를 활용하고자 한다.

- 메탄 센서와 온습도 센서로 측정된 바이오가스에 대한 정보는 (F) 모니터링 디스플레이에 표기된다. 센서에 대한 농도와 온습도 정보, 펌프 작동 여부가 기본적으로 표기되며 상황에 따라 추가적인 내용을 표기할 수 있도록 설계하였다.

- 측정된 가스 농도에 따라 (G) RGB LED모듈이 기준치를 초과할경우 빨간색, 포집과정에서 기준치와 하한치 사이일 경우 주황색, 하한치 미만일 경우 초록색으로 표기된다. (경고등)

- 또한, 메탄 센서로 측정된 바이오가스 농도는 에어펌프와 솔레노이드 밸브의 동작 여부, 강도에 직접적인 기저가되도록 설계하였다.

소프트웨어 설계

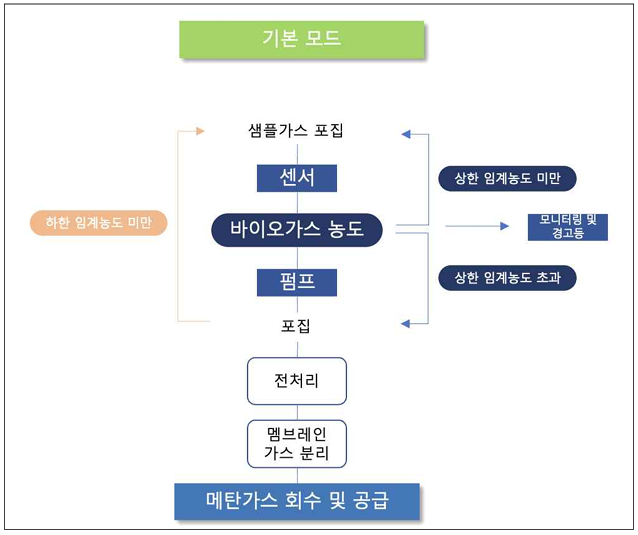

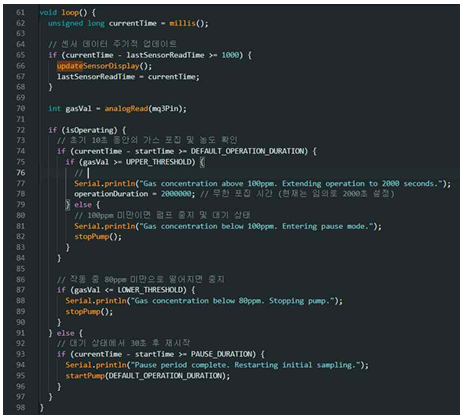

1) 가스 농도에 따른 에어펌프 동작 코드

1. 30초 단위로 샘플가스를 10초간 포집하여 유해가스 농도가 상한 임계농도(220ppm) 이상이면 1.1의 단계를 순서대로 따르고, 이하면 2의 단계로 넘어가 순서대로 따른다.

1.1 샘플가스 농도가 상한 임계농도 이상임이 확인되면, 에어펌프의 포집 가동시간을 10초에서 무한시간으로 지속한다.

1.2 무한시간으로 지속되는 과정에서 하한 임계농도(150ppm) 이하면 에어펌프의 포집을 중단한다.

2. 샘플가스 농도가 상한 임계농도를 넘지 않는다면, 에어펌프 가동을 멈추고 30초 후 1의 단계로 돌아가 과정을 반복한다.

2) 모니터링 디스플레이 정보 표기 및 경고등 코드

1. 센서를 통해 얻어진 유해가스 농도, 온습도 등의 정보는 1초마다 갱신되며 모니터링 디스플레이에 표기된다.

2. 또한, 현재 에어펌프 동작 여부에 따라 ON/OFF 정보와 포집 지속시간이 표기된다.

3. 유해가스 농도에 따라 상한 임계농도를 초과하면 빨간색, 상한과 하한 임계농도 사이이면 주황색, 하한 임계농도 미만이면 초록색으로 경고등에 표기된다.

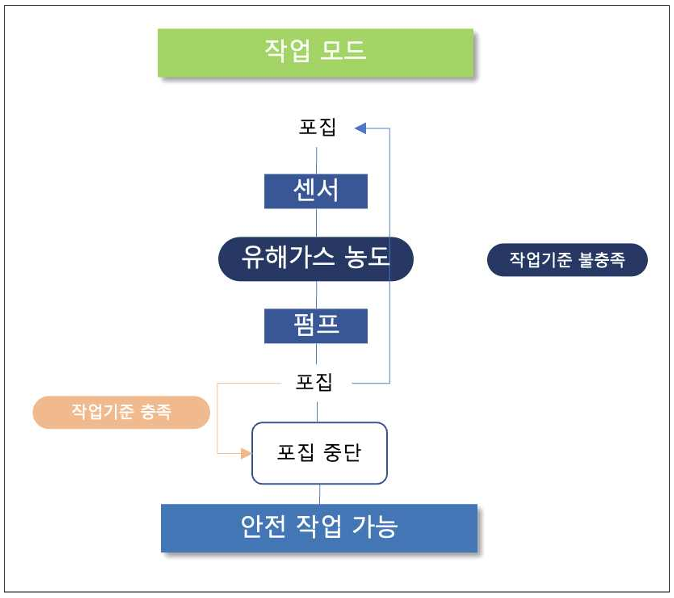

3) 정화조 내부 작업 시 질식 사고 방지를 위한 작업 모드

- 정화조 내부에 작업이 필요할 경우 질식사고를 방지하기 위해서는 유해가스의 농도가 폭발 하한 임계농도보다 훨씬 저농도의 작업 기준을 충족해야 작업이 가능하다.

- 작업 모드를 선택할 경우, 작업 기준 농도가 충족될 때까지 포집을 지속하며, 작업 기준 농도를 만족하게 되면 포집을 중단한다.

- 위의 작업 모드를 통해 정화조 내부에서 안전 작업을 가능하게 할 수 있다.

결과 및 평가

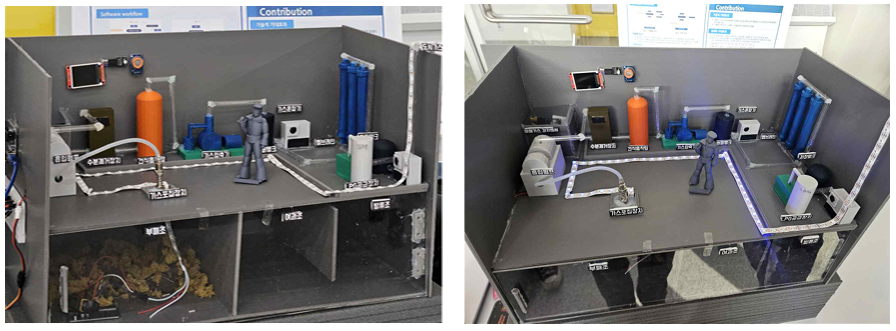

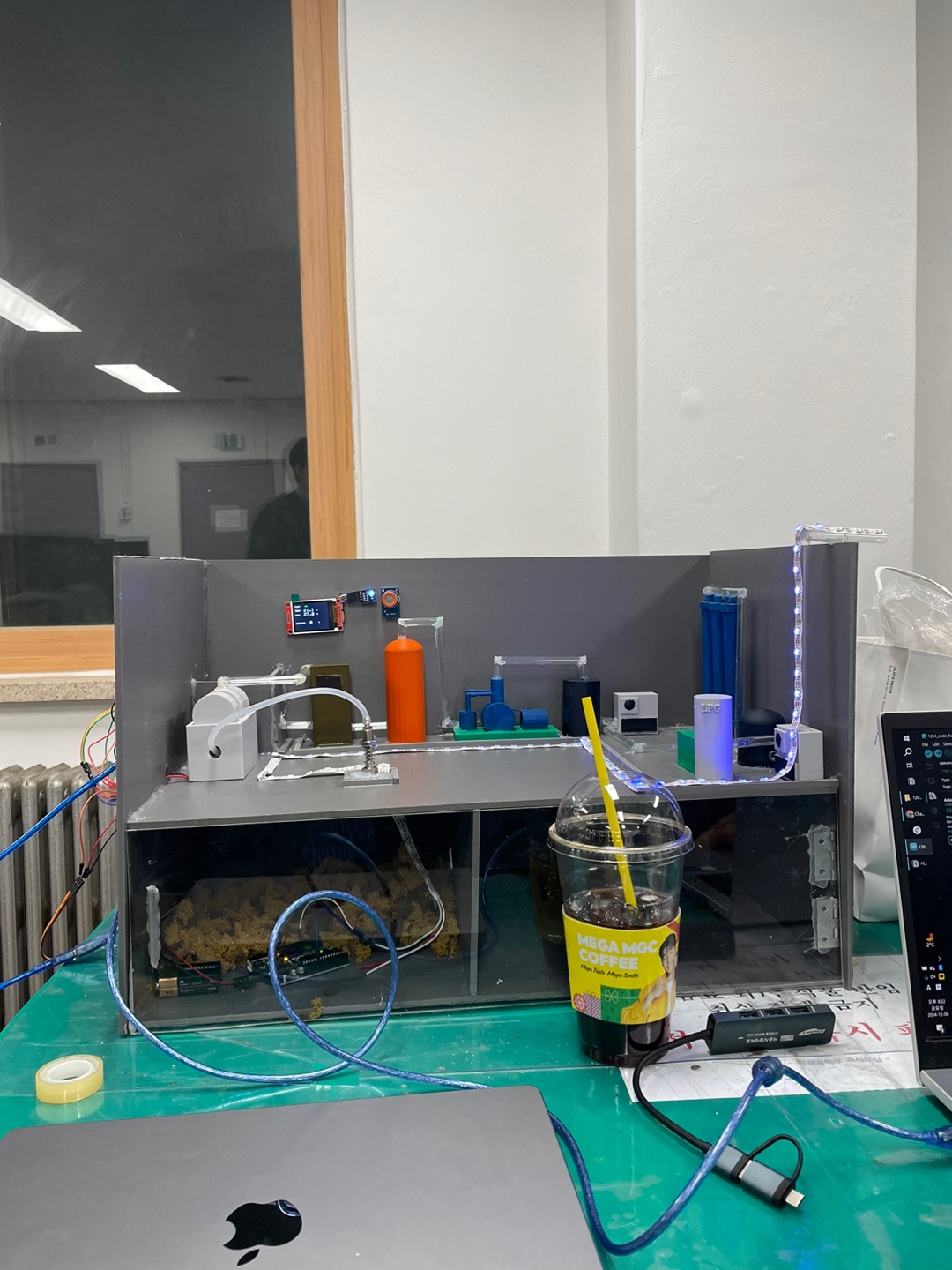

완료 작품의 소개

프로토타입 사진 혹은 작동 장면

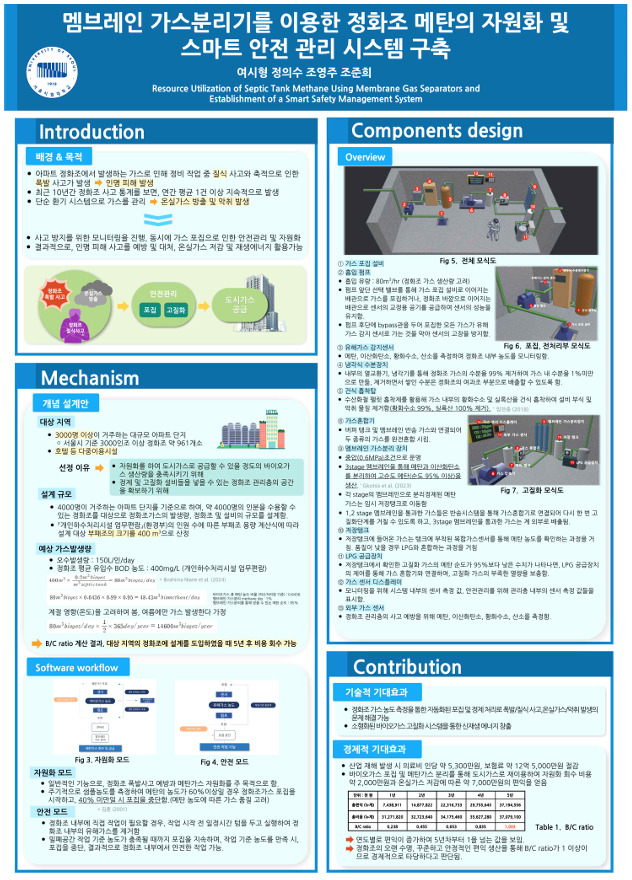

포스터

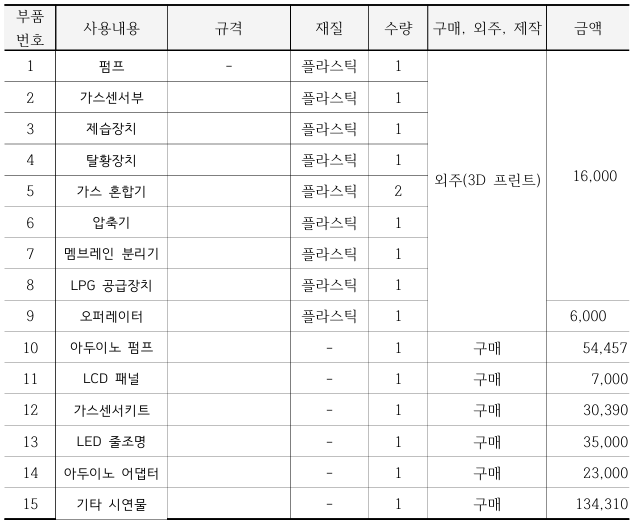

관련사업비 내역서

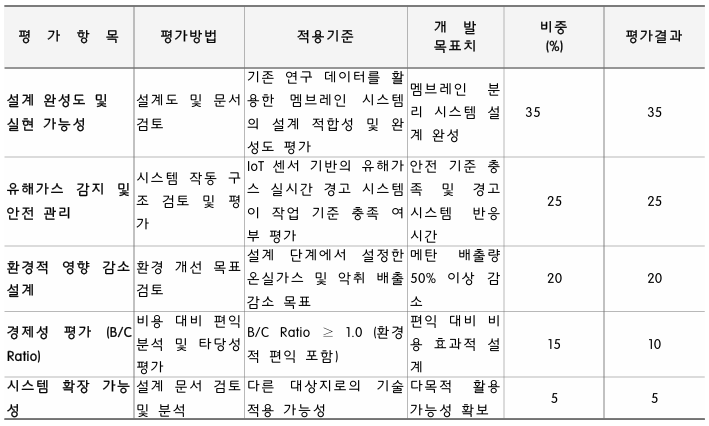

완료작품의 평가

향후계획

특허 출원 내용

- 설계의 실현 가능성을 높이기 위해 멤브레인 시스템을 실제로 구성하고 실험적으로 검증하는 과정이 필요하다. 이를 통해 설계 단계에서 설정한 가스 분리 효율 및 안전 관리 시스템의 성능을 객관적으로 입증하고 개선할 수 있을 것으로 기대된다.

- 초기 투자비용 절감을 위해 소형화된 시스템 설계 또는 모듈화를 연구할 필요가 있다. 또한, 정부 지원금, 탄소 배출권 거래 등 외부 지원을 적극 활용함으로써 비용 대비 효율성을 높일 가능성이 있다.

- IoT 기술과 더불어 AI 기반 데이터 분석 및 예측 기술을 적용함으로써 시스템의 운영 효율성을 더욱 강화할 수 있다. 예를 들어, 정화조 내 가스 농도의 장기 데이터를 활용해 자동 최적화 운영 조건을 설정하는 방향으로 발전 가능성이 있다.

- 정화조 외에도 농업 폐수 처리시설, 산업 현장에서 발생하는 유해가스 문제 해결을 위해 본 기술을 확장 적용할 가능성이 높다. 이를 통해 시장성을 확대하고 기술 활용도를 높이는 방안을 고려해야 한다.

- 온실가스 배출 감소 및 재생에너지 활용 효과를 입증하고 이를 기반으로 글로벌 탄소 중립 목표에 기여할 수 있는 방향으로 프로젝트를 발전시킬 필요가 있다. 환경 정책과의 협력을 통해 기술의 사회적 가치를 극대화할 수 있을 것으로 보인다.