2조-floalight

프로젝트 개요

기술개발 과제

국문 : 수상 수랭식 태양광 발전 체계

영문 : Floating Watercooled Photovoltaic Pannel System

과제 팀명

Floalight

지도교수

황면중 교수님

개발기간

2025년 9월 ~ 2025년 12월 (총 4개월)

구성원 소개

서울시립대학교 기계정보공학과 20XXXXX0** 우**(팀장)

서울시립대학교 기계정보공학과 20XXXXX0** 정**

서울시립대학교 기계정보공학과 20XXXXX0** 정**

서울시립대학교 기계정보공학과 20XXXXX0** 이**

서론

개발 과제의 개요

개발 과제 요약

본 과제는 기존 태양광 발전의 낮은 발전 밀도와 부지 확보의 한계, 그리고 태양전지(PV)에서 발생하는 열 관리 문제를 동시에 해결하기 위해 수상 수랭식 PV 발전 시스템을 개발하는 데 목적이 있다. 저수지 수면 수체를 활용한 수냉식 냉각 방식을 적용하여 간단한 냉각 시스템을 통한 모듈의 온도 상승을 억제하고 발전 효율을 향상시키며, 모듈형 설계를 통해 확장 가능한 수상 발전 시스템을 구현하고자 한다. 이를 통해 토지 부족과 산림 훼손 문제를 완화하고, 재생에너지의 효율적 활용과 지속가능한 발전 가능성을 높이는 기술적 대안을 제시한다.

개발 과제의 배경

- 기후변화로 인한 환경 문제가 심각해짐에 따라 탄소배출을 최소화하는 신재생에너지의 중요성이 더욱 주목받고 있었다. 신재생에너지원에는 태양광, 태양열, 풍력, 지열 등이 있었으며, 이 중 태양광 발전은 모듈 생산 단가의 지속적인 하락과 무한한 태양에너지 자원이라는 장점을 바탕으로 가장 널리 상용화되고 있었다. 실제로 태양광 발전용 PV 모듈의 단가는 지난 10년간 약 90% 하락하였으며[1] 전 세계 태양광 누적 설치 용량은 2023년 말 약 1.6 TW, 2024년 말에는 2.2 TW 이상으로 증가하였다. 특히 전 세계적으로 2024년 한 해 동안만 신규 설치된 PV 시스템 용량이 약 600 GW에 달하였다[2].

- 그러나 태양광 발전에는 다음과 같은 제약이 존재하였다. 첫째, 단위 면적당 발전 밀도의 한계였다. 화력·원자력 발전소가 수백 MW~수 GW를 비교적 작은 부지에서 생산하는 데 비해 태양광 발전은 효율과 일사량 조건에도 불구하고 같은 규모의 전력을 생산하기 위해 훨씬 넓은 면적을 필요로 하였다. 예를 들어 일반 태양광 발전은 약 5 MW의 출력을 내기 위해 약 10 헥타르의 부지가 필요한 것으로 보고되었다[3]. 둘째 이러한 대규모 부지 확보 과정에서 농지나 주거지를 제외하면 설치 가능한 지면이 제한적이었으며 그 결과 산림 훼손이 발생하는 사례가 보고되고 있었다[4].

- 이러한 한계를 극복하기 위해 집속 태양전지(Concentrated Photovoltaics, CPV)가 주목받고 있었다. 일반 상업용 실리콘 PV 모듈의 효율이 약 17~22% 수준인 데 비해, CPV는 시험 조건 하에서 약 33~46%의 셀 효율을 기록한 바 있었다[5]. 그러나 CPV는 집속에 따른 열 발생으로 인해 모듈 온도가 상승하면 효율이 저하되므로 냉각 장치가 필수적이었다. 특히 일반 실리콘 PV 모듈의 경우 셀 온도가 1 °C 상승할 때 발전 효율이 약 0.52 % 감소하는 것으로 알려져 있었으며[6], 따라서 CPV에서는 열 관리가 더욱 중요하였다.

- 이와 같은 문제를 동시에 해결할 수 있는 방법으로 수상 CPV 시스템이 제안되었다. 한국의 경우 저수지, 호수, 관개 수로 등 수상 수역을 활용한 부유식 태양광(Floating PV)의 기술적 가능성이 컸으며, 전국 수상 PV 잠재 용량은 약 9.7 GW로 추정되었다. 만약 저수지 면적의 10%를 수상 PV로 활용할 경우 연간 발전량은 약 2,932 GWh, CO₂ 감축량은 약 1,294,450 톤/년에 이를 것으로 분석되었다[7]. 수상에 발전 설비를 설치하면 토지 부족 문제를 해소할 수 있었고, 수면을 활용한 수냉식 냉각을 통해 CPV 모듈의 효율 저하를 방지하여 발전 성능을 극대화할 수 있었다. 또한 수면 차폐 효과로 증발을 줄여 수자원 관리 측면에서도 긍정적인 효과를 기대할 수 있었다.

개발 과제의 목표 및 내용

목표

- 수상 수랭식 CPV 발전기를 사용한 발전용 가용면적 확보 및 발전 효율 향상

- 한국 저수지 표층 수온(여름철 20~30 °C)을 활용하여 수냉식 CPV 모듈의 온도 유지.

- 심층수 활용 시 더욱 극적인 냉각 효과 기대.

- 예상 발전 효율: 기존 대비 약 x % 상승 (실험을 통해 산출 예정).

모듈형 설계

- 각 FPV-CPV 모듈: 약 1 m². 모듈형 설계를 통한 대용량 발전 가능성 확보

시스템 안정성 및 추적 성능 확보

- 수상 CPV 시스템의 효율 향상을 위한 수냉식 냉각 장치 최적화

- 부유체 구조 해석을 통해 수면 진동 및 구조 안정성 확보

- 수면 진동 상쇄 및 태양 추적 제어장치 개발

도구 및 장비

- CAE 프로그램

- StarCCM+: 열유체 시뮬레이션

- ANSYS: 하중 및 모달 해석

- 실험 및 제작 장비

- CPV 모듈 (소형 상용 모듈 구매 또는 PV 모듈로 에뮬레이션)

- 전력 측정 장치, 온도 측정 장치

- 열관리 시스템용 파이프, 펌프 등 부품

- 제어용 모터, 수면 위 방향 제어 장치

수행 절차 및 일정

- 9월: 목표선정 및 자료조사

- 10월 상반기: 수면부유식 태양광 패널 구조 설계, 열관리 시스템 설계

- 10월 하반기: 모듈 제작

- 11월 상반기: 발전량 및 발열량 측정, 태양 추적 및 진동 제어 시스템 구상

- 11월 하반기: 시스템 통합, 효율 개선 측정, 태양 추적 기능 완성

- 12월: 최종 시스템 완성 및 성과보고

역할 분담

- 지도교수: 자세 제어 관련 동역학적 제어 자문

- 기업: 열관리 시스템 및 수냉 시스템 관련 자문

- 학생: 시스템 설계, 시뮬레이션, 제작 및 통합 수행

관련 기술의 현황

관련 기술의 현황 및 분석(State of art)

- 전 세계적인 기술 현황

- PV 패널 효율은 작동 온도와 반비례하며, 온도 1°C 상승 시 효율이 약 0.45~0.5% 감소한다.

- 태양 복사 에너지의 80% 이상이 폐열로 전환되어 패널 온도가 상승하고, 이는 전력 손실로 이어진다.

- 1) 자연 냉각(Passive Cooling) 기술

- 1.1 공기 냉각(자연 대류)

- 개념: 방열판/핀을 이용해 후면 공기 흐름을 강화하여 열 방출 표면적을 증대

- 성능: 알루미늄 방열판(일사량 800 W/m²) 적용 시 상대 효율 9% 증가, 핀 구조로 패널 온도 85.3°C → 72.8°C 감소

- 한계: 낮은 열전달률로 효과가 제한적이며, 채널 설계가 부적절하면 온도 5~6°C 상승 등 역효과 가능

- 1.1 공기 냉각(자연 대류)

- 1) 자연 냉각(Passive Cooling) 기술

- 1.2 수랭식(자연 순환)

- 개념: 펌프 없이 물의 높은 열용량을 활용(열사이펀/침수)

- 성능: 열사이펀 상대 효율 19% 증가, 침수 방식(4 cm) 상대 효율 11% 향상

- 한계: 침수 시 재료 성능 저하·생물부착(biofouling)·광학 손실 우려, 열사이펀은 부피가 크고 반응이 느림

- 1.2 수랭식(자연 순환)

- 1.3 상변화 물질(PCM)

- 개념: PCM이 상변화 잠열을 흡수해 온도 완충

- 성능: 파라핀 왁스 적용 시 최대 10.26°C 온도 저감 및 효율 3.73% 증가, 가동식 셔터 결합 시 22°C 저감 및 효율 최대 9% 향상

- 한계: 낮은 열전도도, 야간 재응고 불충분 시 다음 날 성능 급락

- 1.3 상변화 물질(PCM)

- 2) 강제 냉각(Active Cooling) 기술

- 공통: 펌프/팬 등 외부 동력을 사용해 냉각은 강력하지만, 시스템 복잡성과 기생 에너지 손실이 단점

- 2) 강제 냉각(Active Cooling) 기술

- 2.1 공기 냉각(강제 대류)

- 성능: 팬 기반 후면 냉각 시 온도 약 15°C 감소 및 효율 약 2% 증가

- 확장: 지열로 사전 냉각된 공기 사용 시 전력 출력 20% 향상

- 한계: 비용·소음·유지보수 부담, 팬 소비전력으로 순이득 감소

- 2.1 공기 냉각(강제 대류)

- 2.2 수랭식(강제 순환/분사)

- 성능: 후면 채널 순환 시 온도 10°C 저감 및 절대 효율 2.8% 증가, 전면 분사 시 전력 9~22% 향상 가능

- 한계: 초기 투자비·펌프 에너지 소비·물 소비량 문제, 경수 사용 시 미네랄 침전(광학 손실) 우려

- 2.2 수랭식(강제 순환/분사)

- 2.3 나노유체 냉각

- 개념: 나노입자 분산 유체로 열전도도 향상

- 성능: 3% 실리카-물 나노유체는 전기 효율 9.2% → 11% 증가, Al₂O₃-물 나노유체는 79°C → 35°C로 저감하며 전력 50% 증가 보고

- 한계: 비용, 장기 안정성/환경영향 우려, 마이크로채널 막힘 가능성

- 2.3 나노유체 냉각

- 3) 수상 태양광(FPV) 시스템

- 3.1 수체의 자연 냉각 효과

- 수체의 큰 열 질량이 방열판처럼 작용하며 대류·증발로 자연 냉각

- 3.1 수체의 자연 냉각 효과

- 3) 수상 태양광(FPV) 시스템

- 3.2 성능 향상 및 사례

- 기본 성능: 육상 대비 평균 패널 온도는 네덜란드 3.2°C↓, 싱가포르 14.5°C↓ → 연간 에너지 생산량 각각 3%, 6% 증가

- 추가 결과: 다른 연구에서 FPV가 육상 대비 11% 높은 발전 효율 보고

- 액티브 쿨링: 일본 사례에서 10분 간격 물 분사로 패널 온도 최대 25°C 하강

- 방열판 결합: 후면 알루미늄 방열판-수체 접촉 시 전력/효율 3.61~14.55% 증가

- 부분 침수: 10% 침수 시 일반 FPV 대비 11% 더 효율적, 풍속 결합 시 20.28%까지 상승; 핀+20% 침수 시 전기 효율 24.02%

- 증발 억제: 수면 17% 차폐 시 증발량 30% 감소, 거의 완전 차폐 시 60% 감소 보고

- 3.2 성능 향상 및 사례

- 3.3 액티브 수랭식 FPV 시스템 시사점

- FPV는 자연 냉각 기반이 강해 강제 수랭 적용 시 효과가 극대화될 수 있으며, 안정적 온도의 냉각수를 활용할 수 있어 고온 기후에서 성능 향상 잠재력이 큼

- 3.3 액티브 수랭식 FPV 시스템 시사점

- 냉각기술 비교

| 냉각 방식 | 세부 기술 | 온도 강하 | 효율/전력 증가 | 장점 | 단점 |

|---|---|---|---|---|---|

| 자연 공랭식 | 방열판/핀 | 10.6% 감소, 12.5°C 감소 | 9% 상대 효율 증가, 14.5% 효율 증가 | 단순·저렴, 신뢰성 높음 | 효과 제한, 설계 오류 시 역효과 |

| 자연 수랭식 | 열사이펀/침수 | 패널 온도 30°C 유지 | 19%/11% 상대 효율 증가 | 펌핑 불필요, 효과적 | 광학 손실/재료 저하, 부피 큼 |

| PCM | 후면 PCM 층 | 10.26°C/22°C 감소 | 3.73% 증가, 최대 9% 개선 | 저장밀도 높음, 안정화 | 열전도도 낮음, 재응고 이슈 |

| FPV | 수체 냉각 | 3.2~14.5°C 감소 | 연 3~6% 생산량 증가 | 방열판 효과, 토지 효율 | 초기비용/설치 복잡, 지역 제한 |

| 강제 공랭식 | 팬(강제 대류) | 13~15°C 감소 | ~2% 효율 증가, 최대 20% 전력 개선 | 효과적, 냉각재 수급 용이 | 기생손실, 소음/유지보수 |

| 강제 수랭식 | 강제 순환/분사 | 10~23°C 감소 | 2.8% 절대 효율 증가, 최대 22% 전력 증가 | 매우 효과적, 세척 부가효과 | 초기비용/에너지 소비, 물 소비 |

| 나노유체 | 강제 순환 | 19~44°C 감소 | 1.8% 절대 효율 증가, 최대 50% 전력 증가 보고 | 열전도도 우수 | 비용, 안정성/막힘 우려 |

- 특허조사 및 특허 전략 분석

- (1) 특허조사

| 구분 | 특허(국가/번호·연도) | 핵심 아이디어 | 장점 | 단점 |

|---|---|---|---|---|

| 해외 | US 10,644,645 B2 (2020) | 부유체 위 PV 부분침수로 수면과 직접 열교환 | 구조 단순, 펌프/유로 없이 냉각, 설치 용이 | 침수율/파랑 조건 성능 변동, 방수 이슈, 생물오염·스케일 |

| 해외 | US 2014/0060620 A1 (2014) | 외부 수열원 이용 살수·수막 냉각 | 냉각 효과 큼, 세정+냉각 동시 | 물 소모/부식/스케일, 수질 의존, 바람 영향 |

| 국내 | KR 10-1148020 B1 | 모듈 냉각수 분사로 온도 억제 | 구현 난이도 낮음, 저비용 | 분사 장치 유지보수, 방수 위험, 환경영향 관리 필요 |

| 국내 | KR 2024-0068338 A | 냉각 기능층 포함 복합 패널로 효율 개선 | 전도 경로 안정 | 제조 복잡/비용↑, 모듈 교체성 저하 가능 |

- (2) 특허 전략

- 특허 개발 전략: 밀폐 유로형 수냉, 부분침수율·핀·유로폭·유량·심층수 제어 등 핵심기술 중심으로 원천특허 선점 + 독립/종속항 설계로 권리범위 확장 + 실증·시뮬레이션 기반 정량지표(ΔT, 효율, 펌프전력 비 등) 반영

- 특허 구매 전략: 글로벌 FPV 선도사 포트폴리오에서 상용화 필수 라이선스 우선 확보(라이선스-in/특허 인수) + 지역 제한/로열티 구조 명확화

- 상호 라이선스 전략: FPV 구조 선도사와 냉각·제어 특허를 교환매물로 상호 라이선스 + 해외 진출 시 현지 기업/기관과 공동계약 및 발명 공유 조항으로 리스크 완화

- (2) 특허 전략

- 기술 로드맵

- 1) 초기 개념 및 기반 기술(1990년대~2000년대 중반)

- PV 온도 상승에 따른 효율 저하 인식, 단순 열 제거 중심

- 자연 냉각(후면 공간 확보) 기본 설계 + 팬/펌프 기반 기초 공랭·수랭 연구 시작

- PV-T(태양광-열 복합) 등장: 폐열을 난방/온수 등으로 활용하려는 동기에서 발전

- 1) 초기 개념 및 기반 기술(1990년대~2000년대 중반)

- 2) 기술 정교화 및 다각화(2000년대 중반~2010년대)

- 자연 대류 최적화(방열판/핀 설계 정교화)

- PCM(파라핀 왁스 등) 기반 온도 안정화 기술 부상

- FPV 현실화: 2007년경 실증 설치, 2010년 NRG Island는 여름철 5~20% 추가 생산 잠재력 주장

- 2) 기술 정교화 및 다각화(2000년대 중반~2010년대)

- 3) 첨단 기술 및 하이브리드 시스템(2010년대 후반~현재)

- 나노유체 냉각 등 첨단 소재 기반 고성능화

- 복사 냉각(광자 소재로 우주로 복사 방열), IR 필터링(스펙트럼 분할) 등 신개념 기술 등장

- FTCC(부유+추적+냉각+집광)처럼 융합형 하이브리드 시스템 고도화

- FPV+액티브 분사, 부분침수+핀 등 ‘진화된 FPV’ 설계 확산

- 3) 첨단 기술 및 하이브리드 시스템(2010년대 후반~현재)

시장상황에 대한 분석

- 경쟁제품 조사 비교

| 구분 | 회사/제품 | 냉각 방식 | 온도 효율 특징 |

|---|---|---|---|

| 표준 부유체형 FPV | Ciel & Terre – Hydrelio® | 수면 인접 위주 냉각방식 | 싱가포르/네덜란드 사례에 따르면 E 3~10°C 하락으로, 수익 2~10%p 상승 |

| 표준 부유체형 FPV | Sungrow FPV – Floating System | 공기 대류와 구조적 환경 설계를 통한 냉각방식 | 적정온도 범위 설계 & 성능 변화 관리(±5% 이내 목표) |

| 직접 접촉/박형 FPV | Ocean Sun – Floating PV | 모듈을 수면에 직접 접촉시켜 전도·대류 냉각방식 | 연구에서 수온 영향으로 직접 접촉식은 낮은 작동 온도 |

| 추적식(회전) FPV | SolarisFloat – Protrevs | 수면 인접 자연 냉각 + 태양추적식으로 수광·열환경 최적화 | 수면 아래의 공기가 냉각된 상태로 육상 대비 낮은 작동온도 유지 |

- 마케팅 전략 제시

| 구분 | 내용 요약 |

|---|---|

| 강점 (Strengths) | - 수냉식 냉각을 통한 온도 저감으로 고효율 실현 가능성 상승 - 수상 공간 활용으로 토지 확보 제약 완화 - 신기술 이미지, 차별화된 기술적 경쟁 우위 확보 가능 |

| 약점 (Weaknesses) | - 초기 투자 비용이 높을 가능성 높음 - 광학 + 냉각 + 구조통합같은 복잡한 설계 - 수상 구조물(부유체) 안정성, 부식, 유지보수 문제 |

| 기회 (Opportunities) | - 재생에너지 확대 정책 및 보조금 기회 - 토지 자원이 부족한 지역에서의 수상형 발전 관심 증가 - 기후 변화 대응, 탄소 중립 등 ESG 수요 증가 |

| 위협 (Threats) | - 기존 태양광(PV) 기술의 비용 경쟁력 우위 - 기술 리스크에 대한 시장 불안감 - 규제·허가 문제가 수상 발전 사업에 제약 가능성 |

| 구분 | 내용 요약 |

|---|---|

| 제품 (Product) | - 수냉식 냉각 기술을 적용해 모듈 온도 상승 억제 및 효율 향상 - 모듈형 설계로 확장성 확보 |

| 가격 (Price) | - 초기 설치비용은 다소 높으나, 장기적으로 발전 효율 상승과 유지보수 비용 절감으로 경쟁력 확보 - 공공 프로젝트 및 정부 보조금 활용을 통해 비용 부담 완화 |

| 시장 (Place) | - 토지 부족 지역 및 저수지·댐·강·수로 등 공공 수역 중심 보급 - 정부/지자체 신재생에너지 보급 정책과 연계 - 중동이나 동남아같은 신흥국 시장 진출 가능성 |

| 홍보 (Promotion) | - 실증 프로젝트 성과 데이터를 바탕으로 신뢰성 확보 - 탄소 절감 및 수자원 증발 억제 효과를 ESG 마케팅 포인트로 강조 - 학회 발표, 전시회, 언론 홍보를 통한 기술 인지도 제고 |

| 비교 항목 | 기존 지상/육상 PV | 수상식 FPV |

|---|---|---|

| 부지 확보/민원 | 토지 임대·보상 문제 민원 잦음 | 기존 저수지·저수면 활용 민원 낮음 |

| 모듈 온도/냉각 | 복사열로 인한 고온에 의해 출력 저하 | 수면 인접 자연 냉각으로 온도 하락 때문에 효율 상승 |

| 시공 | 토목·파일·크레인 | 부유체·계류·수면 시공 |

| 운영/유지보수 | 패널 청소·제초·경계비용 | 수면 접근, 수초·수질 관리 필요 |

| 환경·사회 | 토지 생태 영향 | 수생생태 영향 평가 필요 |

| 확장성 | 대규모 부지 필요 | 대형 저수지·댐·산단저수지 |

개발과제의 기대효과

기술적 기대효과

발전 효율 향상: 수냉식 열관리로 기준 대비 효율 +5% 이상 달성(실증 목표)

열관리 성능 확보: 부하 운전 시 셀 온도 상승 ≤10 °C로 억제하여 CPV 효율 저하 최소화

수상 운전 안정성: 정상 풍·파랑 조건에서 구조 파손 없음을 해석·수조 실험으로 검증

모듈식 확장성: ≈1 m² 단위 모듈 기반으로 수면 면적에 따라 용량 선형 확장 가능

현장 적응형 냉각 옵션: 여름 표층수(20–30 °C) 기본, 필요 시 심층수 활용로 추가 냉각 이득 기대

경제적, 사회적 기대 및 파급효과

토지 제약 해소 및 산림훼손 완화

- 수면을 활용해 지상 부지 수요를 낮춰 대규모 부지확보 문제를 해결하고 태양광 발전소 설치 때문에 발생하는 산림훼손을 줄일 수 있습니다.

국내 수상 에너지 잠재력 활용

- 국내 저수지·호수·관개수로 기반 수상 PV 잠재 용량 ≈9.7 GW로 추정되며, 저수지 면적의 10% 활용 시 연 2,932 GWh 발전·연 1,294,450 tCO₂ 감축 효과가 예상됩니다. 본 과제의 수냉식 CPV를 결합하면 고효율 운전으로 해당 잠재 전력·감축량의 질적 향상에 기여할 수 있습니다.

산업·정책 연계 효과

- 재생에너지 확대 정책과 연계한 저수지 기반 분산형 발전 모델을 제시하여 공공수역의 활용가치를 높이고, 수면 차폐에 따른 증발 감소에 의한 수자원 관리 보조 효과도 기대할 수 있습니다.

기술개발 일정 및 추진체계

개발 일정

- 수행 절차 및 일정

- 9월: 목표선정 및 자료조사

- 10월 상반기: 수면부유식 태양광 패널 구조 설계, 열관리 시스템 설계

- 10월 하반기: 모듈 제작

- 11월 상반기: 발전량 및 발열량 측정, 태양 추적 및 진동 제어 시스템 구상

- 11월 하반기: 시스템 통합, 효율 개선 측정, 태양 추적 기능 완성

- 12월: 최종 시스템 완성 및 성과보고

| 단계별 세부개발 내용 | 담당자 | 9월 | 10월(상) | 10월(하) | 11월(상) | 11월(하) | 12월 | 비고 |

|---|---|---|---|---|---|---|---|---|

| 목표선정 및 자료조사 | 정태민 | ● | ||||||

| 수면부유식 태양광 패널 구조 설계 | 우경준 | ● | ||||||

| 열관리 시스템 설계 | 정태민 | ● | ||||||

| 모듈 제작 | 이정민 | ● | ||||||

| 추적 및 제어 시스템 구상 | 정재형 | ● | ||||||

| 발전량, 발열량 측정 | 우경준 | ● | ||||||

| 시스템 통합 | 정태민 | ● | ||||||

| 발전량, 발열량, 효율 측정 | 우경준 | ● | ||||||

| 최종 시스템 완성 및 성과보고 | 우경준 | ● |

구성원 및 추진체계

설계

설계사양

제품의 요구사항

| 번호 | 요 구 사 항 | D or W | 비고 |

|---|---|---|---|

| 1 | 여름 한계조건인 모듈 상면 1000 W/m², 대기 온도 40 °C에서 셀 온도차 10 °C 이하 성능 유지 | D(대) | 성능/열 |

| 2 | 기존 모델 대비 정격 운전 시 효율 +5%p | D(대) | 성능/발전효율 |

| 3 | 기준 조건에서 구조 안전성 확보(파손 0건) | D(대) | 수상안정 |

| 4 | 모듈 기준 선형 확장가능 | D(중) | 확장성 |

| 5 | 설치/회수 4인 4시간 이내 | W(소) | 시공성 |

| 6 | 부식·오염 저감 소재/코팅 적용 | W(중) | 내환경 |

| 7 | 적절한 제품 가격(100만원 이하) | W(소) | 경제성 |

| 8 | 유지보수 비용이 적은가? | W(중) | 경제성 |

본 프로젝트의 성공적인 설계를 위해 우선적으로 충족해야 할 제품 요구사항을 위와 같이 정의하였다. 요구사항은 문헌 조사, 사용자 인터뷰, 현장 여건 분석을 통해 수집하였으며, 실현 가능성과 영향도를 고려하여 필수(D) 요구사항과 희망(W) 요구사항으로 구분하였다. 또한 요구사항의 중요도에 따라 대, 중, 소로 등급을 나누어 세부화하였다. 여름 한계조건의 기준은 관련 논문을 참고하여 성능을 정량화하였다.

그 결과 열성능과 수상 안정 부문이 가장 중요한 요구사항임을 확인하였다. 경제성과 시공성은 다른 요구사항에 비해 중요도가 다소 낮아, 핵심 요구사항을 충족하는 범위 내에서 병행하여 유지하는 것이 최선의 방향이라 판단하였다.

목적 계통도

본 장의 목적 계통도는 개발 대상인 수냉식 수상 태양에너지 발전 시스템의 설계 목표를 체계화하기 위해 작성하였다. 상위 목표는 안정성, 기능·성능, 경제성, 편의성의 네 개 대분류로 구분하였으며, 각 분류는 다시 세부 목적의 부분집합으로 구성하였다. 이를 통해 전체 설계 방향과 세부 목표 간의 관계를 구조적으로 정리하였다.

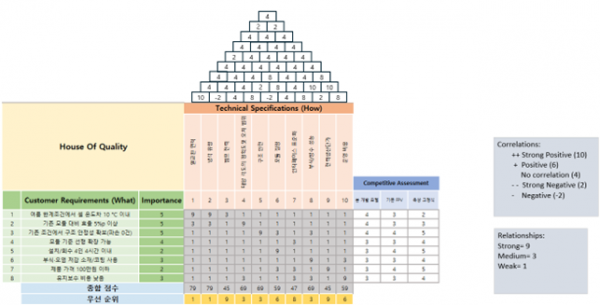

품질의 집(House of Quality, HOQ)

본 연구에서는 고객 요구(What)와 기술 특성(How) 간의 연계성을 정량화하여 개발 우선순위를 도출하기 위해 품질의 집(House of Quality)을 작성하였다. 해당 도표는 좌측의 고객 요구와 상단의 기술 특성을 중앙 행렬로 연결하고, 상단 지붕 영역에 기술 특성 간 상관관계를 배치함으로써 설계 방향을 직관적으로 파악할 수 있도록 구성하였다.

- 고객 요구(What) 및 중요도

- 사용 환경(여름 일사 조건, 수상 설치 환경), 성능(발전 효율 및 냉각 성능), 안전성·확장성, 경제성 등 총 8개 항목으로 정의하였다. 각 항목의 중요도는 1~5점 척도로 평가하였으며, 5점은 필수적이고 영향도가 매우 큰 요구사항을, 1점은 영향도가 낮은 요구사항을 의미한다.

- 기술 특성(How)

- ΔT 및 열교환 성능, 냉각 유량, 펌프 소비 전력, 추적 정확도 및 범위, 구조 안전율, 시스템 질량, 인터페이스 표준화, 부식·방수 성능, 전력 생산 단가, 운영 비용 등 총 10개 기술 특성을 정의하였다. 각 기술 특성은 측정 가능한 지표와 목표 성능으로 연결된다.

- What–How 관계

- 고객 요구가 특정 기술 특성에 의해 어느 정도 충족되는지를 9/3/1 점수로 표기하였습니다(9=강한 관계, 3=중간, 1=약함). 점수는 서로 간의 차이를 줄 수 있는 값으로 결정하였습니다.

- How–How 상관성

- 기술 특성 간 상관성은 10/8/4/2/0/–2 척도로 표현하였다. 10은 강한 시너지, –2는 강한 부정적 상관을 의미하며, 4는 상관관계가 거의 없음을 나타낸다.

- 경쟁 평가

- 자사 개념안과 경쟁 대안의 현재 성과를 1~5점 척도로 비교하여 목표 성능 대비 격차를 확인하였다. 해당 평가는 기술 개발 우선순위를 판단하기 위한 보조 지표로 활용하였다.

- 배치 우선순위

- 각 기술 특성의 우선순위 점수는 품질의 집 계산 결과를 통해 도출하였다.

- 본 HOQ 분석 결과, 열관리 성능(ΔT, 냉각 유량, 펌프 관련 항목)과 구조적 안정성의 우선순위가 상대적으로 높게 도출되었다. 반면 펌프 소비 전력과 전력 생산 단가는 비교적 낮은 우선순위를 보였다. 지붕부 상관성 분석에서는 냉각 유량과 펌프 소비 전력, 열교환 면적과 시스템 질량 간의 부정적 상관관계가 확인되었으며, 이에 따라 주요 설계 변수에 대해 한계값을 사전에 설정하여 관리하도록 하였다.

설계 사양

본 시스템의 설계 사양은 그림과 같이 기능별 원칙을 명확히 정의하여 도출하였다. 냉각 모듈은 누수 및 오염 위험을 최소화하기 위해 폐루프 수랭 방식만을 적용하며, 직접 취수 방식은 허용하지 않는다. 전원 및 제어 계통은 신뢰성과 안전성 확보를 위해 시중에서 검증된 전원·제어 모듈만을 사용하고, 임의 개조는 지양한다. 표준 부품은 밸브 및 커넥터 등 시판 표준품을 우선적으로 사용하였으며, 배관 및 열전달 계통은 시스템 형상과 실험 목적에 맞추어 제한적인 현장 가공을 수행하였다. 단, 모든 가공 부품은 사전에 설계 기준을 정의하고, 기능 검증 및 누수 시험을 통해 성능과 안전성을 확인하였다. 비규격 부품의 무분별한 사용이나 현장 즉흥 개조는 지양하였다.

구조체 및 부력 프레임은 재료 선정 완료 후 도면에 따라 직접 제작하며, 제작 전·후 치수 및 강도를 확인하여 안전 기준을 충족하도록 한다. 재료 및 코팅은 해수 환경에 적합한 플라스틱 및 알루미늄 등 경량 재료를 사용하고, 코팅 수명 3년 이상을 목표로 방수 및 부식 방지 성능을 확보한다. 이러한 설계 원칙을 통해 설계의 일관성과 제작·운영 단계의 신뢰성을 확보하고,

시험 및 검증 계획과 연계하여 사양 충족 여부를 체계적으로 확인한다.

본 그래프는 8개 설계 사양 변수의 중요도를 5~1로 평가한 뒤 합계 1.0으로 정규화 하여 가중치 분포를 나타낸 것입니다. 해석 결과 여름 기준 온도 차 유지, 기존 대비 효율 +5%p, 구조 안정성 확보가 동일한 최상위 우선순위로 도출되어 성능·안전의 핵심 목표로 선행 확보가 필요합니다. 그 다음으로는 모듈 기준 선형 확장 가능이 위치하여 초기 성능 확보 직후 인터페이스 표준화와 함께 동결하는 것이 타당합니다. 중간 가중치에 해당하는 부식·오염 저감과 유지보수 비용은 장기 운용비에 미치는 영향이 커 핵심 성능 달성과 병행하여 최적화하겠습니다. 상대적으로 낮은 가중치의 설치/회수 4인 4시간과 제품 가격(≤100만 원)은 한계 값을 설정해 일정·예산 리스크를 통제하는 방식으로 관리하겠습니다.

종합하면, 초기 자원은 ΔT·효율·안전(1~3번)과 확장성(4번)에 집중하고, 부식·방수와 유지비(6·8번)는 병행하면서 최적화하고, 시공성·가격(5·7번)은 현재 기준치 유지로 관리하는 전략이 본 프로젝트의 목표 달성에 가장 합리적이라고 판단합니다.

개념설계안

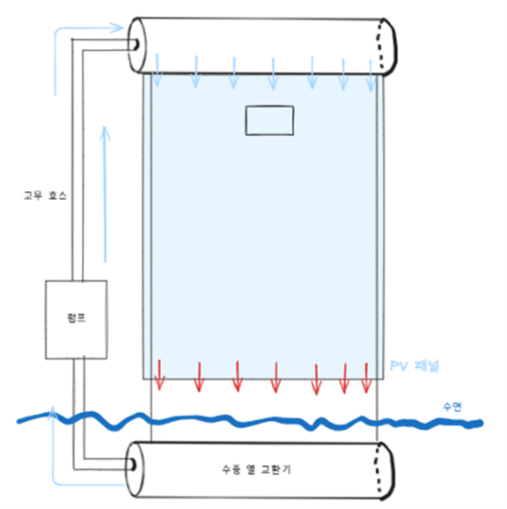

제 1안

- 본 아이디어는 폐루프 수랭식 PV 냉각 구조이다. 펌프를 통해 냉각수가 좌측 고무 호스를 따라 상부로 이송되며, 상부 매니폴드에서 유체가 분기되어 PV 패널 후면에 부착된 다수의 알루미늄 사각 파이프 채널로 균등하게 유입된다. 냉각수는 각 채널을 따라 상부에서 하부로 병렬 흐름을 형성하며 셀에서 발생한 열을 흡수한 뒤, 하부 매니폴드에 집합된다. 이후 우측 배관을 통해 수중 열교환기로 유입되어 수면과 열교환을 수행한 후 펌프로 복귀하며 완전 밀폐 루프를 형성한다. 이 때 패널은 수면과 분리되어 있으며, 냉각수 재냉각은 침수한 방열 파이프와 설치 수면과의 열교환을 통해 이루어진다. 본 구조는 채널 다중화를 통해 패널의 온도 분포를 균일하게 유지할 수 있으며, 구조가 단순하고 유지보수가 용이하고 오염 가능성이 낮다는 장점이 있다.

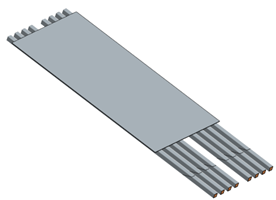

제 2안

- 본 아이디어는 폐루프 수랭식 단일 채널 기반의 PV 냉각 구조이다. 펌프에서 이송된 냉각수는 좌측 고무 호스를 통해 상부로 이동한 후, 상부 매니폴드에서 분산되어 PV 패널 후면에 형성된 판형 단일 채널로 유입된다. 냉각수는 채널 내부에서 상부에서 하부로 흐르며 후면 전체와 접촉하여 패널에서 발생한 열을 흡수한 뒤 하부 매니폴드로 집합된다. 이후 배관을 따라 수중 열교환기로 이동하여 수면과 열교환을 수행하고, 다시 펌프로 복귀하여 완전 밀폐 루프를 형성한다. 본 구조는 다관식 구조에 비해 누설 가능 지점이 적고, 패널 후면을 균일하게 냉각하여 온도 분포 편차를 줄일 수 있다는 특징이 있다. 다만 얊고 넖은 판형 단일 체널 제작은 병렬 유로에 비해 제작 난이도가 높다.

제 3안

- 본 아이디어는 부분 침수형 구조를 적용한 폐루프 수랭식 PV 냉각 방식이다. 펌프를 통해 이송된 냉각수는 좌측 고무 호스를 따라 상부로 이동한 뒤, 상부 매니폴드에서 다수의 알루미늄 사각 파이프 채널로 균등 분배된다. 각 채널은 중간부부터 하단부까지 수면과 직접 접촉하도록 배치되어, 외측에서는 수면과의 직접 열교환이 발생하고 내부 냉각수는 상부에서 하부로 하강하면서 열을 흡수한다. 이후 냉각수는 하부 매니폴드 및 수중 열교환기로 집합된 후 배관을 따라 펌프로 복귀하여 완전 밀폐 루프를 형성한다. 본 구조는 수면과의 직접 접촉을 통해 열교환 면적을 크게 확보할 수 있어 세 가지 설계안 중 가장 우수한 냉각 성능을 나타낼 것으로 예상된다.

개념 설계안 선택 및 종합 평가

위 개념 설계안들을 종합적으로 분석한 결과, 제1안인 폐루프 수랭식 다채널 PV 냉각 구조를 최종 설계안으로 선정하였다. 선행 연구에서 발전 효율 향상이 확인된 부분 침수형 개념을 침수 방열 파이프 구조를 통해 간접적으로 모사할 수 있으며, 병렬 파이프 구조를 적용함으로써 제작이 용이하고 패널 후면의 균일한 수랭식 열 흡수가 가능하다는 장점이 있다. 또한 표면적 증가를 통해 대기와의 대류 열전달을 유도할 수 있고, 제작 및 유지보수가 용이하다는 점에서 본 과제 범위에 가장 적합한 설계안으로 판단하였다.

이론적 계산 및 시뮬레이션

냉각시스템 성능과 전산유체역학 해석

모델 및 해석 scheme

- 태양 복사를 받는 전지판의 냉각장치 유무에 따른 온도 분포 변화를 알아보기 위하여 CFD 해석을 이용하였다. 알루미늄 방열 파이프와 PV 패널을 단순화한 CAD 형상을 기반으로 하였고, 초기조건 온도 설정 후 일정량의 열복사를 수직 아래로 가하여 태양열에 의한 가열을 모사하였다. grey thermal radiation 모델을 통해 주위 환경과의 복사 열전달 또한 구현하였다.

주변 공기에 의한 대류 냉각을 구현하기 위해 해석 공간을 조성하였고 Boussinesq 부력 모델을 통해 온도차에 의한 자연 대류를 나타내었다. 공기 도메인은 정상상태의 난류유동 모델을 사용하였다.

격자

Thin mesh를 이용한 PV 패널과 알루미늄 방열 파이프 격자 생성

초기조건/경계조건

초기조건은 대기와 고체부분 35도씨, 냉각수 부분 온도 28도씨로 해서 여름철 환경을 나타내었고, 태양복사모델을 통하여 1000 W/m2의 복사에너지를 수직방향으로 조사하여 시스템에 열에너지를 공급하였다. 방열파이프 하단부분은 물에 잠기는 효과를 나타내기 위해, 28도씨의 대류 열전달로 가정하였고 대류 열전달계수는 50 W/m2K로 보수적으로 설정하였다.

결과

PV only – 기본형

먼저 냉각장치를 설치하지 않은, PV 패널에 대기에 의한 자연 대류만이 작용하는 상황에서 패널 표면 온도 변화를 테스트하였다. 대기에 의한 자연대류 효과가 나타나서 온도가 과열되지는 않았다. 특히 경사진 형태가 공기 순환을 자연스럽게 하여 냉각 효과를 증폭시키는 효과가 있어 최고 온도가 56도로 양호하게 나타났다. 다만 그 온도를 더 낮추어 최고 효율로 운전할 수 있는 개선 가능성이 충분히 존재한다고 본다. 경계층효과로 인해 하단부 온도가 상단부에 비해 더 낮게 나타난다.

냉각장치 설치, 수냉 시스템 off, 유량 0

알루미늄 방열 파이프를 설치하여 PV 패널의 표면적을 늘린 상황에서 패널 표면 온도를 테스트하였다. 방열파이프에 의한 표면적 증가 효과와, 수중 침수 부분에 의한 전도 냉각 효과에 의해 최고 온도가 48.9도로 하강하였다.

냉각장치 설치, 수냉 시스템 on, 유량 0.02kg/s

설치한 냉각 장치에 0.02 kg/s 유량(72L/h)의 냉각수를 흘려 보내어 패널 표면 온도를 테스트하였다. 표면 최고 온도를 34.8도로 낮추어 냉각효과가 분명하다.

냉각장치 설치, 수냉 시스템 on, 유량 0.05kg/s

설치한 냉각 장치에 0.05 kg/s 유량(180L/h)의 냉각수를 흘려 보내어 패널 표면 온도를 테스트하였다. 33.2도 표면 온도를 보인다. 중앙부분에 방열파이프 설치가 누락된 부분에서 냉각이 잘 되지 않고, 유량이 증가한다고 이것이 변화하지는 않는다.

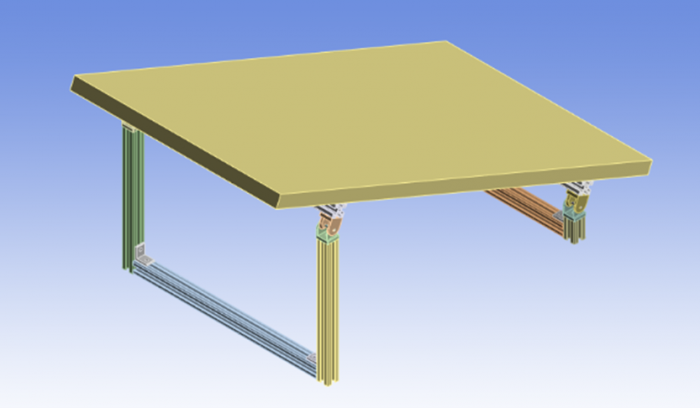

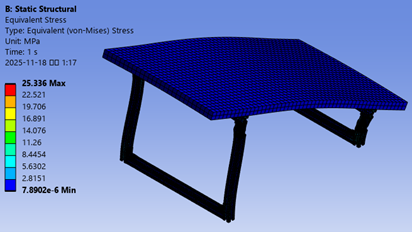

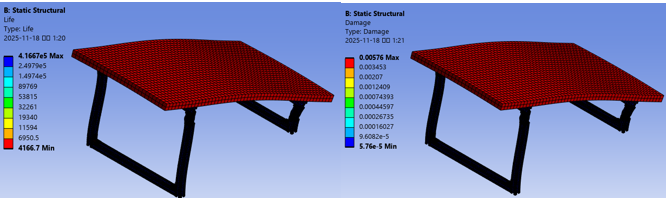

지지대 구조 해석

본 프로젝트는 수상 태양광이므로 크게 태양광부분의 열처리 유동해석과 외부 압력과 힘을 받는 지지대의 구조해석으로 분류할 수 있다. 본 부분에서는 지지대 부분의 구조해석을 Ansys 2024 R2 프로그램을 활용하여 시뮬레이션을 하였다.

이론적 배경

수상태양광은 대부분이 파랑이 비교적 잠잠한 바다나 내해 혹은 호수에 설치하는 것이 대부분이다. 따라서 본 시뮬레이션에서는 『2 MW급 수상태양광 발전 설비의 전체 모듈 해석을 통한 구조 안전성 평가』라는 한국태양에너지학회의 논문에 나와있는 조건을 활용하여 구조해석을 진행하였다. 본 논문에서는 크게 풍하중과 파랑&조류를 하중입력으로 설정하였다. 풍하중의 경우 최대 풍속 45m/s조건에서 패널이 받는 풍압 데이터 중 최대 풍압인 1,425 Pa를 적용하였다. 파랑 조류 하중의 경우 파 스펙트럼은 Jonswap으로 하고 최대 파고 1 m, 파주기 15 s로 설정하였고 조류 유속은 0.5 m/s로 설정하였다. JONSWAP(Joint North Sea Wave Project) 스펙트럼은 북해 관측(1968–1970)으로 정립된 바람에 의해 생성·발달 중인 풍파의 1차원 파랑 에너지 스펙트럼 모델이다.

구조해석 시뮬레이션

Ansys 2024 R2 프로그램을 활용하여 먼저 본 하중데이터를 기반으로 간단한 위상최적화를 통해 지지대의 형상을 결정하고 결정된 지지대를 기반으로 구조해석을 진행하여 다양한 시뮬레이션 데이터를 도출한다. Ansys의 위상최적화의 경우 정적하중만을 입력데이터로 가지므로 파랑 하중의 경우 이를 정적하중으로 변환해야 한다. 위의 논문의 조건들을 활용하여 정적하중으로 변환하면 다음과 같은 결과가 나타난다.

P(z,t) =ρgae^(kz)cos(ωt+ϕ)에서 z=0일 때 ρga=1025×9.81×0.5≈5027.6Pa가 최댓값으로 나타난다.

이후 위의 정적 하중과 수랭 부품의 무게와 풍압을 계산하여 위상최적화를 진행한다. 먼저 위상최적화 적용 영역은 아래 파란 영역이다. (회색은 태양광 패널)

위상 최적화시 제외영역(반드시 보존하는 영역)을 설정한 뒤 강성이 최대로 하고 10%의 질량만을 남기도록 목표를 설정하였다.

위상최적화 시 결과는 아래와 같다.

본 프로젝트에서 사용가능한 자원과 시간 부족으로 위상최적화 형상을 그대로 담습하기는 어려우나 위상최적화 결과의 수직으로 기둥을 형성하여 보강하는 부분은 참고하여 이후의 지지대 설계에 참고하였다. 위상최적화 결과를 참고하여 지지대를 설계하였고, 논문에서 차용한 데이터를 기반으로 구조해석을 진행하였다.

구조해석 결과

먼저 전체 변형량(Total Deformation)은 해석결과 최대 변형값이 0.076853 mm로 나타났으며 이는 기존 길이대비 약 0.016%의 변형이 일어났으므로 무시가능한 정도의 변형이다. 응력의 경우 최대응력이 약 25.336 MPa로 관찰되었다. 일반적인 알루미늄의 항복강도가 약 150~240 MPa인 것을 고려하면 최소한의 안전율로 계산해도 6 이상이다. 최소 수명은 4000시간이 넘고 최대 손상도는 0.005에 불과하며 최소 안전계수도 3이 넘는 것으로 나타나, 시뮬레이션 결과를 종합하면 지지대 설계의 구조적 안정성은 매우 안전하다고 평가할 수 있다.

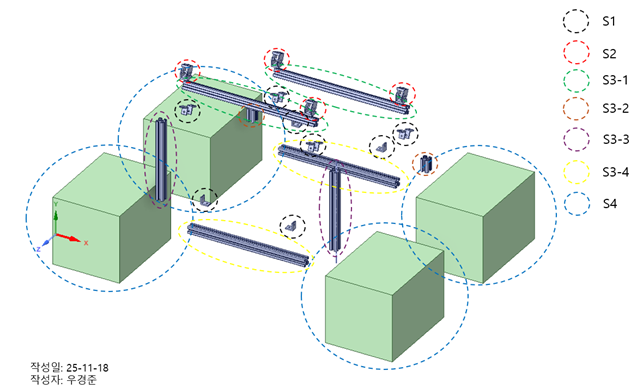

상세설계 내용

조립도

냉각시스템

| 번호 | 품명 | 규격 | 재질/처리 | 수량 | 비고 |

|---|---|---|---|---|---|

| 1 | PV 페널 | 100W, 1040mmx532mm | 1 | ||

| 2 | 알루미늄 방열파이프 | 25mmx25mmx1500mm, 1.5T | 알루미늄 | 8 | |

| 3 | PVC 냉각수 집수장치 | 650mm, 75A | PVC | 2 | 결속부 직접가공 |

| 4 | PVC 엘보 | 75A | PVC | 1 | |

| 5 | PVC 마게 | 75A | 고무 | 2 | |

| 6 | PVC – 호스 체결장치 – male | 외경 89mm, 나사 G1/2 | 3D 출력/마게 가공 | 1 | |

| 7 | PVC – 호스 체결장치 – female | 내경 89mm G1/2 | 3D 출력/마게 가공 | 1 | |

| 8 | 스텐나사 호스니플 | 8mm, G1/2 | STS | 2 | |

| 9 | 냉각수 펌프 | 12V, 180 L/h | 1 | ||

| 10 | 순환호스 | 8mm | 1 |

지지대

| 번호 | 품명 | 규격 | 재질/처리 | 수량 | 비고 |

|---|---|---|---|---|---|

| S1 | 경제형 L형브라켓 30시리즈용 (유럽규격) | 30mmx30mm | 알루미늄 | 24 | |

| S2 | 경제형 알루미늄프레임용 앵글브라켓 자유각도 (유럽규격) | 30mmx30mm | 알루미늄 | 8 | |

| S3-1 | 경제형 유럽규격 알루미늄프레임 8mm 3030 시리즈 | 532mmx30mmx30mm | 알루미늄 | 4 | S3은 같은 시리즈 |

| S3-2 | 경제형 유럽규격 알루미늄프레임 8mm 3030 시리즈 | 50mmx30mmx30mm | 알루미늄 | 4 | |

| S3-3 | 경제형 유럽규격 알루미늄프레임 8mm 3030 시리즈 | 317mmx30mmx30mm | 알루미늄 | 4 | |

| S3-4 | 경제형 유럽규격 알루미늄프레임 8mm 3030 시리즈 | 472mmx30mmx30mm | 알루미늄 | 4 | |

| S4 | 20리터 플라스틱 말통 | 270mmx270mmx360mm | 플라스틱 | 4 |

조립순서

냉각시스템

- PV 패널의 상단/하단 부분 알루미늄 프레임을 절삭하여 방열파이프가 통과할 수 있도록 한다.

- PV 패널 후면에 1.5 m 길이로 절삭한 2.5*2.5 알루미늄 방열 파이프를 부착한다. 접촉 열저항이 최소가 될 수 있도록 접촉면에는 서멀 페이스트를 도포한다. PV 패널 후면에는 나사 등 결속장치를 설치할 수 없기에 접착제와 방수 실리콘 테이프를 활용하여 파이프를 단단히 고정한다.

- PVC 파이프를 가공하여 8개의 모든 방열파이프가 통과할 수 있도록 한다. 가공한 파이프를 방열파이프와 채결한 후, 글루건/방수테이프 등으로 고정한다.

- PVC 파이프의 우측 말단은 마게로 밀봉한다. 좌측 말단은 수중부분에는 PVC–호스 체결장치–female, 상단부분에는 엘보–PVC–호스 체결장치–male 순서로 연결한다.

- 호스 체결장치와 호스니플을 나사선과 접착제를 이용해 연결한다.

- 마지막으로 고무 호스를 이용하여 상단부와 하단부를 연결하고, 중앙에 냉각수 펌프를 설치하여 냉각수 회로를 완성한다.

지지대

| 단계 | 조립대상 | 작업내용 | 공구 | 검사항목 |

|---|---|---|---|---|

| 1 | S3-3, S1, S3-4 | 브라켓 결합 | 육각 렌치 | 각도/조임 정도 |

| 2 | S2, S3-3 | 앵글 브라켓 결합 | 고무 망치 | 결합 정도 |

| 3 | S1, S3-1 | 브라켓 결합 | 육각 렌치 | 결합 정도 |

| 4 | S3-2, S3-3, S1 | 브라켓 결합 | 육각 렌치 | 결합 정도 |

| 5 | S3-3, S3-2, S4 | 부유체와 연결 | 드라이버 | 결합 정도 |

부품도

제작에 들어가는 대부분의 부품은 상용 부품을 구매하여 사용하였다. 다만 냉각수 순환장치에서 냉각수 분산 및 회수 역할을 하는 PVC 파이프와 알루미늄 방열파이프, 재순환 호스 간 연결부는 상용 부품이 없기에 가공을 필요로 했다.

재순환 고무 호스와 PVC 파이프 간 연결부

파이프와 호스 연결을 위한 스테인레스 호스니플을 PVC 파이프에 체결할 때 필요한 부품이다. 시판 제품이 없어 3D 프린터로 출력하고자 한다.

- PVC – 호스 체결장치 – male

- 상단부 엘보 연결부에 삽입하여 체결해야 한다. 따라서 외경을 PVC 표준 사이즈인 89mm로 설정하였다.

- PVC – 호스 체결장치 – female

- 하단부 PVC 말단을 삽입하여 체결해야 한다. 따라서 내경을 PVC 표준 사이즈인 89mm로 설정하였다.

두 부품 모두 동일한 스텐 호스니플을 연결해야 하기에, 중앙의 나사 체결공은 G1/2 표준 파이프 나사선 크기로 설정하였다.

제어부 및 회로설계

PV패널의 태양열을 받아 배터리 충전하는데 필요한 회로도이다. PV 컨트롤러는 배터리와 로드에 안정적인 전압을 공급하는 역할을 한다. 또한 내부 탑재 다이오드를 통해 패널에 외부 전압이 가해지는 것을 방지한다. 컨트롤러를 통해 패널의 발전 전류와 전압 측정이 가능하다.

결과 및 평가

완료 작품의 소개

프로토타입 사진 혹은 작동 장면

완성한 수상 수랭식 태양광 발전 모듈

포스터

관련사업비 내역서

(단위: 천원)

| 항목 (품명, 규격) | 수량 | 단가 | 금액 | 비고 |

|---|---|---|---|---|

| 썬파워태양전지 SNP-100S | 2 | 187 | 377 | 배송비 3 |

| 알루미늄 사각 파이프 | 10 | 14.71 | 161.10 | 배송비 7 |

| PVC파이프 절단 1미터씩 KS 위생관 VG2 | 2 | 8 | 19 | 배송비 3 |

| 배수용 엘보 90도 | 1 | 1.76 | 4.76 | 배송비 3 |

| 파이프 마개 | 4 | 0.7 | 2.8 | |

| 편사호스 내경 8mm 물호스 | 1 | 6 | 9.5 | 배송비 3.5 |

| DC4.5~12V 수중 펌프 | 1 | 9.5 | 12.5 | 배송비 3 |

| ARCTIC MX-4 4g | 8 | 6.18 | 49.44 | |

| ARCTIC MX-4 8g | 8 | 8.2 | 65.5 | |

| 알루미늄프레임 3030 317mm | 4 | 5.96 | 23.839 | |

| 알루미늄프레임 3030 472mm | 4 | 8.336 | 33.343 | |

| 알루미늄프레임 3030 532mm | 4 | 9.255 | 37.022 | |

| 알루미늄프레임 3030 50mm | 4 | 1.867 | 7.467 | |

| 앵글브라켓 자유각도 30mm | 8 | 10.659 | 85.272 | |

| L형 브라켓 30시리즈 30mm | 24 | 8.437 | 202.488 | |

| 20리터 플라스틱 말통 | 4 | 8.75 | 35 | |

| 스텐나사 호스니플 G1/2 | 2 | 2.05 | 7.1 | 배송비 3 |

| Homall 접이식 풀장 | 1 | 64.96 | 64.96 | |

| 실리콘 테이프 | 3 | 3.91 | 11.37 | |

| 다용도 대야 | 1 | 33.5 | 33.5 | |

| 아트라스 KB12AH-12V | 2 | 36.3 | 76.6 | 배송비 4 |

| LED PAR30 집중형 램프 | 8 | 2.3 | 18.4 | |

| 3M 전기 절연 테이프 | 1 | 2.95 | 2.95 | |

| 황동 물호스 커넥터 | 1 | 5.07 | 5.07 | |

| 소형 스위치 | 1 | 3.99 | 3.99 |

완료작품의 평가

운전조건에 따른 패널 온도 변화 실험 결과

1. 실험 설정

본 실험은 여러 단계의 설계 과정을 거쳐 제작한 수상 수랭식 태양광(PV) 발전 시스템의 성능을 정량적으로 검증하기 위해 수행되었다.

제작한 시스템의 패널 온도 저감 효과 및 이에 따른 발전 출력 증가량을 평가하기 위하여, 태양광 조건을 모사할 수 있는 적외선(IR) 램프 어레이를 이용하여 일정한 열복사 환경을 조성하였다.

동일한 실험 환경 하에서 무냉각 PV 패널, 냉각수 비순환 조건, 순환 수랭 조건의 여러 실험 케이스를 설정하고, 각 조건에 대해 패널 표면 온도 분포 및 전기적 발전 출력의 변화를 측정하였다. 이를 통해 수랭식 냉각 구조의 적용이 PV 패널의 열적 거동 및 발전 성능에 미치는 영향을 비교·분석하고, 제작한 시제품의 냉각 성능 및 발전 효율 향상 효과를 정량적으로 검증하고자 한다.

1.1. 실험 장비 구성

본 실험에서는 제작한 수상 수랭식 PV 시스템과 무냉각 PV 패널의 성능을 비교·분석하기 위하여 다음과 같은 실험 장치를 구성하였다.

먼저, PV 냉각 시제품은 태양광 패널 후면에 병렬로 배치된 알루미늄 방열 파이프, 상·하부 매니폴드, 그리고 냉각수 순환을 위한 DC 12 V, 3 W 수중 펌프로 구성된 폐루프 수랭식 구조이다. 냉각수는 매니폴드를 통해 방열 파이프 내부로 분배되며, 펌프에 의해 지속적으로 순환된다.

비교 대상으로는 동일 정격 출력(100 W)의 일반 상용 PV 패널을 사용하였으며, 해당 패널은 냉각 장치가 전혀 적용되지 않은 공장 출하 상태를 유지하였다.

태양 복사 조건을 모사하기 위하여 정격 출력 250 W의 적외선(IR) 램프 12개를 사용하였으며, 이를 3 × 4 배열의 램프 어레이 형태로 구성하여 PV 패널 상부에 균일한 열복사를 가하였다. 램프 어레이는 전용 소켓 및 전원 공급 장치를 통해 구동하였다.

PV 패널의 전기적 출력 측정을 위해 태양광 컨트롤러 시스템을 사용하였으며, 발전된 전력은 12 V 배터리로 인가하여 안정적인 전력 부하(sink) 조건을 형성하였다. 이를 통해 각 실험 조건에서의 전기 출력 변화를 정량적으로 측정하였다.

패널 표면 온도는 적외선 레이저 온도계를 사용하여 상부, 중앙, 하부의 여러 위치에서 측정하였으며, 방열 파이프 접촉부 및 비접촉부의 온도를 구분하여 기록하였다. 또한 램프와 패널 간 거리 측정을 위해 줄자를 사용하였다.

마지막으로, 수상 환경을 모사하기 위하여 대형 수조(대야)를 설치하여 내부에 냉각수를 체웠다. 그 위에 PV 패널 및 냉각 구조물을 배치함으로써 설치 수면 조건을 재현하였다.

1.2. 실험 조건 및 환경

실험은 외부 환경 변화에 따른 영향을 최소화하고 각 실험 케이스 간의 비교 가능성을 확보하기 위하여 동일한 조건 하에서 반복 수행하였다. 실험 중 주변 온도는 약 20 °C로유지되었으며, 실내 환경에서 수행하여 외기 유동의 영향을 최소화하였다.

태양 복사 조건을 모사하기 위하여 정격 출력 250 W의 적외선(IR) 램프 12개를 사용하였으며, 총 조사 전력은 약 3000 W이다. 램프는 3 × 4 배열의 램프 어레이 형태로 구성되어 PV 패널 상부에 배치되었으며, 패널 전체에 비교적 균일한 열복사가 가해지도록 설치하였다.

IR 램프와 PV 패널 간의 거리는 위치에 따라 차이를 두었으며, 패널 상부는 약 41 cm, 하부는 약 31 cm로 설정하였다. 이로 인해 패널 하부가 상부에 비해 상대적으로 높은 복사 열유속을 받는 조건이 형성되었다.

냉각수 순환 조건의 경우, DC 12 V, 3 W 수중 펌프를 사용하여 냉각수를 순환시켰으며, 유량은 약 120 L/h로 설정하였다. 냉각수는 매니폴드를 통해 패널 상부에서 유입되어 하부로 흐르는 방향으로 순환되도록 구성하였다. 펌프 소비 전력은 발전 출력에 비해 매우 작아, 냉각 시스템의 부가적인 전력 손실은 무시할 수 있는 수준으로 판단하였다.

패널 표면 온도 측정은 적외선 레이저 온도계를 이용하여 상부, 중앙, 하부 위치에서 수행하였으며, 각 위치마다 방열 파이프 접촉부, 파이프 인접부(약 1–2 cm 이격), 그리고 파이프가 없는 중심부 영역을 구분하여 측정하였다. 발전 출력은 태양광 컨트롤러를 통해 실시간으로 측정하여 기록하였다.

표면 온도 측정 지점

1.3. 실험 케이스 정리

- Case 1. 기본 PV (무냉각 조건)

- Case 1은 냉각 장치가 전혀 적용되지 않은 기본 PV 패널을 대상으로 한 실험 케이스이다. 본 케이스는 수랭식 냉각 구조 적용에 따른 효과를 비교하기 위한 기준(reference) 조건으로 설정하였다.

- Case 2. 비순환 수랭 PV (Pump OFF)

- Case 2는 PV 패널 후면에 방열 파이프가 설치했으나 냉각수 순환이 이루어지지 않는 조건이다. 방열 파이프 내부에는 냉각수가 충진되어 있으나 펌프는 작동하지 않으며, 정체된 수랭 구조 자체의 열완충 효과, 방열 파이프 전도에 의한 냉각 효과를 평가하기 위한 케이스이다.

- Case 3. 순환 수랭 PV (Pump ON)

- Case 3은 수랭식 냉각 시스템이 정상적으로 작동하는 조건으로, 펌프를 구동하여 냉각수가 패널 상부에서 하부로 순환되도록 구성하였다. 본 케이스를 통해 강제대류에 의한 냉각 효과 및 발전 성능 향상 정도를 평가하였다.

2. 실험 결과

측정 결과를 정량적으로 제시하며, 결과에 대한 물리적 해석은 3장 고찰에서 다룬다.

Case 1. 기본 PV (무냉각 조건)

표면 온도(°C)

| 구분 | 파이프 위치 | 비접촉부 | 중심부 |

|---|---|---|---|

| 상부 | 78.7 | 80.4 | 77.9 |

| 중앙 | 84.2 | 80.4 | 98.7 |

| 하부 | 85.4 | 88.3 | 77.0 |

전기 발전 출력: 35.5 W

Case 1에서는 실제 파이프가 존재하지 않으나, Case 2 및 Case 3과의 비교를 위해 동일한 위치에서 온도를 측정하였다.

Case 2. 비순환 수랭 PV (Pump OFF)

표면 온도(°C)

| 구분 | 파이프 위치 | 비접촉부 | 중심부 |

|---|---|---|---|

| 상부 | 61.5 | 68.1 | 72.0 |

| 중앙 | 60.4 | 67.0 | 83.4 |

| 하부 | 44.0 | 45.2 | 56.1 |

전기 발전 출력: 37 W

Case 3: 순환 수랭 PV (Pump ON)

표면 온도(°C)

| 구분 | 파이프 위치 | 비접촉부 | 중심부 |

|---|---|---|---|

| 상부 | 55.0 | 62.1 | 71.0 |

| 중앙 | 50.8 | 57.0 | 82.4 |

| 하부 | 51.0 | 54.1 | 76.8 |

전기 발전 출력: 40 W

세 가지 냉각 조건에 따른 PV 패널의 상단부, 중앙부, 하단부 표면 온도 분포 비교 결과. 각 위치에서 파이프 접촉부, 파이프 인접부, 중심부의 온도를 측정하여 냉각 조건에 따른 국부 온도 변화를 분석하였다.

세 가지 실험 케이스에 따른 PV 패널 상단부의 표면 온도 분포를 나타낸 그래프이다. 파이프 위치(접촉부), 파이프 비접촉부(파이프 접촉부로부터 약 1.5 cm 이격), 중심부에서 측정한 온도를 비교하였으며, 냉각 조건이 강화될수록 파이프 접촉부 및 인접부에서 온도 감소가 관측된다.

세 가지 실험 케이스에 따른 PV 패널 중앙부의 표면 온도 분포를 나타낸 그래프이다. 수랭식 냉각이 적용된 Case 2 및 Case 3에서 파이프 접촉부의 온도가 크게 감소하였다.

세가지 실험 케이스에 따른 PV 패널 하단부의 표면 온도 분포를 나타낸 그래프이다. Case 2에서는 파이프 접촉부에서 뚜렷한 냉각 효과가 나타난 반면, Case 3에서는 냉각수 순환에 따른 열수송 영향으로 일부 영역에서 상대적으로 높은 온도가 측정되었다.

3. 고찰

본 실험에서는 수상 수랭식 PV 시스템의 냉각 효과 및 발전 출력 향상 여부를 정량적으로 분석하였다. 각 위치별 온도 감소량을 비교한 결과, 모든 영역에서 목표로 설정한 10 °C 이상의 온도 저감 효과가 달성되었음을 확인하였다. 상단부 기준, Case 1 대비 Case 2 는 표면 온도가 파이프 위치에서 17.2°C 하락, Case 3은 23.7°C 하락. 상단부 기준, Case 1 대비 Case 2 는 표면 온도가 비접촉부에서 12.3°C 하락, Case 3은 18.3°C 하락. 중앙부 기준, Case 1 대비 Case 2 는 표면 온도가 파이프 위치에서 23.8°C 하락, Case 3은 33.4°C 하락. 중앙부 기준, Case 1 대비 Case 2 는 표면 온도가 비접촉부에서 13.4°C 하락, Case 3은 23.4°C 하락. 하단부 기준, Case 1 대비 Case 2 는 표면 온도가 파이프 위치에서 41.4°C 하락, Case 3은 34.4°C 하락. 하단부 기준, Case 1 대비 Case 2 는 표면 온도가 비접촉부에서 43.1°C 하락, Case 3은 34.2°C 하락. 이를 통해 냉각수 순환 여부에 따른 냉각 효과 차이는 평균적으로 약 10 °C 수준임을 확인할 수 있었으며, 기본 PV 패널보다 전반위에서 20°C 이상 냉각을 이루어 설계 목표로 설정한 냉각 성능을 충분히 초과 달성하였다.

3.1. Case 1 의 온도 분포

Case 2 및 Case 3의 경우 파이프 접촉부에서 중심부로 갈수록 표면 온도가 증가하는 경향이 명확하게 나타났다. 반면, Case 1에서는 이러한 위치 의존적인 온도 분포가 뚜렷하게 나타나지 않았다. 이는 Case 1에서는 후면 방열 파이프가 존재하지 않으므로 국부 냉각 효과가 발생하지 않으며, 점광원 형태로 배치된 IR 램프와 각 측정 지점 간의 거리 차이에 의한 복사 열전달 영향이 상대적으로 크게 작용했기 때문으로 판단한다.

3.2 Case 2: 전도 열전달 메커니즘

실험 장치 구성상 하단부와 IR 램프 사이의 평균 이격 거리는 약 35 cm, 상단부는 약 45 cm로 하단부가 램프에 더 가까워 더 많은 복사 열을 받을 것으로 예상할 수 있다. 그러나 Case 2의 실험 결과에서는 상단부에서 하단부로 갈수록 표면 온도가 오히려 감소하였으며, 하단부 온도는 중앙부에 비해 약 16–27 °C 낮게 측정되었다. 이는 수면에 잠긴 알루미늄 방열 파이프가 하단부에서 흡수한 열을 전도 열전달을 통해 설치 수면으로 전달하고 방출하는 역할을 수행했기 때문으로 판단된다. 자연대류에 의한 열전달 효과 또한 일부 존재할 수 있으나, 만약 자연대류가 지배적인 요인이라면 Case 1에서도 유사한 온도 분포가 관측되어야 한다. 그러나 Case 1과 Case 2, Case 3의 하단부 온도 분포는 명확한 차이를 보이며, 이는 전도 열전달을 이용한 냉각 효과가 주요 요인임을 뒷받침한다. 이 결과는 PV 패널 전체를 침수시키지 않더라도, 설치 수면과 연결된 방열 구조만으로도 충분한 냉각 효과를 얻을 수 있음을 보여준다.

3.3. Case 3 하부 온도 상승의 원인 분석

Case 3에서는 Case 2에서 관측된 하단부의 강한 냉각 효과가 다소 감소하며, 일부 위치에서 표면 온도가 상승하는 경향이 나타났다. 이는 상단부에서 유입된 냉각수가 방열 파이프를 따라 하단부로 이동하면서 열을 흡수하고, 이 열을 하단부로 전달했기 때문으로 판단된다. 다만 하단부에서는 이미 수체와의 전도에 의한 냉각 효과가 존재하므로, 상단부로부터 전달된 열 부하에도 불구하고 급격한 온도 상승은 억제되었다. 이러한 결과는 설계한 냉각수 순환 구조가 의도한 대로 작동하고 있음을 보여준다.

3.4. PV 내부 열전달 특성

파이프 접촉부와 비접촉부 간의 이격 거리는 약 1.5 cm로 매우 짧음에도 불구하고, Case 2 및 Case 3 모두에서 비접촉부의 표면 온도가 접촉부 대비 약 7 °C 이상 높게 나타났다. 이는 PV 패널의 구성 재질인 유리, 실리콘, 플라스틱 코팅층 등이 상대적으로 낮은 열전도계수를 가지며, 이에 따라 횡방향 열전달이 제한되기 때문으로 판단한다. 이러한 특성은 중심부 온도가 다른 영역에 비해 가장 높게 나타나는 현상 또한 설명한다. 중심부는 파이프 간 이격이 가장 크고, 열 경계층이 두꺼우며 IR 램프 복사가 집중되는 위치로, 국부적인 열 축적이 발생하기 쉬운 영역이다. 이는 향후 설계 개선방안을 제시한다. 후면부에 더욱 일정하게 냉각수를 순환하거나, 열전달계수가 높은 물질로 코팅을 하여 열을 더욱 일정하고 균일하게 흡수하게 한다면 국부 과열도 방지하고 더 효과적인 냉각이 가능할 것이다.

3.5. 시스템 효율 및 실용성 평가

본 실험에서 측정된 발전 출력은 Case 1에서 35.5 W, Case 2에서 37 W, Case 3에서 40 W로, 냉각 조건이 강화될수록 발전 출력이 증가하는 경향을 보였다. Case 3의 경우 Case 1 대비 약 14.3 %의 출력 증가가 확인되었다. 본 실험에서는 광원으로부터 PV 패널에 전달되는 복사 에너지의 총량을 정확히 산정하기 어렵고, IR 광원이 태양광 스펙트럼과 다르므로 절대적인 발전 효율 계산에는 한계가 있다. 그러나 동일한 광원 조건에서 발전 출력이 증가한 점을 고려할 때, 냉각에 의해 PV 패널의 전기적 효율 또한 향상되었을 것으로 판단한다. 종합적으로, 본 실험 결과는 수상 수랭식 PV 시스템의 기본 설계 개념이 실제로 유효한 냉각 및 출력 향상 효과를 제공함을 정량적으로 입증한다.

| 평가항목 | 평가방법 | 적용기준 | 개발목표치 | 비중(%) | 평가결과 |

|---|---|---|---|---|---|

| PV 패널 발전 효율 | PV패널 컨트롤러를 통한 발전효율을 측정 |

표준태양광 모듈 대비 효율 증가율 |

발전 효율 5% 향상 |

30% | 태양광 모사 제한적, 발전량 변화 측정 범위 미비, 온도 로 간접측정 |

| PV 모듈 냉각 성능 | 복사 환경에서 의 온도 측정 |

부하 운전 시 온도 상승 억제율 |

10°C 냉각 | 25% | 급수 문재로 인한 정확한 실험 불가능, CAE 해석 결과와 지상 구조물 안정성 검사로 대체 |

| 부유체 부유 검증 | 부유체 구조 진동 해석 및 수조 실험 |

정상 풍속파랑 조건에서 구조 안정성 |

부유체 구조 해석, 수조 실험 |

25% | 급수 문제로 인한 정확한 실 험 불가, CAE 해석 결과와 구조물 안정성으로 대체 |

| 태양 추적 정확도 | 추적 제어 후 태양광 입사각 오차 측정 |

일사량 센서 기 준 각도 편차 |

오차 ±2° 이 하 |

20 | 목표 변경, 태양 추적 기능 삭제 |

운전조건에 따른 패널 온도 변화 실험 결과

설계 목표 중간 변경

초기 설계 단계에서는 집속 태양전지(CPV)와 태양 추적 기능을 결합한 수상 태양광 시스템을 목표로 설정하였다. 그러나 상세 검토 결과, 태양 추적 메커니즘의 기계적 복잡성, 높은 제작 정밀도 요구, 비용 및 제작 일정상의 제약으로 인해 해당 개념은 본 과제 범위 내에서 구현이 어렵다고 판단하였다. 이에 따라 시스템의 실현 가능성을 확보하기 위해 태양 추적 기능을 제외하고, 고정식 태양광 모듈 기반의 수상 태양광 시스템으로 설계 범위를 조정하였다.

이후 태양광 모듈의 온도 상승이 발전 효율 저하에 미치는 영향이 크다는 점에 주목하여 관련 문헌 조사를 수행하였으며, 기존 냉각 방식들의 장단점을 분석하는 과정에서 수상 환경을 활용한 수냉식 열관리 개념의 개선 가능성을 확인하였다. 이에 따라 수면과의 열교환을 적극 활용하는 수냉식 열관리 구조를 최종 설계 방향으로 확정하였다.

실험 중 시행착오

- 방수 접착제 선정 및 변경

PVC 파이프로 제작한 매니폴드와 알루미늄 방열 파이프를 연결하는 과정에서 방수 및 접착 관련 시행착오가 발생하였다. 초기에는 글루건과 방수 테이프를 사용하였으나, 해당 재료는 알루미늄과의 접착력이 부족하여 냉각수 누수가 지속적으로 발생하였다. 글루건 추가 도포로 문제를 해결하고자 하였으나, 근본적인 원인이 재료 간 접착력 부족임을 확인하였다. 이에 따라 방수 에폭시 접착제를 적용하는 방식으로 전략을 변경하였으며, 결과적으로 접합 안정성과 누수 방지 성능을 확보하였다.

- 태양 복사 시뮬레이터 어레이 사용상의 한계

실제 태양광을 이용한 실험이 어려운 환경적 제약으로 인해 태양 복사 시뮬레이터 어레이를 이용한 간접 실험 방식으로 계획을 변경하였다. 그러나 사용한 LED 광원의 최대 출력이 약 120 W 수준으로 제한되어, PV 패널에서 발생하는 전력은 약 2 W에 불과하였다. 수 kW급 고출력 LED 또는 메탈 할라이드 램프를 이용한 광원 구성이 필요하였으나, 해당 장비를 확보하지 못해 실제 태양광 조건을 충분히 모사하는 데 한계가 있었다.

이에 따라 발전량 측정보다는 패널 표면 온도 변화 측정에 실험의 초점을 전환하였으며, 연구실에서 보유한 적외선 열복사 램프를 이용하여 태양 복사에 따른 표면 온도 상승을 재현하였다. 실험 과정에서 램프 어레이 일부 소켓에서 합선이 발생하여 퓨즈가 차단되는 사고가 있었으나, 퓨즈가 정상적으로 작동하여 회로 손상은 발생하지 않았다. 이후 해당 소켓과 퓨즈를 교체하여 안정적인 실험 환경을 확보하였다.

- 냉각수 순환용 수중 펌프 선정 문제

기존 설계 사양에서는 약 23°로 기울어진 PV 패널 상단부까지 냉각수를 공급하는 조건을 가정하였다. 이에 따라 이론 계산 결과 약 60 cm의 수직 수두를 감당할 수 있는 13 V, 5 W급 수중 펌프를 선정하였다. 그러나 실제 실험에서는 패널을 수직으로 세운 상태에서 실험을 진행해야 했으며, 이로 인해 약 1.5 m의 수직 수두가 요구되었다. 해당 펌프는 냉각수 순환은 가능하였으나 충분한 유량을 확보하지 못하였다. 이에 따라 30 W급 고출력 펌프로 교체하는 실험을 실시하여 유량 증가에 따른 냉각 효과를 비교 실험하였다.

- 부유 실험 미실시

부유체 및 지지 구조의 부유 성능을 검증하기 위해 소형 수조를 이용한 실험을 계획하였다. 그러나 수조에 물을 채울 수 있는 현실적인 여건을 확보하지 못하여 실제 부유 실험은 수행하지 못하였다. 이에 따라 해당 항목은 육상에서의 구조 지지 상태 관찰 및 이론적 분석을 통해 대체하였으며, 이는 본 연구의 한계로 남는다.

설계 단점 및 한계

수중부 냉각수 재냉각 구조는 가공이 용이한 PVC 파이프를 사용하여 제작되었으며, 이로 인해 수면과의 열전달 성능이 제한적이었다. 냉각 성능 향상을 위해서는 해당 부위를 알루미늄 재질로 제작하고 방열 핀 등의 구조를 추가하여 열교환 면적을 확대하는 설계가 바람직할 것으로 판단한다. 또한 상용 PV 패널을 가공하여 적용한 구조 특성상, PV 셀과 방열 파이프 사이에 코팅층 등 여러 층이 존재하여 접촉 열저항이 발생한다. 향후 방열 구조와 PV 모듈을 일체형으로 설계할 경우 열저항을 최소화할 수 있을 것으로 예상한다.

수동 제작 방식으로 상용 부품과 소매 단위의 재료를 사용하여 구성된 본 냉각 모듈의 단가는, 규모의 경제가 적용되는 수 메가와트급 수상태양광 단지의 대량 생산 공정에서 형성되는 단가와는 본질적으로 차이가 있을 수밖에 없다. 따라서 본 프로젝트에서 발생한 제작 단가를 그대로 실제 양산 비용의 기준으로 평가하는 것은 프로젝트의 스코프에 부합하지 않는다.

또한 저위도 고온 지역과 같은 극한 환경에서 운용되는 태양광 패널의 경우, 패널 냉각을 통한 발전 효율 향상 효과가 더욱 뚜렷하게 나타날 것으로 예상되며, 과열 억제를 통한 패널 열화 저감 및 수명 연장 효과 역시 기대할 수 있다. 이러한 조건을 고려할 때, 추가적인 자원을 투입한 냉각 시스템의 적용은 특정 환경 및 대규모 응용 분야에서는 충분히 유의미한 경제적 이점을 가질 수 있을 것으로 판단된다.

느낀 점

전산유체역학, 유한요소해석, 모달 해석 등 CAE 기반 해석에는 익숙하였으나, 실제 하드웨어 제작 및 실험 경험은 부족한 상태였다. 본 프로젝트를 통해 이상적인 조건을 실제 환경에 그대로 적용하는 것이 불가능하며, 하드웨어 실험에서는 문제 발생 시 즉각적인 수정이나 복구가 어렵다는 점을 직접 경험하였다. 이는 시뮬레이션 기반 설계와 실험 기반 설계 간의 차이를 체감하는 계기가 되었다.

향후계획

내용 향후 여름철 실제 수상 환경에서 실태양 조건하의 발전 효율 및 모듈 온도 변화를 정량적으로 평가하는 실험이 필요하다. 특히 수중에 잠긴 냉각수 재냉각 열교환기 구조는 기존 연구 및 특허에서 충분히 다루어지지 않은 개념으로, 추가적인 설계 개선 및 실험을 통해 발전 가능성이 크다고 판단된다. 본 연구에서 제안한 설계 개념을 기반으로 보다 단순하면서도 고효율의 태양광 시스템 설계로 확장할 수 있을 것이며, 향후 냉각 구조를 중심으로 한 추가 연구 및 특허 출원을 목표로 한다.

결론

수상 환경을 활용한 수랭식 PV 냉각 시스템을 설계·제작하고, 태양 복사 모사 실험을 통해 냉각 성능 및 발전 출력 변화를 정량적으로 평가하였다. 초기 설계 단계에서는 태양 추적 기능을 포함한 집속형 태양광 시스템을 목표로 하였으나, 제작 복잡성 및 일정·비용상의 제약을 고려하여 고정식 태양광 모듈 기반의 수상 수랭식 시스템으로 설계 범위를 조정하였다. 이후 태양광 모듈의 온도 상승이 발전 효율 저하에 미치는 영향을 중점적으로 분석하고, 수면과의 열교환을 활용한 냉각 구조를 최종 설계안으로 확정하였다.

실험 결과, 수랭식 냉각 구조를 적용한 Case 2 및 Case 3에서 모든 측정 위치에 대해 목표로 설정한 10 °C 이상의 표면 온도 저감 효과를 초과 달성하였다. 특히 파이프 접촉부에서는 Case 1 대비 최대 40 °C 이상의 온도 감소가 관측되었으며, 냉각수 순환이 적용된 Case 3에서는 Case 2 대비 평균적으로 약 10 °C 수준의 추가적인 냉각 효과가 확인되었다. 이는 전도 열전달과 강제대류를 병행한 설계 개념이 효과적으로 작동함을 정량적으로 입증하는 결과이다.

또한 발전 출력 측정 결과, Case 1에서 35.5 W, Case 2에서 37 W, Case 3에서 40 W의 출력을 기록하여, 냉각 조건이 강화될수록 발전 출력이 증가하는 경향을 확인하였다. 본 실험에서는 태양광 스펙트럼을 완전히 모사하지 못한 IR 광원을 사용하였기에 절대적인 발전 효율 산정에는 한계가 있으나, 동일한 광원 조건에서 발전량이 증가한 점을 고려할 때 냉각에 따른 PV 모듈 효율 향상이 이루어졌음을 합리적으로 추론할 수 있다.

설계과정의 한계로는 실제 수상 환경에서의 부유 실험 미실시, 수중 재냉각부에 PVC 재질을 사용함으로써 열교환 성능이 제한된 점, 그리고 상용 PV 패널 개조에 따른 접촉 열저항 존재 등이 있다. 그러나 이러한 한계에도 불구하고, 패널을 침수시키지 않고도 방열 파이프를 통해 설치 수면과의 간접적 열교환만으로 유의미한 냉각 효과를 확보할 수 있음을 실험적으로 확인하였다는 점에서 본 설계의 실용적 가능성은 충분하다고 판단된다.

종합적으로, 본 프로젝트는 수상 수랭식 PV 냉각 시스템의 기본 설계 개념이 실제 냉각 성능 향상과 발전 출력 증가로 이어질 수 있음을 실험적으로 검증하였으며, 향후 열교환 구조 개선 및 실제 태양광 조건에서의 추가 실험을 통해 대규모 수상 태양광 시스템으로의 확장 가능성을 제시한다.

특허 출원 내용

부록

A-1 참고문헌 및 참고사이트

[1] H. Ritchie and M. Roser, “Solar panel prices have fallen by around 20% every time global capacity doubled,” Our World in Data, Nov. 18, 2022. [Online]. Available: https://ourworldindata.org/data-insights/solar-panel-prices-have-fallen-by-around-20-every-time-global-capacity-doubled

[2] G. Masson, A. Van Rechem, M. de l’Épine, and A. Jäger-Waldau, Snapshot of Global PV Markets 2025. IEA PVPS, Apr. 2025. [Online]. Available: https://iea-pvps.org/wp-content/uploads/2025/04/Snapshot-of-Global-PV-Markets_2025.pdf

[3] “How much land do I need to build a 5 MW solar farm?,” Powertech Energy, 2023. [Online]. Available: https://www.powertechenergy.com.au/a/how-much-land-do-i-need-to-build-a-5-mw-solar-farm

[4] 산림청, “태양광시설로 인한 산림훼손과 재해 발생 최소화 노력,” 산림청, Sep. 17, 2020. [Online]. Available: https://www.forest.go.kr/kfsweb/cop/bbs/selectBoardArticle.do?bbsId=BBSMSTR_1036&mn=NKFS_04_02_01&nttId=3149419

[5] S. Kurtz, D. Myers, and J. F. Whitaker, A Review of the U.S. Department of Energy’s Concentrating Solar Power Program: Concentrator Photovoltaics. Golden, CO, USA: National Renewable Energy Laboratory, NREL/TP-5200-65130, Dec. 2015. [Online]. Available: https://docs.nrel.gov/docs/fy16osti/65130.pdf

[6] V.-S. Hudișteanu, N.-C. Cherecheș, F.-E. Țurcanu, I. Hudișteanu, and C. Romila, “Impact of temperature on the efficiency of monocrystalline and polycrystalline photovoltaic panels: A comprehensive experimental analysis for sustainable energy solutions,” Sustainability, vol. 16, no. 23, Art. no. 10566, 2024, doi: 10.3390/su162310566.

[7] J. Choi, K. Choi, H. Lee, and H. Jeong, “Potential and benefits of floating photovoltaic systems in South Korea,” Applied Sciences, vol. 9, no. 3, p. 395, Jan. 2019, doi: 10.3390/app9030395. [Online]. Available: https://www.mdpi.com/2076-3417/9/3/395 Y. A. Sheikh, A. D. Butt, K. Paracha, M. Zubair, M. A. Javed, and H. Ali, “An improved cooling system design to enhance energy efficiency of floating photovoltaic systems,” Journal of Renewable and Sustainable Energy, vol. 12, no. 5, p. 053502, 2020, doi: 10.1063/5.0014181. A. Majumder, A. Kumar, R. Innamorati, C. C. Mastino, G. Cappellini, R. Baccoli, and G. Gatto, “Cooling methods for standard and floating PV panels,” Energies, vol. 16, no. 24, p. 7939, 2023, doi: 10.3390/en16247939. 이창열, 이권희, 심정연, 최대한, 이정호, 「2 MW급 수상 태양광 발전 설비의 전체 모듈해석을 통한 구조안전성 평가」, 『한국태양에너지학회논문집』, 제41권, 제6호, pp. 109-118, 2021

A-2 관련특허

| 구분 | 특허(국가/번호·연도) | 핵심 아이디어 | 장점 | 단점 |

|---|---|---|---|---|

| 해외 | US 10,644,645 B2 (2020) | 부유체 위 PV를 부분침수시켜 수면과 직접 열교환 | 구조 단순, 펌프/유로 없이 냉각, 설치 용이 | 침수율·파랑 조건에 따른 성능 변동, 모듈/커버 내구 이슈, 생물오염 문제 |

| 해외 | US 2014/0060620 A1 (2014) | 외부 수원을 이용해 패널을 세정·냉각(분사/유동) | 냉각 효과 큼, 세정·냉각 동시 처리 가능 | 개방계로 물 사용/스케일(오염) 문제, 수질 의존·운영 비용 영향 |

| 국내 | KR 10-1148020 B1 | 모듈에 냉각수를 분사하여 온도 억제 | 구현 난이도 낮음, 저비용 | 분사장치 유지보수 필요, 전기/방수 위험, 환경 영향(오염) 가능 |

| 국내 | KR 2024-0068338 A | 냉각 기능층을 포함한 복합 패널로 효율 개선 | 일체형 구조로 전도 경로 안정적 | 모듈 교체성 저하, 제조 복잡·비용 상승, 적층구성 불량 위험 |

A-3 실험 장면

설계구성요소 및 제한요소

| 설계구성요소 | 과제보고서내의 항목 | 내용 요약 |

|---|---|---|

| 목표 설정 | 1.1 개발과제의 개요 | 태양광 모듈의 온도 상승을 억제하고 발전 효율을 유지할 수 있는 수냉식 수상 태양광 발전 시스템을 설계 |

| 합성 | 2.1 설계사양 2.2 개념설계안 2.4 조립도 2.5 부품도 |

설계안을 따라 장착시스템 제작 후 PV 패널에 부착, 지지대와 부유체 조립 후 냉각 PV 패널과 결합 |

| 분석 | 2.1 설계사양 2.3 이론적 계산 및 시뮬레이션 |

CFD, 응력해석, 모달해석 등을 바탕으로 냉각 성능 시뮬레이션과 지지대의 안정성 시뮬레이션을 실시하고 실증을 통해 설계안 검증 |

| 제작 | 2.8 자재소요서 3.1 완료작품소개 3.2 개발사업비 내역서 |

설계안을 기반으로 수상 구조물과 냉각 장치를 제작하고, 태양광 모듈과 냉각 시스템을 결합한 실험용 프로토타입을 제작 |

| 시험 및 평가 | 3.3 완료작품의 평가 | 적외선 램프 및 LED 광원을 활용한 태양광 모사 환경에서 온도 분포와 발전 효율을 측정하여 냉각 성능을 평가 |

| 설계제한요소 | 과제보고서내의 항목 | 내용 요약 |

|---|---|---|

| 원가 | 1.3 관련시장의 대안 분석 3.2 개발사업비 내역서 |

냉각 시스템 약 40만 원, PV 패널 18.7만 원으로 시제품 기준 예산 고려. 프로토타입 제작 비용 산정 후 경제성 검토, 고효율 냉각 적용 시 향후 대규모 적용 조건에서는 경제성 검토의 여지가 있음 |

| 안정성 및 윤리성 | 1.1 개발과제의 개요 1.4 개발과제의 기대효과 2.1 설계사양 |

수상 환경을 고려한 구조 설계로 안정성 확보. 친환경 에너지 발전을 통한 환경 보호 및 기후 변화 대응 기술 개발 |

| 사용 성능 | 2.1 설계사양 2.3 이론적 계산 및 시뮬레이션 |

시뮬레이션을 통해 실증(상대적 온도 저감) 효과를 제시하고, 실증에서 얻은 특성 결과를 종합하여 설계 신뢰성 확보 |

| 사회에 미치는 영향 | 1.1 개발과제의 개요 1.4 개발과제의 기대효과 |

발전 효율 향상 및 수면 공간의 효율적 활용을 통한 지속가능한 에너지 시스템에 기여 |

| 환경 요인 | 2.1 설계사양 2.3 이론적 계산 및 시뮬레이션 |

취위도·하천 고온 환경을 고려한 설계로 고온 조건에서 효과 극대화. 고위도 통계 환경에서는 효율 감소가 일반적인 풍부 수량을 허용된다는 유류세 |

| 기타 | 2.1 설계사양 3.3 완료작품의 평가 |

시제품 제작을 통해 설계 타당성 및 개선 방향 탐구 |