"6조-감다식었노조"의 두 판 사이의 차이

(→특허 출원 내용) |

(→구성원 및 추진체계) |

||

| (같은 사용자의 중간 판 5개는 보이지 않습니다) | |||

| 7번째 줄: | 7번째 줄: | ||

''' 영문 : ''' Development of a Next-Generation EV-Battery Thermal Management System | ''' 영문 : ''' Development of a Next-Generation EV-Battery Thermal Management System | ||

for Formula Student | for Formula Student | ||

| − | |||

===과제 팀명=== | ===과제 팀명=== | ||

| 16번째 줄: | 15번째 줄: | ||

===개발기간=== | ===개발기간=== | ||

| − | 2025년 6월 ~ 2025년 12월 (총 | + | 2025년 6월 ~ 2025년 12월 (총 7개월) |

===구성원 소개=== | ===구성원 소개=== | ||

| 424번째 줄: | 423번째 줄: | ||

* 추진 체계 | * 추진 체계 | ||

| − | <gallery mode="packed | + | <gallery mode="packed" caption="Figure 7. 프로젝트 추진 체계 및 단계별 개발 흐름"> |

File:Fig7.png | File:Fig7.png | ||

</gallery> | </gallery> | ||

| 870번째 줄: | 869번째 줄: | ||

===특허 출원 내용=== | ===특허 출원 내용=== | ||

| − | <gallery mode="packed" widths=" | + | <gallery mode="packed" widths="800" heights="600" caption="특허출원번호 통지서"> |

| − | File:fig31. | + | File:fig31.JPG |

</gallery> | </gallery> | ||

| 935번째 줄: | 934번째 줄: | ||

::49. Siemens STAR-CCM+ Documentation, 2502 Battery Simulation Manual | ::49. Siemens STAR-CCM+ Documentation, 2502 Battery Simulation Manual | ||

| − | + | ===관련 특허=== | |

:국내외 유수 대학들이나 F1 팀들에서 오픈 소스로 나와있는 정보가 존재하지 않았음 | :국내외 유수 대학들이나 F1 팀들에서 오픈 소스로 나와있는 정보가 존재하지 않았음 | ||

2025년 12월 17일 (수) 08:15 기준 최신판

프로젝트 개요

기술개발 과제

국문 : 차세대 경주용 배터리 열관리 시스템 개발

영문 : Development of a Next-Generation EV-Battery Thermal Management System for Formula Student

과제 팀명

감다식었노조

지도교수

이동찬 교수님

개발기간

2025년 6월 ~ 2025년 12월 (총 7개월)

구성원 소개

서울시립대학교 기계정보공학부·과 20204300** 심**(팀장)

서울시립대학교 기계정보공학부·과 20204300** 오**

서울시립대학교 기계정보공학부·과 20204300** 임**

서울시립대학교 기계정보공학부·과 20204300** 엄**

서울시립대학교 기계정보공학부·과 20214300** 강**

서론

개발 과제의 개요

개발 과제 요약

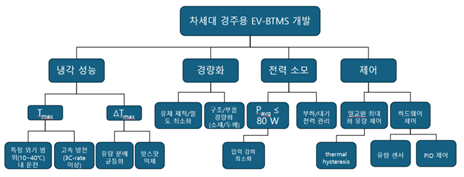

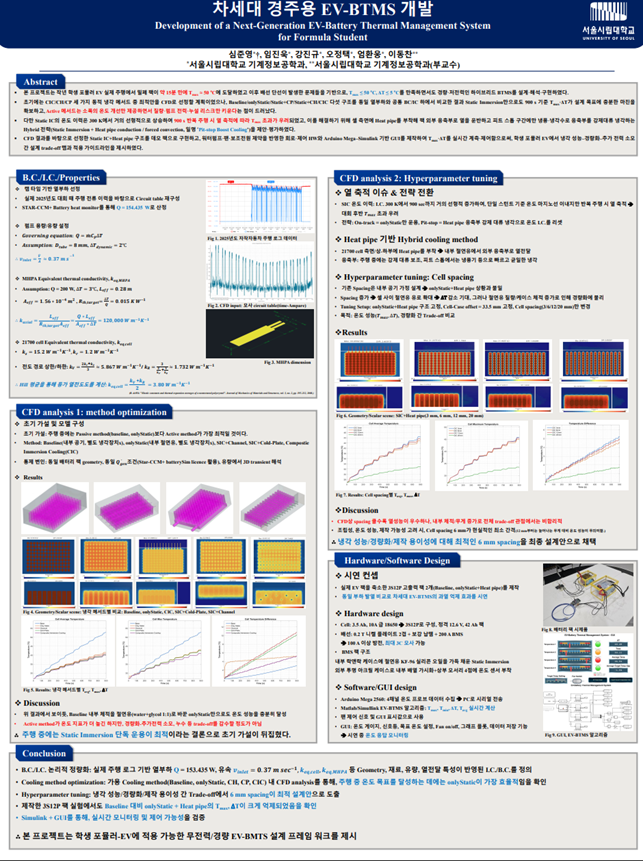

본 과제는 Formula Student의 고출력·고가속 주행 환경에서 발생하는 배터리 팩 과열과 온도 불균일 문제를 해결하기 위한 실사용 가능한 열관리 시스템 개발을 목표로 한다. 성능 평가는 셀 최대온도(Tmax)와 온도 편차(∆T)를 핵심 지표로 하며, 최종 KPI는 Tmax ≤ 50 °C, ∆T ≤ 5 °C로 설정하였다. 기본 냉각 방식으로 Static Immersion Cooling을 적용하고, 반복 주행 시 열 축적 완화를 위해 Heat Pipe를 결합한 복합 구조를 제안한다. 공기 냉각, 단순 침지, Cold Plate, Channel Cooling, 복합 침지 구조를 동일 조건에서 비교·평가하여 성능 대비 질량·전력·구조 복잡도의 trade-off를 정량적으로 분석한다. 최종적으로 CFD 해석과 축소 시제품 실험을 통해 Formula Student에 적용 가능한 최적 설계를 도출한다.

개발 과제의 배경

기존 배터리 팩은 대회 안전 규정상 외기와 완전 분리된 밀폐 구조였고, 팩 내부에 별도의 BTMS가 없었다. 이 상태에서 테스트/주행 조건이 가혹해지면 열이 팩 내부에 축적되며, 실제로 약 15분 주행만에 Tmax가 약 50 °C 수준에 도달하고 이를 반복하여 주행하다, 배선 단선 사례가 발생하였다. 해당 사례는 열관리를 고려하지 않은 밀폐 팩 조합이 대회 환경에서 구조적으로 취약함을 보여주며, 열관리 대책이 성능 문제가 아니라 안전과 완주율의 문제임을 명확히 한다.

셀 온도가 상승하면 내부 저항 증가와 전기화학 반응 가속으로 열화가 촉진되고, 특정 셀에 온도가 집중되면 ∆T가 증가하여 국부적 리스크가 커진다. Formula Student에서는 랩타임·완주율이 중요하므로, 주행 후반에 고온 구간 진입 빈도 증가 → 출력 제한 → 랩타임 편차 확대의 악순환이 발생할 가능성이 높다.

따라서 본 과제는 Tmax뿐 아니라 ∆T를 핵심 지표로 관리하며, 균일성 확보를 통해 출력 재현성과 안전 여유를 동시에 확보하고자 한다. 상용 EV 수준의 복잡한 수랭 루프나 고가 열교환기는 성능을 보장할 수 있지만, 학생 제작 환경에서는 질량·부피·누설 리스크·제작 난이도가 급격히 증가한다. 또한 대회 규정에 따른 밀폐 팩 제약 때문에 외기 유입을 전제로 한 공랭식은 구조적으로 한계가 존재한다.

본 프로젝트는 이러한 제약을 출발점으로 삼아 SIC 기반 + 최소한의 보조 경로(HP/국부 루프)로 최대의 열 성능을 확보하는 방향을 제시한다. BTMS는 열유체·전기·제어·패키징이 동시에 결합되는 시스템이며, 한번 설계·검증된 프레임워크는 차기 차량에도 재사용 가능하다. 본 프로젝트가 산출하는 설계 변수–성능 응답–trade-off와 B.C./I.C. 기반 해석 절차, Simulink 기반 모니터링·제어 구조는 후속 세대가 반복 시행착오 없이 발전시킬 수 있는 자산이 된다.

개발 과제의 목표 및 내용

열적 목표는 Tmax 상한 제어(과열 방지), ∆T 최소화(균일성 확보)로 구성된다. 시스템 제약 목표는 냉각 소비전력 ≤ 80 W, 냉각 시스템 질량 ≤ 배터리 질량의 60%, 냉각 시스템 부피 증가 ≤ 50%로 설정하여 Formula Student의 경량화·전력 마진 요구를 동시에 만족하도록 한다. 이 KPI 세트는 상세설계 단계에서 최종 기준으로 정리되었으며, 이후 성능 검증의 공통 잣대로 사용한다.

SIC은 팩 내부의 기본 열완충과 균일화 기능을 수행한다. 그 위에서 CP는 하부 간접 수랭 루프를 통해 열을 회수하는 구조이며, CH는 셀 측면에 가까운 채널에서 직접 열을 수거하는 구조다. CIC는 MHPA를 통해 핫스팟 열을 분리된 영역으로 우회 전달하고, 해당 영역에서 냉각을 수행하는 복합 액침 개념이다. 또한 국부 열수송 소자로 Heat Pipe(HP)를 활용하여, 주행 중 무전력 열수송 및 피트 스톱 시 응축부 강제대류를 결합한 Pit-stop Boost Cooling 운용 전략을 구성한다.

해석 단계에서는 물성 확보와 비교 용이성을 위해 Static 유체를 Water–Glycol 1:1로 모델링하고, 동적 루프가 필요한 경우에는 증류수를 사용하여 유량–압력강하 조건을 통제한다. 반면 시제품 단계에서는 전기적 절연과 안전을 우선하여 KF-96 실리콘 오일을 적용한다. 이와 같은 유체 구분을 문서 초반에 선언함으로써, 해석-실험 간 유체 상이로 인해 생길 수 있는 해석 비교 혼선을 예방한다.

CFD 단계에서는 동일 팩 형상과 공통 B.C./I.C.를 적용하여 Baseline/onlyStatic/CP/CH/CIC 간 Tmax·∆T 응답을 비교한다. 또한 해석의 신뢰도는 격자보다 B.C./I.C.의 물리적 근거가 더 크게 지배한다는 관점을 적용하여, 입력 조건(열부하, 유량, 물성, 경계 열전달 조건)의 근거를 명시하고 일관되게 유지한다. 이후 시제품 단계에서는 동일 부하 조건에서 Baseline과 SIC+HP 구조의 온도 응답을 비교하여, 설계 의도(과열 억제 및 균일성 개선)가 실제 하드웨어에서도 재현되는지 확인한다.

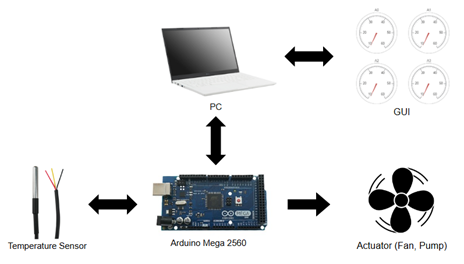

본 프로젝트는 Arduino Mega 기반 센서 데이터 수집과 Simulink 기반 알고리즘을 연동하여 Tmax, ∆T를 실시간 계산한다. 또한 GUI에서 온도 상태를 직관적으로 표시하고, 팬/펌프 등 액추에이터를 제어할 수 있도록 구성하여 시연 중 데이터 획득 및 제어 가능성을 동시에 검증한다.

관련 기술의 현황

관련 기술의 현황 및 분석(State of art)

- 전 세계적인 기술현황

- Formula student 환경에서의 배터리 냉각은 공랭식, 수랭식, 액침 냉각으로 구분되며, 성능 지표는 최대 온도, 균일성, 소비전력 및 시스템 질량/부피로 수렴한다.

- 1) 공랭식

- 공랭식은 단순·경량이라는 장점이 있으나, 고부하·연속 주행에서 팬 전력 대비 열저항이 크게 남는다. KEAI의 36 cell 모듈은 유입속도 2–17 m s-1, 덕트·팬 형상 최적화로 Tmax ≈ 41°C 수준을 달성했지만, 고풍량일수록 소음·전력 소모가 증가하고 차체 공간을 잠식한다.

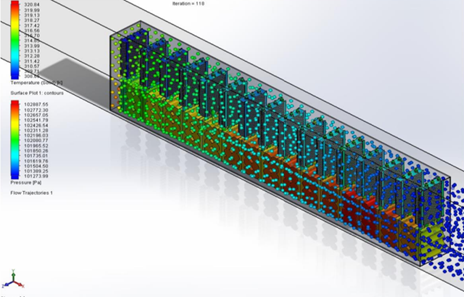

- Figure 1.Wankhede et al. (2025) 공랭식 배터리 팩 유로/덕트 설계 개념도

- 2) 수랭식

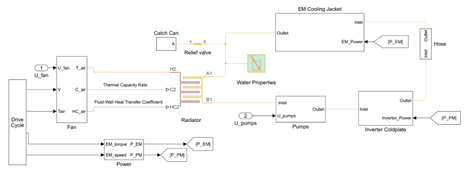

- 수랭식은 라디에이터–펌프–배관으로 구성된 폐루프 제어가 가능해 열용량·열교환 잠재력이 크다. University of Illinois[28]는 18650 480셀 팩에 대해 병렬 유로, 펌프 유량≈1.2 LPM, 라디에이터 전열면적 ≤ 0.05 m², 외기 풍속 ≥ 3 m s-1, 냉각수 25°C 이하 조건에서 성능을 끌어올렸고, Oxford[30]는 유로 배치·제어 전략을 대회 맥락에 맞춰 조율해 온도 상승을 억제했다. 다만 펌프·라디에이터로 인한 질량·부피·배관 복잡도가 크고 누설·정비 리스크가 따른다.

- Fig2. University of Illinois 공랭식 배터리 팩 CFD 해석 및 열화상 기반 실험 검증

- Figure 3. Oxford University BTMS 시스템 모델 개요: 주행 사이클–열부하–펌프/팬–열교환기 연계 구조

- 3) 액침 냉각(Immersion cooling)

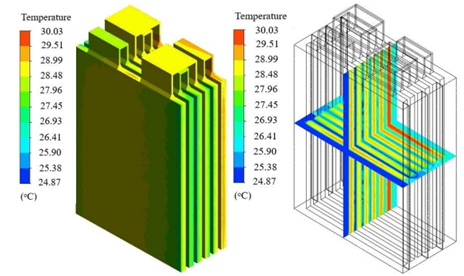

- 액침 냉각은 셀–냉매 간 접촉 열저항을 최소화해 동일 전력 대비 가장 낮은 열저항을 제공한다. 동아대 4S4P(3.5 Ah) 팩은 절연유 직침지에서 방전율 1–4C, 유량 0.4–1.0 LPM, 입구 15–35°C를 스윕하여 20–45°C 범위 내 제어 및 ∆T ≈ 0–5°C를 달성했고, 4C에서도 Tmax ≈ 44.6°C로 관리했다. [22] University of Leeds는 팜 바이오디젤 기반 절연유로 3S2P(20 Ah pouch) 팩을 침지하고 셀 간격 5 mm, 채널 폭 10 mm 등 기하 파라미터를 최적화해 최대온도·압력강하를 동시 저감했으며, 소재단가($4–7/L 대안 vs $50–100/L 불소계)와 시스템 질량 43% 저감 가능성을 제시했다. [44] 요약하면, 고부하 레이스 조건에서 절대 성능은 액침≥수랭≫공랭의 순으로 관찰되며 [1-4], 수랭은 설계 자유도와 외기 연동성, 액침은 균일성과 응답성에서 우수하다.

- Figure 4. University of Doha for Science and Technology 배터리 모듈 온도 분포: 3S2P, 5C 방전, 유량 0.05 m s⁻¹

- Figure 5. Dong-A University 실험 구성 개요: (a) Radiator 기반 냉각 루프, (b) Chiller 기반 냉각 루프

- 특허조사 및 특허 전략 분석

- Formula student 도메인에 한정하면 BTMS 관련 등록특허·제품 레퍼런스는 사실상 희소하며, 공개 자료의 대부분은 대학 팀 리포트·학술 논문 형태다. 특히 액침 냉각은 상용 EV 대비 안전규정·경제성·정비성 이슈로 대회 적용 사례가 드문 신기술이고, 수랭식 또한 팀별 맞춤 설계가 많아 표준화된 제품보다는 설계 보고서 중심의 기술 확산 양상을 보인다. 이 때문에 직접적인 특허 맵으로 경쟁 강도를 판단하기 어렵고, 대신 각 방식의 핵심 설계변수와 성능지표를 기준으로 technology-benchmarking이 더 적합하다. 현재 확보 가능한 공개자료는 동아대·Leeds의 액침, Oxford·Illinois의 수랭, KEAI 공랭 사례 [15, 21, 22, 28, 30, 44]등으로, 이는 당장 FTO를 저해할 가능성이 낮은 반면, 우리 설계의 베이스 라인을 제공한다.

- 현 시점의 최우선 전략은 특허 출원보다 검증된 설계-제어의 독창성을 축적하는 것이다. 정지형 액침 + Heat Pipe + 모델기반 제어라는 아키텍처 자체는 일반 개념이지만, formula student 맥락에서의 구체적 결합—예컨대

- (i) 배터리 셀·팩·모듈 케이스까지 포함한 침지 가능 영역의 최적 분할

- (ii) 액침 유체의 물성치 기반 최적화와 셀 간격/채널 폭의 동시 최적화

- (iii) Heat Pipe 배치와 침지 유동장 간 간섭 최소화

- (iv) Simulink-BMS 연동을 통한 펌프 PWM/팬 단계의 규칙 기반+모델기반 하이브리드 제어 로직은 충분히 창작성이 있다.

- 단기적으로는 실험 데이터에 근거한 설계 파라미터–성능 응답과 제어 로직의 결합을 서울시립대학교 자작자동차 동아리 노하우로서 축적하고, 반복 실험을 통해 재현성과 안전성(밀폐 팩, 누설·전기적 절연) 근거를 확보한다. 중기적으로는 모듈화된 하우징·유로·센서 인터페이스, 작동유체 체적 관리 구조, Heat Pipe 고정 구조, 제어 파라미터의 시스템 단위 튜닝 알고리즘 등 구조·제어 결합형 청구항을 중심으로 국내 특허 출원 목표로 하고 있다.

- 이렇게 방식을 통해 공개 자료가 적은 세그먼트의 특성을 활용해, 본 과제만의 실험 축적·설계규칙·제어전략을 독립적인 프로세스로 보호하면서도, formula student의 경량·저전력 제약을 만족하는 차별적 포지션을 선점할 수 있다.

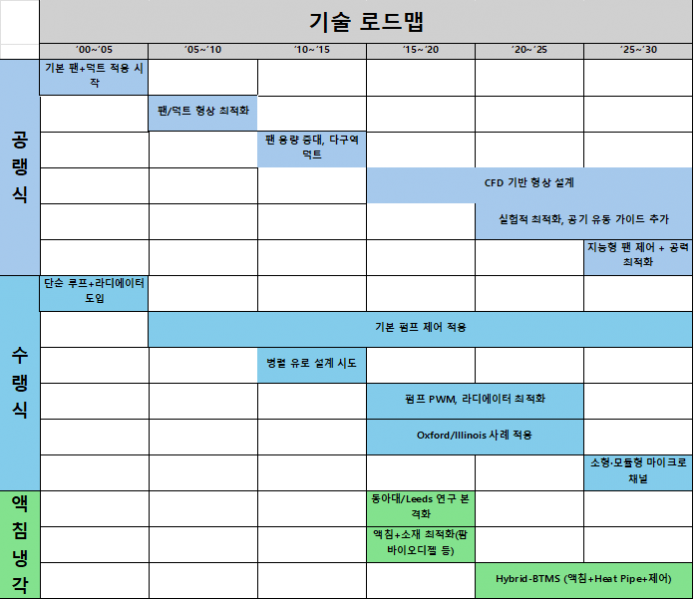

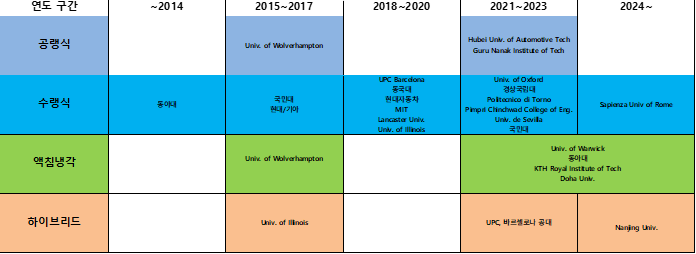

- 기술 로드맵

- 자작전기차의 현실 제약(경량·저전력·정비성·밀폐형 팩 규정)과 기술 발전 순서를 고려하면, 기술 로드맵은은 공랭식 기본형에서 수랭식 폐루프, 그리고 액침 냉각으로 진화하는 패턴이었음을 알 수 있다. 초기 단계는 팬/덕트 형상과 유입속도 최적화로 저비용 성능 향상을 노리되, ∆T 한계와 고주파 충·방전에서의 열저항 이슈가 남는다. 중기 단계에서 수랭식은 펌프 PWM, 라디에이터 면적, 유량–압력강하 설계, 외기 풍속 활용을 포함한 제어 전략으로 경쟁력을 확보한다. 최종 단계인 본 과제는 정지형 액침 냉각을 코어로 하고 Heat Pipe를 보조 경로로 결합하여 국부 핫스팟을 제거하고, Simulink 모델기반 제어로 펌프/팬을 상황 인지적으로 구동해 에너지 효율을 극대화한다. 이 로드맵에서 하이퍼파라미터의 축은 유체(종류·점도·비열), 기하(셀 간격·채널 폭·전열면), 운전(유량·입구온도·외기 조건), 부하(C-rate)로 정의되며, 각 축은 성능–질량–전력 간 명확한 trade-off를 가진다. 본 과제의 Hybrid-BTMS는 액침의 저열저항·높은 균일성을 기본으로, Heat Pipe의 무전력 수동 열수송과 최소 팬/펌프 제어를 결합해, 고부하에서도 Tmax < 50°C, ∆T < 5°C를 현실적인 질량·전력 예산 내에서 달성하도록 설계된다.

- Figure 6. 배터리 열관리 기술 로드맵: 공랭·수랭·액침·하이브리드 BTMS 비교

시장상황에 대한 분석

경쟁제품 조사 비교

- 경쟁군은 동일한 Student Formula 맥락에서 EV 배터리를 냉각하는 세 범주 공랭식, 수랭식, 액침 냉각과 이를 사용한 대표 대학 또는 논문 사례이다. 핵심 비교 축은 최대온도(Tmax), 균일성(∆T), 소비전력/질량, 규정 적합성(밀폐 팩)이다.

- • 공랭식(KEAI 저널, 36-cell): 유입속도 2–17 m s-1와 덕트/팬 형상 최적화로 Tmax ≈ 41°C 수준까지 낮출 수 있으나, 고풍량일수록 소음·전력 소모 증가와 공간 점유가 커진다. 밀폐형 팩 규정에서는 외기 활용의 이점을 얻기 어렵다.

- • 수랭식(Oxford, Illinois): 라디에이터–펌프–배관 폐루프. Illinois는 480셀 대형 팩에서 유량≈1.2 LPM, 라디에이터 전열면적 ≤0.05 m², 외기 풍속 ≥3 m s-1, 냉각수 25°C 이하 조건에서 성능을 최적화했고, Oxford는 유로 배치/제어 전략을 대회 시나리오에 맞춰 조정해 온도 상승을 억제했다. 성능은 우수하지만 질량·부피·배관 복잡도와 누설 리스크가 있고 추가 전력까지 필요하다는 단점이 있다.

- • 액침 냉각(동아대, Leeds): 절연유 직침지로 셀–냉매 접촉 열저항을 최소화해 ∆T ≤ 5°C 수준의 높은 균일성을 달성했다(동아대: 4S4P, 1–4C, 0.4–1.0 LPM, 입구 15–35°C, 4C에서 Tmax ≈ 44.6°C). Leeds는 셀 간격 5 mm/채널 폭 10 mm 최적화와 바이오디젤계 절연유로 압력강하·최대온도 동시 저감과 시스템 질량 절감을 제시했다. 유지보수·유체 관리가 과제이나, 밀폐 팩에서도 성능을 확보할 수 있다.

마케팅 전략 제시

- Student Formula에서 시장은 대회 경쟁력 + 팀 내/타 대학 확산성으로 해석된다. 전략의 축은 검증, 모듈화, 확장성, 안전성이다.

- 1. 검증 중심: KPI를 공개지표로 삼아 성능을 정량 증명한다(∆T < 5°C, Tmax < 50°C, P ≤ 80 W, 질량/부피 상한). 대회 시나리오(연속 고가감속·고출력·고주파 충방전)를 HIL/서킷 재현으로 테스트해 Trade-off를 수치로 제시한다.

- 2. 모듈화·재사용: 정지형 액침 하우징 + Heat Pipe + 센서/배선 인터페이스를 표준화해 후속 차량에 재사용/확장 가능하도록 설계한다(과제의 확장성 목표와 정합).

- 3. 안전·신뢰성: 밀폐 팩 규정에 부합하면서 과열로 인한 단선·출력 제한 문제를 해소한다는 메시지를 전면에 둔다(작년 대회 이슈의 직접 대응).

- 4. 기술 문서: 설계 지침(유체 선택, 셀 간격/채널 폭, 제어지도)을 기술 백서/튜닝 가이드로 문서화하고, 핵심 로직 일부는 공개해 신뢰를 확보한다. 핵심 레시피(DoE–메타모델–제어 연동)는 노하우로 보호한다.

개발과제의 기대효과

기술적 기대효과

- 열 성능 안정화: 레이스 구간 동안 Tmax < 50°C, ∆T < 5°C 달성 및 유지. 균일성 확보로 셀 저항 상승과 지역 열화 억제 => 성능·수명·안전 여유 향상

- 효율적 구동: Simulink 모델기반 제어로 펌프 PWM/팬 단계를 상황 인지적으로 제어하여 소비전력 ≤80 W 상한 유지

- 경량·패키징: 냉각 시스템 질량 ≤60%, 부피 ≤50% 상한을 준수하면서 밀폐 팩 내부에 패키징, Heat Pipe는 무전력·고자유도 부품으로 국부 핫스팟을 억제

- 확장성: 모듈형 하우징/유로/센서 인터페이스로 차기 차량·고출력 팩에 재사용·확장 가능

경제적, 사회적 기대 및 파급효과

- 대회 성능·완주율 향상: 고온 진입에 따른 출력 제한/성능 편차를 줄여 랩타임 안정화와 완주 가능성을 높인다(작년 이슈의 구조적 해결).

- 안전성 제고: 과열·단선 리스크 저감, Thermal Runaway 안전 여유 증대(온도 상한/균일성 목표의 직접 효과).

- 비용·자원 효율: 팀 예산 5백만원 내에서 양산 부품(펌프/파이프/제어) 위주로 구성해 도입 장벽을 낮춘다. 기성품 BOM 예시(펌프 60 W, 파이프, 제어보드 등)로 구매·조립 난이도를 낮추고 후속 차량에 재사용한다.

- 교육적 가치: CFD–DoE–제어–실차 검증이 연결된 캡스톤 프로세스 경험을 제공, 팀 내 지식 격차(고학년 부재) 보완에 기여.

- 확산 가능성: 문서화된 튜닝 가이드/모듈 키트 형태로 타 대학 동아리로 확산 가능

기술개발 일정 및 추진체계

개발 일정

| 단계별 세부 개발 내용 | 담당자 | 개발기간 (주 단위) | 비고 | |||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 9월 | 10월 | 11월 | 12월 | |||||||||||||||

| 1 | 2 | 3 | 4 | 1 | 2 | 3 | 4 | 1 | 2 | 3 | 4 | 1 | 2 | 3 | 4 | |||

| 문제 상황 정의 및 해결 방안 모색 |

전원 | 2025년 6-8월 완료 | ||||||||||||||||

| 냉각 메소드 선행 연구·조사 | 심*영 임*욱 강*규 |

2025년 6-8월 완료 | ||||||||||||||||

| 제어 시스템 선행 연구·조사 | 오*택 엄*웅 |

2025년 6-8월 완료 | ||||||||||||||||

| 프로젝트 전반 계획 수립 | 전원 | |||||||||||||||||

| 메소드별 CFD 해석 및 최적 메소드 분석 |

심*영 임*욱 강*규 |

|||||||||||||||||

| 제어 시스템 설계·제작 및 물품 선정·구매 |

오*택 엄*웅 |

|||||||||||||||||

| CFD 활용 세부 파라미터 튜닝 | 심*영 임*욱 강*규 |

|||||||||||||||||

| 액체 순환 시스템 설계·제작 및 배터리팩 제작 연습 |

오*택 엄*웅 |

|||||||||||||||||

| 시제품 제작 프로세스 합의 | 전원 | |||||||||||||||||

| 배터리 시스템 제작 | 전원 | |||||||||||||||||

| EV-BTMS 제작 | 전원 | |||||||||||||||||

| 성능 시험 및 시연 준비 | 전원 | |||||||||||||||||

구성원 및 추진체계

- 역할 분담

- • 심준영(PM): 열유체 해석 총괄, 기술 문서 총괄

- • 임진욱(CFD Engineer): 열유체 해석 담당, 프로젝트 일정 관리

- • 강진규(CAD Lead): 기구 설계 및 패키징 총괄, 열유체 해석 담당

- • 오정택(Simulink Lead): 제어 시뮬레이션 총괄, 재정 문서 총괄

- • 엄환웅(Simulink Engineer): 제어 시뮬레이션 담당, 회의록/대내 보고

- • 이동찬 교수(지도 교수): 기술 자문, 안전 승인, 프로젝트 전반에 대한 검토

- • 김호건 이사(기술 고문): CFD 해석에 대한 검증 및 교정

- 추진 체계

- Figure 7. 프로젝트 추진 체계 및 단계별 개발 흐름

설계

설계사양

제품의 요구사항

| 번호 | 요구 사항 | D-or-W | 비고 |

|---|---|---|---|

| 1 | 셀 간 ΔT ≤ 5°C | D | High |

| 2 | 단일 셀 Tmax ≤ 50°C | D | High |

| 3 | 밀폐 팩 대회 규정 준수 | D | High |

| 4 | 누설 방지 / 전기적 절연 확보 | D | High |

| 5 | 냉각 시스템 소비전력 ≤ 80 W | W | Med |

| 6 | 냉각 시스템 질량 ≤ 배터리 질량의 60% | W | Med |

| 7 | 냉각 시스템 부피 증가 ≤ 50% | W | Med |

| 8 | 제어 연동성: 모델기반 제어로 펌프/팬 운전 최적화 | W | Low |

설계 사양

가. 설계사양의 목적과 평가 프레임

- 본 프로젝트는 대회 환경에서 실제로 운용 가능한 열관리 시스템을 구현하는 것을 목표로 하며, 설계–해석–시제품–검증을 하나의 파이프라인으로 묶어 진행한다. 이를 위해 열 성능 평가는 Tmax·∆T를 공통 지표로 사용한다. Tmax는 운전 구간 동안 셀 온도의 최대값으로 과열 위험과 출력 제한 가능성을 대표한다. ΔT는 동일 시각에서 셀 온도의 최대값과 최소값 차이로 정의하며, 온도 균일성과 국부 리스크(핫스팟, 배선 손상 가능성)를 대표한다.

나. 절량 KPI 및 시스템 제약

- 본 프로젝트의 최종 정량 KPI는 Tmax ≤ 50°C, ΔT ≤ 5°C, 냉각 소비전력 ≤ 80 W, 질량 ≤ 배터리 질량의 60%, 부피 증가 ≤ 50%로 설정한다. 여기서 온도 지표(Tmax·∆T)는 안전/성능/열화 리스크를 직접적으로 나타내는 핵심 성능축이며, 소비전력·질량·부피 제약은 학생 제작 환경에서 실현 가능한 시스템 복잡도와 패키징 가능성을 보장하기 위한 필수 제약이다.

- 초기 문서에서는 해외 저널에 게재된 대표적인 리뷰 논문[1-2]에서 제시되는 권장 운전 온도 범위(대략 15–35°C 또는 40°C)를 기준으로 Tmax ≤ 40°C를 목표로 설정했으나, 고출력·고가속·밀폐 팩 제약을 동시에 고려할 경우 40°C는 설계 경계 상한으로 지나치게 엄격하다는 점이 확인되었다. 이에 산학협력사 MPSE 자문(산업 현장에서는 최대 온도 기준을 50°C까지 유하게 보는 사례 존재)과 동일 B.C./I.C. 기반 반복 CFD 결과를 근거로 최종 KPI를 Tmax ≤ 50°C로 승격하였다.

다. 온도 상한(Tmax, T) 설정의 레퍼런스 근거

- BTMS 리뷰 문헌에서는 리튬이온전지의 최적 운용 온도 범위를 대체로 15–35°C로 제한하는 관점이 반복적으로 제시되며, 균일성 또한 5°C 이하 확보가 권장된다. Thakur[2]는 리튬이온 전지의 optimal operating temperature range가 보통 15–35°C로 제한된다고 서술한다. Xin[1] 역시 BTMS의 기능을 이상적 온도 범위 유지로 정의하며 권장 범위를 15–35°C, 온도 균일성은 5°C 미만으로 제시한다. 또한 BTMS 성능 비교 지표로 Tmax와 ΔT를 선택하는 기준을 명시하고, 비교 데이터는 Tmax가 40°C 이하로 제한된 조건을 사용했다는 점을 밝힌다.

- 본 프로젝트는 이 문헌 기준을 이상적 기준선으로 채택하되, 2024 실차 경험과 대회 제약(밀폐 팩, 고부하, 반복 주행)을 반영하여 현실적인 설계 상한으로 Tmax ≤ 50°C를 최종 KPI로 확정하고, 균일성은 문헌 합의에 맞춰 ΔT ≤ 5°C를 유지한다.

라. 소프트웨어∙검증 요구(모니터링 및 제어 연동)

- 본 프로젝트는 Matlab/Simulink 기반 알고리즘과 GUI를 통해 Tmax, ΔT, Tavg를 실시간 계산하고, 팬 제어 신호 및 표시값으로 활용하여 시연 중 온도 응답을 모니터링한다. 즉, 설계사양에서 정의한 KPI는 보고서용 지표가 아니라, 실제 운용에서 상태변수로 작동하도록 설계된다. 이 구조가 완성되면, 주행 중에는 SIC 중심으로 운용하고 피트 스톱에서만 보조 냉각을 활용하는 Pit-stop Boost Cooling 같은 운용 전략도 KPI 기반으로 검증·튜닝이 가능해진다.

마. 목적계통도

- Figure 8. EV-BTMS 개발 목표 계통도 및 KPI–제약조건 매핑

개념설계안

가. 개념설계의 목표와 설계 철학

- 본 프로젝트는 온도 성능을 Tmax, ΔT로 정량화하고, 이를 만족시키는 과정에서 소비전력, 질량, 부피 증가를 동시에 제약하는 다목적 문제로 BTMS를 정의한다. 특히 본 시스템은 단순히 최저 온도를 목표로 하지 않는다. Formula Student에서 가장 위험한 실패는 완벽한 냉각이 아니라, 과도한 시스템 복잡도와 무게로 인해 완주율과 차량 동특성을 스스로 망가뜨리는 것이다. 따라서 본 절에서는 온도 지표의 개선이 제약 비용을 정당화할 때만 설계안으로 채택하는 원칙을 적용한다.

- 최종 KPI는 Tmax ≤ 50°C, ΔT ≤ 5°C를 중심으로 설정하며, 냉각 소비전력 ≤ 80 W, 냉각 시스템 질량 ≤ 배터리 질량의 60%, 부피 증가 ≤ 50%를 설계 제약으로 둔다. 여기서 Tmax는 안전·출력 제한 리스크를, ΔT는 팩 내 열 불균일로 인한 국부 리스크를 직접적으로 나타낸다. 냉각 시스템이 이 제약을 넘어서면 아무리 온도가 내려가도 대회용 시스템으로는 부적절하다.

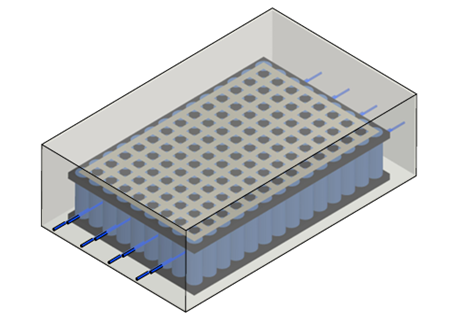

나. 후보군 구성 전략과 비교 기준점 정의

- Baseline은 팩 내부가 공기이며 별도 냉각장치가 없는 기준 케이스다. onlyStatic은 팩 내부 유체만 변경한 케이스로, 정적 침지 자체의 효과를 분리 평가하기 위한 비교 기준이다. 이 두 기준점을 먼저 고정하면, 이후 능동 냉각 구조를 추가했을 때 얻는 온도 개선이 순수하게 구조 추가의 기여인지, 단순히 유체 치환의 기여인지 구분할 수 있다.

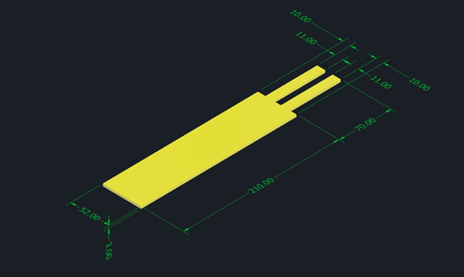

- Figure 9. 기준 케이스 형상 정의: Baseline/onlyStatic 비교를 위한 공통 팩 모델

- 개념설계 단계에서 케이스 정의를 고정하고, 이후 단계는 이 정의를 변경하지 않는다. 여기서 CH는 Static + Channel Cooling(CH), CP는 Static + Cold-Plate(CP), CIC는 Composite Immersion Cooling(CIC, MHPA 적용)으로 정의한다.

다. 5개 케이스의 구조 정의와 열전달 경로

- Baseline은 내부 대류 및 전도 경로가 제한되어 열이 축적되기 쉬운 구조다. Baseline은 실패를 위한 케이스가 아니라, 개선량을 정량화하기 위한 기준점이다. SIC은 셀과 유체의 접촉을 통해 열저항을 줄이고, 팩 내부 유효 열용량을 증가시켜 온도 상승을 완화한다. 또한 셀 주변 온도장 분포를 완만하게 해 ΔT 감소에 유리한 기본 구조를 형성한다. 단, 반복 주행에서 열이 누적될 가능성이 남기 때문에, 운용 전략 또는 보조 열경로의 필요성이 함께 검토된다.

- Static + Cold-Plate(CP)는 셀 하부에 cold-plate를 배치하고 내부 냉각수 루프로 열을 회수하는 구조로 정의한다. CP의 강점은 구조 해석과 제작이 비교적 직관적이고, 방열 경로가 명확하다는 점이다. 또한, 상용차에서도 많이 활용하고 있는 메서드인 만큼 해외 대학 자작자동차에서도 이를 활용하거나 연구하는 레포트들을 다수 확인할 수 있었다. 반면 냉각수 2차 루프는 펌프 전력, 누설 리스크, 부품 수 증가라는 비용을 동반한다.

- Figure 10. 냉각 메서드 개념도: Static + Cold-Plate(CP) 구성

- Static + Channel Cooling(CH)는 셀 홀더 또는 플레이트 내부에 채널을 형성하여 셀 측면에서 직접 열을 수거하는 방식으로 정의한다. CH는 열원과 열제거 경로를 가깝게 배치할 수 있어 열응답을 빠르게 만들 수 있지만, 유로 설계가 복잡해지고 압력강하 및 분배 균일성 문제가 생길 수 있다.

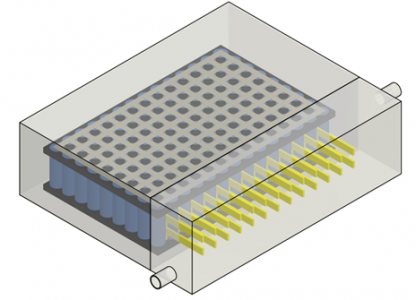

- Figure 11. 냉각 메서드 개념도: Static + Channel Cooling(CH) 구성

- Composite Immersion Cooling(CIC)은 Micro Heat Pipe Array(MHPA)를 이용해 국부 열을 특정 방열 구간으로 빠르게 이동시키고, 해당 구간에서 소유량 순환으로 열을 배출하는 구조로 정의한다. CIC의 설계 의도는 단순 평균 온도 저감이 아니라, 국부 핫스팟을 제거해 Tmax 상한과 ΔT 상한을 동시에 만족시키는 데 있다. 이는 아직 어디서도 시도되지 않는 차세대 냉각 시스템이고, 해외 저널에서 2개의 해석 연구[4-5]만이 존재하여 그 방법론 구현에 대한 자료가 부족한 실정이다. 이러한 이유로, 제작 공정성과 신뢰성 검증이 반드시 동반되어야 한다.

- Figure 12. 냉각 메서드 개념도: Composite Immersion Cooling(CIC, MHPA 적용) 구성

라. CFD analysis 1: Method Optimization

- Method Optimization의 목적은 어떤 메서드가 본 프로젝트의 제약조건 하에서 성립 가능한지를 판별하는 것이다. 비교 지표는 Tmax, ΔT이며, 제약 비용은 소비전력, 질량, 부피 증가, 누설 및 제작 리스크로 정의한다. 이때 온도 성능이 좋아도 제약 비용이 폭증하면 탈락이다. 예를 들어 0.3°C 낮추려고 펌프 전력을 두 배로 쓰는 설계는 매우 비효율적이기 때문에 채택할 수 없다.

- 본 비교는 메서드 자체의 차이만을 분리해 관찰하기 위해, Appendix A-3.1에 정리된 CFD 통제 변인을 고정한 상태에서 수행한다. 즉, Baseline, onlyStatic, CH, CP, CIC 간 비교에서 형상/메싱/물성/경계조건/해석모델/솔버 설정은 동일하게 유지하고, 열전달 경로를 규정하는 메서드 구성만 변경한다. 이 통제 설계는 결과 차이가 입력 조건의 흔들림이 아니라 메서드 차이에서 기인함을 보장한다.

마.CFD analysis 2: Hyperparameter tuning

- Hyperparameter Tuning은 유량, 세부 유로 형상, 유체 체적, 절연유 종류, 냉각수 조건, 모듈 배치 등 다양한 후보를 포함할 수 있으나, 모든 변수를 동시에 튜닝하면 해석도 산만해지고 제한된 시간 내에 프로젝트를 완료할 수 없다는 문제가 있다. 본 프로젝트는 Cell spacing이 열 성능과 패키징 성능을 동시에 좌우한다는 점에 착안해, 단일 변수 스윕으로 설계 의사결정을 단순화한다.

- Cell spacing이 커지면 유체 체적 증가와 열확산 경로 확보로 Tmax 및 ΔT가 유리해질 가능성이 있으나, 홀더 및 구조재 증가로 질량·부피 제약과 충돌할 수 있다. 반대로 spacing이 작아지면 패키징은 유리하지만 국부 열집중으로 ΔT가 악화될 수 있다. 따라서 본 튜닝은 메서드는 고정하고 spacing만 변화시키는 단일 변수 비교로 수행하여, 결과의 해석 가능성과 재현성을 확보한다.

이론적 계산 및 시뮬레이션

가. 목적 및 전체 해석 흐름

- 본 프로젝트의 설계 판단은 Tmax, ΔT 로 일관되게 수행되며, CFD analysis 1에서 냉각 메서드의 타당성을 판별하고, CFD analysis 2에서 단일 설계변수 Cell spacing에 대한 Hyperparameter tuning을 수행한다. 이때 핵심은 결과가 아니라 비교의 공정성이다. 따라서 모든 케이스 비교는 동일한 열부하 입력과 동일한 CFD 통제 변인을 유지한 상태에서 수행하며, 오직 메서드 구성 또는 튜닝 변수가 바뀌도록 설계한다.

- 먼저 2025 주행 로그를 모사한 time–Ampere circuit table로 전류 시계열 입력을 구성하고, HPPC 기반 ECM을 통해 시간·SOC·온도 의존 열발생률을 산출한다. 다음으로 펌프/유량/유속 및 대류 조건을 계산해 공통 B.C./I.C. 세트를 확정한다. 이후 21700 셀과 MHPA는 등가 열전도도 접근으로 치환하고, 해석 유체 물성은 분석 단계 목적에 맞춰 Water–Glycol 1:1 및 Water로 고정한다. 마지막으로 동일한 CFD 설정에서 Method Optimization을 수행하고, 확정된 메서드를 기반으로 Cell spacing 단일 변수 튜닝을 수행한다.

나.열부하 모델

- A. 열부하 모델 채택 이유와 입력 체계

- 주행 환경에서 열발생은 단순히 전류 크기에만 비례하지 않으며, SOC 및 온도 변화에 따라 내부저항이 달라져 발열이 비선형적으로 변한다. 따라서 본 프로젝트는 HPPC 기반 2-RC Equivalent Circuit Model(ECM)(R0, R1–C1, R2–C2)을 사용하여 전기적 응답을 재현하고, 이를 기반으로 열발생률을 CFD 열원으로 전달한다. ECM 기반 열부하를 사용하면, 동일 주행 조건에서도 냉각 메서드에 따른 온도 변화가 SOC/저항 변화에 다시 영향을 주는 연계 효과까지 자연스럽게 포함할 수 있다.

- 테이블 1은 실제 주행 부하의 시간적 패턴을 입력으로 제공하고, 테이블 2는 동일 시간에서의 상태(SOC, 외기온)에 따른 내부 저항 및 시정수 변화를 제공한다. 두 테이블이 결합되어 시간에 따른 열발생률이 산출되며, 이 열부하 입력은 모든 케이스에서 동일하게 유지하여 메서드 비교의 공정성을 확보한다.

- B. Table1: 2025 주행 로그 기반 time-Ampere circuit table

- 본 테이블은 주행 중 가감속 및 구간별 부하 변화가 반영된 전류 프로파일을 시간 축으로 정렬한 형태로 구성한다. 해당 데이터는 사고 재현 목적이 아니라, 해석 입력의 현실성을 확보하기 위한 부하 패턴 기반 자료로 사용한다. 결과적으로 CFD에서 동일한 열부하 조건을 모든 메서드에 공통으로 적용할 수 있으며, 메서드 간 온도 응답 차이를 순수하게 분리할 수 있다.

- C. Table2: Hybrid Pulse Power Characterization(HPPC) 기반 ECM 파라미터

- 본 테이블은 외기온 조건이 제어된 환경(chamber)에서 수행된 HPPC 데이터로부터 SOC 구간별 펄스 응답을 분리하고, OCV 추정 및 분극 응답 피팅을 통해 R0, R1, R2, C0, C1(또는 τ1, τ2 등 동등 표현)을 추출하는 방식으로 구축한다. 전처리 과정은 코드 기반으로 수행하며, 펄스 구간 검출, 안정 구간 기반 OCV 추정, 파라미터 피팅, SOC–온도 그리드 매핑, 이상치 제거 및 보간을 포함한다. 이렇게 구축된 파라미터 테이블은 ECM이 시간에 따라 변화하는 상태에 맞춰 내부저항을 갱신하도록 하여, 열발생률 산출의 신뢰성을 확보한다.

다. I.C./B.C. 정량화: 펌프∙유량∙유속 및 공통 경계 조건 정의

- A. 펌프 선정 및 유량 설계 근거

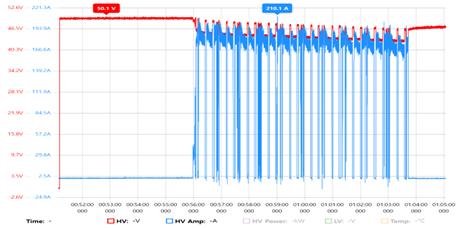

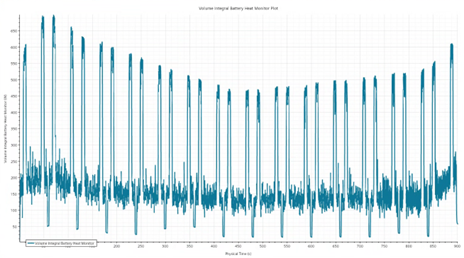

- 본 프로젝트는 냉각 메서드 비교에서 열부하 조건이 흔들리면 결론 자체가 무의미해진다는 점을 전제로, 주행 1 lap(약 1분) 구간을 기준 시간창으로 고정하고 열부하를 정량화하였다. 먼저, Figure 13에서 보이듯, 2025년 자작전기차 실제 주행 로그에서 전류 이력을 추출하여 time–Ampere 형태의 circuit table을 figure 14처럼 재구성하였다. 이를 HPPC 기반 2-RC Equivalent Circuit Model(ECM)에 입력하여 시간에 따른 전기적 응답과 발열을 계산하였다. 이후 STAR-CCM+에서 BatterySim이 산출한 셀 체적발열을 Battery Heat Monitor로 적분하여, 해당 랩타임 구간의 평균 발열 전력을 산정하였다. 그 결과 랩타임 1분 동안 배터리 팩의 평균 발열 전력은 Q = 154.435 W로 도출되었으며, 본 값은 CFD 해석과 시제품 시험에서 공통으로 사용하는 기본 열부하로 정의한다. 따라서 이후 모든 냉각 메서드(Baseline, onlyStatic, CP, CH, CIC)는 동일 Q 조건에서 Tmax, ΔT를 비교하여 메서드 자체의 열전달 성능 차이만을 평가한다.

- Figure 13. 구동(부하) 프로파일 기반 전압·전류 시간 이력(발열 입력 산정용)

- Figure 14. 체적 적분 발열률(Heat generation) 시간 이력 모니터 플롯

- 펌프 용량은 배터리 열부하와 허용 ΔT를 기반으로 결정한다. 본 프로젝트는 동적 루프에서 허용 가능한 온도 상승을 ΔTdynamic = 2°C로 가정하였는데, 이는 산학 협력 MPSE에서 조언을 얻어 일반적인 기댓값을 사용한 것이고, 이를 통해 유량을 산정한다. 또한 보조전원 에너지 예산을 고려해 60 W 펌프를 보수적으로 채택하며, 과도한 사양의 펌프는 전력·질량 제약 관점에서 제외한다.

- B. 유량 지배방정식 및 inlet velocity 산정

- Water의 비열 C_p≈4184 J kg^(-1) K^(-1)를 적용하면, 다음과 같이 계산된다.

- m= ̇Q/(C_p*∆T)=(154.435)/(4184*2)=0.01846 kg s^(-1)

- 이를 체적유량으로 환산하면, 다음과 같이 유량이 산정된다.

- v_inlet= ̇V/A≈0.37 m s^(-1)

- 이때의 레이놀즈 수는

- Re=ρvd/μ≈(1000×0.37×0.008)/(0.001)≈2.9×10^3

- 인 층류 유동으로 평가되며, 본 프로젝트에서는 해당 유속을 CP/CH/CIC 공통 inlet B.C.로 고정한다. 이는 냉각 메서드 간 비교에서 유량 조건이 결과를 왜곡하지 않도록 하는 최소한의 통제 장치다.

- Water의 비열 C_p≈4184 J kg^(-1) K^(-1)를 적용하면, 다음과 같이 계산된다.

- C. 공통 I.C./B.C. 세트

- 본 해석의 I.C.는 모든 region에 대해 Initial Temperature = 300 K로 설정한다. 동적 유로의 B.C.는 Inlet Velocity = 0.37 m/s로 고정한다. 외기 대류 경계는 Static/Dynamic 영역에 대해 Convective HTC = 10 W m-² K-1로 설정한다. 이러한 수치들은 일반적인 수치를 인용하였다. 단열 조건(Adiabatic B.C.)의 적용 여부는 케이스 비교 규칙에 따라 동일한 기준으로 유지하며, 비교의 목적과 무관한 영역에서 단열/비단열 설정이 달라져 결과가 흔들리지 않도록 한다.

라. 물성치 정의 및 등가화: 21700 셀, MHPA, 유체

- A. 해석 유체 물성

- Static(WG 1:1)은 ρ = 1075 kg m-³, Cp = 3350 J kg-1 K-1, k = 0.42 W m-1 K-1, μ = 0.003 Pa·s를 사용한다. Dynamic(Water)는 ρ = 998 kg m-³, Cp = 4181 J kg-1 K-1, k = 0.6 W m-1 K-1, μ = 8.55×10-4 Pa·s를 사용한다. 이는 해석 단계에서 메서드 간 상대 비교를 우선하기 위한 설정이다. 본 물성치는 STAR-CCM+에서 제공하는 수치를 기준으로 한 물성치이다.

- B. 21700 셀 등가 열전도도 산정

- 21700 셀은 축방향과 방사방향 열전도도가 상이하므로, 등가 등방 열전도도로 치환해 CFD 해석의 안정성과 비교 가능성을 확보한다. 본 프로젝트는 그 등가 열전도도 계산을 위해 Voigt–Reuss–Hill 평균을 활용하였다. kz = 15.2 W m-1 K-1, kr = 1.2 W m-1 K-1를 기반으로 상한(병렬)과 하한(직렬) 경로를 계산은 다음과 같다.

- k_V=(2k_r+k_z)/3≈5.867

- k_R=3/(2/k_r+1/k_z )≈1.732

- k_VRH =(k_V+k_R)/2≈3.80 "W m" ^(-1) "K" ^(-1)

- 최종적으로 Cells 영역의 등가 열전도도는 k = 3.8 W m-1 K-1로 고정한다.

- 21700 셀은 축방향과 방사방향 열전도도가 상이하므로, 등가 등방 열전도도로 치환해 CFD 해석의 안정성과 비교 가능성을 확보한다. 본 프로젝트는 그 등가 열전도도 계산을 위해 Voigt–Reuss–Hill 평균을 활용하였다. kz = 15.2 W m-1 K-1, kr = 1.2 W m-1 K-1를 기반으로 상한(병렬)과 하한(직렬) 경로를 계산은 다음과 같다.

- C. MHPA 모델링: 등가 열전도도 산정

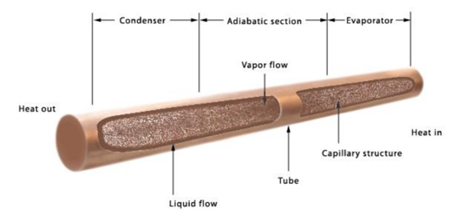

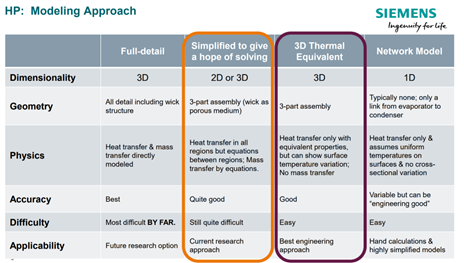

- Micro Heat Pipe Array(MHPA)는 증발부–응축부 사이에서 상변화를 동반한 열수송이 발생하므로, 엄밀하게는 2상 유동/상변화/다공성 위크/계면 열저항까지 포함한 고난도 멀티피직스 모델이 필요하다. 그러나 본 프로젝트의 목적은, figure 15에서 보이는 MHPA 내부 현상을 해부하는 것이 아니라, CIC 구조가 배터리 팩의 Tmax와 ΔT를 얼마나 개선하는지 시스템 수준에서 비교·최적화하는 데 있다. 따라서 MPSE 산학 협력 자문에서 제안된 실무적 접근을 채택하여, MHPA를 3D 열등가(3D thermal equivalent) 모델로 단순화하고, 내부 2상 열수송 효과를 1차원 전도식 Rth = L/(kA)로 표현되는 등가 열전도도 kaxial에 포함시킨다. Figure 16에서, Siemens의 Heat Pipe 모델링 가이드에서도 제조사 데이터 또는 목표 열저항을 기반으로 등가 k를 역산해 해석에 적용하는 절차가 일반적임을 제시하며, 이는 정확도와 난이도 사이에서 엔지니어링적으로 가장 합리적인 절충안으로 분류된다. 본 프로젝트는 MHPA가 200 W를 ΔT = 3°C 이내로 운반한다는 설계 타깃을 두고, figure 17의 형상 치수(Leff, Aeff)를 이용해

- L_eff=0.28 m

- A_eff=1.56*10^(-4) m^2

- R_(th, target)=∆T/Q=0.015 K W^(-1)

- ∴k_axial=L_eff/(R_(th, target) A_eff )=(Q*L_eff)/(A_eff*∆T)=120,000 W m^(-1) K^(-1)

- 를 산정하여 해석 물성에 반영하였다. 결과적으로 본 접근은 MHPA 내부 2상 유동을 직접 해결하지 않으면서도, MHPA가 제공하는 축방향 고열전달 능력을 열저항 관점에서 정량화해 CIC의 성능을 공정하게 비교할 수 있도록 한다.

- Micro Heat Pipe Array(MHPA)는 증발부–응축부 사이에서 상변화를 동반한 열수송이 발생하므로, 엄밀하게는 2상 유동/상변화/다공성 위크/계면 열저항까지 포함한 고난도 멀티피직스 모델이 필요하다. 그러나 본 프로젝트의 목적은, figure 15에서 보이는 MHPA 내부 현상을 해부하는 것이 아니라, CIC 구조가 배터리 팩의 Tmax와 ΔT를 얼마나 개선하는지 시스템 수준에서 비교·최적화하는 데 있다. 따라서 MPSE 산학 협력 자문에서 제안된 실무적 접근을 채택하여, MHPA를 3D 열등가(3D thermal equivalent) 모델로 단순화하고, 내부 2상 열수송 효과를 1차원 전도식 Rth = L/(kA)로 표현되는 등가 열전도도 kaxial에 포함시킨다. Figure 16에서, Siemens의 Heat Pipe 모델링 가이드에서도 제조사 데이터 또는 목표 열저항을 기반으로 등가 k를 역산해 해석에 적용하는 절차가 일반적임을 제시하며, 이는 정확도와 난이도 사이에서 엔지니어링적으로 가장 합리적인 절충안으로 분류된다. 본 프로젝트는 MHPA가 200 W를 ΔT = 3°C 이내로 운반한다는 설계 타깃을 두고, figure 17의 형상 치수(Leff, Aeff)를 이용해

- Figure 15. Heat Pipe(HP) 구조 및 작동 원리(증발부–단열부–응축부)

- Figure 16. Heat Pipe 해석 모델링 접근법 비교(상세/단순화/등가/네트워크 모델)

- Figure 17. Micro Heat Pipe Array(MHPA) 형상 및 주요 치수 정의

마. CFD 해석 모델 및 수치 설정

- Region은 Cells(Solid), Static(WG 1:1), Dynamic(Water), MHPAs, Cold Plate, Channel로 분리하며, 메싱은 Cells에 Trimmed/Poly, 기타 영역에 Poly를 적용하고 Prism layer를 전 영역에 적용한다. Base size는 Cells 2 mm, Static/Dynamic 4 mm, MHPA/Cold Plate/Channel 2 mm로 고정한다. 중력은 −9.81 m/s²로 공통 적용한다.

- 본 설정은 케이스 간 비교 시 수치적 요인이 결과를 왜곡하지 않도록 하는 통제 장치다. 시간적분은 time step 0.1 s, physical time 300 s로 수행하며, under-relaxation은 fluid 0.99, solid 0.999로 고정한다. inner iteration은 시간 구간에 따라 조정하여 수렴성과 계산 비용을 동시에 만족시킨다.

- Volumetric heat는 BatterySim에서 Metrics로 추출하고, Tmax는 Maximum(T), ΔT는 max(T) − min(T) 로 산출한다. 또한 top view 및 side view scalar temperature scene을 공통 설정으로 저장하여, 케이스 비교 시 시각적 판단 기준도 동일하게 유지한다.

상세설계 내용

CFD analysis 1: Method Optimization

- A. 케이스 소개 및 비교 목적

- Baseline은 공기 기반 기준 케이스, onlyStatic은 SIC 기반 정적 침지 케이스, CH는 Static + Channel Cooling, CP는 Static + Cold-Plate, CIC는 Composite Immersion Cooling(MHPA 적용) 케이스로 정의한다. 모든 케이스는 동일한 열부하 입력(ECM + circuit table)과 동일한 B.C./I.C. 및 물성치를 사용하며, 차이는 열전달 경로를 구성하는 메서드 요소만 존재하도록 설계한다.

- B. 통제 변인 고정 및 공정 비교 원칙

- 입구 유속 vinlet = 0.37 m/s, 출구 압력 0 Pa, 초기 온도장 300 K, 대류 HTC 10 W/m²·K, Static/Dynamic 유체 물성, Cells 및 MHPA 등가 열전도도, 메쉬 base size, energy/flow model, time step과 iteration 설정, BatterySim ECM 설정을 모두 동일하게 유지한다. 이 원칙을 명시적으로 고정함으로써, Method Optimization 결과가 비교의 신뢰성을 확보하도록 한다.

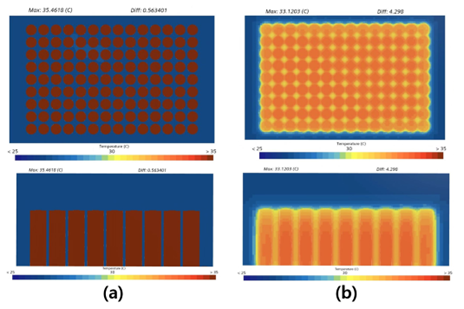

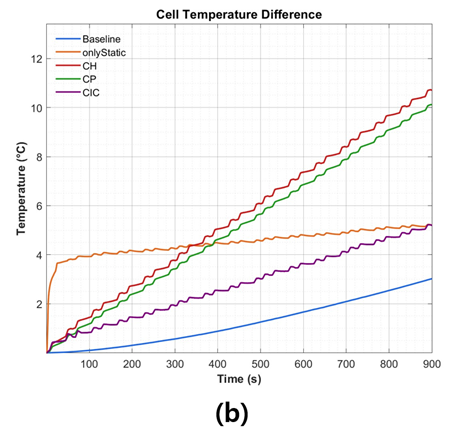

- C. 해석 결과

- Figure 18. 메서드별 온도 스칼라 장면(Top/Side) 비교: (a) Baseline, (b) onlyStatic, (c) Static+CP, (d) Static+CH, (e) CIC

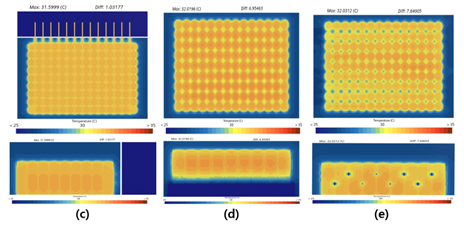

- Figure 19. 메서드별 Tmax 및 ΔT 시간응답 비교: (a) Cell maximum temperature, (b) Cell temperature difference

- D. Discussion 1: 운영 전략 변경과 보조 열경로 개념

- EV-BTMS의 성능을 절대 KPI(Tmax ≤ 50 °C, ΔT ≤ 5 °C) 충족 여부와, Baseline 대비 온도 개선량을 질량·전력·부피 증가로 정규화한 성능-비용(trade-off) 관점에서 평가하였다. CFD 결과, Static Immersion Cooling(SIC)은 Baseline 대비 Tmax를 약 9.8 °C 저감하여 열화율과 수명 측면에서 약 30% 이상의 정량적 개선 효과를 제공함이 확인되었다. 이는 고 C-rate 조건에서 팩 열화를 지배하는 최고온도 셀(Tmax cell)의 기여를 직접적으로 낮추는 개입으로 해석되며, 출력 유지성과 경제성 측면에서도 의미 있는 이점을 가진다.

- 반면 SIC은 Tmax 저감에는 효과적이나 ΔT가 경계값(≈5 °C) 수준까지 증가하는 경향을 보여, 균일성 관점에서는 보완이 필요한 구조임이 드러났다. 또한 CP/CH/CIC와 같은 능동 냉각 메서드는 Tmax를 추가로 낮출 수는 있으나, 그 개선 폭이 소비전력·질량·부피·제작 복잡도 증가를 정당화할 만큼 크지 않았으며, 경우에 따라 ΔT를 악화시키는 리스크도 확인되었다. 이는 Formula Student 환경에서 “가장 차가운 설계”보다 “가장 이득이 남는 설계”를 선택해야 한다는 trade-off 논리를 뒷받침한다.

- 이에 본 프로젝트는 주행 중 상시 능동 냉각이 아닌, SIC 중심의 열완충 구조와 Heat Pipe를 통한 무전력 보조 열수송을 기본으로 하고, 피트 스톱에서만 강제대류를 활용해 초기 온도(I.C.)를 리셋하는 ‘Pit-stop Boost Cooling’ 운영 전략을 제안한다. 스테이지 간 충분한 휴지 시간이 존재하는 Formula Student 특성을 활용해, 주행 중 온도 상승을 허용하되 누적을 구조적으로 차단하는 방식으로, 제약조건을 만족하면서 Tmax와 ΔT를 동시에 관리할 수 있는 가장 합리적인 시스템 해법으로 결론지었다.

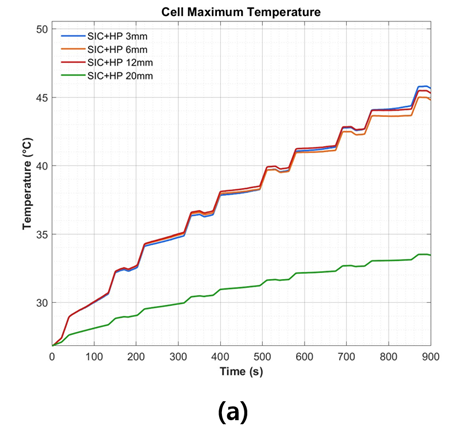

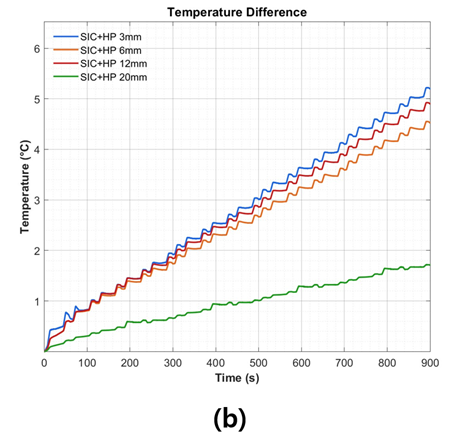

CFD analysis 2: Hyperparameter tuning

- A. Case 소개

- CFD analysis 1의 Method Optimization을 통해 본 프로젝트 제약조건 하에서 성립 가능한 메서드를 확정한 뒤, CFD analysis 2에서는 해당 메서드(SIC+HP)를 기준 아키텍처로 고정하고 Cell spacing만을 변화시키는 단일 변수 스윕을 수행한다. 본 프로젝트가 Cell spacing에 집중하는 이유는 명확하다. Spacing은 셀 간 열확산 경로와 유체 체적을 동시에 바꾸어 Tmax 및 ΔT에 직접적인 영향을 주는 동시에, 홀더/구조물 증가로 질량·부피 제약과 정면 충돌한다. 변수 여러 개를 한 번에 건드리면 결론이 흐려지므로, 여기서는 한 번에 하나만 건드린다. 각 케이스는 동일한 geometry 구성 요소와 동일한 냉각 메서드 구성을 유지하며, 오직 Cell spacing만 변화시킨다. 이때 spacing 변화에 따른 온도 성능(Tmax, ΔT) 변화와 패키징·질량 증가 가능성을 함께 평가해 최적 균형점을 선택한다

- B. 해석 조건 고정 및 결과 제시 방식

- 본 절의 모든 케이스는 동일한 열부하 입력(ECM + circuit table)을 사용하며, B.C./I.C. 역시 동일하게 유지한다. 구체적으로 초기 온도(I.C.) 300 K, 외기 대류 Convective HTC 10 W m-² K-1, 동적 유로를 포함하는 조건에서는 Inlet velocity 0.37 m s-1를 동일 적용한다. 또한 Static(Water–Glycol 1:1) 및 Dynamic(Water) 물성, Cells 등가 열전도도, MHPA 축방향 등가 열전도도, cold plate/channel 재료 물성은 모두 동일하게 유지한다. 메쉬 규칙(base size, prism layer, mesher)과 물리 모델(energy/flow model), BatterySim ECM 설정, solver 설정(time step 0.1 s, physical time 300 s, under-relaxation, inner iteration)도 analysis 1과 동일하게 고정한다.

- 시각적 비교를 위해 Top view 및 Side view scalar temperature scene을 spacing별로 동일 시점에 저장하고, 정량 비교를 위해 Tmax, ΔT를 동일 정의로 산출한다. KPI 플롯은 시간에 따른 응답 곡선 형태로 제시하여, 최종 값뿐 아니라 상승률 및 누적 경향까지 확인할 수 있도록 한다.

- C. 해석 결과

- Figure 20. Cell spacing별 Tmax 및 ΔT 시간응답 비교(onlyStatic+HP, 3/6/12/20 mm)

- D. Discussion 2: Cell spacing trade-off

- 해석 결과는 cell spacing 증가에 따라 셀 간 절연유 유로가 확장되며 열확산이 개선되어 Tmax와 ΔT가 전반적으로 감소하는 경향을 보여준다. 그러나 spacing 증가는 절연유 체적뿐 아니라 케이스·홀더 구조 확대로 이어져 질량·부피 페널티를 동반하므로, 본 튜닝의 판단 기준은 최저 온도 달성이 아니라 동일 B.C./I.C.에서의 온도 개선이 추가 질량을 정당화하는지 여부이다. Table 3에 따르면 3→6 mm 구간에서는 냉각 유체 질량 증가가 약 1.2 kg 수준으로 비교적 작으면서 유로 확보 효과를 얻을 수 있는 반면, 6→12 mm 이상부터는 질량 증가 폭이 급격히 커져 trade-off가 악화된다.

- CFD 결과, SIC+HP 6 mm는 900 s 기준 ΔT를 약 5.2→4.6 °C로 낮춰 균일성 KPI(ΔT ≤ 5 °C)를 만족시키며, Tmax 역시 3 mm 대비 약 0.5 °C 추가 저감된다. 이는 작은 질량 증가로 온도 균일성과 최고온도 저감을 동시에 확보한 설계점으로 해석된다. 또한 Baseline 대비 Tmax는 약 7.8 °C 저감되어 수명 관점에서 약 26% 수준의 열화 완화와 약 35%의 사이클 수 증가 효과로 환산되며, 고 C-rate 조건에서 출력 유지성과 가용 용량 개선 측면에서도 의미 있는 이점을 제공한다. 종합적으로 6 mm spacing은 질량·부피 페널티를 제한하면서 열 성능 KPI를 충족하는 trade-off 최적점으로 정당화된다.

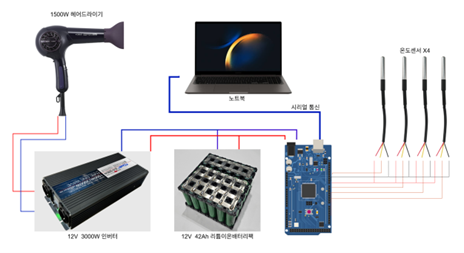

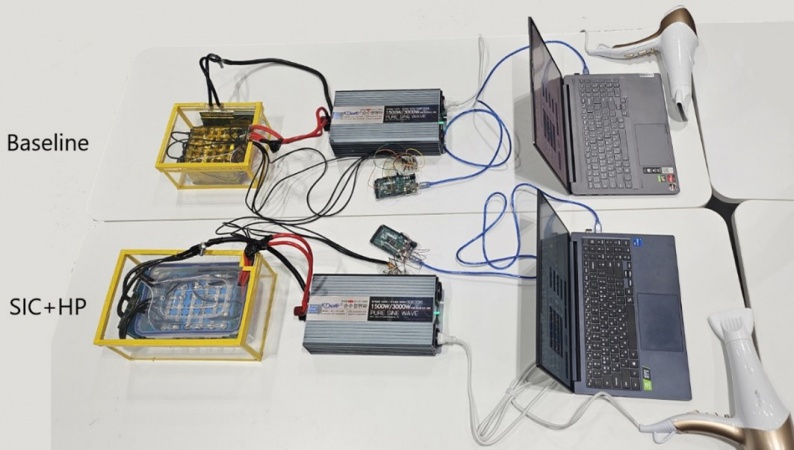

제어부 및 회로설계

- Figure 22은 실험 구성의 전력 흐름(배터리팩 인버터 부하)과 데이터 흐름(온도센서 아두이노 노트북)을 한 장에 통합하여 나타낸 시스템 블록도이다. 본 회로는 열관리 성능 비교 실험에서 입력(발열 재현)과 출력(온도 응답)을 분리·표준화하여, 열관리 구조 적용 여부에 따른 차이가 계측 체계나 전원 구성의 차이로 오염되지 않도록 구성하였다.

- 리튬이온 배터리팩의 출력 전압 범위(10–12.6 V)는 DC/AC 인버터의 입력 허용 범위(10.3–17 V)를 만족하므로, 별도의 전압 강하 모듈 없이 인버터를 직접 구동할 수 있다. 인버터는 배터리팩의 직류 전력을 교류로 변환하여 드라이기(1500 W)를 구동하며, 이 부하는 외기 조건과 무관하게 일정 수준의 열원을 제공하는 발열 재현 장치로 사용된다. 즉, 본 시스템에서 드라이기는 차량 주행 중 발생하는 열부하를 모사하기 위한 외부 부하이며, 인버터는 그 부하를 배터리팩에서 안정적으로 구동하기 위한 전력 변환 단계다.

- 온도센서(4채널)는 배터리팩의 열구배를 평가하기 위한 최소 구성으로, 단일 최고온도(Tmax)뿐 아니라 팩 내부 온도 비균일성(ΔT)의 변화를 동시에 관찰할 수 있도록 배치된다. 아두이노는 센서 신호를 지정 샘플링 주기로 취득하여 시리얼 통신으로 노트북에 전달하며, 노트북은 실시간 모니터링과 로그 저장(시간–온도 데이터)을 수행한다. 이 데이터는 이후 Tmax, ΔT, Tavg 지표를 계산하고 냉각 메서드별 성능을 비교하는 기준 입력으로 사용된다.

- 아두이노 메가의 입력 가능 전압 범위(6–20 V)는 배터리팩 전압 범위를 포함하므로, 배터리팩 전원을 아두이노에 직접 공급할 수 있다. 또한 인버터 입력 범위 역시 배터리팩 전압과 호환되므로, 전압 강하 모듈과 같은 추가 부품 없이도 전체 시스템을 구성할 수 있다. 이는 전력 손실, 발열, 접촉 불량 등 부가 리스크를 줄이고, 실험 구성의 재현성과 안전성을 높이는 설계 선택이다.

- Figure 22. 발열 재현·온도 계측·센싱·로깅을 위한 전력/데이터 흐름 블록도

소프트웨어 설계

- 가. 설계 목적 및 범위

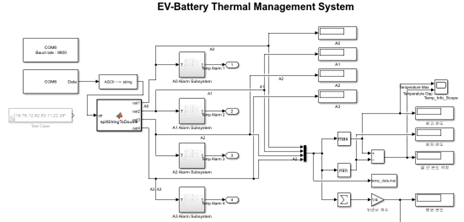

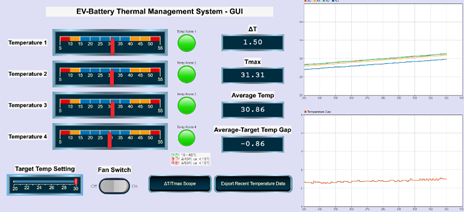

- 본 프로젝트는 열관리 구조의 성능을 단순 체감이 아니라 수치 지표로 비교·검증하는 것을 목표로 하므로, 센서 데이터 취득부터 KPI 산출, 시각화 및 제어까지 일관된 소프트웨어 파이프라인이 필요하다. 이를 위해 아두이노 Mega 2560을 데이터 취득 허브로 사용하고, PC 환경에서 Matlab/Simulink 기반의 GUI 및 데이터 처리 로직을 구현하였다. 소프트웨어는 (i) 실시간 상태 모니터링, (ii) KPI 기반 위험도 인지, (iii) 운용 개입(예: 팬 ON/OFF) 및 (iv) 실험 데이터 로깅/내보내기 기능을 포함한다.

- 나. 시스템 아키텍쳐 및 데이터 흐름

- 다점 온도 센서는 배터리팩의 대표 위치 온도를 측정하고, 아두이노는 이를 일정 샘플링 주기로 취득한 뒤 시리얼 통신으로 PC에 전송한다. PC에서는 수신된 raw 데이터를 필터링/형변환하고, KPI 산출 로직을 통해 Tmax, ΔT, Tavg를 실시간 계산한다. 이후 GUI는 각 채널 온도 및 KPI를 즉시 표시하여 사용자가 현재 상태를 직관적으로 판단할 수 있도록 한다. 구동기(팬/펌프)는 아두이노와 호환이 되는 한, 소프트웨어에서 설정한 운용 조건에 따라 제어될 수 있도록 인터페이스를 지정할 수 있다. 본 프로젝트에서는 냉각 메서드의 효용성 확보를 위해 온도 데이터 활용을 중심으로 운용한다.

- Figure 23. 다점 온도 모니터링 및 구동기 제어를 위한 소프트웨어 아키텍처

- Figure 24. EV-BTMS KPI 산출 및 제어 로직 블록도(Simulink 기반)

- 다. GUI 설계 및 기능 정의

- GUI는 (i) 4채널 온도 게이지를 통한 다점 온도 분포 확인, (ii) Tmax, ΔT, Tavg의 수치 출력, (iii) 임계치 기반 경보등(Alarm) 표시, (iv) 목표 온도 설정(Target Temp Setting), (v) 팬 스위치(Fan Switch), (vi) KPI 시간 응답 확인(ΔT/Tmax Scope), (vii) 최근 데이터 내보내기(Export Recent Temperature Data) 기능으로 구성된다. 특히 경보등은 사용자가 수치 값을 해석하기 전에 위험 수준을 즉시 인지하도록 하는 시각적 인터락이며, 목표 온도 설정과 팬 스위치는 운용 개입을 단순화한다. 또한 Scope 및 Export 기능은 실험 종료 후 분석(예: Tmax 및 ΔT 시간 응답 비교)을 위한 로그 확보를 지원하여, 시험의 재현성과 데이터 활용도를 동시에 높인다.

- Figure 25. Matlab/Simulink 기반 EV-BTMS 모니터링 GUI 화면

- 라. 데이터 로깅 및 재현성 확보

- 실시간 화면 표시만으로는 결과를 검증할 수 없으므로, 소프트웨어는 시간–채널 온도–KPI를 함께 저장할 수 있도록 구성한다. Export 기능을 통해 최근 구간 데이터를 CSV 등 표준 포맷으로 내보내면, 실험 조건별 비교, KPI 곡선 재생성, 냉각 메서드별 성능 정량 비교를 안정적으로 수행할 수 있다. 이는 결과 제시가 화면 캡처에 의존하지 않고, 동일 데이터 정의 하에서 반복 검증 가능한 형태로 남도록 하는 품질 확보 장치다.

실험 및 검증

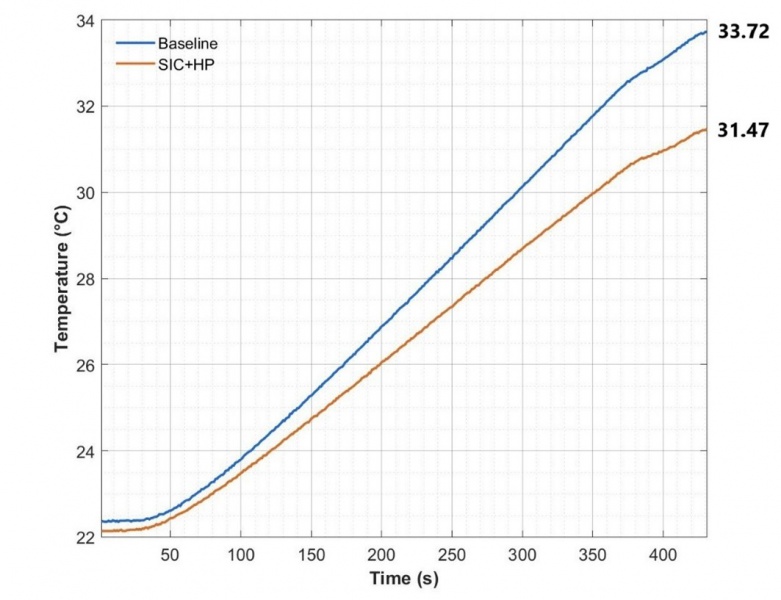

- 가. 실험 목적 및 방법

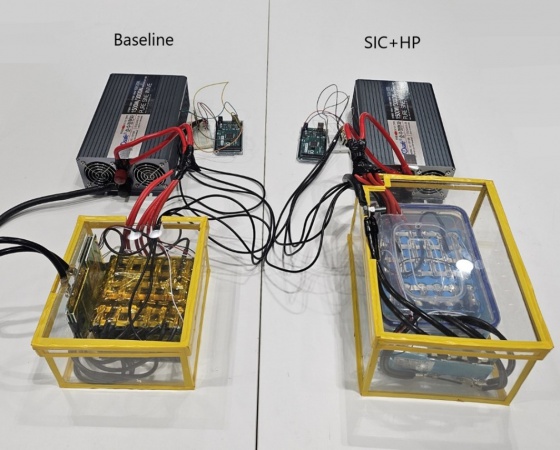

- 본 실험의 목적은 CFD 해석으로 제안된 SIC+HP 구조의 실효성을 실제 물리 환경에서 검증하는 데 있다. 비교의 기준점은 열관리 시스템이 적용되지 않은 Baseline 배터리 팩이며, 팩 외부와의 열교환을 최소화한 공기 단열 조건에서 온도 상승 거동을 Reference로 설정하였다. SIC+HP 시제품은 아크릴 액침 케이스 내부에 KF-96 실리콘 오일을 충전하고, 셀 사이에 6 mm 구리 Heat Pipe(HP)를 삽입하여 셀 국부 열을 우회 수송할 수 있도록 구성하였다. 요약하면 Baseline은 열이 갈 곳이 없는 구조이고, SIC+HP는 열이 도망갈 경로를 의도적으로 만들어준 구조다.

- 부하 인가 방법은 실제 주행의 고부하 방전을 단순화해 모사하는 방식으로 구성하였다. 12 V DC/AC 인버터에 헤어드라이기를 연결하여 약 600 W 수준의 정전력 부하를 인가하고, 동일 조건에서 Baseline과 SIC+HP 적용군을 각각 시험하였다. 온도 계측은 Arduino Mega 2560과 DS18B20 센서를 사용해 팩 내부 주요 지점의 온도를 실시간 로깅했으며, 로깅 데이터로부터 Tmax, Tavg, ΔT를 후처리하여 열적 거동을 정량 비교하였다. 또한 시험 시작 전에는 센서값이 안정화된 이후에 로깅을 개시해 I.C. 편차를 최소화하려 했다.

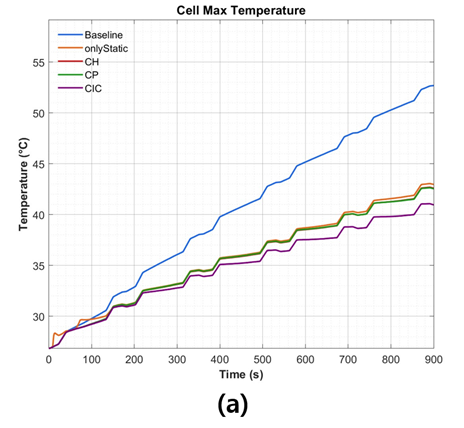

- 나. 실험 결과 및 한계점

- Figure 26은 Baseline과 SIC+HP적용군의 시간에 따른 온도 응답을 비교한 결과다. 동일한 약 600 W 부하 조건에서 SIC+HP적용군은 Baseline 대비 온도 상승 기울기가 완만하게 나타났고, 시험 후반으로 갈수록 두 케이스의 온도 격차가 확대되는 경향을 보였다. Figure 26 기준으로 Baseline은 약 22.35°C에서 시작해 33.72°C 수준까지 상승한 반면, SIC+HP 적용군은 약 22.22°C에서 시작해 31.47°C 수준으로 유지되어, 전체적으로 SIC+HP 가 온도 상승을 유의미하게 억제함을 확인하였다. 이는 SIC의 열완충 효과에 더해, HP가 팩 내부 열의 우회 경로를 제공함으로써 국부 열축적을 완화했기 때문으로 해석된다.

- Figure 26. 실험 기반 Baseline과 CIC 적용군의 온도 시간응답 비교

결과 및 평가

완료 작품의 소개

프로토타입 사진 혹은 작동 장면

- Figure 27. Baseline, SIC+HP 배터리팩

- Figure 28. Baseline, SIC+HP 배터리팩 EV-BTMS 전체 구성

포스터

- Figure 29. 최종 포스터

관련사업비 내역서

| 항목 (품명, 규격) |

수량 | 단가 | 금액 | |

|---|---|---|---|---|

| 계 | 현금 | |||

| 삼성 18650-3500mAh-10A 배터리 | 72 | 8.5 | 612 | 612 |

| 0.2mm×8mm×5m 니켈플레이트 | 4 | 8.1 | 32.4 | 32.4 |

| 3×6 18650 배터리 브라켓 홀더 | 2 | 1.1 | 2.2 | 2.2 |

| KDsafe 컬러LCD 인버터 1500W-12V | 2 | 170 | 340 | 340 |

| 한국형 순수정현파 220V·10.3V~17V | 1 | 45 | 45 | 45 |

| 리튬이온충전기 3S·7.5A 충전기 12.6V | 1 | 45 | 45 | 45 |

| 18650 양극·음극 배터리 절연링 | 1 | 2 | 2 | 2 |

| 전기 절연 테이프 19mm×10m·3개입 | 2 | 9.31 | 18.62 | 18.62 |

| 아두이노 방수 온도센서 프로브 | 8 | 1.8 | 14.4 | 14.4 |

| Arduino Mega 2560 (R3) | 2 | 59.4 | 118.8 | 118.8 |

| 플랫형 4mm 구리 히트파이프 160mm | 5 | 7.26 | 36.3 | 36.3 |

| 실리콘오일 신에츠 KF-96-10cs 1kg | 2 | 32.53 | 68.06 | 68.06 |

| 일회용 홈 실리콘 투명 20g | 1 | 2.4 | 2.4 | 2.4 |

| 합계 | 347.4 | 1292.18 | 1292.18 | |

완료작품의 평가

| 평가 항목 | 평가방법 | 적용기준 | 개발 목표치 | 비중 (%) | 평가결과 |

|---|---|---|---|---|---|

| 1. 온도 편차 | 온도 센서 측정 | °C | ≤ 5 | 30 | 달성 |

| 2. 최대 온도 | 온도 센서 측정 | °C | ≤ 50 | 30 | 달성 |

| 3. 냉각 소비전력 | 전력계 | W | ≤ 80 | 10 | 달성 |

| 4. 냉각 시스템 질량 | 전자 저울 | kg | ≤ 배터리 질량의 60% | 15 | 달성 |

| 5. 부피 증가량 | 외부 케이스 부피 | m³ | ≤ 50% | 15 | 달성 |

향후계획

- 올해 수행한 연구는 대회 환경의 제약조건(소비전력·질량·부피·제작 리스크) 하에서 성립 가능한 냉각 메서드를 선별하고, Tmax, ΔT를 공통 지표로 정의해 메서드 간 trade-off를 비교·선정하는 데 초점을 두었다. 그 결과, 주행 구간에서는 SIC 중심의 저부하 운용이 현실적이며, 정차 구간에서는 Pit-stop Boost Cooling을 통해 I.C.를 리셋하는 전략이 시스템 비용을 크게 증가시키지 않으면서 누적 온도 상승을 억제하는 해법임을 확인하였다. 따라서 다음 단계의 핵심은 새로운 메서드를 추가 탐색하는 것이 아니라, 본 프로젝트에서 확정한 냉각 메서드와 운용 전략을 실제 차량 적용 수준으로 성숙시키는 것이다.

- 본 프로젝트는 2026년 1월 중 후배 2명에게 인수인계를 진행한다. 첫째, 자작자동차 동아리 차기 회장인 장찬우 학생에게는 대회 운영·차량 통합 관점에서의 요구조건 정의, 차량 패키징 및 정비성, 대회 일정 기반의 실차 적용 계획 수립을 중심으로 역할을 이관한다. 둘째, 열유체 연구실 소속 인력(프로젝트를 실질적으로 리딩 가능한 CTO 역할)에게는 해석–시험–설계 변경을 반복할 수 있는 기술 리더십을 부여하고, 창의공학종합설계를 1학기 과목으로 연계되도록 유도하여 학기 단위로 지속 가능한 연구·개발 사이클을 확보하도록 한다. 이 구조는 자작자동차 팀의 현장 구현력과 연구실의 기술 축적 역량을 결합해, 인력·재원·장비 운용 측면에서 프로젝트의 지속성을 크게 강화할 것으로 기대된다.

- 선행 연구 단계에서 메서드 성능 비교와 운용 전략의 큰 방향은 이미 확정되었으므로, 다음 연도에는 실제 적용에서 문제가 되는 실질 요소를 우선순위로 둔다. 구체적으로는 액침 구조의 누설 방지(실링 설계, 포트 체결, 진동 환경 내 내구성), 절연 및 안전성(절연유 관리, 전장 인터페이스, 이상 상태 대응), 제작 공정성 및 정비성(조립 반복성, 부품 교체 용이성), 그리고 장시간 운용 신뢰성(열 사이클, 피트 스톱 반복 운용에 따른 성능 유지)을 중심으로 설계를 고도화한다. 이 과정에서 본 프로젝트에서 정립한 KPI(Tmax, ΔT)와 공통 B.C./I.C. 비교 프레임은 그대로 유지하여, 개선을 정량 결과로 축적되도록 한다.

- 즉, 다음 연도 개발의 승부처는 새로운 냉각 아이디어를 늘리는 것이 아니라, 확정된 메서드와 전략을 실제 차량에 달아도 되는 수준으로 만드는 데 있다. 동아리–연구실 공동 추진 체계가 구축되면, 실차 적용에 필요한 인력·시간·제작 자원이 보강되어 누설·안전·신뢰성 중심의 검증을 단계적으로 수행할 수 있다. 결과적으로 본 프로젝트는 선행 연구로서 방향을 결정했고, 다음 프로젝트는 그 방향을 실차 실증으로 완성하는 단계가 될 것이다.

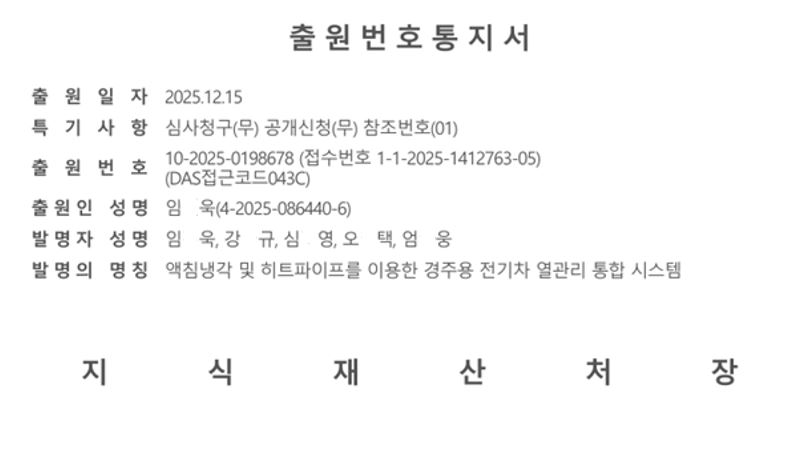

특허 출원 내용

- 특허출원번호 통지서

부록

참고문헌 및 참고사이트

- 저널 논문 · 학술논문 (SCI / SCOPUS / 국제 저널)

- 1. Z. Xin, W. Tang, W. Yao, and Z. Wu, “A review of thermal management of batteries with a focus on immersion cooling,” Renewable and Sustainable Energy Reviews, vol. 217, 115751, 2025.

- 2. A. Kumar Thakur et al., “A state-of-the-art review on advancing battery thermal management systems for fast-charging,” Applied Thermal Engineering, vol. 226, 120303, 2023.

- 3. H. Huang et al., “Single-phase static immersion-cooled BTMS with finned heat pipes,” Applied Thermal Engineering, vol. 254, 123931, 2025.

- 4. R. Bao et al., “Dynamic–static composite immersion cooling for improving thermal equalization behavior,” Energy, vol. 330, 136774, 2025.

- 5. Y. Jiang et al., “Synergistic integration of heat pipes and two-phase immersion cooling,” International Journal of Heat and Mass Transfer, 2025.

- 6. Y. Song et al., “Effect of immersion cooling design optimization on thermal management for lithium battery module,” Applied Thermal Engineering, vol. 272, 126401, 2025.

- 7. S. R. Patil et al., “Optimization of battery cooling system used in electric vehicles,” Journal of Energy Storage, vol. 58, 106299, 2023.

- 8. W. Xuan et al., “Numerical/experimental analysis of plate heat exchangers at high Reynolds number,” Energy, 2025.

- 9. M. Seong et al., “Thermal analysis of a 2.3 kW EV battery pack cooling plate,” Journal of Manufacturing Process Engineers, 2022.

- 10. Z. Deng et al., “Polynomial approximation pseudo-2D battery model for BMS,” Energy, 2018.

- 11. P. G. Zadeh et al., “Electrochemical–thermal coupling P2D model for pack-level heat prediction,” Case Studies in Thermal Engineering, 2022.

- 12. R. Han et al., “A fast solver for the P2D battery model,” arXiv preprint, 2021.

- 13. Y. Wang et al., “Thermo-electrical performance for flat heat pipe BTMS,” Applied Thermal Engineering, 2023.

- 14. S. Paudel et al., “Systematic characterization of Samsung INR21700-50G,” Batteries, vol. 11, 313, 2025.

- 15. Y. Zhang et al., “FS EV air-cooling system investigation,” Hubei Univ. of Automotive Tech., 2021.

- 16. Leng, F., Tan, C. M., & Pecht, M. Effect of Temperature on the Aging rate of Li ion Battery Operating above Room Temperature. Scientific Reports, 5, 12967 (2015).

- 17. Li, X., et al. Effect of thermal gradients on inhomogeneous degradation in lithium-ion batteries. Communications Engineering (2023).

- 18. Marlow, R., et al. Degradation in parallel-connected lithium-ion battery packs under thermal gradients. Communications Engineering (2024).

- 19. Mussa, A. S., et al. Performance and aging of a lithium-ion battery in a non-uniform temperature distribution condition. Journal of Energy Storage (2025).

- 산업체 기술보고서 / 학회 논문

- 20. J. Kim & M. Lee, “Theoretical approach on EV battery cooling system design,” Dong-A Univ., 2014.

- 21. H. Han et al., “Single-phase immersion cooling of EV batteries,” Dong-A Univ., 2022.

- 22. H. Han et al., “Dielectric fluid immersion cooling for EV battery packs,” Dong-A Univ., 2022.

- 23. Hyundai Motors, “Development of HV battery thermal management model,” KSAE Conference, 2019.

- 24. Hyundai–Kia Motors, “Development of HV battery cooling system,” KSAE Conference, 2017.

- 25. Choi & Kim, “DKT-19 HV battery system design for Formula Student,” Dongguk Univ., 2019.

- Formula Student 레포트/학위 논문

- 26. Castrillo Jiménez, Cooling System Design for Electric Formula Student Car, UPC Barcelona, 2018.

- 27. MIT Motorsports (Perrin), Split-Loop Liquid Cooling Design, MIT, 2020.

- 28. UIUC Formula Electric, Liquid Cooling Loop & Radiator Design Report, UIUC, 2020.

- 29. Lancaster University E-Racing, FS EV Aerodynamics & Cooling Report, 2020.

- 30. University of Oxford FS Team, Thermal Management Strategy for FS Vehicle, 2021.

- 31. University of Warwick, Framework for Rapid Design & Optimization of Immersion Cooling, 2021.

- 32. KTH Royal Institute of Technology, Hybrid Immersion + Liquid Cooling Study, 2022.

- 33. Universidad de Sevilla – Páez Arjona, FS DUT24 Battery Thermal Modelling & Cooling Optimization, MSc Thesis, 2024.

- 34. Univ. of Oulu (FSO), Cooling System Design for Formula Student, 2020.

- 35. Nanjing Institute of Technology, “Hybrid cooling (liquid + air) for FS EV,” 2025.

- 36. Wolverhampton University – Wickramaratne, Battery Immersion Cooling Thesis, 2017.

- 37. Kumoh Nat’l Institute FS Team, FS design report, 2023.

- 38. Kookmin University FS Team, FS design report, 2023.

- 39. Guru Nanak Institute, “Cooling system analysis (air + water),” 2022.

- 40. Jamdar et al., “Hybrid cooling for FSAE car,” Pimpri Chinchwad College of Eng., 2023.

- 41. Doha University, Immersion Cooling Design Framework, 2022.

- 42. Delft Univ., Liquid Cooling Loop Optimization for FS EV, 2020.

- BTMS 열전달 이론, 전기화학 모델(P2D), MHPA/Heat Pipe 모델링 문헌

- 43. R. deWit, “Elastic constants and thermal expansion averages of a non-textured polycrystal,” J. Mech. of Materials and Structures, 2008.

- 44. Electronics Cooling Tutorial, Heat Pipe Theory and Applications, Electronics Industry Association, (PDF uploaded).

- 45. MPSE Engineering, Heat Pipe Equivalent Thermal Conductivity Notes, 2024.

- 웹사이트/데이터시트

- 46. KIPRIS, "Korean Patent Search System," https://www.kipris.or.kr

- 47. Samsung SDI, INR21700 50E/50G datasheet

- 48. KF-96 Silicone Oil, Shin-Etsu Chemical Co., MSDS/datasheet

- 49. Siemens STAR-CCM+ Documentation, 2502 Battery Simulation Manual

관련 특허

- 국내외 유수 대학들이나 F1 팀들에서 오픈 소스로 나와있는 정보가 존재하지 않았음