"4조"의 두 판 사이의 차이

MIE capstone

(새 문서: <div>__TOC__</div> ==프로젝트 개요== === 기술개발 과제 === ''' 국문 : ''' 00000000.. ''' 영문 : ''' 00000000.. ===과제 팀명=== 00000.. ===지도교수=== 000...) |

(→결과 및 고찰) |

||

| (같은 사용자의 중간 판 129개는 보이지 않습니다) | |||

| 3번째 줄: | 3번째 줄: | ||

==프로젝트 개요== | ==프로젝트 개요== | ||

=== 기술개발 과제 === | === 기술개발 과제 === | ||

| − | ''' 국문 : ''' | + | ''' 국문 : ''' AVN 모듈의 CAE 해석을 통한 실험 검증과 방열판 최적설계 |

| − | ''' 영문 : ''' | + | ''' 영문 : ''' Design of a heatsink for AVN module wth V&V process |

===과제 팀명=== | ===과제 팀명=== | ||

| − | + | 4조 | |

===지도교수=== | ===지도교수=== | ||

| − | + | 이세정 교수님 | |

===개발기간=== | ===개발기간=== | ||

| − | + | 2020년 9월 ~ 2020년 12월 (총 4개월) | |

===구성원 소개=== | ===구성원 소개=== | ||

| − | 서울시립대학교 기계정보공학과 | + | 서울시립대학교 기계정보공학과 2016430005 김초은(팀장) |

| − | 서울시립대학교 기계정보공학과 | + | 서울시립대학교 기계정보공학과 2015430023 신동주 |

| − | 서울시립대학교 기계정보공학과 | + | 서울시립대학교 기계정보공학과 2016430028 이우정 |

| − | 서울시립대학교 기계정보공학과 | + | 서울시립대학교 기계정보공학과 2017430009 김윤정 |

| − | 서울시립대학교 기계정보공학과 | + | 서울시립대학교 기계정보공학과 2017430042 강근혁 |

==서론== | ==서론== | ||

===개발 과제의 개요=== | ===개발 과제의 개요=== | ||

====개발 과제 요약==== | ====개발 과제 요약==== | ||

| − | + | 본 프로젝트는 디젠社의 개발 품목 중 하나인 AVN(Audio Video Navigation) 모듈을 실험, 재해석하여 주요 발열부인 Power IC의 방열판 최적 설계안을 도출하여 성능 및 가격 경쟁력을 제고하기 위한 산학협력 과제이다. 집약된 전자 회로에서 소자의 고장을 초래하는 가장 주된 원인은 높은 온도이므로, 고온의 작동 환경에서는 효율적인 방열 성능을 갖는 방열판이 요구된다. 이와 같은 요구 사항을 만족하는 방열판 형상 설계를 진행하기에 앞서, 실제 실험과 시뮬레이션을 25℃와 75℃의 외기 온도에서 수행하여 합리적인 시뮬레이션 경계조건을 상정한다. 이후 진행되는 형상 설계를 통한 제품들을 CFD로 미리 검증하고 최적의 성능을 보이는 모델을 선택하여 제작한다. 최종적으로 제작된 모델의 검증 실험을 통해 성능 지표를 확인하여 방열판의 개선 여부를 고찰하고자 한다. | |

| + | |||

| + | [[파일:4조_디젠사의_'Y400'_모델.png|1200픽셀|섬네일|가운데|디젠사의 'Y400' 모델]] | ||

| + | |||

====개발 과제의 배경 및 효과==== | ====개발 과제의 배경 및 효과==== | ||

| − | + | '''가. 개발 배경''' | |

| + | |||

| + | :'''◇ 자동차 전장의 소형화 및 집적화''' | ||

| + | :: 과거에는 여러 개의 모듈로 자동차의 각 기능들을 제어하였지만, 최근 자동차 전장화가 가속되며 차량 내의 한 PCB에 여러 기능들이 집약되고 기판의 소형화가 이루어지고 있다. PCB의 집적화와 소형화로 인해 경제성은 크게 향상되었지만, 높은 소비전력에 의한 발열로 인해 부품이 오작동하거나 성능이 저하되어 안전사고로 이어질 수 있다. 한국과학기술원(KISTI)에 따르면 전자 소자가 고장 나는 이유 중 가장 큰 원인은 ‘온도’로 나타났으며, 발열로 인한 전장 부품의 고장을 미연에 방지하고자 CFD(Computational Fluid Dynamics) 해석 기반의 설계 중요성이 부각되고 있다. | ||

| + | |||

| + | :'''◇ 산업체의 요구 : 열 해석팀 부재''' | ||

| + | :: 통합 칵핏 모듈 개발과정에서 한 PCB에 여러 기능이 집약되어 발열이 심해지고, 방열판의 위치가 변경되고 소형화되어 열해석의 필요성이 대두되었다. 기구설계, 공차설계 등은 직접 담당 부서가 진행하고 있지만, 열해석 및 설계 관련 인력은 존재하지 않아서 열 해석은 주로 외주 업체를 통해 진행하고 있다. 그러나 주변 환경을 고려하지 않은 Boundary condition 설정으로 인해 시뮬레이션의 정확도가 떨어지고, 온도 실험 장비가 부족하여 방열판의 온도가 아닌 오디오앰프 IC온도만을 측정하여 작동기준 부합 여부만 판단하고 있다. 따라서 시뮬레이션의 신뢰도 향상 및 실험을 통한 실증이 필요할 것이다. | ||

| + | [[파일:4조_산업체에서_제공한_시뮬레이션과_실험_결과_비교.PNG|750픽셀|섬네일|가운데|산업체에서 제공한 시뮬레이션과 실험 결과 비교]] | ||

| + | |||

| + | '''나. 기대 효과''' | ||

| + | |||

| + | :'''◇ CFD 해석을 통한 시간과 비용 절감''' | ||

| + | :: 제품 연구 및 개발 시 CAE 해석을 통해 실제 사용 조건에서의 응답 경향성을 미리 파악할 수 있으며, 적절한 경계조건들이 적용된다면 높은 신뢰도를 갖는 결과를 통해 설계에 이용할 수 있다. 또한, 한정된 개발 일정 내에 검증 실험을 위한 추가적인 비용을 소모하지 않고 적은 인력으로 해석을 수행할 수 있으므로 경제적이다. | ||

| + | |||

| + | |||

| + | :'''◇ 방열판 형상 최적화로 열전달 촉진''' | ||

| + | :: 디젠’사의‘Y400’내비게이션 모듈 내 방열판 최적화를 통해 전장 부품의 발열 문제에 대응할 수 있고, 회로 내부 소자의 손상을 미연에 방지할 수 있다. 또한, 방열판에 최적설계 기법을 도입하여 열교환 효율 증대로 다양한 환경에서도 기기 고장 없이 작동할 수 있다. | ||

| + | |||

====개발 과제의 목표와 내용==== | ====개발 과제의 목표와 내용==== | ||

| − | 내용 | + | |

| + | '''가. 개발 목표''' | ||

| + | : ◇ 외부 환경을 고려한 경계조건 설정으로 해석 신뢰도를 향상 | ||

| + | : ◇ CAE 결과로 방열판 최적 설계를 하여 경제적 효과를 도모하고 방열 성능을 향상 | ||

| + | |||

| + | '''나. 개발 내용''' | ||

| + | |||

| + | :'''◇ 열유동 시뮬레이션''' | ||

| + | :: 설계에 소요되는 시간과 비용을 절약하기 위해 시뮬레이션을 진행한다. 해석 프로그램으로는 Star CCM+를 사용하며, 내비게이션 모듈에서의 열 발생 현상을 모사하는 경계조건을 적용하여 열해석을 진행한다. 또한, 성능 향상을 판단할 수 있는 지표로 방열판의 온도 분포를 선정하고 최적화를 통하여 가장 성능이 좋은 방열판을 설계한다. 시뮬레이션의 신뢰도 향상을 위해 검증 실험과‘디젠’사에서 제공한 방열판의 시뮬레이션 자료를 참고한다. | ||

| + | |||

| + | :'''◇ 방열판 형상 설계''' | ||

| + | :: 방열판의 성능은 홈의 모양이나, 개수 또는 Heatsink hole의 위치 등 여러 가지 설계 변수에 영향을 받는다. 따라서 본 과제에서는 이와 관련된 문헌과 현재‘디젠’사에서 양산하고 있는 모델을 참고하여 효과적인 형상을 구상하고, 방열 성능에 영향을 미치는 설계 변수를 선정하여 최적화된 방열기판을 설계한다. | ||

| + | |||

| + | :'''◇ 실험을 통한 검증''' | ||

| + | :: 형상설계와 시뮬레이션을 통해 선정된 최종적인 방열판 모델을 제작하여 성능 검증을 위한 실험을 진행한다. 방열기판은 산학협력사인 ‘디젠’의 외주 업체를 통하여 제작할 예정이며, 제작한 방열판으로 실증 실험을 진행하여 열 전달률, 원가 절감률 등을 종합적으로 평가하여 성능 지표의 개선량을 파악한다. 실험은 AVN과 내비게이션 모듈에 방열판을 부착하고, 실제 작동 환경과 동일한 상태에서 방열판의 온도 분포를 확인하며 진행한다. 이를 위해 필요한 실험 장비들은 ‘디젠’사와 교내 연구실의 지원을 통하여 확보하였다. | ||

===관련 기술의 현황=== | ===관련 기술의 현황=== | ||

| − | ====State of art==== | + | ====State-of-the-art==== |

| − | + | :'''가. 방열 기술 동향''' | |

| + | ::최근 자동차, 전기 · 전자 분야 등에서 사용되고 있는 기기들은 경량화, 박형화, 소형화, 다기능화가 추구되고 있다. 전자 소자들의 고집적화가 이루어질수록 더욱 많은 열이 발생하게 되며, 방출열은 소자의 기능을 저하시킬 뿐만 아니라 주변 소자의 오작동, 기판 열화 등의 원인이 되므로 방열에 대한 많은 관심과 연구가 이루어지고 있다. | ||

| + | |||

| + | :'''나. 메탈 PCB''' | ||

| + | :: 인쇄회로기판(PCB)의 소재는 열전도율이 높을수록 방열 성능이 좋다. PCB의 열전도율을 결정짓는 핵심 소재는 금속동박적층판(MCCL)으로 이는 열 전도성 절연체와 알루미늄, 동박층이 적층된 박막 소재이다. 따라서 MCCL을 개발하여 PCB의 열전도율을 높이는 기술이 있다. 실제로 현대자동차는 열전도율이 2.2W/mK였던 PCB를 열전도율이 2.5W/mK인 메탈PCB를 국산화하여 교체하였다. 메탈PCB는 절연층은 전기가 흐르지 않으며 열전도 성질을 가지고 있는 방열 T-PLUG라는 소재로 제작하여 열전도가 빠르고 방열이 용이한 특성이 있다. | ||

| + | [[파일:4조_일반적인_Metal_PCB.png|800픽셀|섬네일|가운데|일반적인 Metal PCB]] | ||

| + | |||

| + | :'''다. 차량 전장용 방열 접착제 개발''' | ||

| + | :: 방열 접착제는 방열판과 같은 부품을 접착시키고 열 방출 기능을 동시에 수행할 수 있는 부품이다. 자동차의 경우 대량생산방식에 적응할 수 있는 방열 그리스를 사용하는 경우가 많다. 방열 그리스는 폴리머와 열전도성 충전제의 단순 혼합물이므로 사용 방법에 따라서는 냉열 충격 등에 의해 그리스가 서서히 펌프 아웃되어 방열 특성이 급히 나빠지는 단점이 있다. 이러한 단점을 보완하여 개발된 제품은 초기와 비교하여 형상이 전혀 변하지 않으며 도포 후 가열공정도 필요 없고, 매우 안정적으로 성능을 발휘할 수 있다. 또한, 재질의 유연성으로 응력에 의한 전자기기의 손상도 없는 이점이 있다. | ||

| + | [[파일:4조_fin에_도포되는_방열접착제의_예.png|1200픽셀|섬네일|가운데|Fin에 도포되는 방열접착제의 예]] | ||

| + | |||

====기술 로드맵==== | ====기술 로드맵==== | ||

| − | + | [[파일:4조_기술_개요_및_개발_동향.png|800픽셀|섬네일|가운데|기술 개요 및 개발 동향]] | |

| + | [[파일:4조_기술_개발_로드맵.png|800픽셀|섬네일|가운데|기술 개발 로드맵]] | ||

| + | |||

====특허조사==== | ====특허조사==== | ||

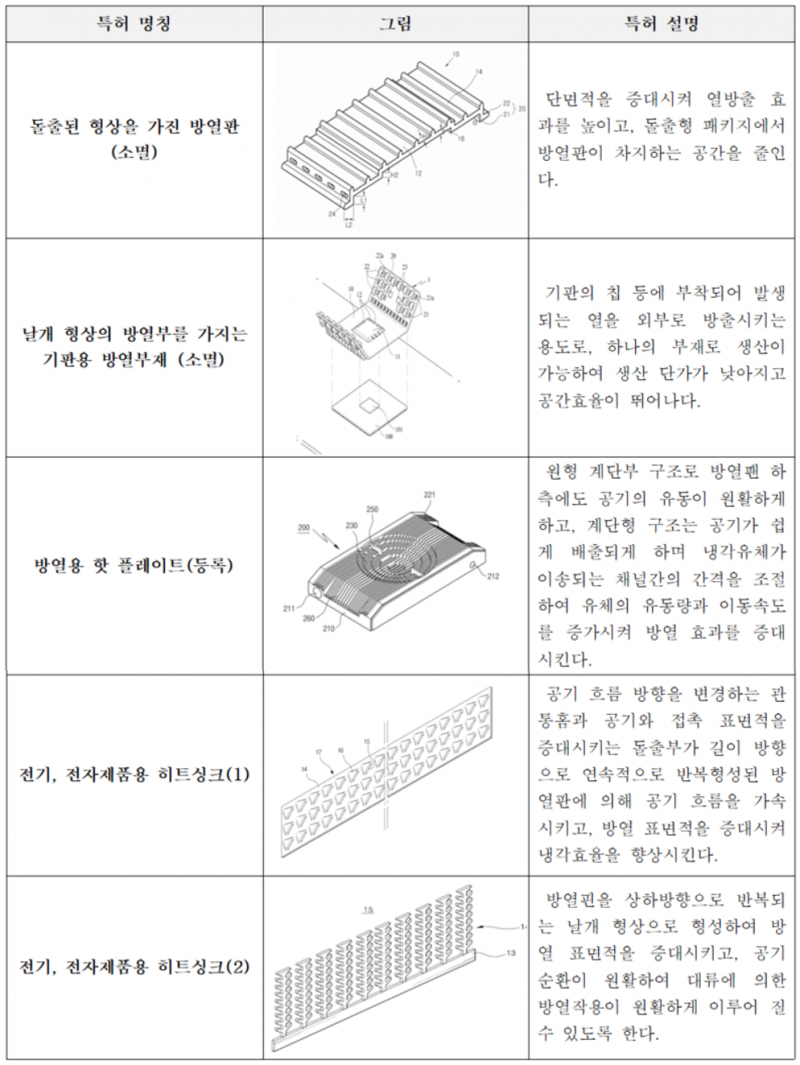

| − | + | :'''가. 방열판 형상''' | |

| + | [[파일:4조_방열판_형상에_대한_특허.png|800픽셀|섬네일|가운데|방열판 형상에 대한 특허]] | ||

| + | |||

| + | :'''나. 방열판 제조 방법''' | ||

| + | [[파일:4조_방열판_제조_방법에_대한_특허.PNG|800픽셀|섬네일|가운데|방열판 제조 방법에 대한 특허]] | ||

| + | |||

| + | :'''다. 발열 소자와 히트싱크 어셈블리''' | ||

| + | [[파일:4조_발열_소자와_히트싱크_어셈블리에_대한_특허.PNG|800픽셀|섬네일|가운데|발열 소자와 히트싱크 어셈블리에 대한 특허]] | ||

| + | |||

| + | :'''라. 차량 AVN 시스템''' | ||

| + | [[파일:4조_차량_AVN_시스템에_대한_특허.PNG|800픽셀|섬네일|가운데|차량 AVN 시스템에 대한 특허]] | ||

| + | |||

====특허전략==== | ====특허전략==== | ||

| − | + | 본 과제의 목적은 방열판의 형상 설계를 통해 차량 AVN 시스템의 방열 성능을 향상시키는 것이다. 이와 관련된 특허 조사 결과, 방열판에 대한 특허들의 목적은 크게 방열 성능 향상, 시스템에서의 공간 효율 증대, 제작 비용 절감 등이 있으며, 이러한 목적을 달성하기 위하여 각 특허에서는 방열판의 형상, 방열판의 제작 방법, 발열 소자와 방열판의 체결 방법들을 새롭게 제시하고 있다. 방열 성능을 형상 설계를 통하여 높이는 것이 목적이기 때문에 방열판의 형상 기반의 특허 출원을 목표로 한다. 방열판 형상에 관한 특허 조사 결과, 단순한 핀 모양 등 상식적인 형상들은 이미 등록되어 있으므로 독창적인 형상을 가지며 방열 성능도 증대되도록 차별화된 방열판을 설계한다. | |

===관련 시장에 대한 분석=== | ===관련 시장에 대한 분석=== | ||

| − | ==== | + | ====제작 기술 및 모델별 비교==== |

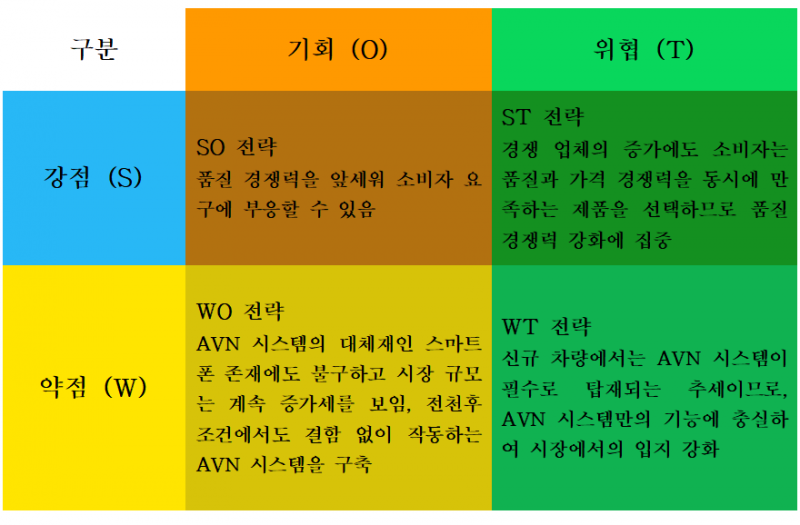

| − | + | 대부분의 방열판은 시스템에 따라 맞춤 형식으로 제작되며, 형상 및 제조 시 사용되는 공법에 따라 가격이 상이하다. 따라서, 다음과 같이 제작방식, 재료에 따라 최적의 방열판을 설계하고자 한다. | |

| + | |||

| + | :'''가. 방열판 제작 방식 비교''' | ||

| + | [[파일:4조_디젠에서_제공한_방열판_형상별_실험_결과_자료.PNG|800픽셀|섬네일|가운데|디젠社에서 제공한 방열판 형상별 실험 결과 자료]] | ||

| + | |||

| + | :'''나. 방열판 형상별 비교''' | ||

| + | [[파일:4조_방열판_제작_방식별_비교.PNG|800픽셀|섬네일|가운데|방열판 제작 방식별 비교]] | ||

| + | |||

| + | :'''다. 방열판 재료별 비교''' | ||

| + | [[파일:4조_재료별_비교.PNG|800픽셀|섬네일|가운데|재료별 비교]] | ||

| + | |||

====마케팅 전략==== | ====마케팅 전략==== | ||

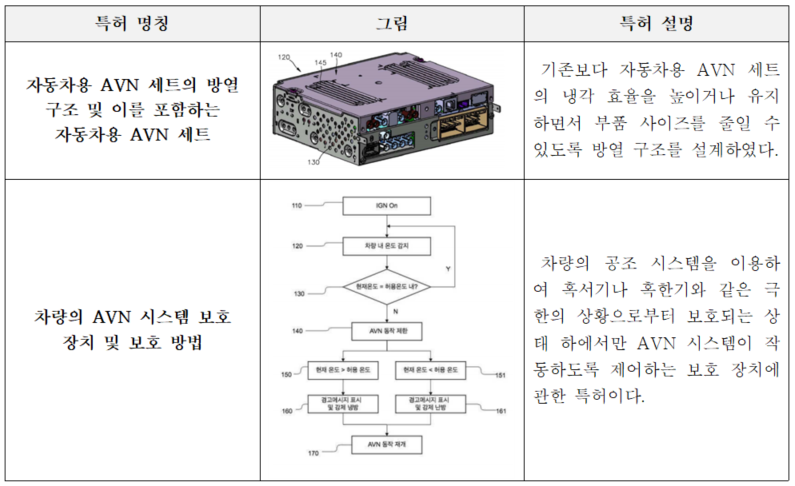

| − | + | :'''가. SWOT 분석''' | |

| + | [[파일:4조_본_프로젝트에_대한_SWOT_분석.PNG|800픽셀|섬네일|가운데|프로젝트에 대한 SWOT 분석]] | ||

| + | |||

| + | :'''나. SWOT 전략''' | ||

| + | [[파일:4조_SWOT_전략.PNG|800픽셀|섬네일|가운데|SWOT 전략]] | ||

===개발과제의 기대효과=== | ===개발과제의 기대효과=== | ||

====기술적 기대효과==== | ====기술적 기대효과==== | ||

| − | + | :'''가. 방열 효과 증대''' | |

| + | :: 업체에서 제공한 기존 실험 자료에 따르면, 방열 실험 시 AVN 모듈이 동일한 최대 부하 상태에서 각기 다른 외기 온도에 노출될 때마다 일관적이지 않은 응답을 보이는 것을 확인할 수 있다. 또한, 열전달 효과 중 ‘전도’만을 고려한 해석이므로 실제 제품의 사용 환경과는 많은 차이가 있으며, 방열판에 체결되는 Bracket과의 상호작용을 고려한 해석과 설계를 바탕으로 증대된 방열 효과를 기대할 수 있다. | ||

| + | [[파일:4조_디젠사의_'X100'_방열판_전도(Conduction)_해석_결과.PNG|800픽셀|섬네일|가운데|디젠사의 'X100' 방열판 전도(Conduction) 해석 결과]] | ||

| + | |||

| + | :'''나. 최적설계 기법을 통한 설계 유연성 확보''' | ||

| + | :: 설계 문제의 구체적인 정식화와 설계 변수 Sampling을 통해 유의 인자를 추출할 수 있으며, 이 유의 인자들의 상관관계를 분석해 원하는 설계안으로의 도출이 가능하다. 설계 프로세스를 구축하고 최적화하고자 하는 목적함수인 출력을 함께 지정하면 설계 자동화가 가능하므로 다양한 설계안들을 비교할 수 있다. 이러한 최적설계의 특성에 따라 주어진 설계 문제의 구속조건에서도 산업체 혹은 설계자가 지향하는 방향으로의 유연한 설계 변경 및 대처가 가능할 것으로 예상된다. | ||

| + | |||

====경제적 및 사회적 파급효과==== | ====경제적 및 사회적 파급효과==== | ||

| − | + | :'''가. 경제적 효과''' | |

| + | |||

| + | ::'''◇ 소자 결함 방지로 안전사고 예방''' | ||

| + | ::: 한국과학기술정보연구원(KISTI)에 따르면 전자 소자가 고장이 나는 이유 중 가장 큰 원인은 ‘온도’로 나타났으며, 높은 온도로 인해 주행 중 소자 혹은 장치의 오작동으로 갑작스러운 사고가 발생할 수 있다. 이를 미연에 방지하기 위해서는 넓은 작동 환경 범위에서 결함이 발생하지 않는 방열 시스템을 구축해야 하므로, 검증 실험과 전산 해석을 통한 경제적인 설계 기법의 도입으로 안전한 설계가 가능하다. | ||

| + | [[파일:4조_VNV_프로세스_도식도.png|800픽셀|섬네일|가운데|VNV 프로세스 도식도]] | ||

| + | |||

| + | |||

| + | :'''나. 사회적 효과''' | ||

| + | |||

| + | ::'''◇ 산학 협력 과제 수행을 통한 연구 기회의 증대''' | ||

| + | :: 본 과제는 디젠社와 협력하여 기존 제품의 방열 시스템 효율 증대를 도모하기 위한 과정으로, 업체에서 수행할 수 없는 전산 해석과 설계 자동화 과정을 프로젝트로 수행함으로써 학교에서 습득한 전공 지식을 현업에서 적용해 볼 수 있는 좋은 기회를 제공할 뿐만 아니라, 의미 있는 개선안이 도출된다면 산학 간 상생을 통한 선순환을 이어 나갈 수 있다. | ||

===구성원 및 추진체계=== | ===구성원 및 추진체계=== | ||

| − | + | [[파일:4조_구성원_및_추진체계.PNG|800픽셀|섬네일|가운데|구성원 및 추진체계]] | |

==설계== | ==설계== | ||

===설계사양=== | ===설계사양=== | ||

| − | + | :'''가. 제품 요구사항''' | |

| − | + | [[파일:4조_제품_요구사항.PNG|800픽셀|섬네일|가운데|제품 요구사항]] | |

| − | |||

| − | === | + | :'''나. 목적계통도''' |

| − | + | [[파일:4조_'X100'_방열판_형상설계_목적계통도.png|800픽셀|섬네일|가운데|'X100' 방열판 형상설계 목적계통도]] | |

| + | |||

| + | :'''다. 평가 기준 및 평가 내용''' | ||

| + | |||

| + | ::'''◇ 평가 기준''' | ||

| + | [[파일:4조_제품_평가_기준.PNG|800픽셀|섬네일|가운데|완료 제품 평가 기준]] | ||

| + | |||

| + | ::'''◇ 평가 내용''' | ||

| + | [[파일:4조_제품_평가_내용.PNG|800픽셀|섬네일|가운데|완료 제품 평가 내용]] | ||

| + | |||

| + | ==개념설계안== | ||

| + | ===형상별 설계안=== | ||

| + | :'''가. 전도, 대류 복합 열전달을 고려한 형상''' | ||

| + | 기존 방열판은 전도에 의한 열전달이 지배적이다. 여기에 핀 역할을 하는 구조와 구멍을 추가하여 전도와 대류에 의한 열전달을 촉진한다. 구멍을 통해 유체가 통과하여 대류 열전달, 핀 역할을 하는 구조물을 통해 전도 열전달 효과를 기대할 수 있다. | ||

| + | [[파일:전도, 대류 복합 열전달을 고려한 형상.png|500픽셀|섬네일|가운데|]] | ||

| + | :'''나. 홈을 형성하여 부피 절감, 표면적 증대''' | ||

| + | 방열 홈을 추가하는 방식은 이미 ‘디젠’社에서도 방열판의 성능을 높이기 위해 고안했던 것이다. 외기와 접촉하는 면에 직선형의 홈을 추가해 방열 면적을 높일 수 있다. 설계 시에는 홈의 개수와 간격, 깊이의 변화를 주어 성능을 조절할 수 있다. | ||

| + | [[파일:홈을 형성하여 부피 절감, 표면적 증대.png|750픽셀|섬네일|가운데|]] | ||

| + | :'''다. 핀을 설치하여 열용량, 표면적 증대''' | ||

| + | 내부 돌출 방식으로 Fin이 설계되었을 때 전체 방열 면적의 향상과 열 용량의 증가로 방열 효과를 향상시킬 수 있다. | ||

| + | [[파일:핀을 설치하여 열용량, 표면적 증대.png|700픽셀|섬네일|가운데|]] | ||

| + | :'''라. 열원 중심부 부피 증가, 주변부 부피 감소시켜 전도, 대류효과 증대''' | ||

| + | 전도열전달이 많이 일어나는 열원 주변부에 부피를 증가시키고, 반대로 주변부에는 홈을 생성하여 부피를 감소시키면서 대류 열전달을 유도한다. | ||

| + | [[파일:열원 중심부 부피 증가, 주변부 부피 감소시켜 전도, 대류효과 증대.png|300픽셀|섬네일|가운데|]] | ||

| + | |||

| + | ===제작 방식별 설계안=== | ||

| + | :'''가. 알루미늄 판재 방식''' | ||

| + | |||

| + | [[파일:4조_직접_스탬핑_방식의_공정.png|800픽셀|섬네일|가운데|직접 스탬핑 방식의 공정]] | ||

| + | |||

| + | 알루미늄 판재를 가공하는 프레스성형에는 크게 스탬핑(Stamping), 딥 드로잉(Deep Drawing), 신장성형(Stretch Forming) 등이 있다. 이 중에서 스탬핑은 위의 Fig. 2와 같이 암/수 금형으로 판재를 눌러 금형 내부로 판재를 유입시키는 드로잉(Drawing) 성형법이다. | ||

| + | |||

| + | [[파일:4조_Forming(A)과_Slitting(B)_방식.png|800픽셀|섬네일|가운데|Forming(A)과 Slitting(B) 방식]] | ||

| + | |||

| + | 이런 스탬핑 방식은 크게 2가지 종류로 나눌 수 있다. 각 방법을 간단히 표현하면 위 그림과 같다. A방식은 금형에 경사를 적용해 성형하는 방식으로 포밍(Forming)이라고 한다. 포밍은 금형이 원만한 각도를 가지고 있어 성형부위의 높이를 판재 두께의 5배가 되도록 할 수 있다. 반면 B방식은 금형에 경사를 적용하지 않고 판재의 특정 부위를 밀어내 성형하는 방식으로 슬리팅(Slitting)이라고 한다. 슬리팅 방식은 구조적 안정성의 문제로 성형부위의 높이를 판재 두께의 1/2 이상으로 가공할 수 없다. 하지만 포밍처럼 경사를 적용하지 않기 때문에 성형 시 더 적은 면적을 필요로 한다. 때문에 판재가 한정된 면적을 가지고 있을 때, 슬리팅 방식이 포밍보다 더 큰 설계 자유도를 보장한다. 이런 가공 방식의 장단점은 설계 과정에서 고려하기로 한다. | ||

| + | |||

| + | [[파일:4조_판재.png|800픽셀|섬네일|가운데|알루미늄 판재 방식을 위한 설계안]] | ||

| + | |||

| + | 제작 방식의 장단점과 요구 사항을 모두 고려하여, 내부에 방열 홈을 가공이 가능한 정도로 배치시켰다. 설계 과정에서 조절되는 변수는 방열 홈의 개수와 깊이가 고려되었다. | ||

| + | |||

| + | |||

| + | :'''나. 다이캐스팅(Die Casting) 방식''' | ||

| + | Casting(주조)이란 금속을 녹여 형틀에 붓고 굳히는 제작 방식을 말하며, Casting 공법 중에서도 다이(Die)라 부르는 금속 재질의 틀에 용융 금속을 높은 압력으로 주입시키는 Die-Casting 공법을 통해 Bridge 형상을 제작하고자 한다. 스탬핑을 통한 제작 방식보다 높은 설계 자유도가 보장되며, 양산을 위해 적합한 기법일 뿐만 아니라 용융점이 낮은 알루미늄이 사용되므로 다이(Die)의 내열강도를 넘지 않는다는 장점이 있다. | ||

| + | |||

| + | [[파일:4조_다이캐스팅_방식의_주물_제작_과정.png|800픽셀|섬네일|가운데|다이캐스팅 방식의 주물 제작 과정]] | ||

| + | |||

| + | 다이캐스팅이 스탬핑 방식보다 더 높은 설계 자유도를 보장하지만, 이 방식에서도 안정적인 제작을 위해 고려해야 할 형상적 제약사항이 다양하다. 우선적으로 고려해야 할 사안은 아래의 표와 같다. 이를 요약하면 용융금속이 흘러 들어갈 수 있는 길을 확보해야 하고, 두께가 너무 두껍지 않아야 한다는 것이다. Bridge 형상은 최대 두께가 4mm이고 다이캐스팅으로 제작하는 다른 여러 금형과 비교해 비교적 간단한 형상을 가지고 있다. | ||

| + | |||

| + | [[파일:4조_다이캐스팅.png|800픽셀|섬네일|가운데|다이캐스팅 방식을 위한 설계안]] | ||

| + | |||

| + | 알루미늄 판재 방식과 마찬가지로, 원활한 방열과 다이캐스팅 방식을 사용할 때의 양산성 확보를 위해 드래프트 각과 내부 두께의 Fillet을 지정하여 설계하였다. | ||

| + | |||

| + | ==실험 및 시뮬레이션== | ||

| + | ===가. 실험을 통한 시뮬레이션 검증=== | ||

| + | :'''1. 실험 목적''' | ||

| + | ::- 외주업체에서 진행한 실험 결과의 신뢰성 검증 | ||

| + | ::- 열 해석 시뮬레이션의 신뢰성 검증 | ||

| + | ::- 작동 시 기존 방열판의 온도분포 파악 | ||

| + | |||

| + | |||

| + | :'''2. 실험 도구''' | ||

| + | [[파일:4조_실험_도구.PNG|600픽셀|섬네일|가운데|실험 도구]] | ||

| + | |||

| + | |||

| + | :'''3. 실험 방법''' | ||

| + | ::'''실험 1''' : 상온(25℃) 작동조건에서 방열판의 온도분포 파악 | ||

| + | :::① 항온 항습기를 이용하여 AVN 모듈 주변 온도를 25℃로 유지시킨다. | ||

| + | :::② 아래 표의 온도측정 지점에 온도 계측기의 열전대를 부착시키고, 열전대가 잘 부착되었는지 확인한다. | ||

| + | :::③ AVN 모듈의 전원을 키고, 네비게이션(GPS)과 USB Video를 실행시킨다. 이 때, Video의 음량은 최대로 한다. | ||

| + | :::④ 온도 계측기를 이용하여 시간에 따른 온도 데이터를 수집한다. | ||

| + | :::⑤ 온도가 정상상태에 도달할 때까지 실험을 진행한다. | ||

| + | |||

| + | |||

| + | ::'''실험 2''' : 고온(75℃) 작동조건에서 방열판의 온도분포 파악 | ||

| + | :::① 항온 항습기를 이용하여 AVN 모듈 주변 온도를 75℃로 유지시킨다. | ||

| + | :::② 이하 CASE1과 동일하게 진행한다. | ||

| + | |||

| + | [[파일:4조_AVN_모듈_온도_측정_지점.PNG|섬네일|600픽셀|가운데|AVN 모듈의 온도 측정 지점]] | ||

| + | [[파일:4조_온도_측정_지점.PNG|섬네일|500픽셀|가운데|실험 온도 측정 지점]] | ||

| + | |||

| + | :'''4. 시뮬레이션''' | ||

| + | ::'''◇ 해석 모델 형상''' | ||

| + | [[파일:해석 모델 형상.png|섬네일|가운데|600픽셀|해석 모델 형상]] | ||

| + | 위 그림은 해석하고자 하는 Silverbox의 세부 형상을 주요 소자와 방열판, PCB 기판 등으로 간소화하여 제작한 3D 모델이다. PCB 기판의 주요 발열 소자를 제외하고는 구현하지 않았고, Silverbox 전면의 LCD 패널을 구성하는 소자는 하나의 파트로 근사하여 발열량을 설정하였다. 유동 공간은 전체 Silverbox와 동일한 형상으로 Fan에 의해 유입되는 면을 Flow Inlet으로, 커버에 존재하는 작은 구멍들을 Flow Outlet으로 설정하였다. Heatsink는 알루미늄으로, 기판은 FR-4로, 나머지 소자들은 실리콘으로 물질을 적용하여 시뮬레이션을 진행하였다. | ||

| + | |||

| + | ::'''◇ 물성치''' | ||

| + | [[파일:물성치.png|섬네일|가운데|600픽셀|물성치]] | ||

| + | 해석을 위해 사용되는 Solid의 물성치를 Table 8에서 나타내고 있다. 알루미늄과 실리콘을 제외한 FR-4와 Thermal Compound의 비열과 열 전도도는 업체에서 제공된 Data Sheet를 참고하였다. | ||

| + | |||

| + | ::'''◇ Mesh 조건''' | ||

| + | Prism Layer, Surface Remesher, Thin Mesher를 적용하여 Mesh를 구성하였다. 내부 소자에서 발생하는 열량과 유동과의 접촉면에서의 열교환을 더욱 세밀하게 묘사하기 위해 Prism Layer와 Thin Mesher를 적용하였고, Mesh 크기 설정에 의한 효과를 최대한 배제하도록 Grid Dependency Test를 진행하여 Base Size를 결정하였다. | ||

| + | [[파일:메쉬 사이즈.png|섬네일|가운데|600픽셀|해석 조건]] | ||

| + | 2mm 부근부터 방열판의 온도가 적절하게 수렴하기 시작하고, 0.5mm의 크기에서는 시뮬레이션의 결과가 크게 달라지지 않는다는 것을 확인할 수 있었다. 이를 통해 열전달 효과를 더욱 세부적으로 모사하고 시뮬레이션에 소요되는 시간을 단축하기 위해 1mm의 Base Size를 선택하여 시뮬레이션을 진행하였다. | ||

| + | |||

| + | ::'''◇ 해석 조건''' | ||

| + | Three Dimensional, Steady, Gas, Segregated, Constant Density, Turbulent, K-Epsilon Turbulence, Segregated Fluid Temperature | ||

| + | |||

| + | ::'''◇ 경계 조건''' | ||

| + | [[파일:경계 조건.png|섬네일|가운데|800픽셀|경계 조건]] | ||

| + | 유동의 경계조건은 Fan에 의해 1.41m/s로 유입되는 Inlet 부분과 나머지 구멍을 통해 외기로 배출되는 Pressure Outlet으로 지정하였다. PCB 기판 상, 하부로 모두 부착되어 있는 소자들은 기판을 기준으로 상부 소자와 하부 소자로 구분하였고, 업체에서 제공한 Data Sheet을 통해 각 소자별 발열량을 사용하였다. | ||

| + | |||

| + | :'''5. 실험과 시뮬레이션 결과 비교''' | ||

| + | 실험의 결과를 참값으로 가정한다면, 시뮬레이션과 발생하는 오차는 물성치, 경계조건, CFD의 수치해석에 의한 오차에 기인한다. 정상상태에서 유동과 열전달 특성이 결정되므로, 발열량에 의한 방열판의 온도를 주된 차이로 해석하고자 한다. Silverbox를 구성하는 철제 프레임은 실제 실험에서도 외기와 동일한 온도 연속 조건을 만족하여 결과에 영향을 미치는 인자가 아니므로, 경계조건에서 발생한 오차는 큰 영향이 없다고 판단할 수 있다. 또한, 충분한 계산을 통해 시뮬레이션의 연속성 Residual을 수렴시켜 결과를 비교하였으므로, 계산의 신뢰성 또한 확보하였다. 이러한 고찰을 통해 난류 모델링과 AVN 모듈을 구성하는 내기, 외기의 Film Coefficient에서 온도와 유동에 의한 차이가 결과에 영향을 미친 것으로 예상된다. | ||

| + | [[파일:25도.png|섬네일|가운데|800픽셀|25℃ 실험과 시뮬레이션 결과표]] | ||

| + | [[파일:25도 2.png|섬네일|가운데|500픽셀|25℃ 실험과 시뮬레이션 결과 및 상대오차 비교]] | ||

| + | |||

| + | [[파일:75도.png|섬네일|가운데|800픽셀|75℃ 실험과 시뮬레이션 결과 비교표]] | ||

| + | [[파일:75도 2.png|섬네일|가운데|500픽셀|75℃ 실험, 시뮬레이션 결과와 상대오차 비교]] | ||

| + | |||

| + | ===나. 설계안 시뮬레이션 결과=== | ||

| + | ::'''1. 알루미늄 판재 슬리팅 공정을 고려한 설계안''' | ||

| + | 양산성을 고려하여 선정한 슬리팅 공정과 체결 조건을 고려하여 방열판에 핀을 부착한 설계안을 도출하였다. 방열판에서 핀을 설치할 수 있는 공간을 구속조건으로 정하였고, 방열 성능에 영향을 미치는 설계 변수를 개념설계안에서 설정하였다. 총 9번의 시뮬레이션 해석을 진행하여 방열판의 최대온도와 평균온도를 비교하였다. | ||

| + | [[파일:해석별 Stamping 모델 형상 조건.png|500픽셀|섬네일|가운데|해석별 Stamping 모델 형상 조건]] | ||

| + | [[파일:실험점의 시뮬레이션 결과.png|500픽셀|섬네일|가운데|해석별 Stamping 모델 형상 조건]] | ||

| + | 비교한 결과 9번 실험점이 평균온도와 최대온도가 가장 낮다. 핀의 개수가 가장 많고, 높이가 가장 높으므로 표면적이 증대되어 열전달이 촉진되어 나타난 결과이다. 시뮬레이션을 바탕으로 선정한 최종 모델은 다음과 같다. | ||

| + | [[파일:Stamping 방식의 최종 모델.png|섬네일|가운데|Stamping 방식의 최종 모델]] | ||

| + | |||

| + | ::'''2. 다이캐스팅 공정을 고려한 설계안''' | ||

| + | 다이캐스팅 공정은 판재 슬리팅 공정보다 높은 설계 자유도와 강도를 보장하기 때문에 다이캐스팅 공정을 이용하여 방열판 최적 설계를 진행하였다. 핀 사이 간격, 핀 세로 필렛 길이, 가로 필렛 길이, 핀 두께, 다이캐스팅 공정 시 필요한 유격을 설계 변수로 지정하였으며, OLHD 기법을 이용하여 실험점을 배치하여 열 유동 해석을 진행하였다. | ||

| + | [[파일:다이캐스팅 모델의 설계 변수 민감도.png|500픽셀|섬네일|가운데|다이캐스팅 모델의 설계 변수 민감도]] | ||

| + | PIAnO 툴을 이용하여 시뮬레이션 결과값에 대한 각 설계 변수 민감도를 분석한 결과는 위와 같다. Interval(핀 사이 간격)이 가장 결과에 큰 영향을 끼치는 것으로 나타났으며, Thickness(두께), Fillet2(가로 필렛 길이)가 다음으로 유의미한 영향을 끼친다. Fillet1(세로 필렛 길이), Gap(유격)은 영향을 끼치지 않는 것으로 나타났다. | ||

| + | [[파일:DOE 결과.png|500픽셀|섬네일|가운데|DOE 결과]] | ||

| + | 방열성능이 가장 좋게 나온 Best Point는 Interval = 4mm, Fillet1 = 2.7mm, Fillet2 = 5.2mm, Thickness = 2.4mm, Gap = 1mm일 때로 나타났으며, 이때의 최대 온도는 79.13℃로 나타났다. OLHD 기법으로 배치된 실험점으로 메타모델을 형성하여 구한 Best Solution은 Interval = 3.89mm, Fillet1 = 2.66mm, Fillet2 = 5.14mm, Thickness = 2.56mm, Gap = 1.12mm일 때로 나타났다. | ||

| + | [[파일:다이캐스팅 방식의 최종 모델.png|섬네일|가운데|다이캐스팅 방식의 최종 모델]] | ||

| + | |||

| + | ==조립도== | ||

===조립도=== | ===조립도=== | ||

| − | + | [[파일:4조_내부_개략도_및_결합부_확대도.png|800픽셀|섬네일|가운데|내부 개략도 및 결합부 확대도]] | |

| − | + | :위 그림은 Y400모델의 내부를 간소화한 모습이다. 그리고 우측의 사진이 방열판과 Amp의 결합부를 확대한 것이다. 이를 통해 방열판의 결합에 필요한 부품들과 각 결합방식을 알 수 있다. 위의 그림14에서 1번 부품은 여러 칩들이 올라가는 PCB이고 2번 부품은 앰프를 고정하는 앰프 브래킷이다. 4번 부품은 방열판이고 4번과 2번 부품의 사이에 있는 3번 부품이 앰프이다. | |

| − | |||

| − | |||

| − | + | :위 조립도에서 앰프 브래킷과 앰프는 PCB의 전용 접합부를 통해 끼워맞춤으로 결합되어 있다. 앰프 브라켓은 앰프와 방열판의 접합을 위한 부품으로 앰프를 관통하는 나사를 통해 결합되어 있다. 또한, 위 조립도에서는 확인할 수 없지만 앰프의 방열량을 방열판에 최대한으로 전달하기 위해서 방열 그리스로 접착되어 있다. | |

| − | |||

| − | === | + | ===조립순서=== |

| − | + | [[파일:4조_Y400_분해도.png|800픽셀|섬네일|가운데|Y400 모델의 분해도]] | |

| + | :앞서 제시한 조립도는 내부 개략도의 분해도와 같이 결합된다. 또한 위 그림에서는 방열판과 본체가 7개의 M4 미터보통나사로 결합된 것을 볼 수 있다. 다시, 분해도에서 길이가 다른 미터나사 2개는 앰프 브라켓과 방열판을 고정하기 위해 사용되고 나머지는 본체와 방열판의 고정에 사용된다는 것을 알 수 있다. | ||

| − | + | :조립 순서는 다음과 같다. | |

| − | |||

| − | ===자재소요서 | + | ::1. PCB에 있는 앰프의 전용 결합부를 사용해 앰프(1)를 PCB에 우선적으로 고정한다. |

| − | + | ::2. PCB에 있는 앰프 브래킷의 전용 결합부를 사용해 앰프 브라켓(2)을 우선적으로 PCB에 고정한다. | |

| + | ::3. 본체의 옆면의 형상에 맞춰 방열판(3)을 적절히 위치시킨다. | ||

| + | ::4. 길이가 비교적 짧은 5개의 M4나사를 이용해 방열판과 몸체를 고정시킨다. | ||

| + | ::5. 길이가 비교적 긴 2개의 M4나사를 이용해 앰프 브라켓 – 앰프 - 방열판을 고정시킨다. | ||

| + | |||

| + | ==부품도== | ||

| + | ===알루미늄 판재 가공 모델=== | ||

| + | |||

| + | :알루미늄 판재 가공 방식으로 제작한 방열판의 도면은 아래와 같다. 동력장치에 들어가는 부품이 아니므로 특별한 기하 공차는 존재하지 않고, 단면의 표면 거칠기도 w를 주었다. 다만 단면이 아닌 앞, 뒷면은 다른 부품들과 접촉하므로 x를 주었다. 그리고 silver box 결합부에 영향을 줄만한 부위에 0.1mm의 공차를 주었고 나머지 공차를 표시하지 않은 부분에 대해서는 0.2mm의 공차를 가질 수 있도록 주서를 달아주었다. 또한 형상의 복잡도를 고려해 단면부도 기재하였다. | ||

| + | |||

| + | [[파일:4조_알루미늄_판재_방식_설계도면.png|800픽셀|섬네일|가운데|알루미늄 판재 방식 모델의 설계도면]] | ||

| + | |||

| + | |||

| + | ===다이캐스팅 모델=== | ||

| + | |||

| + | :다이캐스팅 방식은 주조로 제작하기 때문에 대부분 표면의 거칠기를 w로 주었다. 이 방열판은 결합부가 존재하지만 접촉이 중요하지 않으므로 후가공에 들어가는 비용을 고려하면 w를 주는 것이 정당하다. 또한 Bridge 형성 부분의 fillet이 잘 보이도옥 단면부도 기재하였다. 그 외 체결에 대한 공차는 있는 알루미늄 판재 방식과 같다. | ||

| + | |||

| + | [[파일:4조_다이캐스팅_방식_설계도면.png|800픽셀|섬네일|가운데|다이캐스팅 방식 모델의 설계도면]] | ||

| + | |||

| + | ==자재소요서== | ||

| + | [[파일:4조_자재소요서.PNG|800픽셀|섬네일|가운데|]] | ||

==결과 및 평가== | ==결과 및 평가== | ||

===완료작품 소개=== | ===완료작품 소개=== | ||

====프로토타입 사진==== | ====프로토타입 사진==== | ||

| − | + | :'''가. 알루미늄 판재 제작 방식을 위한 최종 모델''' | |

| + | [[파일:4조_스탬핑_모델.png|800픽셀|섬네일|가운데|]] | ||

| + | |||

| + | :'''나. 다이캐스팅 제작 방식을 위한 최종 모델''' | ||

| + | [[파일:4조_다이캐스팅_모델.png|800픽셀|섬네일|가운데|]] | ||

| + | |||

| + | |||

====포스터==== | ====포스터==== | ||

| − | + | [[파일:4조_포스터_그림.PNG|1600픽셀|섬네일|가운데|]] | |

| + | |||

====특허출원번호 통지서==== | ====특허출원번호 통지서==== | ||

| − | + | [[파일:4조_특허출원번호_통지서.png|800픽셀|섬네일|가운데|]] | |

===개발사업비 내역서=== | ===개발사업비 내역서=== | ||

| − | + | [[파일:4조_개발사업비_내역서.PNG|800픽셀|섬네일|가운데|]] | |

===완료 작품의 평가=== | ===완료 작품의 평가=== | ||

| − | + | ====가. V&V 평가==== | |

| + | [[파일:4조_VNV_평가표.PNG|800픽셀|섬네일|가운데|V&V 평가표]] | ||

| − | === | + | ====나. 알루미늄 판재 방식==== |

| − | + | [[파일:4조_알루미늄_판재_방식_방열판_평가표.PNG|800픽셀|섬네일|가운데|알루미늄 판재 방식 방열판 평가표]] | |

| − | == | + | ====다. 다이캐스팅 방식==== |

| − | + | [[파일:4조_다이캐스팅_방식_방열판_평가표.PNG|800픽셀|섬네일|가운데|다이캐스팅 방식 방열판 평가표]] | |

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | + | ====라. 최종 결과물에 대한 정량적 평가 및 고찰==== | |

| − | |||

| − | |||

| − | |||

| + | =====알루미늄 판재 방식 실험과 해석 결과 검증===== | ||

| + | [[파일:4조_알루미늄_25도.PNG|800픽셀|섬네일|가운데|알루미늄 판재 방식 25℃ 실험과 시뮬레이션 결과표]] | ||

| + | [[파일:4조_알루미늄_75도.PNG|800픽셀|섬네일|가운데|알루미늄 판재 방식 75℃ 실험과 시뮬레이션 결과표]] | ||

| − | + | =====다이캐스팅 방식 실험과 해석 결과 검증===== | |

| − | + | [[파일:4조_다이캐스팅_25도.PNG|800픽셀|섬네일|가운데|다이캐스팅 방식 모델의 25도 실험]] | |

| − | + | [[파일:4조_다이캐스팅_75도.PNG|800픽셀|섬네일|가운데|다이캐스팅 방식 모델의 75도 실험]] | |

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | | | ||

| − | | | ||

| − | | | ||

| − | | | ||

| − | |||

| − | |||

| − | | | ||

| − | | | ||

| − | | | ||

| − | | | ||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | + | =====결과 및 고찰===== | |

| + | 본 과제에서는 기존 방열판 초기 실험을 통해 시뮬레이션을 검증하여 해석에 대한 신뢰도를 확보하였고, 이를 바탕으로 제조 방식을 고려한 방열판의 최적 형상을 설계하였다. 이후 알루미늄 판재 방식, 다이캐스팅 방식을 고려하여 제작한 방열판으로 최종 방열 성능 검증 실험을 진행하고 이를 해석 결과와 비교하였다. 이는 다른 모델로 해석과 실험 결과를 비교하여 해석 결과를 검증하고 실험을 통하여 방열 성능 개선을 최종적으로 확인하여 프로젝트의 목적을 달성하기 위한 것이다. | ||

| + | 앞서 제시한 표를 통하여 알루미늄 판재 방식, 다이캐스팅 방식의 각각 25도, 75도에 대한 해석과 실험의 오차가 개발 목표치인 10% 이하인 것을 확인할 수 있다. 따라서 시뮬레이션의 신뢰도를 검증하고 이를 설계에 활용할 수 있었다. 하지만, 초기 모델의 오차 2.7%~3.5%에 비해 최종 모델에서 더 큰 오차를 보였으며 그 이유는 다음과 같이 추측할 수 있다. | ||

| − | + | 첫째, 메쉬로 인한 수치 해석적 오차이다. 기존형상과 비교했을 때 알루미늄 판재 방식과 다이캐스팅 방식의 방열판은 필렛을 포함한 곡면을 가지고 있다. 전산 해석 프로그램에서 메쉬를 생성할 때, 필렛이 포함되면 곡면에 메쉬를 조밀하게 채워 넣으면서 메쉬 모양이 균일하지 못하게 되고 개수도 많아진다. 이러한 점이 해석 정확도에 영향을 미쳤을 것이다. | |

| − | + | 둘째, 실험 조건이 변하였기 때문이다. 초기 실험에서 팬의 속도를 풍속계를 이용하여 측정하였다. 25도 조건에서 1.41 m/s, 75도 조건에서 3.5 m/s로 측정되었으며 시뮬레이션을 적용할 때 온도에 따라 팬의 속도를 경계조건으로 설정해주었다. 하지만 초기 실험 이후에 계속해서 실험한 결과 기기의 결함으로 항상 일정한 풍속이 가해지지는 않는 것을 확인하였다. 또한, AVN 모듈을 고온(75도)에서 여러 번 실험하여 기계에 결함이 생겼으며, 이로 인해 작동 음량이 일정 수준 이상으로 올라가지 않는 상황이 발생하였다. 따라서 이러한 실험 상황들을 모두 시뮬레이션에 반영하지 못하여 오차가 발생했을 것이다. | |

| − | |||

| − | [[파일: | + | [[파일:4조_최종결과.PNG|800픽셀|섬네일|가운데|각 형상의 평균 온도(좌)와 최고 온도(우) 비교]] |

| − | 위 | + | 위 그림의 왼쪽 그래프는 기존형상과 최종 형상인 알루미늄 판재, 다이캐스팅 방식 방열판의 평균온도와 최고 온도를 비교한 그래프이다. 시뮬레이션과 실험이 같은 경향을 나타내며, 평균 온도와 최고 온도 모두 기존 형상에 비하여 두 가지 최종안이 더 낮은 온도를 갖는 것을 확인할 수 있다. |

| − | + | 이는 두 가지 최종 설계안 평균 온도는 다이캐스팅 방식의 형상이 낮지만, 최고 온도는 알루미늄 판재 방식의 형상이 더 낮은 것을 확인할 수 있다. 알루미늄 판재 방식의 방열판 최고 온도는 81도이며 다이캐스팅 방식의 방열판은 81.8도로 나타난다. 이는 방열판에서 일어나는 전도와 대류 현상으로 설명할 수 있다. 우선, 알루미늄 판재 방식에서 최고 온도가 더 낮은 것은 AMP 접촉부에서 주변으로 전도가 잘 일어나기 때문이다. 방열판은 전도에 의해 전달된 열이 대류로 방출되는데, 알루미늄 판재 방식 방열판에는 통기구가 없어 전도 열전달 현상이 잘 일어날 것이다. 방열 성능의 지표로 선정한 평균 온도는 다이캐스팅 방열판이 79.09도, 알루미늄 판재 방열판이 79.73도로 다이캐스팅 방열판이 더 낮다. 전체 AVN 모듈에서 발열원은 AMP IC 뿐만이 아닌 PCB 기판 위의 Chip이 있으며 또한, 실버박스 내 유동은 Fan으로 인한 영향을 받기 때문에 결국 방열 성능은 전도와 대류의 복합적인 열전달 현상과 관련이 있다. 다이캐스팅 방열판은 핀의 통기구가 대류 열전달을 더욱 촉진시켜 알루미늄 판재 방식에 비해 평균 온도가 낮은 것으로 추측한다. 대류 열전달은 표면적에 의해 영향을 받으며, 기존 형상의 표면적은 18598.7 알루미늄 판재 방식, 다이캐스팅 방식은 각각 20914.2, 21724.2으로 약 12.4%, 16.8%씩 증가하였음을 확인할 수 있다. | |

| − | + | ===향후평가=== | |

| + | ====가. 향후 연구 방향==== | ||

| + | 본 과제는 챠량용 Audio Video Navigation (AVN) 시스템의 집적화로 인한 열 관리 문제를 해결하는 것을 목적으로 하였다. 자동차 정보 제공 시스템은 기존 내비게이션과 라디오 및 음악 재생을 수행하던 AVN에서 외부와의 정보 서비스를 제공하고 인공지능 기반 운전자 지원을 가능하게 하는 향후 자율 주행 자동차 및 커넥티드 카의 주요 경쟁 기술로 부각되고 있다. | ||

| + | 특히 자동차 공조시스템, 에어백 등을 포함한 통합 칵핏모듈 개발을 통해 부품 공용화는 물론 모듈 부품의 기능을 통합하여 부품 수를 줄이기 위해 노력하고 있다. 이 과정에서 내부 전자 소자들의 집적화로 더욱 많은 열이 발생하게 되며, 방출열은 소자의 기능을 저하시킬 뿐만 아니라 오작동, 기판 열화 등의 원인이 된다. | ||

| + | 따라서 모듈의 완성도를 높이기 위해서는 해석 기술의 뒷받침이 매우 중요하다. 해석 기술의 영역 확대 및 수준 향상은 모듈화의 확대, 차량 개발 기간의 단축, 완성도 향상에 크게 기여하고 있다. 설계 초기 단계에 엔지니어링 역량을 집중하여 개발 후반부에 발생할 수 있는 설계 변경 기간과 비용을 줄일 수 있다. | ||

| + | 따라서 본 과제에서는 설계에 앞서 실험을 통해 해석 모델의 신뢰성을 검증하고 이를 적용하여 설계안의 방열 성능을 예측하였다. 이후 최적의 성능을 보이는 모델을 선택하여 제작하고, 최종적으로 검증 실험하여 원하는 방열 성능을 만족시킬 수 있었다. | ||

| + | 오디오나 AVN(Audio Video Navigation)과 같은 멀티미디어 제품과 차량 제어 장치, 안전장치의 각종 주요 전자제어기(ECU, Electrical Control Unit)는 각국의 법적인 규제와 자동차 메이커 내부의 규격을 만족해야 하고, 이를 위해서는 전장 해석 기술의 지원이 필수적이다. 본 과제에서는 해석 모델을 이용하여 방열 성능을 예측할 수 있었고, 이는 추후 각종 법적 규제에 맞는 방열 특성을 가지는 형상설계에 도움이 될 것이다. | ||

| + | 현재 차량 개발 프로세스는 시작차 없이 설계 검증을 수행하여 차량 개발 비용과 기간을 단축시키는 프로토리스(Protoless) 개발로 나아가고 있으며 이를 위해서는 신뢰도 높은 해석 기술로 사전 검증을 수행하여, 설계 단계에서 문제점을 찾고 개선안을 제시할 수 있는 능력을 갖추어야 한다. 따라서 본 과제의 신뢰도 높은 해석 기술을 통해 추후 설계안의 방열 성능 예측 및 검증에 도움이 될 것이다. | ||

| − | + | ====나. 향후 발전 방향==== | |

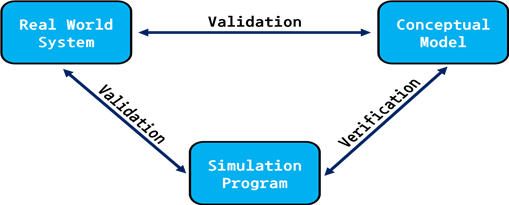

| − | + | ::'''1. V&V 프로세스''' | |

| + | 대부분의 설계 문제는 설계 변수의 변화에 따라 목적함수가 예측할 수 없는 거동을 보이는 블랙박스 문제이다. 그래서 설계 변수의 조합을 다양하게 바꾸어가며 최적의 설계안을 찾을 수 있는데, 수많은 조합에 대하여 실험을 직접 진행하면 시간적, 금전적 부담이 크기 때문에 Ansys, Star CCM+와 같은 해석 프로그램을 사용하여 설계를 진행한다. 하지만 해석 프로그램의 경우 결과에 대한 신뢰성을 의심하게 된다. 특히 물리적 거동이 복잡한 열, 유동 해석의 경우에는 더욱 그렇다. 이번 프로젝트에서 VNV 프로세스를 직접 수행하여 이러한 문제를 해결하였다. 이 과정에서 해석의 신뢰도를 확보하는 것이 설계에서 아주 중요한 문제임을 파악할 수 있었고, 해석의 결과가 타당한지를 판단하는 기준이 실험값(참값)과의 비교였지만, 그 타당성을 검증하는 과정에서 열역학, 유체역학 수업에서 학습한 기초적인 지식들이 기반이 되고 있음을 확인할 수 있었다. 또한, 전산 유체 해석을 할 때 해석 결과를 비판적으로, 정확하고 객관적인 근거를 기반으로 판단해야 하는 것을 경험할 수 있었다. | ||

| − | + | ::'''2. 설계 프로세스''' | |

| + | 방열판의 형상 설계를 진행할 때, 열전달 성능을 촉진시키는 형상을 자유롭게 선정하였는데, 업체와의 미팅을 통하여 선정한 형상 중 일부는 양산성을 고려할 수 없으며, 양산성을 확보하기 위해서는 알루미늄 판재 방식과 다이캐스팅 방식으로 생산할 수 있는 형상을 고려해야 한다는 피드백을 받았다. 따라서 업체를 통해 두 방식으로 생산할 때 형상적으로 고려해야 하는 것들을 알 수 있었고, 이 점들은 공정 방식과 공정의 제한점들을 알아야 파악할 수 있는 문제였다. 이러한 과정을 통해 실제 가공 과정을 배울 수 있었고, 결과적으로 양산성까지 고려할 수 있는 매우 실용적인 설계 과정을 경험할 수 있었다. | ||

| + | ::'''3. 산학 협력''' | ||

| + | 본 과제는 디젠社와 산학협력으로 진행되었는데, 해당 업체와 미팅을 진행하면서 커뮤니케이션 능력을 배양할 수 있었다. 또한, 실제 제품을 생산하는 업체와의 산학협력인 만큼, 설계 문제와 그 과정이 매우 실용적이었다. 업체에서는 제작 비용을 고려하여 알루미늄 판재 방식으로 생산 가능한 형상을 요청하였지만, 이 방식으로 만들 수 있는 형상들은 제한 조건이 심하여, 좀 더 형상적으로 유연성을 갖는 다이캐스팅 방법으로 만들 수 있는 형상도 추가적으로 고안하였다. 이러한 과정에서 회사의 경제적이고, 실용적인 측면과 설계의 목적인 방열 성능을 향상시키는 것의 절충안을 찾을 수 있었다. 이는 학교와 회사가 산학협력을 진행하여 얻을 수 있는 긍정적인 효과였다. | ||

| − | + | ==부록== | |

| − | + | ====참고문헌 및 참고사이트==== | |

| − | + | '''A-1 참고문헌 및 참고사이트''' | |

| − | + | :1. “현대차 전장용 방열기판, 국산 소재로 대체”, KIPOST, 2018년01월08일 수정, https://www.kipost.net/news/articleView.html?idxno=1148 | |

| − | + | :2. ㈜글로벌 주인테크놀러지 메탈PCB 사업부, (2009), MPCB 및 MCPCB의 정의 | |

| − | + | :3. 한국과학기술정보연구원 부산울산경남지원, 정현상, (02017), 방열소재 및 방열접착 기술 시장 동향 및 사업화 이슈 분석 | |

| − | + | :4. “차량 계기판이 통합 플랫폼으로... AVN 기능, 생체인식 기능 등 탑재 스마트한 진화”, 헤럴드경제, 2019년7월17일 수정, https://news.naver.com/main/read.nhnmode=LSD&mid=sec&sid1=101&oid=016&aid=0001558938 | |

| − | + | :5. ㈜디젠, (2013), ‘X100’ 방열판 검토 보고서 | |

| − | + | :6. ㈜디젠, (2013), ‘X100’ 방열판 열전달 해석 보고서 | |

| − | + | :7. ㈜디젠, (2013), ‘X100’ 방열판 온도상승 해석 보고서 | |

| − | + | :8. “차 안의 엔터테인먼트, 중국 AVN시스템시장”, KOTRA, 2015년03월06일 수정, http://news.kotra.or.kr/user/globalBbs/kotranews/782/globalBbsDataView.dosetIdx=243&dataIdx=140132 | |

| + | :9. Heat sink manufacutring technologies. Qpedia, 2010, 22. | ||

| + | ====관련특허==== | ||

| + | '''A-2 관련특허''' | ||

| + | :1. 돌출된 형상을 가진 방열판(Heat sink having protruding shape),2004759940000 | ||

| + | :2. 날개 형상의 방열부를 가지는 기판용 방열부재(Heat Dissipating Member for Substrate Having Wing-Shaped Heat Dissipating Part),1009601310000 | ||

| + | :3. 방열용 핫 플레이트(HOT PLATE FOR RADIATING HEAT),1012532400000 | ||

| + | :4. 전기,전자제품용 히트싱크(heat sink for electric and electronic products),2003751050000 | ||

| + | :5. 전기,전자제품용 히트싱크(heat sink for electric and electronic products),2003731560000 | ||

| + | :6. 방열판 및 방열판의 제조방법(Heatsink and method for manufacturing heatsink),1013097460000 | ||

| + | :7. 어댑터용 평판 히트싱크 제작장치 및 이를 이용한 제작방법(A MANUFACTURING APPARATUS FOR HEAT-SINK FOR ADAPTER AND MANUFACTURING METHOD OF THAT),1014782450000 | ||

| + | :8. Manufacture of heat conductive plate in plate type exchanger,56105043 | ||

| + | :9. 발열소자와 히트싱크의 결합체(ASSEMBLY OF HEAT GENERATING DEVICE AND HEAT SINK),2004637500000 | ||

| + | :10. 전기발열소자를 사용하는 프리히터의 히트싱크 어셈블리(HEAT SINK ASSEMBLY USE PTC FOR PRE-HEATER),1004627200000 | ||

| + | :11. 자동차용 AVN 세트의 방열 구조 및 이를 포함하는 자동차용 AVN 세트,1020190001251 | ||

| + | :12. 차량의 AVN 시스템 보호 장치 및 보호 방법,10-2017-0002348 | ||

2020년 12월 14일 (월) 06:46 기준 최신판

프로젝트 개요

기술개발 과제

국문 : AVN 모듈의 CAE 해석을 통한 실험 검증과 방열판 최적설계

영문 : Design of a heatsink for AVN module wth V&V process

과제 팀명

4조

지도교수

이세정 교수님

개발기간

2020년 9월 ~ 2020년 12월 (총 4개월)

구성원 소개

서울시립대학교 기계정보공학과 2016430005 김초은(팀장)

서울시립대학교 기계정보공학과 2015430023 신동주

서울시립대학교 기계정보공학과 2016430028 이우정

서울시립대학교 기계정보공학과 2017430009 김윤정

서울시립대학교 기계정보공학과 2017430042 강근혁

서론

개발 과제의 개요

개발 과제 요약

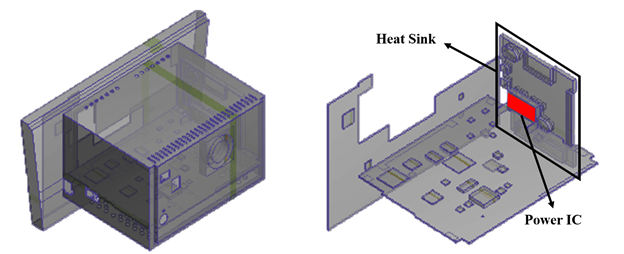

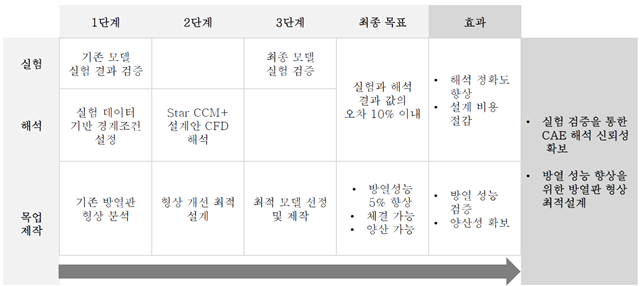

본 프로젝트는 디젠社의 개발 품목 중 하나인 AVN(Audio Video Navigation) 모듈을 실험, 재해석하여 주요 발열부인 Power IC의 방열판 최적 설계안을 도출하여 성능 및 가격 경쟁력을 제고하기 위한 산학협력 과제이다. 집약된 전자 회로에서 소자의 고장을 초래하는 가장 주된 원인은 높은 온도이므로, 고온의 작동 환경에서는 효율적인 방열 성능을 갖는 방열판이 요구된다. 이와 같은 요구 사항을 만족하는 방열판 형상 설계를 진행하기에 앞서, 실제 실험과 시뮬레이션을 25℃와 75℃의 외기 온도에서 수행하여 합리적인 시뮬레이션 경계조건을 상정한다. 이후 진행되는 형상 설계를 통한 제품들을 CFD로 미리 검증하고 최적의 성능을 보이는 모델을 선택하여 제작한다. 최종적으로 제작된 모델의 검증 실험을 통해 성능 지표를 확인하여 방열판의 개선 여부를 고찰하고자 한다.

개발 과제의 배경 및 효과

가. 개발 배경

- ◇ 자동차 전장의 소형화 및 집적화

- 과거에는 여러 개의 모듈로 자동차의 각 기능들을 제어하였지만, 최근 자동차 전장화가 가속되며 차량 내의 한 PCB에 여러 기능들이 집약되고 기판의 소형화가 이루어지고 있다. PCB의 집적화와 소형화로 인해 경제성은 크게 향상되었지만, 높은 소비전력에 의한 발열로 인해 부품이 오작동하거나 성능이 저하되어 안전사고로 이어질 수 있다. 한국과학기술원(KISTI)에 따르면 전자 소자가 고장 나는 이유 중 가장 큰 원인은 ‘온도’로 나타났으며, 발열로 인한 전장 부품의 고장을 미연에 방지하고자 CFD(Computational Fluid Dynamics) 해석 기반의 설계 중요성이 부각되고 있다.

- ◇ 산업체의 요구 : 열 해석팀 부재

- 통합 칵핏 모듈 개발과정에서 한 PCB에 여러 기능이 집약되어 발열이 심해지고, 방열판의 위치가 변경되고 소형화되어 열해석의 필요성이 대두되었다. 기구설계, 공차설계 등은 직접 담당 부서가 진행하고 있지만, 열해석 및 설계 관련 인력은 존재하지 않아서 열 해석은 주로 외주 업체를 통해 진행하고 있다. 그러나 주변 환경을 고려하지 않은 Boundary condition 설정으로 인해 시뮬레이션의 정확도가 떨어지고, 온도 실험 장비가 부족하여 방열판의 온도가 아닌 오디오앰프 IC온도만을 측정하여 작동기준 부합 여부만 판단하고 있다. 따라서 시뮬레이션의 신뢰도 향상 및 실험을 통한 실증이 필요할 것이다.

나. 기대 효과

- ◇ CFD 해석을 통한 시간과 비용 절감

- 제품 연구 및 개발 시 CAE 해석을 통해 실제 사용 조건에서의 응답 경향성을 미리 파악할 수 있으며, 적절한 경계조건들이 적용된다면 높은 신뢰도를 갖는 결과를 통해 설계에 이용할 수 있다. 또한, 한정된 개발 일정 내에 검증 실험을 위한 추가적인 비용을 소모하지 않고 적은 인력으로 해석을 수행할 수 있으므로 경제적이다.

- ◇ 방열판 형상 최적화로 열전달 촉진

- 디젠’사의‘Y400’내비게이션 모듈 내 방열판 최적화를 통해 전장 부품의 발열 문제에 대응할 수 있고, 회로 내부 소자의 손상을 미연에 방지할 수 있다. 또한, 방열판에 최적설계 기법을 도입하여 열교환 효율 증대로 다양한 환경에서도 기기 고장 없이 작동할 수 있다.

개발 과제의 목표와 내용

가. 개발 목표

- ◇ 외부 환경을 고려한 경계조건 설정으로 해석 신뢰도를 향상

- ◇ CAE 결과로 방열판 최적 설계를 하여 경제적 효과를 도모하고 방열 성능을 향상

나. 개발 내용

- ◇ 열유동 시뮬레이션

- 설계에 소요되는 시간과 비용을 절약하기 위해 시뮬레이션을 진행한다. 해석 프로그램으로는 Star CCM+를 사용하며, 내비게이션 모듈에서의 열 발생 현상을 모사하는 경계조건을 적용하여 열해석을 진행한다. 또한, 성능 향상을 판단할 수 있는 지표로 방열판의 온도 분포를 선정하고 최적화를 통하여 가장 성능이 좋은 방열판을 설계한다. 시뮬레이션의 신뢰도 향상을 위해 검증 실험과‘디젠’사에서 제공한 방열판의 시뮬레이션 자료를 참고한다.

- ◇ 방열판 형상 설계

- 방열판의 성능은 홈의 모양이나, 개수 또는 Heatsink hole의 위치 등 여러 가지 설계 변수에 영향을 받는다. 따라서 본 과제에서는 이와 관련된 문헌과 현재‘디젠’사에서 양산하고 있는 모델을 참고하여 효과적인 형상을 구상하고, 방열 성능에 영향을 미치는 설계 변수를 선정하여 최적화된 방열기판을 설계한다.

- ◇ 실험을 통한 검증

- 형상설계와 시뮬레이션을 통해 선정된 최종적인 방열판 모델을 제작하여 성능 검증을 위한 실험을 진행한다. 방열기판은 산학협력사인 ‘디젠’의 외주 업체를 통하여 제작할 예정이며, 제작한 방열판으로 실증 실험을 진행하여 열 전달률, 원가 절감률 등을 종합적으로 평가하여 성능 지표의 개선량을 파악한다. 실험은 AVN과 내비게이션 모듈에 방열판을 부착하고, 실제 작동 환경과 동일한 상태에서 방열판의 온도 분포를 확인하며 진행한다. 이를 위해 필요한 실험 장비들은 ‘디젠’사와 교내 연구실의 지원을 통하여 확보하였다.

관련 기술의 현황

State-of-the-art

- 가. 방열 기술 동향

- 최근 자동차, 전기 · 전자 분야 등에서 사용되고 있는 기기들은 경량화, 박형화, 소형화, 다기능화가 추구되고 있다. 전자 소자들의 고집적화가 이루어질수록 더욱 많은 열이 발생하게 되며, 방출열은 소자의 기능을 저하시킬 뿐만 아니라 주변 소자의 오작동, 기판 열화 등의 원인이 되므로 방열에 대한 많은 관심과 연구가 이루어지고 있다.

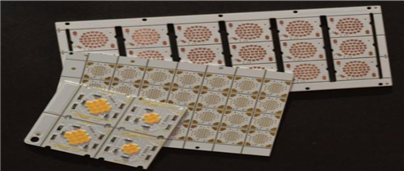

- 나. 메탈 PCB

- 인쇄회로기판(PCB)의 소재는 열전도율이 높을수록 방열 성능이 좋다. PCB의 열전도율을 결정짓는 핵심 소재는 금속동박적층판(MCCL)으로 이는 열 전도성 절연체와 알루미늄, 동박층이 적층된 박막 소재이다. 따라서 MCCL을 개발하여 PCB의 열전도율을 높이는 기술이 있다. 실제로 현대자동차는 열전도율이 2.2W/mK였던 PCB를 열전도율이 2.5W/mK인 메탈PCB를 국산화하여 교체하였다. 메탈PCB는 절연층은 전기가 흐르지 않으며 열전도 성질을 가지고 있는 방열 T-PLUG라는 소재로 제작하여 열전도가 빠르고 방열이 용이한 특성이 있다.

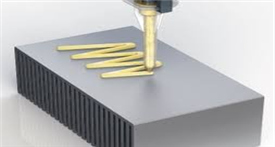

- 다. 차량 전장용 방열 접착제 개발

- 방열 접착제는 방열판과 같은 부품을 접착시키고 열 방출 기능을 동시에 수행할 수 있는 부품이다. 자동차의 경우 대량생산방식에 적응할 수 있는 방열 그리스를 사용하는 경우가 많다. 방열 그리스는 폴리머와 열전도성 충전제의 단순 혼합물이므로 사용 방법에 따라서는 냉열 충격 등에 의해 그리스가 서서히 펌프 아웃되어 방열 특성이 급히 나빠지는 단점이 있다. 이러한 단점을 보완하여 개발된 제품은 초기와 비교하여 형상이 전혀 변하지 않으며 도포 후 가열공정도 필요 없고, 매우 안정적으로 성능을 발휘할 수 있다. 또한, 재질의 유연성으로 응력에 의한 전자기기의 손상도 없는 이점이 있다.

기술 로드맵

특허조사

- 가. 방열판 형상

- 나. 방열판 제조 방법

- 다. 발열 소자와 히트싱크 어셈블리

- 라. 차량 AVN 시스템

특허전략

본 과제의 목적은 방열판의 형상 설계를 통해 차량 AVN 시스템의 방열 성능을 향상시키는 것이다. 이와 관련된 특허 조사 결과, 방열판에 대한 특허들의 목적은 크게 방열 성능 향상, 시스템에서의 공간 효율 증대, 제작 비용 절감 등이 있으며, 이러한 목적을 달성하기 위하여 각 특허에서는 방열판의 형상, 방열판의 제작 방법, 발열 소자와 방열판의 체결 방법들을 새롭게 제시하고 있다. 방열 성능을 형상 설계를 통하여 높이는 것이 목적이기 때문에 방열판의 형상 기반의 특허 출원을 목표로 한다. 방열판 형상에 관한 특허 조사 결과, 단순한 핀 모양 등 상식적인 형상들은 이미 등록되어 있으므로 독창적인 형상을 가지며 방열 성능도 증대되도록 차별화된 방열판을 설계한다.

관련 시장에 대한 분석

제작 기술 및 모델별 비교

대부분의 방열판은 시스템에 따라 맞춤 형식으로 제작되며, 형상 및 제조 시 사용되는 공법에 따라 가격이 상이하다. 따라서, 다음과 같이 제작방식, 재료에 따라 최적의 방열판을 설계하고자 한다.

- 가. 방열판 제작 방식 비교

- 나. 방열판 형상별 비교

- 다. 방열판 재료별 비교

마케팅 전략

- 가. SWOT 분석

- 나. SWOT 전략

개발과제의 기대효과

기술적 기대효과

- 가. 방열 효과 증대

- 업체에서 제공한 기존 실험 자료에 따르면, 방열 실험 시 AVN 모듈이 동일한 최대 부하 상태에서 각기 다른 외기 온도에 노출될 때마다 일관적이지 않은 응답을 보이는 것을 확인할 수 있다. 또한, 열전달 효과 중 ‘전도’만을 고려한 해석이므로 실제 제품의 사용 환경과는 많은 차이가 있으며, 방열판에 체결되는 Bracket과의 상호작용을 고려한 해석과 설계를 바탕으로 증대된 방열 효과를 기대할 수 있다.

- 나. 최적설계 기법을 통한 설계 유연성 확보

- 설계 문제의 구체적인 정식화와 설계 변수 Sampling을 통해 유의 인자를 추출할 수 있으며, 이 유의 인자들의 상관관계를 분석해 원하는 설계안으로의 도출이 가능하다. 설계 프로세스를 구축하고 최적화하고자 하는 목적함수인 출력을 함께 지정하면 설계 자동화가 가능하므로 다양한 설계안들을 비교할 수 있다. 이러한 최적설계의 특성에 따라 주어진 설계 문제의 구속조건에서도 산업체 혹은 설계자가 지향하는 방향으로의 유연한 설계 변경 및 대처가 가능할 것으로 예상된다.

경제적 및 사회적 파급효과

- 가. 경제적 효과

- ◇ 소자 결함 방지로 안전사고 예방

- 한국과학기술정보연구원(KISTI)에 따르면 전자 소자가 고장이 나는 이유 중 가장 큰 원인은 ‘온도’로 나타났으며, 높은 온도로 인해 주행 중 소자 혹은 장치의 오작동으로 갑작스러운 사고가 발생할 수 있다. 이를 미연에 방지하기 위해서는 넓은 작동 환경 범위에서 결함이 발생하지 않는 방열 시스템을 구축해야 하므로, 검증 실험과 전산 해석을 통한 경제적인 설계 기법의 도입으로 안전한 설계가 가능하다.

- ◇ 소자 결함 방지로 안전사고 예방

- 나. 사회적 효과

- ◇ 산학 협력 과제 수행을 통한 연구 기회의 증대

- 본 과제는 디젠社와 협력하여 기존 제품의 방열 시스템 효율 증대를 도모하기 위한 과정으로, 업체에서 수행할 수 없는 전산 해석과 설계 자동화 과정을 프로젝트로 수행함으로써 학교에서 습득한 전공 지식을 현업에서 적용해 볼 수 있는 좋은 기회를 제공할 뿐만 아니라, 의미 있는 개선안이 도출된다면 산학 간 상생을 통한 선순환을 이어 나갈 수 있다.

구성원 및 추진체계

설계

설계사양

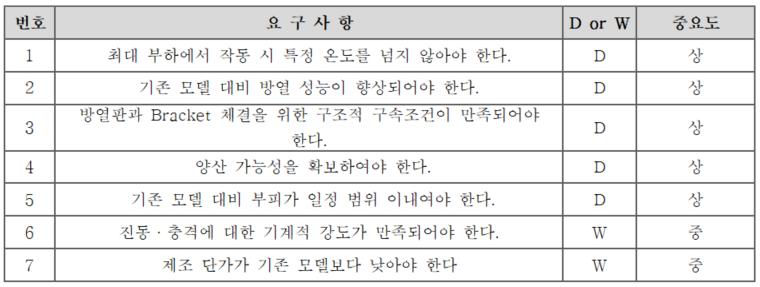

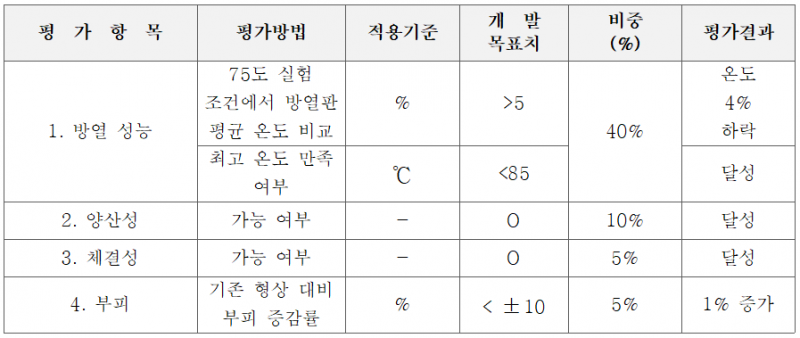

- 가. 제품 요구사항

- 나. 목적계통도

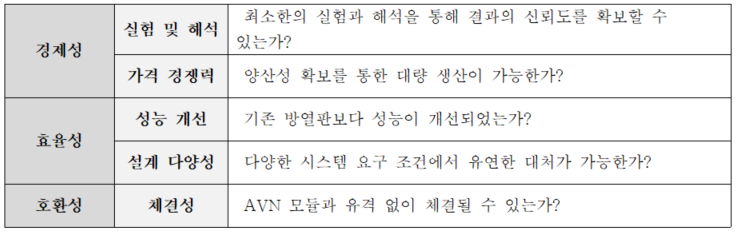

- 다. 평가 기준 및 평가 내용

- ◇ 평가 기준

- ◇ 평가 내용

개념설계안

형상별 설계안

- 가. 전도, 대류 복합 열전달을 고려한 형상

기존 방열판은 전도에 의한 열전달이 지배적이다. 여기에 핀 역할을 하는 구조와 구멍을 추가하여 전도와 대류에 의한 열전달을 촉진한다. 구멍을 통해 유체가 통과하여 대류 열전달, 핀 역할을 하는 구조물을 통해 전도 열전달 효과를 기대할 수 있다.

- 나. 홈을 형성하여 부피 절감, 표면적 증대

방열 홈을 추가하는 방식은 이미 ‘디젠’社에서도 방열판의 성능을 높이기 위해 고안했던 것이다. 외기와 접촉하는 면에 직선형의 홈을 추가해 방열 면적을 높일 수 있다. 설계 시에는 홈의 개수와 간격, 깊이의 변화를 주어 성능을 조절할 수 있다.

- 다. 핀을 설치하여 열용량, 표면적 증대

내부 돌출 방식으로 Fin이 설계되었을 때 전체 방열 면적의 향상과 열 용량의 증가로 방열 효과를 향상시킬 수 있다.

- 라. 열원 중심부 부피 증가, 주변부 부피 감소시켜 전도, 대류효과 증대

전도열전달이 많이 일어나는 열원 주변부에 부피를 증가시키고, 반대로 주변부에는 홈을 생성하여 부피를 감소시키면서 대류 열전달을 유도한다.

제작 방식별 설계안

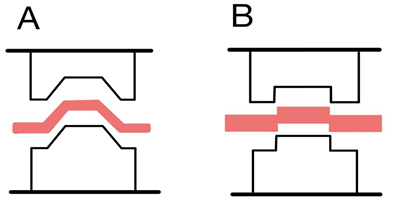

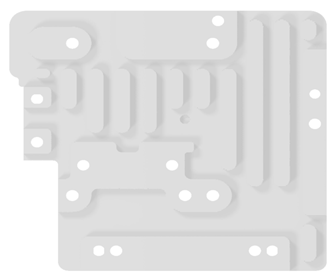

- 가. 알루미늄 판재 방식

알루미늄 판재를 가공하는 프레스성형에는 크게 스탬핑(Stamping), 딥 드로잉(Deep Drawing), 신장성형(Stretch Forming) 등이 있다. 이 중에서 스탬핑은 위의 Fig. 2와 같이 암/수 금형으로 판재를 눌러 금형 내부로 판재를 유입시키는 드로잉(Drawing) 성형법이다.

이런 스탬핑 방식은 크게 2가지 종류로 나눌 수 있다. 각 방법을 간단히 표현하면 위 그림과 같다. A방식은 금형에 경사를 적용해 성형하는 방식으로 포밍(Forming)이라고 한다. 포밍은 금형이 원만한 각도를 가지고 있어 성형부위의 높이를 판재 두께의 5배가 되도록 할 수 있다. 반면 B방식은 금형에 경사를 적용하지 않고 판재의 특정 부위를 밀어내 성형하는 방식으로 슬리팅(Slitting)이라고 한다. 슬리팅 방식은 구조적 안정성의 문제로 성형부위의 높이를 판재 두께의 1/2 이상으로 가공할 수 없다. 하지만 포밍처럼 경사를 적용하지 않기 때문에 성형 시 더 적은 면적을 필요로 한다. 때문에 판재가 한정된 면적을 가지고 있을 때, 슬리팅 방식이 포밍보다 더 큰 설계 자유도를 보장한다. 이런 가공 방식의 장단점은 설계 과정에서 고려하기로 한다.

제작 방식의 장단점과 요구 사항을 모두 고려하여, 내부에 방열 홈을 가공이 가능한 정도로 배치시켰다. 설계 과정에서 조절되는 변수는 방열 홈의 개수와 깊이가 고려되었다.

- 나. 다이캐스팅(Die Casting) 방식

Casting(주조)이란 금속을 녹여 형틀에 붓고 굳히는 제작 방식을 말하며, Casting 공법 중에서도 다이(Die)라 부르는 금속 재질의 틀에 용융 금속을 높은 압력으로 주입시키는 Die-Casting 공법을 통해 Bridge 형상을 제작하고자 한다. 스탬핑을 통한 제작 방식보다 높은 설계 자유도가 보장되며, 양산을 위해 적합한 기법일 뿐만 아니라 용융점이 낮은 알루미늄이 사용되므로 다이(Die)의 내열강도를 넘지 않는다는 장점이 있다.

다이캐스팅이 스탬핑 방식보다 더 높은 설계 자유도를 보장하지만, 이 방식에서도 안정적인 제작을 위해 고려해야 할 형상적 제약사항이 다양하다. 우선적으로 고려해야 할 사안은 아래의 표와 같다. 이를 요약하면 용융금속이 흘러 들어갈 수 있는 길을 확보해야 하고, 두께가 너무 두껍지 않아야 한다는 것이다. Bridge 형상은 최대 두께가 4mm이고 다이캐스팅으로 제작하는 다른 여러 금형과 비교해 비교적 간단한 형상을 가지고 있다.

알루미늄 판재 방식과 마찬가지로, 원활한 방열과 다이캐스팅 방식을 사용할 때의 양산성 확보를 위해 드래프트 각과 내부 두께의 Fillet을 지정하여 설계하였다.

실험 및 시뮬레이션

가. 실험을 통한 시뮬레이션 검증

- 1. 실험 목적

- - 외주업체에서 진행한 실험 결과의 신뢰성 검증

- - 열 해석 시뮬레이션의 신뢰성 검증

- - 작동 시 기존 방열판의 온도분포 파악

- 2. 실험 도구

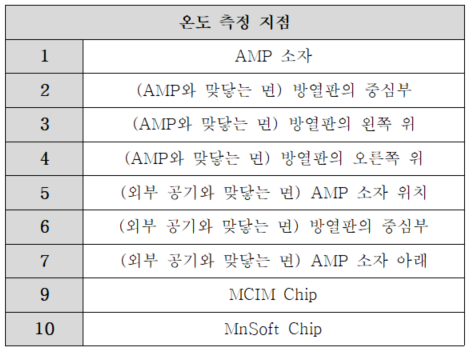

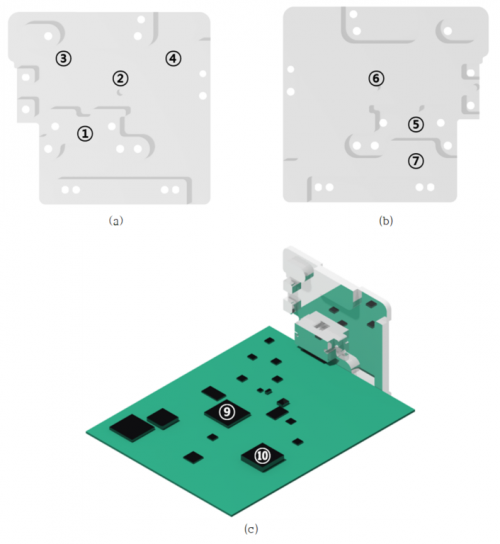

- 3. 실험 방법

- 실험 1 : 상온(25℃) 작동조건에서 방열판의 온도분포 파악

- ① 항온 항습기를 이용하여 AVN 모듈 주변 온도를 25℃로 유지시킨다.

- ② 아래 표의 온도측정 지점에 온도 계측기의 열전대를 부착시키고, 열전대가 잘 부착되었는지 확인한다.

- ③ AVN 모듈의 전원을 키고, 네비게이션(GPS)과 USB Video를 실행시킨다. 이 때, Video의 음량은 최대로 한다.

- ④ 온도 계측기를 이용하여 시간에 따른 온도 데이터를 수집한다.

- ⑤ 온도가 정상상태에 도달할 때까지 실험을 진행한다.

- 실험 1 : 상온(25℃) 작동조건에서 방열판의 온도분포 파악

- 실험 2 : 고온(75℃) 작동조건에서 방열판의 온도분포 파악

- ① 항온 항습기를 이용하여 AVN 모듈 주변 온도를 75℃로 유지시킨다.

- ② 이하 CASE1과 동일하게 진행한다.

- 실험 2 : 고온(75℃) 작동조건에서 방열판의 온도분포 파악

- 4. 시뮬레이션

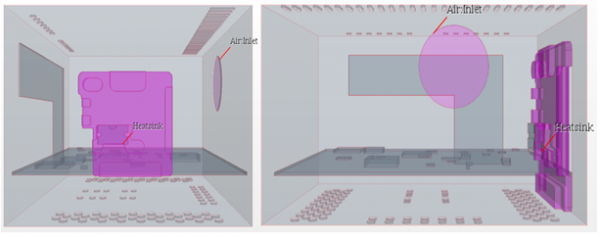

- ◇ 해석 모델 형상

위 그림은 해석하고자 하는 Silverbox의 세부 형상을 주요 소자와 방열판, PCB 기판 등으로 간소화하여 제작한 3D 모델이다. PCB 기판의 주요 발열 소자를 제외하고는 구현하지 않았고, Silverbox 전면의 LCD 패널을 구성하는 소자는 하나의 파트로 근사하여 발열량을 설정하였다. 유동 공간은 전체 Silverbox와 동일한 형상으로 Fan에 의해 유입되는 면을 Flow Inlet으로, 커버에 존재하는 작은 구멍들을 Flow Outlet으로 설정하였다. Heatsink는 알루미늄으로, 기판은 FR-4로, 나머지 소자들은 실리콘으로 물질을 적용하여 시뮬레이션을 진행하였다.

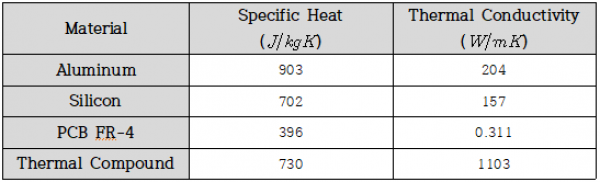

- ◇ 물성치

해석을 위해 사용되는 Solid의 물성치를 Table 8에서 나타내고 있다. 알루미늄과 실리콘을 제외한 FR-4와 Thermal Compound의 비열과 열 전도도는 업체에서 제공된 Data Sheet를 참고하였다.

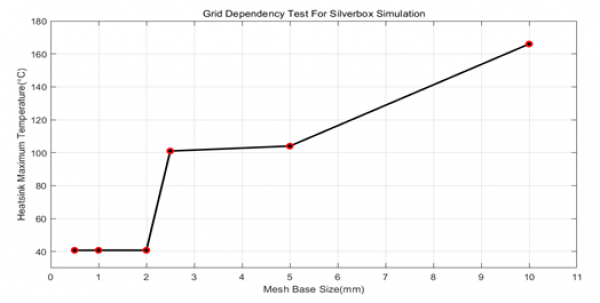

- ◇ Mesh 조건

Prism Layer, Surface Remesher, Thin Mesher를 적용하여 Mesh를 구성하였다. 내부 소자에서 발생하는 열량과 유동과의 접촉면에서의 열교환을 더욱 세밀하게 묘사하기 위해 Prism Layer와 Thin Mesher를 적용하였고, Mesh 크기 설정에 의한 효과를 최대한 배제하도록 Grid Dependency Test를 진행하여 Base Size를 결정하였다.

2mm 부근부터 방열판의 온도가 적절하게 수렴하기 시작하고, 0.5mm의 크기에서는 시뮬레이션의 결과가 크게 달라지지 않는다는 것을 확인할 수 있었다. 이를 통해 열전달 효과를 더욱 세부적으로 모사하고 시뮬레이션에 소요되는 시간을 단축하기 위해 1mm의 Base Size를 선택하여 시뮬레이션을 진행하였다.

- ◇ 해석 조건

Three Dimensional, Steady, Gas, Segregated, Constant Density, Turbulent, K-Epsilon Turbulence, Segregated Fluid Temperature

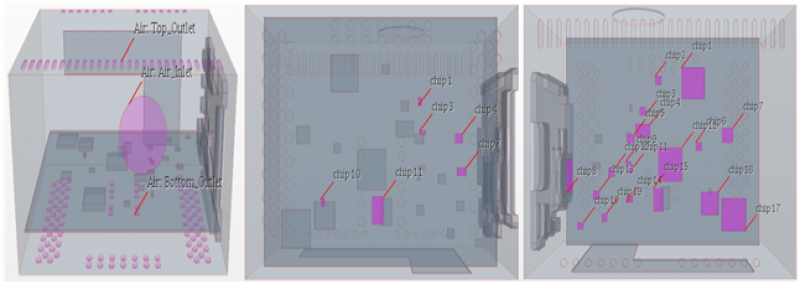

- ◇ 경계 조건

유동의 경계조건은 Fan에 의해 1.41m/s로 유입되는 Inlet 부분과 나머지 구멍을 통해 외기로 배출되는 Pressure Outlet으로 지정하였다. PCB 기판 상, 하부로 모두 부착되어 있는 소자들은 기판을 기준으로 상부 소자와 하부 소자로 구분하였고, 업체에서 제공한 Data Sheet을 통해 각 소자별 발열량을 사용하였다.

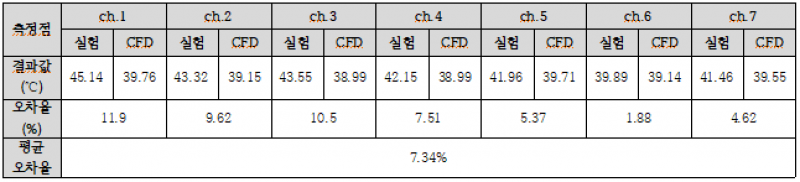

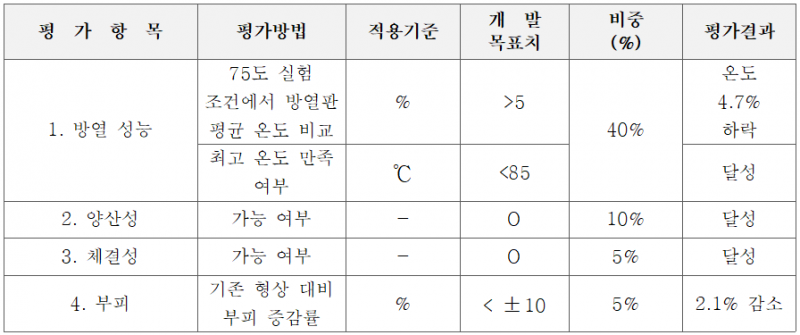

- 5. 실험과 시뮬레이션 결과 비교

실험의 결과를 참값으로 가정한다면, 시뮬레이션과 발생하는 오차는 물성치, 경계조건, CFD의 수치해석에 의한 오차에 기인한다. 정상상태에서 유동과 열전달 특성이 결정되므로, 발열량에 의한 방열판의 온도를 주된 차이로 해석하고자 한다. Silverbox를 구성하는 철제 프레임은 실제 실험에서도 외기와 동일한 온도 연속 조건을 만족하여 결과에 영향을 미치는 인자가 아니므로, 경계조건에서 발생한 오차는 큰 영향이 없다고 판단할 수 있다. 또한, 충분한 계산을 통해 시뮬레이션의 연속성 Residual을 수렴시켜 결과를 비교하였으므로, 계산의 신뢰성 또한 확보하였다. 이러한 고찰을 통해 난류 모델링과 AVN 모듈을 구성하는 내기, 외기의 Film Coefficient에서 온도와 유동에 의한 차이가 결과에 영향을 미친 것으로 예상된다.

나. 설계안 시뮬레이션 결과

- 1. 알루미늄 판재 슬리팅 공정을 고려한 설계안

양산성을 고려하여 선정한 슬리팅 공정과 체결 조건을 고려하여 방열판에 핀을 부착한 설계안을 도출하였다. 방열판에서 핀을 설치할 수 있는 공간을 구속조건으로 정하였고, 방열 성능에 영향을 미치는 설계 변수를 개념설계안에서 설정하였다. 총 9번의 시뮬레이션 해석을 진행하여 방열판의 최대온도와 평균온도를 비교하였다.

비교한 결과 9번 실험점이 평균온도와 최대온도가 가장 낮다. 핀의 개수가 가장 많고, 높이가 가장 높으므로 표면적이 증대되어 열전달이 촉진되어 나타난 결과이다. 시뮬레이션을 바탕으로 선정한 최종 모델은 다음과 같다.

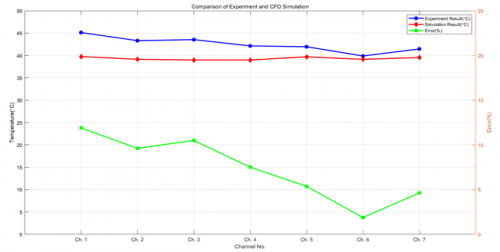

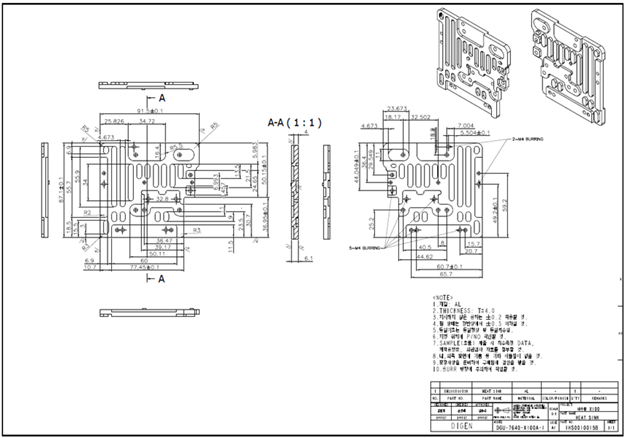

- 2. 다이캐스팅 공정을 고려한 설계안

다이캐스팅 공정은 판재 슬리팅 공정보다 높은 설계 자유도와 강도를 보장하기 때문에 다이캐스팅 공정을 이용하여 방열판 최적 설계를 진행하였다. 핀 사이 간격, 핀 세로 필렛 길이, 가로 필렛 길이, 핀 두께, 다이캐스팅 공정 시 필요한 유격을 설계 변수로 지정하였으며, OLHD 기법을 이용하여 실험점을 배치하여 열 유동 해석을 진행하였다.

PIAnO 툴을 이용하여 시뮬레이션 결과값에 대한 각 설계 변수 민감도를 분석한 결과는 위와 같다. Interval(핀 사이 간격)이 가장 결과에 큰 영향을 끼치는 것으로 나타났으며, Thickness(두께), Fillet2(가로 필렛 길이)가 다음으로 유의미한 영향을 끼친다. Fillet1(세로 필렛 길이), Gap(유격)은 영향을 끼치지 않는 것으로 나타났다.

방열성능이 가장 좋게 나온 Best Point는 Interval = 4mm, Fillet1 = 2.7mm, Fillet2 = 5.2mm, Thickness = 2.4mm, Gap = 1mm일 때로 나타났으며, 이때의 최대 온도는 79.13℃로 나타났다. OLHD 기법으로 배치된 실험점으로 메타모델을 형성하여 구한 Best Solution은 Interval = 3.89mm, Fillet1 = 2.66mm, Fillet2 = 5.14mm, Thickness = 2.56mm, Gap = 1.12mm일 때로 나타났다.

조립도

조립도

- 위 그림은 Y400모델의 내부를 간소화한 모습이다. 그리고 우측의 사진이 방열판과 Amp의 결합부를 확대한 것이다. 이를 통해 방열판의 결합에 필요한 부품들과 각 결합방식을 알 수 있다. 위의 그림14에서 1번 부품은 여러 칩들이 올라가는 PCB이고 2번 부품은 앰프를 고정하는 앰프 브래킷이다. 4번 부품은 방열판이고 4번과 2번 부품의 사이에 있는 3번 부품이 앰프이다.

- 위 조립도에서 앰프 브래킷과 앰프는 PCB의 전용 접합부를 통해 끼워맞춤으로 결합되어 있다. 앰프 브라켓은 앰프와 방열판의 접합을 위한 부품으로 앰프를 관통하는 나사를 통해 결합되어 있다. 또한, 위 조립도에서는 확인할 수 없지만 앰프의 방열량을 방열판에 최대한으로 전달하기 위해서 방열 그리스로 접착되어 있다.

조립순서

- 앞서 제시한 조립도는 내부 개략도의 분해도와 같이 결합된다. 또한 위 그림에서는 방열판과 본체가 7개의 M4 미터보통나사로 결합된 것을 볼 수 있다. 다시, 분해도에서 길이가 다른 미터나사 2개는 앰프 브라켓과 방열판을 고정하기 위해 사용되고 나머지는 본체와 방열판의 고정에 사용된다는 것을 알 수 있다.

- 조립 순서는 다음과 같다.

- 1. PCB에 있는 앰프의 전용 결합부를 사용해 앰프(1)를 PCB에 우선적으로 고정한다.

- 2. PCB에 있는 앰프 브래킷의 전용 결합부를 사용해 앰프 브라켓(2)을 우선적으로 PCB에 고정한다.

- 3. 본체의 옆면의 형상에 맞춰 방열판(3)을 적절히 위치시킨다.

- 4. 길이가 비교적 짧은 5개의 M4나사를 이용해 방열판과 몸체를 고정시킨다.

- 5. 길이가 비교적 긴 2개의 M4나사를 이용해 앰프 브라켓 – 앰프 - 방열판을 고정시킨다.

부품도

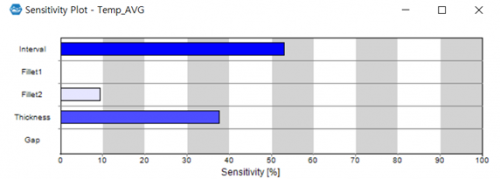

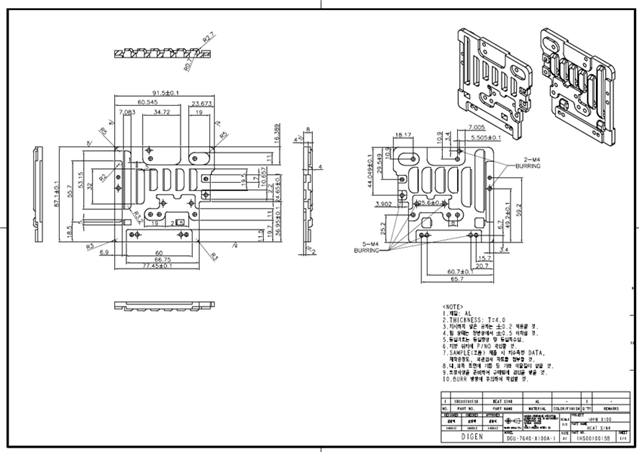

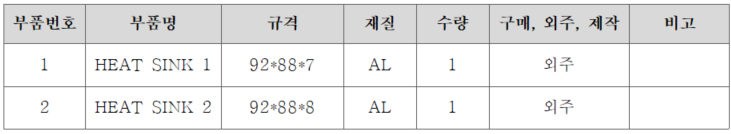

알루미늄 판재 가공 모델

- 알루미늄 판재 가공 방식으로 제작한 방열판의 도면은 아래와 같다. 동력장치에 들어가는 부품이 아니므로 특별한 기하 공차는 존재하지 않고, 단면의 표면 거칠기도 w를 주었다. 다만 단면이 아닌 앞, 뒷면은 다른 부품들과 접촉하므로 x를 주었다. 그리고 silver box 결합부에 영향을 줄만한 부위에 0.1mm의 공차를 주었고 나머지 공차를 표시하지 않은 부분에 대해서는 0.2mm의 공차를 가질 수 있도록 주서를 달아주었다. 또한 형상의 복잡도를 고려해 단면부도 기재하였다.

다이캐스팅 모델

- 다이캐스팅 방식은 주조로 제작하기 때문에 대부분 표면의 거칠기를 w로 주었다. 이 방열판은 결합부가 존재하지만 접촉이 중요하지 않으므로 후가공에 들어가는 비용을 고려하면 w를 주는 것이 정당하다. 또한 Bridge 형성 부분의 fillet이 잘 보이도옥 단면부도 기재하였다. 그 외 체결에 대한 공차는 있는 알루미늄 판재 방식과 같다.

자재소요서

결과 및 평가

완료작품 소개

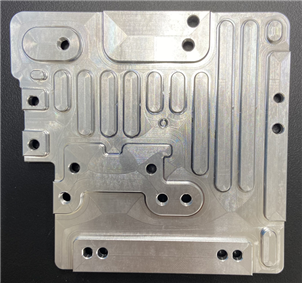

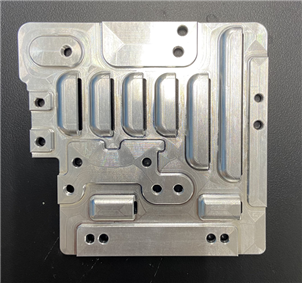

프로토타입 사진

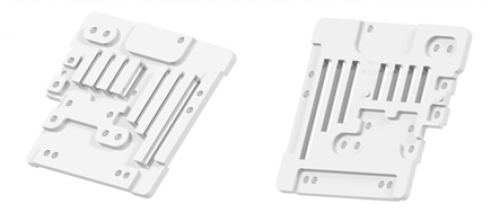

- 가. 알루미늄 판재 제작 방식을 위한 최종 모델

- 나. 다이캐스팅 제작 방식을 위한 최종 모델

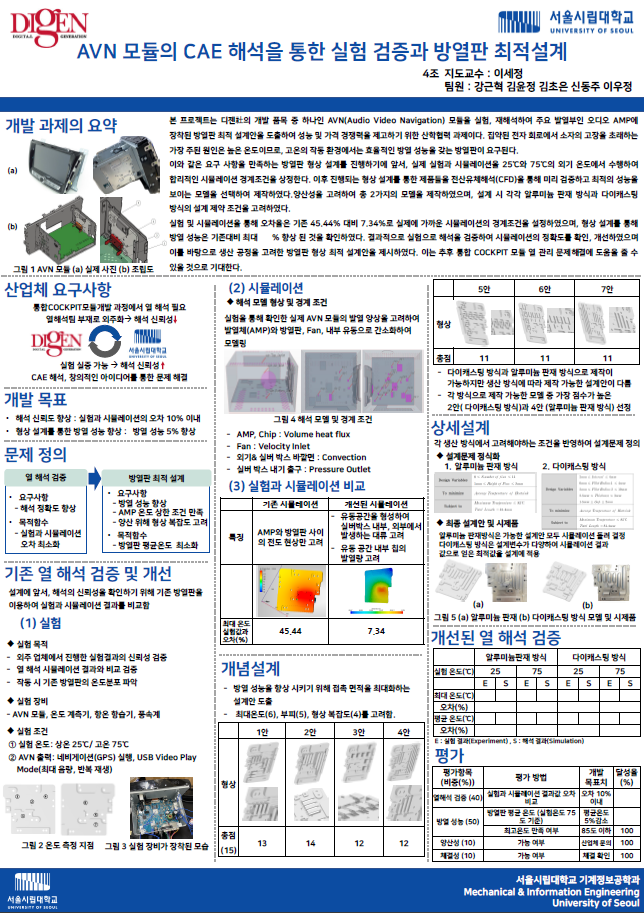

포스터

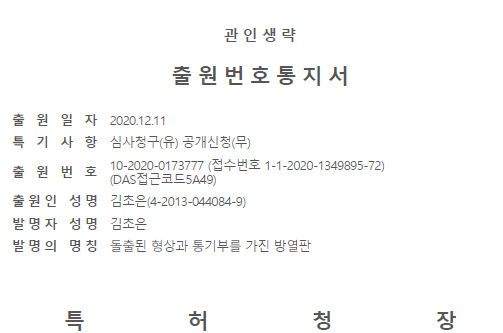

특허출원번호 통지서

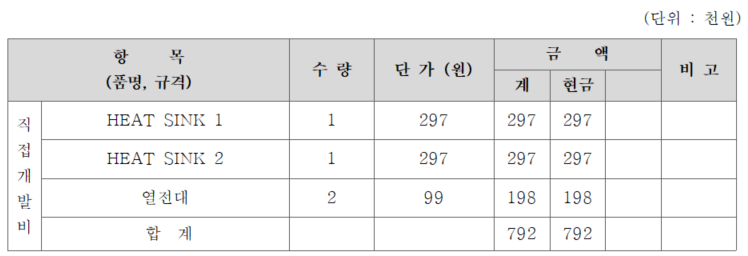

개발사업비 내역서

완료 작품의 평가

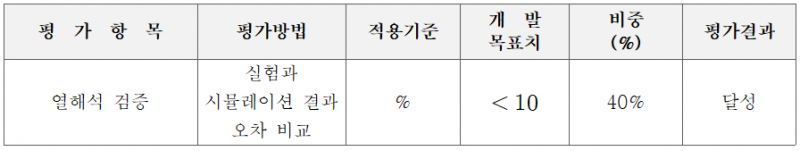

가. V&V 평가

나. 알루미늄 판재 방식

다. 다이캐스팅 방식

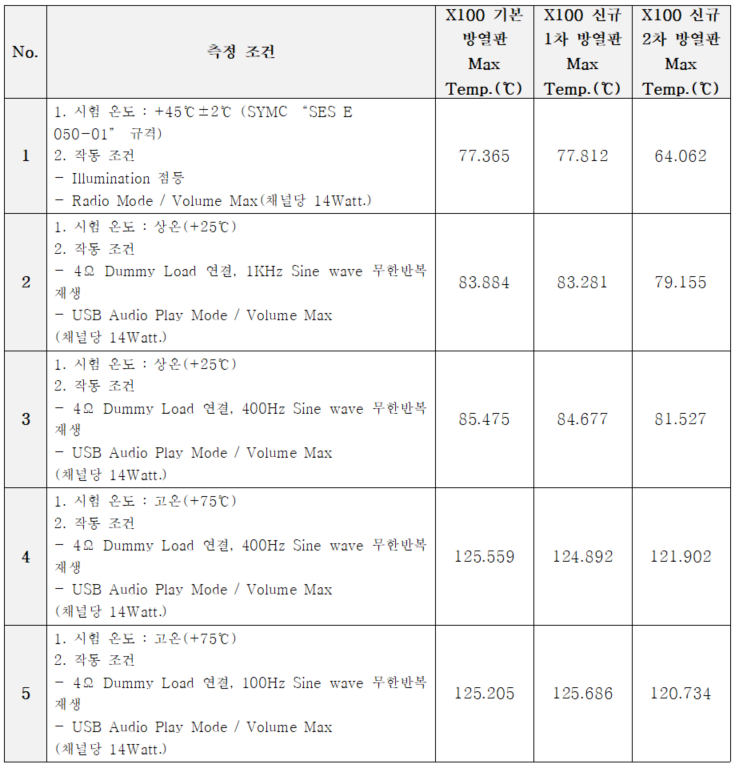

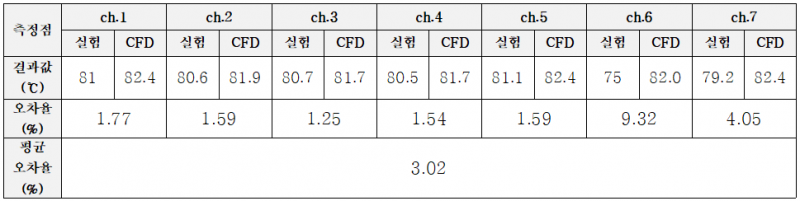

라. 최종 결과물에 대한 정량적 평가 및 고찰

알루미늄 판재 방식 실험과 해석 결과 검증

다이캐스팅 방식 실험과 해석 결과 검증

결과 및 고찰

본 과제에서는 기존 방열판 초기 실험을 통해 시뮬레이션을 검증하여 해석에 대한 신뢰도를 확보하였고, 이를 바탕으로 제조 방식을 고려한 방열판의 최적 형상을 설계하였다. 이후 알루미늄 판재 방식, 다이캐스팅 방식을 고려하여 제작한 방열판으로 최종 방열 성능 검증 실험을 진행하고 이를 해석 결과와 비교하였다. 이는 다른 모델로 해석과 실험 결과를 비교하여 해석 결과를 검증하고 실험을 통하여 방열 성능 개선을 최종적으로 확인하여 프로젝트의 목적을 달성하기 위한 것이다. 앞서 제시한 표를 통하여 알루미늄 판재 방식, 다이캐스팅 방식의 각각 25도, 75도에 대한 해석과 실험의 오차가 개발 목표치인 10% 이하인 것을 확인할 수 있다. 따라서 시뮬레이션의 신뢰도를 검증하고 이를 설계에 활용할 수 있었다. 하지만, 초기 모델의 오차 2.7%~3.5%에 비해 최종 모델에서 더 큰 오차를 보였으며 그 이유는 다음과 같이 추측할 수 있다.

첫째, 메쉬로 인한 수치 해석적 오차이다. 기존형상과 비교했을 때 알루미늄 판재 방식과 다이캐스팅 방식의 방열판은 필렛을 포함한 곡면을 가지고 있다. 전산 해석 프로그램에서 메쉬를 생성할 때, 필렛이 포함되면 곡면에 메쉬를 조밀하게 채워 넣으면서 메쉬 모양이 균일하지 못하게 되고 개수도 많아진다. 이러한 점이 해석 정확도에 영향을 미쳤을 것이다. 둘째, 실험 조건이 변하였기 때문이다. 초기 실험에서 팬의 속도를 풍속계를 이용하여 측정하였다. 25도 조건에서 1.41 m/s, 75도 조건에서 3.5 m/s로 측정되었으며 시뮬레이션을 적용할 때 온도에 따라 팬의 속도를 경계조건으로 설정해주었다. 하지만 초기 실험 이후에 계속해서 실험한 결과 기기의 결함으로 항상 일정한 풍속이 가해지지는 않는 것을 확인하였다. 또한, AVN 모듈을 고온(75도)에서 여러 번 실험하여 기계에 결함이 생겼으며, 이로 인해 작동 음량이 일정 수준 이상으로 올라가지 않는 상황이 발생하였다. 따라서 이러한 실험 상황들을 모두 시뮬레이션에 반영하지 못하여 오차가 발생했을 것이다.

위 그림의 왼쪽 그래프는 기존형상과 최종 형상인 알루미늄 판재, 다이캐스팅 방식 방열판의 평균온도와 최고 온도를 비교한 그래프이다. 시뮬레이션과 실험이 같은 경향을 나타내며, 평균 온도와 최고 온도 모두 기존 형상에 비하여 두 가지 최종안이 더 낮은 온도를 갖는 것을 확인할 수 있다. 이는 두 가지 최종 설계안 평균 온도는 다이캐스팅 방식의 형상이 낮지만, 최고 온도는 알루미늄 판재 방식의 형상이 더 낮은 것을 확인할 수 있다. 알루미늄 판재 방식의 방열판 최고 온도는 81도이며 다이캐스팅 방식의 방열판은 81.8도로 나타난다. 이는 방열판에서 일어나는 전도와 대류 현상으로 설명할 수 있다. 우선, 알루미늄 판재 방식에서 최고 온도가 더 낮은 것은 AMP 접촉부에서 주변으로 전도가 잘 일어나기 때문이다. 방열판은 전도에 의해 전달된 열이 대류로 방출되는데, 알루미늄 판재 방식 방열판에는 통기구가 없어 전도 열전달 현상이 잘 일어날 것이다. 방열 성능의 지표로 선정한 평균 온도는 다이캐스팅 방열판이 79.09도, 알루미늄 판재 방열판이 79.73도로 다이캐스팅 방열판이 더 낮다. 전체 AVN 모듈에서 발열원은 AMP IC 뿐만이 아닌 PCB 기판 위의 Chip이 있으며 또한, 실버박스 내 유동은 Fan으로 인한 영향을 받기 때문에 결국 방열 성능은 전도와 대류의 복합적인 열전달 현상과 관련이 있다. 다이캐스팅 방열판은 핀의 통기구가 대류 열전달을 더욱 촉진시켜 알루미늄 판재 방식에 비해 평균 온도가 낮은 것으로 추측한다. 대류 열전달은 표면적에 의해 영향을 받으며, 기존 형상의 표면적은 18598.7 알루미늄 판재 방식, 다이캐스팅 방식은 각각 20914.2, 21724.2으로 약 12.4%, 16.8%씩 증가하였음을 확인할 수 있다.

향후평가

가. 향후 연구 방향

본 과제는 챠량용 Audio Video Navigation (AVN) 시스템의 집적화로 인한 열 관리 문제를 해결하는 것을 목적으로 하였다. 자동차 정보 제공 시스템은 기존 내비게이션과 라디오 및 음악 재생을 수행하던 AVN에서 외부와의 정보 서비스를 제공하고 인공지능 기반 운전자 지원을 가능하게 하는 향후 자율 주행 자동차 및 커넥티드 카의 주요 경쟁 기술로 부각되고 있다. 특히 자동차 공조시스템, 에어백 등을 포함한 통합 칵핏모듈 개발을 통해 부품 공용화는 물론 모듈 부품의 기능을 통합하여 부품 수를 줄이기 위해 노력하고 있다. 이 과정에서 내부 전자 소자들의 집적화로 더욱 많은 열이 발생하게 되며, 방출열은 소자의 기능을 저하시킬 뿐만 아니라 오작동, 기판 열화 등의 원인이 된다. 따라서 모듈의 완성도를 높이기 위해서는 해석 기술의 뒷받침이 매우 중요하다. 해석 기술의 영역 확대 및 수준 향상은 모듈화의 확대, 차량 개발 기간의 단축, 완성도 향상에 크게 기여하고 있다. 설계 초기 단계에 엔지니어링 역량을 집중하여 개발 후반부에 발생할 수 있는 설계 변경 기간과 비용을 줄일 수 있다. 따라서 본 과제에서는 설계에 앞서 실험을 통해 해석 모델의 신뢰성을 검증하고 이를 적용하여 설계안의 방열 성능을 예측하였다. 이후 최적의 성능을 보이는 모델을 선택하여 제작하고, 최종적으로 검증 실험하여 원하는 방열 성능을 만족시킬 수 있었다. 오디오나 AVN(Audio Video Navigation)과 같은 멀티미디어 제품과 차량 제어 장치, 안전장치의 각종 주요 전자제어기(ECU, Electrical Control Unit)는 각국의 법적인 규제와 자동차 메이커 내부의 규격을 만족해야 하고, 이를 위해서는 전장 해석 기술의 지원이 필수적이다. 본 과제에서는 해석 모델을 이용하여 방열 성능을 예측할 수 있었고, 이는 추후 각종 법적 규제에 맞는 방열 특성을 가지는 형상설계에 도움이 될 것이다. 현재 차량 개발 프로세스는 시작차 없이 설계 검증을 수행하여 차량 개발 비용과 기간을 단축시키는 프로토리스(Protoless) 개발로 나아가고 있으며 이를 위해서는 신뢰도 높은 해석 기술로 사전 검증을 수행하여, 설계 단계에서 문제점을 찾고 개선안을 제시할 수 있는 능력을 갖추어야 한다. 따라서 본 과제의 신뢰도 높은 해석 기술을 통해 추후 설계안의 방열 성능 예측 및 검증에 도움이 될 것이다.

나. 향후 발전 방향

- 1. V&V 프로세스

대부분의 설계 문제는 설계 변수의 변화에 따라 목적함수가 예측할 수 없는 거동을 보이는 블랙박스 문제이다. 그래서 설계 변수의 조합을 다양하게 바꾸어가며 최적의 설계안을 찾을 수 있는데, 수많은 조합에 대하여 실험을 직접 진행하면 시간적, 금전적 부담이 크기 때문에 Ansys, Star CCM+와 같은 해석 프로그램을 사용하여 설계를 진행한다. 하지만 해석 프로그램의 경우 결과에 대한 신뢰성을 의심하게 된다. 특히 물리적 거동이 복잡한 열, 유동 해석의 경우에는 더욱 그렇다. 이번 프로젝트에서 VNV 프로세스를 직접 수행하여 이러한 문제를 해결하였다. 이 과정에서 해석의 신뢰도를 확보하는 것이 설계에서 아주 중요한 문제임을 파악할 수 있었고, 해석의 결과가 타당한지를 판단하는 기준이 실험값(참값)과의 비교였지만, 그 타당성을 검증하는 과정에서 열역학, 유체역학 수업에서 학습한 기초적인 지식들이 기반이 되고 있음을 확인할 수 있었다. 또한, 전산 유체 해석을 할 때 해석 결과를 비판적으로, 정확하고 객관적인 근거를 기반으로 판단해야 하는 것을 경험할 수 있었다.

- 2. 설계 프로세스

방열판의 형상 설계를 진행할 때, 열전달 성능을 촉진시키는 형상을 자유롭게 선정하였는데, 업체와의 미팅을 통하여 선정한 형상 중 일부는 양산성을 고려할 수 없으며, 양산성을 확보하기 위해서는 알루미늄 판재 방식과 다이캐스팅 방식으로 생산할 수 있는 형상을 고려해야 한다는 피드백을 받았다. 따라서 업체를 통해 두 방식으로 생산할 때 형상적으로 고려해야 하는 것들을 알 수 있었고, 이 점들은 공정 방식과 공정의 제한점들을 알아야 파악할 수 있는 문제였다. 이러한 과정을 통해 실제 가공 과정을 배울 수 있었고, 결과적으로 양산성까지 고려할 수 있는 매우 실용적인 설계 과정을 경험할 수 있었다.

- 3. 산학 협력

본 과제는 디젠社와 산학협력으로 진행되었는데, 해당 업체와 미팅을 진행하면서 커뮤니케이션 능력을 배양할 수 있었다. 또한, 실제 제품을 생산하는 업체와의 산학협력인 만큼, 설계 문제와 그 과정이 매우 실용적이었다. 업체에서는 제작 비용을 고려하여 알루미늄 판재 방식으로 생산 가능한 형상을 요청하였지만, 이 방식으로 만들 수 있는 형상들은 제한 조건이 심하여, 좀 더 형상적으로 유연성을 갖는 다이캐스팅 방법으로 만들 수 있는 형상도 추가적으로 고안하였다. 이러한 과정에서 회사의 경제적이고, 실용적인 측면과 설계의 목적인 방열 성능을 향상시키는 것의 절충안을 찾을 수 있었다. 이는 학교와 회사가 산학협력을 진행하여 얻을 수 있는 긍정적인 효과였다.

부록

참고문헌 및 참고사이트

A-1 참고문헌 및 참고사이트

- 1. “현대차 전장용 방열기판, 국산 소재로 대체”, KIPOST, 2018년01월08일 수정, https://www.kipost.net/news/articleView.html?idxno=1148

- 2. ㈜글로벌 주인테크놀러지 메탈PCB 사업부, (2009), MPCB 및 MCPCB의 정의

- 3. 한국과학기술정보연구원 부산울산경남지원, 정현상, (02017), 방열소재 및 방열접착 기술 시장 동향 및 사업화 이슈 분석

- 4. “차량 계기판이 통합 플랫폼으로... AVN 기능, 생체인식 기능 등 탑재 스마트한 진화”, 헤럴드경제, 2019년7월17일 수정, https://news.naver.com/main/read.nhnmode=LSD&mid=sec&sid1=101&oid=016&aid=0001558938

- 5. ㈜디젠, (2013), ‘X100’ 방열판 검토 보고서

- 6. ㈜디젠, (2013), ‘X100’ 방열판 열전달 해석 보고서

- 7. ㈜디젠, (2013), ‘X100’ 방열판 온도상승 해석 보고서

- 8. “차 안의 엔터테인먼트, 중국 AVN시스템시장”, KOTRA, 2015년03월06일 수정, http://news.kotra.or.kr/user/globalBbs/kotranews/782/globalBbsDataView.dosetIdx=243&dataIdx=140132

- 9. Heat sink manufacutring technologies. Qpedia, 2010, 22.

관련특허

A-2 관련특허

- 1. 돌출된 형상을 가진 방열판(Heat sink having protruding shape),2004759940000

- 2. 날개 형상의 방열부를 가지는 기판용 방열부재(Heat Dissipating Member for Substrate Having Wing-Shaped Heat Dissipating Part),1009601310000

- 3. 방열용 핫 플레이트(HOT PLATE FOR RADIATING HEAT),1012532400000

- 4. 전기,전자제품용 히트싱크(heat sink for electric and electronic products),2003751050000

- 5. 전기,전자제품용 히트싱크(heat sink for electric and electronic products),2003731560000

- 6. 방열판 및 방열판의 제조방법(Heatsink and method for manufacturing heatsink),1013097460000

- 7. 어댑터용 평판 히트싱크 제작장치 및 이를 이용한 제작방법(A MANUFACTURING APPARATUS FOR HEAT-SINK FOR ADAPTER AND MANUFACTURING METHOD OF THAT),1014782450000

- 8. Manufacture of heat conductive plate in plate type exchanger,56105043

- 9. 발열소자와 히트싱크의 결합체(ASSEMBLY OF HEAT GENERATING DEVICE AND HEAT SINK),2004637500000

- 10. 전기발열소자를 사용하는 프리히터의 히트싱크 어셈블리(HEAT SINK ASSEMBLY USE PTC FOR PRE-HEATER),1004627200000

- 11. 자동차용 AVN 세트의 방열 구조 및 이를 포함하는 자동차용 AVN 세트,1020190001251

- 12. 차량의 AVN 시스템 보호 장치 및 보호 방법,10-2017-0002348