"1조"의 두 판 사이의 차이

(→관련 기술의 현황) |

(→완료작품 소개) |

||

| (사용자 3명의 중간 판 103개는 보이지 않습니다) | |||

| 3번째 줄: | 3번째 줄: | ||

==프로젝트 개요== | ==프로젝트 개요== | ||

=== 기술개발 과제 === | === 기술개발 과제 === | ||

| − | ''' 국문 : ''' | + | ''' 국문 : ''' 반도체 생산장비용 칠러의 PC기반 제어 가능성 평가 |

| − | ''' 영문 : ''' | + | ''' 영문 : ''' PC based Control of Chiller System for Semi-conductor Fabrication Equipments |

===과제 팀명=== | ===과제 팀명=== | ||

| − | + | 1조 | |

===지도교수=== | ===지도교수=== | ||

| − | + | 신동헌 교수님 | |

===개발기간=== | ===개발기간=== | ||

| − | + | 2021년 4월 ~ 2021년 6월 (총 3개월) | |

===구성원 소개=== | ===구성원 소개=== | ||

| − | 서울시립대학교 기계정보공학과 20144300** | + | 서울시립대학교 기계정보공학과 20144300** 장**(팀장) |

| − | 서울시립대학교 기계정보공학과 | + | 서울시립대학교 기계정보공학과 20154300** 장** |

| − | 서울시립대학교 기계정보공학과 | + | 서울시립대학교 기계정보공학과 20184300** 가** |

| − | + | ==서론== | |

| + | ===개발 과제의 개요=== | ||

| + | ====개발 과제 요약==== | ||

| + | 최근 반도체 산업의 규모가 전세계적으로 급격히 증가함에 따라 국내 반도체 장비산업의 중요성이 부각되고 있다. 반도체 장비산업은 반도체 공정이 매우 복잡함에 따라 매우 다양한데, 그 중 반도체의 식각작업에서 챔버의 온도를 일정하게 유지시키기 위한 냉각시스템인 칠러는 반도체 공정 중 매우 중요하게 여겨지는 장비이다. 반도체 챔버의 온도에 따라 반도체의 수율이 크게 변하기 때문에 정교한 온도제어는 칠러의 핵심요소이다. 이런 정교한 온도제어를 하기 위해 칠러는 주로 PLC를 사용한다. PLC는 하드웨어적인 순차제어 방식을 마이크로프로세서를 사용하여 소프트웨어적으로 순차제어하는 장치로 1960년대부터 등장해 현재까지 광범위하게 다양한 산업에서 사용되고 있다. PLC는 일반적인 소프트웨어와는 달리 래더 다이어그램이라는 프로그래밍 언어를 사용해 하드웨어 엔지니어도 간단히 프로그램을 짤 수 있도록 지원한다. 하지만 기술이 발전함에 따라 머신러닝, 빅데이터와 같은 개념들이 다양한 산업에 적용되고 있는데 반해 PLC는 복잡한 프로그램을 사용하기에 적합하지 않기 때문에 새로운 기술들의 도입이 어렵다. 이에 따라, 본 연구과제에서는 이런 다양한 기술들이 쉽게 적용될 수 있는 PC에서의 제어가 PLC를 대체할 수 있는지 가능성을 확인한다. | ||

| − | + | ====개발 과제의 배경 및 효과==== | |

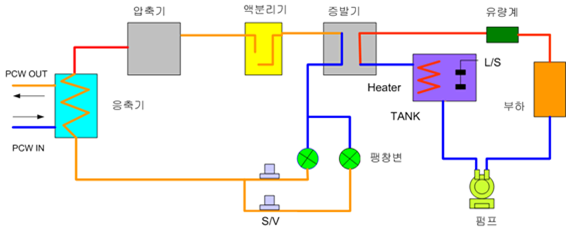

| + | 칠러(Chiller)는 각종 장비의 열부하를 냉각하는 시스템으로서 많은 곳에 사용되고 있다. 특히 첨단기술인반도체 생산 장비의 운용에 의한 열 발생에 따라서 변할 수 있는 장비의 온도조절 시스템에 사용되는 칠러(Chiller)는 증발기(Evaporator), 압축기(Compressor), 응축기(Condenser), 팽창밸브(Expansion valve)로 이루어진 일반적인 냉동시스템 구조 부분과 증발기에 연결된 2차 냉매(Brine)를 히터(Heater), 펌프(Pump)로 구동하여 반도체 장비의 정교한 열 및 온도 제어를 하는 부분으로 나눌 수 있는데 보통 Fig.1에서와 같은 시스템으로 구성되어 있다. | ||

| + | [[파일:Fig 1.png|가운데|섬네일|800픽셀|Fig 1. 반도체 생산 장비의 Chiller 시스템]] | ||

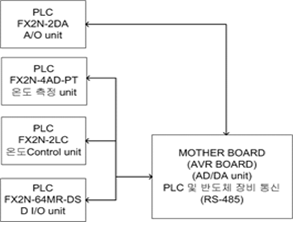

| + | 한편, 이러한 칠러 시스템의 제어부는 보통 Fig. 2에서와 같이 통신을 위한 보드를 가진 PLC에 개 unit을 더한 PLC 시스템을 이용하여 구성하고 있다. | ||

| + | [[파일:Fig 2.png|가운데|섬네일|800픽셀|Fig 2. 현재 Chiller 시스템 전자제어기 구성]] | ||

| − | = | + | 그러나, 현재의 공장 장비의 자동화 시스템은 PLC로 제어하는 방식에서 PC기반의 자동화시스템이 바뀌고 있으며 특히 반도체 생산과 같이 첨단의 생산 시스템의 장비는 이러한 현상이 다른 곳보다 더 빨리 진행되고 있다. 특히, 최신 PC기반의 제어방식은 PC의 멀티코어 CPU에서 Windows OS와 Realtime OS를 코어별로 분산 실행하여 범용성과 실시간성을 제공하며 Fig 3에서와 같이 각종 구동보드들을 대부분 소프트웨어로 처리할 수 있는 방식을 제공함으로 여러 가지 장점을 가지고 있다. |

| − | ===개발 과제의 | + | [[파일:Fig 3.png|가운데|섬네일|800픽셀|Fig 3. PC 기반의 제어 시스템]] |

| + | |||

| + | 본 프로젝트는 (주)FST의 PLC 기반의 칠러시스템을 위와 같은 소프트웨어 기반의 PC 제어기로 업그레이드 하는 것에 대한 가능여부에 대해 연구를 진행한다. 위에 제시한 제품이 가지는 기능을 활용함으로써 공간적 효율 증대와 비용 절감 등의 효과를 창출해 낼 것으로 기대된다. | ||

| + | |||

| + | ====개발 과제의 목표와 내용==== | ||

| + | |||

| + | '''1. 개발 목표''' | ||

| + | |||

| + | 반도체 생산 장비의 온도조절에 사용되는 PLC 하드웨어 기반의 칠러시스템을 소프트웨어 기반의 제어기로 운용함에 대한 가능성을 검토한다. 반도체 생산 장비에 대한 PC기반 제어의 가능여부가 검증되면 실제 하드웨어 보다는 간단한 구조를 가진 칠러의 기능만 하는 데모 하드웨어에 PC기반 제어를 구현한다. | ||

| + | |||

| + | '''2. 개발 내용''' | ||

| + | |||

| + | 가) 칠러 시스템 및 PLC제어 파악 | ||

| − | + | (주)FST의 PLC 기반의 칠러시스템을 파악한다. 칠러시스템은 다양한 센서와 모터로 이루어져 있으며 이를 PLC가 어떤 방식으로 제어하는지 파악한다. | |

| + | 나) PC기반 소프트웨어 제어 툴 파악 | ||

| − | + | (주)모벤시스의 소프트웨어를 파악한다. 어떠한 모션 기능을 제공하는지 확인하고 개발언어, 개발환경, 동작환경을 확인하여 (주)FST의 칠러시스템으로의 적용을 검토한다. | |

| − | |||

| − | + | 다) PC기반 제어 가능성 확인 및 시험 | |

| − | |||

| + | PLC 제어를 PC기반으로 적용할 수 있는지 가능성을 확인하고, 가능성이 있을 경우 간단한 프로토타입 모델을 제작하여 시험한다. | ||

===관련 기술의 현황=== | ===관련 기술의 현황=== | ||

====State of art==== | ====State of art==== | ||

| − | [[파일: | + | '''가. Chiller 관련 기술의 현황''' |

| − | [[파일: | + | |

| − | [[파일: | + | 1. 유체 냉각 방식에 따른 분류 |

| + | |||

| + | 1.1 냉동기 방식 – 압축기, 응축기, 팽창밸브, 증발기로 구성된 전통적인 냉동기 방식을 사용하게 된다. 냉매 가스를 이용하여 냉각하며 응축과정에서 물 또는 공기와 열교환하여 열을 제거한다. 주로 -30~60도 범위를 제어하는데 사용되며 저온에서의 냉각능력이 우수하다. | ||

| + | |||

| + | 1.2 열교환기 방식 - 공급되는 PCW와 열교환기를 통해 직접 열교환하여 열을 제거한다. 공급되는 PCW의 온도가 대체로 상온과 비슷하므로 고온에서의 냉각능력이 매우 뛰어나다. 하지만 매우 높은 온도에서는 PCW와의 온도차이가 매우 커 정밀한 온도제어가 어렵다. | ||

| + | |||

| + | 1.3 전기 방식 – 열전소자로 구성된 열전모듈을 사용하여 냉각하는 방식이다. 열전소자의 뜨거운 면에 팬을 달아 공기와 열교환하거나 PCW를 공급해 열교환하는 방식이다. 주로 0~60도 범위에서 사용되며 전기 방식이기 때문에 제어성능이 매우 뛰어나다. 하지만 온도가 낮을수록 성능과 전성비가 좋지 않다. 단독으로 사용되기 보다는 냉동기 방식과 결합되어 하이브리드 방식으로 많이 사용된다. | ||

| + | |||

| + | |||

| + | 2. 직간접 방식에 따른 분류 | ||

| + | |||

| + | 2.1 직접 냉각 – 2차 냉매 없이 1차 냉매가 반도체 챔버에서 직접 열교환하는 방식이다. 2차 냉매가 없기 때문에 반응성이 빨라 온도 제어 성능이 좋다. | ||

| + | |||

| + | 2.2 간접 냉각 – 2차 냉매를 사용하여 1차 냉매가 2차 냉매와 열교환을 하고 2차 냉매가 챔버에서 직접 열교환하는 방식이다. 2차 냉매를 사용하기 때문에 반응성이 낮다. 또한 2차 냉매로 brine을 주로 사용하기 때문에 배관의 부식과 냉각유체의 산성화를 야기하는 단점이 있다. | ||

| + | |||

| + | 3. 유체의 종류에 따른 분류 | ||

| + | |||

| + | 3.1 공랭식 – 공기와 열교환하여 냉각하는 방식이다. 비열이 낮아 많은 양의 열을 제거해야 하는 산업용 설비에서는 적합하지 않다. 열교환하기 위해서 큰 Fan을 달아줘야 하기 때문에 공간적으로도 좋지 않다. | ||

| + | |||

| + | 3.2 수냉식 – 주로 PCW와 열교환하여 냉각하는 방식이다. 비열이 높아 산업용 설비에서 적합하다. 대량의 PCW를 공급받을 수 있기 때문에 냉각에 부하가 걸릴 일이 거의 없다. | ||

| + | |||

| + | |||

| + | 4. 제어 수단 | ||

| + | |||

| + | PLC - 순차적으로 제어 가능한 프로그램이 가능한 논리 제어장치를 총칭한다. 일반적으로 스위치, 온도, 위치 등의 정보를 입력으로 받아들인 뒤 프로그래밍 된 순서대로 논리를 처리하여 그에 따른 출력을 실제로 동작하는 하드웨어들(유압실린더 등) 을 제어한다. 통상적을 일체형과 모듈형을 주로 사용한다. 일체형은 단가가 저렴하지만 성능의 한계로 단순한 작업을 대량으로 수행하여야 할때 유리하다. 모듈형은 PLC의 모듈화된 기능을 더하거나 뺄 수 있다. 따라서 확장성이 뛰어나고, 가격도 상대적으로 높은 편이다. 하지만 복잡한 작업이나 고속의 통신 등 일체형보다는 여러가지 기능들을 탑재하고 있어, 복잡한 작업을 수행하는 데에 뛰어나다. | ||

| + | |||

| + | '''나. 특허조사''' | ||

| + | |||

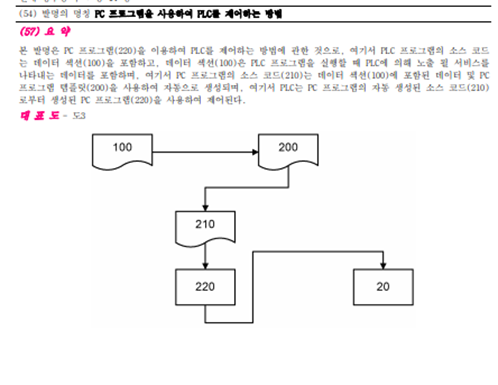

| + | 1. PC프로그램을 사용하여 PLC를 제어하는 장치 | ||

| + | [[파일:Fig 4.png|가운데|섬네일|800픽셀|Fig 4. 특허 사진 1.1]] | ||

| + | [[파일:Fig 5.png|가운데|섬네일|800픽셀|Fig 5. 특허 사진 1.2]] | ||

| + | [[파일:Fig 6.png|가운데|섬네일|800픽셀|Fig 6. 특허 사진 1.3]] | ||

| + | |||

| + | |||

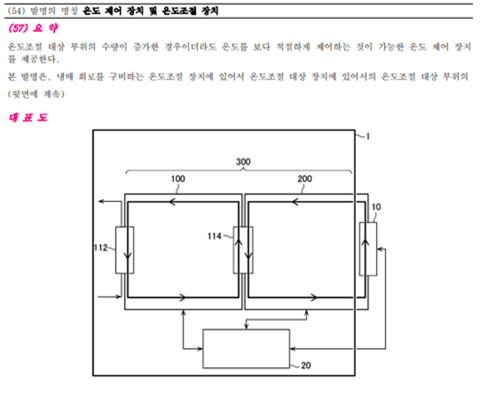

| + | 2. Ethercat을 필드 네트워크로 사용하는 온도 제어 장치 및 온도조절 장치 | ||

| + | [[파일:Fig 7.png|가운데|섬네일|800픽셀|Fig 7. 특허 사진 2]] | ||

| + | |||

| + | '''다. 특허전략''' | ||

| + | |||

| + | 대부분의 칠러 제어에 대한 기술들을 확인해 보면 plc제어가 대부분이고, plc를 통한 pc 제어가 나머지를 제어한다. 하지만 이 교육의 주제는 plc를 거치지 않고 pc로만 칠러를 제어하는 것이므로 pc 제어에 대한 것을 전략 목표로 삼는다. 기존의 칠러에서 구조나 제어기를 수정할 필요는 없고, pc에서 소프트웨어를 이용하여 I/O제어를 할 수 있는지에 대해 확인한다. 해당 소프트웨어에서 제어한 값을 이용하여 칠러에 알맞은 데이터 값을 추출해 내도록 한다. | ||

| + | |||

| + | ==본론== | ||

| + | ===PLC 및 PC 제어 비교=== | ||

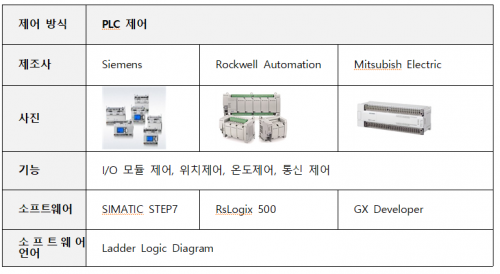

| + | PLC 기반 제어 | ||

| + | |||

| + | PLC(Programmable Logic Controller) : 프로그램 가능한 로직 제어기)를 이용해서 산업현장에서 사용되는 장비와 설비를 제어하는 것 | ||

| + | |||

| + | PC 기반 제어 | ||

| + | |||

| + | PC에 PC기반 제어 소프트웨어를 설치해서 PC를 PC기반 제어기로 만든 후 이것을 이용해서 산업현장에서 사용되는 장비와 설비를 제어. | ||

| + | |||

| + | |||

| + | |||

| + | 일반적인 PC라 함은 개인이 회사, 학교, 가정에서 사용하는 데스크탑 컴퓨터 또는 노트북을 말하는데 이PC들은 산업현장의 열악한 환경에서 사용되도록 설계된 것이 아니기 때문에 PC 기반에 사용되는 컴퓨터들은 산업현장의 열악한 환경에서 사용될 수 있도록 설계된 산업용 컴퓨터들이다. | ||

| + | 그리고 대부분의 산업용 컴퓨터들도 일반 컴퓨터와 마찬가지로 Intel CPU와 Microsoft Windows OS를 사용한다. | ||

| + | 즉, 인텔 CPU와 마이크로소프트 운영체제를 사용하는 산업용 컴퓨터에 모벤시스릐 PC기반 제어 소프트웨어인 wmx3를 설치해서 PC기반 제어기로 만든 후 이것을 이용해서 산업현장에서 사용되는 장비와 설비를 제어한다. | ||

| + | |||

| + | |||

| + | 두 기반 제어의 공통점은 반드시 PC가 있어야 한다는 것이다. | ||

| + | 여기서 말하는 PC란 집, 회사, 학교에서 사용하는 컴퓨터들과 산업현장에서 사용하는 컴퓨터들을 모두 포함한다. | ||

| + | PC 기반 제어와 PLC 기반 제어를 다음과 같이 비교해 볼 수 있다. | ||

| + | |||

| + | 첫째, Hardware Platform(PC Hadware, PLC Hardware) 성능 | ||

| + | |||

| + | 최근 PLC 기반 제어와 PC 기반 제어 모두 EtherCAT과 같은 통신 속도가 아주 빠른 산업용 이더넷을 통신 방식과 IO로 사용하는 경우가 많기 때문에 두 제어 방식의 성능을 비교하기 위해선 제어 플랫폼인 하드웨어를 구성하는 핵심요소인 CPU 사양과 메모리 및 저장장치 용량을 살펴보면 된다. | ||

| + | (요약 : PC의 하드웨어와 PLC의 하드웨어를 비교 해 보면 된다.) | ||

| + | |||

| + | 현재로선 비교가 불가능 할 정도로 PC의 하드웨어 성능이 더 뛰어나다. | ||

| + | 이것을 실제로 검증할 수 있는 많은 사례 중 2011년 싱가폴 창이 공항에 설치 된 예술 작품을 예로 들 수 있다. | ||

| + | 그 당시에 사용 된 CPU는 인텔 코어 2 듀오가 장착된 산업용 컴퓨터 7대를 이용해서 1,216개의 Servo Motor를 제어했다면 2021년에는 9세대 인텔 코어 i7이 장착 된 컴퓨터 한대와 Muitl Core CPU를 지원하는 TwinCAT 3 PC기반 제어 소프트웨어를 사용해서 동일한 1,216개의 Sercvo Motor를 제어할 수 있게 된 것이다. | ||

| + | |||

| + | 둘째, Hardware Platform(하드웨어 플랫폼)과 Software(소프트웨어)와의 호환성 | ||

| + | PLC의 경우 | ||

| + | PLC 회사마다 제공한 제어 프로그램 개발 도구를 이용해서 개발한 제어 프로그램은 반드시 같은 회사에서 만든 PLC에서만 실행 가능해 하드웨어나 소프트웨어 모두 호환성 0%로 “호환불가” | ||

| + | |||

| + | PC의 경우 | ||

| + | PC기반 소프트웨어에선 전용 컨트롤러나 전용 소프트웨어가 있어야해 호환성 없으나 PLC 회사마다 자사의 PLC에서만 실행되는 제어 프로그램을 개발 할 수 있는 제어 프로그램 개발 도구를 제공하기 때문에 하드웨어 호환성은 대부분 있다. “호환가능” | ||

| + | |||

| + | 셋째, 확장성 | ||

| + | 제어시스템의 확장성은 제어시스템의 두뇌 역할을 하는 CPU의 성능에 매우 의존적이다. | ||

| + | 왜냐하면 CPU 성능이 뛰어나야 제어 시스템에 하드웨어를 확장하던 소프트웨어를 추가하던 처리를 할 수 있기 때문이다. | ||

| + | 기본적으로 PC 기반 제어의 하드웨어 플랫폼인 PC CPU의 성능이 PLC 기반 제어의 하드웨어 플랫폼인 PLC CPU의 성능보다 월등히 뛰어나기 때문에 두 제어 시스템의 확장성을 비교한다는 것은 큰 의미가 없다. (요약 : CPU 성능과 메모리 및 SSD의 영향을 받기에 간편히 추가하기만 하면 되서 당연히 PC 기반 제어의 확장성이 월등히 뛰어나다.) | ||

| + | |||

| + | 넷째, 안정(신뢰)성 | ||

| + | 지금까지 사용된 PLC의 안정성과 신뢰성은 검증되었다. | ||

| + | PC기반 제어의 소프트웨어인 VLC(Visual Logic Controller)가 1998년에 출시되었다.대부분 PC기반으로 넘어오면서 2010년 이후부터 PC기반 제어의 안정(신뢰)성을 문제 삼은 적이 없다. | ||

| + | 예로 독일의 Beckhoff사의 풍력발전기는 PC기반이 적용되었는데 풍력발전기는 보통 설치 된 후 20년 동안 사용되기 때문에 풍력발전기에 사용되는 시스템과 부품들도 20년 동안 문제 없이 사용될 수 있어야 한다. 이러한 풍력발전기에 사용된 PC기반 제어 시스템은 2011년 한 해에만 7천개의 풍력발전기에 사용되었고 2019년 기준으로 전 세계적으로 6만대가 넘는 풍력발전기에 설치되어 사용되어졌는데 이를 보면 PC기반의 안정성에 믿음을 주기엔 충분하다. | ||

| + | 결론 : PLC와 PC제어 모두 안정(신뢰)성이 있다. | ||

| + | |||

| + | ===Chiller 시스템=== | ||

| + | [[파일:전체개략도.png|가운데|섬네일|500픽셀|전체개략도]] | ||

| + | |||

| + | 전체 설계안은 위와 같다. Wmx3가 설치된 pc에서 chiller system을 간략화 하여 코드로 작성한다. 작성된 코드를 통해 chiller가 동작한다는 시나리오가 시작 되면 해당되는 출력 명령이 Ethercat 통신을 통해 moventsys 실습 키트로 전된되고, 해당 출력이 키트에서 발생한다. | ||

| + | |||

| + | '''가.chiller의 냉동 시스템 | ||

| + | |||

| + | [[파일:chiller 냉각 시스템.png|가운데|섬네일|500픽셀|chiller 냉각 시스템]] | ||

| + | Chiller는 동작을 하게 되면 pump와 압축기를 동작시킨다. 증발기 기준 왼쪽은 냉동 시스템이며 압축기-응축기-팽창밸브-증발기 사이클을 진행한다. 응축기에서는 pcw와 고온고압의 기체 냉매가 열교환을 하며, 증발기에서 저온 저압의 액체 냉매와 2차 냉매가 열교환을 한다. 증발기 오른쪽은 냉매 순환 시스템이다. 펌프에 의해 증발기로 이동된 2차 냉매는 열을 빼앗긴 후 반도체 공정으로 공급되어 열교환 후 다시 탱크로 돌아오게 된다. | ||

| + | |||

| + | '''나.chiller 파트 | ||

| + | [[파일:chiller 파트1.png|가운데|섬네일|500픽셀]] | ||

| + | [[파일:chiller 파트2.png|가운데|섬네일|500픽셀]] | ||

| + | |||

| + | ===모벤시스 시스템=== | ||

| + | '''가. 모벤시스의 PC 제어 시스템''' | ||

| + | 1. PC | ||

| + | 모벤시스의 리얼타임 시스템은 CPU의 코어들 중 적어도 하나의 코어에 리얼타임 OS를 할당해야 한다. 따라서 윈도우OS를 돌릴 코어와 리얼타임 OS를 돌릴 코어가 적어도 하나씩 필요하기 때문에 최소 듀얼 코어 이상을 권장하며 호환성을 위해 인텔 6~9세대 CPU를 권장한다. 또한 윈도우 7, 8.1, 10을 지원하며 램 4GB를 권장한다. | ||

| + | |||

| + | 2. WMX3 | ||

| + | WMX3를 모션제어를 소프트웨어 방식으로 구현한 소프트웨어 아키텍쳐이다. 따라서 모션보드와 IO보드가 필요하지 않으며 1ms 통신 주기로 128축의 모션 제어와 수만점의 IO제어가 가능하다. 해당 프로그램은 윈도우 라이브러리를 제공하기 때문에 C/C++/C# 프로그래밍 언어를 사용해 프로그램을 작성할 수 있으며 전체 시스템을 관리하기 위한 여러 가지 유틸리티를 제공한다. | ||

| + | |||

| + | 3. RTX64 | ||

| + | IntervalZero 사에서 윈도우 임베디드 시스템을 위해 개발한 리얼타임 OS이다. 해당 OS가 존재해야 리얼타임제어가 가능하다. | ||

| + | 4. NIC | ||

| + | 모벤시스에서 제공하는 IntervalZero사의 리얼타임 OS는 필드버스로 EtherCAT을 사용한다. 그에 따라 네트워크 인터페이스 카드가 EtherCAT을 지원하는 성능을 가진 NIC를 선정해야 한다. 또한 해당 NIC는 기본적으로 Ethernet 드라이버가 설치되어있기 때문에 EtherCAT 전용으로 업데이트 하기 위해서는 IntervalZero 사에서 제공하는 드라이버에 알맞은 NIC를 선정해야 한다. 대부분 인텔사의 NIC만을 지원한다. | ||

| − | + | 5. EtherCAT | |

| − | + | EtherCAT은 Ethernet for Control Automation Technology의 약자로 Ethernet 기반의 필드버스 시스템이다. 해당 시스템은 자동화 기술을 위해 만들어졌으며 리얼타임 시스템을 위한 소프트웨어와 하드웨어 요구사항들을 모두 만족한다. | |

| − | |||

| − | |||

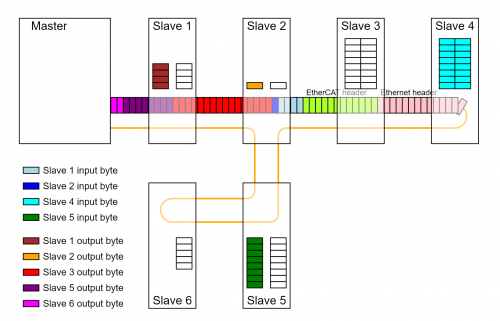

| − | + | [[파일:Ethernet frame.png|가운데|섬네일|500픽셀|Ethernet Frame]] | |

| − | + | [[파일:Ethercat frame.png|가운데|섬네일|500픽셀|EtherCAT Frame]] | |

| − | + | ||

| − | + | 위의 그림은 Ethernet 프레임과 EtherCAT 프레임으로 큰 틀에서는 구성이 같다. 차이점은 Ethernet의 경우 데이터가 하나의 프레임에 있는 반면 EtherCAT의 경우 데이터를 여러 개의 프레임으로 나누어 전송한다. 그에 따라 리얼타임 시스템이 가능해지며 Ethernet과 프레임이 같기 때문에 기존의 Ethernet시스템을 사용가능하다. | |

| − | + | 조금 더 자세히 설명하자면 Ethernet은 CSMA/CD 라는 기술을 사용한다. CD의 약자는 Collision Detection으로 충돌을 감지한다는 뜻이다. | |

| + | |||

| + | [[파일:Csma cd.png|가운데|섬네일|500픽셀|CSMA/CD]] | ||

| + | |||

| + | 위의 그림처럼 충돌을 탐지하여 전송을 지연하고 충돌이 없다면 전송하는 방식이다. 위의 방식은 일반적인 시스템에서는 문제가 없지만 리얼타임을 보장하지 않는다. | ||

| + | |||

| + | [[파일:Ethercat.PNG|가운데|섬네일|500픽셀|EtherCAT]] | ||

| + | |||

| + | 리얼타임을 보장하기 위해 EtherCAT은 한 프레임이 이동하는 동안 각 슬레이브들에게 전달된 데이터를 즉시 읽고 즉시 처리한다. 그로 인해 각 노드에서 처리해야 할 데이터를 수신, 해석, 복사할 필요가 없어졌다. 따라서 리얼타임을 보장한다. | ||

| − | + | '''나. 모벤시스 키트 시스템''' | |

| − | |||

| − | |||

| − | |||

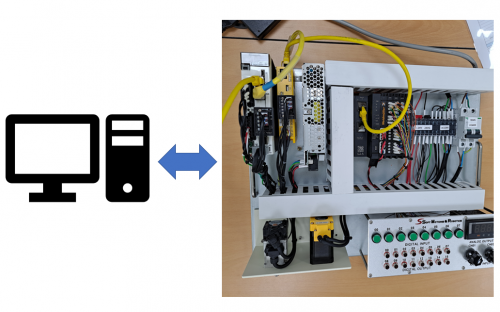

| − | + | [[파일:모벤시스키트사진.png|가운데|섬네일|500픽셀|모벤시스키트]] | |

| − | + | 시뮬레이션에 사용될 모벤시스 키트이다. .IO기능으로는 아날로그 인풋, 아웃풋과 디지털 인풋, 아웃풋을 제공한다. 모터제어 기능으로는 단축모터 두 개를 가지고 있다. | |

| − | + | PC와의 통신으로는 EtherCAT을 사용한다. 각각의 IO를 제어하기 위해서 WMX3에서 제공하는 유틸리티인 WOS를 사용하거나 프로그래밍 언어로 작성된 프로그램을 사용하여 제어한다. 해당 시뮬레이션에서는 C#으로 작성된 프로그램을 사용해 제어한다. | |

| − | |||

| − | + | ||

| − | + | '''다. 모벤시스 키트 파트''' | |

| − | + | LED : 디지털 아웃풋을 나타낸다. 1이면 LED가 켜지고 0이면 LED가 꺼진다. | |

| − | |||

| − | |||

| − | |||

| + | SWITCH : 디지털 인풋 기능을 수행한다. 스위치가 닫히면 1이고 열려있으면 0이다. | ||

| − | + | ANALOG OUTPUT: 아날로그 아웃풋을 숫자로 나타낸다. | |

| − | |||

| − | + | ANALOG INPUT : 아날로그 인풋 기능을 수행한다. | |

| − | |||

| − | |||

| − | + | 단축 모터 : 모터 제어 기능을 수행할 수 있다. 속도를 조절할 수 있고 회전거리를 정할 수 있다. | |

| − | |||

===이론적 계산 및 시뮬레이션=== | ===이론적 계산 및 시뮬레이션=== | ||

| − | |||

| − | === | + | '''가.냉동사이클 |

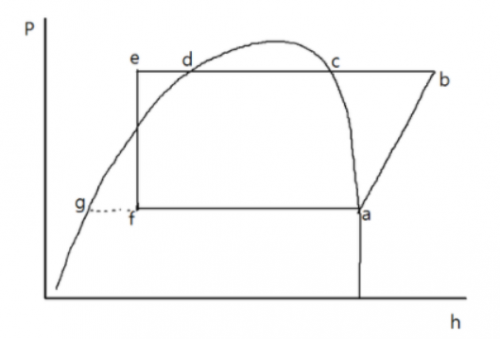

| − | + | [[파일:Ph선도.png|가운데|섬네일|500픽셀|ph선도]] | |

| − | + | a->b: 냉매를 흡입한 압축기에서 냉매를 압축하는 과정. 등엔트로피 과정이다. 이때, 압축기가 한 일의 양 w는 | |

| − | + | ||

| − | + | W=hb-ba(kcal/kg) 이다. | |

| + | |||

| + | |||

| + | |||

| + | b->e: 응축기에서 고온 고압의 기체 냉매를 열교환 하여 고온 고압의 액체 냉매로 바꾸는 과정이고, 등압 과정이다. | ||

| + | |||

| + | 이때, 응축기가 방출한 열량(qH)은 qH = qL + w = hb-he(kcal/kg)이다. | ||

| + | |||

| + | |||

| + | |||

| + | e->f: 응축기에서 넘어온 고온 고압의 액체 냉매가 팽창 밸브를 통과하며 저온 저압의 액체 냉매로 팽창하는 과정이고, 등엔탈피 과정이다. | ||

| + | |||

| + | |||

| + | |||

| + | f->a: 팽창밸브에서 넘어온 저온 저압의 액체 냉매가 증발기에서 열교환하여 저온 저압의 기체 액매가 되는 과정이며, 등압과정이다. 냉동 효과(qL)은 qL = ha – hf(kcal/kg)이다. | ||

| + | |||

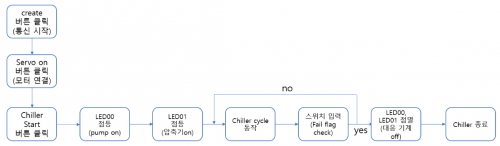

| + | '''나.시뮬레이션 시나리오 | ||

| + | [[파일:개략도1.png|가운데|섬네일|500픽셀|개략도]] | ||

| + | |||

| + | '''다.시뮬레이션 파트 설명 | ||

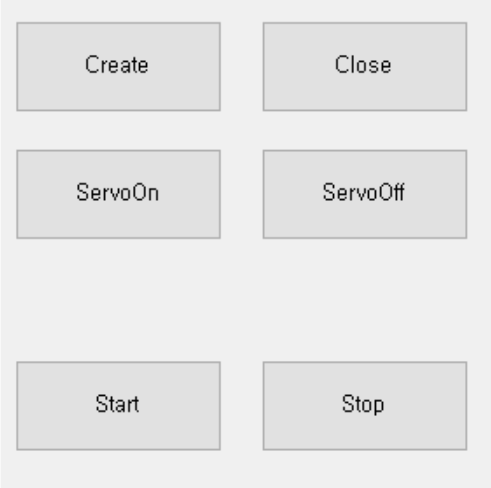

| + | [[파일:인터페이스.png|가운데|섬네일|500픽셀|인터페이스]] | ||

| + | 위의 사진은 프로젝트 빌드 후 나타나는 인터페이스이다. | ||

| + | |||

| + | Create : 클릭 시 pc와 장비 통신 연결 시도 | ||

| + | |||

| + | Close : 클릭 시 pc와 장비 통신 연결 해체 | ||

| + | |||

| + | ServoOn : 클릭 시 모터 전원 ON | ||

| + | |||

| + | ServoOff : 클릭 시 모터 전원 Off | ||

| + | |||

| + | Start : 클릭 시 pump와 압축기를 킨 후 chiller의 사이클 작동 | ||

| + | |||

| + | Stop : 클릭 시 chiller의 사이클 종료 후 pump와 압축기 작동 종료 | ||

| + | |||

| + | [[파일:키트 IO.png|가운데|섬네일|500픽셀|키트IO]] | ||

| + | 스위치 00 : 클릭 시 OVERCURRENTFLAG 작동 | ||

| − | + | 스위치 01 : 클릭 시 HIGHPRESSUREFLAG 작동 | |

| − | |||

| − | + | 스위치 02 : 클릭 시 WATERLEAKFLAG 작동 | |

| − | |||

| − | + | [[파일:키트 모터.png|가운데|섬네일|500픽셀|키트모터]] | |

| − | + | 첫번째 모터 : PUMP의 모터 역할 | |

| − | + | 두번째 모터 : 압축기의 모터 역할 | |

| − | |||

| − | == | + | ==결론== |

===완료작품 소개=== | ===완료작품 소개=== | ||

| − | + | [[파일:프로토타입1.png|가운데|섬네일|500픽셀|프로토타입]] | |

| − | + | ||

| − | ==== | + | ====시나리오 결과==== |

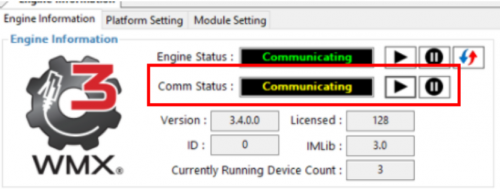

| − | + | 인터페이스의 Create 버튼 클릭 시 아래와 같이 pc와 장치 연결이 된 것을 소프트웨어 파일에서 확인할 수 있다. | |

| − | === | + | [[파일:소프트웨어화면.png|가운데|섬네일|500픽셀]] |

| − | + | ||

| + | 인터페이스의 ServoOn 버튼 클릭 시 아래와 같이 모터 전원 연결을 확인할 수 있다. | ||

| + | [[파일:칠러 모터 작동.png|가운데|섬네일|500픽셀]] | ||

| + | |||

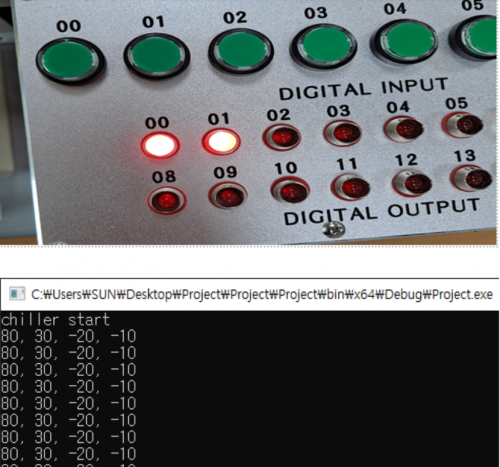

| + | 인터페이스의 Start 버튼 클릭 시 pump와 압축기 작동 후 chiler 사이클 동작한다. | ||

| + | |||

| + | [[파일:칠러정상작동.png|가운데|섬네일|500픽셀]] | ||

| + | |||

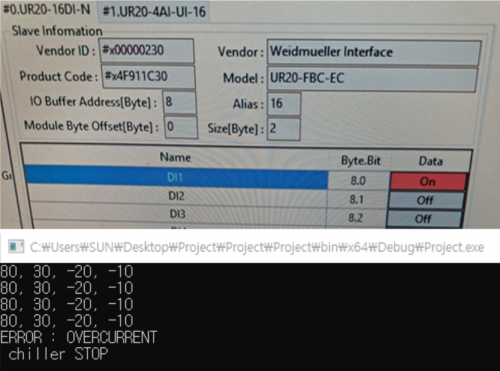

| + | 키트의 스위치 00 클릭시 소프트 웨어 파일에서 입력을 확인할 수 있고, 과전류 상태로 가정하고 OVERCURRENTFLAG가 작동하여 칠러 종료된다. | ||

| + | [[파일:칠러오류1.png|가운데|섬네일|500픽셀]] | ||

| + | |||

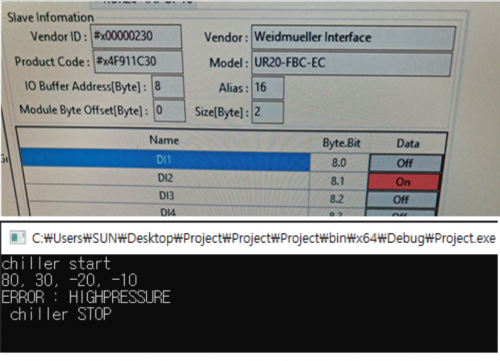

| + | 키트의 스위치 01 클릭시 소프트 웨어 파일에서 입력을 확인할 수 있고, 고압력 상태로 가정하고 HIGHPRESSUREFLAG 가 작동하여 칠러가 종료된다. | ||

| + | [[파일:칠러오류2.png|가운데|섬네일|500픽셀]] | ||

| + | |||

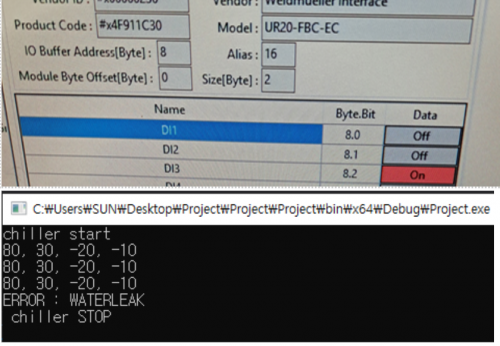

| + | 키트의 스위치 02 클릭시 소프트 웨어 파일에서 입력을 확인할 수 있고, 냉각수 부족 상태로 가정하고 WATERLEAKFLAG가 작동하여 칠러가 종료된다. | ||

| + | [[파일:칠러오류3.png|가운데|섬네일|500픽셀]] | ||

| + | |||

| + | ===관련 시장에 대한 분석=== | ||

| + | '''가. 경쟁제품 조사 비교''' | ||

| + | [[파일:경쟁제품조사비교.PNG|가운데|섬네일|500픽셀|경쟁제품 조사 비교 PLC제어]] | ||

| + | |||

| + | [[파일:경쟁제품조사비교2.PNG|가운데|섬네일|500픽셀|경쟁제품 조사 비교 PC제어]] | ||

| + | |||

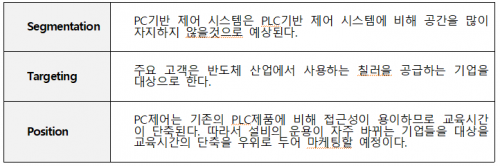

| + | '''나. 마케팅 전략''' | ||

| + | |||

| + | 1. PC제어기술의 시장조사 | ||

| + | |||

| + | ' 구교일, "PC 제어기술의 현재와 발전방향", (주)만희기전 ' 에 의하면 그 동안 국내 산업현장에서 PLC를 통한 제어기술 을 십분 활용했고, 지금 현재에도 산업제어에 상당 부분 활용되고 있다고 한다. 하지만 다음과 같은 PLC의 한계부분을 피부로 느끼고 있는 것이 현실이다. | ||

| + | |||

| + | 첫째로 PLC의 Process, 통신 네트워크 기술, 리모트 I/O의 독점적·폐쇄성을 들 수 있고, 둘째로 HMI 또는 MMI를 실현하기 위한 별도의 System이나 Sostware가 필요하며, 별도의 비용이 추가적 으로 요구된다. 셋째로 제조사 간의 기종에 따라, 하드웨어와 소프트웨어 활용기술이 상이하여 별도의 기술 습득 및 교육이 필요하다. 마지막으로 초기에 투자비용이 비교적 높은 편이며, 증설이나 추가에 있어 사용 메이커에 종속되는 경우가 많다. | ||

| + | |||

| + | 1990년대 초반에 위와 같은 PLC의 한계를 극복 하고자 실시간 운영체제 개발사나 HMI/SCADA 개발사, PLC 제조사, 등등으로 구성된 소프트웨어 개 발자등에 의하여 다양한 PC기반 제어Tool이 사용되고, 조금 더 공용화 및 개방된 구조를 지향하기 위하여 지금은 보다 다양한 필드버스 네트워크 지원을 위한 작업이 진행되고 있다. | ||

| + | |||

| + | PC 기반 제어 기술 소프트웨어는 지원되는 운영 체제에 따라 조금씩 다른 특성을 지닌다. 대체로 원도우 NT/2000, 윈도우 XP, 윈도우 CE, 리눅스, Hard Real-Time성을 보장하는 실시간 운영체제로 나뉜다. 보통 현장에서는 안전성을 인정받은 윈도우 NT/2000 기반이나, 실시간성 처리 보장을 위한 별도의 실시간 운영체제 상의 정보처리로 크게 나뉘어진다. | ||

| − | + | 2. SWOT 분석 | |

| − | + | [[파일:SWOT.PNG|가운데|섬네일|500픽셀|SWOT]] | |

| − | === | + | [[파일:STP.PNG|가운데|섬네일|500픽셀|STP]] |

| − | + | ||

| + | ===연구과제의 기대효과=== | ||

| + | '''가. 기술적 기대효과''' | ||

| + | |||

| + | 1) Chiller 제어기술의 다양화 | ||

| + | |||

| + | 기존 Chiller 제어시스템에서는 많은 축 수를 제어하는 복잡한 기능을 요구하지 않았다. 그에 따라 모션제어를 요구하는 다른 시스템들은 PC 기반시스템으로 제어기술을 다양화한 것과는 달리 Chiller 시스템은 제어기술이 PLC 하나밖에 없었다. 하지만 근래 Chiller를 사용하는 고객사들에서 제어성능에 대해 더 높은 요구를 하고 있고, 이에 따라 제어시스템은 더욱 복잡해질 예정이다. 본 연구에서는 PC 기반의 제어 시스템에 대한 가능성을 연구해 복잡한 제어 시스템을 문제 없이 운용할 수 있는 새로운 방식을 이끌어 낼 것이다. | ||

| + | |||

| + | |||

| + | |||

| + | 2) 발전해가는 IT 기술과의 연계 | ||

| + | |||

| + | 4차 산업시대를 맞이해 빅데이터, 머신러닝이 급속히 발전하고 있다. 다양한 프로그래밍 언어를 사용할 수 있는 PC제어시스템을 사용함에따라 새로운 기술들을 간단하게 추가하고 기존 시스템과 접목해 볼 수 있다. 이에 따라 제어성능의 개선효과를 기대해 볼 수 있다. | ||

| + | |||

| + | '''나. 경제적 및 사회적 파급효과''' | ||

| + | |||

| + | 기존 PLC 시스템은 회사마다 소프트웨어가 다르고 드라이버도 모두 달라 하나의 PLC를 사용하려면 해당 회사의 PLC를 전문적으로 연구한 엔지니어가 반드시 필요했다. 하지만 PC기반 제어시스템에서는 대부분의 사람들이 사용하는 프로그래밍 언어들을 지원하기 때문에 늘어나고 있는 컴퓨터 공학 인력들이 손쉽게 접근할 수 있고, 기계공학이나 열공학을 전공한 인력들도 간단히 프로그래밍을 배워 접근할 수 있기 때문에 제어시스템에 대한 인력풀이 늘어날 것으로 예상된다. | ||

| + | |||

| + | ===추진일정=== | ||

| + | [[파일:추진일정.PNG|가운데|섬네일|500픽셀|추진일정]] | ||

===향후평가=== | ===향후평가=== | ||

| − | + | ||

| + | 이번 프로젝트는 난이도에 비해 개발기간이 부족했다. 기본적인 냉동 시스템에 대한 지식이 있더라도 실무에서 사용하는 것 과는 많은 차이가 있었고 칠러라는 생소한 제품과 PLC, PC 제어를 처음부터 공부하는 것은 많은 어려움이 있었다. 다행히 기업체들의 전문가분들의 강의로 인해 이해에 많은 도움이 되었지만, 여러가지 이유로 인해 일정이 지체되어 개발 시작을 매우 늦게 하게 되었다. 따라서 간단한 프로그램과 간단한 제어만을 시험할 수 밖에 없었다. 향후 일정이 추가된다면 실제 PLC를 사용해 칠러를 구동시켜보고 PC를 사용해 칠러를 구동시켜보는 제대로 된 비교가 가능할 것이다. | ||

==부록== | ==부록== | ||

2021년 7월 18일 (일) 19:20 기준 최신판

프로젝트 개요

기술개발 과제

국문 : 반도체 생산장비용 칠러의 PC기반 제어 가능성 평가

영문 : PC based Control of Chiller System for Semi-conductor Fabrication Equipments

과제 팀명

1조

지도교수

신동헌 교수님

개발기간

2021년 4월 ~ 2021년 6월 (총 3개월)

구성원 소개

서울시립대학교 기계정보공학과 20144300** 장**(팀장)

서울시립대학교 기계정보공학과 20154300** 장**

서울시립대학교 기계정보공학과 20184300** 가**

서론

개발 과제의 개요

개발 과제 요약

최근 반도체 산업의 규모가 전세계적으로 급격히 증가함에 따라 국내 반도체 장비산업의 중요성이 부각되고 있다. 반도체 장비산업은 반도체 공정이 매우 복잡함에 따라 매우 다양한데, 그 중 반도체의 식각작업에서 챔버의 온도를 일정하게 유지시키기 위한 냉각시스템인 칠러는 반도체 공정 중 매우 중요하게 여겨지는 장비이다. 반도체 챔버의 온도에 따라 반도체의 수율이 크게 변하기 때문에 정교한 온도제어는 칠러의 핵심요소이다. 이런 정교한 온도제어를 하기 위해 칠러는 주로 PLC를 사용한다. PLC는 하드웨어적인 순차제어 방식을 마이크로프로세서를 사용하여 소프트웨어적으로 순차제어하는 장치로 1960년대부터 등장해 현재까지 광범위하게 다양한 산업에서 사용되고 있다. PLC는 일반적인 소프트웨어와는 달리 래더 다이어그램이라는 프로그래밍 언어를 사용해 하드웨어 엔지니어도 간단히 프로그램을 짤 수 있도록 지원한다. 하지만 기술이 발전함에 따라 머신러닝, 빅데이터와 같은 개념들이 다양한 산업에 적용되고 있는데 반해 PLC는 복잡한 프로그램을 사용하기에 적합하지 않기 때문에 새로운 기술들의 도입이 어렵다. 이에 따라, 본 연구과제에서는 이런 다양한 기술들이 쉽게 적용될 수 있는 PC에서의 제어가 PLC를 대체할 수 있는지 가능성을 확인한다.

개발 과제의 배경 및 효과

칠러(Chiller)는 각종 장비의 열부하를 냉각하는 시스템으로서 많은 곳에 사용되고 있다. 특히 첨단기술인반도체 생산 장비의 운용에 의한 열 발생에 따라서 변할 수 있는 장비의 온도조절 시스템에 사용되는 칠러(Chiller)는 증발기(Evaporator), 압축기(Compressor), 응축기(Condenser), 팽창밸브(Expansion valve)로 이루어진 일반적인 냉동시스템 구조 부분과 증발기에 연결된 2차 냉매(Brine)를 히터(Heater), 펌프(Pump)로 구동하여 반도체 장비의 정교한 열 및 온도 제어를 하는 부분으로 나눌 수 있는데 보통 Fig.1에서와 같은 시스템으로 구성되어 있다.

한편, 이러한 칠러 시스템의 제어부는 보통 Fig. 2에서와 같이 통신을 위한 보드를 가진 PLC에 개 unit을 더한 PLC 시스템을 이용하여 구성하고 있다.

그러나, 현재의 공장 장비의 자동화 시스템은 PLC로 제어하는 방식에서 PC기반의 자동화시스템이 바뀌고 있으며 특히 반도체 생산과 같이 첨단의 생산 시스템의 장비는 이러한 현상이 다른 곳보다 더 빨리 진행되고 있다. 특히, 최신 PC기반의 제어방식은 PC의 멀티코어 CPU에서 Windows OS와 Realtime OS를 코어별로 분산 실행하여 범용성과 실시간성을 제공하며 Fig 3에서와 같이 각종 구동보드들을 대부분 소프트웨어로 처리할 수 있는 방식을 제공함으로 여러 가지 장점을 가지고 있다.

본 프로젝트는 (주)FST의 PLC 기반의 칠러시스템을 위와 같은 소프트웨어 기반의 PC 제어기로 업그레이드 하는 것에 대한 가능여부에 대해 연구를 진행한다. 위에 제시한 제품이 가지는 기능을 활용함으로써 공간적 효율 증대와 비용 절감 등의 효과를 창출해 낼 것으로 기대된다.

개발 과제의 목표와 내용

1. 개발 목표

반도체 생산 장비의 온도조절에 사용되는 PLC 하드웨어 기반의 칠러시스템을 소프트웨어 기반의 제어기로 운용함에 대한 가능성을 검토한다. 반도체 생산 장비에 대한 PC기반 제어의 가능여부가 검증되면 실제 하드웨어 보다는 간단한 구조를 가진 칠러의 기능만 하는 데모 하드웨어에 PC기반 제어를 구현한다.

2. 개발 내용

가) 칠러 시스템 및 PLC제어 파악

(주)FST의 PLC 기반의 칠러시스템을 파악한다. 칠러시스템은 다양한 센서와 모터로 이루어져 있으며 이를 PLC가 어떤 방식으로 제어하는지 파악한다.

나) PC기반 소프트웨어 제어 툴 파악

(주)모벤시스의 소프트웨어를 파악한다. 어떠한 모션 기능을 제공하는지 확인하고 개발언어, 개발환경, 동작환경을 확인하여 (주)FST의 칠러시스템으로의 적용을 검토한다.

다) PC기반 제어 가능성 확인 및 시험

PLC 제어를 PC기반으로 적용할 수 있는지 가능성을 확인하고, 가능성이 있을 경우 간단한 프로토타입 모델을 제작하여 시험한다.

관련 기술의 현황

State of art

가. Chiller 관련 기술의 현황

1. 유체 냉각 방식에 따른 분류

1.1 냉동기 방식 – 압축기, 응축기, 팽창밸브, 증발기로 구성된 전통적인 냉동기 방식을 사용하게 된다. 냉매 가스를 이용하여 냉각하며 응축과정에서 물 또는 공기와 열교환하여 열을 제거한다. 주로 -30~60도 범위를 제어하는데 사용되며 저온에서의 냉각능력이 우수하다.

1.2 열교환기 방식 - 공급되는 PCW와 열교환기를 통해 직접 열교환하여 열을 제거한다. 공급되는 PCW의 온도가 대체로 상온과 비슷하므로 고온에서의 냉각능력이 매우 뛰어나다. 하지만 매우 높은 온도에서는 PCW와의 온도차이가 매우 커 정밀한 온도제어가 어렵다.

1.3 전기 방식 – 열전소자로 구성된 열전모듈을 사용하여 냉각하는 방식이다. 열전소자의 뜨거운 면에 팬을 달아 공기와 열교환하거나 PCW를 공급해 열교환하는 방식이다. 주로 0~60도 범위에서 사용되며 전기 방식이기 때문에 제어성능이 매우 뛰어나다. 하지만 온도가 낮을수록 성능과 전성비가 좋지 않다. 단독으로 사용되기 보다는 냉동기 방식과 결합되어 하이브리드 방식으로 많이 사용된다.

2. 직간접 방식에 따른 분류

2.1 직접 냉각 – 2차 냉매 없이 1차 냉매가 반도체 챔버에서 직접 열교환하는 방식이다. 2차 냉매가 없기 때문에 반응성이 빨라 온도 제어 성능이 좋다.

2.2 간접 냉각 – 2차 냉매를 사용하여 1차 냉매가 2차 냉매와 열교환을 하고 2차 냉매가 챔버에서 직접 열교환하는 방식이다. 2차 냉매를 사용하기 때문에 반응성이 낮다. 또한 2차 냉매로 brine을 주로 사용하기 때문에 배관의 부식과 냉각유체의 산성화를 야기하는 단점이 있다.

3. 유체의 종류에 따른 분류

3.1 공랭식 – 공기와 열교환하여 냉각하는 방식이다. 비열이 낮아 많은 양의 열을 제거해야 하는 산업용 설비에서는 적합하지 않다. 열교환하기 위해서 큰 Fan을 달아줘야 하기 때문에 공간적으로도 좋지 않다.

3.2 수냉식 – 주로 PCW와 열교환하여 냉각하는 방식이다. 비열이 높아 산업용 설비에서 적합하다. 대량의 PCW를 공급받을 수 있기 때문에 냉각에 부하가 걸릴 일이 거의 없다.

4. 제어 수단

PLC - 순차적으로 제어 가능한 프로그램이 가능한 논리 제어장치를 총칭한다. 일반적으로 스위치, 온도, 위치 등의 정보를 입력으로 받아들인 뒤 프로그래밍 된 순서대로 논리를 처리하여 그에 따른 출력을 실제로 동작하는 하드웨어들(유압실린더 등) 을 제어한다. 통상적을 일체형과 모듈형을 주로 사용한다. 일체형은 단가가 저렴하지만 성능의 한계로 단순한 작업을 대량으로 수행하여야 할때 유리하다. 모듈형은 PLC의 모듈화된 기능을 더하거나 뺄 수 있다. 따라서 확장성이 뛰어나고, 가격도 상대적으로 높은 편이다. 하지만 복잡한 작업이나 고속의 통신 등 일체형보다는 여러가지 기능들을 탑재하고 있어, 복잡한 작업을 수행하는 데에 뛰어나다.

나. 특허조사

1. PC프로그램을 사용하여 PLC를 제어하는 장치

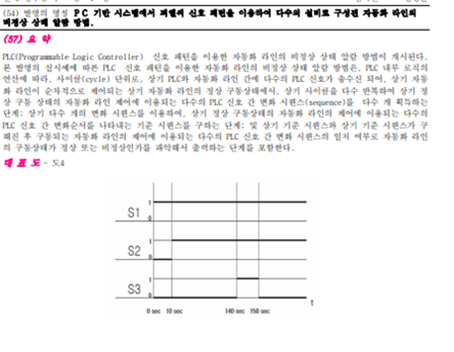

2. Ethercat을 필드 네트워크로 사용하는 온도 제어 장치 및 온도조절 장치

다. 특허전략

대부분의 칠러 제어에 대한 기술들을 확인해 보면 plc제어가 대부분이고, plc를 통한 pc 제어가 나머지를 제어한다. 하지만 이 교육의 주제는 plc를 거치지 않고 pc로만 칠러를 제어하는 것이므로 pc 제어에 대한 것을 전략 목표로 삼는다. 기존의 칠러에서 구조나 제어기를 수정할 필요는 없고, pc에서 소프트웨어를 이용하여 I/O제어를 할 수 있는지에 대해 확인한다. 해당 소프트웨어에서 제어한 값을 이용하여 칠러에 알맞은 데이터 값을 추출해 내도록 한다.

본론

PLC 및 PC 제어 비교

PLC 기반 제어

PLC(Programmable Logic Controller) : 프로그램 가능한 로직 제어기)를 이용해서 산업현장에서 사용되는 장비와 설비를 제어하는 것

PC 기반 제어

PC에 PC기반 제어 소프트웨어를 설치해서 PC를 PC기반 제어기로 만든 후 이것을 이용해서 산업현장에서 사용되는 장비와 설비를 제어.

일반적인 PC라 함은 개인이 회사, 학교, 가정에서 사용하는 데스크탑 컴퓨터 또는 노트북을 말하는데 이PC들은 산업현장의 열악한 환경에서 사용되도록 설계된 것이 아니기 때문에 PC 기반에 사용되는 컴퓨터들은 산업현장의 열악한 환경에서 사용될 수 있도록 설계된 산업용 컴퓨터들이다. 그리고 대부분의 산업용 컴퓨터들도 일반 컴퓨터와 마찬가지로 Intel CPU와 Microsoft Windows OS를 사용한다. 즉, 인텔 CPU와 마이크로소프트 운영체제를 사용하는 산업용 컴퓨터에 모벤시스릐 PC기반 제어 소프트웨어인 wmx3를 설치해서 PC기반 제어기로 만든 후 이것을 이용해서 산업현장에서 사용되는 장비와 설비를 제어한다.

두 기반 제어의 공통점은 반드시 PC가 있어야 한다는 것이다.

여기서 말하는 PC란 집, 회사, 학교에서 사용하는 컴퓨터들과 산업현장에서 사용하는 컴퓨터들을 모두 포함한다.

PC 기반 제어와 PLC 기반 제어를 다음과 같이 비교해 볼 수 있다.

첫째, Hardware Platform(PC Hadware, PLC Hardware) 성능

최근 PLC 기반 제어와 PC 기반 제어 모두 EtherCAT과 같은 통신 속도가 아주 빠른 산업용 이더넷을 통신 방식과 IO로 사용하는 경우가 많기 때문에 두 제어 방식의 성능을 비교하기 위해선 제어 플랫폼인 하드웨어를 구성하는 핵심요소인 CPU 사양과 메모리 및 저장장치 용량을 살펴보면 된다. (요약 : PC의 하드웨어와 PLC의 하드웨어를 비교 해 보면 된다.)

현재로선 비교가 불가능 할 정도로 PC의 하드웨어 성능이 더 뛰어나다. 이것을 실제로 검증할 수 있는 많은 사례 중 2011년 싱가폴 창이 공항에 설치 된 예술 작품을 예로 들 수 있다. 그 당시에 사용 된 CPU는 인텔 코어 2 듀오가 장착된 산업용 컴퓨터 7대를 이용해서 1,216개의 Servo Motor를 제어했다면 2021년에는 9세대 인텔 코어 i7이 장착 된 컴퓨터 한대와 Muitl Core CPU를 지원하는 TwinCAT 3 PC기반 제어 소프트웨어를 사용해서 동일한 1,216개의 Sercvo Motor를 제어할 수 있게 된 것이다.

둘째, Hardware Platform(하드웨어 플랫폼)과 Software(소프트웨어)와의 호환성 PLC의 경우 PLC 회사마다 제공한 제어 프로그램 개발 도구를 이용해서 개발한 제어 프로그램은 반드시 같은 회사에서 만든 PLC에서만 실행 가능해 하드웨어나 소프트웨어 모두 호환성 0%로 “호환불가”

PC의 경우 PC기반 소프트웨어에선 전용 컨트롤러나 전용 소프트웨어가 있어야해 호환성 없으나 PLC 회사마다 자사의 PLC에서만 실행되는 제어 프로그램을 개발 할 수 있는 제어 프로그램 개발 도구를 제공하기 때문에 하드웨어 호환성은 대부분 있다. “호환가능”

셋째, 확장성 제어시스템의 확장성은 제어시스템의 두뇌 역할을 하는 CPU의 성능에 매우 의존적이다. 왜냐하면 CPU 성능이 뛰어나야 제어 시스템에 하드웨어를 확장하던 소프트웨어를 추가하던 처리를 할 수 있기 때문이다. 기본적으로 PC 기반 제어의 하드웨어 플랫폼인 PC CPU의 성능이 PLC 기반 제어의 하드웨어 플랫폼인 PLC CPU의 성능보다 월등히 뛰어나기 때문에 두 제어 시스템의 확장성을 비교한다는 것은 큰 의미가 없다. (요약 : CPU 성능과 메모리 및 SSD의 영향을 받기에 간편히 추가하기만 하면 되서 당연히 PC 기반 제어의 확장성이 월등히 뛰어나다.)

넷째, 안정(신뢰)성 지금까지 사용된 PLC의 안정성과 신뢰성은 검증되었다. PC기반 제어의 소프트웨어인 VLC(Visual Logic Controller)가 1998년에 출시되었다.대부분 PC기반으로 넘어오면서 2010년 이후부터 PC기반 제어의 안정(신뢰)성을 문제 삼은 적이 없다. 예로 독일의 Beckhoff사의 풍력발전기는 PC기반이 적용되었는데 풍력발전기는 보통 설치 된 후 20년 동안 사용되기 때문에 풍력발전기에 사용되는 시스템과 부품들도 20년 동안 문제 없이 사용될 수 있어야 한다. 이러한 풍력발전기에 사용된 PC기반 제어 시스템은 2011년 한 해에만 7천개의 풍력발전기에 사용되었고 2019년 기준으로 전 세계적으로 6만대가 넘는 풍력발전기에 설치되어 사용되어졌는데 이를 보면 PC기반의 안정성에 믿음을 주기엔 충분하다. 결론 : PLC와 PC제어 모두 안정(신뢰)성이 있다.

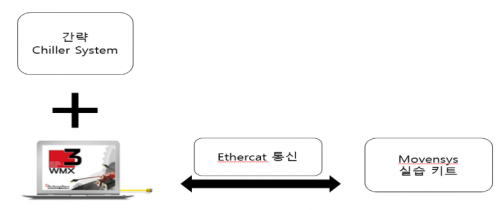

Chiller 시스템

전체 설계안은 위와 같다. Wmx3가 설치된 pc에서 chiller system을 간략화 하여 코드로 작성한다. 작성된 코드를 통해 chiller가 동작한다는 시나리오가 시작 되면 해당되는 출력 명령이 Ethercat 통신을 통해 moventsys 실습 키트로 전된되고, 해당 출력이 키트에서 발생한다.

가.chiller의 냉동 시스템

Chiller는 동작을 하게 되면 pump와 압축기를 동작시킨다. 증발기 기준 왼쪽은 냉동 시스템이며 압축기-응축기-팽창밸브-증발기 사이클을 진행한다. 응축기에서는 pcw와 고온고압의 기체 냉매가 열교환을 하며, 증발기에서 저온 저압의 액체 냉매와 2차 냉매가 열교환을 한다. 증발기 오른쪽은 냉매 순환 시스템이다. 펌프에 의해 증발기로 이동된 2차 냉매는 열을 빼앗긴 후 반도체 공정으로 공급되어 열교환 후 다시 탱크로 돌아오게 된다.

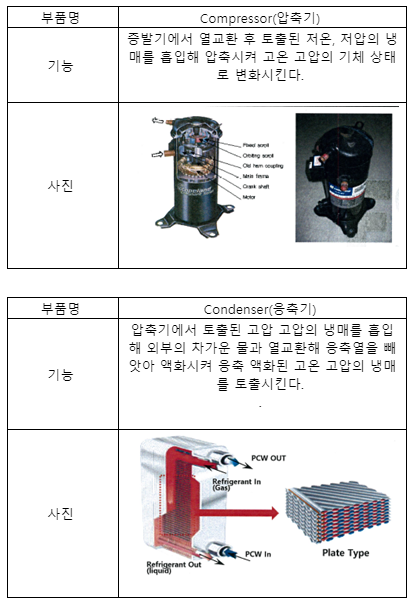

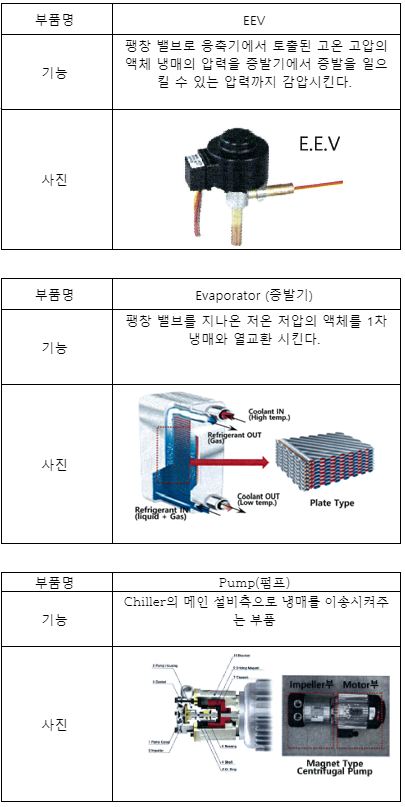

나.chiller 파트

모벤시스 시스템

가. 모벤시스의 PC 제어 시스템 1. PC 모벤시스의 리얼타임 시스템은 CPU의 코어들 중 적어도 하나의 코어에 리얼타임 OS를 할당해야 한다. 따라서 윈도우OS를 돌릴 코어와 리얼타임 OS를 돌릴 코어가 적어도 하나씩 필요하기 때문에 최소 듀얼 코어 이상을 권장하며 호환성을 위해 인텔 6~9세대 CPU를 권장한다. 또한 윈도우 7, 8.1, 10을 지원하며 램 4GB를 권장한다.

2. WMX3 WMX3를 모션제어를 소프트웨어 방식으로 구현한 소프트웨어 아키텍쳐이다. 따라서 모션보드와 IO보드가 필요하지 않으며 1ms 통신 주기로 128축의 모션 제어와 수만점의 IO제어가 가능하다. 해당 프로그램은 윈도우 라이브러리를 제공하기 때문에 C/C++/C# 프로그래밍 언어를 사용해 프로그램을 작성할 수 있으며 전체 시스템을 관리하기 위한 여러 가지 유틸리티를 제공한다.

3. RTX64 IntervalZero 사에서 윈도우 임베디드 시스템을 위해 개발한 리얼타임 OS이다. 해당 OS가 존재해야 리얼타임제어가 가능하다.

4. NIC 모벤시스에서 제공하는 IntervalZero사의 리얼타임 OS는 필드버스로 EtherCAT을 사용한다. 그에 따라 네트워크 인터페이스 카드가 EtherCAT을 지원하는 성능을 가진 NIC를 선정해야 한다. 또한 해당 NIC는 기본적으로 Ethernet 드라이버가 설치되어있기 때문에 EtherCAT 전용으로 업데이트 하기 위해서는 IntervalZero 사에서 제공하는 드라이버에 알맞은 NIC를 선정해야 한다. 대부분 인텔사의 NIC만을 지원한다.

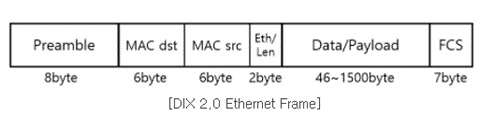

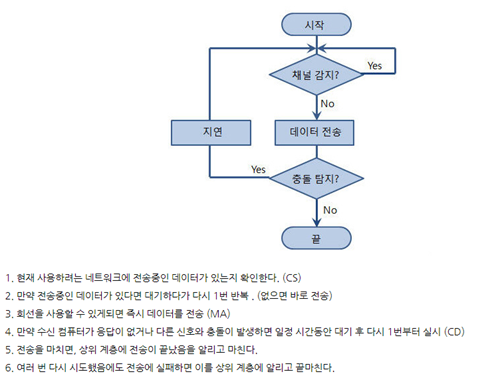

5. EtherCAT EtherCAT은 Ethernet for Control Automation Technology의 약자로 Ethernet 기반의 필드버스 시스템이다. 해당 시스템은 자동화 기술을 위해 만들어졌으며 리얼타임 시스템을 위한 소프트웨어와 하드웨어 요구사항들을 모두 만족한다.

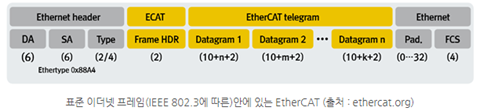

위의 그림은 Ethernet 프레임과 EtherCAT 프레임으로 큰 틀에서는 구성이 같다. 차이점은 Ethernet의 경우 데이터가 하나의 프레임에 있는 반면 EtherCAT의 경우 데이터를 여러 개의 프레임으로 나누어 전송한다. 그에 따라 리얼타임 시스템이 가능해지며 Ethernet과 프레임이 같기 때문에 기존의 Ethernet시스템을 사용가능하다. 조금 더 자세히 설명하자면 Ethernet은 CSMA/CD 라는 기술을 사용한다. CD의 약자는 Collision Detection으로 충돌을 감지한다는 뜻이다.

위의 그림처럼 충돌을 탐지하여 전송을 지연하고 충돌이 없다면 전송하는 방식이다. 위의 방식은 일반적인 시스템에서는 문제가 없지만 리얼타임을 보장하지 않는다.

리얼타임을 보장하기 위해 EtherCAT은 한 프레임이 이동하는 동안 각 슬레이브들에게 전달된 데이터를 즉시 읽고 즉시 처리한다. 그로 인해 각 노드에서 처리해야 할 데이터를 수신, 해석, 복사할 필요가 없어졌다. 따라서 리얼타임을 보장한다.

나. 모벤시스 키트 시스템

시뮬레이션에 사용될 모벤시스 키트이다. .IO기능으로는 아날로그 인풋, 아웃풋과 디지털 인풋, 아웃풋을 제공한다. 모터제어 기능으로는 단축모터 두 개를 가지고 있다.

PC와의 통신으로는 EtherCAT을 사용한다. 각각의 IO를 제어하기 위해서 WMX3에서 제공하는 유틸리티인 WOS를 사용하거나 프로그래밍 언어로 작성된 프로그램을 사용하여 제어한다. 해당 시뮬레이션에서는 C#으로 작성된 프로그램을 사용해 제어한다.

다. 모벤시스 키트 파트

LED : 디지털 아웃풋을 나타낸다. 1이면 LED가 켜지고 0이면 LED가 꺼진다.

SWITCH : 디지털 인풋 기능을 수행한다. 스위치가 닫히면 1이고 열려있으면 0이다.

ANALOG OUTPUT: 아날로그 아웃풋을 숫자로 나타낸다.

ANALOG INPUT : 아날로그 인풋 기능을 수행한다.

단축 모터 : 모터 제어 기능을 수행할 수 있다. 속도를 조절할 수 있고 회전거리를 정할 수 있다.

이론적 계산 및 시뮬레이션

가.냉동사이클

a->b: 냉매를 흡입한 압축기에서 냉매를 압축하는 과정. 등엔트로피 과정이다. 이때, 압축기가 한 일의 양 w는

W=hb-ba(kcal/kg) 이다.

b->e: 응축기에서 고온 고압의 기체 냉매를 열교환 하여 고온 고압의 액체 냉매로 바꾸는 과정이고, 등압 과정이다.

이때, 응축기가 방출한 열량(qH)은 qH = qL + w = hb-he(kcal/kg)이다.

e->f: 응축기에서 넘어온 고온 고압의 액체 냉매가 팽창 밸브를 통과하며 저온 저압의 액체 냉매로 팽창하는 과정이고, 등엔탈피 과정이다.

f->a: 팽창밸브에서 넘어온 저온 저압의 액체 냉매가 증발기에서 열교환하여 저온 저압의 기체 액매가 되는 과정이며, 등압과정이다. 냉동 효과(qL)은 qL = ha – hf(kcal/kg)이다.

나.시뮬레이션 시나리오

다.시뮬레이션 파트 설명

위의 사진은 프로젝트 빌드 후 나타나는 인터페이스이다.

Create : 클릭 시 pc와 장비 통신 연결 시도

Close : 클릭 시 pc와 장비 통신 연결 해체

ServoOn : 클릭 시 모터 전원 ON

ServoOff : 클릭 시 모터 전원 Off

Start : 클릭 시 pump와 압축기를 킨 후 chiller의 사이클 작동

Stop : 클릭 시 chiller의 사이클 종료 후 pump와 압축기 작동 종료

스위치 00 : 클릭 시 OVERCURRENTFLAG 작동

스위치 01 : 클릭 시 HIGHPRESSUREFLAG 작동

스위치 02 : 클릭 시 WATERLEAKFLAG 작동

첫번째 모터 : PUMP의 모터 역할

두번째 모터 : 압축기의 모터 역할

결론

완료작품 소개

시나리오 결과

인터페이스의 Create 버튼 클릭 시 아래와 같이 pc와 장치 연결이 된 것을 소프트웨어 파일에서 확인할 수 있다.

인터페이스의 ServoOn 버튼 클릭 시 아래와 같이 모터 전원 연결을 확인할 수 있다.

인터페이스의 Start 버튼 클릭 시 pump와 압축기 작동 후 chiler 사이클 동작한다.

키트의 스위치 00 클릭시 소프트 웨어 파일에서 입력을 확인할 수 있고, 과전류 상태로 가정하고 OVERCURRENTFLAG가 작동하여 칠러 종료된다.

키트의 스위치 01 클릭시 소프트 웨어 파일에서 입력을 확인할 수 있고, 고압력 상태로 가정하고 HIGHPRESSUREFLAG 가 작동하여 칠러가 종료된다.

키트의 스위치 02 클릭시 소프트 웨어 파일에서 입력을 확인할 수 있고, 냉각수 부족 상태로 가정하고 WATERLEAKFLAG가 작동하여 칠러가 종료된다.

관련 시장에 대한 분석

가. 경쟁제품 조사 비교

나. 마케팅 전략

1. PC제어기술의 시장조사

' 구교일, "PC 제어기술의 현재와 발전방향", (주)만희기전 ' 에 의하면 그 동안 국내 산업현장에서 PLC를 통한 제어기술 을 십분 활용했고, 지금 현재에도 산업제어에 상당 부분 활용되고 있다고 한다. 하지만 다음과 같은 PLC의 한계부분을 피부로 느끼고 있는 것이 현실이다.

첫째로 PLC의 Process, 통신 네트워크 기술, 리모트 I/O의 독점적·폐쇄성을 들 수 있고, 둘째로 HMI 또는 MMI를 실현하기 위한 별도의 System이나 Sostware가 필요하며, 별도의 비용이 추가적 으로 요구된다. 셋째로 제조사 간의 기종에 따라, 하드웨어와 소프트웨어 활용기술이 상이하여 별도의 기술 습득 및 교육이 필요하다. 마지막으로 초기에 투자비용이 비교적 높은 편이며, 증설이나 추가에 있어 사용 메이커에 종속되는 경우가 많다.

1990년대 초반에 위와 같은 PLC의 한계를 극복 하고자 실시간 운영체제 개발사나 HMI/SCADA 개발사, PLC 제조사, 등등으로 구성된 소프트웨어 개 발자등에 의하여 다양한 PC기반 제어Tool이 사용되고, 조금 더 공용화 및 개방된 구조를 지향하기 위하여 지금은 보다 다양한 필드버스 네트워크 지원을 위한 작업이 진행되고 있다.

PC 기반 제어 기술 소프트웨어는 지원되는 운영 체제에 따라 조금씩 다른 특성을 지닌다. 대체로 원도우 NT/2000, 윈도우 XP, 윈도우 CE, 리눅스, Hard Real-Time성을 보장하는 실시간 운영체제로 나뉜다. 보통 현장에서는 안전성을 인정받은 윈도우 NT/2000 기반이나, 실시간성 처리 보장을 위한 별도의 실시간 운영체제 상의 정보처리로 크게 나뉘어진다.

2. SWOT 분석

연구과제의 기대효과

가. 기술적 기대효과

1) Chiller 제어기술의 다양화

기존 Chiller 제어시스템에서는 많은 축 수를 제어하는 복잡한 기능을 요구하지 않았다. 그에 따라 모션제어를 요구하는 다른 시스템들은 PC 기반시스템으로 제어기술을 다양화한 것과는 달리 Chiller 시스템은 제어기술이 PLC 하나밖에 없었다. 하지만 근래 Chiller를 사용하는 고객사들에서 제어성능에 대해 더 높은 요구를 하고 있고, 이에 따라 제어시스템은 더욱 복잡해질 예정이다. 본 연구에서는 PC 기반의 제어 시스템에 대한 가능성을 연구해 복잡한 제어 시스템을 문제 없이 운용할 수 있는 새로운 방식을 이끌어 낼 것이다.

2) 발전해가는 IT 기술과의 연계

4차 산업시대를 맞이해 빅데이터, 머신러닝이 급속히 발전하고 있다. 다양한 프로그래밍 언어를 사용할 수 있는 PC제어시스템을 사용함에따라 새로운 기술들을 간단하게 추가하고 기존 시스템과 접목해 볼 수 있다. 이에 따라 제어성능의 개선효과를 기대해 볼 수 있다.

나. 경제적 및 사회적 파급효과

기존 PLC 시스템은 회사마다 소프트웨어가 다르고 드라이버도 모두 달라 하나의 PLC를 사용하려면 해당 회사의 PLC를 전문적으로 연구한 엔지니어가 반드시 필요했다. 하지만 PC기반 제어시스템에서는 대부분의 사람들이 사용하는 프로그래밍 언어들을 지원하기 때문에 늘어나고 있는 컴퓨터 공학 인력들이 손쉽게 접근할 수 있고, 기계공학이나 열공학을 전공한 인력들도 간단히 프로그래밍을 배워 접근할 수 있기 때문에 제어시스템에 대한 인력풀이 늘어날 것으로 예상된다.

추진일정

향후평가

이번 프로젝트는 난이도에 비해 개발기간이 부족했다. 기본적인 냉동 시스템에 대한 지식이 있더라도 실무에서 사용하는 것 과는 많은 차이가 있었고 칠러라는 생소한 제품과 PLC, PC 제어를 처음부터 공부하는 것은 많은 어려움이 있었다. 다행히 기업체들의 전문가분들의 강의로 인해 이해에 많은 도움이 되었지만, 여러가지 이유로 인해 일정이 지체되어 개발 시작을 매우 늦게 하게 되었다. 따라서 간단한 프로그램과 간단한 제어만을 시험할 수 밖에 없었다. 향후 일정이 추가된다면 실제 PLC를 사용해 칠러를 구동시켜보고 PC를 사용해 칠러를 구동시켜보는 제대로 된 비교가 가능할 것이다.

부록

참고문헌 및 참고사이트

내용

관련특허

내용

소프트웨어 프로그램 소스

내용

위키페이지 작성을 위한 문법 가이드

- 표

표는 위키 문법에 맞추어 작성할 수 있습니다. Mediawiki table generator를 이용하면 손쉽게 표를 작성하여 위키 문법으로 export할 수 있습니다. 아래는 Mediawiki table generator를 이용하여 작성한 표의 예시입니다. 위 웹페이지에서는 직접 CSV파일을 가져와서 바로 표를 만들 수도 있습니다. 직접 표를 문법에 맞추어 편집하고자 하시는 분들은 wiki 표 문법을 참조하면 도움이 됩니다.

| 구분 | 실험 1 | 실험 2 | 실험 3 | 실험 4 |

|---|---|---|---|---|

| 결과 1 | 1.1 | 2.1 | 3.1 | 4.1 |

| 결과 2 | 1.2 | 2.3 | 4.5 | 6.4 |

| 결과 3 | 5.1 | 5.4 | 2.7 | 8.5 |

- 수식

원래 위키백과에서는 math 태그를 이용하여 바로 수식을 작성할 수 있지만 capstone wiki에서 그 기능은 지원되지 않는것으로 확인됩니다. 따라서 수식을 올리기 위해서는 수식을 사진으로 변환한 후 올려야 합니다. LATEX 수식 생성기 를 이용하면 tex 문법을 이용하여 수식을 작성하여 파일로 저장할 수 있습니다.

위 수식은 support vector machine의 비용 함수를 표현한 예시입니다. tex 문법은 tex 수식 문법 에서 확인할 수 있습니다.

- 사진

사진은 "도구-파일 올리기" 탭에서 파일을 올린 후 아래와 같이 올릴 수 있습니다. 파일명은 파일 올리기에서 정한 "파일의 새 이름"을 사용하면 됩니다.

- 코드

코드는 syntaxhighlight 기능을 이용하여 아래와 같이 표현할 수 있습니다.

#include <iostream>

int main ( int argc, char **argv ) {

std::cout << "Hello World!";

return 0;

}

이에 대한 자세한 내용은 Mediawiki syntaxhighlight를 참고하면 도움이 됩니다.