"2조 - 브루어"의 두 판 사이의 차이

(→발효조 설계변수의 수준 설정) |

(→발효조 설계변수의 수준 설정) |

||

| 720번째 줄: | 720번째 줄: | ||

|발효조 뚜껑 위쪽 | |발효조 뚜껑 위쪽 | ||

|| | || | ||

| − | + | [[파일:image26.png]] | |

|| | || | ||

센서 박스를 측면에 위치시키면 포화 기체를 발효조에 구멍을 뚫어야 한다. 그러나 센서 박스를 발효조 뚜껑 위에 위치시키면 뚜껑에 이미 구멍이 뚫려있는 것을 이용할 수 있었다. | 센서 박스를 측면에 위치시키면 포화 기체를 발효조에 구멍을 뚫어야 한다. 그러나 센서 박스를 발효조 뚜껑 위에 위치시키면 뚜껑에 이미 구멍이 뚫려있는 것을 이용할 수 있었다. | ||

| 736번째 줄: | 736번째 줄: | ||

|실리콘 | |실리콘 | ||

|| | || | ||

| + | [[파일:image27.png]] | ||

|| | || | ||

센서 박스 안에 유입되는 포화기체를 통해서 맥주의 상태를 측정하므로 포화기체와 외부 기체는 절대 접촉하면 안 된다. 따라서 방수성, 탄력성을 가지고 있는 규소화합물, 실리콘을 이용하여서 센서 박스와 발효조를 접착한다. | 센서 박스 안에 유입되는 포화기체를 통해서 맥주의 상태를 측정하므로 포화기체와 외부 기체는 절대 접촉하면 안 된다. 따라서 방수성, 탄력성을 가지고 있는 규소화합물, 실리콘을 이용하여서 센서 박스와 발효조를 접착한다. | ||

| 750번째 줄: | 751번째 줄: | ||

단열재 | 단열재 | ||

|| | || | ||

| + | [[파일:image28.png]] | ||

|| | || | ||

우선 세가지 수준에들 중에 가장 단열 효과가 좋은 것은 우레탄 폼이다. 그러나 우레탄 폼은 건축현장에서 주로 쓰이고 시공 과정이 복잡해 본 프로젝트에 어울리지 않았다. 따라서 단열 박스를 설치하고 단열박스에 열반사 단열재를 붙여서 반사되는 열을 차단하였다. | 우선 세가지 수준에들 중에 가장 단열 효과가 좋은 것은 우레탄 폼이다. 그러나 우레탄 폼은 건축현장에서 주로 쓰이고 시공 과정이 복잡해 본 프로젝트에 어울리지 않았다. 따라서 단열 박스를 설치하고 단열박스에 열반사 단열재를 붙여서 반사되는 열을 차단하였다. | ||

2018년 12월 18일 (화) 03:02 판

프로젝트 개요

기술개발 과제

국문 : 실시간알코올도수측정및모니터링이가능한수제맥주키트

영문 : DIY beer kits with real-time alcohol measuring and monitoring

과제 팀명

브러워

지도교수

나영승 교수님

개발기간

2018년 9월 ~ 2018년 12월 (총 4개월)

구성원 소개

서울시립대학교 기계정보공학과 2014430037 최예나(팀장)

서울시립대학교 기계정보공학과 2012430018 오진석

서울시립대학교 기계정보공학과 2013430006 김고운

서울시립대학교 기계정보공학과 2013430036 정해민

서울시립대학교 기계정보공학과 2013430041 최원진

서론

개발 과제의 개요

개발 과제 요약

맥주는 소주와 함께 우리나라에서 가장 많이 소비되는 주류이다. 하지만 국내 맥주시장은 독과점 때문에 맛이 없고 종류가 단순하다는 인식이 있다. 이러한 원인들로 소비자들은 수입맥주를 선호하는 현상을 보인다. 이러한 맥주의 추세는 수제맥주로 옮겨가고 있다. 일반맥주의 판매량은 감소한 반면 소규모맥주(수제맥주)는 매년 증가추세에 있으며 2020년 까지는 시장점유율이 20%에 달할 것으로 예측된다. 이러한 트렌드에 발맞춰 본 프로젝트는 가정용 수제 맥주키트를 개발하는 것을 목표로 한다.

개발 과제의 배경 및 효과

맥주의 품질은 원료 및 양조기술에 영향을 받으며 제조장에서 갓 출하된 신선감이 살아있는 맥주가 맛이 우수하다. 소규모맥주(수제맥주)는 제정 공정 없이 맥즙 공정부터 시작되며 여과와 살균공정을 거치지 않고 생산이 된다. 그러한 이유로 소규모맥주는 품질에 영향을 주는 원료 인자에 의한 영향을 적게 받으며 집에서 바로 마실 수 있기 때문에 신선함을 느낄 수 있다는 장점이 있다. 하지만 사계절이 뚜렷한 한국의 특성상 양조기술 중 큰 영향을 끼치는 요소인 온도 제어에 어려움이 따르며 뛰어난 양조기술을 가진 전문적인 수제 맥주 키트는 가격이 매우 비싸다. 또 현재 발효 중인 맥주의 도수를 실시간으로 확인할 수 없다. 그리고 싼 가격에 측정을 하기 위해서는 발효조를 개봉해서 센서와 맥주가 접촉을 해야 하는 단점이 있었다. 이를 보완할 기술을 개발한다면 급격한 성장 중인 수제맥주 시장에서 우위를 선점할 수 있다.

개발 과제의 목표와 내용

현재 시중에 있는 수제맥주 제조기는 단순히 원액과 발효조만을 제공한다. 때문에 시중의 수제맥주 제조기는 원료에 의해서만 맛이 결정이 된다. 또한 도수를 실시간을 확인할 수 없어 사용자가 도수를 조절하기에는 어려움이 있으며 맥주가 다 완성된 후에야 발효의 정도를 확인할 수 있다. 이에 따라 본 프로젝트에서는 온도 제어 기술, IoT를 통해 실시간 알코올/발효도를 비접촉/무개폐로 측정하는 기술을 가진 수제맥주키트를 저렴한 단가로 제작한다.

관련 기술의 현황

수제 맥주 키트의 배경

1. 맥주의 정의

우리나라는 사용원료를 기준으로 맥주를 정의하고 있다. 맥아, 홉, 효모, 양조용수를 주 원료로 하여 제조된 발효 알코올 음료이다. 알코올분 도수는 대통령령으로 정하는 도수 범위 내인 것을 맥주라고 한다. 발효공법상 상면발효맥주, 하면발효맥주, 자연발효맥주로 분류된다.

2. 제조 공정

제조공정은 생보리를 효소가 생성된 맥아로 가공하는 제맥공정(5일 소요), 담금을 통해 맥아를 맥아즙으로 가공하는 맥즙공정(8시간 소요), 발효, 숙성, 저장, 여과, 포장공정을 거쳐 완제품을 만드는 맥주공정(3~4주)로 이루어진다. 여기서 수제맥주는 제맥공정 없이 맥즙공정부터 시작되며, 여과와 살균공정을 거치지 않고 생산된다.

경쟁 제품 및 특허 동향

경쟁제품 분석

시중에 나와 있는 세 가지의 경쟁 제품을 아래의 기준을 가지고 분석한다. 그러나 안정성의 경우 조사에 제한 사항이 있어서 정확성, 경제성, 편의성 세 가지로 분석하였다.

| 정확성 | 도수 측정과 온도 제어가 정확한가? |

| 경제성 | 단가가 저렴한가? |

| 안정성 | 부품의 크기가 안정한가? 쓰러질 염려가 없는가? |

| 편의성 | 센서 박스의 외관과 어플의 UI가 사용자가 이해하기 쉬운가? |

1. Minibrew

Minibrew는 약 50여 가지의 맥주를 제조할 수 있다. 직접 온도 제어를 하는 것이 아니라 맥아를 넣고 발효 전에 사용자의 희망 맥주를 선택하면 해당 레시피에 따라 양조와 발효방법이 설정된다. 어플로는 현재 발효 진행 상황을 볼 수 있다. 그러나 도수 확인은 할 수 없다. 가격은 1,199$(약 136만원) 정도로 매우 비싸다. 조작은 맥주 키트에서는 할 수 없고 어플로만 가능하다.

2. iGulu

iGulu도 마찬가지로 온도를 사용자가 직접 제어할 수는 없지만 발효를 시작할 때 희망 맥주를 선택하면 해당 레시피에 따라 양조와 발효방법이 설정된다. 현재 발효주의 상태를 측정하는 센서를 알기에는 한계가 있어서 Minibrew보다 가격이 조금 더 저렴하므로 Minibrew보다 정확도가 떨어질 것으로 판단하였다. 그러나 iGulu는 어플로도 조작이 가능하고 맥주 키트에 부착되어 있는 스크린에서도 제어가 가능하다. 그리고 또한 어플로 제조 재료도 구입할 수 있어 편리하다. 999$(약 113만원)

3. Coopers

Coopers는 발효진행 상황을 확인할 수 없다. 제어를 할 수 없고 맥아에 따라 맥주의 종류가 결정되게 된다. 온도를 확인할 수 없으며 도수 측정은 발효가 다 끝난 후 비중을 이용한 전통적인 방식으로 측정할 수 있다. 가격은 115,900원으로 타 제품에 비해서 저렴한 편이다.

특허 현황

평가와 문제 도출

제품과 특허를 분석한 결과 크게 3가지의 문제점을 도출할 수 있었다.

1. 비접촉/무개폐 측정(알코올 도수, 발효도)

2. 발효조 설계

3. 사용자 실시간 확인

가격이 비싼 Minibrew, iGulu 같은 수제 맥주 키트는 LCD 또는 어플리케이션으로 동작할 수 있었지만 발효도만 퍼센트로 알 수 있을 뿐, 현재 진행 상황을 수치적으로 확인할 수는 없었다. 가격이 싼 수제 맥주 키트의 경우는 매뉴얼대로 기다리기만 할 뿐 출력장치가 없어서 현재 진행 상황을 확인할 수 없었다.

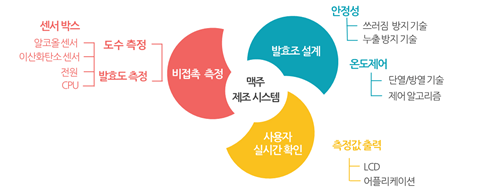

기술로드맵

문제 도출을 바탕으로 본 프로젝트의 수제맥주키트의 기능은 크게 비접촉 측정, 발효조 설계, 사용자 실시간 확인 3가지로 분류하였다. 각 기술을 구현하기 위해 필요한 기술을 바탕으로 기술로드맵을 작성하였다.

설계

개념설계사양

제품 목표사양

필요사항 및 희망사항

아래의 표는 제품의 목표사양을 나열하고 각 항목들을 희망과 필요로 나눈 것이다. 기술로드맵에서 본 프로젝트에서 구현할 기술을 그림에 표시했다면 제품의 목표사양에서는 각각의 기술들을 구체화 시켜서 프로젝트의 진행방향을 알 수 있게 하였다. 기술로드맵에서 언급한 핵심 기술 3가지에 본 프로젝트의 목표 중 하나인 경제성 항목을 추가하였다. 먼저 가장 중요한 필요사항은 정확한 맥주의 도수와 발효도를 측정하는 기술이다. 발효조 내의 포화기체의 알코올 농도를 이용해서 맥주의 알코올 농도를 계산하여 출력한다. 그리고 포화기체의 이산화탄소 임계 농도를 이용해서 발효도를 계산하여 출력한다. 이를 통해 비접촉 측정을 구현한다. 펠티어 소자를 발효조에 부착해서 PID 알고리즘을 통해 온도를 제어한다. 온도제어는 본 프로젝트의 핵심 기술이므로 그 다음 필요기술로 지정하였다. 또 센서 박스를 붙인 수제맥주키트가 쓰러지지 않도록 구현하고, 센서 박스와 발효조의 이음부에서 기체가 누출되지 않도록 마감한다. 그리고 맥주 발효에는 불순물이 들어가지 않는 것이 핵심이므로 세척을 위해 탈부착을 용이하게 한다. LCD와 어플리케이션으로 출력하는데 사용자가 사용하기에 불편하지 않도록 구현한다.

| 구분 | 번호 | 목표사양 | 필요 or 희망 | 중요도 |

| 비접촉 측정 | 1 | 포화 기체의 알코올 농도와 맥주의 알코올 농도를 calibration해서 기체 농도를 측정해서 정확한 맥주의 도수를 출력한다. | 필요 | 5 |

| 2 | 발효가 다 되었을 때 임계 이산화탄소 농도와 현재 이산화탄소 농도를 비교해서, 정확한 발효도를 출력한다. | 필요 | 5 | |

| 발효조 설계 | 3 | 어플로 희망온도를 입력하면 정확한 제어가 되도록 알고리즘을 구현한다. | 필요 | 4 |

| 4 | 센서 박스의 크기를 작게 하여서 수제 맥주 키트가 쓰러지지 않게 한다. | 희망 | 3 | |

| 5 | 발효조와 센서 박스에 포화 기체가 누출되지 않도록 한다. | 필요 | 3 | |

| 6 | 발효조가 탈부착이 가능하게 한다. | 필요 | 3 | |

| 실시간 확인 | 7 | 사용자가 진행상황을 확인하는데 어려움이 없도록 한다. | 필요 | 4 |

| 경제성 | 8 | 적은 단가를 제품을 제작한다. | 필요 | 4 |

| 9 | 적은 전력으로 시스템을 구현한다. | 희망 | 3 | |

| 10 | 여러 번 사용하여도 같은 값을 출력하도록 한다. | 희망 | 2 |

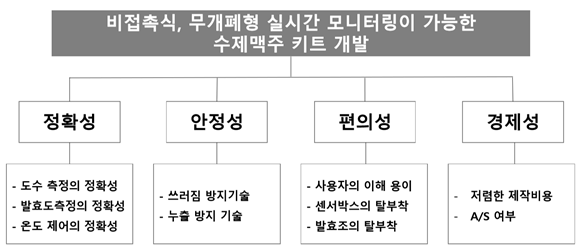

목적계통도

비첩촉/무개폐형 실시간 모니터링이 가능한 수제 맥주 개발 목표를 위한 목적 계통도는 위와 같다. 정확성, 안정성, 편의성, 경제성을 높이기 위한 기술들을 나열하였다. 본 프로젝트가 어떤 설계 목적을 가지고 진행되는 지 알 수 있다.

1. 정확성

- 알코올 도수 측정의 정확성

- 현재 맥주의 도수를 출력하는 것이 목표이기 때문에 정확한 도수를 출력한다. 그리고 비접촉 측정을 목표로 하기 때문에 포화 기체의 도수를 센서로 측정해 맥주의 도수를 출력한다.

- 발효도 측정의 정확성

- 사용자 발효의 진행정도를 출력하는 것이 목표이기 때문에 정확한 발효도 값을 출력한다. 정해진 조건에서 시간에 따른 알코올 도수를 미리 측정해서 데이터로 가지고 있고 현재 알코올 도수를 측정해서 발효도를 계산한다.

- 온도제어의 정확성

- 맛있는 맥주의 발효를 위해서는 알맞은 온도를 유지하는 것이 중요하다. 팰티어 소자를 이용해서 열을 공급하고 PID 알고리즘으로 정확하고 빠른 제어를 할 수 있게 구현한다. 팰티어 소자의 위치를 바꾸어 가면서 에너지 효율을 높인다.

2. 안정성

- 쓰러짐 방지 기술

- 기존 수재 맥주 키트에 센서 박스와 온도 제어 장치를 부착하는 방식이므로 제품이 쓰러질 수 있다. 따라서 외력에 의해 쓰러지지 않게 발효조를 둘러싸는 단열통을 설계한다.

- 누출 방지 기술

- 포화기체를 분석해서 발효상태를 측정하기 때문에 발효조와 센서 박스를 연결해야 한다. 그래서 연결부에서 기체가 누출될 수 있다. 따라서 실리콘을 이용해서 마감처리를 해서 기체 누출이 없도록 한다.

3. 편의성

- 사용자 이해 용이

- LCD를 통해서 발효도와 도수를 확인할 수 있고 어플리케이션을 통해서 사용자가 원하는 온도로 제어할 수 있다. LCD와 어플리케이션에서 출력했을 때 사용자가 직관적으로 이해할 수 있도록 한다.

- 센서 박스 탈부착

- 맥주는 알코올 발효 과정이기 때문에 불순물이 첨가되었을 때 발효과정에 큰 지장이 생기게 된다. 따라서 한번 사용한 후 세척하는 것이 굉장히 중요하다. 전자제품이 내장되어 있기 때문에 세척을 위해서는 센서 박스를 제외한 발효조의 탈부착이 용이해야 한다.

4. 경제성

- 저렴한 제작비용

- 경쟁 제품들을 보면 비싼 제품은 좋은 기능을 가지고 있고, 싼 제품은 상대적으로 기능이 매우 떨어졌다. 그래서 소비자들의 어려움이 있었다. 따라서 주어진 재료비로 좋은 기능을 가지고 있는 수제 맥주 키트를 구현한다.

- A/S 가능 여부

- 센서들이 수명이 있기 때문에 센서로 이루어진 센서 박스 또한 수명이 있다. 센서 자체의 수명을 늘리는 것은 구현하기 어렵다고 판단했다. 따라서 센서 박스의 센서들을 손쉽게 교체할 수 있게 제작하여 A/S가 용이하도록 하였다.

요구 사항의 수학적 모델링

설계변수

1. 비접촉/무개폐 측정

- 센서 박스의 위치(측면, 발효조 뚜껑 위, 발효조 안 뚜껑 아래)

2. 발효조 설계

- 이음부 마감 재료(글루건, 실리콘)

- 단열재 종류(스티로폼, 열반사, 우레탄폼)

3. 실시간 출력

- 데이터 수집 주기(1시간, 30분, 10분)

- 통신 방법(UART, SPI, I2C)

제약 조건과 문제 해결 방법

제약조건

| 정확성 | 본 프로젝트에서 측정에 대한 정확성은 매우 중요한 요소이다. 이를 위해 오차는 적고 분해능은 높으면서 경제적인 센서를 이용하고자 한다. |

| 측정속도 | 정보의 신속한 확인은 발효 정보에 대한 검토뿐만 아니라 이에 대한 제어속도에 영향을 미치기 때문에 측정이 빠르게 이루어지게 제어한다. |

| 에너지 소비 | 발효되는 시간이 장기간이기 때문에 적은 에너지 소비로 제작한다. |

| 밀폐정도 | 맥주 발효와 측정에 외기에 의한 영향이 없도록 또한 맥주의 손실을 막기 위해 키트와 센서 박스의 밀폐를 확실히 한다. |

| 제어 능력 | 장기간에 걸친 작업이기 때문에 빠른 제어속도는 요구되지 않지만 적절한 응답속도는 필요하다. PID제어를 통해 적절한 제어 능력을 가지도록 제작한다. |

| 제품수명 | 시간에 따라서 제품의 성능에 문제가 생기거나 고장이 없도록 제작한다. |

| 심미성 | 사용자가 이해하기 쉬운 디자인을 통해 누구라도 편하게 사용할 수 있는 디스플레이를 추구한다. |

| 크기/중량 | 사용자가 이용하기 쉽고 편하게 만들기 위해 최대한 가볍고 작게들 수 있도록 설계한다. |

| 제작비용 | 소비자가 성능이 부족한 더 싼 제품이나 성능이 좋은 비싼 제품보다 더 마음에 들 수 있는 가격을 형성시키기 위해 제작비용을 최대한 줄이는 방향으로 제작한다. |

해결방안

2.2.1 발효조 설계의 제한

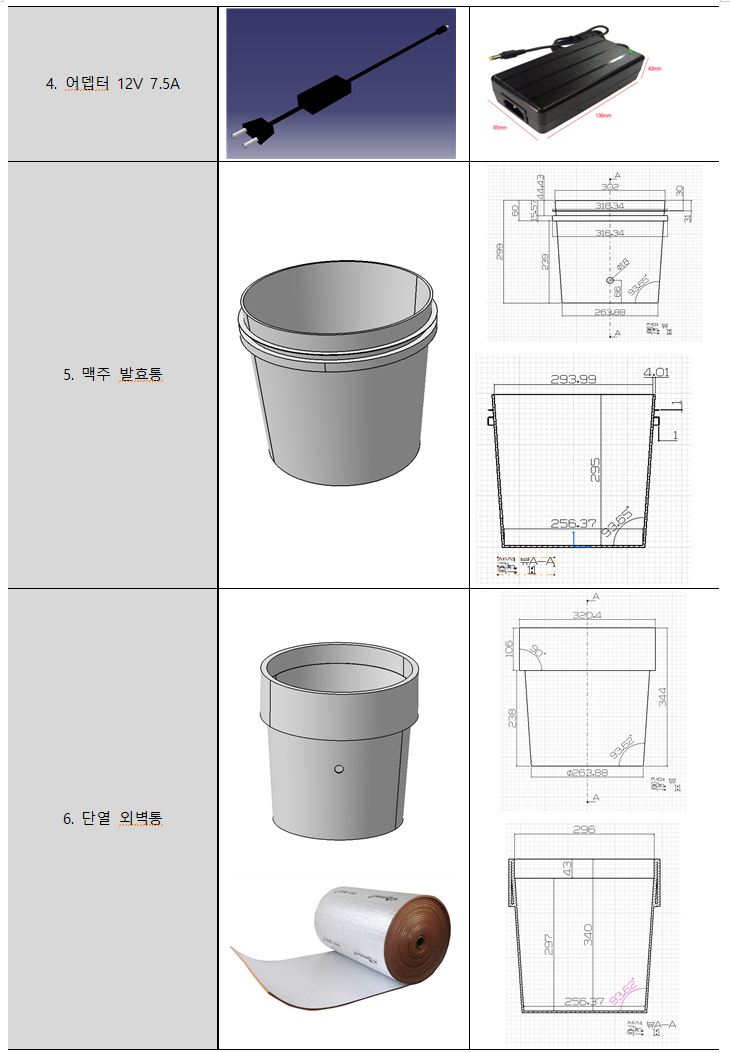

맥주를 발효시키는 과정은 일반 용기를 사용하는 것이 아니라 맥주가 발효하는 과정에서 나오는 이산화탄소나 알코올의 압력을 견딜 수 있도록 특수 설계 되어 있는 특수 용기를 사용한다. 따라서 주어진 조건으로 발효조를 직접 설계하는 데에는 어려움이 있었다. 따라서 시중에 파는 저렴한 수제 맥주 키트를 구입해서 거기에 센서 박스나 온도제어장치를 추가하는 방식으로 설계를 하였다. 이를 위해 구입한 수제 맥주 키트는 아래와 같다.

2.2.2 맥주의 부피 고정

비접촉/무개폐로 측정하기 위해 포화 기체의 상태량을 측정하게 되는데 포화기체의 부피에 따라 상태량이 달라지는데 이것을 고려하기에는 제한 사항이 있었다. 따라서 발효를 시작할 때 투입하는 물의 양을 매뉴얼에 나와있는 10L로 고정해서 포화기체의 부피를 일정하게 한다.

2.2.3 맥주 원액양 고정

맥주 원액의 양이 달라질수록 생성되는 알코올 분자의 양도 달라진다. 그래서 본 프로젝트에서 사용하는 수제맥주키트 또한 발효시 투입하는 맥주원액의 양을 1.8kg으로 고정하고 있다. 따라서 맥주 원액을 1.8kg가 아닌 다른 무개를 투입하는 것은 고려하지 않는다.

설계 사양

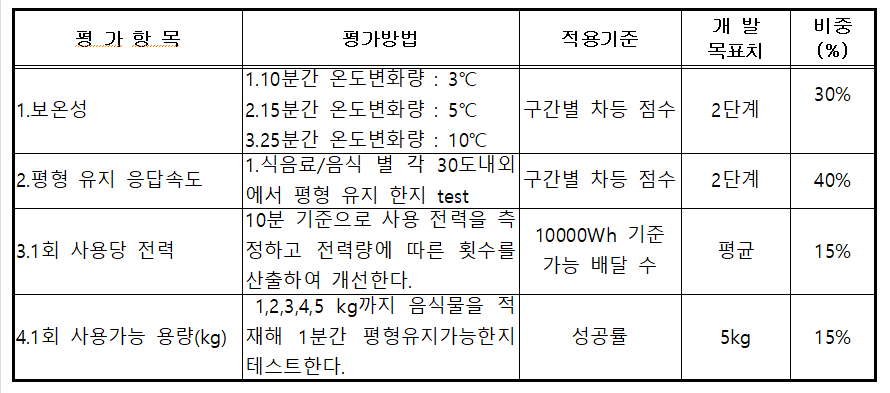

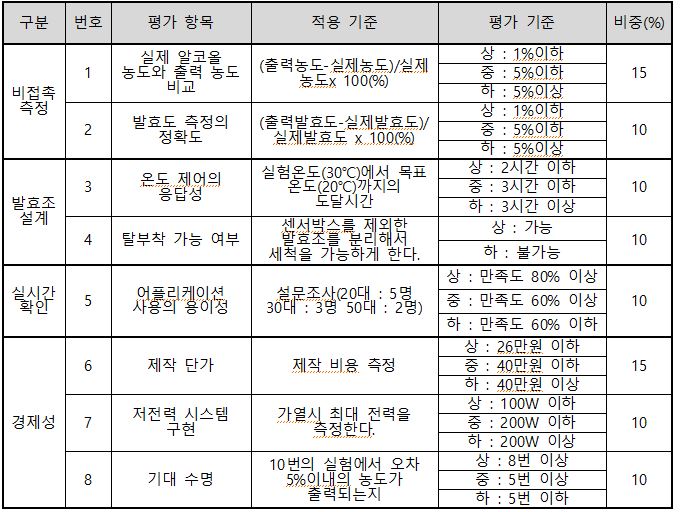

제품의 평가 기준

평가기준은 위에서 제품이 목표로 했던 기술들에 대한 평가를 수치적으로 나열한 표이다.

1. 알코올 도수 측정의 정확성

알코올 도수 측정의 정확성은 고가의 기기와 비교하여 이 기기의 효율성을 평가할 수 있는 기준이다. 이를 위해 실제 알코올 도수와 비교하여 1% 이내의 오차를 목표치로 하였다.

2. 발효도 측정의 정확도

실제 발효도와의 비교를 통해서 발효도의 정확성을 평가한다. 미리 맥주를 발효할 때 도수가 수렴할 때의 시간을 측정한다. 발효 완료 시간을 알고 있기 때문에 실제 발효하는 과정에서 진행 시간을 알면 실제 발효도를 구할 수 있다. 그러나 비접촉 측정에서 오차를 줄이기 위해서는 사전 실험 데이터가 많아야 하는데 사전 데이터를 수집하는 데에는 많은 시간이 소요되므로 목표 정확성을 1%로 하였다.

3. 온도 제어의 응답성

알코올 발효 반응은 발효 반응이다. 따라서 맥주의 적정 온도를 유지하기 위해서는 펠티어 소자는 맥주를 냉각시키는 역할을 한다. 따라서 실험온도(30℃)에서 목표 온도(20℃)까지의 도달시간을 온도제어의 평가 기준으로 한다. 평가기준은 펠티어 소자의 전원 냉동 능력이 60W이므로 10L의 물을 30℃에서 20℃로 냉각시킬 때 100kcal = 420kJ의 열량이 필요하다. 이를 냉동 능력으로 나누었을 때 7000sec정도의 시간이 필요하다. 따라서 2시간을 목표치로 한다.

4. 탈부착 가능 여부

맥주의 발효 과정은 화학반응이기 때문에 불순물의 유입은 발효과정에 치명적으로 작용한다. 그래서 발효 전 깨끗이 세척하는 것이 중요하다. 그러나 온도제어를 위해 필요한 장치들을 부착하면 물로 세척하기 어려움이 있다. 따라서 설계를 통해 이를 개선하여서 발효조 물세척이 가능하도록 한다.

5. 어플리케이션 사용의 용이성

어플리케이션을 통해 도수와 발효도를 확인하고, 희망온도를 입력하기 때문에 사용자가 어플리케이션을 사용할 때 사용이 용이해야 한다. 이것을 연령별 설문조사를 통해서 평가한다.

6. 제작 단가

주어진 단가 안에서 프로젝트를 진행해야하므로 가격대비 최대의 효율을 가지도록 설계해야한다. 목표 단가를 지원비 26만원으로 하였다.

7. 저전력 시스템 구현

본 기기와 유사한 기능을 갖추고 있는 냉장고의 일반적인 소비전력이 100W 정도이기에 이를 목적치로 하였다.

8. 기대 수명

얼마나 오랫동안 성능을 유지할 수 있는가에 대한 문제를 평가하기위해 알코올 측정의 정확성이 얼마나 유지되는가를 평가의 기준으로하여 10회의 실험에서 5%의 오차 이내의 출력이 나타나는지로 평가하였다.

이론적 배경

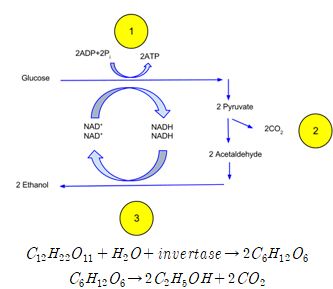

알코올 발효 화학식

맥주는 알코올의 발효 방식에 따라 발생하는데 기본 재료가 되는 자당류(C12H22O11, 녹말, 설탕 등)에 물과 발효제(invertase)를 첨가하여 포도당을 만들어 낸다. 생성된 포도당은 해당(解糖)과정을 통해 에탄올(C2H5OH)과 이산화탄소로 분해된다. 이렇게 분해된 에탄올과 이산화탄소는 맥주의 발효도와 농도에 영향을 미치기 때문에 이를 측정한다.

맥주 내 알코올 성분 분석

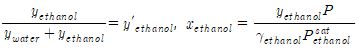

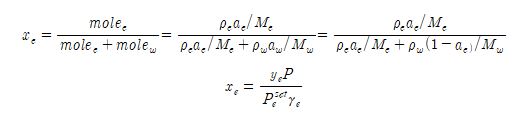

1. 물과 알코올의 관계

용액에서 액체와 기체가 평형 관계(VLE, Vapor Liquid Equilibrium)를 이루고 있다면 이 때의 두 상태에서의 몰분율은 UNIFAC 모델이나 수정된 라울의 법칙(Modified Raoult's Law)을 따른다. UNIFAC 모델은 고려되야할 사항이 많기 때문에 계산의 편의를 위해 수정된 라울의 법칙을 이용한다. 이 때의 활성도계수 γ는 온도와 몰분율을 통해 구할 수 있다. 아래의 사진은 에탄올과 비슷한 메탄올의 액체와 기체 상태에서의 몰분율에 대한 그래프이다.

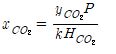

2. 물과 이산화탄소의 관계

이산화탄소(CO2)와 대기는 낮은 압력에서는 물에 잘 녹지 않는 난용성 기체이다. 그렇기 때문에 이런 기체들이 낮은 압력에서 물에 녹은 용해도를 확인하기 위해 헨리의 법칙(Henry’s law)를 적용해야 한다. 가장 일반적인 방법은 p = k·c 이다. 여기서 p는 atm 단위로 나타낸 기체의 압력, c는 mol/L 단위로 나타낸 기체의 용해도이며 이 경우 헨리의 상수 k의 단위는 L·atm/mol 로 주어진다.

헨리 상수는 온도에 의해 결정된다. 하지만 이를 구하는 방식은 실험치를 통해 얻는 식이다. 그 중 계산하기 쉽고 비교적 정확성이 높은 방식인 아레니우스 식(Arrhenius equation)을 기반으로 한 반트 호프 방정식(Van 't Hoff equation)를 변형하여 계산하려 한다.

이를 이산화탄소와 우리의 사정에 맞춰 적용하여 계산한 식은 다음과 같다.

헨리상수를 알고있다면 이를 이용하여 액상과 기상의 몰분율을 구할 수 있다.

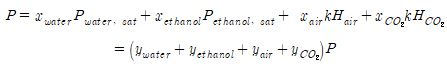

3. 3성분 이상의 용액인 맥주의 경우

실험의 편의성을 위해 우리가 실험할 맥주키트 안에는 대기, 물, 에탄올, 이산화탄소 외에는 다른 물질이 없다고 가정한다. 또한 맥주가 이상 용액임을 가정하여 라울의 법칙(Raoult’ law)을 적용할 수 있게 한다. 헨리의 법칙과 라울의 법칙을 적용할 때 내부의 총 압력은 다음과 같다.

이 때 25℃에서 대기의 헨리 상수는 72950bar로 매우 크다. 이를 헨리의 법칙에 의해 계산할 경우 액상에서의 대기의 몰분율은 무시할 수 있을 정도로 작다. 따라서 yair의 값에 상관없이 xair는 0에 수렴한다. 마찬가지로 25℃에서 이산화탄소의 헨리 상수는 1600atm으로 의 값은 매우 작아 무시해도 되지만 계산하고자 한다면 다음과 같다.

액상의 이산화탄소의 몰분율을 구함으로써 액상의 물과 에탄올의 몰분율의 합을 구할 수 있다.

기상에서 수증기의 몰분율은 상대습도와 증기압을 통해 구해낼 수 있다. 증기압은 온도에 따라 변하는데 이는 Antoine equation을 통해 구할 수 있다. 기상에서 수증기의 몰분율은 다음과 같이 구한다.

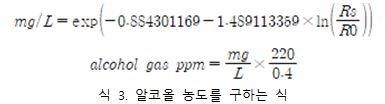

이를 통해 증발된 맥주 기체에서의 에탄올의 몰분율을 구할 수 있다면 수정된 라울의 법칙을 이용하여 액체 내에서 에탄올의 몰분율을 구할 수 있다.

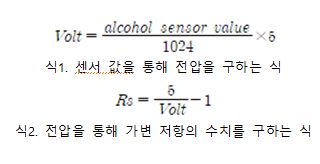

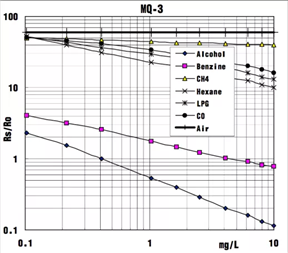

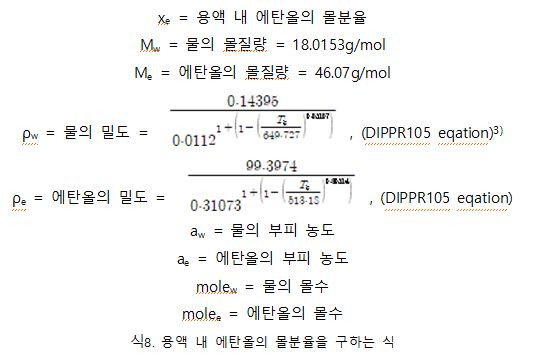

MQ3 센서을 통한 맥주 내 알코올 계산방식

공기 중 알코올 농도를 측정하는 MQ3 센서는 알코올 농도에 따라 전기적 신호를 발생시키지만 이는 단순한 전기 신호이고 기온과 습도에 따라 바뀌기도 한다. 따라서 이를 깨끗한 공기 내에서 측정한 데이터와 비교하여 Calibration을 진행한다. R0의 값은 깨끗한 공기에서의 가변 저항의 수치로 아래의 코드를 이용하여 계산하였다. 이를 다시 MQ3의 데이터 시트에 따라 계산된 값을 이용하여 ppm수치로 변경하였다.

온도에 따른 증기압을 구하는 앙투안느의 방정식(antoine equation)을 통해 절대습도를 구하고 이를 통해 수증기의 공기 중 비율을 구한다. 이를 통하여 증발된 기체 내에서 에탄올의 몰분율을 구한다.

특정 농도의 용액의 온도에 따른 몰분율을 계산하고 이를 실험을 통해 추세를 확인하여 matlab을 통해 계산식을 얻어내었다. 다음의 계산식은 R2 = 0.9936으로 높은 정확성을 가진 계산식이라고 할 수 있다.

이를 통해 구한 몰분율을 다시 역산하여 맥주의 알코올 농도를 식9를 이용하여 구할 수 있다.

온도 조절기에 대한 이론

부착식 펠티어 소자인 TEC1을 기준으로 하였을 때, 소자의 냉각능력은 Qcmax=60Wh이다. Qcmax=60Wh = 60W X 3600s = 216000J = 0.24cal/J X 216000J = 51840cal 위와 같이 환산되고 이는 즉 51840g의 물을 1시간 동안 1도를 올리는데 열량을 의미한다. 냉각능력이기에 반대로 51840g의 물을 1시간 동안 1도 내릴 동안 빼앗는 열량을 의미한다.

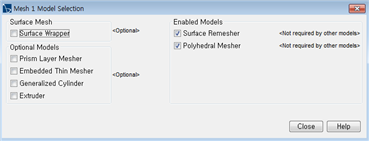

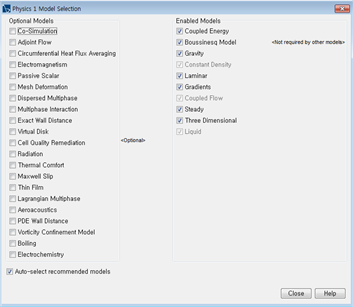

STAR CCM을 이용한 온도 제어설계

벽에서의 열전달은 단열제가 부착되어있기 때문에 없는 것으로 간주한다. 또한 해석을 간단히 하기 위해서 초기 액체온도와 외부온도는 상온인 26︒C로 가정했으며 열전소자의 성능은 72W 로 가정하였다. Mesh base size는 모델의 크기가 260mm X 306mm 이기 때문에 상세한 해석을 위해 0.01m로 선정하였다.

- 시뮬레이션 결과

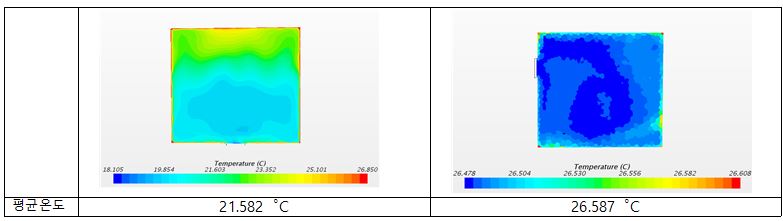

<열전소자의 위치에 따른 열전소자의 효과>

열전소자의 위치에 따른 냉각성능을 알아보기 위한 해석을 실시하였다. 열전소자가 바닥에 붙어있는 경우와 통 내부의 상단 벽에 붙어있는 경우에 대해서 해석을 진행하였다. 상단 벽에 부착된 열전소자는 곡률을 구현할 수 없기 때문에 접촉되는 면적을 고려해 열전소자의 성능을 계산하였다. 수렴결과, 열전소자가 하단부에 부착된 액체의 온도가 더 많이 떨어지는 것을 알 수 있다.

<발효조의 형상에 따른 열전소자의 효과>

발효조의 내부형상에 따른 효과를 살펴보고자 본 실험을 진행하였다. 형상 A는 기본형상이고 형상 B는 가운데가 볼록한 형상이다. 형상 C는 바닥의 형상에 변화를 주어 대류가 잘 일어나도록 설계하였다. 발효조의 형상에 따른 열전소자의 효과에서는 내부온도가 균일하게 냉각 될 수 있는가를 본다.

형상 A 의 냉각성능이 가장 뛰어났지만, 우리의 목표인 액체 내부가 균일한 온도를 유지하지 못한다. 하단부의 온도가 가장 낮고 상단부는 높은 온도를 유지한다는 것을 알 수 있다. 형상 B는 목표온도인 22︒C와 가장 근접하였으며 비교적 고른 온도분포를 가지는 것을 알 수 있다. 마지막으로 형상 C는 세가지 형상중에서 대류가 가장 잘 일어나는 형상이고 목표온도에도 유사하게 도달한 것을 알 수 있다.

- 결론

열전소자의 효율을 향상시킬 수 있는 방법은 온도 구배를 줄이는 것이고, 이를 위한 구체적인 방안은 하단부에 부착하여 접촉면적을 넓혀 온도제어가 용의하도록 하는 것과 하단에 변화를 주어 대류가 잘 일어나도록 하는 것이다.

상세설계사양

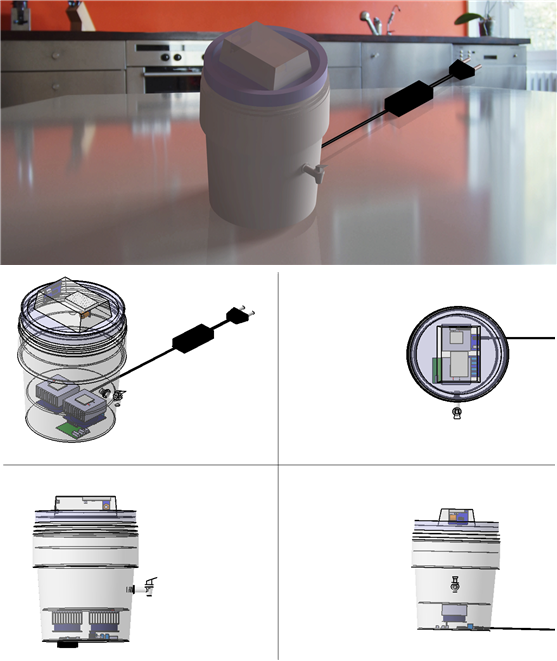

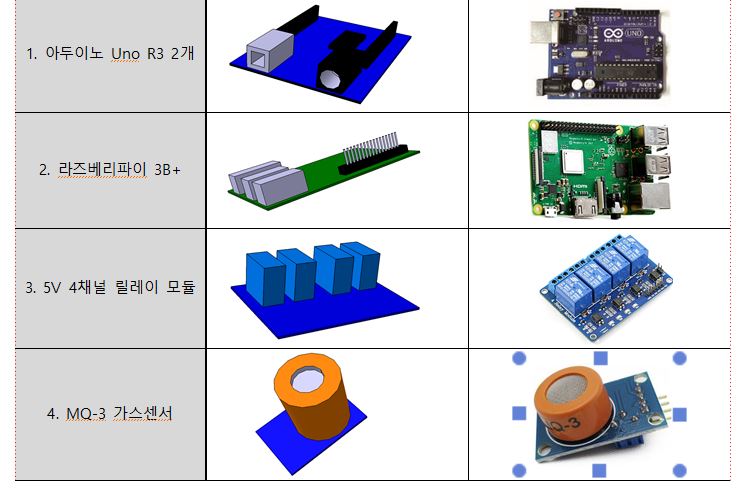

조립도

도면과 조감도

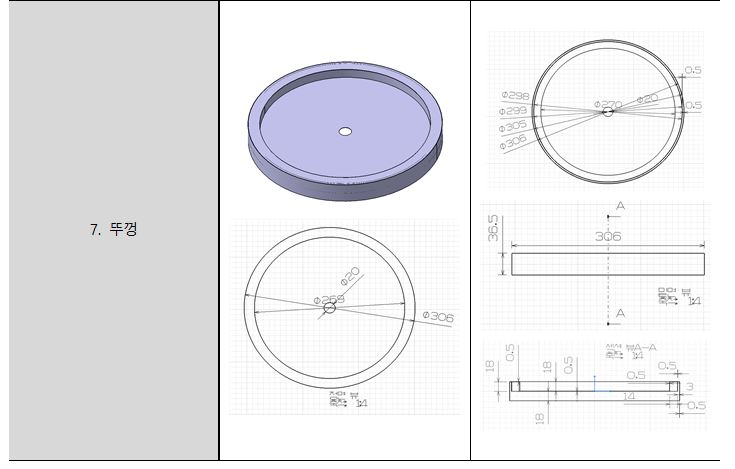

최종 형태는 밑면 지름 264mm, 윗면 지름 : 306mm, 최대 지름 : 320.4mm, 높이 : 464.5mm이다. 기체를 통한 비접촉 측정방식을 택하였기 때문에 다른 맥주 키트에 비해 위생적을 더 청결하고 밀폐된 상태에서 측정이 가능하기에 맥주의 상태를 더욱 안전하게 보존할 수 있다. 발효조를 단열 박스 안에 위치함으로 온도제어 효율을 높일 수 있다. 어플리케이션을 통한 실시간 측정 및 제어가 가능하다. 또한 통을 쉽게 분리할 수 있어 세척에도 용이하다.

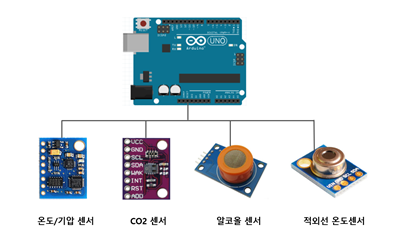

조립순서

부품도

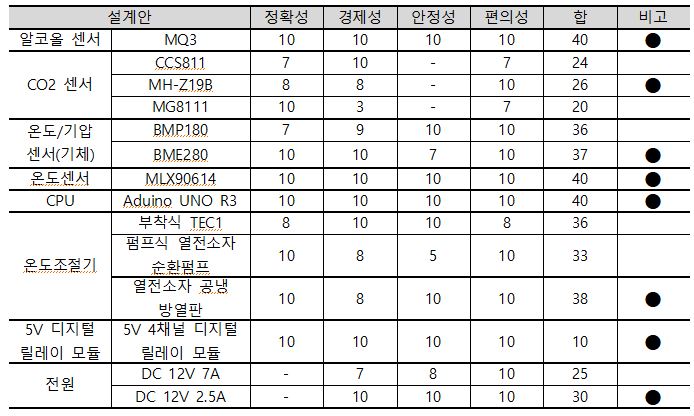

부품의 평가 기준

| 정확성 | 다른 부품과 비교했을 때 도수 측정과 온도 제어가 정확한가? |

| 경제성 | 다른 부품과 비교했을 때 단가가 저렴한가? |

| 안정성 | 다른 부품과 비교했을 때 부품의 크기가 작고 안정한가? |

| 편의성 | 센서 박스의 외관과 어플의 UI가 사용자가 이해하기 쉬운가? |

설계 부품의 선정

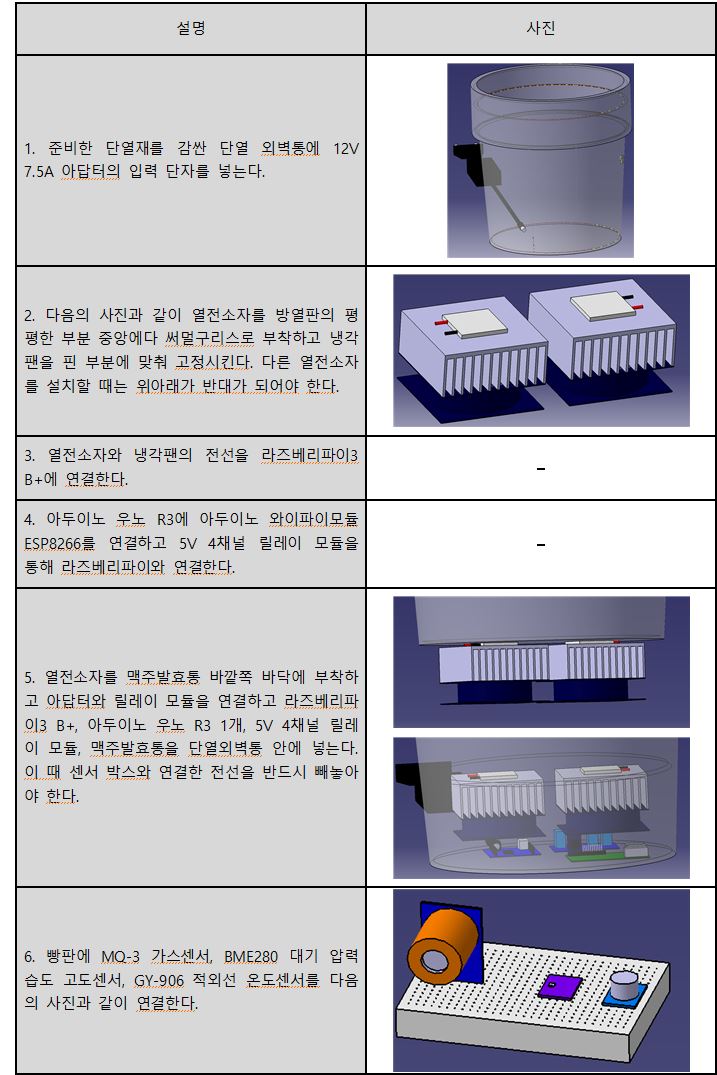

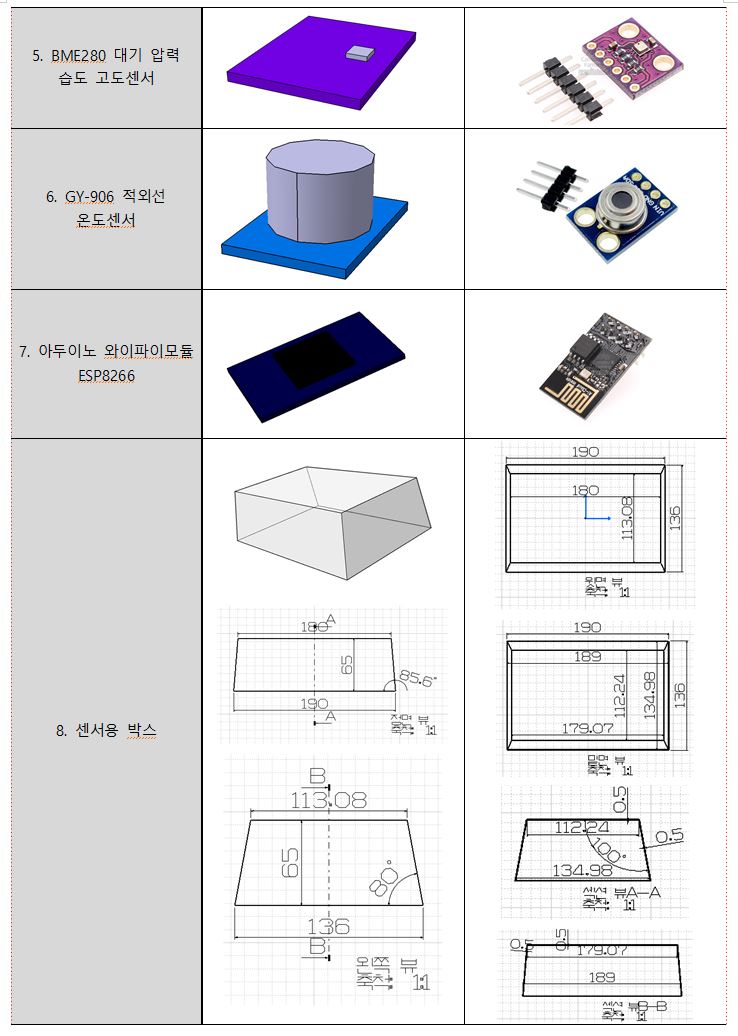

맥주의 도수와 발효도를 측정하는 센서 박스는 온도/기압 센서, CO2 센서, 알코올 농도 측정 센서, 적외선 온도 센서로 구성되어있다.

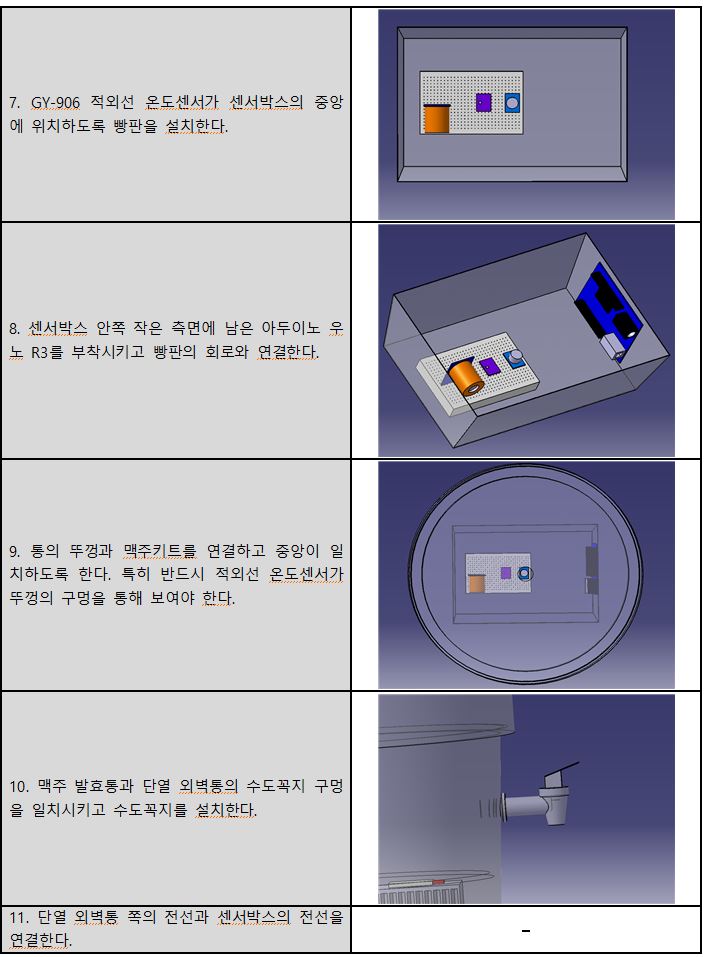

2.1 알코올 센서

MQ3는 반도체식 알코올 도수 측정 센서로 기체의 알코올 도수를 측정할 수 있다. 알코올 도수 측정 센서 중에서 경쟁제품이 거의 없이 압도적으로 많이 쓰이는 센서이기 때문에 MQ3를 선택하였다.

2.2 CO2 센서

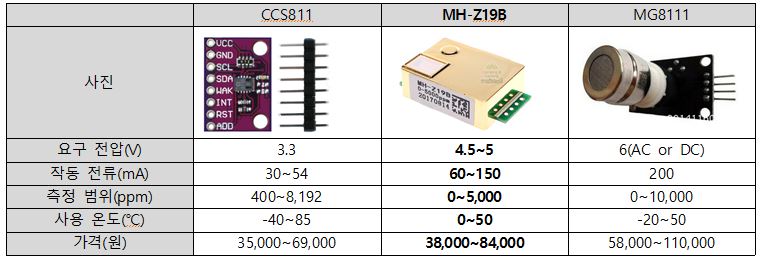

이산화탄소 센서는 발효도를 계산하기 위해 필요하다. 3개의 센서를 제원들은 분석한 결과 요구전압과 작동 전류, 사용온도는 세 센서 모두 사용할 수 있었다. 그러나 측정 범위에서 CCS811은 400ppm부터 8192ppm이므로 0~400ppm을 측정할 수 없어서 사용이 제한되었다. MH-Z19B와 MG8111 중에서는 MG8111이 측정 범위가 넓었으나 가격이 비쌌다. 그리고 예상 이산화탄소를 측정하기에는 MH-Z19B로도 충분하다고 판단해서 MH-Z19B를 선택하였다.

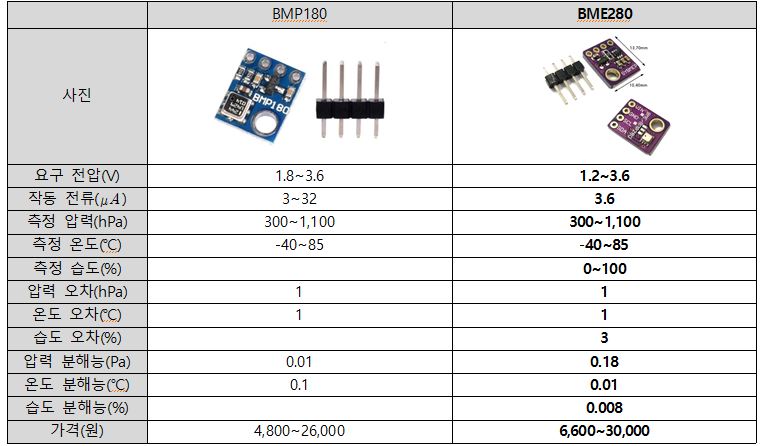

2.3 온도/기압 센서(기체)

BMP180과 BME280은 습도측정 여부와 압력 분해능을 제외한 요구전압, 작동 전류, 측정 압력 등 다른 모든 항목에서 서로 같지만 BMP180은 압력 분해능이 좋지만 습도를 측정할 수 없고. BME280은 압력 분해능은 나쁘지만 습도를 측정할 수 있다는 특징이 있다. 그러나 MQ3로 측정한 도수를 액체의 알코올 도수로 변환하는 과정에서 습도가 필요하기 때문에 비록 가격이 조금 더 비싸고 압력 분해능은 조금 나쁠지라도 BME280을 선택하였다.

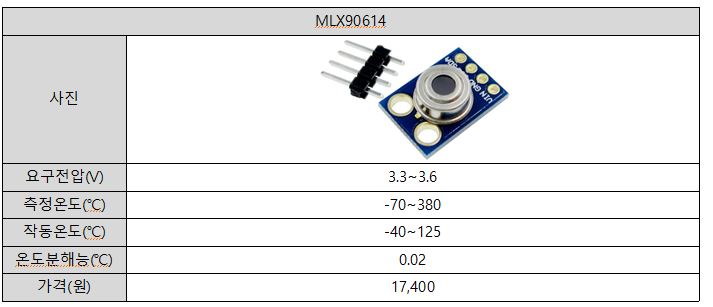

2.4 온도 센서

비접촉으로 액체의 온도를 측정하고 제어하기 위해서 적외선 온도 센서가 필요하였다. MLX90614 또한 경쟁제품이 거의 없이 압도적으로 많이 사용되는 센서이기 때문에 MLX90614를 사용하였다.

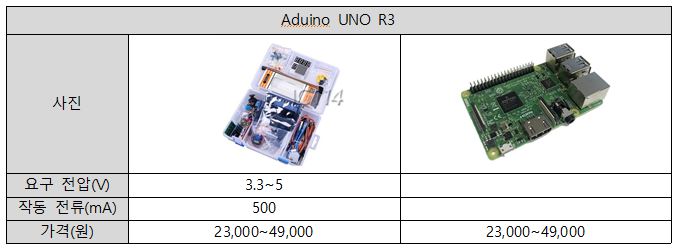

2.5 CPU

2.6 온도조절기

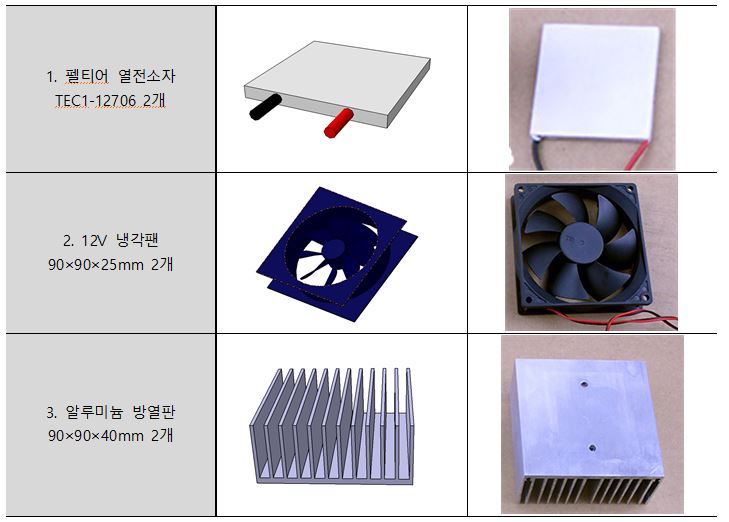

온도 제어를 위해 열 공급원이 있어야 하므로 열전소자가 필요하다. 그러나 온도제어의 효율을 위해 열전소자 뿐만 아니라 폐열을 배출할 장치가 필요했다. 폐열을 배출하는 방식은 수냉식과 공냉식 두 가지가 있는데 수냉식 펌프는 워터호스를 연결해야하기 때문에 수냉식 펌프를 사용하면 보기에도 좋지 않고 수제맥주키트의 안정성이 많이 떨어지게 된다. 따라서 열전소자 공냉 방열판 세트를 선택하였다.

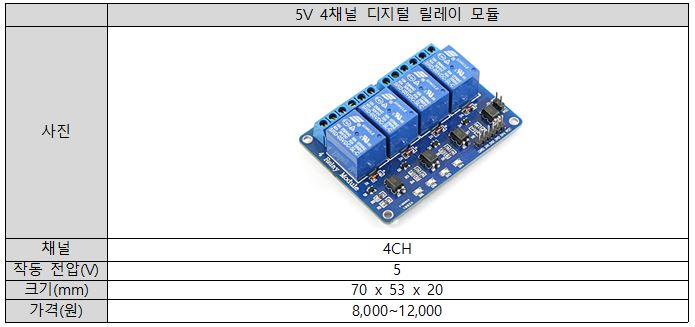

2.7 5V 4채널 릴레이 모듈

열전소자의 작동 전압이 12V인데 아두이노에서는 5V를 출력할 수 있으므로 아두이노와 펠티어소자 사이에서 전압을 조정해줄 장치가 필요하다. 그래서 디지털 릴레이 모듈을 사용하였다. 5V 4채널 디지털 릴레이 모듈은 다른 경쟁제품이 없었다. 따라서 위의 5V 4채널 디지털 릴레이 모듈을 사용하였다.

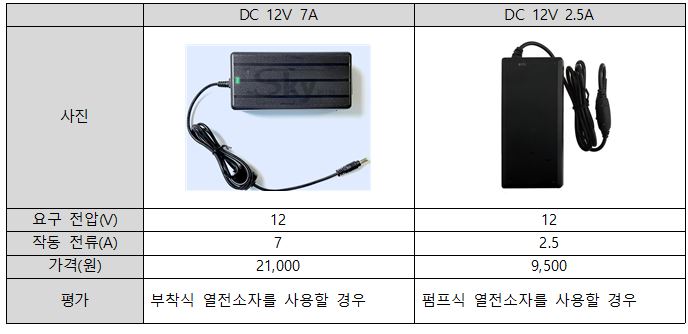

2.8 전원

실험과정에서는 컴퓨터에 연결해서 데이터를 확인하지만 최종결과물에서 아두이노는 어뎁터를 통해 전원을 공급받는다. 센서의 종류가 많고 열전소자에도 전원을 공급해야하므로 DC 12V 7A을 사용한다.

부품 평가

아래는 부품 평가 기준으로 부품을 평가한 내용을 종합한 표이다.

센서부 설계

센서부 전개과정

비접촉/무개폐 측정을 위한 측정 방안은 다음과 같다.

알코올 도수 측정 방안

- 실시간으로 측정한 밀폐된 발효조 내부의 포화 기체의 알코올 농도를 이용해 액체 알코올 농도를 구해야한다. 이를 구현해 낼 방법은 다음과 같다. 먼저 동일 밀폐 용기 내에서 2% ~ 10%까지 2% 간격의 총 5가지의 액체 알코올에 대한 기체 알코올 농도의 calibration을 진행한다. 액체 알코올은 일정 시간이 지나 기체 알코올 농도 값이 더 이상 변화하지 않고 수렴할 때, 내부 동적 평형 상태, 즉 포화 상태라 본다. 이 포화 상태일 때, 포화 기체의 알코올 농도를 측정한다. 이 calibration의 순서는 다음과 같다.

| 데이터 수집 | ① 시중에 파는 알코올 83% 용액을 전자저울과 스포이드, 메스실린더를 이용해 정확한 알코올 용액 제조

② 포화 상태의 총 기체 압력과 기체 알코올 도수 데이터를 측정 ③ 알코올 용액의 도수와 측정한 포화기체의 알코올 도수 관계 데이터 수집 |

| 알코올 도수 출력 | ① 센서 박스를 통해 기체의 알코올 도수를 측정한다.

② 기체 도수–맥주의 도수 데이터를 통해 맥주의 도수를 구한다. |

기체 알코올 센서 민감도 테스트

- 민감도 테스트를 위해 총 두 가지 검증 과정을 거친다. 민감도 테스트를 통해 액체 알코올 용액을 2% 단위로 구분할 수 있는 센서를 선정한다. 액체 알코올 용액을 제조할 때, 0.2% 단위는 정밀성에 한계를 느낄 수 있는 범위이다. 0.2% 단위로 구분이 가능하다면, 두 번째 확인 테스트를 진행한다. 이 테스트는 액체 알코올 용액의 0.2%에 해당하는 기체량을 다른 기체로 채웠을 때, 이를 감지하고 센서값이 한 단계 아래 값인 액체 알코올 용액 농도 –0.2%일 때의 결과값을 띈다면 두 번째 확인 테스트도 통과한 것으로 한다.

발효도 측정 방안

- 개념설계에서 발효도 측정을 맥아가 발효하면서 생성해내는 이산화탄소의 농도를 이용하여 발효가 끝날 때의 시간에 따른 농도 데이터를 가지고 발효도를 계산하려고 했다.

그러나 실제 아두이노 이산화탄소 센서(MH-Z19B)로 측정한 결과 센서의 반응속도가 매우 느리고 오차가 점점 쌓이는 현상이 발생했다. 따라서 이산화탄소의 농도를 이용하는 것에서 알코올 도수를 이용하는 것으로 계산 방법을 바꾸었다. 이산화탄소농도와 마찬가지로 알코올 도수 또한 기체를 측정했을 때 시간이 지나면서 특정 농도에 수렴하는 형상을 보이기 때문에 알코올 도수로 발효도를 구하는 것에는 문제가 없다고 생각했다. 아래는 수정된 기능 전개 과정이다.

| 데이터 수집 | ① 정해진 맥주원액이 발효되면서 측정하는 알코올 도수 데이터를 시간에 따라 수집한다.

② 도수가 특정 도수에 수렴하면 발효가 끝난 것으로 한다. |

| 발효도 계산 | ① 센서 박스를 통해 알코올 도수를 측정한다.

② 시간-도수 데이터를 통해 발효 시간을 구한다. ③ 발효도 = (발효 시간/발효 완료 시간) x 100(%)로 계산한다. |

본 프로젝트에서 사용하는 수제맥주키트은 맥주원액을 물과 당분을 섞어서 발효를 진행한다. 이때 맥주원액의 양은 1.8kg으로 매뉴얼에 제공되어 있다. 본 프로젝트에서는 발효방식에 대해서는 구입한 수제맥주의 매뉴얼을 따른다.

센서부 부품

발효조 설계

발효조 전개과정

1.1 온도 제어 기술 구현 방안

본 발효조와 같이 규모가 소형인 경우, 열전소자를 이용하면 효율적으로 온도 제어가 가능하다. 일반적으로 열전소자 1개 당 최대 72Wh의 열량을 방열, 흡열할 수 있는 것으로 알려져 있다. 따라서 본 발효조의 크기에 따라 1개의 열전 소자를 바닥 부착하여 온도를 제어한다. 이 같은 기술의 구현 시나리오는 다음과 같다.

① 사용자가 희망하는 발효 온도를 입력 ② 이를 유지하기 위해 적외선 온도센서로 측정한 현재온도에 따른 열전 소자의 발열량을 결정 ③ 발열량을 결정하기 위해 열전소자에 공급되는 전압을 PID 자동 제어 ④ 오차 범위 +-0.5C 이내를 목표로 제어

1.2 단열이 되고 세척이 용이한 발효조 설계 기존에는 온도 제어의 효율을 높이기 위해 발효조에 단열재를 붙여서 단열을 유지하는 것으로 구상했다. 그러나 펠티어 소자가 맥주의 온도를 낮춰야 하는 경우에 펠티어 소자의 특성상 키트와 만나는 부분은 냉각이 되고 그 반대편 면은 발열이 일어난다. 그래서 이 열을 처리할 방법이 필요했다. 그리고 단열재를 발효조에 붙이면 발효가 끝나고 발효조를 세척하는데 어려움이 있었다. 맥주의 발효에 있어서 세척은 매우 중요하다.

따라서 단열의 효율을 높이고 세척 기능을 추가하기 위해 발효조를 담을 수 있는 단열 박스를 제작하였다. 단열 박스에 팬을 달아서 펠티어 소자를 냉각하여서 단열의 효율을 높인다. 또한 발효조와 단열 박스를 탈부착이 가능하도록 제작하여서 세척을 할 때에는 발효조만 분리해서 세척할 수 있도록 하였다.

발효조 부품

발효조 설계변수의 수준 설정

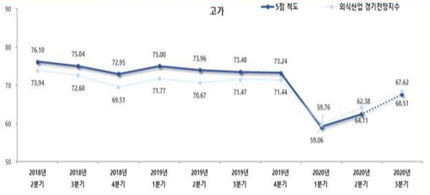

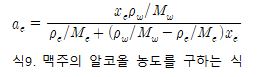

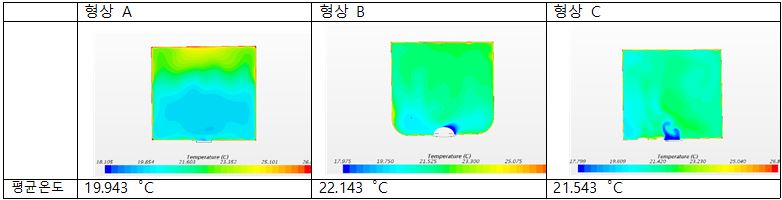

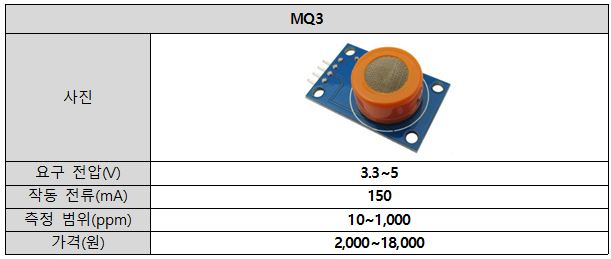

3.1 비접촉/무개폐 측정

-센서 박스의 위치

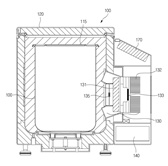

| 위치 | 사진 | 선정 이유 |

| 발효조 뚜껑 위쪽 |

센서 박스를 측면에 위치시키면 포화 기체를 발효조에 구멍을 뚫어야 한다. 그러나 센서 박스를 발효조 뚜껑 위에 위치시키면 뚜껑에 이미 구멍이 뚫려있는 것을 이용할 수 있었다. |

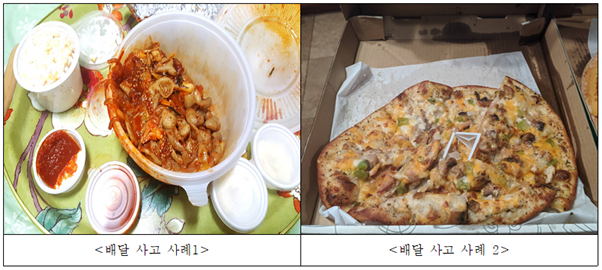

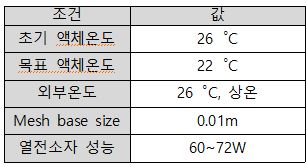

3.2 발효조 설계

-이음부 마감 재료

| 재료명 | 사진 | 선정 이유 |

| 실리콘 |

센서 박스 안에 유입되는 포화기체를 통해서 맥주의 상태를 측정하므로 포화기체와 외부 기체는 절대 접촉하면 안 된다. 따라서 방수성, 탄력성을 가지고 있는 규소화합물, 실리콘을 이용하여서 센서 박스와 발효조를 접착한다. |

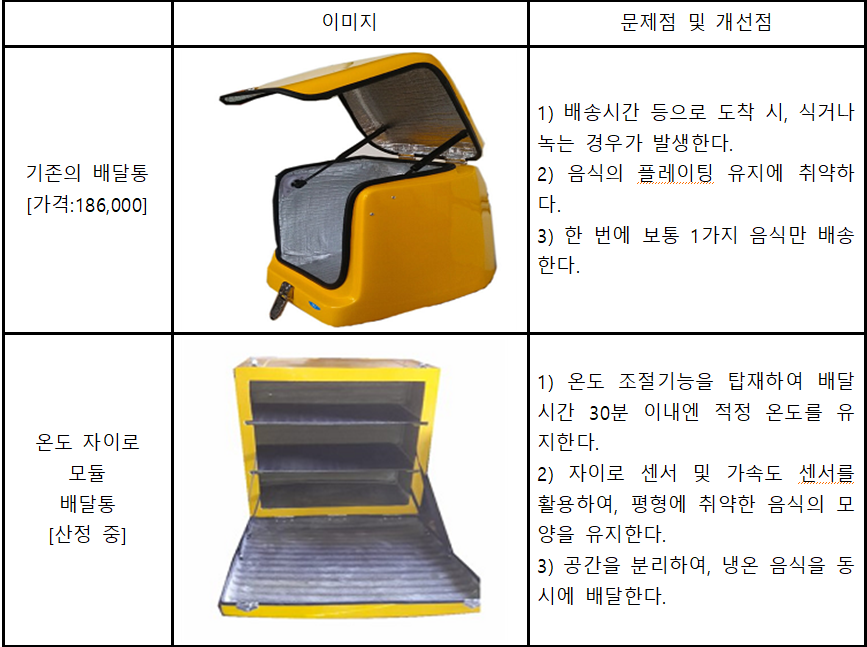

-단열재 종류

|

부품명 |

사진 | 선정 이유 |

| 열반사

단열재 |

우선 세가지 수준에들 중에 가장 단열 효과가 좋은 것은 우레탄 폼이다. 그러나 우레탄 폼은 건축현장에서 주로 쓰이고 시공 과정이 복잡해 본 프로젝트에 어울리지 않았다. 따라서 단열 박스를 설치하고 단열박스에 열반사 단열재를 붙여서 반사되는 열을 차단하였다. |

제어부 및 회로설계

센서 아두이노부

먼저 알코올 도수 측정에 영향을 주는 온도, 기압, 습도, 공기 중 알코올 농도를 측정하는 센서 데이터를 수집할 수 있도록 아두이노를 프로그래밍 했다. 센서 아두이노부에서 위에서 언급했던 것처럼 회로 구성을 간단하게 하기 위하여 아날로그 출력만을 지원하는 MQ3 센서를 제외하고 I2C 통신 방식으로 연결했다. I2C 방식은 아두이노에서 SDA와 SCL 역할을 수행하는 A4핀과 A5핀에 연결하면 된다. 아두이노에서 센서 데이터 수집을 위한 코드는 각각 센서의 공식 라이브러리를 이용하여 데이터를 수집하였고 I2C와 아날로그 출력의 결과 값을 시리얼 통신의 전송 값으로 설정했다. 공식 수립을 위해 반복적인 실험을 하고 PC의 PLX-DAQ 프로그램과 연동하여 데이터를 엑셀 파일로 수집하였다.

그림2. 센서 아두이노부 회로도 그림3. PLX-DAQ

제어 아두이노부

제어 아두이노부는 라즈베이로부터 받은 명령을 통해 가열 열전소자를 작동시키거나 냉각 열전소자를 가동시키거나 열전소자 가동을 멈추는 일을 하게 된다. 명령에 따라 열전소자에 전압을 가하거나 가하지 않으면서 열전소자를 제어하게 된다.

그림8. 제어 아두이노부 회로도

소프트웨어 설계

1. 라즈베리파이

라즈베리파이에서는 Raspbian OS를 이용하도록 한다. 라즈베리파이에서 사용할 소프트웨어는 스마트폰 어플리케이션과 Wifi를 이용하여 통신할 수 있는 Class와 센서 아두이노부에서 데이터를 받는 수신 Class, 그리고 제어 아두이노부로 명령을 보낼 송신 Class 등 총 3개의 Class를 포함하는 프로그램을 작성한다.

그림6. 라즈베리파이 클래스 다이어그램 먼저 센서 아두이노에서 데이터를 받는 Class의 이름은 Ard_Sensor이다. Ard_Sensor Class에는 센서 아두이노로부터 실시간 도수를 계속해서 받을 수 있는 recvData()라는 Thread를 생성한다. 이 때 다른 Class에서 참조할 데이터는 알코올 도수와 현재 온도뿐이므로 AlcData와 TempNow라는 변수에 데이터를 저장하여 요청받을 때 제공한다. 스마트폰에서 실시간으로 데이터를 요청받을 때 데이터를 전송하는 sendData() 함수를 작성한다. 스마트폰 어플리케이션과 통신하는 Class의 이름은 Smartphone이다. 이 Class에는 Ard_Sensor Class에서 데이터를 받을 수 있는 recvData()함수를 작성하여 알코올 도수와 현재 온도 데이터를 사용한다. 이 데이터를 참조하여 라즈베리파이 내에 저장되어 있는 AlcData와 FermData를 통해 발효도를 계산한다. 이를 통해 sendSP() 함수를 이용하여 스마트폰에 실시간 알코올 도수, 발효도, 현재 온도 데이터를 제공한다. 또한 recvSP() 함수를 이용하여 스마트폰 어플리케이션으로부터 사용자가 원하는 희망온도를 수신한다. 이 데이터를 TempHope 변수에 저장하고 제어 아두이노에 명령을 내리는 Ard_Ctrl 함수에 데이터를 전송하기 위해 sendData() 함수를 실행한다. 맥주 Kit의 제어 아두이노에 명령을 전송하는 Class의 이름은 Ard_Ctrl이다. Ard_Ctrl Class에서는 Smartphone Class로부터 받은 현재온도, 희망온도를 전달받는다. 전달받은 데이터를 토대로 그림 7과 같은 알고리즘으로 온도 제어 아두이노에 명령을 전달한다.

그림7. 온도제어 알고리즘

2. 스마트폰 어플리케이션

스마트폰 어플리케이션에서는 사용자가 희망하는 맥주 발효 온도를 라즈베리파이에 전송하는 역할과 사용자로 하여금 현재 제조 중인 맥주의 도수와 발효도를 볼 수 있게 한다. 현재 우리나라에서 사용률이 높은 안드로이드를 기반으로 어플리케이션을 제작한다. Wifi로 라즈베리파이와 통신하며 기능은 숫자를 송수신하는 것이 전부이므로 라즈베리파이에서 작성한 설계를 참고한다. 스마트폰 어플리케이션은 사용자의 편의성을 우선적으로 해야 하기 때문에 UI 설계를 한다. 스마트폰 어플리케이션의 UI는 크게 두 부분으로 나눈다. 첫 번째는 현재 제조 중인 맥주의 상태를 알 수 있는 화면 두 번째는 맥주 발효 온도를 설정할 수 있는 화면이다. 화면 왼쪽 위의 맥주모양의 버튼을 제작하여 버튼을 누르면 화면 전환이 가능하도록 제작한다. 또한 희망온도를 적고 오른쪽 하단의 버튼을 누르게 되면 라즈베리파이로 희망온도가 전송되어 맥주 발효 온도를 설정할 수 있다.

그림9. 어플리케이션 UI

3. 소프트웨어 설계변수의 수준 설정 3.1 데이터 수집 주기

수집 주기 선정 이유 15분 센서 박스 제작 전, calibration 과정에서는 데이터 수집 주기를 10초로 설정하여 진행하였다. 그러나 실제 측정의 경우 발효가 진행 되는데 일주일 정도 시간이 걸리므로 10초로 진행된다면 수집되는 데이터가 매우 많으므로 15분으로 수집 주기를 정하였다.

3.2 통신 방법

통신방식 특징 UART UART 통신에서는 Tx와 Rx 두 핀이 사용된다. UART는 비동기 통신으로 공유하는 Clock이 없기 때문에 양쪽 기기의 속도를 동일하게 맞춰주어야 한다. 최대 통신속도는 일반적으로 115,200bps이다. Data를 8bit로 보내며 데이터의 앞에 Start bit와 뒤에 Stop bit로 구분한다. 1:1 통신만 가능하다. SPI SPI 통신에서는 Serial Clock, MOSI, MISO, SS 4개의 핀이 사용된다. SPI는 동기 통신으로 같은 Clock을 사용하여 통신을 해야 한다. 최대 통신 속도는 10Mbps에서 20Mbps 사이이다. 하나의 Master에 여러 개의 Slave를 연결할 수 있다. Full Duplex 통신을 지원한다. I2C와 비교하면 적은 전력을 사용한다. Slave가 많아지면 Slave 별 라인이 필요하기 때문에 Hardware 구성이 복잡해진다. I2C I2C 통신에서는 SDA, SCL 두 개의 핀을 사용한다. 동기 통신이고 최대 통신 속도는 1Mbps이다. 여러 개의 Master와 Slave를 가질 수 있다. Slave마다 고유의 주소가 있어서 Masters는 고유 주소 값을 통해 접근하게 된다. Addressing하는 방법이 간단하여 Hardware 구성이 간단하다. Master가 많아지면 복잡성이 증가한다. 반이중 방식이라서 한 번에 한 방향으로만 데이터 전송이 가능하다.

통신 방법

선정 이유

I2C

위 3가지의 Serial 통신을 비교했을 때, 약 3가지의 센서를 하나의 아두이노에 연결해야하기 때문에 다수의 Slave와 통신할 수 있는 방식인 SPI와 I2C 중 선택해야 했다. SPI 통신이 I2C 방식에 비해 통신 속도가 빠르고 동시에 양 방향으로 통신이 가능한 장점이 있다. 하지만 센서와 아두이노 사이에서 양 방향 통신이 필요하지 않고, 실시간으로 센서 데이터를 수집하기 위해서 I2C도 충분한 통신 속도를 가진다는 점에서 하드웨어 구성이 편리한 I2C 방식을 이용하여 센서 정보를 수집한다.

결과 및 평가

제품 최종 형상

<그림 1 – 발효조 및 단열외벽(왼쪽), 센서박스(오른쪽)>

<그림 2 – 발효조 정면(왼쪽), 단열외벽 정면(오른쪽)>

<그림 3 – 단열외벽 내부 회로(왼쪽), 단열외벽 내 방열판(오른쪽)>

개발사업비 내역서

총 개발 사업비

항 목 (품명, 규격) 수 량 단 가 금액 합계 비고 기압 습도 온도 측정 모듈(BME280) 1 16,910 16,910

WIFI 통신모듈(ESP-01) 1 3,300 3,300

GY-906 비접촉식 적외선 온도센서 (MLX96014) 1 10,780 10,780 사비 알코올 센서(MQ3 Gas Sensor) 1 1,630 1,630

펠티어 소자(TEC1-12706) 2 2,670 5,340 1개 사비 아두이노 UNO R3 베이직 키트 1 19,710 19,710

아두이노 UNO R3 보드 1 9,300 9,300 사비 라즈베리파이3B+ 1 47,580 47,580 연구실 대여 아답터 DC 12V 6A 1 24,200 24,200 사비 열반사 단열재 1 1,600 1,600

써멀 구리스 CPU 컴파운드 1 1,000 1,000 사비 팰티어 소자 접착 패드 2 1,000 2,000 사비 5V 4채널 릴레이 모듈 1 9,800 9,800 사비 열전소자 방열판 세트 2 26,800 53,600 사비 15L×2 플라스틱 발효조 1 96,800 96,800 사비 메스 실린더 250ml 1 5,460 5,460

초정밀 포켓 전자 저울 1 13,900 13,900

아답터 DC 12V 7.5A 1 18,560 18,560

스포이드 20ml 1 6,000 6,000

알코올 83% 4L 1 8,200 8,200

합 계

355,670

순수 재료비

항 목 (품명, 규격) 수 량 단 가 금액 합계 비고 기압 습도 온도 측정 모듈(BME280) 1 16,910 16,910

WIFI 통신모듈(ESP-01) 1 3,300 3,300

GY-906 비접촉식 적외선 온도센서 (MLX96014) 1 10,780 10,780 사비 알코올 센서(MQ3 Gas Sensor) 1 1,630 1,630

펠티어 소자(TEC1-12706) 2 2,670 5,340 1개 사비 아두이노 UNO R3 베이직 키트 1 19,710 19,710

아두이노 UNO R3 보드 1 9,300 9,300 사비 라즈베리파이3B+ 1 47,580 47,580 연구실 대여 아답터 DC 12V 6A 1 24,200 24,200 사비 열반사 단열재 1 1,600 1,600

써멀 구리스 CPU 컴파운드 1 1,000 1,000 사비 팰티어 소자 접착 패드 2 1,000 2,000 사비 5V 4채널 릴레이 모듈 1 9,800 9,800 사비 열전소자 방열판 세트 2 26,800 53,600 사비 15L×2 플라스틱 발효조 1 96,800 96,800 사비

합 계

303,550

완료 작품의 평가

구분 번호 평가 항목 적용기준 개발 목표치 비중(%) 평가 결과 비접촉 측정 1 실제 알코올 농도와 출력 농도 비교 (출력농도-실제농도)/실제농도x 100(%) 상 : 1%이하 15 중 중 : 5%이하 하 : 5%이상 2 발효도 측정의 정확도 (계산ppm-실제ppm)/실제ppmx 100(%) 상 : 1%이하 10 센서 오류로 폐기 중 : 5%이하 하 : 5%이상 발효조 설계 3 온도 제어의 응답성 실험온도(30℃)에서 목표 온도(20℃)까지의 도달시간 상 : 5분이하 10 상 중 : 10분이하 하 : 10분이상 4 탈부착 가능 여부 센서박스를 제외한 발효조를 분리해서 세척을 가능하게 한다. 상 : 가능 10 상 하 : 불가능 실시간 확인 5 유려한 디자인의 센서 박스와 어플을 구현한다. 설문조사(20대 : 5명 30대 : 3명 50대 : 2명) 상 : 만족도 80% 이상 10 시간 부족을 평가 불가 중 : 만족도 60% 이상 하 : 만족도 60% 이하 경제성 6 제작 단가 제작 비용 측정 상 : 20만원 이하 15 중 중 : 40만원 이하 하 : 40만원 이상 7 저전력 시스템 가열시 최대 전력을 측정한다. 상 : 100Wh 이하 10 상 중 : 200Wh 이하 하 : 200Wh 이상 8 기대 수명 10번의 실험에서 오차 5%이내의 농도가 출력되는지 상 : 8번 이상 10 상 중 : 5번 이상 하 : 5번 이하

1. 알코올 도수의 정확성

비접촉 무개폐로 도수를 측정하기 위해서 MQ3 센서로 포화기체를 측정했다. calibration 과정에서 데이터를 수집하는데 알코올 도수와 MQ3 센서의 측정값의 경향성은 있었지만 정확한 값으로 calibration하는데 어려움이 있었다. 그래서 실제 발효 과정을 측정했을 때에 시간에 따른 알코올 도수 그래프가 개연성만 있었지만 완전히 정확한 도수를 출력하지는 못하였다. 본디 액체 성분의 분석을 위해 교내 화학공학과나 환경공학과, 생명과학과 등에 협조를 요청하려 하였으나 해당 학과들의 거부와 관련 연구시설 미비 등의 문제로 인해 비중계와 저울을 이용하여 직접 접촉하는 방식으로 알코올 도수를 측정하였다.

<비중계 최초 측정시(왼쪽)와 마지막 측정시(오른쪽)의 모습>

비중계로 측정하였을 때 발효 시작 전 최초 측정 시 비중이 1.033로 측정되었고 일주일 후 발효를 마친 후 측정된 비중이 1.002로 측정되었다. 이를 ABV(Alcohol by Volume) 방식으로 측정한 결과 4.361%로 측정되었다.

이 측정된 데이터의 검증을 위해 저울로 잰 200g의 맥주의 질량을 기준으로 물과 알코올만 있다는 가정 하에 데이터를 10회 측정하여 평균을 구하였다. 이 결과 저울로 측정한 농도가 4.536% 정도로 측정되었다.

질량(g)

부피(mL)

섭씨온도(℃)

물의 밀도(g/L)

에탄올 밀도(g/L)

에탄올 vol%

1

200

201.3

16.2

1004.455273

792.6224489

5.151843483

2

200

200.5

16.2

1004.455273

792.6224489

3.280435079

3

200.01

201.8

16.1

1004.517309

792.7204883

6.32090587

4

200.01

201

16.5

1004.269088

792.3282207

4.338220039

5

200.02

201.2

16.7

1004.144902

792.1319769

4.721275112

6

200.01

202.2

16

1004.579333

792.8185094

7.277169349

7

200

200.5

16.7

1004.144902

792.1319769

3.13125623

8

200.01

200.4

16.8

1004.082791

792.0338274

2.843163389

9

200

200.8

16.5

1004.269088

792.3282207

3.894082294

10

200.01

201

16.3

1004.393224

792.5243912

4.398285802

평균

200.007

201.07

16.4

1004.331118

792.4262509

4.535663665

이를 발효 종료 시 마지막 10개의 데이터와 비교하였을 때 비중계와 비교하여 1.966%의 오차가 발생하였고 저울과 비교하였을 때 1.923%의 오차가 발생하였다. 이는 평가 기준에 따라 5%이하의 오차이기 때문에 중의 점수로 평가하였다.

농도 데이터

비중계 오차(%)

저울 오차(%)

1

4.450350781

2.0020807

1.888210297

2

4.4281906

1.494169152

2.376750438

3

4.464005359

2.315043749

1.587183449

4

4.487244274

2.847679889

1.074861694

5

4.451915066

2.037934139

1.853724284

6

4.452965158

2.06200224

1.830574124

7

4.451212367

2.021828262

1.869215894

8

4.404002787

0.93978425

2.909991472

9

4.44927539

1.977432731

1.911918209

10

4.448407894

1.957549703

1.931042911

평균

4.448756968

1.965550482

1.923347277

2. 발효도 측정의 정확성

기존에 알코올 발효 과정 중 나오는 이산화탄소의 농도를 이용해서 발효도를 측정하고자 하였다. 그러나 센서의 오차 누적과 응답시간 지연의 문제로 이산화탄소 센서의 측정방식을 폐기하고 알코올 도수를 이용해서 발효도를 측정하고자 하였지만 알코올 도수의 수렴 시간에 대한 정량화가 어려워서 이 방식을 포기하게 되었다.

3. 온도제어의 응답성

시간(분) 1 113 2 117 3 114 평균 114.667

30℃의 물 10L을 목표 온도를 20℃로 하여 실험의 타당성의 검증을 위해 3번의 테스트를 하였을 때 평균 114.67분의 시간이 걸렸다. 이를 통해 목표치인 2시간의 기준을 만족하여 상의 점수를 주었다.

4. 탈부착 가능 여부

맥주의 발효가 잘 되고 위생적으로 깨끗하기 위해 발효조의 세척이 필요하다. 또한 고장의 발생 시 쉽게 기판에 접근하기 위해 각각의 부분에 대해 탈부착이 가능하게 설계하는 것이 중요했다. 이를 위해 온도 제어에 필요한 전자제품을 단열 박스에 위치시키고 알루미늄 방열판을 설계함으로써 발효조가 단열 박스에서 쉽게 분리되고 열전달 또한 잘 이뤄지도록 만들었다.

5. 어플리케이션 사용에 용이성

어플리케이션 개발에 생각보다 오랜 시간이 소요되어서 사용자들의 피드백을 받을 시간이 모자랐다. 이에 따라 사용에 대한 용이성 평가를 진행하지 못했다.

6. 제작 단가

제작 단가는 주어진 제작비 안에서 해결해야하는 문제뿐만 아니라 타사의 제품에 비해 가격 경쟁력을 갖추기 위해 비슷한 성능을 지닌 Coopers의 가격인 12만원보다는 조금 비싼 26만을 목표로 설계하였으나 온도 제어를 위해 연구실에서 대여한 라즈베리 파이와 추가로 구매한 열전소자와 방열판 및 팬 때문에 개발비용이 355,670원, 순수 재료비 303,550원으로 가격이 상승하였다. 이에 따라서 20만원을 초과하고 40만원 이하이기에 중의 점수를 매겼다.

7. 적은 전력으로 시스템을 구현한다.

멀티미터를 이용하여 전압과 전류를 측정하여 소비전력을 측정하려 하였다. 확인 결과 위 그림과 같은 0.121A의 낮은 전류가 흐르고 12V의 전압이 나타남을 확인할 수 있었다. 이를 통해 100W에 비해 충분히 낮은 전력을 사용함을 확인하여 상의 점수를 주었다. 8. 기대 수명 기대 수명의 평가 방식은 1번의 10회의 측정 결과를 이용하여 평가하였다. 이 오차들이 모두 5% 이내이였기에 상의 점수를 주었다. 농도 데이터 비중계 오차(%) 저울 오차(%) 1 4.450350781 2.0020807 1.888210297 2 4.4281906 1.494169152 2.376750438 3 4.464005359 2.315043749 1.587183449 4 4.487244274 2.847679889 1.074861694 5 4.451915066 2.037934139 1.853724284 6 4.452965158 2.06200224 1.830574124 7 4.451212367 2.021828262 1.869215894 8 4.404002787 0.93978425 2.909991472 9 4.44927539 1.977432731 1.911918209 10 4.448407894 1.957549703 1.931042911 평균 4.448756968 1.965550482 1.923347277

개발과제의 기대효과

1. 기술적 기대효과

(1) 비접촉/밀폐 방식 : 사용자가 맥주 상태를 확인하기 위해 개봉하거나 측정기를 접촉시킬 필요가 없기 때문에 맥주의 품질 유지에 도움이 된다. 이는 주조나 식품 제조뿐만 아니라 화학산업에서도 활용가능한 기술이다.

(2) 실시간확인 및 제어 : 맥주 등 발효주같은 주조 업체 등에서 실시간 확인과 제어가 가능하게 하여 인건비와 생산 시간의 절감을 기대할 수 있게 한다. 이런 원격 산업 제어는 4차 산업의 중요 기술이라고 할 수 있다.

2. 경제적 및 사회적 파급효과

현재 국내 수제 맥주 시장이 증가하고 있고 2014년 기준으로 54개였던 수제맥주업체가 2018년에 108개로 증가한 것을 고려하였을 때 이 제품을 통해 수제 맥주 주조가 편리하게 되었을 때 중소규모 사업자의 생산 경쟁력이 상승하고 시설 규모의 확대와 성장을 가져올 수 있다. 이로 인해 창업이 증대되고 또한 수제 맥주 기업의 청년 고용 비율이 77.5%로 높으므로 이에 따른 일자리 해소에 이바지할 수 있게 되고 공급의 증가로 인한 맥주 가격 안정화에 이바지할 수 있으리라 전망된다. 원격제어와 실시간 도수 확인을 통해 품질이 좋은 맛 좋고 개성 있는 다양한 맥주가 생산되어 시장에 나올 수 있는 환경이 마련되어 다양한 프리미엄 제품의 개발이 가능해지는 토대가 마련되어 국내 맥주 산업의 경쟁력 제고에도 이바지할 수 있으리라 전망된다.

구성원 및 추진체계

1. 구성원 및 추진체계

팀원 명

역할

최예나

일정 수립, 맥주키트 설계

오진석

아두이노 코딩, 어플리케이션 제작

김고운

재료 구매, 보고서 작성

정해민

발효조 설계, 아두이노, LCD 구현

최원진

이론적 배경 조사, 센서부 제작

2. 개발 일정

단계별 세부개발 내용 담당자 개발기간 (월단위) 9 10 11 12 1 2 3 4 1 2 3 4 1 2 3 4 1 2 팀 구성 전원

주제선정 및 자료조사

전원

재료구매

김고운, 최원진

맥주키트 내부 설계

최예나

센서부 및 출력부 제작

정해민, 오진석

출력부 제작

최예나, 최원진

어플리케이션 구현

오진석, 김고운

항온성 유지 장치

제작 및 1차 테스트

정해민, 김고운

문제점 보완 및 2차 테스트

최예나, 오진석

문제점 보완 및 최종 테스트

전원

시연품 제작 및 발표 준비

전원

최종 프로젝트 발표

최예나

부록

참고문헌 및 참고사이트

내용

관련특허

내용