고분자비빔밥

프로젝트 개요

기술개발 과제

국문 : 형상기억 탄성체 성능 최대화를 위한 고분자 사슬 패턴 비교

영문 : Effect of polymer chain pattern on shape memory elastomer performance

과제 팀명

고분자비빔밥

지도교수

김정현 교수님

개발기간

2023년 9월 ~ 2023년 12월 (총 4개월)

구성원 소개

서울시립대학교 화학공학과 20183400** 이*헌(팀장)

서울시립대학교 화학공학과 20183400** 이*수

서울시립대학교 화학공학과 20183400** 장*선

서울시립대학교 화학공학과 20183400** 최*흔

서론

개발 과제의 개요

개발 과제 요약

◇ 폴리우레탄의 수요증가와 탄소배출 및 환경 문제에 따른 기술 연구 개발의 필요성 증가

◇ 물성이 뛰어나며 친환경적인 PO3G로 유도된 폴리우레탄의 형상기억능력 확인을 통해 기존 폴리우레탄 제품의 대체재로 가용 가능한지 확인

◇ 실험 방법 및 계획 설립

◇ 데이터 분석 · 정리를 통한 최적의 재료 비율 발견 및 형상기억능력 확인, 결론 도출

개발 과제의 배경

◇ 현대에 이르러 고분자 물질은 주변에서 쉽게 볼 수 있는 섬유, 생활용품, 가전제품부터 보다 윤택한 삶을 영위할 수 있는 주거 공간 및 교통 수단등 다양한 분야에 이용 되고 있으며 4D 프린팅, 우주 항공 분야, 의료 분야 등 차세대 기술로서도 각광 받고 있다. 이러한 혁신적인 고분자 중 특히 1937년 개발된 폴리 우레탄은 발전을 거듭하였으며, 우수한 가공성, 경량성, 경제성 등의 장점을 바탕으로 현재 각 산업분야에 광범위하게 사용되고 있다. 폴리우레탄에 대한 수요와 공급은 시간이 지남에 따라 상승하고 있는데, 실제 폴리우레탄 시장 규모 또한 2022년부터 2029년까지 연평균 5.3% 성장하고, 2020년 550억 달러에서 2029년 875억 4000만 달러 이상에 이를 것으로 예상된다.

◇ 크게 성장하는 폴리우레탄 시장에서도 특히 형상기억 폴리우레탄(shape momory polyurethane, SMPU)은 굉장히 다양한 분야에 활용될 수 있는 잠재력이 있다. SMPU는 빛, 열, 자력, 전기, 그리고 습도 등과 같은 외부 자극에 의해 그 형상을 제어할 수 있어, 항공우주 엔지니어링, 생체 의학 장치, 플랙시블 전자장치, 연조직 로봇, 형상 기억 기판, 4D 프린팅 같은 분야들에 활용될 수 있다. 그 중에서도 특히 항공우주 분야에서는 가벼운 무게와 제어가 가능하다는 특징을 통해 전압 제어 힌지와 안테나의 반사경과 같이 펼쳐지는 소자에 활용될 수 있다. 또한, 생물학적 적합성을 활용하여 생체 의학 분야에서는 임플란트 임상소자나 스텐트로 응용한 연구 사례가 존재한다.

◇ 많은 장점을 지닌 폴리우레탄은 우수한 성능과 달리 환경적 문제를 지니고 있는데, 일반적으로 폴리우레탄 제조에 필수적으로 사용되는 폴리올의 경우 석유화학 기반으로 추출되기 때문에, 제조 공정에서 많은 온실가스가 배출된다. 또한 폴리우레탄은 폐기시에도 소각으로 인한 문제가 발생하는데, 특히 최근 중국, 동남아, 호주 지역 등은 폐우레탄폼 소각에 따른 환경 오염 문제가 대두되고 있다. 이 중 냉장고 단열재 제조에 사용되는 우레탄폼은 아시아 지역만 2014년 기준 120만톤에 해당되고, 국내 폴리우레탄 폐기물은 아래의 table 1에서 볼 수 있는 것과 같이 그 발생량이 2018년 기준 36,000여톤에 달하며 전부 소각처리 하고 있다.

◇ 한편, 대한민국은 2050 탄소중립을 선언하였으나, 기후변화 대응 측면에서는 여전히 G20 평균에 못 미친다는 평가를 내린 보고서가 제출됐다. 또한 보고서에 따르면, 한국의 온실가스 배출 수준은 G20 평균의 2배에 육박하는 수치를 기록했으며, 재생에너지 발전 비중은 G20 평균의 5분의 1 수준이었다. 또한 한국의 2030년 탄소 배출량 목표는 “매우 불충분”하며, G20에서 4번쨰로 큰 규모로 화석 연료에 투자 중이다. 세계적으로 온실가스 배출에 대한 관심이 집중되며 목소리가 커지는 와중 국내의 온실가스 배출량은 개선의 여지가 많이 필요한 상황이다.

◇ 국내의 탄소 배출 감량에 대한 요구가 커지는 가운데, 폴리우레탄 생산에 관련해서도 온실가스 감축이 이루어지고 있다. 특히 최근 SK케미칼이 양산에 돌입한 PO3G(Polytrimethylene ehter glycol)는 식물을 원료로 발효해 만든 100% 바이오 기반의 친환경 소재로 기존 석유화학을 대체할 수 있게끔 하였으며 탄소배출을 40% 감축할 것으로 예상된다. PO3G는 폴리우레탄의 제조에 필수적인 폴리올 중 하나로, 최근 많은 연구를 통해 PO3G로 유도된 폴리우레탄의 우수성이 입증 되었으나 제조방식의 열악함으로 인해 그간 기존의 폴리올 PEG 및 PTMEG등의 폴리올의 대체재로써 사용되는데 한계가 있었다. 하지만 최근 SK케미칼의 새로운 제조방법의 개발로 저비용으로 양질의 PO3G를 얻을 수 있게 되면서 환경적, 상업적으로 우수한 물질로써 각광받고 있다. PO3G가 사용된 폴리우레탄 필름이 우수한 형상기억 능력 및 열적, 기계적 특성을 지니고 있다면 향후 폴리우레탄 기반 사업에 큰 패러다임의 변화를 가져올 것으로 기대된다.

개발 과제의 목표 및 내용

◇ 형상 기억 폴리우레탄 (SMPU) 엘라스토머는 스마트 재료의 한 종류로, 온도나 외부 환경 조건에 따라 모양이 바뀔 수 있는 특성을 가지고 있다. 이러한 특성은 산업적으로 범용성이 넓게 활용될 수 있기에, 형상기억 효과 (SME)를 향상시키고 보다 적합한 물성을 가진 SMPU를 합성하기 위한 연구가 활발하게 진행되고 있다. 이러한 SMPU는 이소시아네이트와 폴리올 및 가교제가 반응하여 합성되는데, 이때 이소시아네이트와 폴리올이 우레탄 결합을 형성하게 된다. 이처럼 우레탄 결합을 형성하는 이소시아네이트와 폴리올에는 여러 물질들이 연구대상으로 선정되었고 그러한 물질들의 종류에 따라 각각 다른 물성을 보이는 것으로 확인되었다. 본 연구는 새롭게 개발된 제조방식을 통해 얻어진 PO3G를 이용한 폴리우레탄 필름의 특성을 파악하고 해당 필름이 기존의 폴리우레탄을 대체할 수 있을 것인지에 대해 검증해보는 것이 궁극적인 목표라고 할 수 있다.

◇ 본 연구에서 주목하는 폴리올인 PO3G는 낮은 점도 및 녹는점으로 인해 우수한 공정 효율성이 장점이다. 게다가 100% Bio-based 친환경 소재이기 때문에 기존 화학유래 물질 대비 Environmental footprint를 감소시킬 수 있다는 점 역시 장점으로 가지고 있다. 이러한 장점을 기반으로 하는 소재이기 때문에 PO3G를 이용하여 SMPU를 합성하는데 성공하고 이에 대한 형상기억성능을 측정하여 분석할 수 있다면 그것만으로도 기존의 SMPU 분야에 기여할 수 있는 바가 적지 않을 것으로 예상된다.

◇ 우수한 물성의 SMPU는 elongation, tensile stress와 같은 기계적 물성과 recovery ratio 등의 형상기억 능력이 뛰어나야 하고, 더 나아가 산업 목적에 따라 내열성, 인체 적합성을 추가적으로 요구한다. 이를 만족하기 위해서는 폴리우레탄(PU)을 구성하는 재료 선정이 중요하다고 볼 수 있다. 따라서 본 연구는 우레탄 결합을 형성하는 물질 중 하나인 폴리올에 집중하여 진행될 것이다. 대상이 되는 폴리올을 선정하는 부분에 있어서 앞서 언급한 궁극적인 목표에 맞도록 SK케미칼의 PO3G를 직접 이용할 수 있었다면 가장 효과적이었겠으나 여건상의 문제로 PO3G와 유사한 형태의 폴리올인 PEG와 PTMEG를 혼합하여 사용해봄으로써 PO3G를 사용했을 때의 경향을 추측해보는 방식으로 진행되었다.

◇ 해당 폴리올들이 사용된 선행연구들을 참고하여 적절한 방법으로 SMPU를 제조한 뒤 DMA로 SME를 확인하고 UTM으로 기계적 물성을 비교하며, DSC로 열적 특성을 분석하여 형상기억 능력이 어떻게 나타나는지에 대해 알아보고자 한다. 또한, 성능 향상의 원인은 FTIR, UV-Vis, XRD, AFM을 통해 구성을 분석하여 확인할 것이다. 결론적으로 본 연구는 각 폴리올에 따라 합성된 SMPU에서 어떠한 물성이 나타나는지 측정할 것이며 최종적으로 이를 비교하고 분석할 것이다.

관련 기술의 현황

관련 기술의 현황 및 분석(State of art)

- 전 세계적인 기술현황

◇ 서석훈(2018) 논문에서는 옥수수당을 발효시켜 생산한 1,3-프로판디올을 이용하여 제조한 바이오 폴리올(폴리트리메틸렌 에테르 글리콜)과 폴리에테르 폴리올(PTMG)을 사용하여 습식 폴리우레탄 수지를 합성했다.

폴리우레탄은 합성에 사용되는 폴리올의 특성에 따라 탄성 및 탄성회복률, 기계적 물성을 조절할 수 있으며 인공피혁, 우레탄 폼, 접착제, 의학제품 등 다양한 용도로 사용할 수 있다. 폴리우레탄 제조에 사용되는 폴리올은 크게 polyether polyol type, polyester polyol type, 그리고 기타 polyol로 나눌 수 있다. 주로 이용되는 폴리올의 분자량은 200〜10,000으로써 폴리올의 분자량이 증가할수록 폴리우레탄은 유연해진다.

해당 연구에서는 PO3G와 PTMG, 두 종류의 폴리올을 이용하여 합성한 습식 폴리우레탄 수지를 사용하여 습식 응고에 의한 물성 및 cell 특성을 조사했다. 습식 폴리우레탄 수지의 인장강도는 공중합체 폴리올로서 바이오 폴리올의 함량이 증가함에 따라 감소하는 경향을 보였으나, 신장률 및 인열강도는 증가하는 경향을 보였다. 열적 특성 분석 결과, 바이오 폴리올의 함량이 증가함에 따라 유리전이 온도가 소폭 증가하는 것을 DSC와 DMA의 Tanδ로부터 확인할 수 있었다. 그리고 이러한 차이를 소프트 세그먼트를 구성하는 폴리올의 반복 단위 크기와 극성의 차이에서 기인되는 것으로 추측했다. 인공피혁 제조에 사용되는 습식 응고 방법에 의한 cell 특성을 비교한 결과, 폴리올로서 에테르 기반 폴리올과 바이오 폴리올을 단독으로 사용하여 합성한 경우, 공중합계 습식 폴리우레탄 수지에 비해 코팅 층이 두껍고, 단위 체적당 cell의 크기가 작으며 개수가 많음을 알 수 있었다.

이와 같이 바이오 폴리올을 석유계 원료 대체제로 사용하기 위해 가격, 물성, 생산성 등의 문제를 극복하고자 개발 노력이 지속적으로 이뤄지고 있다.

◇ Born(1982) 논문에서는 우레탄 단결정의 X-선 결정학적 분석을 사용하여 글리콜의 CH2기의 수가 짝수인지 홀수인지에 따라 변하는 지방족 글리콜 또는 디아민으로 연결된 폴리우레탄 엘라스토머의 열 및 열수 특성을 보여준다. CH2가 짝수일 경우에, 우레탄의 인접 분자 사이에는 변형이 없는 수소 결합이 형성될 수 있지만, 홀수일 경우에는 우레탄에서 상당한 변화가 발생해 가교 시스템 내에서의 안정성이 감소하고, 하드 세그먼트에서의 물리적 패킹에 있어 차이가 발생한다.

연구에서는 HO-(CH2)n-OH의 구조에서 n=2 부터 6까지의 모델에 대한 분석을 진행했다. 짝수 모델은 같은 구조와 공간군을 가지고 있으며, 두 개의 유사한 격자 상수를 가진다. 또, 공간군 중심의 대칭이 분자 중심에 위치하고, 수소 결합을 통해 연결된 분자들은 병진적으로 동일하다는 특징을 보인다.

반면에, 홀수 모델은 격자에 있어 짝수 모델과 다르다. 짝수 모델들과 달리 분자 대칭의 결정학적 요소를 가지고 있지 않기 때문에, 분자 내 절반이 각각 화학적으로는 동일해도 서로 다른 입체 형태를 가질 수 있다. 또한 동일 평면 내에서 수소 결합이 생성되는 것은 Bonart에 의해 예측된 것처럼 상대적으로 어려운 일이다. 이를 해결하기 위해 굽힘 현상이 일어나지만, 그럼에도 여전히 수소결합은 온전한 길이보다는 변형된 길이로 존재한다.

◇ Robert(2021)의 연구에서는 Low Free TDI 기술을 기반으로 한 새로운 화합물을 평가하였으며, 이는 기존 MDI/TDI 프리폴리머보다 더 안전한 방법이다. 이 연구에서 PO3G 디올은 여러 측면에서 PTMEG와 동등하거나 더 우수한 것으로 나타났다. 특히, PO3G 폴리올과 프리폴리머는 PTMEG에 비해 낮은 점도의 이점을 가지며, 더 부드러운 엘라스토머를 생성한다. 기계적 특성 평가 결과, PO3G 백본은 프리폴리머에 더 나은 유동성과 낮은 점도를 제공하고, 엘라스토머는 더 높은 연신율과 향상된 인열 강도를 보여준다. 굴곡 피로는 PO3G 기반 엘라스토머와 PTMEG 기반 엘라스토머 간에 가장 큰 차이를 보였으며, PO3G는 샘플에 따라 4배에서 8.5배까지 PTMEG보다 오래 지속되었다. PO3G와 PTMEG를 혼합하여 하이브리드 프리폴리머를 만들었을 때 인장 및 연신율 특성은 예상대로 나타나지만, 인열 강도와 내마모성에서 관찰된 비시너지 효과의 비선형 결과는 예상치 못한 결과였다. 따라서 이 연구 결과에 따르면 모든 PO3G를 사용하여 100% "친환경"으로 전환하는 것이 혼합하는 것보다 더 나을 수 있다고 결론짓고 있다.

◇ Shen(2017)의 논문에서는 바이오 기반 폴리올과 석유 기반 폴리올이 수성 PUD의 안정성과 필름 및 코팅의 물리적, 기계적, 열적 특성에 어떤 영향을 주는지 조사했다. 수성 PUD(polyurethane dispersions)는 가구와 자동차 분야에서 섬유와 합성 피혁에 사용되는 폴리우레탄 코팅 및 접착제를 제조하는데 활용되며, 이러한 PUD 시스템에 사용되는 대부분의 폴리우레탄은 석유 기반이다.

연구에서는 서로 다른 폴리올로부터 6가지 유형의 수성 PUD를 합성하였고, 그 중 PO3G-WPU 필름은 PTMG-WPU 필름에 비해 유연하지만 강도가 낮았다. 이러한 차이의 원인은 PO3G 소프트 세그먼트의 반복 단위에서 탄소 원자의 수가 홀수인 것으로 봤다. PO3G-WPU 샘플은 PTMG-WPU 샘플보다 유연하며 최종 PU 기반 코팅에 우수한 부드러움을 가져온다. 더욱이 Sb/PDO-WPU 및 AA/PDO-WPU 샘플들은 AA/BDO-WPU 및 AA/HDO-WPU 샘플들보다 유연함을 보여주었다.

새로운 발견으로서, 폴리에스테르 Sb/PDO 폴리올이 에테르 기반이 아닌 동시에 에테르 기반 폴리올과 비슷한 가수분해 저항성을 제공한다는 사실이 확인했고, Sb/PDO 기반 WPU 필름은 PU 합성 피혁의 타이 코트층을 위한 잠재적인 원료가 될 수 있다는 것을 제시하였다.

◇ SK 케미칼에서는 옥수수를 원료로 하여 생물공정으로 생산해낸 1,3-프로판디올로부터, PO3G 폴리올을 생산한다. 이는 Green Chemical 사업에 해당하는 제품 중 하나로, 해당 소재의 브랜드명은 ‘에코트리온(ECOTRION)’이다. PO3G는 결정화 속도가 느린 semi-crystalline 고분자이며, 유연성, 탄성 복원력, 영구 변형률 특성이 우수하다는 특징이 있다. 에코트리온은 기존 석유계 폴리올을 대체 가능한 유일한 100% 바이오 기반의 에테르 폴리올이며, PTMEG 대비 GHG(Greenhouse Gas Emissions) 배출 감소와 에너지 사용 절감이 가능하다. 또, 홀수의 탄소를 가진 PO3G는 고분자 하드 세그먼트의 패킹 구조를 변화시키고, 최종 제품에 뛰어난 유연성을 부여한다. 에코트리온의 장점으로, PTMEG 대비 많은 에테르 결합에도 불구하고 유사한 내열성을 보이며, 내산성에 있어서 우수하다. 또, PTMEG 대비 동일 온도/분자량에서 낮은 점도를 가지고 있어, 생산 시, 이송과 혼합 공정에서 장점이 있다.

고기능성 바이오폴리올로 패션 업계를 포함하여 다양한 친환경 소재 요구에 따라 석유 유래 제품들을 대체할 수 있다. 특히, 우수한 탄성 복원력과 부드러움으로 높은 바이오 함량의 탄성중합체를 구현할 수 있고, 3D 프린팅, 가죽, 필름, 코팅 의류 및 스판덱스에도 사용될 수 있다.

- 특허조사

◇ 폴리트리메틸렌 에테르 글리콜로부터의 폴리우레탄 및 폴리우레탄-우레아 탄성체

- 출원 번호 : 10-2005-7002220

- 요약 : 본 발명은 수평균 분자량이 약 1,000 내지 약 4,000이고 약 0.003 내지 약 0.015 meq/g의 불포화 말단기를 갖는 폴리트리메틸렌 에테르 글리콜, 디이소시아네이트, 및 디올 또는 디아민 사슬 연장제로부터 제조된 폴리우레탄 또는 폴리우레탄-우레아, 및 그의 제법, 중간체 및 용도에 관한 것이다.

- 폴리우레탄 및 폴리우레탄-우레아에서, 연질 분절은 폴리트리메틸렌 에테르 글리콜로부터 주로 형성되고, 경질 분절은 디이소시아네이트 및 사슬 연장제로부터 주로 형성된다 (폴리에테르 글리콜의 말단에서의 히드록실은 경질 분절의 일부를 형성하는 것으로 사료됨). 본 발명의 제법에 사용되는 폴리트리메틸렌 에티르 글리콜은 바람직하게는 모두 미국 특허 출원 공개 제 2002/7043 A1호 및 동 제 2002/10374 A1호에 기재되어 있는 바와 같이, 1,3-프로판디올의 산 촉매화 중축합에 의해 제조된다. 통상적으로 사용되는 폴리알킬렌 에테르 글리콜은 폴리(1,2-프로필렌 에테르) 글리콜 (“PPG” 또는 “폴리프로필렌 에테르 글리콜”) 및 폴리테트라메틸렌 에티르 글리콜 (“PTMEG” 또는 “PO4G”)이다. 그의 높은 친수성 정도로 인해 폴리에틸렌 글리콜 (“PEG”)은 폴리우레탄 산업에서 널리 사용되지 못하고 있다. 우레탄 탄성체를 제조하기 위한 폴리알킬렌 에테르 글리콜의 선택은 가격, 특성 및 성능에 따라 좌우된다.

폴리(1,2-프로필렌 에테르) 글리콜은 반복 단위 중에 메틸 펜던트 기 (pendant group)가 존재하기 때문에 결정화되지 않는 저가의 폴리에테르 글리콜이며, 점도가 낮고 실온에서 액체 상태로 있는다. 폴리(1,2-프로필렌 에테르) 글리콜은 그의 낮은 점도 특징으로 인해 용이하게 취급할 수 있다. 그러나, 한쪽 말단에 반응성이 낮은 2차 히드록실, 및 탄성체의 분자량을 제한하는 불포화 말단기의 유의한 양을 비롯한 바람직하지 못한 많은 속성을 가지고 있어, 특성에 영향을 준다. 또한, 폴리(1,2-프로필렌 에테르) 글리콜은 원-샷 (one-shot) 폴리우레탄 합성에서의 사용이 제한되므로, 예비중합체를 먼저 제조한 후 제 2단계에서 사슬 연장제와 중합한다. 일반적으로, 폴리프로필렌 에테르 글리콜-유도 탄성체는 보다 연성이며 높은 탄성을 소유하나, 폴리(1,2-프로필렌 에테르) 글리콜의 좁은 분자량 분포는 인장 강도 특성이 열약한 탄성체를 유발시킨다.

폴리테트라메틸렌 에테르 글리콜은 양 말단에 반응성 히드록실기가 있고 관능가가 2인 반결정성 선형 중합체이다. 폴리테트라메틸렌 에테르 글리콜로부터 유도된 폴리우레탄 및 폴리우레탄-우레아 탄성체는 우수한 성능을 갖는다. 불행하게도, 폴리테트라메틸렌 에테르 글리콜은 폴리우레탄 및 폴리우레탄-우레아 탄성체에 대한 이상적인 연질 분절이 아니며, 많은 바람직하지 못한 속성을 갖고 있다. 폴리테트라메틸렌 에테르 글리콜은 폴리(1,2-프로필렌 에테르) 글리콜보다 비교적 고가인 중합체이다. 또한, 이는 실온에서 고체이며, 결정성의 정도가 높고, 용융 점도가 높다. 높은 용점 및 점도 때문에, 상기 중합체는 실온보다 높은 온도에서 저장하고 수송하여야 하며, 이는 비경제적이며 덜 능률적이다. 또한, 폴리테트라메틸렌 에테르 글리콜-유도 예비중합체 및 중합체는 고도로 점성이며, 그 결과 가공 및 취급이 용이하지 않다. 폴리(1,2-프로필렌 에테르) 글리콜과는 대조적으로, 폴리테트라메틸렌 에테르 글리콜-유도 폴리우레탄은 동일한 경질 분절 함량에서 보다 경성이며 탄성이 낮으나, 인장강도가 보다 높다. 따라서 탄성체의 인성은 높지 않다.

폴리우레탄 및 폴리우레탄-우레아 탄성체는 또한 폴리트리메틸렌 에테르 글리콜 (PO3G)을 사용하여 연질 분절을 형성함으로써 제조할 수 있으며, 이는 상기한 폴리(1,2-프로필렌 에테르) 글리콜의 낮은 인장 강도 특성과 폴리테트라메틸렌 에테르 글리콜의 낮은 인성을 동시에 해소할 수 있다.

◇ 폴리트리메틸렌 에테르 글리콜의 제조 방법 및 이에 따라 제조된 폴리트리메틸렌 에테르 글리콜

-출원 번호 : 10-2021-0120424

- 요약 : 본 발명은 가수 분해 단계에서 유기 용매를 사용하여 정제 효율을 향상시킴으로써, 우수한 물성을 가지는 폴리트리메틸렌 에테르 글리콜을 제조하는 방법 및 이에 따라 제조된 폴리트리메틸렌 에테르 글리콜에 관한 것이다.

- 높은 탄성 복원력 대비 우수한 기계적 물성을 보이는 PO3G를 적용한 폴리우레탄은, PEG(Poly ethylene glycol), PPG(Poly propylene glycol), PTMG(Poly tetramethylene glycol) 등과 같은 기존의 폴리에테르계 폴리올과는 다른 응용 분야에 적용할 수 있어, 그동안 많은 연구가 진행되어 왔다.

폴리트리메틸렌 에테르 글리콜의 제조 방법은 크게 두 가지로 구분된다. 먼저, Oxetene을 개환 중합하여 제조하는 방법이 있는데, 상기 방법은 간단한 방법으로 제조되나 원료의 불안정성으로 상업화가 진행되지 못해 연구의 영역으로만 머물러 있다.

다른 방법으로는, 1,3-프로판디올로부터 축합 중합 반응으로 제조하는 방법이 있다. 상기 방법은 Oxetene을 개환 중합하여 제조하는 방법에 비하여 다소 복잡하지만, 비교적 온화한 중합 조건에서 제조가 가능하다. 한편, 상기 방법의 경우 몇 가지 문제점이 있다. 먼저, 상기 축합 중합 반응은 1,3-프로판디올을 산 촉매 하에 장시간 반응시키는 것인데, 이 과정에서 일부 고분자 사슬은 산 촉매와 단량체가 반응하여 acid ester 형태로 존재하는데, 이 물질은 목적하는 폴리트리메틸렌 에테르 글리콜을 수득하는 과정에서 제거해야 하는 물질이다.

따라서, 우수한 품질의 폴리트리메틸렌 에테르 글리콜을 제조하기 위해서는, 가수 분해 단계에서 효율적으로 acid ester를 제거하고, 중화 및 분리 과정에서 생성된 염을 효율적으로 제거하기 위한 정제 방법에 대한 연구가 필요하다.

이에, 본 발명자들은 고분자량의 폴리트리메틸렌 에테르 글리콜의 효율적인 정제 방법을 연구한 결과, 상기의 문제를 해결할 수 있음을 확인하여 본 발명을 완성하였다.

◇ 인장물성이 우수한 형상기억 폴리우레탄 제조방법 및 이에 의해 제조된 형상기억 폴리우레탄 -출원번호 : 10-2019-0058265

-요약 : 본 발명은 형상기억 폴리우레탄에 관한 것으로, 보다 구체적으로는 4,4'-디페닐메탄 디이소시아네이트 및 폴리카보네이트 디올을 동일한 몰량으로 반응시켜 프리폴리머를 합성하는 단계 및 상기 프리폴리머에 사슬 연장제로 1,4-부탄디올을 첨가하여 선형 폴리우레탄을 합성하는 단계를 포함하여 고유 물성이 우수하고 인장 변형률과 넓은 온도 범위에서의 형상 회복률이 우수한 형상기억 폴리우레탄 제조방법 및 이에 의해 제조된 형상기억 폴리우레탄에 관한 것이다.

-이제까지 알려진 폴리우레탄의 대표적인 합성방법으로는 원 숏(one shot) 방법과 프리폴리머(prepolymer) 방법이 있다. 원 숏 방법은 반응시키는 단량체 재료를 반응기에 한꺼번에 넣고 올리고머의 디올과 짧은 사슬을 갖는 디올이 경쟁하면서 디이소시아네이트(diisocyanate)와 반응하는 방법이다. 프리폴리머 방법은 짧은 사슬을 갖는 디올을 넣기 전에 디이소시아네이트와 올리고머의 디올이 반응해서 프리폴리머를 형성하고 이후 짧은 사슬을 갖는 디올을 넣어서 단계적으로 합성하는 방법이다.

일반적으로 폴리우레탄은 프리폴리머 방법으로 합성을 진행한다고 알려져 있다. 이는 프리폴리머 방법이 원 숏 방법보다 하드 세그먼트 길이를 균일하면서 좁은 분포로 형성할 수 있도록 제어하기 쉽기 때문이라 알려져있다. 그리고 폴리우레탄을 합성과정에서 화학적으로 가교결합을 가능하게 하면 기계적 강도 등의 물리적 특성과 형상기억 특성 등이 더 우수해진다고 알려져 있다.

본 발명의 형상기억 폴리우레탄의 제조방법은 (a) 4,4'-디페닐메탄 디이소시아네이트(4,4'-Diphenylmethane diisocyanate, 이하 'MDI'라고도 함) 및 폴리카보네이트 디올(Polycarbonatediol, PCD)을 동일한 몰량으로 반응시켜 프리폴리머를 합성하는 단계, (b) 상기 프리폴리머에 사슬 연장제로 1,4-부탄디올을 첨가하고 반응시켜 선형 폴리우레탄을 합성하는 단계, (c) 및 (b) 상기 단계 이후 반응물에 상기 1,4-부탄디올과 동일한 몰량의 4,4'-디페닐메탄 디이소시아네이트를 첨가하고 반응시켜 미반응 폴리카보네이트 디올로부터 선형 폴리우레탄을 합성하는 단계를 포함할 수 있다.

또 다른 본 발명의 형상기억 폴리우레탄의 제조방법은, (a) 4,4'-디페닐메탄 디이소시아네이트(MDI) 및 폴리카보네이트 디올(PCD)을 동일한 몰량으로 반응시켜 프리폴리머를 합성하는 단계, (b) 상기 프리폴리머에 사슬 연장제로 1,4-부탄디올을 첨가하고 반응시켜 선형 폴리우레탄을 합성하는 단계, (c) 상기 (b) 단계 이후 반응물에 상기 1,4-부탄디올과 동일한 몰량의 4,4'-디페닐메탄 디이소시아네이트를 첨가하고 반응시켜 미반응 폴리카보네이트 디올로부터 선형 폴리우레탄을 합성하는 단계, (d) 및 (c) 상기 단계 이후, 반응물에 1 중량% 내지 2중량%의 4,4'-디페닐메탄 디이소시아네이트를 첨가하여 가교 폴리우레탄을 합성하는 단계를 포함할 수 있다.

- 특허전략

◇ 폴리우레탄 합성 자체에 대한 특허는 많이 나와있으나, 합성에 사용되는 물질에 다양한 원료가 들어가는 폴리우레탄 특성상 특허별로 사용하는 원료가 모두 다르다. 이번 프로젝트에서 사용하려는 원료가 정확히 일치하는 특허는 없는 것으로 보이고 향후 PO3G를 통한 합성에 성공한다면 특허를 취득할 수 있을 것으로 보인다.

◇ 바이오 폴리올이 각광받는 요즘 시대의 흐름에 맞춰서 관련 특허를 만들어 내는 것은 취득에 유리할 것으로 보인다.

◇ 특허 취득에 성공하기 위해서는 세부적인 합성 방법과 명확한 원료 특성의 제시가 필요할 것이다. 개발 과정에서 관련 스펙을 정확히 알 수 없는 물질을 사용하는 것을 지양하고 각종 조사를 통해 정보를 얻어야 될 것이다.

시장상황에 대한 분석

- 마케팅 전략 제시

전세계적인 트렌드로 저탄소, 탄소중립, 녹색성장 등이 중시되고 있다. 100% 바이오 기반 폴리올인 PO3G는 석유화학 기반이던 기존의 우레탄 산업에서 탄소배출을 줄이고 앞서 언급한 전세계적인 트렌드에 적합한 친환경 폴리올이라고 할 수 있다. 이러한 PO3G를 통해 형상기억폴리우레탄(SMPU)를 합성하여 적합한 물성을 유도해낼 수 있다면 커다란 제품 차별성을 가질 수 있을 것이다.

개발과제의 기대효과

기술적 기대효과

◇ SMPU는 현재 재료 과학 분야에서 활용도가 높아져 가고 있어, 본 연구에서는 PEG, P03G, PTMEG의 비교를 통해 폴리올의 영향성 분석을 진행한다. 더불어, 폴리올 사슬의 CH2 개수에 따른 특성 연구에 충분히 기여하며, 이는 단순히 SMP 영역에서 그치는 것이 아닌, 폴리우레탄 기술 영역 전반에서의 폴리올 연구를 한 단계 발전시킨다.

◇ 현재와 같이 단순히 폴리우레탄 소재로만 사용되는 것 뿐만 아니라, PO3G를 적용하여 SMPU로서의 가능성을 적용한다. 이러한 개발을 통해, 열 또는 외부 자극을 통해 기억된 초기 모양으로 자기 복원이 가능한 SMPU 고분자 소재로까지의 기술력을 평가한다. 이후, 전기적 특성 등 다양한 추가 성질을 부여하는 후속 연구를 통해, 고기능성 SMPU 응용 분야의 개척을 기대해볼 수 있다. PO3G의 소재적 장점으로는 우수한 탄성 복원력과 부드러움으로 높은 바이오 함량의 탄성중합체를 구현할 수 있고, PTMEG 대비 동일 온도/분자량에서 낮은 점도를 가지고 있어, 생산 시, 이송과 혼합 공정에서 장점이 있다. 이러한 PO3G의 장점을 살려, SMPU film의 성능 개선을 이뤄내며 경쟁력을 확보해나갈 것이다.

경제적, 사회적 기대 및 파급효과

◇ 다양한 활용을 통해 산업적 이용 가치를 넓혀갈 수 있다. 현재는 바이오 폴리올을 활용하여 3D 프린팅, 가죽, 필름, 코팅 의류 및 스판덱스에도 사용성을 검토한 단계이다. 본 연구를 통해 바이오 폴리올을 활용하여 SMPU의 형상기억 능력과 인장강도를 평가하고, 항공 우주 공학, 생체의학 장치, 플랙시블 전자장치, 연조직 로봇, 4D 프린팅 같은 분야들에 대한 SMPU film로의 활용을 기대할 수 있다.

생체의학 장치 분야에서는 생체 조직과 완벽하게 호환되는 고성능 인공 장기, 인공 심장, 신경 인터페이스 등의 의료기기 및 외과수술용 봉합실로의 응용 및 활용할 수 있다. 재생 에너지 산업에서는 열 안정성과 기억력을 가지는 SMPU를 이용하여 태양열 발전기, 지열 발전기, 수력 발전기 등의 에너지 변환 장치를 개발할 수 있다. 우주 항공 기술에서는 우주 항공 구조물, 우주복, 우주선 등의 개발에 활용하여 우주 기술 발전을 촉진하고, 인류의 우주 탐사를 돕는 데 중요한 역할을 할 것으로 예상된다.

◇ 상대적으로 저렴한 원료를 이용하여 SMP를 합성하고, 더 나아가 고가의 특수 장치를 대체할 경우, 제조사는 공정 설비 비용과 생산 비용을 낮추어 제조 업체들이 더욱 경쟁력 있는 가격을 제시할 수 있게 된다. 이는 소비자의 구매력을 증가하는 결과를 불러오기에, 국내외 시장에서 제품의 판매량을 높일 수 있는 기회를 제공할 것이다. 국내 산업체들이 SMPU를 이용하여 다양하고, 물성이 개선된 제품을 생산하여, 국내외 시장에서 경쟁력을 유지할 수 있게 도와준다. 이를 통해 국내 고분자 산업이 활성화되고 경쟁력을 높일 수 있다. 추가적으로, 저렴한 폴리우레탄의 원료 덕분에, SMPU는 기능성 고분자의 원가 절감을 통해 합리적인 가격으로 빈곤층의 의료 보급이 가능하며, 이를 이용하여 인체에 적합한 의료용품을 손쉽게 제조할 수 있다. 이는 전 세계적으로 의료 보급 문제를 해결하는데에도 도움이 될 것으로 판단된다.

◇ 바이오 폴리올을 적용한 폴리우레탄의 제조는 석유계 폴리올을 대체하여, 환경 및 규제 관점에서의 이점을 가진다. 폴리우레탄은 우수한 성능을 가지지만, 제조 과정에서 많은 온실가스를 배출하고, 폐기 시에도 환경 문제를 야기한다. 이는 폴리우레탄 제조에 필수적으로 사용되는 폴리올이 석유화학 기반으로 추출되기 때문이다. 세계적인 환경 관련 규제 강화 및 관심 증가, 기업들의 ESG 경영 선언 등에 따라 완성차, 스포츠, 패션업계에서 친환경 소재 사용에 대한 요구가 급격히 증가하고 있다. 이런 변화에 대해 그린 사업체계를 한층 강화하고 시장 수요에 대응하기 위해, 식물을 원료로 발효해 만든 100% 바이오 기반의 친환경 소재인 PO3G(Polytrimethylene ehter glycol)를 폴리우레탄 제조에 활용할 수 있다.

특히, SK케미칼의 에코트리온(Ecotrien)은 생산 전과정에서 기존 석유화학 기반 폴리올 생산공정 대비 온실가스 발생을 40% 감축한다. 또, 에코트리온에 사용된 원료는 식물이 자라면서 이산화탄소를 흡수하기 때문에 이런 효과를 볼 수 있기도 하다. 이 소재는 현대자동차 제네시스 내장재, 아디다스 운동화 등에 적용된 바 있다. 따라서 바이오 기반 폴리올의 도입과 활용은 화석 연료 의존도를 줄여 탄소중립 목표 달성에 동참하며 지속 가능한 사회 구축을 위한 중요한 방안이 될 것이다.

기술개발 일정 및 추진체계

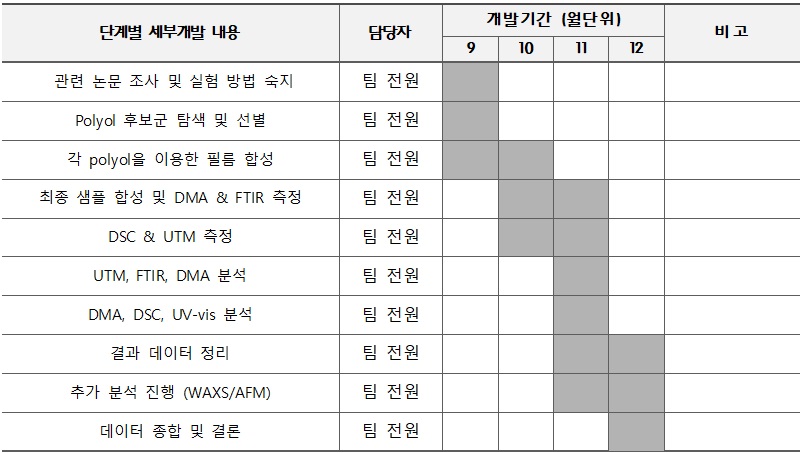

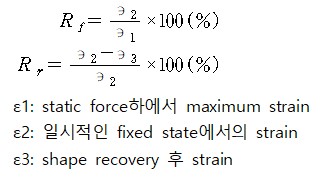

개발 일정

구성원 및 추진체계

설계

실험 방법

One-shot Method

◇ One-shot method 1. 폴리올, 가교제, 촉매, 용매를 모두 넣고 60ºC, 60 RPM으로 30분 동안 섞는다.

2. 이소시아네이트를 추가해서 150RPM으로 4분 동안 섞는다.

3. 몰드에 붓고 3 시간 동안 합성 시킨다.

4. 합성이 모두 완료되면 냉각시킨 후, 5mm 폭으로 자른다.

5. 진공 오븐에서 60ºC에서 12시간 동안남은 용매를 모두 제거한다.

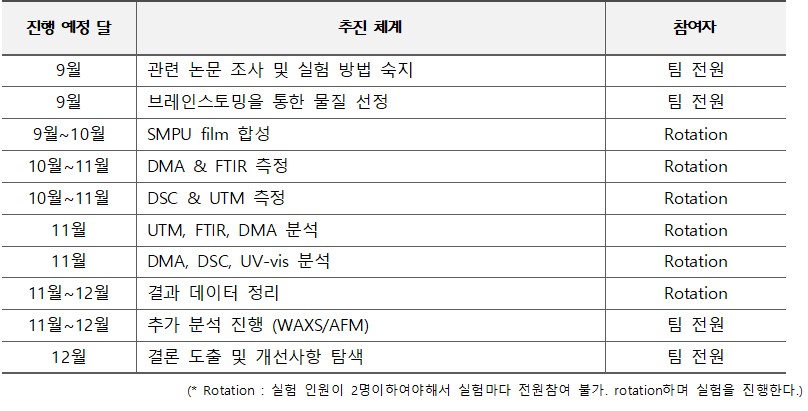

시약 조성 비율

결과 및 평가

개발 과제 핵심 결과

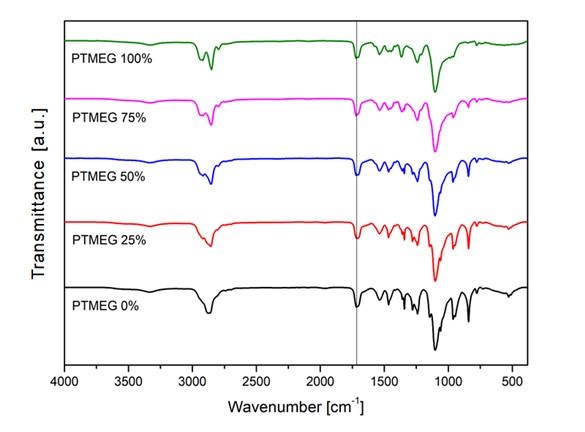

FT-IR

◇ FT-IR을 통해서 PTMEG와 PEG의 혼합 비율을 다르게 해서 합성한 SMPU의 반응기들을 분석하고, 합성이 잘 되었는지 확인하였다. 해당 결과는 다음과 같다.

첫 번째로, 1700 cm-1 근방에서 C=O 신축 진동 피크, 1465 cm-1 근방에서 C-N 피크, 그리고 작지만 3300 cm-1 근방에서 나타나는 N-H 피크를 통해서 우레탄 결합의 형성으로 인한 폴리우레탄이 합성됨을 알 수 있다. 두 번째로, HDI의 특징적인 피크인 2250 cm-1에서의 NCO 피크가 합성 후 나타나지 않았기 때문에, 원료로 사용된 HDI가 반응에 모두 소모된 것을 확인할 수 있다. 세 번째로, 사용된 PTMEG 대비 PEG의 비율 증가에 따른 점진적인 변화가 잘 관찰된다. 특히 -CH2 피크에 있어 그 변화가 뚜렷하다. 2862 cm-1와 2934 cm-1에서는 -CH2의 대칭 및 비대칭 신축 진동을 확인할 수 있고, PEG 비율이 증가할수록 두 개의 피크 분리도가 감소한다는 특징이 있다. 그리고, 840 cm-1와 948 cm-1 각각의 피크 또한 PEG 비율이 증가하면, -CH2 피크의 흡수 면적이 증가한다는 특징이 있다. 따라서, 이를 통해 합성의 완결 여부 및 점진적 피크를 통해 비율에 따른 차이를 확인하였다.

DMA

◇ SMPU 시료의 형상 기억 능력은 dynamic mechanical analysis (DMA)를 사용하여 분석하였고, 본 연구에서 사용된 DMA 장비는 DMA Q800 (TA Instruments)이다. 각 sample들은 5mm x 5mm 사이즈로 tensile test clamp에 장착하였으며, 모든 테스트는 controlled-force mode(재료에 가해지는 힘이 일정하게 유지되는 유형)에서 수행되었다.

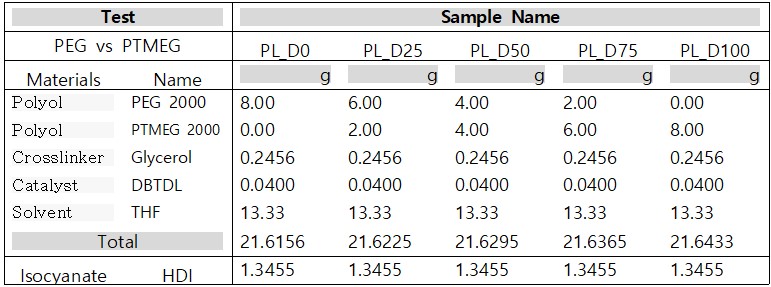

Shape-fixing step(가열에서 변형까지)과 shape-recovery step(변형된 상태에서 원래 형태로 복구까지)으로 이루어진 shape memory cycle은 형상 기억 능력을 shape fixity ratio(Rf)와 Shape recovery ratio(Rr)이라는 주요 변수를 이용하여 다음의 계산식을 통해 평가할 수 있다.

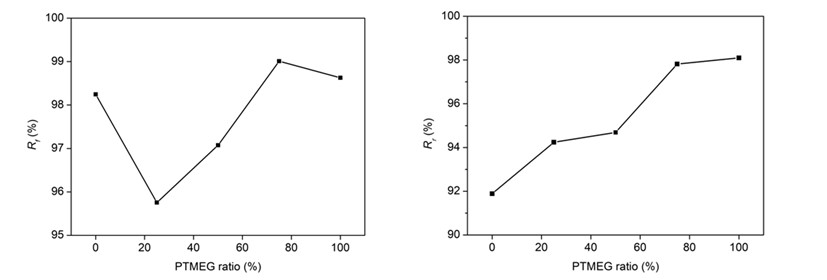

위 식을 통해 계산한 결과를 아래에 나타내었다. 합성에 사용한 polyol 중 PTMEG의 비율을 높일수록 Rr 값은 91.8%에서 98.1%로 상승하는 경향을 보였다. Rf의 경우에도 PEG와 PTMEG를 혼합한 구간에서는 PTMEG의 함량이 증가할수록 늘어나는 경향을 보였다. 다만, polyol의 혼합 여부에 상관없이 단순히 그 값이 증가한 Rr과는 다르게, Rf의 경우 순수한 PEG와 PTMEG 각각으로만 합성한, 즉 그래프의 양쪽 끝에서는 혼합 polyol로 합성한 경우와 그 경향이 조금 다르게 나타났다.

Polyol는 긴 soft segment를 구성하고 있어, polymer에서 유연성과 유동성을 결정한다. 그러한 역할을 하는 polyol 중 PTMEG는 PEG에 비해서 동일 분자량 대비 chain 내 O의 수가 더 적다. 실제 분자량은 2000으로 같은 PEG와 PTMEG를 사용했기 때문에, 반복 단위(unit)의 길이가 더 긴 PTMEG가 상대적인 O(ether)의 수가 적다는 결론에 이른다.

PTMEG의 비율 증가로 ether의 함유량이 적어지면서 ether가 만드는 strain, ether기 자체의 상대적으로 높은 전하밀도와 비공유 전자쌍의 영향이 덩달아 적어짐에 따라 entropic force가 증가하게 된다. 그에 따라 외부의 static force를 가하여 고분자 사슬을 강제적으로 늘리는 것에 반하여, 원래 형태로 복구되는 데에 더 강한 추진력을 가지고 회복하여, 높은 Rr 값을 나타내게 된다.

Rr는 Ttrans보다 높은 온도에서 hard segment 내에서의 물리적인 가교와 분자 상호작용에 의해서 결정되는 반면, Rf는 Ttrans보다 낮은 온도에서 고분자 필름이 변형된 형태를 유지하기 위해 soft segment 내에서 crystalline 구조를 형성하는 것에 의해 결정된다.

이러한 차이로 인해 실제 단조 증가하는 Rr의 양상과 다르게, Rf는 그 경향이 불명확하였는데, 이처럼 Rf가 불명확한 경향성을 보이는 것은 PTMEG 증가로 인한 entropic force가 증가하는 것과 ether간 반발의 감소로 사슬이 막상 결정화를 하였을 때 잘 붙는 효과가 상충하여 그런 것으로 해석하였다.

본 DMA 분석 결과를 통해 shape memory effect에 있어 다양한 polyol 중 사슬 길이의 영항성을 확인했다. 또, PTMEG와 PEG의 blend 형태로 SMPU를 합성하여, Rf 값이 가장 높은 지점은 75%일 때이며, Rr은 75%와 100% 지점에서 각각 97.8%와 98.0%를 나타내는 것을 통해, PTMEG 75% 및 100% 지점이 형상기억능력의 최적화 지점임을 도출했다.

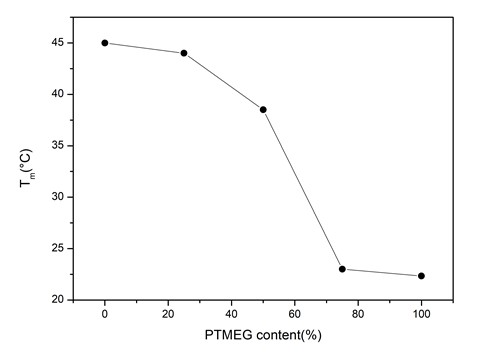

◇ 앞서 dynamic mechanical analysis (DMA)를 사용하여 SMPU 시료의 형상 기억 능력을 분석하였다. 이러한 DMA를 통해 측정한 데이터에서 형성 기억 능력에 대한 분석 외에도 각 시료 별 용융이 일어나는 온도인 용융점 얻어내기도 하였으며 이는 다음과 같이 나타났다.

x축에서 나타낸 바는 PEG과 PTMEG의 전체 폴리올 혼합량 중 PTMEG의 비율이며, 해당 자료가 보이는 바와 같이 PTMEG의 비율이 증가함에 따라 용융점은 낮아지는 결과를 확인할 수 있었다. 이러한 결과에 대한 근본적인 원인은 앞서 언급한 것과 ether기의 함량이 달라지기 때문이다. 두 폴리올 모두 2 mol의 OH기 당 2000g인 시료를 사용했기 때문에 PTMEG를 이용한 SMPU 내의 사슬이 ether기의 함유량이 더 적게 되고, 결과적으로 entropic force가 더 커지게 된다. 이러한 영향으로 인해 전체 폴리올에서 PTMEG의 비율이 증가할수록 합성된 SMPU 시료가 결정 상태에서 탈출하려는 힘이 강하기 때문에 이 감소하는 결과가 나타난 것으로 보인다.

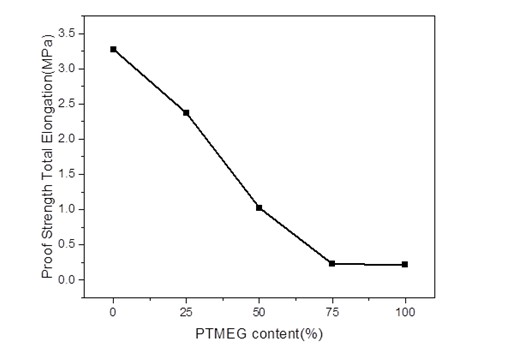

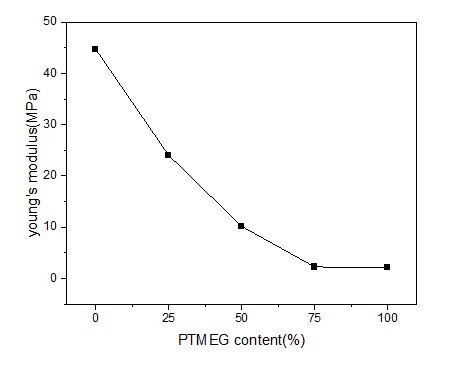

UTM

◇ 합성한 SMPU 시료들의 기계적 특성을 분석하기 위해 universal testing machine (UTM)을 사용하였다. PEG : PTMEG 비율에 따른 proof strength total elongation과 young’s modulous에 대한 데이터를 도출하여 그 결과를 아래에 나타내었다. 이러한 UTM의 데이터에서 결과값으로 나타내고 있는 Young’s modulus란 탄성 재료의 강성을 측정하는 물리적 특성으로, 재료의 비례 한계 이하에서 응력과 변형률의 비율이다. 여기서, 응력(stress)은 단위면적당 가해지는 힘의 크기로 정의하고, 변형률(strain)은 재료의 변형 정도를 나타내는 무차원 수치로 재료의 변형 길이를 원래 길이로 나눈 값으로 계산한다.

해당 결과에서 보이는 것처럼 PTMEG의 조성이 커짐에 따라 전체적으로 우하향하는 그래프를 그렸는데, 이는 PTMEG가 높은 비율로 사용된 SMPU의 이 상온보다 낮아 녹아있고 반대로 PEG의 함량이 높은 샘플들은 얼어있기 때문인 것으로 해석할 수 있다. 결과적으로, 앞선 이 감소하는 경향과 UTM에서의 이러한 특성이 PTMEG가 인체에 사용될 시 더 적합하게 만들어 주는 것으로 판단된다.

포스터

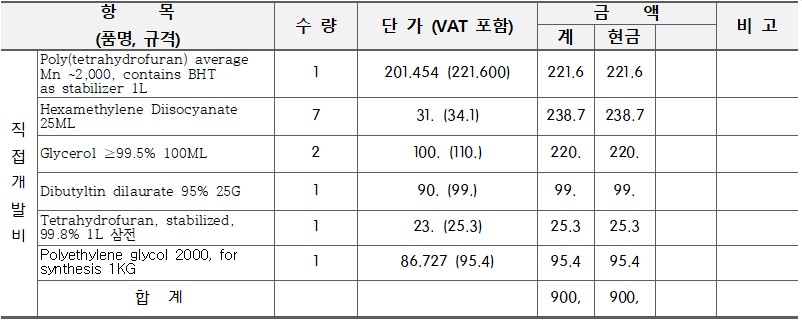

관련사업비 내역서

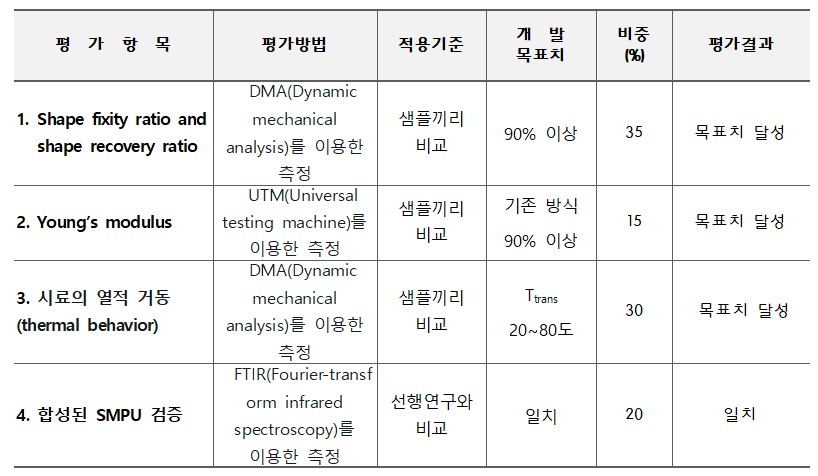

완료작품의 평가

향후계획

◇ 앞서 개발 과제의 배경에서 언급한 내용처럼 현대에 이르러 고분자 물질은 주변에서 쉽게 볼 수 있으며 각종 분야에서 널리 활용되고 있다. 이러한 경향에 맞춰 당연하게도 폴리우레탄에 대한 수요와 공급이 시간이 지남에 따라 상승하고 있어, 실제 폴리우레탄 시장 규모 또한 2022년부터 2029년까지 연평균 5.3% 성장할 것으로 보인다. 반면에 석유 화학에 기반한 산업 특성상 탄소배출 등의 환경과 관련된 문제 역시 좌시할 수 없는 상황이다. 이러한 상황을 고려하였을 때, 이번 개발 과제이자 연구 주제인 바이오 기반의 폴리올과 이를 통한 폴리우레탄의 합성은 이러한 문제를 해결하는 동시에 물성, 공정상의 이점까지도 노려볼 수 있어 매우 혁신적이라고 할 수 있다.