스펀지밥

프로젝트 개요

기술개발 과제

국문 : 할로이사이트 나노튜브를 첨가한 연질 폴리우레탄 폼의 물성 변화

영문 : Physical properties of halloysite nanotube flexible polyurethane foams

과제 팀명

스펀지밥

지도교수

김정현 교수님

개발기간

2021년 9월 ~ 2021년 12월 (총 4개월)

구성원 소개

서울시립대학교 화학공학부·과 20168600** 김*진(팀장)

서울시립대학교 화학공학부·과 20163400** 김*웅

서울시립대학교 화학공학부·과 20163400** 정*재

서울시립대학교 화학공학부·과 20163400** 이*우

서론

개발 과제의 개요

개발 과제 요약

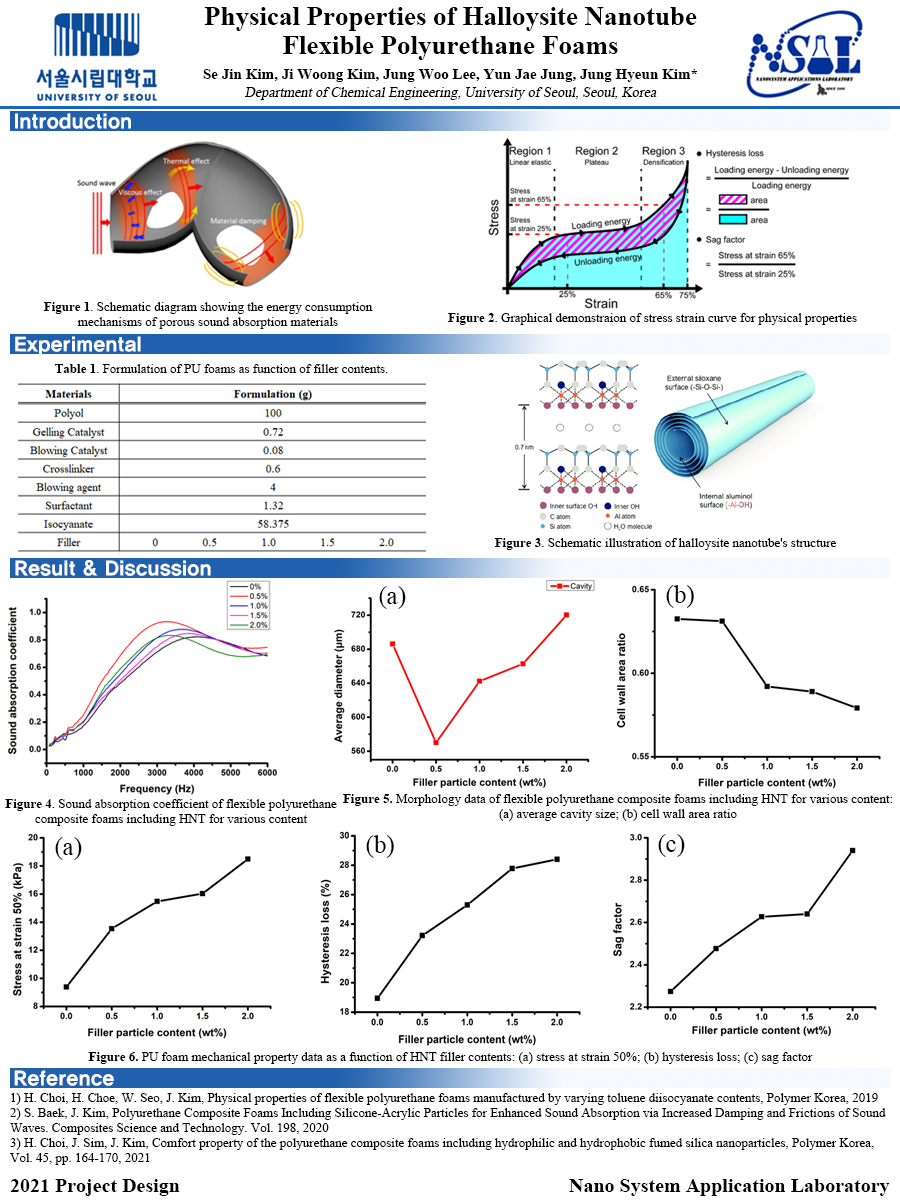

◇ Halloysite nanotube(이하 HNT)를 첨가함으로써 연질 폴리우레탄 폼(Flexible polyurethane foam, 이하 FPUF)의 기계적 특성과 흡음 성능 향상

◇ HNT 함량에 따른 FPUF의 형태학적 분석

◇ 가장 좋은 물성과 흡음성을 가진 함량을 도출하여 시장에서의 경쟁력이 있는지 평가

개발 과제의 배경

◇ FPUF는 항공기, 가구, 자동차 등 다양한 분야에서 쿠션재로 사용되고 있으며, 소음 문제에 대해 흡음재로도 사용되고 있다. 이에 따라 FPUF의 안락 특성과 흡음 성능에 대한 연구가 광범위하게 이루어지고 있다.

◇ 지금까지 FPUF의 물성을 향상시키기 위해 많은 연구가 선행되어왔으며, 이러한 선행 연구들은 크게 원료의 배합비, 분자구조를 변형시키는 방법과 첨가제를 투입하는 방법으로 나뉜다.

◇ 기존 원료의 배합비나 분자구조를 변형시키는 방법은 많은 연구를 통해 가장 적절한 방법이 연구되었기 때문에 첨가제를 투입하여 성능을 향상시키는 방법을 선택하였다.

◇ 최근 활발히 연구되고 있는 탄소나노튜브(이하 CNT)는 그라파이트와 유사한 화학구조를 가졌으나, 구멍이 있는 실린더 형상을 한 탄소 물질이다. 이러한 CNT는 다양한 분야에 응용이 가능하다. 특히 고분자 복합재에 소량 혼합하여 고분자 복합재의 기계적, 열적 특성을 향상시킬 수 있는 소재로 널리 알려져 있다.

◇ 그러나 이러한 CNT는 자연적으로 생성된 물질이 아니라, 일정한 처리를 통해 인위적으로 생성되는 물질로, 가격이 비싸 고분자 복합재에 포함되는 첨가제로 실질적인 이용에 어려움이 있다. 나아가, 실험실이 아닌 대량생산된 CNT는 실린더 형상이 아닌 꼬인 구조로 형성되기 쉬워 대량생산 시 CNT의 장점을 그대로 활용하기에는 어려움이 있다.

◇ 이러한 문제점을 극복하기 위하여 CNT와 유사한 형상을 한 무기입자에 대한 연구가 활발히 진행되고 있다. 그중 하나로 HNT는 자연적으로 생성된 튜브형상의 알루미노실리케이트 물질로, 높은 종횡비를 가져 고분자 복합재에 소량 첨가되는 경우 높은 기계적, 열적 특성을 나타낼 수 있으며, 나아가 자연적으로 생성된 실린더 형상으로 인하여 CNT에 비해 가격이 저렴한 장점이 있다.

개발 과제의 목표 및 내용

◇ 본 연구는 차량 내장재 및 시트패드로 이용되는 FPUF의 물성을 향상시키는 것으로, 이를 위해 FPUF 합성 과정에서 HNT를 첨가한다.

◇ HNT 첨가 함량을 변화시키면서 stress at strain 50%, hysteresis loss, sag factor, sound absorption coefficient를 측정하고 경향성을 파악한다.

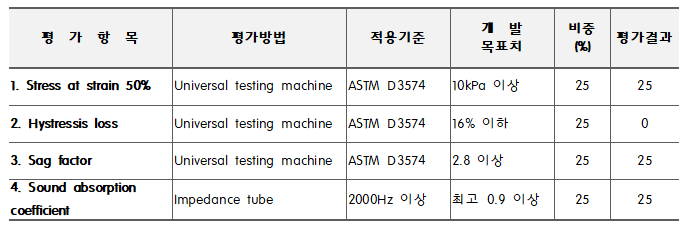

◇ stress at strain 50% 10kPa 이상

◇ hysteresis loss 16% 이하

◇ sag factor 2.8 이상

◇ sound absorption 최고 0.9 이상 (2000Hz 이상 고주파 영역)

관련 기술의 현황

관련 기술의 현황 및 분석(State of art)

- 전 세계적인 기술현황

◇ FPUF는 양호한 쿠션성과 기계적 강도가 좋고, Open cell 구조를 가지기 때문에 통기성이 좋다. 또한, 배합의 처방을 다르게 하면서 비중과 물성을 다양하게 조절할 수 있는 특성을 가지고 있다. FPUF의 용도는 크게 운송, 가구 및 포장재료 분야로 나누어지며 각각의 비율은 자동차를 포함한 운송 분야 42%, 가구 분야 47%, 기타 11% 정도이다. 운송 분야에서는 주로 MDI계 이소시아네이트를 사용하고, 가구 및 포장재료 분야에서는 TDI계 이소시아네이트를 사용한 제품이 이용되고 있다.

◇ FPUF는 생산방식에 따라 Slabstock Foam과 Mold Foam으로 분류되며, Mold Foam은 경화 방식에 따라 Hot Cure Foam과 Cold Cure Foam으로 구분된다. Slabstock Foam은 원액을 금형에 주입하지 않고 자유 발포시킨 뒤 경화된 폼을 원하는 형태로 절단하여 사용하는 방식을 말한다. 원료로는 저분자량 폴리올과 TDI를 사용한다. Mold Foam은 일정한 형상의 금형에 원액을 주입해서 금형의 형상대로 제품을 성형하는 폼으로, 자동차 내장재로 사용되는 연질 폴리우레탄 폼 대부분이 이 형식으로 만들어지고 있다. Hot Cure Mold Foam은 경화를 위해 120~150°C의 고온의 경화온도가 필요하고 원료로는 Mw 3000 정도의 저분자량 폴리올과 TDI를 사용한다. Cold Cure Mold Foam은 50~65°C의 상대적으로 낮은 온도에서 경화하며, Mw 4500~8000 정도의 고분자량 폴리올과 TDI 또는 MDI가 사용된다.

◇ 최근 FPUF에 대한 연구는 폴리올 시스템과 이소시아네이트의 화학구조를 변화시키거나 다양한 필러를 첨가하여 FPUF의 물성을 향상시키는 데에 주력하고 있다.

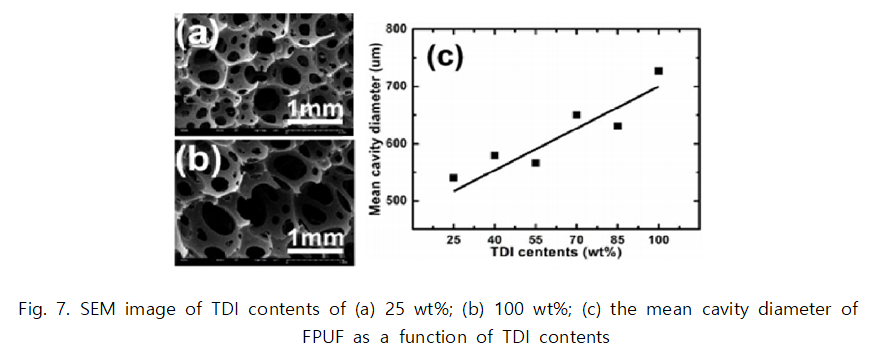

◇ 폴리올 시스템이나 이소시아네이트의 화학구조 변화 등과 같은 방법은 기존의 FPUF을 합성하는 재료의 함량이나 구성 물질 자체를 바꾸는 방법이다. 대표적으로 FPUF의 핵심 합성 재료인 이소시아네이트의 화학구조를 변화시키는 방법으로 이소시아네이트 내의 MDI와 TDI의 함량을 변화시키는 연구가 진행되었다.

◇ Fig. 7(a)와 (b)는 TDI 함량이 각각 25, 100 wt%일 때 공동 크기를 비교한 SEM 이미지이다. TDI 함량이 100 wt%일 때의 공동의 크기가, 25 wt%일 때보다 크다는 것을 확인할 수 있다. 이는 FPUF를 만드는 과정에서 MDI의 반응속도가 TDI의 반응속도보다 빠르기 때문으로, TDI의 함량이 늘어나면 늘어날수록 공동의 성장시간이 증가하게 된다. Fig. 7(c)는 전체 TDI 함량에 따른 공동의 크기 변화를 나타냈으며 TDI의 함량이 증가할수록 공동의 크기가 증가한다는 것을 알 수 있다.

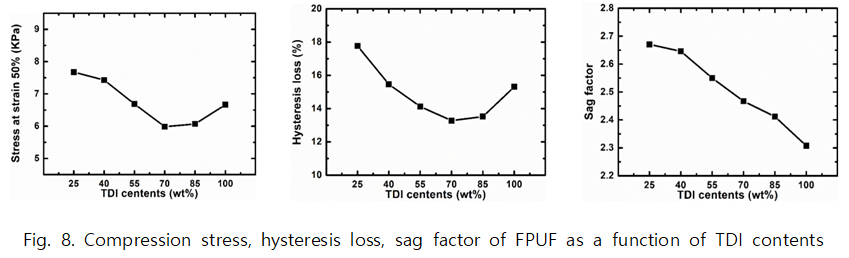

◇ 이 연구에서는 FPUF의 주 사용분야인 자동차 시트에 연구결과를 적용하기 위해서, 시트의 안락감을 측정하는 주요 수치인 이력손실, 압축응력, 꺼짐인자에 대해서도 측정하였다. Fig. 8에서 볼 수 있듯이 FPUF의 압축응력은 TDI 함량이 커지면서 감소하였으나 TDI 함량이 70 wt%에서 100 wt%로 변화할 때에는 소폭 상승하였다. 이력손실의 경우에도, TDI 함량 70 wt%를 경계로 그 전까지는 TDI 함량이 커지면서 감소하였지만, 이후에는 TDI 함량이 커질때 함께 상승하였다. 마지막으로 꺼짐인자는 TDI 함량이 증가하면 증가할수록 물질의 강도가 낮아지기 때문에 비례하여 감소하는 것을 볼 수 있었다.

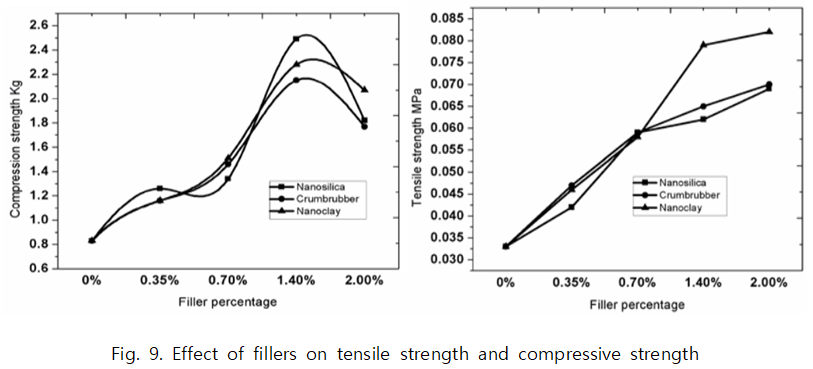

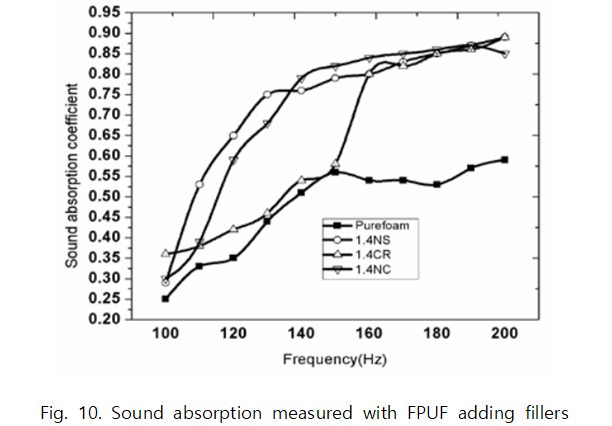

◇ 앞에서 언급한 연구 방향은 이미 많은 연구가 선행되었고 최적의 조건 역시 제시되었기 때문에 최근의 FPUF의 성능을 향상시키기 위한 연구는 지속적으로 연구개발이 가능한 다양한 종류의 필러를 첨가하는 쪽으로 집중되고 있다. 예를 들어, Fig. 9과 10에서 볼 수 있듯이 Nano silica(NS), Nano clay(NC), Crumb rubber(CR)를 필러로 첨가하여 기계적 특성과 저주파 영역에서의 흡음성이 좋아지는 것을 확인할 수 있다.

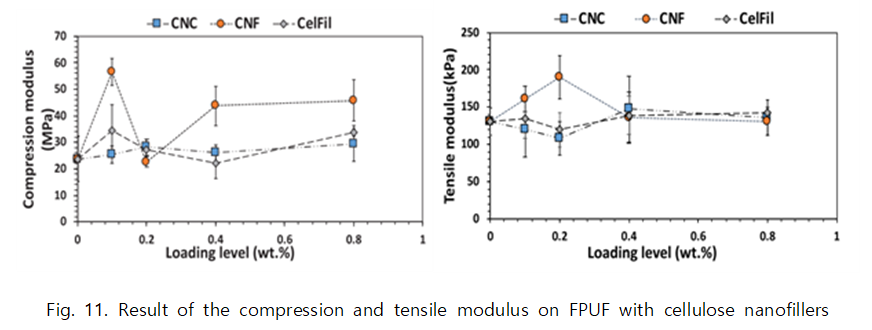

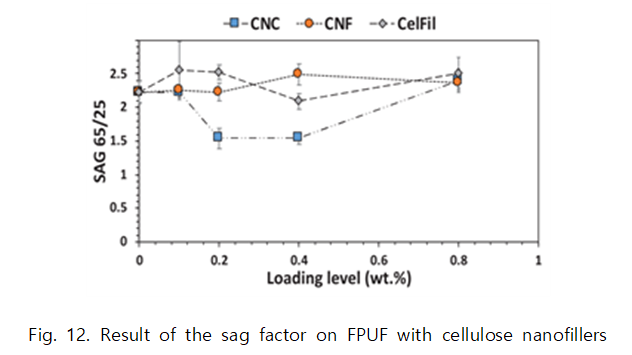

◇ 최근에는 FPUF에 나노필러인 cellulose nanocrystal(CNC)과 cellulose nanofibril(CNF), cellulose filament(CelFil)를 첨가하여 FPUF의 기계적 특성 등을 분석하는 연구도 진행되었다. Fig. 11과 12에서 볼 수 있듯이 CNC는 함량이 증가할수록 압축 탄성률(compression modulus)과 인장 탄성률(tensile modulus)의 변화는 작지만, sag factor는 확연히 줄어드는 것을 볼 수 있다. CNF는 높은 압축 탄성률과 인장 탄성률에 비해 sag factor에 영향은 적고 CelFil은 높은 압축 탄성률과 sag factor를 보이지만 인장 탄성률의 변화는 미미한 것을 알 수 있다.

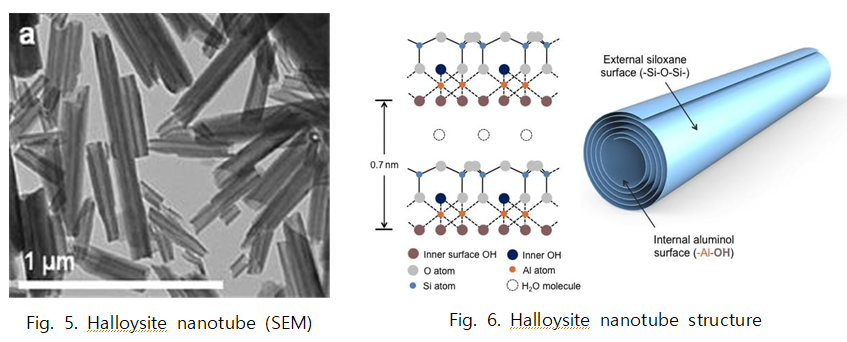

◇ 이처럼 FPUF에 다양한 필러를 넣어서 기계적 특성을 향상시키거나 다른 여러 분야에 필요한 특성을 향상시키려는 연구가 진행 중이다. 필러로 쓰일 수 있는 소재 중 하나가 바로 HNT이다. HNT는 천연적으로 고령토 중에 함유되어있는 독성이 없고 친환경적인 규산알루미늄 광물이다. SiO2층과 AlO(OH)층이 교대로 적층 되면서 1차원적인 다공성 튜브구조를 갖는다. HNT는 일반적으로 CNT에 비해서 큰 기공 크기를 갖지만, CNT에 비해 높은 기계적 강도와 탄성율을 가지므로 생물학적으로 활성을 갖는 살충제나 약물 등을 위한 나노크기 담지체로 그 응용 가능성이 기대되고 있다. 더욱이 HNT는 염가로 공급될 수 있는 천연물질이며 그 생산량도 연간 수천만 톤이 넘을 정도이므로 gram-scale로 생산되는 고가의 CNT에 비해 응용가능성이 매우 크다고 할 수 있다. 그러나 HNT는 수천 년간 지구 내에서 자연적으로 형성되었기에 상황에 따라 판상, 섬유상, 튜브 상 등 형상과 크기가 다양하게 산출되며, 석영 및 장석 등의 불순물도 다양하게 포함하고 있다. 이렇게 순수한 튜브 상의 HNT를 얻기 위해 분리와 가공을 위한 연구가 많이 진행되고 있다.

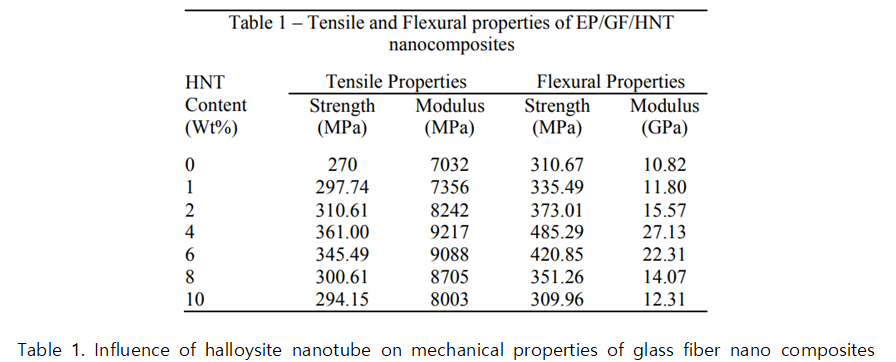

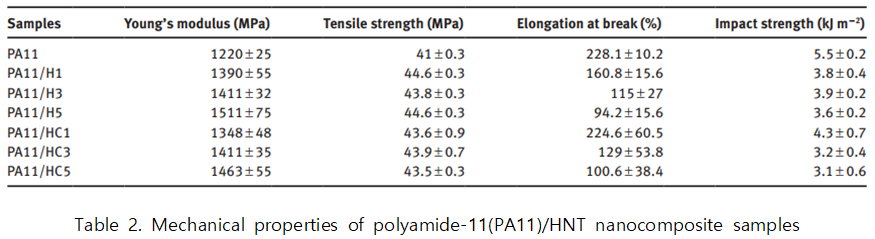

◇ 또한 최근 연구에서 고분자 강화물질로 HNT가 사용되고 있는데, Table 1, 2와 같이 epoxy resin, polypropylene, polyamide 등과 같은 고분자 물질에 HNT를 도입하였을 때 기계적 물성이 향상되었다고 보고되고 있다.

- 특허조사

◇ 탄소나노튜브가 고분산된 폴리우레탄 폼 복합체의 제조방법 및 이로부터 제조되는 탄소나노튜브가 고분산된 폴리우레탄 폼 복합체 (Manufacturing method of highly dispersed polyurethane foam composites with carbon nanotubes and polyurethane foam composites manufactured by the method)

- 본 발명은 탄소나노튜브가 고분산된 폴리우레탄 폼 복합체의 제조방법 및 이로부터 제조되는 탄소나노튜브가 고분산된 폴리우레탄 폼 복합체에 관한 것이다. 이러한 본 발명은, 폴리올과 탄소나노튜브를 용기에 투입하고, 용기를 자전 및 공전시켜 탄소나노튜브가 폴리올에 분산되도록 하는, 분산액 제조단계; 분산액에 이소시아네이트 화합물을 첨가하여 중합 반응시켜 폴리우레탄 폼을 제조하는, 탄소나노튜브가 분산된 폴리우레탄 폼 제조단계;를 포함하여 이루어지고, 분산액 제조단계에서는, 용기를 자전축을 중심으로 자전시키면서 동시에 공전축을 중심으로 공전시켜 교반력을 향상시킴으로써 탄소나노튜브가 폴리올 내에 분산되는 것을 특징으로 하는 탄소나노튜브가 고분산된 폴리우레탄 폼 복합체의 제조방법 및 이로부터 제조되는 탄소나노튜브가 고분산된 폴리우레탄 폼 복합체를 기술적 요지로 한다.

◇ 자동차의 인슐레이션용 폴리우레탄 폼 시트의 제조방법, 인슐레이션 제조방법 및 그 인슐레이션 (METHOD OF MANUFACTURING POLYURETHANE FOAM SEAT WITH CARBON NANO TUBE FOR VEHICLE, METHOD OF MANUFACTURING INSULATION OF VEHICLE USING THE SAME, AND THE INSULATION USING THE SAME METHOD)

- 본 발명은 자동차의 후드나 대시 패널 등에 장착하는 인슐레이션의 기재로 많이 사용하는 폴리우레탄 폼 시트에 탄소나노튜브를 첨가하여 제작함으로써, 발포 폴리우레탄 폼의 셀 구조를 변경하여 그 중량의 증가를 최소화(레진 펠트나 글래스 울 대비 경량화)하면서도 1,200㎐ 이상의 중고주파 대역에서 NVH 성능을 향상할 수 있게 한 자동차의 인슐레이션용 폴리우레탄 폼 시트의 제조방법·인슐레이션 제조방법 및 인슐레이션을 제공하는 데 그 목적이 있다. 특히, 본 발명은 기존의 폴리우레탄 폼 시트를 제작하는 것과 공정상의 큰 변화 없이 원액에 탄소나노튜브만 첨가하는 공정을 통해 흡음 성능이 우수한 자동차의 인슐레이션용 폴리우레탄 폼 시트의 제조방법·인슐레이션 제조방법 및 인슐레이션을 제공하는 데 다른 목적이 있다.

◇ 탄소나노튜브 적용 발포 우레탄폼을 이용한 자동차용 흡음재와 그 제조방법 (Sound-absorbing material for automobile by urethane foam with carbon nano-tube and its preparing method)

- 본 발명은 탄소나노튜브 적용 발포 우레탄 폼을 이용한 자동차용 흡음재와 그 제조방법에 관한 것으로서, 더욱 상세하게는 반 경질 발포 우레탄 폼에 첨가되는 난연성 충전재의 일부를 탄소나노튜브로 대체하여 첨가함으로써 폼의 셀 구조를 균일하게 유지하면서 셀의 오픈(open)율을 증가시켜서 자동차용 흡음재로 사용하는 경우 우수한 난연성을 유지하면서도 흡, 차음성이 우수한 자동차용 흡음재와 그 제조방법에 관한 것이다.

◇ Flexible polyurethane foam, process for its production, and seat for automobile using the flexible polyurethane foam

- 본 발명은 연질 폴리우레탄 폼의 생산과 제조방법에 관한 것이다. 연질 폴리우레탄 폼은 특히 진동 특성과 흡음 특성이 좋기 때문에 자동차 좌석에 적합하다. 큰 분자량을 가진 polyoxyalkylene 폴리올 또는 고분자 중합체 입자가 포함된 폴리올을 polyisocyanate 화합물과 반응시키는 방식을 통해 연질 폴리우레탄 폼을 제조하면, 기존의 폴리우레탄 폼보다 더욱 뛰어난 진동 및 흡음 성능을 얻을 수 있다.

- 특허전략분석

◇ 최근의 FPUF는 필러의 첨가에 대한 연구에 주력하고 있다.

◇ 경량화 및 흡음 성능 향상이 미래지향적인 방향이므로, 소량 투입만으로도 뛰어난 성능 향상을 기대할 수 있는 첨가제인 HNT를 사용한다.

◇ 기존의 HNT – FPUF 관련 연구에서는 기계적 특성에 중점을 두어 연구를 진행했지만 우리 연구를 통해 기존의 기계적 특성뿐만 아니라 흡음 성능에 대해서도 효과적이고 시장 경쟁성이 있는 FPUF를 만들 수 있을지 기대해본다.

개발과제의 기대효과

기술적 기대효과

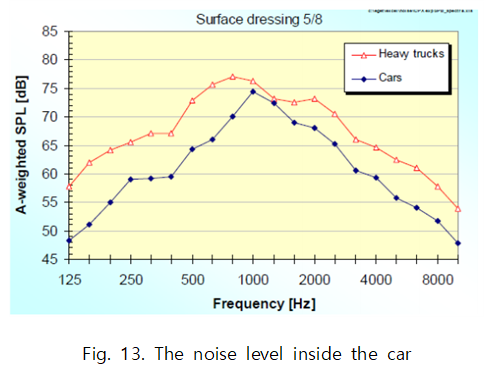

◇ 흡음재가 주로 사용되는 자동차 산업에서, 자동차 내부의 소음은 0부터 8kHz까지의 넓은 영역에서 발생한다. 이미 FPUF는 자동차 내장 흡음재로 많이 사용되고 있기 때문에, 이번 연구를 통해 개선된 FPUF가 기존 제품보다 뛰어난 흡음력을 얻을 수 있다. 흡음성이 향상됨으로써 자동차, 항공우주 산업에서 이용자들에게 더 쾌적한 환경을 제공할 수 있을 뿐 아니라 건축, 건설 분야에서도 내장 흡음재로써 FPUF가 많이 사용될 수 있다.

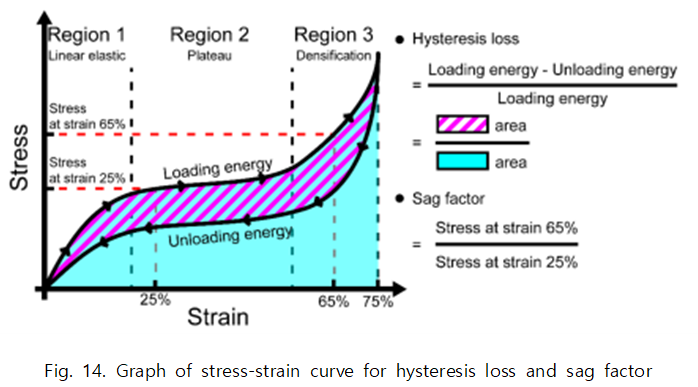

◇ 일반적으로 승용차에서 요구되는 시트재의 안락감은 이력손실(hysteresis loss)과 꺼짐인자(sag factor)로 대표된다. 이력손실은 FPUF를 초기 높이의 75%까지 압축하면서 측정되는 축적에너지에 비하여 이완될 때 측정되는 방출에너지의 차이를 측정해서 얻을 수 있으며 Fig. 14의 면적식으로 표현된다. 또한, 꺼짐인자는 각각 strain이 65%와 25%일 때 stress의 비로 나타낸다. 안락감이 높은 차량용 시트재는 낮은 이력손실과 높은 꺼짐인자의 특성이 요구된다고 알려져 있다. 그렇기 때문에 이번 연구를 통해 개선된 FPUF의 이력손실과 꺼짐인자를 측정해보고, 기존에 사용되던 FPUF의 수치보다 더 좋게 나온다면 차량용 시트로써의 수요 역시 증가할 것이다. 자동차 산업뿐만 아니라 비행기 날개 심에 사용되는 등 내구성이 뛰어나 항공우주산업과 같은 각종 특수 산업에 기존보다 지속적으로 사용이 가능하다.

경제적, 사회적 기대 및 파급효과

◇ 작년부터 시행된 법률로 인해서 새롭게 출고되는 차량에는 필수적으로 저소음 타이어가 부착되어야 하는데, 이 저소음 타이어에도 FPUF가 사용된다. 차가 달리는 과정에서 타이어 바닥면과 노면이 접촉하면서 타이어 내부 공기가 진동해서 주행 소음을 발생하는 것을 막기 위해 타이어 내부에 흡음 패드가 장착되기 때문이다. 흡음력이 개선된 FPUF가 나온다면 이러한 분야에서도 수요 증가를 얻을 수 있다.

◇ 최근 주로 이슈가 되고 있는 층간소음 문제 역시 흡음재의 적절한 사용으로 문제의 발생 빈도를 줄일 수 있다. 흡음력이 뛰어난 내장재는 건축물을 시공하거나 건축물에서 따로 방음 처리를 하는데에 있어서 필수적인 존재이기 때문에, 이번 연구로 FPUF가 더 좋은 흡음력을 갖추게 된다면 층간소음과 같은 사회적 문제의 해결에도 기여할 수 있을 것이다.

기술개발 일정 및 추진체계

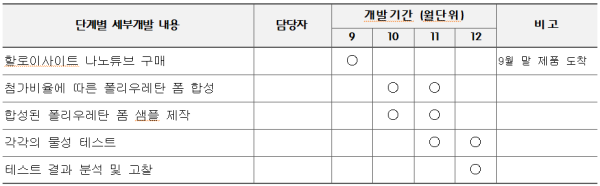

개발 일정

구성원 및 추진체계

설계

상세설계 내용

- FPUF 합성

◇ Polyol에 Gelling catalyst, Blowing catalyst, Blowing agent, Crosslinker, Surfactant를 혼합하여 고르게 분산시킨 후 폴리올 시스템을 제조한다. ◇ 폴리올 시스템에 실험에 필요한 wt%만큼 계량하여 HNT를 첨가한다. ◇ 1L 종이컵을 이용하여 1700 rpm에서 10분간 폴리올 시스템의 1차 혼합을 진행한다. ◇ 폴리올 시스템에 이소시아네이트를 계량하여 첨가한 후 2차 혼합을 진행한다. 이때 균일한 혼합과 안정적인 발포를 위해 6000 rpm에서 8초간 혼합을 진행한다. ◇ PU 혼합액은 60°C의 알루미늄 주형(200×200×50㎣)에서 20분간 반응시키고 주형에서 꺼낸다. 제조된 폼은 상대습도 50 ± 10 %의 상온에서 72시간 동안 보관한다.

- 형태학 분석

◇ 주사전자현미경 (SNE3000M, SEC, Korea, at 15kV)을 이용하여 이미지 표본을 얻고, Image Pro Plus(Media Cybernetic)를 통해 15개의 표본으로부터 공동과 미세구멍(pore)의 크기를 측정하였다. ◇ 선행 연구 내용을 바탕으로 Cell wall area ratio를 계산하였고, 이를 바탕으로 내부형태학과 안락 특성의 연관성을 해석하였다.

- 기계적 물성 분석

◇ UTM(LS1, Lloyd Instruments Ltd., UK)으로 Stress at strain 50%, Hysteresis loss, Sag factor를 측정하였다. ◇ 측정 샘플은 50×50×25mm³, 정사각기둥의 형태로 제작하였고, 측정 속도는 50mm/min으로 설정하였다. ◇ Stress at strain 50%은 strain이 50%일 때의 시편이 반발하는 힘을 의미한다. ◇ Hysteresis loss는 strain이 75%일 때까지 압축 후 원상태로 복원될 때 손실되는 에너지와 저장되는 에너지를 비율로 나타낸 값이다. ◇ Sag factor는 strain 25%와 65%일 때의 stress의 비율로, 측정값이 높을수록 탄성체에 가까운 거동을 나타내며 우수한 승차감을 의미한다.

- 흡음 성능 분석

◇ FPUF 흡음률은 두 종류의 impedance tube(저·중주파 구간: SW420, BSWA, 고주파 구간: SW470, BSWA), 1/4 inch microphone(MPA416, BSWA, USA)을 이용하여 측정하였다. ◇ 측정 샘플은 두께를 20 mm로 제작하였고 음역 구간에 따라 직경을 다르게 제작하였다. 샘플의 직경은 100 mm(고주파, 1000-6300 Hz), 30 mm(저·중주파, 63-1600 Hz)로 제작하였다. 흡음 측정 결과는 VA-Lab software(BSWA)를 통해 흡음계수로 나타내었다.

결과 및 평가

완료작품의 평가

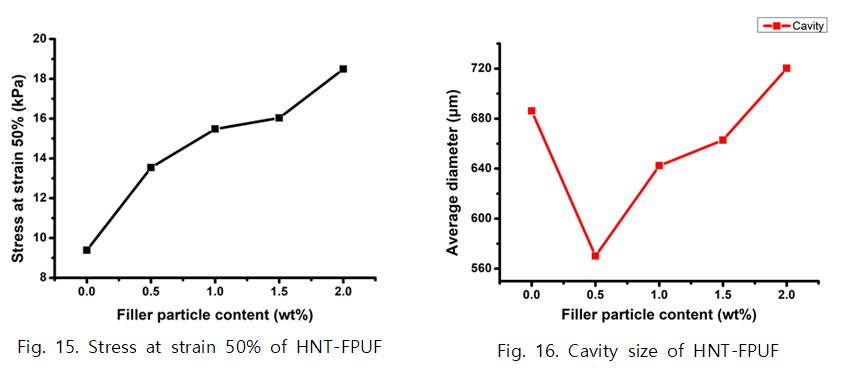

- Stress at strain 50%

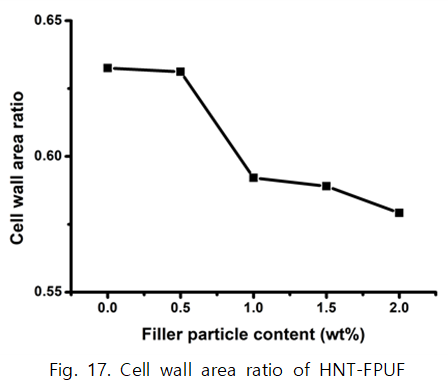

Fig. 15를 보면 Stress가 꾸준히 증가하는 것을 볼 수 있다. 압축응력(Stress)은 Cavity size와 Cell wall area ratio에 영향을 받는다. Cavity size가 작을 때에는 Cavity size가 주요 요인으로 작용하기 때문에, 동일면적당 수평면에 존재하는 버팀목의 수가 증가하여 FPUF를 지지할 수 있는 힘이 커진다. 따라서 0%에서 0.5%로 변화할 때는 Fig. 16에서처럼 Cavity size가 감소하여 압축응력이 증가한다. 하지만 0.5% 이후에서는 Cavity size가 증가함에도 압축응력이 증가하는 것을 볼 수 있다.

Cavity size가 약 600㎛ 이상에서는 Cell wall area ratio의 영향이 더 크다. 그 이유는 ratio가 감소함에 따라 버팀목의 두께가 증가하여 FPUF의 강도가 높아지기 때문이다. 1.0%부터는 Fig. 17의 그래프대로 ratio가 감소하기 때문에 압축응력이 증가하는 것을 알 수 있다.

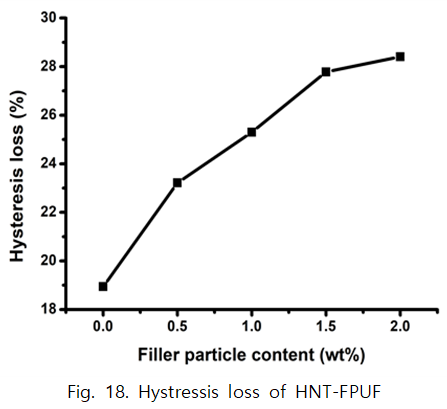

- Hystressis loss

Hystressis loss는 꾸준히 증가하는 경향(Fig. 18)을 보였다. 친수성을 띠는 HNT가 우레탄 사슬 사이에서 불안정한 친화력으로 압축, 복원 과정에서 HNT와 우레탄 사슬과의 마찰에 의해 운동에너지가 열에너지로 방출되기 때문에 HNT 함량이 증가할수록 Hystressis loss가 높아지는 것을 알 수 있다.

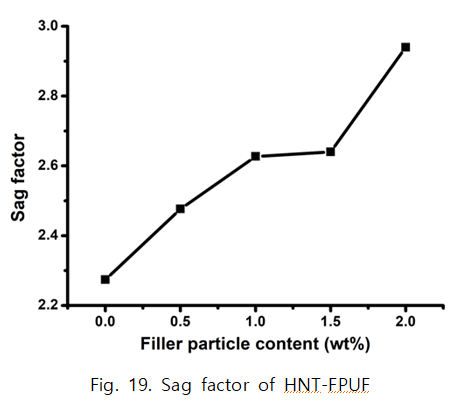

- Sag factor

Sag factor도 Hystressis loss와 마찬가지로 꾸준히 증가(Fig. 19)한다. Sag factor는 고원 영역(Plateau)인 Strain 25% 지점에서의 압축응력의 증가량보다 고밀화 영역(Densification)인 Strain 65% 지점에서의 압축응력의 증가량이 더 크다는 것을 의미한다. 그 이유는 고밀화 영역에서는 더 이상 압축될 Cavity의 부피가 적고 Pore가 대부분 닫히게 되어 압축응력이 급격히 증가하는 구간이므로 폼 내부의 필러의 강성 기여가 증가하기 때문에 Sag factor가 증가한다.

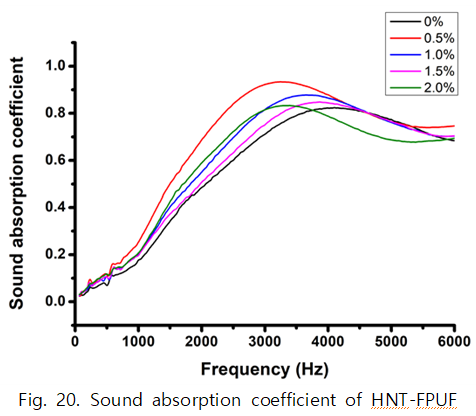

- Sound absorption coefficient

Sound absorption coefficient(흡음계수)는 0.5%에서 가장 높은 흡음계수를 보여주었고, HNT 농도가 증가할수록 감소(Fig. 20)하는 것을 볼 수 있다. 흡음은 폼의 Cavity size에 큰 영향을 받는다. Fig. 16에서 Cavity size는 0.5%에서 가장 작고 점점 증가하기 때문에 흡음 성능 또한 0.5%에서 가장 높고 점점 감소하는 것을 알 수 있다.

평가 결과

향후전망

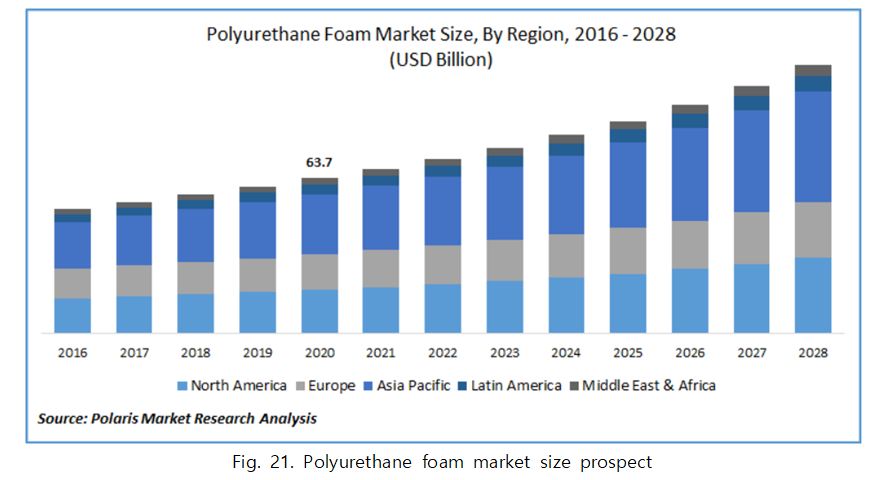

◇ 흡음재와 단열재를 포함한 여러 소비 분야에서 폭넓게 쓰이고 있는 소재인 PUF의 경우, 지속적으로 시장의 규모가 성장 중이며 이러한 사실은 Fig. 21을 통해서 확인이 가능하다. 우리의 연구는 결국 HNT를 통해서 FPUF의 기계적 물성과 흡음 성능을 증대시키는 것이다. 우리의 연구결과처럼 기계적 물성과 흡음 성능이 향상된 FPUF의 상용화가 성공하게 된다면 지속적으로 성장 중인 PUF 시장에서 경쟁력을 가질 수 있다고 생각한다.

포스터

관련사업비 내역서

참고문헌

◇ 김문일, 서봉국, KR-A-1020180060368, 06.07, 2018

◇ 한중탁, 조준영, KR-A-1020210106184, 08.30, 2021

◇ 권충호, KR-A-1020150029309, 03.18, 2015

◇ 이정욱, KR-A-1020140115643, 10.01, 2014

◇ T. Sasaki, T. Ito, Y. Toyota, N. Kumagai, US 7.825,166 B2, 11.02, 2010

◇ M. Pourmohammadi-Mahunaki, V. Haddadi-Asl, H. Roghani-Mamaqani, M. Koosha, M. yazdi, Preparation of polyurethane composites reinforced with halloysite and carbon nanotubes, John WileySons, 2021

◇ V. A. Strkalov, R. R. Shaimuhametov, Noise mapping inside a car, IOP Conference series: Materials science and engineering, 240(1), 2017

◇ 양기욱, 자동차 흡·차음재 성능평가 방법의 기술동향, 공업화학 전망, 제 16권 제6호, 2013

◇ H. Choi, H. Choe, W. Seo, J. Kim, Physical properties of flexible polyurethane foams manufactured by varying toluene diisocyanate contents, Polymer Korea, 2019

◇ R. Gayathri, R. Vasanthakumari, C. Padmanabhan, Sound absorption, Thermal and Mechanical behavior of Polyurethane foam modified with Nano silica, Nano clay and Crumb rubber fillers, International Journal of Scientific & Engineering Research, Vol. 4, No. 5, 2013

◇ S. Ghasemi, E. N. Amini, Flexible polyurethane foams reinforced with organic and inorganic nanofillers, Journal of Applied Polymer Science, Vol. 138, No. 10, 2020

◇ P. Yuan, D. Tan, F. Annabi-Bergaya, Properties and applications of halloysite nanotubes: recent reserch advances and future prospects, Elsevier, Vol. 112-113, 2015

◇ 이행연, 김채호, 황규홍, 이종국, 박관식, 건식 및 습식공정으로 제조된 할로이사이트 나노튜브 입자 특성, Journal of advanced engineering and technology, Vol. 14, 2021

◇ R. Ramamoorthi, P. S. Sampath, Experimental Investigations Influence of Halloysite Nanotube on Mechanical and Chemical Resistance Properties of Glass Fiber Reinforced Epoxy Nano Composites, Journal of Scientific & Industrial Research, Vol 74, pp. 685-689, 2015

◇ M. Sahnoune et al., Tribological and mechanical properties of polyamide-11/halloysite nanotube nanocomposites, Journal of Polymer Engineering, 2018

◇ 최현준, 최현, 서원진, 김정현, TDI 함량 변화에 따른 연질 폴리우레탄폼의 물리적 특성 연구, 폴리머 43.4: 532-539, 2019