신박헌 아이디어

1. 프로젝트 개요

1.1 기술개발 과제

국문 : 탄소나노튜브 첨가를 통한 폴리우레탄 흡음성능 향상

영문 : Enhancement of Polyurethane Sound Absorption Performance by Adding Carbon Nanotube

1.2 과제 팀명

신박헌 아이디어

1.3 지도교수

김정현 교수님

1.4 개발기간

2020년 9월 ~ 2020년 12월 (총 4개월)

1.5 구성원 소개

서울시립대학교 화학공학과 2015340021 신*한(팀장)

서울시립대학교 화학공학과 2015340018 박*익

서울시립대학교 화학공학과 2015340033 이*헌

2. 서론

2.1 개발 과제의 개요

2.1.1 개발 과제 요약

◇ 기존의 합성 방법에서 기존 원료들의 조성만을 바꾸어 PU의 흡음 성능 개선

◇ CNT Filler를 추가함으로써 PU의 흡음 성능과 기계적 강도 개선

◇ 자동차 주행 소음, 주거 공간의 층간 소음 방지 등의 실생활에 적절한 개선된 흡음재 생산

2.1.2 개발 과제의 배경 및 효과

현대 사회에서 자동차, 주거 등 여러 분야에서 소음 문제가 발생함에 따라 방음에 대한 중요성이 부각되고 있다. 따라서 효율적인 방음을 위해 흡음재의 개발이 계속해서 광범위하게 이루어지고 있다. 일반적인 흡음 성능 개선은 filler의 투입 또는 원료의 분자구조를 변형시키는 방법으로 이루어진다. 본 프로젝트에서는 일반적인 방법이 아닌 원료의 조성을 변화시키는 방법에 filler를 투입하여 흡음 성능을 개선하고자 한다.

세계 탄소나노튜브(CNT) 시장은 2025년 말까지 백만 US $에 도달하여 2020-2025년 동안 연 평균 16.5% 성장할 것으로 예측된다. CNT는 원통형 나노 구조를 갖는 탄소의 동소체로 나노 기술, 전자, 광학 및 기타 재료 과학 및 기술 등 광범위한 분야에서 적용될 수 있는 소재로 주목받아왔다. 특히, CNT는 고분자와 친화성이 없는 filler로 작용하여 폴리머에 균일하게 분산시키면 폴리우레탄 내의 pore와 cavity를 증가시킬 수 있다. 즉, 기존 폴리우레탄의 흡음 성능보다 우수한 성능을 기대할 수 있다.

본 프로젝트에서는 기존 흡음재의 단점을 보완하기 위해 CNT를 혼합하여 흡음 성능을 측정할 것이다. 이때 흡음 성능이 향상됨을 확인한다면 실제 분야에서 기존의 흡음재보다 더 뛰어난 방음효과를 기대할 수 있다.

2.1.3 개발 과제의 목표 및 내용

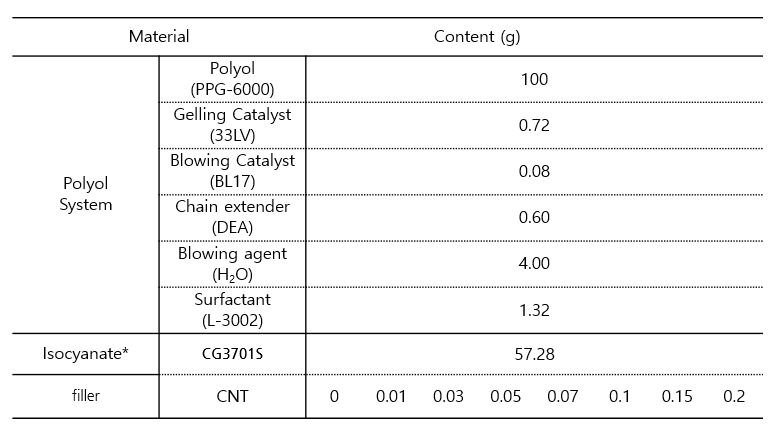

본 연구의 목표는 차량 내장재 및 시트패드로 이용되는 폴리우레탄의 흡음성능을 향상시키는 것으로, 이를 위해 폴리우레탄 합성 과정에서 탄소나노튜브를 첨가한다. 탄소나노튜브의 함량을 변화시키면서 sound absorption performance, pore size, cavity size, cell wall area ratio, compressive strength를 측정하고, 경향성을 파악한다.

◇ 흡음성능의 목표는 최고 흡음계수 0.9 이상이다. (2000 Hz 이상의 고주파 영역 기준)

◇ 압축강도의 목표는 10 kPa 이상이다.

2.2 관련 기술의 현황

2.2.1 전 세계적인 기술현황

- PU 폼은 자동차에서 Seat, Crash Pad, Door Trim, Dash Isolation Pad 등에 사용되고 있다.

- PU 폼은 건설업계에서 흡음 및 단열, 방수재로도 널리 이용된다.

- 최근의 연구는 폴리올 시스템과 이소시아네이트의 화학 구조를 변화시키거나 다양한 무기필러를 첨가하여 폴리우레탄 소재의 물성을 향상시키는 데에 주력하였다.

- 유럽 위원회에서는 2050년 도로 교통의 CO2 배출량을 70% 줄이는 것을 목표로 하여 경량화가 강력하게 요구되면서, 중량이 낮음과 동시에 효과적으로 소음을 차단할 수 있는 소재의 요구가 높아지고 있다.

- 본 연구에서는 차세대 만능소재로 떠오르는 다중벽 탄소나노튜브(MWCNT)를 이용하여 흡음 성능과 기계적 강도를 개선하고자 한다.

2.2.2 특허조사

- 탄소나노튜브 적용 발포 우레탄 폼을 이용한 자동차용 흡음재와 그 제조방법(Sound-absorbing material for automobile by urethane foam with carbon nano-tube and its preparing method)

탄소나노튜브를 0.1 ~ 3 wt% 첨가하여 개선된 흡음 성능에 관한 청구항이 존재함. 난연성 충전재 사용 등 여러 가지 방식의 흡음 성능 개선 방법 및 제조 방법을 제공하였다.

- 기계적 강도가 개선된 열가소성 폴리우레탄의 제조방법 및 이에 의해 제조된 열가소성 폴리우레탄(METHOD OF MANUFACTURING THERMOPLASTIC POLYURETHANE WITH IMPROVED MECHANICAL STRENGTH AND THERMOPLASTIC POLYURETHANE THEREBY)

폴리올 및 사슬 연장제의 총합에 대한 디이소시아네이트의 몰수비(디이소시아네이트/(폴리올+사슬연장제))를 1.025와 1.040으로 설정, (사슬연장제/폴리올)을 3.6과 3.8로 설정하여 기계적 강도를 측정

- 단열성능이 향상된 폐쇄셀 폴리우레탄폼 및 그 제조방법(CLOSED CELL POLYURETHAN FORM WITH ENHANCED INSULATINGCAPABILITY AND METHOD FOR A PREPARATION OF THE SAME)

건설업계에서 흡음 및 단열재로 사용되는 폴리우레탄의 제조방법

2.2.3 특허전략

- 최근의 자동차용 폴리우레탄 폼은 폴리올 시스템과 이소시아네이트의 조성변화, 무기 filler 도입 등의 연구에 주력하고 있다.

- 경량화 및 흡음 성능 향상이 미래지향적인 방향이므로, 소량 투입만으로도 뛰어난 성능 향상을 기대할 수 있는 유기 filler인 탄소나노튜브를 사용한다.

- 현대자동차의 탄소나노튜브 적용 특허와는 다른 방법(폴리올 시스템과 이소시아네이트의 조성, 탄소나노튜브 함량)으로 흡음 성능을 측정할 것이며, 다른 특허의 청구항으로 존재하지 않는 기계적 강도 또한 측정할 것이다.

2.3 개발과제의 기대효과

2.3.1 기술적 기대효과

- 향상된 흡음성으로 차량 내부로 전해지는 소음이 줄어들어, 주행 중 차량 내부에 정숙한 환경을 제공할 수 있음.

- 밀도가 감소함에 따라 자동차의 무게 또한 감소하여, 연비가 향상되고 최고 주행속도도 증가하는 등 기계적 성능을 향상시킬 수 있음.

- 유연하면서 우수한 기계적 특성이 요구되는 자동차 산업, 항공우주 산업 등 첨단 산업 분야에서 선호되며 특히, 건설 산업 분야에서 가장 높은 수요를 보이는 만큼 흡음재로 적용할 수 있음.

2.3.2 경제적, 사회적 기대 및 파급효과

- 주행 중에 발생하는 소음이 감소하여, 운전자가 받는 스트레스가 줄어들어 보다 안전한 운전을 하도록 할 수 있음.

- 내장재의 중량이 줄어듦으로써 연비가 향상되어 자동차 소비자들은 차량을 운행하는 데에 소요되는 비용을 줄일 수 있음.

- 기존의 폴리우레탄 폼보다 뛰어난 기계적 물성과 경량화로 인해 자동차 산업뿐만 아니라 비행기 날개 심에 사용되는 등 내구성이 뛰어나 항공우주산업과 같은 각종 특수 산업에 기존보다 지속적으로 사용 가능함.

2.4 기술개발 일정 및 추진체계

2.4.1 개발 일정

- 9, 10월 동안 isocyanate 및 polyurethane foam을 합성한다.

- 만든 polyurethane foam 성능 측정을 위하여 샘플을 제작한다.

- 11, 12월 동안 여러 장비들을 이용하여 완성된 샘플의 성능을 측정한다.

- 측정한 성능을 토대로 결과를 분석한다.

2.4.2 구성원 및 추진체계

- 실험에 필요한 원재료 및 CNT 준비 및 혼합은 박재익과 이승헌이 맡는다.

- 폴리우레탄 폼 합성은 박재익과 신준한이 맡는다.

- 합성한 폼의 성능 평가를 위한 샘플 제작은 박재익, 신준한이 맡는다.

- 흡음 성능 샘플 제작 : 박재익 - SEM 시편 제작 : 신준한 - 압축강도 샘플 제작 : 신준한

- SEM 측정은 박재익, 이승헌이 담당한다.

- 압축강도 측정은 신준한, 이승헌이 담당한다.

- 흡음 성능 평가는 신준한, 박재익이 담당한다.

- 폼의 친수성 측정은 박재익, 신준한이 담당한다.

- 각 실험 결과 평가 및 비교를 위한 문헌 조사는 박재익, 이승헌이 담당한다.

3. 설계

3.1 설계사양

3.1.1 제품의 요구사항

차량용 폴리우레탄으로 이용되기 위해서는 흡음성능과 기계적 강도(압축강도)가 개선되어야 한다. 각 성능을 최적화하는 탄소나노튜브의 최적 조성을 찾고자 한다.

- Sound absorption coefficient : Reference 폴리우레탄의 흡음성능은 약 0.8이므로 CNT 첨가를 통해 0.9 이상을 기대한다.

- Compressive strength : Reference 폴리우레탄의 압축강도는 약 7.0kPa이므로 CNT 첨가를 통해 10kPa 이상을 기대한다.

3.1.2 설계 사양

- 폴리우레탄 크기 : 20cm x 20cm x 5cm

- 폴리우레탄 무게 : 140 ~ 150g

- CNT 함량 : 0% ~ 0.2%

3.2 개념설계안

- 폴리우레탄 폼의 Sound absorption coefficient와 Acoustic activity를 VALab을 이용하여 측정한다.

- 폴리우레탄 폼의 Compressive strength를 UTM(Universal Testing Machine)을 이용하여 측정한다.

- 폴리우레탄 폼을 SEM을 통해 관찰하고, pore size, cavity size, cell wall area ratio를 측정한다.

- 폴리우레탄 폼의 친수성 여부를 판단하고, CNT의 첨가 여부에 따른 친수성 변화를 관찰한다.

- 그 외에 hysteresis loss, sag factor를 계산한다.

3.3 이론적 계산 및 시뮬레이션

3.3.1 흡음 원리

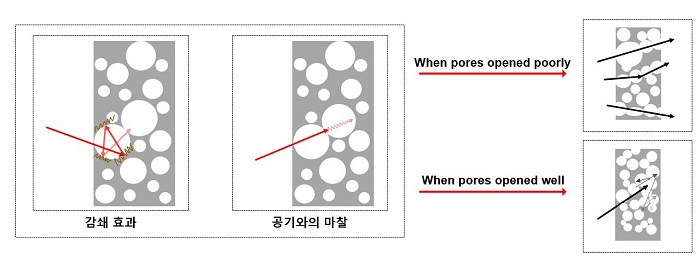

- 소리는 폴리우레탄 내부로 진입하여 벽면에 부딪히거나, 공기와의 마찰에 의해 에너지를 잃는다.

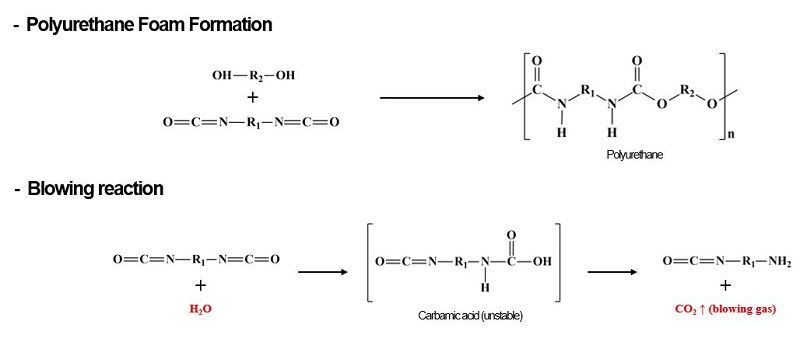

3.3.2 폴리우레탄 합성 매커니즘

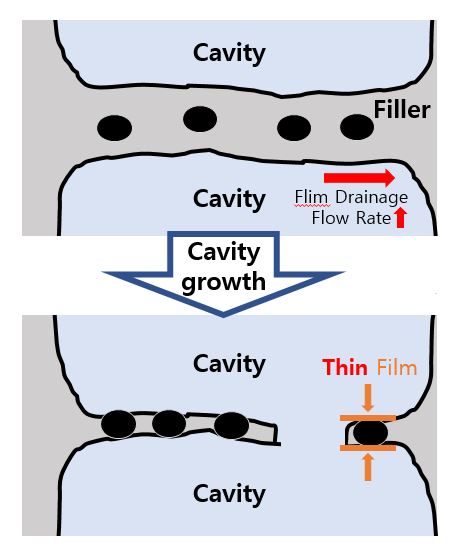

- 소수성 필러인 탄소나노튜브를 친수성 폴리우레탄에 첨가함으로써 얇은 필름을 형성하고, CO2가 금방 빠져나가고 pore size와 cavity size가 작아지게 된다.

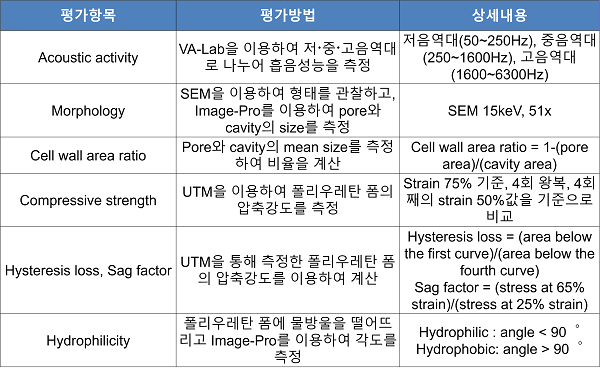

3.3.3 측정할 요인

1. Sound absorption coefficient, alpha(frequency)

- [발생한 소리 에너지]에 대한 [흡수된 소리 에너지]의 비율 (주파수의 함수)

- VALab으로 흡음계수를 측정한다.

2. Acoustic activity

- [그래프의 전체 영역 넓이]에 대한 [흡음계수 그래프 아래 영역의 넓이]의 비율

3. Cell wall area ratio

- 공동(cavity)의 넓이에 대한 포어(pore)의 넓이의 비율을 1에서 뺀 값

- cell wall area ratio = 1-(pore area/cavity area)

4. Compression strength(kPa)

- 압축률에 대한 폴리우레탄의 응력

- UTM으로 압축강도를 측정한다.

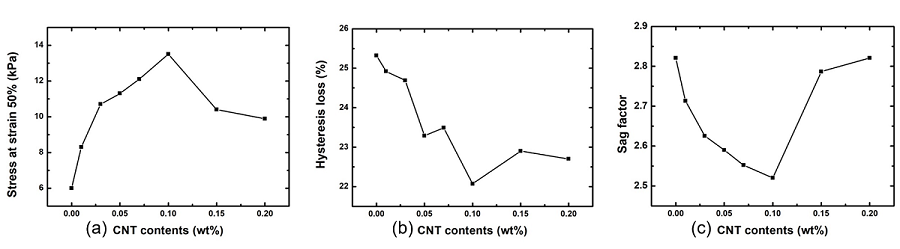

5. Hysteresis loss

- hysteresis loss = (loading energy - unloading energy)/loading energy

6. Sag factor

- sag factor = (stress at strain 65%)/(stress at strain 25%)

7. Hydrophilicity

- 폴리우레탄 폼에 물방울을 떨어뜨리고, 이미지프로를 이용하여 친수성 여부를 판단한다.

3.4. 상세설계 내용

3.4.1 폴리우레탄 합성 계획

3.4.2 측정 방법

1. Sound absorption coefficient

- 저음역대(50~250Hz), 중음역대(250~1600Hz), 고음역대(1600~6200Hz)로 나누어 VALab을 이용하여 측정한다.

- 저/중음역대 샘플은 지름 10cm, 높이 2cm의 원기둥이고, 고음역대 샘플은 지름 3cm, 높이 2cm의 원기둥이다.

2. Acoustic activity

- Sound absorption coefficient 곡선의 극댓값을 Peak value로 지정한다.

- Sound absorption coefficient 곡선 아래 영역의 넓이와 전체 면적의 비율을 계산하여 Acoustic activity을 구한다.

3. Cell wall area ratio

- SEM을 이용하여 폴리우레탄 폼의 표면 이미지를 관찰한다.

- cell wall area ratio = 1-(pore area/cavity area)

4. Compression strength(kPa)

- UTM을 이용하여 strain 75%를 기준으로 4회 왕복하여 stress를 측정한다.

5. Hysteresis loss

- Stress 첫번째 곡선 아래 영역의 넓이를 첫번째와 네번째 곡선 사이 영역의 넓이로 나눠준다.

- hysteresis loss = (loading energy - unloading energy)/loading energy

6. Sag factor

- sag factor = (stress at strain 65%)/(stress at strain 25%)

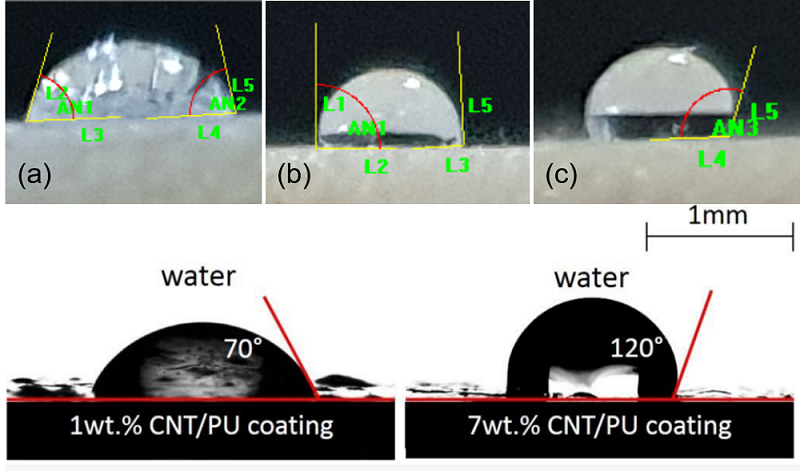

7. Hydrophilicity

- 폴리우레탄 폼의 Hydrophilicity를 판단하기 위해 폼 위에 마이크로 피펫을 이용하여 물 7방울을 떨어뜨려 contact angle을 측정하였다.

- contact angle이 90도보다 작으면 친수성이 크고, 90도보다 크면 소수성이 크다.

4 결과 및 평가

4.1 완료 작품의 소개

4.1.1 프로토타입 사진 혹은 작동 장면

1. Sound absorption coefficient

- 흡음계수와 흡음활성도 모두 증가하다가 감소하는 경향성을 보인다.

- 흠음계수와 흡음활성도 모두 0.05 wt% CNT에서 최댓값을 갖는다.

2. Pore size, Cavity size

- CNT함량이 증가할수록 포어의 평균 크기는 감소하다가 증가한다.

- 포어의 평균 크기는 0.1 wt% CNT일 때 최솟값을 갖는다.

- CNT함량이 증가할수록 공동의 평균 크기는 감소하다가 증가한다.

- 공동의 평균 크기는 0.05 wt% CNT일 때 최솟값을 갖는다.

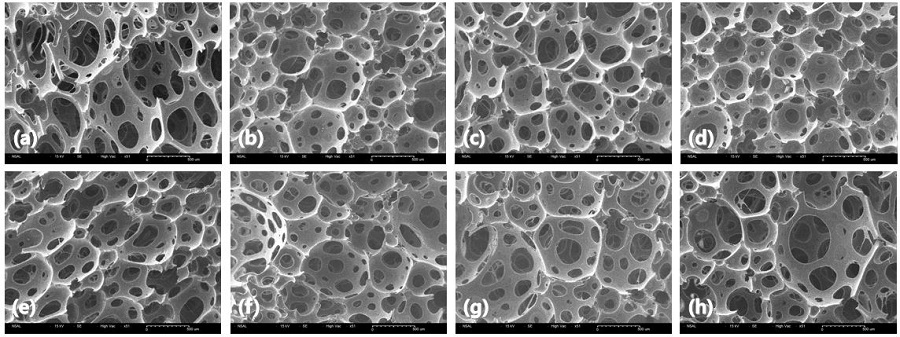

3. SEM Image

- CNT함량이 증가할수록 포어의 평균 크기는 감소하다가 증가하는 것을 눈으로 확인할 수 있다.

- CNT함량이 증가할수록 공동의 평균 크기는 감소하다가 증가하는 것을 눈으로 확인할 수 있다.

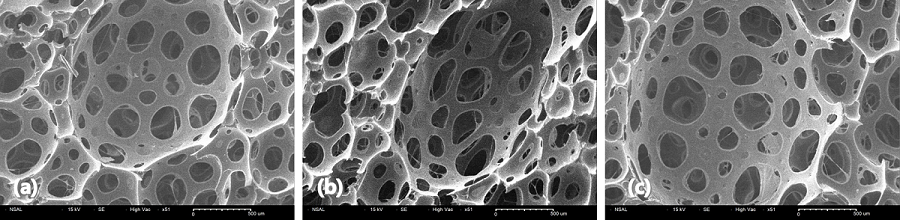

4. SEM Image - Cavity size

- CNT함량이 증가할수록 포어와 공동 크기의 편차가 커져 균일도(uniformity)가 감소하고, 흡음성능이 감소하게 된다.

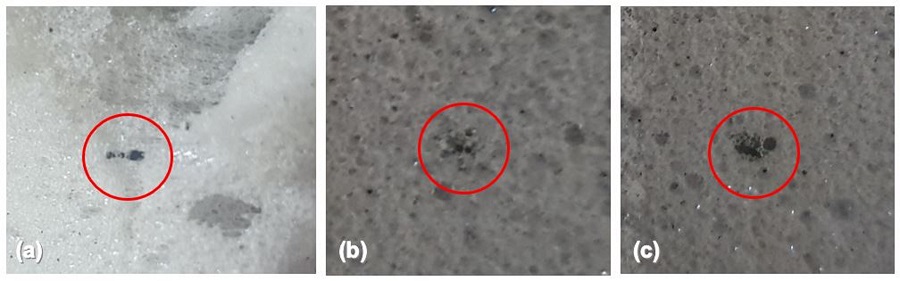

5. CNT Aggregation

- CNT함량이 증가할수록 CNT 뭉침(aggregation) 현상이 두드러지게 나타났다. CNT 덩어리가 폴리우레탄 폼 곳곳에 형성되어 반응시에 작은 pore&cavity 형성을 방해하고, 폼의 균일도(uniformity)가 감소한다. 이때문에 흡음성능이 감소하게 된다.

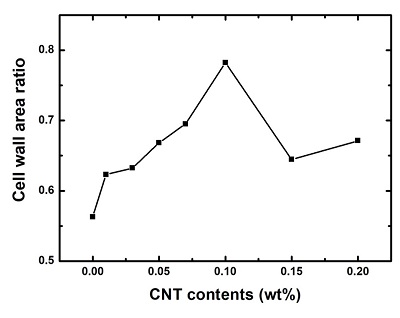

6. Cell wall area ratio

- CNT함량이 증가할수록 Cell wall area ratio는 증가하다가 감소한다.

- Cell wall area ratio는 0.1 wt% CNT에서 최댓값을 갖는다.

7. Compressive strength, Hysteresis loss, Sag factor

- CNT함량이 증가할수록 압축강도는 증가하다가 감소한다.

- 압축강도는 0.1 wt% CNT에서 최댓값을 갖는다.

- 이는 CNT를 과다하게 넣게 되면, 공동 크기가 커져 큰 공간이 많이 생기게 되고, 압축에 대한 스트레스를 덜 받게 되기 때문이다.

- Hysteresis loss와 Sag factor는 압축강도와 반대의 경향성을 보인다.

8. Hydrophilicity

- 이미지프로를 통해 측정한 contact angle은 CNT함량이 높아질수록 증가하였다.

- 폴리우레탄 폼의 CNT함량이 높아질수록 친수성에서 소수성에 가까워짐을 알 수 있다,

9. Conclusion

- 폴리우레탄 폼의 흡음성능에는 여러 인자가 관여한다.

- 폴리우레탄 폼의 활용 용도에 따라 요구하는 특성이 다르기때문에, 용도에 맞는 폴리우레탄 폼을 만들기 위해 적절한 CNT wt%를 첨가한다면, 우수한 성능의 폴리우레탄 폼 생산이 가능하다.

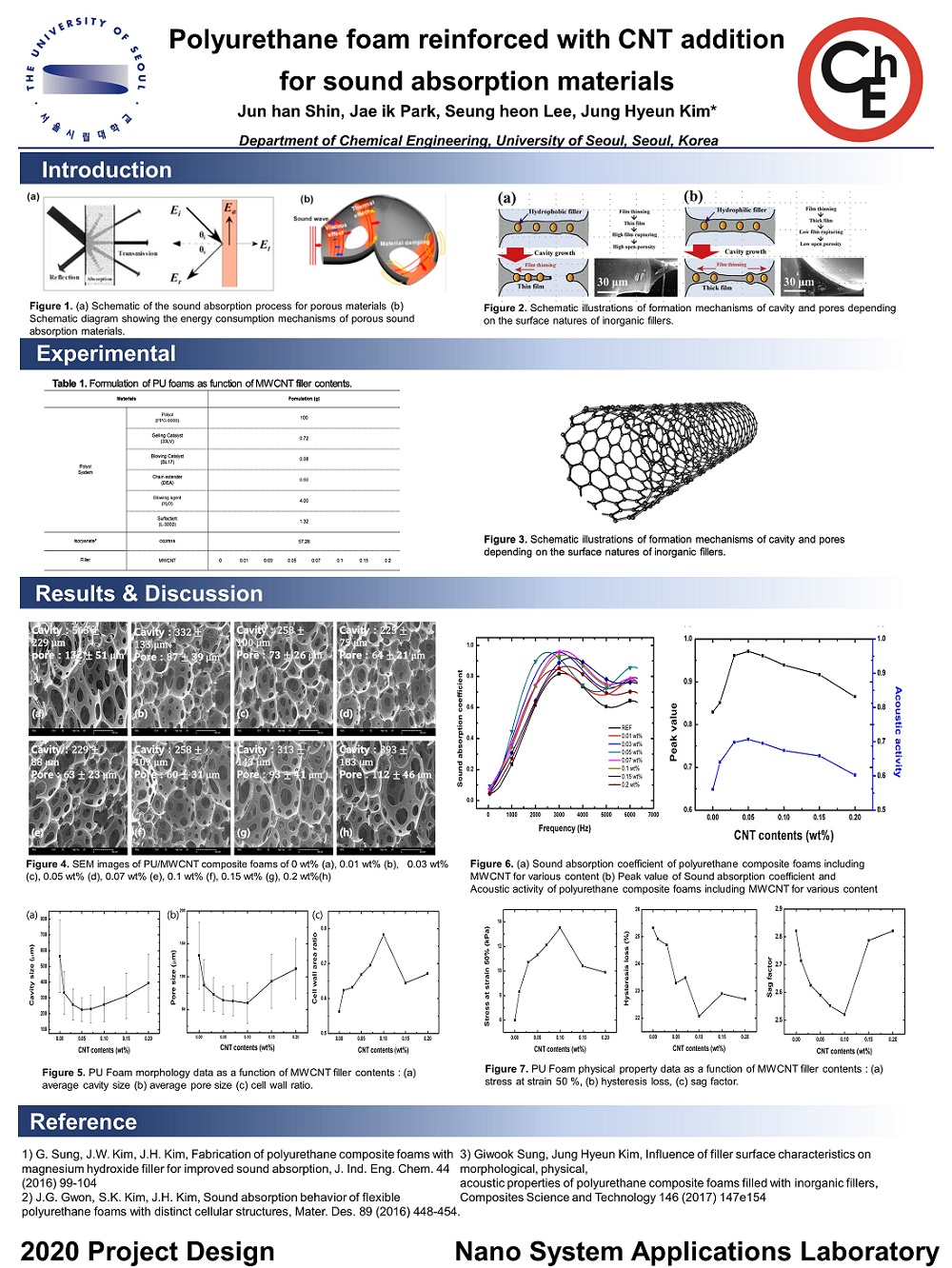

4.1.2 포스터

4.2 관련사업비 내역서

4.3 완료작품의 평가

4.4 향후계획

- 폴리우레탄 폼의 흡음성능과 기계적 강도가 극대화되는 최적의 탄소나노튜브 함량을 확인하였다.

- 자동차용, 건축자재용 등 용도에 따라 요구되는 성능이 다르기 때문에, 고객의 니즈에 맞는 폴리우레탄 폼을 생산하고, 추가적인 연구를 통해 더욱 정밀한 공정조건을 확인할 수 있을 것이다.