폴리우레탄

프로젝트 개요

기술개발 과제

국문 : 플라이 애시를 필러로 사용한 폴리우레탄 폼의 물성 분석

영문 : Physical property analysis of polyurethane foam with fly ash as a filler

과제 팀명

폴리우레탄 팀

지도교수

김정현 교수님

개발기간

2024년 9월 ~ 2024년 12월 (총 4개월)

구성원 소개

서울시립대학교 화학공학과 20193400** 박*윤(팀장)

서울시립대학교 화학공학과 20193400** 김*한

서울시립대학교 화학공학과 20193400** 배*윤

서울시립대학교 화학공학과 20203400** 박*석

서론

개발 과제의 개요

개발 과제 요약

◇ 공기 중의 충돌로 인한 공기 소음과 기계적 진동으로 인한 구조 소음 등 자동차에서 발생하는 소음은 탑승자들에게 불쾌감을 줄 수 있다.

◇ 플라이애시를 첨가해 압축응력, 이력손실, 꺼짐인자와 같은 물리적 성질을 향상시켜 안락감을 높이고 흡음계수를 높여 흡음재로의 사용도 가능하게 할 수 있다.

◇ 첨가한 플라이애시 양에 따른 물리적 특성과 흡음 계수 측정 데이터를 통해 최적의 첨가량을 찾고자 한다.

◇ 플라이애시를 첨가하여 비용 절감과 환경 보호 효과가 있어 자동차 외 다양한 산업에서도 활용 가능성이 있다.

개발 과제의 배경

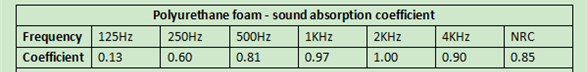

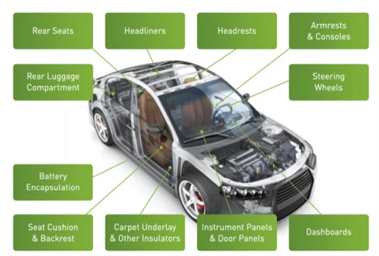

◇ 자동차 내 소음과 불편한 좌석 문제는 탑승자의 주행 경험에 큰 영향을 미치며, 이를 해결하기 위한 연구와 기술개발이 자동차 업계에서 꾸준히 이루어지고 있다. 다공성 재료는 구조적으로 공기를 흡수하고 소리를 분산시키는 특성을 가진다. 특히, 차량 주행 중 발생하는 고음역대 소음을 효과적으로 줄이는 데 탁월하다. 그중에서도 폴리우레탄(PU) 폼은 높은 흡음 성능과 경량성 덕분에 자동차의 시트, 내장재, 흡음재로 널리 사용되고 있으며, 연료 효율성을 유지하면서 쾌적한 주행 환경을 제공하는 데 기여하고 있다.

PU 폼은 자동차의 시트, 시트 패드, 그리고 내장 패널 등 다양한 부품에 활용되어 차량 내부에서 발생하는 소음을 효과적으로 감소시키는 역할을 한다. 이 소재는 가볍고 내구성이 뛰어나며, 다양한 형태와 크기로 제작할 수 있어 차량 내부 구조에 맞춤형으로 적용할 수 있다는 장점을 지닌다. 이러한 우수한 특성으로 인해 자동차 제조업체들은 PU 폼을 활용한 기술 개발에 집중하며, 탑승자에게 더욱 쾌적하고 조용한 주행 환경을 제공하기 위해 지속적으로 연구를 진행하고 있다.

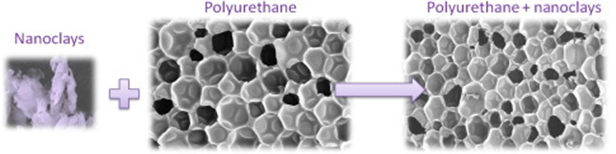

PU 폼은 내부에 다수의 미세한 공동을 가지고 있어, 음파가 이 공동으로 유입되면 공기와 공동벽 간의 마찰 및 충돌을 일으키면서 소음을 흡수하는 효과를 발휘한다. 공동의 크기가 작고 구멍의 수가 많을수록 더 높은 흡음 성능을 발휘하며, 이는 차량 내 소음 감소에 중요한 역할을 한다. 또한, PU 폼에 필러(flyash)를 첨가함으로써 공동의 크기나 개수를 조정할 수 있어, 흡음 효과를 더욱 극대화할 수 있다. 필러의 첨가는 PU 폼의 물리적 특성에 영향을 미쳐, 소음을 더 효과적으로 흡수할 수 있도록 만든다. 이로 인해, 차량 외부에서 발생하는 공기 마찰, 도로 소음, 엔진 소음 및 진동을 완화시켜, 탑승자에게 더 편안하고 조용한 주행 환경을 제공하며 불쾌감을 줄이는 데 기여한다.

개발 과제의 목표 및 내용

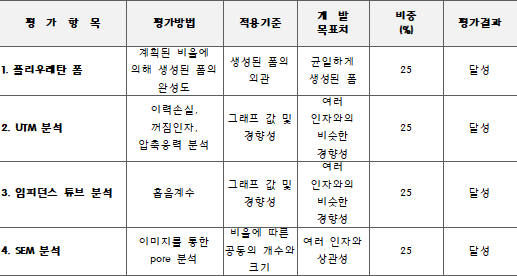

◇ 플라이애시 첨가량 (0, 1, 2, 3, 4 wt%)에 따라 생성된 폼의 완성도를 평가한다.

◇ 플라이애시 첨가량 변화에 따른 이력손실, 꺼짐인자, 흡음계수의 변화를 파악해 본다.

◇ 주사전자현미경(SEM)을 통해 이미지 표본을 얻고, 이 표본으로부터 공동의 개수와 크기를 측정해 보고 선행 연구를 기반으로 식을 통해 공동벽 면적비와 한 공동의 평균 미세구멍 수를 계산해 본다.

◇ 폴리우레탄 합성 메커니즘을 이해하고, 합성 결과의 원인을 분석한다.

관련 기술의 현황

관련 기술의 현황 및 분석(State of art)

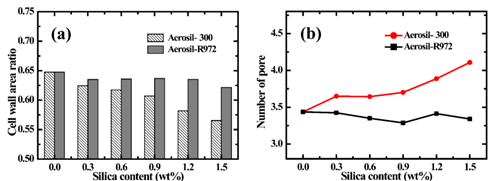

◇ Hyeon Choe(2020) 연구는 PU 폼의 안락감과 착좌감을 향상시키기 위해 계면 특성이 다른 실리카 나노 입자(Aerosil-R972, Aerosil-300)를 첨가하여 PU 폼을 제작하였고 안락 특성을 결정짓는 압축응력, 이력손실, 꺼짐인자를 측정하였다. Aerosil-R972와 Aerosil-300은 최대 1.5 wt%까지 첨가되었고, 각각의 계면 특성에 의해 PU 매트릭스와 서로 다른 물리적 특성을 보였다. 소수성인 Aerosil-R972은 우레탄 사슬과의 우수한 접착성을 보였고 내부형태학과 기계적 물성에 변화가 적었다. 친수성인 Aerosil-300은 우레탄 사슬과 낮은 친화성으로 반응 중 균일 혼합액의 점성을 저하시켜 공동과 미세구멍의 크기를 증가시키는 결과를 나타내었다. 또한 Aerosil-300 첨가는 공동 당 평균 미세구멍의 수를 증가시키고 공동벽 면적비를 감소시키는 역할을 하였다. 친수성 Aerosil-300의 함량이 증가할수록 공동 크기 증가와 PU 매트릭스의 유연성 증가로 인해 압축응력이 감소하고 이력손실과 꺼짐인자는 증가하는 경향을 보였다.

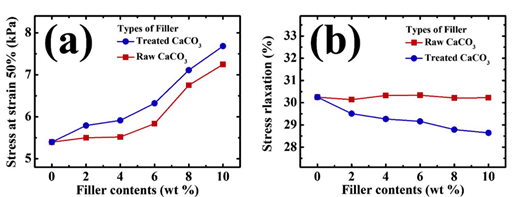

◇ Hyeon Jun Choi(2021) 연구는 올레산으로 처리한 CaCO3를 첨가해 PU 폼을 제작하여 물리적 특성을 확인하였다. 올레산으로 처리하지 않은 CaCO3를 첨가한 경우엔 세포와 모공 크기에 큰 차이가 없었으나, 올레산으로 처리한 CaCO3를 첨가한 경우엔 고음역대 흡음 계수가 증가하였으며, 필러 함량이 6 wt%인 경우에 가장 높은 값을 나타내었다. 압축 응력도 화학적으로 처리된 필러의 경우가 미처리된 필러의 경우보다 높았다. 응력 완화 및 이력 손실 값을 통해 PU 매트릭스와 CaCO3 필러 표면의 계면 접촉과 호환성이 향상되었다는 점에서 화학적으로 처리된 필러가 미처리된 경우보다 우수한 것을 알 수 있다.

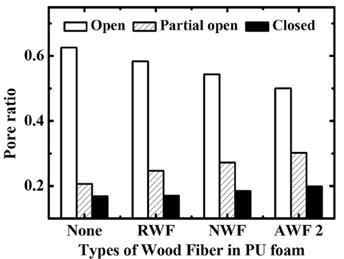

◇ Hyeon Choe(2018) 연구는 일반 목재 섬유와 NaOH와 APTES로 처리된 목재 섬유를 포함한 PU 폼을 제작한 것이다. 목재 섬유를 화학적으로 처리함으로써 열리거나 닫힌 공동의 비율을 조절하였고, 일반적으로 화학 처리 횟수가 증가함에 따라 열린 공동은 감소했다. 열린 공동이 감소함에 따라 공기 유동 저항과 굴절률이 증가하였으며, 이는 다공성 매질 내에서 공기가 통과하는 경로가 더 길어지는 결과를 보였다. 공기 유동 저항이 높을수록 더 높은 흡음이 이루어졌다.

특허조사

◇ 10-2011-0066075 (친환경 발포제가 적용된 단열 성능이 향상된 폴리우레탄 폼)

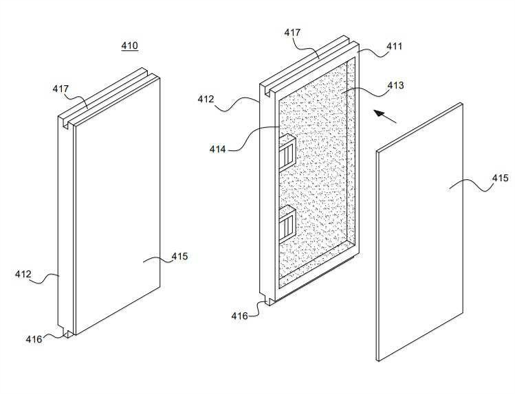

본 발명은 친환경 발포제가 적용된 단열성이 향상된 폴리우레탄 폼에 관한 것이고, 구체적으로 폴리올을 펜타플루오로프로판(Pentafluoropropane)으로 발포시켜 제조되어 단열성이 향상되고 이로 인하여 단열재의 두께 감소가 가능하도록 하는 친환경 발포제가 적용된 단열 성능이 향상된 폴리우레탄 폼에 관한 것이다. 폴리우레탄폼은 아민에 프로필렌 산화물과 에틸렌 산화물을 첨가하여 얻은 폴리올, 톨루엔디아민에 프로필렌 산화물과 에틸렌 산화물을 첨가하여 얻은 폴리올, 테레프탈산과 프탈릭산에 디에틸렌글리콜과 디프로필렌글리콜의 축합반응에 의하여 얻어지는 폴리올, 무수프탈산과 아디프산에 디에틸렌글리콜과 디프로필렌글리콜의 축합반응에 의하여 얻은 폴리올, 솔비톨에 프로필렌 산화물과 에틸렌 산화물을 첨가하여 얻은 폴리올, 에틸렌디아민에 프로필렌 산화물과 에틸렌 산화물을 첨가하여 얻은 폴리올 및 글리세린에 프로필렌 산화물과 에틸렌 산화물을 첨가하여 얻은 폴리올로 구성된 폴리올로부터 적어도 5개의 폴리올을 선택하여 제조된 합성 폴리올에 메틸렌디페닐 디아이소시아네이트(MDI) 또는 중합체 아이소시아네이트(PMDI)를 반응시켜 발포된다. LNG 운반선의 운항속도가 늦추어지면서 LNG 운반선의 BOR(Boiling Off Rate)가 0.15%/day에서 0.1%/day로 향상되는 것이 요구된다. 일반적으로 BOR을 향상시키기 위하여 단열재의 두께를 늘리거나 또는 단열재의 단열 성능을 향상시켜야 한다. 단열재의 두께를 늘리면 BOR는 단열재의 두께에 대응하도록 향상이 되지만 LNG를 저장할 수 있는 용적이 작아진다는 단점을 가진다. 이에 비하여 단열재의 단열 성능을 통한 BOR의 향상은 이와 같은 문제를 발생시키지 않으므로 경제적이라는 것을 알 수 있다. 본 발명에 따른 폴리우레탄폼은 단열 성능이 30%이상 향상되도록 하는 것에 의하여 LNG 운반선에서 단열재의 두께를 늘리지 않고 동일한 두께로 BOR가 향상되도록 한다는 이점을 가진다. 또한 발포제로 친환경성 물질에 해당하는 HFC-245fa를 사용하여 CFC-11 또는 HCFC-114b와 같은 오존층파괴와 관련된 환경 문제를 유발시키지 않는다는 장점을 가진다.

◇ 10-2022-7006097 (폴리올 함유 조성물, 발포성 폴리우레탄 조성물 및 폴리우레탄 폼)

폴리우레탄 폼의 가수 분해를 억제하고, 또한, 양호한 발포성을 갖는 폴리올 함유 조성물, 발포성 폴리우레탄 조성물 및 폴리우레탄 폼을 제공한다. 폴리아이소시아네이트와 반응시켜 폴리우레탄 폼을 얻기 위한 폴리올 함유 조성물로서, 폴리올, 촉매, 발포제 및 필러를 함유하고, 상기 폴리올 함유 조성물 중의 상기 필러의 함유율은, 8질량% 이상이며, 상기 촉매는, 비스무트 및 주석으로 이루어지는 군에서 선택되는 적어도 1종을 함유하는 금속 촉매를 포함하는, 폴리올 함유 조성물이다. 본 발명에 의하면, 폴리우레탄 폼의 가수 분해를 억제하고, 또한, 양호한 발포성을 갖는 폴리올 함유 조성물, 발포성 폴리우레탄 조성물 및 폴리우레탄 폼을 제공할 수 있다.

◇ 10-2021-0031272 (폴리우레탄 폼 조성물 및 이의 경화물을 포함하는 폴리우레탄 폼)

본 발명의 일 실시상태에 따른 폴리우레탄 폼 조성물은, 저밀도이면서 동시에 흡착력이 우수한 폴리우레탄 폼을 제공할 수 있다. 본 발명의 일 실시상태에 따른 폴리우레탄 폼은, UL-94 HBF에 의거한 HBF 등급의 난연 특성을 가지므로 고온의 기기에 적용하더라도 발화의 위험성을 최소화할 수 있다. 본 발명의 일 실시상태에 따른 폴리우레탄 폼은, 흡착력이 우수하므로 자동화 공정 중 진공흡착판을 이용하여 테이프 라미네이트 작업성이 우수할 수 있고, 폴리우레탄 폼의 이동 작업성이 편리할 수 있다. 본 발명의 일 실시상태에 따른 폴리우레탄 폼은, 배터리 셀 간에 적용하는 경우, 셀의 부피변화에 대한 치수 안정성(dimensional stability), 진동 및 충격에 대한 우수한 응력 흡수성, 우수한 복원력 및 높은 내화성을 구현할 수 있다. 본 발명의 일 실시상태에 따른 폴리우레탄 폼은, 밀도가 낮고 얇은 두께를 가지면서도 난연성, 흡착력 및 외관 특성이 우수할 수 있으므로, 배터리 셀 조립 자동화 공정에서의 가격 경쟁력을 확보할 수 있다. 본 발명의 효과는 상술한 효과로 한정되는 것은 아니며, 언급되지 아니한 효과들은 본원 명세서 및 첨부된 도면으로부터 당업자에게 명확히 이해될 수 있을 것이다.

◇ 10-2022-0116699 (단열성이 향상된 친환경 폴리우레탄 폼 형성용 조성물 및 폴리우레탄 폼의 제조 방법)

본 발명은 단열성이 향상된 친환경 폴리우레탄 폼 형성용 조성물 및 폴리우레탄 폼의 제조 방법 등에 관한 것으로서, 보다 상세하게는, 천연물 유래의 무수당 알코올, 특히 아이소소르비드를 특정 함량 범위 내로 포함하는 폴리올 프리믹스 조성물을 포함함으로써, 폼의 발포 상태를 포함한 제반 물성 및 단열성이 동시에 향상된 친환경 폴리우레탄 폼을 제조할 수 있는 2성분형 폴리우레탄 폼 형성용 조성물, 그리고 이를 사용하여 폴리우레탄 폼을 제조하는 방법 및 그렇게 제조된 친환경 폴리우레탄 폼에 관한 것이다. 본 발명의 폴리우레탄 폼 형성용 조성물을 사용하면, 폼의 발포 상태를 포함한 제반 물성이 우수하고, 나아가 동시에 단열성이 향상되고 친환경적인 폴리우레탄 폼을 제조할 수 있다.

특허전략

◇ 가장 인기 많고 흔하게 사용되는 열경화성 고분자 물질 중 하나는 폴리우레탄이다. 폴리우레탄의 낮은 온도 전도도로 인해 빌딩이나 건설 산업, 자동차 산업 등에서 많이 사용되고 있다. 폴리우레탄 구조는 첨가되는 필러에 따라 변하게 된다. 소음을 효과적으로 흡수할 수 있도록 폴리우레탄 폼에 필러를 첨가하여 공동의 개수와 크기를 조절하고, 공동 내에서 공기 마찰을 통해 소음을 흡수하여 최종적으로 도달하는 소음의 강도를 줄일 수 있도록 한다. 또한 압축 응력과 이력손실 등 물리적 특성을 확인하여 폴리우레탄 폼의 성능을 향상시키고자 한다.

◇ 폴리우레탄에 포함된 필러에는 다양한 물질이 사용될 수 있다. 그러나 플라이애시가 폴리우레탄 폼 생성에 유의미한 필로로써 작용 한다면 환경적, 비용적으로 큰 효과를 얻을 수 있다. 게다가, 플라이애시는 폐기물이기 때문에, 플라이애시를 폴리우레탄 폼에 저장해 놓는다면 환경에 부정적인 영향을 상당히 줄일 수 있기 때문에, 이후 특허 등록에 유리하게 작용할 수 있을 것이다.

◇ 폴리우레탄 폼의 물리적 특성들은 폼의 형태학과 밀접하게 연관되어 있고, 우레탄과 우레아의 반응속도 및 사슬구조에 존재하는 경질 분절(hard segment)과 연질 분절(soft segment)의 상분리 현상 등이 등의 영향을 받는다. 예를 들어, 우레탄과 우레아의 반응속도에 따라 공동의 성장시간과 발포도가 변화하고, 상분리 정도에 따라 공동 개폐도가 변화하며 형태학에 영향을 준다. 따라서 폴리우레탄 폼의 바람직한 물리적 특성은 반응물질의 종료, 양 등을 조절해 달성할 수 있다. 따라서 플라이애시의 비율을 달리해 첨가해 물리적 특성을 비교해보려 한다.

◇ 물리적 특성은 이력손실, 꺼짐인자, 흠음계수를 측정해 본다. SEM을 통해 공동의 개수와 공동 크기를 파악해 형태를 분석할 것이고, 선행 연구를 기반으로 한 식을 통해 공동벽 면적비와 한 공동의 평균 미세구멍 수를 계산할 것이다. 그리고 UTM을 통해 이력손실과 꺼짐인자에 대해서 측정하려 한다. 이러한 물리적 특성과 함께, 임피던스 튜브 장치를 이용해 흠음 계수를 수치적으로 확인하여 최적의 첨가량을 구할 것이다.

◇ 플라이애시가 첨가된 폴리우레탄 폼의 흡음 특성을 활용하여 고성능 흡음재 개발에 도움이 되고, 자동차뿐만 아니라 건축 및 인테리어 소음 차단재로도 활용될 수 있다. 플라이애시 첨가량에 따른 물성과 형태를 파악하므로서 특정 제품의 요구에 맞는 폴리우레탄 폼을 설계할 수 있는 기반이 될 것이다.

개발과제의 기대효과

기술적 기대효과

◇ 자동차 산업에서 경량화와 소음 저감은 가장 중요한 목표 중 하나다. 압축 강도가 향상된 PU 폼은 동일한 양으로도 차체 안정성을 더욱 강화할 수 있어 경량화 요구를 충족시키며, 차체의 구조적 신뢰성을 높이는 데 기여한다. 또한, 이력 손실이 감소함으로써 진동 흡수 능력이 개선되고, 내구성이 증가해 차량의 장기적 성능 유지에도 긍정적인 영향을 미친다. 더 나아가, 흡음성이 강화된 PU 폼은 차량 내부와 외부에서 발생하는 소음을 효과적으로 줄여, 승객의 승차감을 크게 향상시킬 수 있다. 이러한 특성은 자동차 제조업체들이 고급 차량 개발 시 중요한 경쟁력을 제공하며, 소비자의 만족도를 높이는 데 크게 기여할 것이다.

◇ 건축 분야에서 소음 저감은 필수적인 설계 요소로 꼽힌다. 흡음성이 개선된 PU 폼은 주거 공간, 사무실, 상업시설 등 소음을 효과적으로 제어해야 하는 장소에서 이상적인 흡음재로 활용될 수 있다. 특히, PU 폼을 분사 방식으로 적용한 방음 부스는 기존 제품 대비 더 큰 소음 저감 효과를 제공할 것으로 예상된다. 또한, 압축 강도와 내구성 향상으로 인해 자재의 수명이 늘어나며, 유지보수와 교체 빈도가 줄어들어 건축 자재로서의 효율성도 높다. 이러한 특성은 건축 설계와 시공 비용 절감에 직접적으로 기여할 수 있다.

◇ PU 폼은 매트리스, 소파, 의자 등 편안함과 내구성을 요구하는 가구 제품에서 광범위하게 사용된다. 개선된 PU 폼은 압축 강도가 증가하고 변형 복원력이 향상되어, 장기간 사용에도 형태와 기능을 유지할 수 있다. 이는 제품의 품질을 향상시키고 소비자의 만족도를 높이는 중요한 요소다. 특히, 이력 손실이 감소된 PU 폼을 사용한 가구는 진동 흡수와 안정적인 쿠션감을 제공함으로써 사용자 경험을 더욱 쾌적하게 만들어 준다. 이러한 특성은 고급 가구 제품 제작에서 중요한 경쟁력을 부여할 수 있다.

경제적, 사회적 기대 및 파급효과

◇ 경제적 측면에서 이 기술은 제조 및 운용 비용 절감 효과를 기대할 수 있다. 개선된 PU 폼은 동일한 성능을 적은 양으로 구현 가능해 생산 비용을 낮출 수 있으며, 내구성 증가로 인해 교체 주기를 연장함으로써 전반적인 유지보수 비용을 감소시킨다. 또한, 자동차, 건축, 가구 등 다양한 시장에서의 활용 가능성으로 인해 기술 도입이 새로운 시장 창출과 시장 확대를 이끌어낼 것으로 보인다. 고급화된 제품 생산이 가능해짐에 따라 고부가가치 창출 또한 기대된다.

◇ 사회적 효과도 긍정적이다. 이 기술은 도시 소음 공해를 줄이고, 거주자와 사용자에게 더 나은 환경을 제공함으로써 삶의 질을 향상시킬 수 있다. 또한, 자원의 낭비를 줄이고 폐기물 발생을 감소시키는 친환경적인 접근은 지속 가능한 발전에도 기여할 수 있다. 특히 화석연료 부산물인 플라이애시를 활용한 PU 폼은 폐기물 문제 해결과 동시에 환경 보전에도 도움을 준다. 이러한 기술은 환경 문제를 해결하는 동시에 다양한 산업 분야에서 지역 경제 활성화와 고용 창출로 이어질 가능성이 크다.

◇ 결론적으로, 개선된 PU 폼의 기술은 다양한 산업에 걸쳐 경제적, 사회적 파급 효과를 미치며 지속 가능한 발전과 고품질 생활 환경 조성에 크게 기여할 수 있는 혁신적인 소재로 자리매김할 것으로 전망된다.

기술개발 일정 및 추진체계

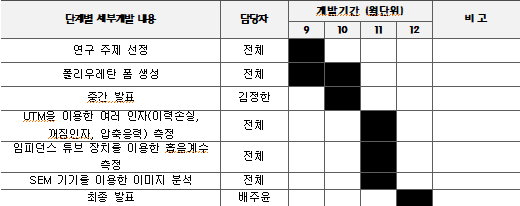

개발 일정

구성원 및 추진체계

◇ 박정윤, 배주윤, 김정한, 박경석: fly ash 비율에 따른 폴리우레탄 폼 제작한다.

◇ 박정윤, 김정한: UTM를 사용한 이력손실, 꺼짐인자 측정 및 분석하고, 마이크와 임피던스 튜브 장치를 사용한 흡음계수 측정한다.

◇ 배주윤, 박경석: SEM 기기를 사용한 이미지 분석한다.

설계

개념설계안

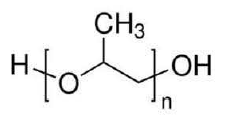

◇Polyol은 분자 중에 수산기(Hydroxyl Group, -OH) 혹은 아민기(Amine Group, - NH2)를 2개이상 갖는 다관능(Multifunctional)알콜 또는 방향족 아민등의 개시제(Initiator)와 산화프로필렌(Propylene Oxide, PO) 또는 산화에틸렌(Ethylene Oxide, EO)을 적정 조건하에서 반응시켜 얻어지는 물질로써, 아이소시아네이트와 함께 폴리우레탄 제조에 필수적인 원료이다.

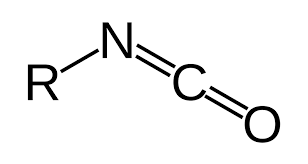

◇Isocyanate는 -N=C=O 작용기를 포함하는 매우 반응성이 높은 화합물이다.

물, 알코올, 아민등과 쉽게 반응하여 우레탄 결합을 형성하고, 가장 일반적으로 사용되는 아이소시아네이트는 방향족 다이아이소시아네이트, 톨루엔 디이아이소시아네이트(TDI) 및 메틸렌 다이페닐 디아이소시아네이트, MDI가 있다.

◇ flyash는 발전소에서 나오는 부산물로, 비교적 저렴한 비용으로 구할 수 있다. 이를 필러로 활용함으로써 PU 폼의 제조 원가를 절감할 수 있다. 플라이애시는 재활용이 가능하기 때문에 신규 원료 구매 비용을 절약할 수 있다. 또한 다른 물질과 달리 플라이애시의 첨가 공정은 기존 PU 폼 제조 공정에 쉽게 통합될 수 있어, 추가적인 공정 변경 없이 효율적으로 생산할 수 있다. 따라서 시간을 절약함과 동시에 생산성을 높일 수 있다. 환경적 측면으로는 플라이애시를 재활용하여 환경 오염을 줄이는 기술 개발을 통해 친환경 기업 이미지를 구축할 수 있고, 이는 지속 가능한 산업 발전을 추구할 수 있다. 또한 추가적인 플라이애시 기반 실험을 통해 효과가 입증된다면 추가적인 연구개발 투자가 가능해지며, 이는 기술 혁신과 신제품 개발을 촉진할 수 있다. 플라이애시를 재활용하기 때문에 환경에 유해한 폐기물의 양을 줄일 수 있다. 이는 폐기물 관리 비용을 절감하고, 매립지 사용을 줄여 환경 보호 및 지속 가능한 자원 관리에 기여할 수 있다.

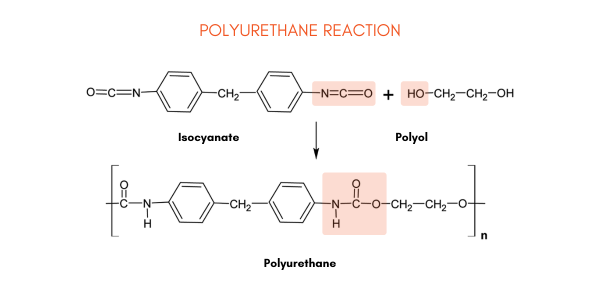

◇ Polyurethane Reaction은 Isocyanate(-NCO)와 알코올(-OH)의 부가반응을 통해 형성되는 중요한 화학결합으로, R-N=C=O + R'-OH → R-NH-C(=O)-O-R' 형태로 진행되는 발열반응이다. 이 반응은 Isocyanate의 친전자성 탄소와 알코올의 친핵성 산소 간의 초기 상호작용으로 시작되어, 전이 상태를 거쳐 최종적으로 안정한 우레탄 결합(-NH-COO-)이 형성된다. 반응 속도와 효율은 온도, 촉매(아민계, 유기금속계), 반응물의 구조, pH, 용매 등 다양한 요인에 의해 영향을 받으며, 특히 온도 상승 시 반응속도가 증가하고 촉매 사용 시 반응이 현저히 촉진된다. 이러한 우레탄 결합은 폴리우레탄 폼, 코팅, 도료, 접착제, 탄성체 제조 등 다양한 산업 분야에서 활용된다.

상세설계 내용

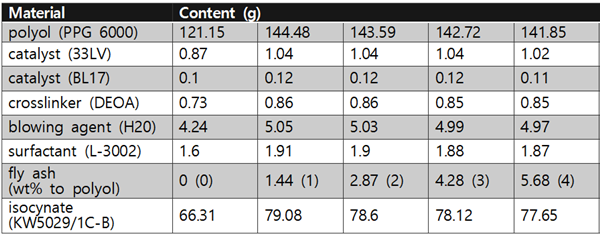

◇ 매주 나노시스템응용 연구실에서 실험을 진행하였다. PU 폼 생성을 연습한 후 Table 2에 따라 PU 폼을 제조하였다. 생성한 폼은 주사전자현미경(SEM), UTM 그리고 임피던스 튜브 장치 각각 샘플 규정에 알맞게 잘랐다. SEM을 이용하여 표본의 표면을 탐지하고 이미지를 생성했다. 각 샘플 당 5번의 사진을 찍었으며 Image Pro Plus 프로그램을 이용하여 공동의 개수와 공동의 크기를 측정하였다. 이를 활용하여 생성한 PU폼의 형태학 분석을 진행했다. UTM을 활용하여 물리적 특성인 이력손실, 꺼짐인자, 압축응력을 측정하였다. 이 역시 각 함량당 4개의 정사각기둥 샘플들을 생성하여 4번 측정하였고 이에 대한 평균값을 계산하였다. 이 결과들로 생성한 폼들의 물리적 특성을 살펴보았다.

결과 및 평가

완료 작품의 소개

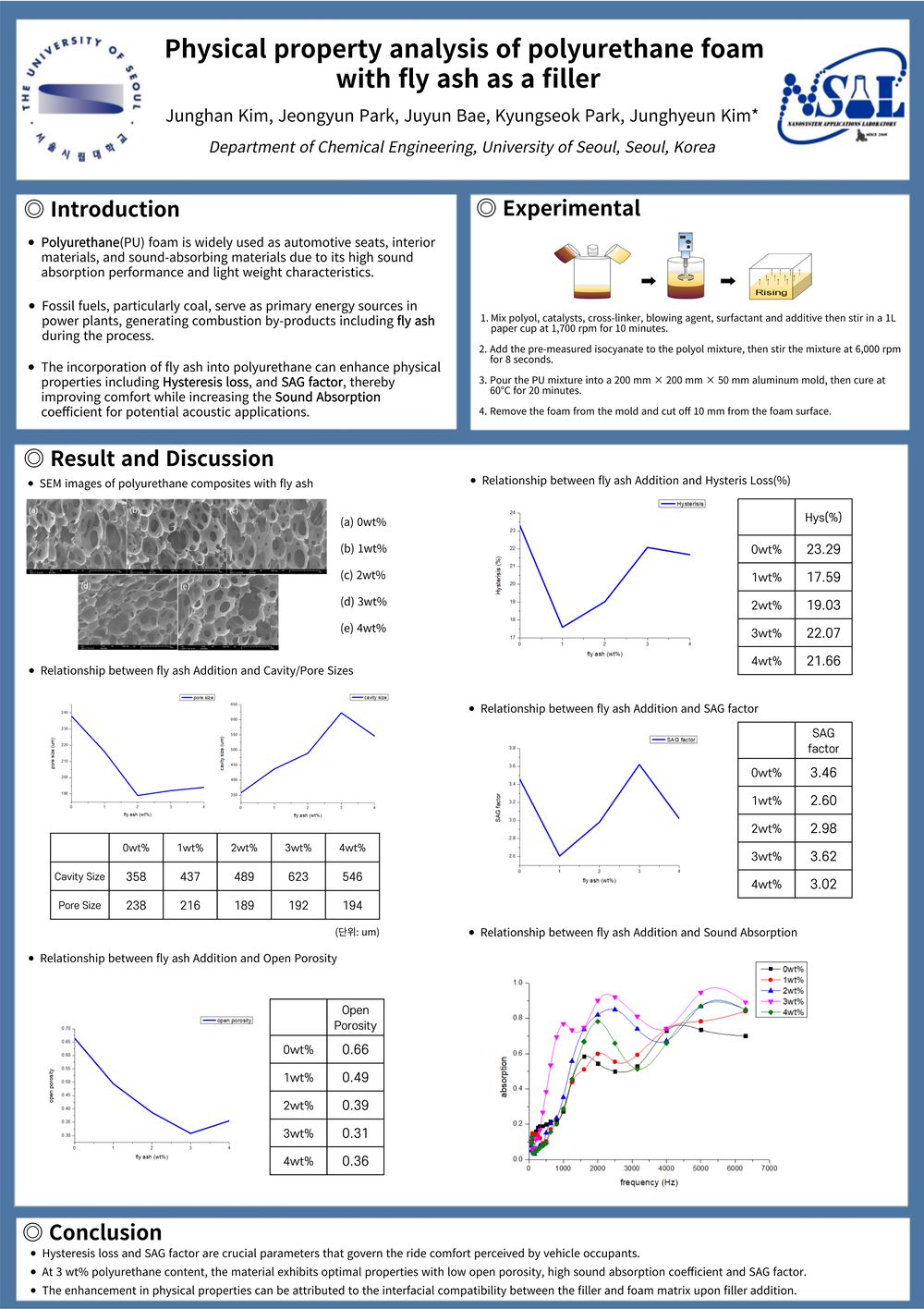

개발과제 핵심결과

◇ PU 폼의 발포 과정 중 공동 구조의 발달은 PU 폼의 물리적 특성과 밀접한 관련이 있다. 세포와 pore의 크기와 개수는 공동 내부 경로를 지나는 음파의 전파에 영향을 미치며, 전체 pore 중 열려있는 pore의 비율이 흡음에 있어 중요한 영향을 미친다. 또한 특정 표면적에 있는 공동 벽의 수는 공동의 구조와 형태에 큰 영향을 받기 때문에 폼의 물리적 특성에도 영향을 미친다. Pore의 형태는 cavity벽의 두께와 배수 유속(drainage flow rate)의 영향을 크게 받는다. 큰 pore의 경우 얇은 cavity벽의 약한 힘과 빠른 배수 유속에 의해 만들어졌을 가능성이 매우 높다. 마지막으로, 필러와 PU 매트릭스 계면 사이의 호환성 또한 pore의 형태와 cavity 크기에 영향을 미칠 수 있다.

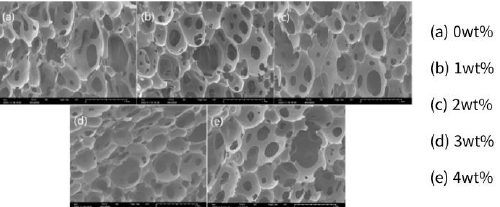

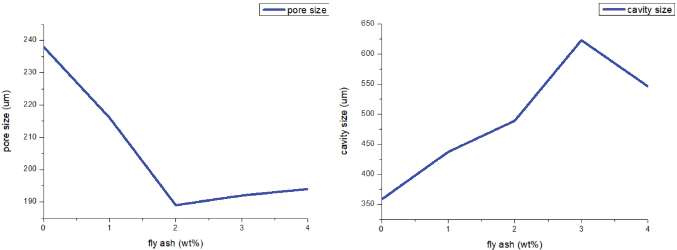

Figure 11은 플라이애시를 첨가하거나 하지 않은 PU 폼의 SEM 사진이다. Figure 11는 PU 폼의 공동과 pore의 평균 크기를 플라이애시 첨가량에 따라 나타낸 것이다. 눈으로 사진에서의 pore와 공동의 크기를 비교하는 것은 어렵기 때문에, 각 경우마다 사진을 사용해 도출했다.

Figure 12의 Cavity sizes 그래프를 통해 플라이애시를 첨가한 공동의 크기가 첨가하지 않은 공동의 크기보다 크며, 특히 첨가량이 3 wt%일 때 가장 큰 것을 확인할 수 있다. 이는 필러를 첨가한 PU 매트릭스에서의 계면 호환성이 향상되며 폼 형성 과정에서의 CO2 기체의 팽창과 매트릭스 붕괴가 지연되었기 때문이다. 그러므로, 플라이애시를 첨가하게 되면 PU 폼의 공동 성장 과정에서 첨가하지 않은 경우보다 더 많은 시간이 소요되고, 세포 크기가 더 커지게 되는 것이다. 일반적으로 PU 폼에 적절한 필러를 첨가할 때 그 양이 증가하면 공동의 크기가 커지지만, 플라이애시의 경우 3 wt%에서 공동의 크기가 가장 컸으며, 그 이상 증가할수록 크기가 다시 작아지는 경향을 보였다. 이는 필러 첨가량이 너무 많아져 폼의 유연성이 떨어져 폼이 붕괴되기 쉬워졌으며, 많은 양의 필러가 폼 내에 균일하게 분포되지 않아 폼의 전체적인 구조에 영향을 미쳤기 때문이다. 그러나 pore 크기의 경우는 큰 차이를 보이지 않았다. Pore가 형성되는 과정에서 그 크기에 가장 큰 영향을 미치는 것은 매트릭스의 배수 유속인데, 플라이애시 함량을 제외하고는 PU 매트릭스의 조성이 동일하기 때문에 배수 유속이 모두 유사했기 때문이라고 간주할 수 있다.

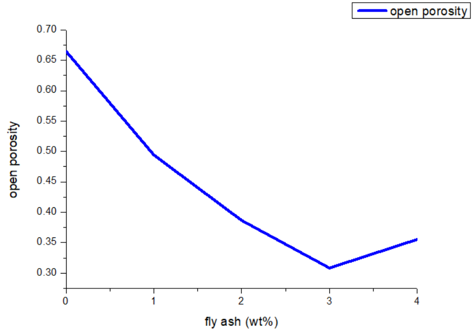

Open porosity는 PU 폼의 흡음 특성을 분석하는 중요한 요소 중 하나이다. Open porosity는 열린 기공과 닫힌 기공의 수를 세면서 계산 가능하다. 높은 open porosity는 폼 구조로 음파의 통로가 많아지기 때문에 낮은 흡음을 의미한다. Figure 13는 플라이애시 필러를 포함한 PU 폼의 open porosity를 필러 함량에 따라 순서대로 나타낸 것이다. 필러 함량이 3 wt%일 때 open porosity가 가장 낮게 나왔다. 이 결과는 PU 폼의 흡음 계수와 관련이 있다. 주로 음파와 공기 분자사이의 충돌로 인해 열이 방출되면서 흡음이 발생한다. 따라서 흡음이 많아질수록 내부 통로가 길어지고, 공기 분자와 세포벽 간의 충돌이 많아진다. 이런 의미에서 PU 폼의 형태학은 공기 저항과 비틀림에 많은 영향을 받는다.

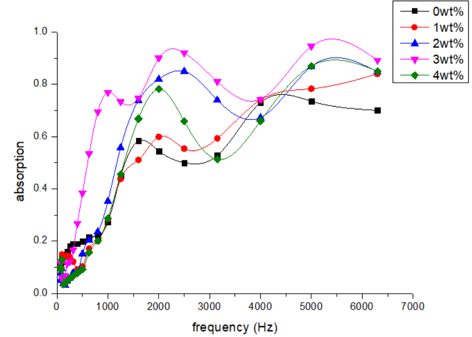

◇ 흡음 계수는 주파수에 따른 샘플이 흡수하는 음향 에너지와 표면에 입사하는 음향 에너지의 비율로 정의된다. 효과적인 흡음을 위해서는 세포벽의 강도, 공동 및 기공 크기, 그리고 유연한 폴리우레탄 폼의 개방 기공율(open porosity)과 같은 다양한 비음향적 매개변수를 최적화할 수 있다. 예를 들어, 부분적으로 열린 기공의 최적 비율을 포함하는 유연한 폴리우레탄 매트릭스는 기공 매트릭스에서 점성 마찰과 열 교환을 통해 음향 에너지를 소산시켜 가장 높은 흡음 계수를 보였다.

Figure 14는 플라이애시 첨가 비율을 1wt%부터 4wt%까지 비교하여 흡음 계수를 나타낸 그래프이다. 0wt%는 플라이애시를 첨가하지 않고 만든 폴리우레탄이다. 흡음 계수가 높을수록 흡음성이 좋다고 판단하며, 저음 영역, 중음 영역, 고음 영역에서 모두 3wt%일 때 가장 흡음 성능이 가장 좋음을 알 수 있다. 고주파는 파장이 짧고 직진성이 강해 매질을 통과할 때 투과보다 반사를 하게 된다. 따라서 pore가 많이 열려있을수록 폼 내에 음파 전달이 증가하지만 pore가 거의 닫혀있으면 많은 에너지가 표면에서 고주파가 반사되어 흡음 성능이 떨어진다. 일반적으로 공동의 크기, open pores와 close pores의 개수비는 PU 흡음 특성에 큰 영향을 준다. 공동의 크기가 크고, close pores의 비율이 클수록, 즉 open porosity가 낮아질수록 공동 내부에서 음파가 오래 머물며 다른 공동으로의 음파의 전달이 지연되어 흡음이 이루어지게 된다.

Pore의 발생은 PU의 발포 과정에서 비교적 빠른 속도로 동시에 수행되며 대부분의 반응은 촉매 조건하에서 몇 분 이내에 완료될 수 있다. 위의 그림처럼 아이소시아네이트의 NCO는 물과 반응하여 불안정한 카르밤산을 먼저 형성한 다음 아민과 이산화탄소로 분해된다. 필러를 첨가해 공동의 크기나 개수를 변화시킬 수 있기 때문에, 위의 open porosity 결과를 통해 필러가 계면 호환성을 높여 open porosity를 낮추게 되고 위에 음파와 공기 분자 사이의 충돌로 흡음 특성을 향상시키기 때문이라고 추론할 수 있다.

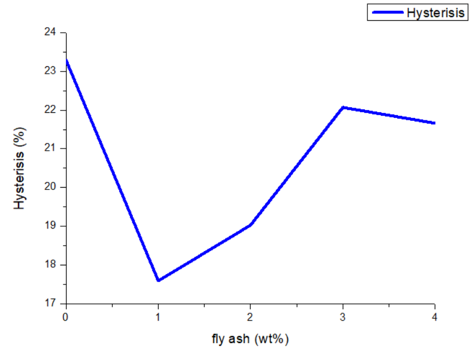

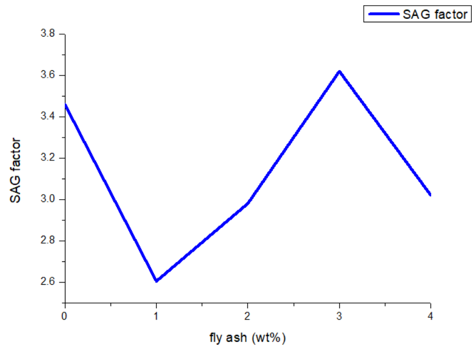

◇ 다음 그래프는 fly ash의 함량 당 Hysteris Loss와 SAG factor를 나타낸 그래프이다. 폴리우레탄 물성을 측정함에 있어 흡음 특성 외에도, Hysteris Loss와 SAG factor같은 쿠션 특성은 제품에 적용 가능한 지를 결정하는데 매우 중요하다. 이력손실은 폴리우레탄 폼을 초기 높이의 75%까지 압축하면서 측정되는 축적에너지(loading energy)에 비하여 이완할 때 측정되는 방출에너지(unloading energy)의 차이를 측정하여 얻게된다. 이력현상(hysteresis)은 선형 탄성(linear elastic), 고원(plateau), 고밀화(densification)의 3단계 영역으로 구분된다. 선형 탄성 영역은 압축변형의 초기로 버팀목과 공동벽의 탄성변형으로 버팀목이 압축응력에 견딜 수 있는 지점까지를 의미하며 탄성계수는 거의 균일하게 유지된다. 고원 영역은 압축변형 시 탄성변형을 하는 버팀목과 공동의 벽이 압축응력에 견디지 못하여 좌굴되는 구간이며 탄성계수가 매우 낮아 적은 힘으로도 폼이 변형됨을 의미한다. 따라서 고원 영역은 시트재의 승차감을 결정하는 꺼짐인자와 크게 연관되어 있고, 꺼짐인자는 각각 65%와 25%일 때 압축응력의 비로 나타낸다. 고밀화 영역은 더 이상 압축될 공동의 부피가 적고 미세구멍이 대부분 닫히게 되어 압축응력이 급격히 증가하는 구간이다. 압축 후 이완 시 원상태로 돌아오는 폴리우레탄 폼은 소성변형을 하게되고 이로 인해 에너지의 손실이 발생하며 이력손실로 나타나게 된다. 안락감이 높은 차량용 시트재는 낮은 이력손실로 나타나게 된다. 따라서 안락감이 높은 시트재는 낮은 이력손실과 높은 꺼짐인자의 특성이 요구된다고 알려져 있다.

Figure 15은 플라이애시 함량에 따른 전반적인 이력손실을 보여준다. 플라이애시를 넣지 않았을 경우를 제외하고는 플라이애시 함량이 3 wt%일 때 가장 높은 이력손실을 갖는다. 이는 Figure 13에서 3 wt%일 때 open porosity가 가장 낮은 값을 가진 것과 동일한 결과이다. 이때 이력손실 값은 약 22로 플라이애시를 넣지 않았을 때보다 1% 낮으며 가장 낮은 이력손실을 보인 1 wt% 일 때와는 약 4% 차이가 난다. 그 외 플라이애시의 함량에 따른 경향성을 나타내지는 않는다. 꺼짐인자는 변형률 25%, 65%일 때의 압축응력의 비율로 나타내며, 변형률 25%는 일반적으로 이력곡선에서 선형 탄성구간이 끝나고 고원구간이 시작되는 지점을, 변형률 65%는 고원구간이 끝나고 고밀화 구간이 시작되는 지점을 의미한다. 따라서 꺼짐인자는 폼의 압축과정 중 구조적인 붕괴를 저항하는 정도를 나타내고, 값이 낮을수록 buckling에 의한 구조적 붕괴가 쉽게 일어나 탑승자가 앉았을 때 폼이 쉽게 꺼지는 것을 의미한다. 이러한 물성들은 내부 형태학과 고분자 사슬의 매트릭스에 따라 결정되고, 탑승자가 차량에서 느끼는 초기 탑승감, 장거리 안락감을 결정하는 중요한 역할을 한다.

Figure 16은 플라이애시 함량에 따른 꺼짐인자 변화를 나타낸 그래프이다. 이 경우 3 wt%일 때 가장 높은 꺼짐인자를 갖는다. 3 wt%일 때 꺼짐인자는 3.6으로 꺼짐인자가 가장 낮은 경우보다 1높은 값을 보여준다. 따라서 꺼짐인자의 관점에서 3 wt%일 때 가장 좋은 값을 가짐을 알 수 있다.

흡음계수와 이력손실의 관점에서 3 wt%일 때 흡음계수가 높고 꺼짐인자가 높아 좋은 물성을 가짐을 알 수 있다. 이력손실 같은 경우 3 wt%일 때 가장 손실량이 적지는 않으나 플라이애시를 첨가하지 않았을 때보다 이력손실도 개선된 양상을 보인다. 필러를 첨가했을 때 필러와 폼의 계면 간 호환성으로 물리적 특성이 향상됨을 알 수 있다. 다만 필러의 양이 과다하면 오히려 폼의 유연성이 떨어지고, 폼 내부의 필러가 응집하여 폼이 균일하게 생성되지 못해 물성이 안 좋아진다고 추론할 수 있다.

포스터

완료작품의 평가

향후계획

◇ 플라이애시만 PU 폼에 첨가하였을 때 물리적 특성과 흡음성이 향상되는 결과를 보였지만, 플라이애시에 화학 처리를 가하거나 다른 나노입자를 복합적으로 사용함으로써 그 특성을 향상시키는 방법을 찾는 방향으로 연구를 진행할 수 있을 것이다. 또한, 플라이애시를 첨가한 PU 폼의 열전도도 및 다른 화학적 특성을 연구하면 활용범위를 넓혀나갈 수 있을 것이다.

◇ 다음 연구에서 화학 처리한 필러를 사용하였을 때 PU 폼의 흡음성과 물리적 특성이 더 향상되었음을 확인할 수 있다. 올레산으로 처리하지 않은 CaCO3를 첨가한 경우보다 올레산으로 처리한 CaCO3를 첨가한 경우에 고음역대 흡음 계수가 증가하였으며, 압축 응력, 응력 완화 및 이력 손실 값 또한 더 향상되었다.

◇ 다음 연구에서 일반 목재 섬유보다 NaOH와 APTES로 처리된 목재 섬유를 포함한 PU 폼에서 물리적 특성이 더 향상되었음을 확인할 수 있다. 목재 섬유를 화학적으로 처리함으로써 열리거나 닫힌 공동의 비율을 조절하였고, 공기 유동 저항과 굴절률이 증가하였으며, 이는 다공성 매질 내에서 공기가 통과하는 경로가 더 길어져 흡음성이 향상되는 결과를 보였다.

◇ 플라이애시를 필러로 사용하면 PU 폼의 물리적 특성이 향상되며, 특히 필러 함량이 3(wt%)에서 흡음성과 압축 강도가 가장 높게 측정되었고, 이력 손실이 낮게 측정되었다. 이러한 결과를 바탕으로, 3(wt%) 플라이애시가 첨가된 PU 폼은 자동차 흡음재와 시트 패드 개발에 적합하다. 이는 차량 내부 소음을 줄이고 탑승자의 편안함을 높이는 데 기여할 수 있다. 또한, 플라이애시의 함량을 조절함으로써 PU 폼의 공동 크기를 제어할 수 있어, 다양한 제품의 요구에 맞춘 맞춤형 설계가 가능하다. 이는 자동차를 넘어 건축, 가구, 전자제품 등 소음 감소와 충격 흡수가 필요한 다양한 산업 분야에서도 활용될 수 있다. 특히, 플라이애시가 첨가된 PU 폼은 우수한 흡음 특성을 통해 고성능 흡음재 개발에 활용 가능하며, 이는 자동차뿐만 아니라 건축 및 인테리어 소음 차단재로도 유용하다. 이러한 기술은 연구개발 성과를 극대화하고, 다양한 산업 분야로의 확장을 가능하게 하며, 지속 가능한 발전과 환경 보호에도 기여할 수 있다.

참고문헌

[1] Choe, H., Lee, J. H., and Kim, J. H. "Polyurethane Composite Foams Including CaCO3 Fillers for Enhanced Sound Absorption and Compression Properties." Composites Science and Technology 194 (April): 108153.

[2] Choe, H., Sung, G., and Kim, J. H. "Chemical Treatment of Wood Fibers to Enhance the Sound Absorption Coefficient of Flexible Polyurethane Composite Foams." Composites.

[3] Choi, H. J., Sim, J. S., and Kim, J. H. "Comfort Property of the Polyurethane Composite Foams Including Hydrophilic and Hydrophobic Fumed Silica Nanoparticles." Polymer Korea 45: 164.

[4] Kuźnia, M., Magiera, A., Zygmunt-Kowalska, B., Kaczorek-Chrobak, K., Pielichowska, K., Szatkowski, P., Benko, A., Ziąbka, M., Jerzak, W. "Fly Ash as an Eco-Friendly Filler for Rigid Polyurethane Foams Modification." Materials 2021, 14: 6604.

[5] Choe, H., Sung, G., Kim, J. H. "Chemical Treatment of Wood Fibers to Enhance the Sound Absorption Coefficient of Flexible Polyurethane Composite Foams." Composites Science and Technology 156 (2018): 19–27.

[6] Sung, G., Kim, J. W., Kim, J. H. "Fabrication of Polyurethane Composite Foams with Magnesium Hydroxide Filler for Improved Sound Absorption." Journal of Industrial and Engineering Chemistry 44 (2016): 99–104.

[7] Zhang, C., Li, J., Hu, Z., Zhu, F., Huang, Y. "Correlation between the Acoustic and Porous Cell Morphology of Polyurethane Foam: Effect of Interconnected Porosity." Materials and Design 41 (2012): 319–325.

[8] Yun, D., Kim, J. H. "Performance Enhancements of PU Composite Foams Reinforced with Starfish Particles Chemically Treated by Silane Derivatives." Advanced Powder Technology 35: 104349.

[9] Lee, J., Kim, J. H. "Performance Evaluations of Flexible Polyurethane Foams Manufactured with Castor Oil-Based Bio-Polyol." Polymer Testing 124: 108069.

[10] EURO-MOULDERS. "차체 내부 폴리우레탄 구조." MOULDED POLYURETHANE PARTS. https://euromoulders.org/.