폼연구소

프로젝트 개요

기술개발 과제

국문 : NCO index 조절을 통한 바이오 폴리올 기반 연질 폴리우레탄 폼의 물성 개선 가능성 평가

영문 : Evaluation of Property Improvement Potential of Bio-Based Flexible Polyurethane Foams via NCO Index Control

과제 팀명

폼연구소

지도교수

김정현 교수님

개발기간

2025년 9월 ~ 2025년 12월 (총 4개월)

구성원 소개

서울시립대학교 화학공학과 20223400** 박*연(팀장)

서울시립대학교 화학공학과 20223400** 이*경

서울시립대학교 화학공학과 20223400** 김*항

서론

개발 과제의 개요

개발 과제 요약

◇ 본 연구는 연질 폴리우레탄 폼에서 석유계 폴리올(PPG-6000)을 바이오 기반 폴리올(ECOPOL-35)로 부분 대체 가능성을 연구하고 그 과정에서 발생하는 물성 저하를 NCO 전환율 최적화를 통해 개선하는 것을 목적으로 한다.

◇ 바이오 폴리올은 점도, 관능기 분포, 수분 함량 등의 차이로 인해 반응이 지연되어 젤화 반응과 발포 반응 간의 타이밍 불균형이 발생하고, 이는 셀 공동(cavity) 증가, 개폐도 저하, 이력손실 상승 등의 물성 저하로 이어진다.

◇ 본 과제는 이러한 문제를 해결하기 위해 NCO index를 0.95~1.05 범위에서 조절하며, FT-IR 분석, SEM 형태학 관찰, UTM 기반 물성 평가를 통해 전환율–미세구조–기계적 특성 간의 상관관계를 규명하고자 한다.

◇ 이러한 분석을 바탕으로 바이오 폴리올 사용 시 기존 석유계 폴리올 기반 폼과 동등한 성능을 확보하기 위한 최적의 공정 조건 제시를 최종 목표로 한다.

개발 과제의 배경 및 효과

◇ 폴리우레탄 폼(PU)의 산업적 중요성 및 응용 확대

- 폴리우레탄 폼은 아이소시아네이트와 폴리올의 반응을 기반으로 제조되는 고분자 발포 소재로, 가구, 침구, 자동차 시트, 전자기기 완충재, 건축 단열재 등 다양한 분야에서 핵심 소재로 사용되고 있다. 특히 연질 폴리우레탄 폼은 open-cell 구조를 바탕으로 우수한 성형성, 흡음성 등을 제공하며, 제품의 경량화 및 내구성 향상에 기여한다.

- 폼의 미세 구조는 기공의 크기, 형태, 개폐도, 공동 발생 여부 및 버팀목 구조 등에 의해 결정되며, 이는 다시 촉매계, 계면활성제, NCO index, 수분 함량(php), 교반 및 발포 조건 등 다양한 제조 파라미터에 의해 정교하게 조절된다. 이러한 설계 자유도 덕분에 PU 폼은 자동차·가전·건축·포장재·의료용품 등 다양한 산업에서 활용된다.

◇ 친환경·저탄소 소재 수요 증가 및 글로벌 정책 변화

- 전 세계적으로 기후 위기 대응, 탄소중립 실현, 자원 고갈 문제 해결을 위한 산업 구조 전환이 가속화되고 있다. 기업과 국가 차원에서는 친환경 기반의 소재 사용 확대가 필수적 과제가 되었다.

- 유럽연합의 RE100, CBAM(탄소국경조정제도), 각국의 배출권 거래제 등 글로벌 환경 규제가 강화되면서 기업들은 원료 단계에서의 탄소 배출을 최소화하고, 지속 가능한 공급망을 확보하고자 한다. 이러한 흐름 속에서 친환경·생분해·저탄소 제품에 대한 소비자 선호도도 함께 증가하면서 시장 수요가 빠르게 확대되고 있다.

- 특히 폴리우레탄 산업은 석유 기반 원료 사용 비중이 높고 생산 과정에서도 상당량의 온실가스를 배출하기 때문에, 석유계 폴리올을 대체할 수 있는 바이오 기반 폴리올, 재활용 폴리올, 탄소 저감형 원료에 대한 산업적 관심은 점점 증가하고 있다. 이에 따라 선진국을 중심으로 친환경 PU 제조 공정 연구가 활발히 진행되고 있으며, 실제 상업 생산 단계에서도 저탄소 폴리올 도입 사례가 증가하고 있다.

◇ 바이오 폴리올 도입의 필요성

- 기존 연질 PU 폼은 대부분 석유계 폴리올(PPG 계열)을 사용하는데, 이는 화석자원 고갈, 국제 유가 변동성, 대규모 탄소 배출 등의 문제가 존재한다. PU 폼 생산 과정은 전체 PU 제품군 중에서도 약 절반 이상의 탄소 배출을 차지하며, 특히 폴리올 제조 단계의 탄소 배출량이 크기 때문에 친환경 폴리올로의 전환이 필요하다.

- 바이오 폴리올은 식물성 오일, 옥수수, 캐스터 오일 등 재생 가능한 원료 기반으로 제조되며, 석유계 폴리올 대비 탄소 배출이 최대 30~50%까지 감소될 수 있다. 또한, 지속 가능한 공급망 구축이 가능해 국제 시장에서의 공급 안정성 측면에서도 유리하다. 이러한 장점 때문에 자동차, 가구, 건축 분야에서는 바이오 기반 PU 폼을 활용한 친환경 제품 개발이 활발히 진행되고 있다.

- 그러나 바이오 폴리올은 점도, 관능기 분포, 반응성, 수분 함량 등에서 석유계 폴리올과 차이가 크기 때문에 제조 공정에서 젤화 반응 및 발포 반응의 불균형, 셀 구조 불안정, 공동 증가 등 품질 저하 문제를 일으킬 수 있다. 따라서 바이오 폴리올의 친환경적 장점을 유지하면서도 기존 석유계 폴리올과 동등한 성능을 확보하기 위해서는 배합비, 반응 조건, NCO index 조절 등 공정 최적화 전략이 필요하다.

◇ 바이오 폴리올 기반 PU 폼의 상업적 적용 확대 가능성

- 바이오 폴리올은 식물유, 재생 가능한 바이오매스, 잔사유 등을 원료로 제조되며 지속 가능한 생산체계를 구축하는 데 중요한 역할을 한다. 자동차, 침구, 가구, 내장재, 포장재 등 다양한 분야에서는 이미 저탄소·친환경 소재 요구가 강화되고 있으며, 탄소 감축 목표와 맞물려 바이오 기반 PU의 수요는 향후 지속적으로 증가할 것으로 전망된다. 특히 EU CBAM 도입, 글로벌 ESG 평가 강화, 소비자 인식 변화 등은 바이오 기반 소재의 상업적 확산을 촉진하는 요인으로 작용하며, 국내외 기업들은 이러한 변화에 대응하기 위한 소재 전환을 가속화하고 있다.

개발 과제의 목표 및 내용

◇ 연질 PU 폼에서 바이오 폴리올(ECOPOL-35)을 일정 비율 이상 도입하였을 때 발생하는 셀 구조 불균일, 이력손실 증가 등의 물성 저하 문제를 정량적으로 규명하고, NCO index 조절을 통해 이러한 문제를 보완함으로써 석유계 폴리올 기반 폼과 동등한 수준의 품질을 확보할 수 있는지를 검증하는 것을 최종 목표로 한다. 이를 통해 바이오 폴리올의 실질적인 대체 가능 범위를 제시하고, 친환경 PU 폼의 상용화를 위한 기초 자료를 마련하고자 한다.

◇ 1차 실험에서는 석유계 폴리올(PPG-6000)과 바이오 폴리올(ECOPOL-35)의 혼합 비율을 변화시키며 연질 PU 폼을 합성하고, 그중 기계적 성능과 형태학적 구조가 급격히 악화되는 조성을 선별한다. FT-IR을 통해 반응 진행 여부를 확인하고, UTM을 이용해 이력손실, 꺼짐 인자, 압축 응력 등을 측정하며, SEM 분석을 통해 기공 크기 분포, 개폐도, 공동 발생 여부 등을 정량화함으로써 바이오 폴리올 도입이 폼의 내부 구조와 물성에 미치는 영향을 체계적으로 분석한다.

◇ 2차 실험에서는 1차 실험에서 선정된 문제 조성을 대상으로 NCO index를 0.95~1.05 범위에서 단계적으로 변화시키며 폼을 재합성한다. 각 index 조건에 대해 SEM 분석을 통해 셀 구조의 균일성, 공동 크기 및 개수 변화를 관찰한다. 동시에 UTM 시험을 통해 이력손실, 꺼짐인자, 압축 응력 등의 기계적 특성을 측정하여 NCO index 변화가 전환율, 미세구조, 물성에 미치는 상관관계를 정량적으로 도출한다.

◇ 이후 수집된 데이터를 바탕으로 바이오 폴리올 함량–NCO index–전환율–형태학–기계적 물성 간의 상관관계를 정리하고, 전환율과 셀 구조가 안정적으로 확보되면서도 이력손실이 낮고 꺼짐인자가 우수한 조건 영역을 도출한다. 이를 통해 바이오 폴리올을 사용한 PU 폼에서 적용 가능한 최적 NCO index 범위와 권장 배합 조건을 제안한다.

관련 기술의 현황

관련 기술의 현황 및 분석(State of art)

◇ FT-IR 기반 반응 구조 및 결합 형성 검증 기술

- 최근 바이오 폴리올을 일정 비율로 혼합한 연질 폴리우레탄 폼 연구에서는 FT-IR 분석을 통해 우레탄 결합이 적절히 형성되었는지 확인하는 것이 기본적인 절차로 활용된다. 특히 NCO 피크의 잔존 여부와 C=O, N–H 신호의 변화를 비교하여, 바이오 폴리올 적용 시 발생할 수 있는 반응 구조의 차이를 검토하는 방식이 널리 사용되고 있다. 이러한 분석은 폼의 제조 안정성과 반응 메커니즘을 이해하는 데 필수적인 기술로 자리잡고 있다.

◇ SEM 기반 미세구조 관찰 및 셀 구조 정량 분석 기술

- 바이오 폴리올을 혼합할 경우 기공 직경, 공동의 발생, 셀 개방 특성 등이 조성 변화에 따라 달라질 수 있기 때문에, SEM 이미지를 이용한 미세구조 분석이 중요하게 사용된다. 최근 연구들은 단순 관찰을 넘어 기공 직경, 공동 직경, 셀벽 면적비 등 세부 형태학적 요소를 정량적으로 산출하여 기공 구조의 불균일화나 공동의 직경 증가와 같은 특징을 체계적으로 분석한다. 이러한 정량 형태학 분석은 구조적 변화의 원인을 규명하고 조성별 경향을 해석하는 데 유용한 기술이다.

◇ 개폐도 및 통기성 기반 구조 평가 기술

- 연질 폴리우레탄 폼의 기능성은 셀 개방도와 밀접하게 연관되기 때문에, 최근 연구에서는 ASTM 기반의 개폐도 측정법을 통해 개방 구조의 정도를 수치화하는 분석이 수행된다. 또한 공기 투과성 평가나 파이크노미터 기반 측정 등을 활용하여 개방 실패, 폐쇄 셀 증가와 같은 형태학적 변화를 정량적으로 판단한다. 이러한 방법은 SEM 결과를 보완하면서 폼의 구조적 안정성을 확인하는 데 중요한 역할을 한다.

◇ UTM 기반 복원력 및 에너지 소산 특성 평가 기술

- 바이오 폴리올 혼합에 따른 셀 구조 변화는 복원력과 압축에도 영향을 미치기 때문에, UTM을 이용한 IFD(25/65), Sag factor, 이력손실 측정이 필수적으로 수행된다. 압축–이완 곡선을 통해 구조적 지지력, 점탄성 손실, 복원 특성을 정량적으로 분석하며, 이는 기공 구조 변화가 기계적 물성으로 어떻게 나타나는지를 해석하는 데 중요한 근거가 된다. 이러한 기계적 성능 평가 기술은 조성에 따른 특성 변화를 명확히 판단할 수 있게 한다.

◇ 형태학–물성 연계 해석 기반의 종합 분석 기술

- 최근 연구에서는 FT-IR, SEM, 개폐도, UTM 결과를 각각 독립적으로 해석하기보다는, 반응 구조–형태학적 변화–기계적 물성으로 이어지는 흐름을 통합적으로 분석하는 방식이 보편화되고 있다. 즉, 반응 특성 변화가 셀 구조 형성에 어떤 영향을 주고, 이러한 구조적 차이가 다시 이력손실이나 Sag factor와 같은 물성으로 어떻게 연결되는지를 종합적으로 평가한다. 이러한 연계 분석 기술은 바이오 폴리올 적용 시 최적 조성 및 조건을 설정하는 데 핵심적이다.

◇ 촉매 조성 조절을 통한 발포 안정성 확보 기술

- 바이오 폴리올은 초기 점도 및 반응성 차이로 인해 발포 과정에서 셀 개방 지연이나 공동 형성 증가가 나타날 수 있어, 최근 연구에서는 촉매 조성을 조정하여 젤화와 발포 반응의 균형을 맞추는 기술이 사용된다. 아민계·주석계 촉매의 비율을 조정하여 기포 성장의 속도와 개방 시점을 제어함으로써, 형태학적 불균일성 발생을 최소화하는 접근이 이루어진다. 이는 바이오 폴리올 기반 폼의 구조적 일관성과 안정성을 확보하기 위한 중요한 기술로 활용되고 있다.

특허조사

◇ Method of improving mechanical strength of flexible polyurethane foams made from bio-based polyols

- 등록번호: US 9,212,250 B2

- 요약: 바이오 폴리올을 일정 비율 혼합하여 제조한 연질 폴리우레탄 폼의 기계적 강도 저하 문제를 개선하기 위해 방향족 폴리에스터 폴리올을 소량 도입하는 기술을 제시한다. 혼합비와 보조 폴리올의 효과를 정량적으로 제시하며 인장·찢김·압축강도 향상을 목표로 한다. 바이오 폴리올 혼입 시 기계적 물성 저하가 대표적 문제임을 명확히 보여주는 특허로, 이에 대응하기 위한 보조 폴리올 또는 가교 강화 전략이 산업적으로 널리 사용되고 있음을 확인할 수 있다.

◇ Flexible polyurethane foams prepared using modified vegetable oil-based polyols

- 등록번호: US 8,293,808 B2

- 요약: 대두유 등 식물유 유래 폴리올을 에폭시화·하이드로포밀화 등으로 기능화하여 반응성과 발포 안정성을 개선한 후, 석유계 폴리올과 혼합해 연질 폴리우레탄 폼을 제조하는 기술이다. 기능화 폴리올 적용을 통해 셀 구조 안정성과 물성 유지가 가능하도록 설계되어 있다. 바이오 폴리올을 단순 혼합하는 방식보다 사전 개질을 통해 반응성을 향상시키는 접근이 유효함을 제시하며, 고함량 혼입에서 나타나는 발포 불안정·구조 붕괴 문제의 원인을 반영한 기술 동향을 보여준다.

◇ High resilience polyurethane foams comprising castor oil

- 등록번호: US 9,150,684 B2

- 요약: 캐스터오일 기반 바이오 폴리올을 5 wt% 이상 함유하여 고탄성 연질 폼을 제조하는 조성 및 공정을 제안한다. 인덱스 조절, 촉매 조합, 발포 조건 등을 통해 바이오 폴리올 혼입 상황에서도 내구성을 유지하는 것이 특징이다. 바이오 폴리올을 일정 비율 도입해도 고탄성 특성 유지가 가능함을 보여주며, 혼합비와 공정 변수 조절을 통한 물성 보정 전략이 실제 산업에서 활용되고 있음을 확인할 수 있다.

◇ Viscoelastic polyurethane foams comprising natural oil polyols

- 공개번호: US 2010/0087561 A1

- 요약: 식물유 기반 폴리올을 일정 비율 포함한 점탄성 연질 폼을 제조하는 기술로, 바이오 폴리올의 개폐도와 유동성 영향을 보완하기 위해 촉매, 인덱스, 계면활성제의 조건을 조정하는 발포 공정을 제시한다. 바이오 폴리올을 함유한 PU 폼이 물성 설계 관점에서 기능성 폼으로의 확장성이 존재함을 알 수 있다.

◇ Low density polyurethane foam using functionalized castor oil polyols

- 공개번호: WO 2021/150174 A1

- 요약: 기능화된 캐스터오일 기반 폴리올을 사용해 저밀도 폴리우레탄 폼을 제조하는 기술로, 셀 균일성과 셀 벽 붕괴 억제를 위한 폴리올 개질 및 발포 조건의 조합이 제안된다. 발포 재현성과 구조 안정성을 동시에 확보하는 것이 주요 내용이다. 바이오 폴리올 고함량에서 발생하는 셀 벽 붕괴와 공동 문제를 해결하기 위한 접근으로 기능화 및 반응성 개선이 중요한 전략임을 보여주며, 발포 안정화 공정의 필요성이 강조된다.

◇ Flexible polyurethane foams based on bio-derived polyester polyols from dimer fatty acids

- 등록번호: EP 2,417,174 B1

- 요약: 지방산 기반 바이오 폴리에스터 폴리올을 석유계 폴리올과 혼합하여 연질 폼을 제조하는 기술로, 발포성·셀 구조 안정성·기계적 물성 유지 등을 위한 조성을 제시한다. 바이오 폴리올은 점도 증가 및 반응성 저하를 유발하며, 이에 대응하기 위한 발포 안정성 확보가 산업적 주요 과제임을 확인할 수 있다.

특허전략

◇ 신규성 확보 전략

- 본 연구는 바이오 폴리올을 일정 비율로 혼합하였을 때 기공 직경, 공동 직경, 셀벽 면적비, 개폐도 등 형태학적 지표들이 단순한 증가나 감소가 아니라 특정 조성에서 동시에 변화하는 구간이 존재한다는 점을 실험적으로 확인하였다. 이러한 변화가 개별 지표의 변동이 아니라 여러 요소가 함께 변화하는 구조적 패턴으로 나타난다는 점을 정량적으로 분석한 것은 기존 연구와 구별되는 부분이다. 또한 바이오 폴리올 혼합비 변화에 따른 형태학적 구조의 변화 양상을 다양한 지표를 통해 통합적으로 해석함으로써, 조성 변화에 따른 구조적 한계를 명확히 제시하였다. 이처럼 형태학적 이상이 집중되는 조성 구간을 규명하고 그 변화 경향을 체계적으로 분석한 점에서 본 연구는 신규성을 가진다.

◇ 진보성 확보 전략

- 바이오 폴리올 적용 시 발생하는 형태학적 이상과 기계적 물성 저하 문제는 기존 연구에서 반복적으로 보고되었지만, 이를 개선할 수 있는 구체적인 조건과 작동 원리를 제시하는 데에는 한계가 있었다. 본 연구는 NCO Index 조절을 통해 이러한 불균일 반응을 완화할 수 있음을 실험적으로 제시하였다. Index를 적정 범위로 설정할 경우 셀벽 구조가 안정화되고 복원력이 회복되는 등 구조적·기계적 특성이 동시에 개선된다는 사실을 확인하였으며, 이는 바이오 폴리올 기반 폴리우레탄 폼의 구조 안정성과 물성 확보를 위한 실질적 해결 방향을 제시한 것이다. 이러한 개선 메커니즘의 정립은 기존 문헌에서 제시되지 않은 내용으로서 진보성을 가진다.

◇ 권리범위 설계 전략

- 본 연구의 권리범위는 바이오 폴리올을 포함한 폴리올 시스템과 NCO Index 조절을 통해 연질 폴리우레탄 폼의 구조와 물성을 개선하는 기술에 초점을 맞춘다. 조성 측면에서는 PPG-6000과 ECOPOL 35의 혼합 비율, CG-7070S, 촉매, 발포제, 가교제, 계면활성제 등의 실제 실험 구성요소를 포함한다. 공정 측면에서는 one-shot 방식, 혼합 조건, 발포·경화 조건과 함께 NCO Index 0.950~1.050 범위를 핵심 요소로 설정할 수 있으며, 특히 0.950~0.975 구간에서 물성이 개선된다는 실험 결과를 근거로 한다. 또한 공동 직경, 기공 구조, 개폐도와 같은 형태학적 지표와 이력손실·꺼짐 인자 등 기계적 물성 변화가 NCO Index 조절에 의해 개선된 만큼, 이러한 성능 기준을 포함한 조성·공정·물성 연계형 권리범위를 설계함으로써 기술의 실효적 보호가 가능하다.

개발과제의 기대효과

기술적 기대효과

◇ NCO 전환율 기반 반응 제어 기술의 고도화

- FT-IR을 활용한 전환율 분석과 NCO index 조절을 결합하여, 연질 PU 폼 제조 과정에서 젤화 반응과 발포 반응의 타이밍을 정밀하게 제어할 수 있는 기술적 기반을 마련할 수 있다. 이는 기존 석유계 폴리올에서 상대적으로 안정적으로 유지되던 반응 메커니즘을, 반응성이 낮아 공정 변동성이 큰 바이오 폴리올 시스템에서도 적용 가능하도록 확장할 수 있다.

◇ 셀 구조 균일화 및 형태학적 안정성 확보

- 바이오 폴리올 도입 시 발생할 수 있는 공동 직경 증가, 기공 크기 불균일, 개폐도 감소 등의 형태학적 문제를 NCO index 최적화를 통해 개선함으로써, 기공 구조의 균일성을 확보할 수 있다. 이는 내부 버팀목(strut) 구조의 강화하고 핵심 물성의 개선이 가능하다. 형태학 기반 품질 확보는 장기적인 내구성, 착좌감 유지력, 압축 복원력 등 실제 제품 성능과 직결되기 때문에 산업적 활용에서 매우 중요한 기술적 성과이다.

◇ 기계적 물성 개선

- NCO index 최적화를 통해 기계적 물성을 안정화하면 장기간 사용 시에도 변형이 적은 고품질 폼을 제조할 수 있다. 이는 자동차 좌석재·가구·침구류 등 반복 하중이 가해지는 제품에서 요구되는 내구성과 복원력 기준을 충족하는 데 필수적이다.

◇ 표준화된 평가 체계 구축 가능

- FT-IR 전환율 분석, SEM 기반 미세구조 관찰, UTM 기반 기계적 물성 시험 등 다양한 측정 기법을 통합하여 폼 품질을 정량적으로 평가하는 표준화된 측정 체계를 확립할 수 있다. 이는 향후 VOC, 밀도, 흡음성, 열전도율, 압축 영구 변형 등 추가 특성에 대한 평가로 기술을 확대하는 데 기반이 되며, 연구실 단위의 실험 결과를 산업 현장의 품질 기준과 연계할 수 있는 중요한 기술적 자산이 된다.

◇ 친환경 소재 기반 PU 공정 기술 확보

- 바이오 폴리올과 같은 친환경 소재는 반응성·점도·수분 특성이 석유계 원료와 다르기 때문에 기존 제조 기술을 그대로 적용하기 어렵다. 본 연구는 이러한 소재 특성 차이를 극복하기 위한 새로운 공정 설계 원칙과 최적 조건을 제시함으로써, 향후 다양한 바이오 기반 원료로의 확장 가능성을 높인다. 이는 향후 저탄소·친환경 PU 공정 개발의 핵심 기반 기술로 자리 잡을 수 있다.

경제적, 사회적 기대 및 파급효과

◇ 저탄소·ESG 규제 대응 및 기업 경쟁력 강화

- 바이오 폴리올을 적용할 경우 LCA 기준 약 30~50% 수준의 탄소 감축 효과가 기대되며, 이는 RE100·CBAM·탄소국경조정세 등 글로벌 탄소 규제 강화에 대응하는 데 중요한 역할을 한다. 기업은 이러한 친환경 원료 전환을 통해 ESG 평가 지표를 개선할 수 있으며, 글로벌 완성차·가구·전자 기업의 공급망 탈탄소화 요구에 부합함으로써 수출 경쟁력을 강화할 수 있다.

◇ 원료 공급 안정성 확보 및 가격 변동성 완화

- 바이오 폴리올은 식물유·잔사유 등 재생 가능한 기반 자원으로 생산되기 때문에 원유 가격 변동이나 지정학적 리스크에 덜 영향을 받는다. 석유계 폴리올 대비 공급망 안정성이 높아지고 조달 경로가 다변화되며, 장기적으로 원료 수급 리스크를 줄여 기업 운영의 안정성을 높일 수 있다. 이는 국내 PU 산업의 자립도 향상에도 기여할 수 있다.

◇ 친환경 소비 트렌드 반영 및 시장 확대 가능성

- 자동차, 매트리스, 가구, 패키징 등 주요 시장에서 친환경 소재 선호도가 증가함에 따라 바이오 기반 PU 폼 시장의 성장은 지속될 것으로 예상된다. 소비자는 환경 부담이 적은 친환경 제품을 선호하는 경향이 강하며, 이는 기업의 제품 개발 방향에도 직접적인 영향을 준다. 본 연구에서 확보하는 기술은 이러한 친환경 수요를 충족시킬 수 있다.

◇ 고부가가치 제품 개발 및 소재 산업 경쟁력 강화

- 전환율–형태학–물성 기반 최적화 기술을 활용하면 기존 대비 성능이 우수한 고부가가치 친환경 PU 제품 개발이 가능해진다. 이는 자동차 NVH 내장재, 고탄성 매트리스, 고내구성 시트재 등 고성능 제품군으로의 확장을 가능하게 하며, 소재 산업 전반의 기술 경쟁력 강화로 이어진다. 또한 친환경 소재 전문 기업과의 협력 확대, 신규 시장 창출 등 다양한 산업 생태계 확대 효과를 기대할 수 있다.

◇ 지속가능한 소재 전환을 통한 사회적 가치 창출

- 바이오 기반 PU 폼의 상용화는 화석자원 사용량 감소, 온실가스 배출 저감, 재생 가능 자원 활용 확대 등 사회적·환경적 가치 실현에 직접적으로 영향을 준다. 기업과 소비자를 모두 포함한 사회 전반의 친환경 전환 요구에 대응할 수 있다.

기술개발 일정 및 추진체계

개발 일정

구성원 및 추진체계

- 9월: 논문 학습 및 이론 숙지를 통한 바이오 폴리올 기반 폼 탐색 (팀 전원)

- 10월: 바이오 폴리올을 사용한 폴리우레탄 폼 합성 및 물성 측정 (팀 전원)

- 11월: 주사전자현미경(scanning electron microscope, SEM)과 만능재료시험기(universal testing machine, UTM)을 통한 폼의 미세구조 분석과 기계적 특성 측정 및 FT-IR(Fourier-transform infrared spectroscopy)을 통한 폼의 NCO 전환율 측정 (팀 전원)

- 12월: 데이터 분석 및 결론 도출 (팀 전원)

설계

Materials

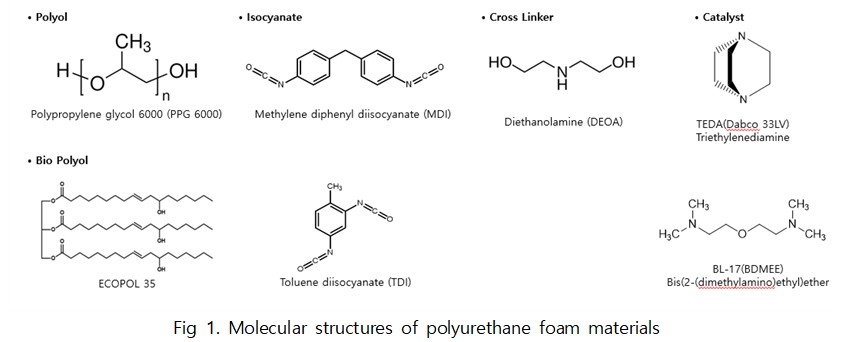

이번 바이오 폴리올을 활용한 폼을 합성하기 위해 다양한 시료들을 활용하였다. 먼저 폴리우레탄 합성에서 가장 중요한 폴리올의 경우, Polyether polyol PPG-6000 (Kumho Petrochemical, Korea, OH value : 28±2, M_w : 6000g/mol, f_av = 3, viscosity : 1200±100 cps at 25℃)과 Castor oil-based bio-polyol (Kumho Petrochemical, Korea, ECOPOL 35, OH value: 44±2, Mw: 3500g/mol, f_av: 2.7, ν: 750±50 cps at 25℃)을 선정 비율에 맞게 혼합하여 사용하였다. 폴리올의 분자량이 너무 작을 경우, 폴리우레탄 폼의 합성에는 용이하나 만들어진 폼의 물성이 떨어지기 때문에, 여러 분자량의 Polyether polyol 중 분자량 6000g/mol을 가진 PPG-6000을 사용했다. 또한 폴리올과 함께, 폴리우레탄 합성에 필수적인 아이소시아네이트의 경우 Methylenediphenyldiisocyanate(이하 MDI)와 Toluenediisocyanate(이하 TDI)가 일정 비율로 섞인 CG-7070S(%NCO:36.8±0.5, ν: max 20 cps at 25 ℃, Kumho Mitsui Chemical)를 사용하였다. 촉매의 경우 젤화 반응을 촉진시키기 위한 DABCO 33LV(Composed of 33% triethylenediamine and 67% dipropylene glycol, Air Products and Chemicals, USA)와 발포 반응을 촉진시키기 위한 DABCO BL-17((78% bis (dimethylaminoethyl)-etherformate dipropylene glycol solution, Air Products and Chemicals, USA)을 활용하였다. 발포제로는 증류수(de-ionized water)를 활용하였다. 추가로 합성한 폴리우레탄 폼의 안정화를 위해, 폴리우레탄 폼의 균일한 기공 구조 형성을 도와주는 L-3002(Momentive, USA)를 사용하였다.

Synthesis

폴리우레탄 폼의 합성은 원샷(one-shot) 방식을 사용하였다. 폴리올 시스템(폴리올, 젤화 및 발포화 촉매, 가교제, 발포제, 계면활성제)을 1차적으로 혼합해준 다음, 아이소시아네이트를 요구 함량만큼 계량 후 2차 혼합으로 반응을 유도해주었다. 1차 실험에서는 Polyether polyol(PPG-6000)과 Castor oil 기반의 bio-polyol(ECOPOL 35)의 혼합 비율을 100:0에서 75:25까지 변화시키며 폼을 합성하였고, 2차 실험에서는 물성이 저하된 조성 구간을 대상으로 NCO index를 0.95에서 1.05 범위 내에서 변화시키며 추가 실험을 수행하였다. 여기서 NCO index는 아이소시아네이트와 폴리올 간의 당량비를 의미한다. 구체적인 폴리우레탄 폼 합성을 위한 원료들의 처방은 아래의 Figure 2에 나타내주었다. 폴리올 시스템의 1차 혼합은 1L 종이컵에다가 처방에 따라 폴리올 시스템 원료들을 투입하고, 교반기를 활용해서 1700rpm의 속도로 10분 동안 교반을 진행하였다. 1차 교반을 마친 후, 1차 교반 동안 미리 계량해 준비해 둔 아이소시아네이트를 종이컵에 추가해주고 6000rpm에서 10초간 2차 교반을 진행하였다. 이렇게 교반을 최종적으로 마친 후, 생성된 혼합물을 알루미늄 주형(200×200×50mm)에 넣고 60℃에서 20분간 반응시킨 후 폴리우레탄 폼을 주형에서 꺼내주었다. 주형틀에서 꺼낸 폼을 바로 분석에 활용하는 것이 아니라, 상대습도 50±10%의 상온에서 72시간 동안 보관한 뒤 물성 분석을 위해 시편 규격에 따라 절단하여 활용하였다.

FT-IR spectroscopy

푸리에 변환 적외선 분광법(FT-IR, PerkinElmer inc.)을 사용하여 이번 폴리우레탄 폼 합성에서 사용한 바이오 폴리올과 합성된 폼의 작용기를 분석한다. FT-IR 투과 스펙트럼은 해상도 4로 설정하여 획득한다.

Morpholohy

폴리우레탄 폼의 표면에 얇은 금 도금 처리를 한 후, 주사전자현미경(SNE3000M, SEC, at 10kv)을 활용해 폴리우레탄 폼의 형태학 분석을 진행하였다. 이미지는 Image-pro plus(Media Cybernetics) 소프트웨어를 사용하여 캡처하고, 샘플 당 3장의 이미지로부터 서로 다른 기공의 종류(open, partial-open, close)에 따른 크기 및 개수와 공동(cavity)의 크기를 측정하였다. open, partial-open, close 기공과 공동의 구조를 나타내주는 사진은 Figure 4를 통해 확인할 수 있다.

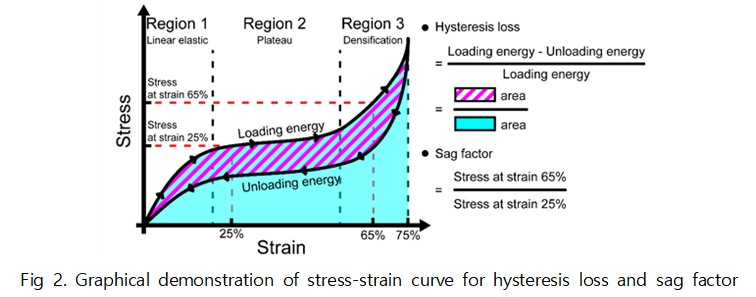

Universal Testing Machine(UTM)

폴리우레탄 폼의 물리적 특성을 분석하기 위해서 UTM(LS1, Lloyd Instruments Ltd.)를 사용했으며 ASTM D3574-17 기준에 따라 이력 손실, 꺼짐 인자, 압축 응력, 영구 압축률 등으로 나타내었다. 측정 샘플은 50×50×25mm 규격의 직육면체 형상이었고 측정속도는 50mm/min으로 설정해서 측정을 진행하였다. 이력 손실(Hysteresis loss)은 변형률이 75%일 때까지 압축한 후 원상태로 복원될 때 손실되는 에너지를 나타내는 값이다. 압축 응력(Compression strength)은 변형률이 65%일 때의 반발력을 나타내는 값이며, 꺼짐 인자(Sag factor)는 변형률 65%와 변형률 25%일 때의 반발력의 비로 표현된다.

결과 및 평가

개발 과제 핵심 결과

실험 I

[실험1] 바이오 폴리올 함량 변화에 따른 폴리우레탄 폼 물성 변화 측정

◇ FT-IR spectroscopy

- FR-IR 분석을 통해서 우레탄 반응의 진행 여부 및 바이오 폴리올의 반응 참여 여부를 평가하였다. FT-IR 측정 결과는 아래의 Figure 1과 같다.

- 위의 그래프는 ECOPOL 35와 PPG 6000 폴리올의 FT-IR 흡수 스펙트럼을 나타낸 것이다. 폴리올과 아이소시아네이트가 서로 반응해 우레탄 결합이 형성됐다고 볼 수 있는 –NH 결합에 해당하는 피크(~3300)를 확인해 볼 수 있다. 또한, 카보닐기(C=O) 결합에 해당하는 피크(~1750)도 확인이 가능했다. 이를 통해서 폴리올과 아이소시아네이트가 반응하여 우레탄 결합을 잘 형성했음을 확인할 수 있었다. 두 시료는 전 구간(4000–500 cm⁻¹)에 걸쳐 유사한 흡수 스펙트럼을 보였으나, 카보닐 피크(1740–1750 cm⁻¹)에서 뚜렷한 차이를 나타내며, 이를 통해 ECOPOL 35 폴리올이 PPG 6000 폴리올과 상이한 구조적 특성을 지님을 알 수 있다.

◇ Universal Testing Machine(UTM)

- 폴리우레탄 폼의 경우 자동차 시트, 소파, 의자 등 다양한 곳에서 쿠션재로 활용된다는 점으로 인해 폴리우레탄 폼의 안락감은 매우 중요한 지표로 여겨지고 있다. 안락감을 결정하는 것에는 복원력, 경도, 장거리 안락감, 초기 착좌감 등이 있으며 이를 수치화할 수 있는 데이터로는 이력 손실(hysteresis loss), 꺼짐 인자(sag foactor), 압축 응력(compression strength)이 있다. 이력손실은 폴리우레탄 폼을 초기 높이 75%까지 압축하면서 측정되는 축적에너지(loading energy)에 비하여 이완할 때 측정되는 방출에너지(unloading energy)의 차이를 측정하여 얻게 되며, 아래의 Figure 2에 따라 계산됨을 확인할 수 있다. 꺼짐 인자는 각각 65%와 25%일 때 압축 응력의 비로 나타내며, 꺼짐인자의 계산 또한 아래의 Figure 4를 통해 확인할 수 있다.

- 꺼짐인자는 이력 현상의 3가지 영역 중 고원(plateau) 영역과 밀접한 관련이 있다. 이력 현상은 선형 탄성(linear elastic), 고원(plateau), 고밀화(densification)의 3단계 영역으로 구분된다. 선형 탄성 영역은 압축 변형의 초기 단계로, 버팀목(strut)과 공동벽의 탄성변형으로 버팀목이 압축 응력에 견딜 수 있는 지점까지를 의미하며 선형 탄성 영역에서는 탄성 계수는 거의 균일하게 유지된다. 고원 영역에서는 압축 변형 시 탄성변형을 하는 버팀목과 공동의 벽이 압축 응력에 견디지 못해 좌굴(buckling)되는 구간으로, 선형 탄성 영역처럼 탄성 계수가 유지되지 않고 탄성 계수가 낮아져 적은 힘으로도 폼이 변형된다. 고밀화 영역은 압축될 공동(cavity)의 부피가 부족하고 미세구멍이 대부분 닫히게 되어 압축 응력이 급격히 증가하는 구간이다. 위 3가지 영역은 Figure 3에 나타나 있다.

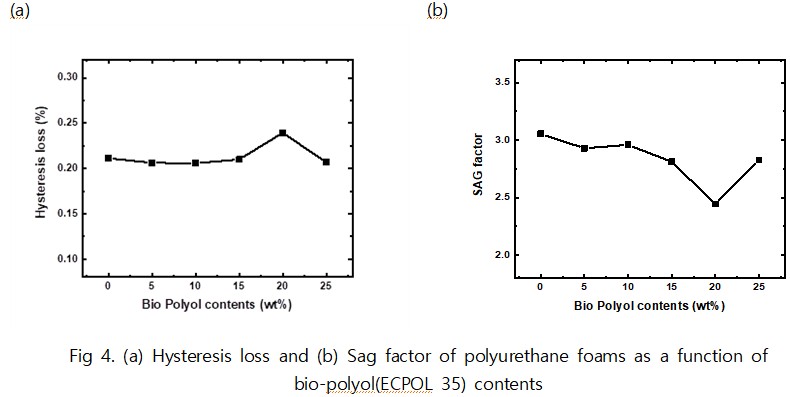

- 바이오 폴리올의 함량 변화에 따른 이력손실과 꺼짐인자의 측정값은 아래 Figure 4와 같다.

- 이력손실의 경우, bio0~15 wt% 구간에서는 거의 변동 없이 일정한 값을 보였으나 bio20 wt%에서 뚜렷한 최대치를 보인 뒤 bio25 wt%에서 다시 낮아지는 경향을 확인할 수 있었다. 즉, 이는 에너지 손실이 bio20 wt%에서 가장 크다는 것을 의미한다. 꺼짐인자의 경우, bio0~15 wt% 구간에서 완만히 감소하는 경향을 보이지만 bio20 wt% 급격하게 감소하고 bio 25 wt% 일부 회복하는 모습을 확인할 수 있었다.

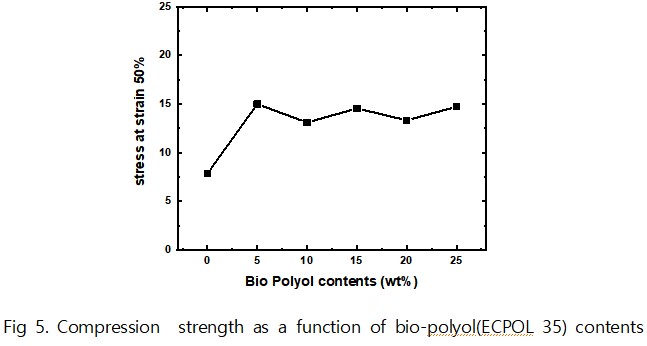

즉, 지지력이 bio20 wt%에서 가장 떨어진다는 것을 의미한다. 차량/의자 쿠션에 사용되는 폴리우레탄 폼의 꺼짐인자는 보통 2.8 이상을 권장하고 있다. bio20 wt%의 꺼짐인자 값은 2.4434로 권장 하한선 아래에 위치하고 있기 때문에 체감 안락성이 떨어질 수 있다는 문제점이 있다. 이러한 결과들은 폴리우레탄 폼의 형태학 분석 결과와 관련하여 설명할 수 있기 때문에 이 부분은 뒤의 형태학 결과 분석 부분에서 다루도록 하겠다. 이력손실 및 꺼짐인자 뿐만 아니라, strain 50%에서의 압축 응력 값도 분석을 진행하였다. 측정 결과는 아래의 Figure 5와 같이 나왔다.

- 압축응력은 bio0 wt%에서 비교적 낮았다가 bio5 wt%에서 급상승하고, bio10 wt%에서 다소 완화된 뒤 bio15 wt%에서 다시 회복된다. bio20 wt%에서는 일시적 하락이 나타나며, bio25 wt%에서 다시 올라 지그재그 형태를 이룬다. 초기 bio5 wt%에서의 급상승은 소량의 바이오 성분 도입으로 하드 세그먼트 강성과 수소결합 밀도가 약간 증가하고, 셀 구조도 과도한 개방 없이 비교적 균형을 이룬 결과로 해석된다. 한편 UTM으로 측정한 이력손실과 꺼짐인자 그리고 50% 변형 기준 압축 응력을 함께 보면 bio 20 wt%에서 세 지표가 동시에 눈에 띄게 변한다. 이력손실은 급격히 상승하고, 꺼짐인자는 저점으로 떨어지며, 50% 압축응력도 인접 조성 대비 소폭 하락한다. 이는 아래에서 설명할 형태학 데이터(cavity 직경, pore 직경, cell wall area ratio, 개폐도)와 밀접한 연관이 있다.

◇ Morphology

- 위에서 알아본 폴리우레탄 폼의 압축 응력, 이력손실, 꺼짐인자는 형태학과 깊은 연관이 있다. 따라서, 형태학은 물성 분석을 뒷받침하는 자료로 많이 활용된다. 이력손실의 경우 미세구멍 개폐도(porosity)에 따른 내부에서의 공기 흐름 저항과 밀접한 연관이 있으며, 꺼짐인자 및 압축 응력은 공동 크기에 따른 단일면적당 지지하고 있는 버팀목에 영향을 받는다.

- Mini-SEM을 활용해서 얻은 폴리우레탄 폼의 SEM 사진은 Figure 6와 같다. 공동벽 면적비를 측정하기 위해서는 Mini-SEM 이미지로부터 측정된 공동과 기공의 크기를 이용하여 계산식을 도출하고, 아래의 Figure 7과 같이 도식화할 수 있다. Mini-SEM 이미지에서 측정되는 공동의 단면적은 평균적으로 공동의 중심을 지난다고 가정하고 반원 상의 단면으로부터 실제 공동벽에 존재할 수 있는 기공의 크기를 계산할 수 있다. 공동벽 면적비를 구하는 과정에서 활용된 식은 Figure 7에 확인 가능하다.

- SEM 이미지상 미세구멍의 중심과 반경을 Oi, ri로, 공동표면상 미세구멍의 중심과 반경을 Oi', ri'로, 공동의 중심과 반경을 C, R로 SEM 이미지상 공동과 미세구멍의 중심 사이 거리를 L로 설정하였다. 피타고라스 정리를 이용하여 선분 COi'와 선분 Oi Oi'의 길이를 ri', Li, R로 나타내고 sinθi=ri/ri'= (선분 COi'의 길이)/(선분 Oi Oi'의 길이)의 식을 이용하면, Figure 7의 식 (1)과 같이 공동표면상 미세구멍의 반경 ri'의 계산이 가능함을 알 수 있다. 따라서, 공동 표면의 미세구멍 면적을 구분구적법을 사용하여 Figure 7의 식 (2)와 같이 계산이 가능하며 이를 통해 최종적으로 공동벽 면적비는 Figure 7의 식 (3)을 통해 얻을 수 있다.

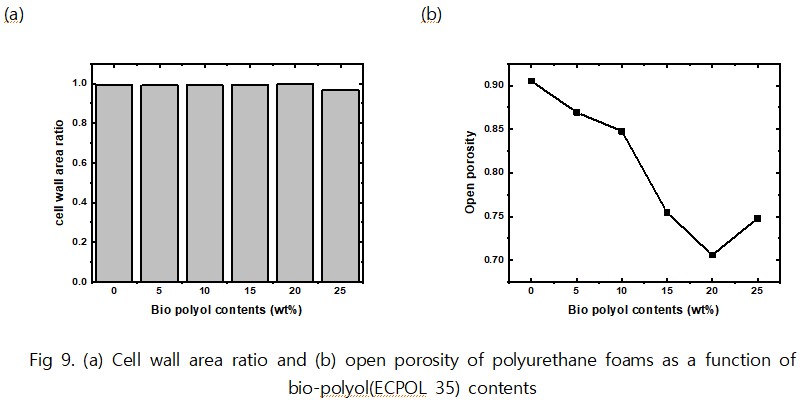

- 이력 손실은 앞서 설명했듯이 시편의 압축 변형 후 원래 상태로 돌아오는 과정에서 손실 에너지를 나태내는 지표로, 재료의 탄성도, 공동벽 면적비 및 미세구멍의 개폐도와 크게 관련이 있다.

개폐도를 구하기 위해서 각 샘플마다 open, partial-open, close 기공의 개수를 측정하고 아래의 공식에 따라 각 기공들의 비율을 계산하였다. No는 open pore의 개수이며, Np는 partial-open, Nc는 close pore의 개수를 나타낸다. 또한 각 종류에 따른 pore 개수를 활용해서 미세구멍의 개폐도 측정도 진행하였다. 미세구멍의 개폐도를 계산하는 식은 아래와 같다.

- 미세구멍의 개폐도는 폴리우레탄 폼 분석 시편의 변형과정에서 동반되는 기체의 출입에 영향을 주어 손실 에너지의 변화를 가져오는데, 미세구멍의 개폐도가 클수록 open 공동의 구조가 증가해 압축 변형 시에 공기가 내부를 자유롭게 드나들 수 있어서 내부저항이 줄어들며, 이로 인해 흡수- 복원 간의 에너지 차이가 감소해 이력손실이 줄어드는 결과를 보인다.

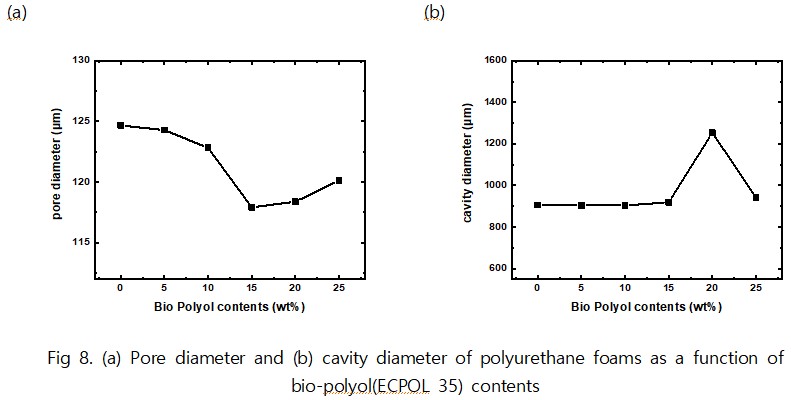

- 합성한 폴리우레탄 폼들의 공동과 기공의 직경 및 공동벽 면적비와 계패도는 아래의 Figure 8과 Figure 9와 같다.

- 위의 그래프를 보면, 기공의 직경은 bio15 wt%에서 소폭 감소하는 경향을 보이고 있지만 변화값이 10㎛ 이하로 바이오 폴리올 함량에 관계없이 일정하게 유지되고 있다. 반면, 공동의 직경은 모든 함량에서 비슷한 값을 보이지만 bio20 wt%에서 급격하게 증가하는 경향을 확인할 수 있다.

- 공동벽 면적비의 경우 바이오 폴리올 함량에 관계없이 전 구간에서 일정하게 유지되지만 공동벽 면적비의 최대값은 bio20 wt%에서 확인할 수 있다. 개폐도의 경우 바이오 폴리올의 함량이 증가함에 따라 지속적으로 감소하며, 특히 bio20 wt%에서 급락 후 bio25 wt%에서 소폭 회복된다.

- 일반적으로 공동의 직경이 증가하면 개방도가 커지고 공기 투과가 쉬워져 폼이 더 부드럽게 느껴지지만, 그만큼 찢김 및 압축 등 내구성은 약화되기 쉽다. 또한, 동일 밀도 조건에서 공동이 커질수록 막의 특정 표면적이 감소하고 기공의 비율이 늘기 때문에, 공동벽 면적비(cell wall area ratio)는 대체로 감소하는 경향을 보인다.

- 이번 실험에서는 일반적인 경향과 달리 bio20 wt%에서 공동의 직경이 크게 증가했음에도 공동벽 면적비가 소폭 증가하는 모습이 관찰되었다. 이는 크지만 잘 열리지 않은 셀이 형성된 결과로 해석할 수 있다. 미세구멍의 성장이 감소하게 되면 공동벽 면적비가 증가하는 결과를 나타내게 된다. 또한, 우레탄 반응은 PU 폼의 점도를 증가시키고 공동벽의 흐름성을 저하시킨다. 즉, 젤화 반응이 발포 반응보다 먼저 진행되어 셀이 충분히 열리지 못하고, 그 상태에서 작은 셀의 가스가 큰 셀로 이동하는 사후 조대화가 일어나 공동의 직경은 증가하지만 기공의 직경은 작아지거나 거의 변하지 않는 패턴이 나타날 수 있다. 여기에 바이오 폴리올의 극성·점도 효과가 겹치면 막 파열이 억제되어 면적비의 증가와 개폐도의 감소가 동시에 발생할 수 있다. 실제로 bio20 wt%에서 공동의 직경이 급증하고 공동벽 면적비가 최대, 개폐도가 최소가 됨을 함께 확인할 수 있었다. 이러한 미세구조는 기계적 물성에도 직접 반영된다. 닫힌/부분적으로 열린 셀에서는 압축–이완 동안 공기가 빠져나가지 못해 압력 지연과 막의 점탄성 손실이 커지므로 이력손실이 증가한다. 한편, 꺼짐인자의 경우 폴리우레탄 폼의 고원 영역에서의 탄성을 나타내는 지표이기 때문에, 공동 간 응력을 전달하고 폼의 구조적 지지력을 제공하는 공동벽이 꺼짐인자를 결정하는 요소 중 하나이다. 즉, 일반적으로 공동벽 면적비가 증가할수록 꺼짐인자도 증가하는 경향을 가진다고 볼 수 있는 것이다. bio20 wt%에서 공동벽 면적비 값이 최대가 되었지만 꺼짐인자는 공동벽 면적비가 클수록 꺼짐인자도 증가할 것이라는 경향과는 다르게 급격히 하락하였다. 이러한 이론적 예상과 실제 측정 결과에 차이가 존재하는 이유는 초기 셀의 개방도 저하와 이후 나타나는 막 파열 및 좌굴에 의한 것으로 해석된다. 본 연구에서 사용한 폴리우레탄 폼의 경우, 초기 셀 개방도 저하로 인해 압축 초기에 공기 배출이 원활하지 않고 막의 장력이 크게 작용하여 stress at strain 25%가 과도하게 상승하였다. 특히, bio20 wt% 조성은 공동 직경이 과도하게 커진 구조여서 얇아진 막의 미세 파열과 국부 좌굴이 발생하였고, 이에 따라 strain 65% 구간에서의 추가 상승이 제한되었다. 결과적으로, 분모(25%)가 크게 늘고 분자(65%)의 증가 폭이 작아 SAG factor = (stress at 65%)/(stress at 25%)가 급격히 감소하는 특성이 나타난 것으로 해석할 수 있다.

- 이력손실은 미세구멍의 개폐도와 PU 폼의 탄성 변화에 의해 결정된다. 개방형 셀 비율이 높아지면 이력손실 값이 낮아져 안락성이 향상되고, 폐쇄형 셀 비율이 높아지면 이력손실 값이 증가하여 강도와 에너지 소산 특성이 강화된다. 본 연구에서 사용한 폴리우레탄 폼도 같은 경향이 관찰되었고, 특히 bio20 wt%에서 개폐도가 최저를 보임과 동시에 이력손실이 급격히 증가하는 결과가 확인되었다. 이는 해당 조성에서 바이오 폴리올 도입으로 혼합물의 점도·극성이 임계에 도달하면서 물의 확산이 지연되고, 그 결과 발포 반응보다 젤화 반응이 상대적으로 앞선 데 기인한다. 젤화 반응이 발포 반응에 비하여 우세하게 진행되면서 닫힌 셀과 부분적으로 열린 셀들의 발생이 확대된 것으로 해석된다.

- 1차 실험에서는 전반적으로 지표들이 큰 변동 없이 유지되었으나, bio20 wt%에서만 이력손실 급증, 꺼짐인자 하락, 개폐도 최소, 공동벽 면적비 최대가 동시 관찰되며 물성 저하가 두드러졌다. 따라서, 바이오 폴리올 대체 가능성을 확보하기 위해서 이 구간의 미세구조를 보정할 필요가 있다. 2차 실험에서는 NCO index를 조정하여 젤화 반응과 발포 반응의 균형을 개방 쪽으로 소폭 이동시키고자 한다. 구체적으로 index를 0.95–1.00 범위로 낮춰 초기 젤화를 지연하면 cell opening이 촉진되어 이력손실은 낮아지고, 꺼짐인자는 회복될 가능성이 크다.

실험 II

[실험2] NCO index 변화에 따른 폴리우레탄 폼 물성 저하 개선

◇ Universal Testing Machine(UTM)

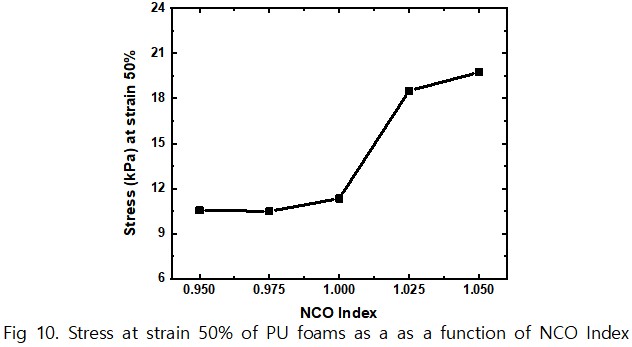

- 바이오 폴리올을 대체 사용할 경우 NCO 전환율이 감소하여 폼의 물성이 저하되는 문제가 발생함을 선행연구를 통해 확인했다. 이에 따라, NCO Index를 변화시켜 이 문제를 보완할 수 있는지 확인하고자 UTM을 사용하여 기계적 물성을 측정하였다.

실험 1에서 bio20 wt% 조성의 폼이 가장 낮은 물성을 보였기 때문에 본 실험 2에서는 바이오 폴리올 함량을 bio20 wt%로 고정하고 NCO Index만을 변화시켜 실험을 진행하였다. NCO Index는 0.950, 0.975, 1, 1.025, 1.050의 다섯 조건으로 설정하였으며, 이때 각 조건에서 합성된 이력손실과 꺼짐인자를 비교하였다. 본 실험 2에서는 NCO Index를 낮추면 과량 NCO 및 부반응이 감소하여 보다 균일한 가교 구조가 형성되어 물성이 개선될 것이라고 가정하였다. 하지만 비교를 위해 NCO Index 1.0보다 높은 조건에서도 폼을 합성하여 NCO 감량과 과량 두 조건에서 모두 물성 변화를 평가하였다.

- NCO Index의 변화에 따른 이력손실과 꺼짐인자의 측정값은 아래의 Figure 9에서 볼 수 있다. 실험 1의 bio 20wt% 조성의 폼에서는 이력손실이 증가하는 경향을 보였다. 이는 Fig 9(a)에서 볼 수 있듯이 NCO Index를 0.950과 0.975로 감소시킬 경우 이력손실 값이 다시 낮아져, 바이오 폴리올의 도입으로 인해 발생하는 이력손실 증가 문제가 부분적으로 해결됨을 확인하였다. 반면, NCO Index를 1.025와 1.050로 높인 조건에서는 NCO Index 1.0의 기존 결과와 비교했을 때 이력손실 변화가 크지 않아, NCO Index 과량 조건이 이력손실 개선으로 이어지지 않음을 알 수 있었다. 꺼짐인자의 경우는 Fig 9(b)에서 확인할 수 있듯이, NCO Index 1.0에서 가장 낮은 값을 보였고, NCO Index를 변화시킨 모든 조건에서 꺼짐인자가 증가하였다. 실험 1의 결과에서는 bio20 wt% 조성에서만 꺼짐인자가 눈에 띄게 낮아지는 문제가 있었으나, NCO Index를 조절함으로써 해당 조성에서도 꺼짐인자가 회복되는 것을 확인했다. 즉, bio 20 wt% 조성에서 관찰된 지지력 저하 문제는 NCO Index 최적화를 통해 상당 부분 해결될 수 있음을 시사한다.

- Fig 9의 결과는 본 실험에서 사용하는 ECOPOL35의 분자 하나당 3개의 OH기를 갖는 3가 다관성 폴리올로 긴 지방산 사슬과 내부에 위치한 OH기로 인해 점도가 높고, 각 OH기의 반응성이 석유계 선형 폴리올에 비해 균일하지 않다. 이러한 이유로 NCO Index기 1.0인 조건에서도 실제 반응의 특정 영역에서 NCO가 과량으로 남아있기 쉽고, 따라서 초과 NCO는 물과의 반응이나 부가 반응을 통해 우레아, allophanate, biuret 등의 부산물을 형성한다. 이런 경질 도메인과 부산물은 폼 내부에 경도가 불균일한 구조 형성을 유도하여 셀벽을 더 단단하고 깨지기 쉬운 형태로 만들어, 그 결과 압축-이완 과정에서의 에너지 증가로 인한 이력손실의 증가와 장시간 하중에 대한 지지력 감소로 인한 꺼짐인자의 감소를 야기할 수 있다. 반면 본 연구에서 NCO Index를 0.950, 0.975로 낮춘 조건에서는 전체 NCO 양이 줄어들면서 이러한 NCO 과량과 부반응이 완화된다. 이에 따라 우레탄 결합이 보다 균형 있게 형성되고, 가교 밀도와 세그먼트 분포가 상대적으로 균일해져 탄성 회복이 좋은 구조로 발달한다. 이러한 구조적 변화는 이력손실의 감소와 꺼짐인자의 증가로 Fig 9에서 확인했다. 반면 NCO Index를 1.025 및 1.050으로 증가시킨 경우, 가교 밀도의 증가로 인해 꺼짐인자는 상승하였으나, 여전히 부반응과 경질 도메인의 편중이 존재하여 이력손실은 기존 NCO Index 1.0과 다르지 않은 값을 보였다. 따라서 본 실험에서 NCO Index를 소폭 낮춘 NCO Index 0.950 및 0.975의 두 영역이 이력손실과 꺼짐인자의 변화로 물성을 균형 있게 만족하는 최적 범위로 평가된다.

- 압축 응력은 폴리우레탄 폼이 외부 압력에 저항하는 능력을 평가하는 지표다. Figure 10는 압축변형률이 50%일 때의 bio20 wt% 조성에서 NCO Index만 변화시켰을 때 압축 응력의 변화를 그래프로 나타낸 것이다. NCO Index 0.950 및 0.975에서는 전체 NCO 양이 상대적으로 적어 가교 밀도와 경질 세그먼트 함량이 적고, 이와 동시에 오픈 셀 구조가 잘 발달해 있어 셀 벽이 비교적 유연하고 내부 공기의 이동도 용이하다. 이로 인해 폼이 부드럽게 변형할 수 있고, 변형을 유도하는 데에 있어 필요한 응력이 낮은 수준에 머문다. NCO Index 1.0에서는 결합과 가교의 증가로 압축 응력이 상승하지만 상승 기울기는 완만한 수준이다. 또한 이 조건에서는 기포의 성장 및 결합이 상대적으로 크게 일어나 셀 구조가 거칠어지고, NCO Index를 높였을 때의 영역에서 보이는 수준의 강도 향상까지는 일어나지 않는다. NCO Index를 1.025, 1.050까지 증가시키면 NCO 과량에 의해 우레탄-우레아 결합과 가교 반응이 촉진되어 경질 세그먼트와 가교 밀도가 급격히 증가하고, 발포보다 겔화 반응이 우세해지면서 셀이 단단한 구조로 형성된다. 이와 같이 골격이 경화된 폼에서는 압축변형률을 측정할 때 훨씬 더 큰 하중을 필요로 하기 때문에 NCO Index를 증가하는 부분에서 압축응력의 급격한 증가가 일어남을 확인할 수 있다. 따라서 NCO Index 0.095~0.975 영역은 상대적으로 연하고 잘 눌리는 폼, 1.025~1.050 영역에서는 높은 가교 밀도로 강성이 증가한 폼으로 구분된다. 이러한 해석은 NCO Index가 미세구조 변화로 인해 압축 응력의 변화에도 영향이 있음을 보여준다.

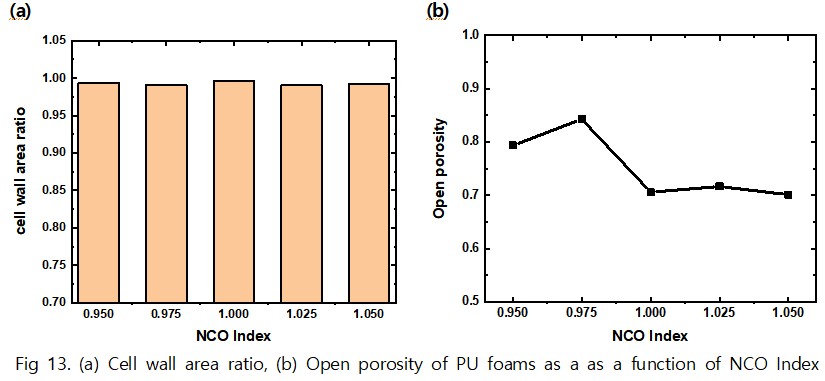

◇ Morphology

- 공동 크기는 폼의 기계적 특성 및 안락성에 영향을 미치는 중요한 변수이다. 공동 크기가 너무 작을 경우 압축 시 내부 응력이 과도하게 집중되고, 너무 클 경우 내부 구조가 약화되어 폼의 안정성이 저하된다. 실험 1에서 바이오 폴리올 함량을 변화시켰을 때, bio20 wt% 조성에서 기공은 bio15 wt% 조성에서부터 앞선 조성에 비해 감소하는 경향을 보였고, 공동은 bio20 wt%에서만 다른 조성에 비해 상대적으로 크게 나타나는 경향이 관찰되었다. 따라서 이는 다른 함량과 구분되는 조건임을 확인할 수 있었다. 이렇게 bio20 wt% 조성에서 관찰된 기공과 공동의 특성이 NCO Index 조절로 얼마나 완화될 수 있는지를 실험 2에서 확인할 수 있다. 그 결과는 아래의 Fig 12에 나타내었다.

- 먼저 기공 크기(Fig 12(a))는 NCO Index 1.0에서 최대값을 보였으며 NCO Index 값을 낮추거나 높였을 때 모두 전반적으로 낮은 값을 나타냈다. 즉 bio20 wt% 조성에서 기준으로 사용한 NCO Index 1.0 값이 상대적으로 큰 기공을 형성하는 반면, NCO Index를 ±0.025~0.050 범위에서 조절했을 때 평균 기공 크기가 감소하는 방향으로 미세화가 일어남을 알 수 있다. Fig 12(b)의 그래프에서는 NCO Index 1.0에서 공동의 크기가 가장 크고 0.975와 1.025에서는 값이 뚜렷하게 감소하였으며 0.950과 1.050에서도 1.000보다 작은 수준을 유지하였다. 실험 1에서 bio20 wt% 조성에서만 다른 함량 대비 상대적으로 큰 공동 크기를 보였던 것을 고려하면, 이는 bio20 wt% 조성에서 관찰된 대형 공동이 NCO Index를 1.000에서 약간만 벗어나도록 조절함으로써 상당 부분 억제될 수 있음을 의미한다.

최종적으로 NCO Index가 1.0일 때 기공 및 공동이 가장 크게 나타났고, NCO Index를 낮추거나 높이면 기공과 공동의 크기가 모두 감소하는 경향을 보였다. 이를 통해 NCO Index를 0.950 및 0.975로 낮추면 전체 NCO 양이 줄어들어 물과 NCO 반응으로 생성되는 CO₂와 부반응 생성물이 감소하고, 발포–겔화 속도의 균형이 완화된 형태로 맞춰져 기포가 과도하게 성장하기 전에 구조가 고정되면서 셀 미세화와 cavity 감소가 일어남을 시사한다. 추가적으로 NCO Index를 1.025와 1.050으로 증가시킨 조건에서도 가교 밀도 증가에 따른 빠른 겔화로 기포 병합이 제한되어, 동일 조성 내에서 기공과 공동의 크기가 1.0 조건보다 작아지는 경향을 보였다. 이러한 결과는 NCO Index가 발포–겔화 균형과 국부 NCO 과량 정도를 조절함으로써, bio20 wt% 시스템에서 기공·동공 구조와 기계적 물성을 동시에 좌우하는 핵심 인자임을 보여준다.

- Fig 13 (a)에서의 공동벽 면적비는 NCO Index 변화에 따라 큰 차이를 보이지 않았으나 Fig 13 (b)의 개폐도는 NCO Index가 낮은 조건에서 증가했다. 이는 NCO Index를 감소시키는 경우, 전체 골격의 양은 크게 달라지지 않지만 셀 벽이 부분적으로 파열되거나 미세한 개구가 형성되어 이웃 셀 간의 연결성이 증가한 결과로 해석할 수 있다. 반면, NCO Index가 증가한 조건에서는 가교 밀도가 높아지고 셀벽이 상대적으로 두꺼워져 벽의 파열보다는 막이 유지되는 경향이 강해 개폐도가 낮은 보다 폐쇄적인 구조가 형성된 것으로 판단된다. 이러한 결과는 NCO Index가 셀 막의 개방 여부와 연결성에 더 민감하게 작용함을 나타내며, NCO Index 0.950과 0.975의 조건에서 관찰된 높은 개폐도와 기계적 물성의 조합이 본 시스템의 최적의 범위임을 뒷받침한다.

포스터

개발 과제 평가

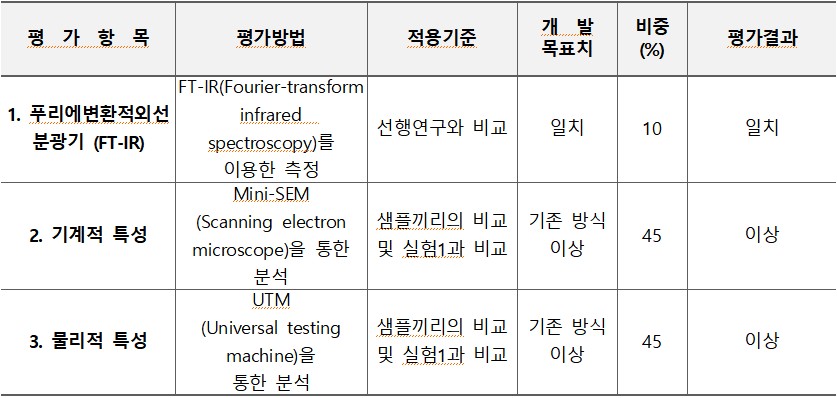

본 과제의 평가는 FT-IR 분석(10%), 기계적 특성(45%), 물리적·미세구조 특성(45%)의 세 항목으로 수행했다. 먼저 FT-IR 분석 결과, ECOPOL 35와 PPG 6000 모두에서 약 3300 cm⁻¹ 부근의 -NH 피크와 1740~1750 cm⁻¹ 영역의 C=O 피크가 확인되었고, 이는 폴리올과 아이소시아네이트가 반응해 우레탄 결합이 안정적으로 형성되었음을 확인하였다. 두 시료는 전 영역에서 유사한 스펙트럼을 보이며 기본적인 우레탄 구조가 동일하게 형성되었고, 카보닐 피크 형상의 차이를 통해 ECOPOL 35가 PPG 6000과 상이한 구조적 특성을 지닌다는 점만 확인되었다. 따라서 FT-IR 관점에서 화학 구조 형성은 목표 수준을 충족한 것으로 평가할 수 있다.

기계적 특성은 UTM을 이용해 strain-stress 곡선을 측정하고, 50% 압축변형률에서의 압축응력, 이력손실, 꺼짐인자(SAG factor)를 산출하여 평가했다. 실험 1에서 바이오 폴리올을 단순 대체했을 시에는 일부 조성에서 압축응력의 감소와 이력손실의 증가가 확인되었으나, 실험 2를 통해 NCO Index를 조정함으로써 이력손실이 기존의 다른 바이오 폴리올 조성의 기준에 맞게 값이 감소하고 꺼짐인자가 회복 및 향상되는 경향을 확인했다. 따라서 적절한 NCO Index 최적화를 통해 bio20 wt% 조성에서도 실험 1에서의 다른 바이오 폴리올 조성들과 동등하거나 그 이상의 기계적 성능을 확보할 수 있었다.

물리적 특성은 Mini-SEM을 통해 셀 구조를 관찰하고, pore diameter, cavity diameter, 공동벽 면적비, 개폐도를 정량 분석하여 평가했다. 바이오 폴리올 함량 증가에 따라 전체적으로 기공이 미세화되는 경향을 보였다. 특히 bio20 wt%에서 NCO Index를 조절한 결과로 NCO Index 1.0에서 상대적으로 큰 기공과 공동 크기를 보였으며, NCO Index를 하향·상향 조정한 조건에서는 기공과 공동의 크기가 감소하여 보다 균질한 구조가 형성됨을 확인했다. 공동벽 면적비는 거의 일정한 수준을 유지하면서 NCO Index가 낮은 조건에서 개폐도가 증가함을 보여 오픈 셀 구조가 잘 발달됨도 확인할 수 있었다. 이러한 결과는 NCO Index 조정을 통해 셀 구조의 안정화 및 공동의 억제가 가능함을 보여주었고, 물리적·미세구조적 관점에서도 실험 1에서의 다른 바이오 폴리올 조성들과 동등하거나 그 이상의 성능을 확보한 것으로 판단된다.

따라서 FT-IR, 기계적 특성, 물리적 특성 세 항목 모두에서 설정한 개발 목표치를 충족하였고, 본 과제의 바이오 폴리올 기반 PU 폼은 기존 석유계 폼의 실질적인 대체 후보로서 충분한 연구 가능성을 확보한 것으로 평가된다.

개발 과제 향후 전망

바이오 폴리올을 사용할 때 발생할 수 있는 물성 저하의 문제를 해결하여 폴리우레탄 폼 합성에서 주로 사용되는 석유계 폴리올을 바이오 폴리올로 대체한다면 폴리우레탄 폼 산업은 친환경성과 지속가능성 측면에서 크게 발전할 것으로 전망된다. 바이오 기반 폴리우레탄 시장은 2025년부터 2033년까지 연평균 15.7% 이상의 빠른 성장률을 기록할 것으로 예상되며, 자동차, 건설, 가구 등 다양한 산업에서 수요가 증가하고 있다.

◇ 지속 가능성과 시장 성장

- 자동차, 가구, 침구, 건축 단열 등 대량 수요 산업에서 스코프3 감축을 본격화하면서 바이오 함량, 저탄소 폼에대한 수요가 분명히 증가하고 있다. 실제 수치는 보고서마다 상이하지만 많은 상업적 보고서에서 바이오 기반 폴리우레탄 시장 규모는 가파르게 성장할 것으로 기대하고 있다. CBAM, EPR(확장생산자책임) 등 정부의 규제와 ESG 경영, 그리고 소비자의 환경 인식에 대한 증가는 바이오 기반 폴리우레탄 산업의 성장을 견인할 것이다.

◇ 기술적 현황 및 산업 적용

- 바이오 폴리올은 기존 폴리우레탄 제조 라인과 호환성이 높아 단기적으로 산업 적용이 용이하며, 자동차와 가구 분야에서 경량화·친환경성 우위를 제공한다. 제조 비용과 바이오매스 확보, 공정 최적화가 추가적으로 개선되면, 바이오 폴리우레탄은 석유 기반 제품을 본격적으로 대체할 수 있는 전망이 밝다. 옥수수, 대두, 카놀라 등 다양한 원료에 대한 폴리올 개발이 활발하게 이루어지고 있으며, 생산 과정에서의 에너지 사용량 감소 효과도 보고되고 있다.

◇ 전망 및 한계

- 친환경적 장점과 지속 가능성 측면에서 바이오 폴리올 기반 폴리우레탄은 규제 대응, ESG 경영, 소비자 트렌드 등에 힘입어 앞으로 높은 시장 확대가 이루어질 것으로 기대된다. 발전 속도와 적용 분야 다양성에 따라, 향후 10년간 석유계 폴리올의 대체율이 점진적으로 증가할 전망이다. 또한, 바이오 폴리올은 OH기 종류와 분포·점도·극성 차이 때문에 공정에 있어서 최적화가 필요하다. 또한, 작물, 유래 원료 특성상 가격과 수급 변동성이 존재하기 때문에 물성 균일성, 원료 가격 변동, 대량 생산 시스템 확보는 상업적 확산 전 해결해야 할 과제다.