플리즈

목차

CNT-Filled Natural Rubber Based Fibers Fabricated by Wet Spinning for Flexible Strain Sensors

1. 서론

1.1 개발 과제 요약

◇ 천연고무(NR; Natural Rubber)는 천연 유기 고분자로 유연성, 인장 특성, 생체적합성에서 탁월한 성능을 보인다.

◇ 본 연구에서는 NR을 매트릭스로 하는 섬유 가닥 형태로 제작하여 기계적 물성을 측정한다.

◇ 다양한 강화재(CNT, CNF 등)과 NR 용액을 섬유 가닥 형태로 제작하여 기계적 물성과 전기적 물성을 분석한다. 이를 기반으로 스트레인 센서를 제작하여 센서로써의 활용 가능성을 평가한다.

1.2 개발 배경 및 효과

◇ 금속·세라믹 기반의 센서는 유연성이 부족하여 웨어러블 적용에 한계가 있으나, NR 기반 섬유는 친환경적이며 높은 유연성과 가공성을 바탕으로 웨어러블 적용에 적합하다.

◇ CNT와 같은 filler를 활용하면 전기전도성이 향상되어 전기 저항 및 응답 시간 측정에서 우수한 성능을 기대할 수 있다.

◇ wet spinning 공정은 CNT와 같은 filler의 분포와 공극 구조를 제어할 수 있어 장기 안정성 및 열적 안정성 향상에 기여할 수 있다.

이러한 특성은 센서의 일관된 성능 확보와 산업적 확장성을 보장할 수 있어 개발 목표 달성에 효과적이다.

1.3 개발 목표

◇ filler 첨가를 통한 전기적 성능 비교 및 웨어러블 디바이스 적용 가능한 형태 고안

- 일정 비율의 filler와 혼합한 NR을 응고/건조하여 만들어진 sensor의 저항을 측정한다. 이때, fiber 형태로 뽑아내거나 몰드에 건조하는 등 크기 및 형태를 조절하여 제작한 sensor의 변형률을 측정한다. 형태에 따른 활용 분야를 탐색할 수 있다.

◇ 전기전도성의 최적화

- 여러 비율의 filler 첨가 후 최대 효율의 전기전도성을 가지는 비율을 찾는다. filler에 따른 전기전도성과 sensor의 물리적 양상을 확인하고, 최적의 비율을 탐색할 수 있다.

◇ 시제품 센서 제작 및 성능 검증

- 실험을 통해 최적화된 strain sensor의 내구성을 평가하고, 신체 부위에 부착하여 변형률과 저항을 측정한다.

2. 관련 기술의 현황

2.1 State of the Art

◇ 전도성 나노필러(CNT, 그래핀, MXene)와 고신축성 고분자 매트릭스를 정밀하게 복합화한 나노복합소재 기반 센서 기술은, 전자전도 네트워크를 형성함으로써 전기적 민감도와 기계적 신축성을 동시에 극대화하는 방향으로 고도화되고 있다.

◇ 이 기술의 구조 설계 측면에서는 미세균열 제어, 다공성 네트워크, 섬유형 나노구조 등 미세구조 공학적 접근을 통해 변형 감응 특성과 내구성을 향상시키며, 착용 시 안정적 신호 수집이 가능한 유연·신축성 웨어러블 센서로 발전하고 있다.

◇ 또한, 웨어러블 진단 플랫폼 분야에서는 다중 생체신호(심박, 호흡, 근전도 등)의 동시 검출과 AI 기반 신호처리·패턴인식 기술의 융합을 통해, 정밀한 생리 정보 해석 및 실시간 건강 모니터링이 가능한 차세대 스마트 헬스케어 시스템으로 진화하고 있다.

2.2 특허조사

1) - 센서 제작

◇ 나노소재 기반 고감도 고신축성 변형률 센서 및 그 제조방법 (Nanomaterial-based high-sensitivity, highly elastic strain sensor and its manufacturing method) (KR10-2025-0112016A, Korea, 2025, 등록)

- 본 발명은 나노소재 기반 고감도 고신축성 변형률 센서. 에 관한 것으로, 보다 상세하게는 AgNW와 그래핀 플레이크를 모두 에탄올에 별도로 분산시키고 섀도우 마스크를 통해 Ecoflex 기판에 순차적으로 스프레이 코팅하여 제조되는 것을 특징으로 하는 거의 0에 가까운 열적 크로스토크(THERMAL CROSSTALK)를 갖는 은나노와이어/그래핀 하이브리드 기반의 고감도 및 신축성 변형률 센서에 대한 것이다.[1]

◇ Preparation method of high-sensitivity nanofiber composite bunchy core-spun yarn strain sensor (CN119507090B, China, 2025, 등록)

- 본 발명은 웨어러블 플렉시블 센서 분야에 속하는 고감도 나노섬유 복합 대나무 마디 심사 변형 센서의 제조 방법을 제공한다. S1을 포함하고, 폴리우레탄을 용매에 용해시켜 방사액을 제조하고, 전기 보조 코어 방사 기술을 통해 나노섬유/견인 필라멘트 복합사를 제조하고, 인장 장치를 사용하여 견인 필라멘트에 변형을 부여한다; S2, 상기 변형 상태의 복합사를, 도전 나노 입자/중합체 묽은 용액에 넣어 침지한다; S3,침지된 복합사를 물에 침지하고, 비용매 유도상 분리에 의해 복합사 표면에 나노 입자/중합체 도전층을 구축한다; S4, 연신 장치를 제거하고, 복합사를 열처리하여, 나노파이버 복합 대나무 마디 심사 센서를 얻는다. 반경 방향 코어 쉘 구조 및 축 방향 요철 구조를 가지며, 본 발명의 센서는 감도가 높고, 0.01N 이하의 응력 검출 한계를 가지며, 또한 우수한 기계적 특성을 갖는다.[2]

2) - 센서 활용 방안

◇ 다중 생체신호 측정을 위한 웨어러블 센싱 장치 및 진단 시스템 (WEARABLE DEVICE AND DIAGNOSTIC SYSTEM FOR SENSING MULTIPLE BODY SIGNALS) (10-2023-0130487A, Korea, 2023, 등록)

- 본 발명은 피검체의 호흡에 따른 스트랩의 인장력을 통해 변화되는 센싱값을 통해 피검체의 호흡수를 측정하고, 다이아프램을 통해 증폭된 심박음을 통해 피검체의 심박수를 측정할 수 있는 웨어러블 센싱 장치 및 진단 시스템에 관한 것이다. 본 발명은 마주보는 측면에 스트랩이 관통하는 한 쌍의 체결홀이 형성되고, 하부면에 가압홀이 형성되는 상부케이스와, 상기 상부케이스와 결합하고, 내부에 회로기판이 내장되는 하부케이스와 스트레인센서가 부착된 가압프레임을 포함할 수 있다.[3]

◇ STRAIN SENSOR, METHOD OF MANUFACTURING STRAIN SENSOR, AND STRAIN MEASURING METHOD USING STRAIN SENSOR (US2024-0118071A1, USA, 2024, 심사중)

- 스트레인 센서는 소정의 길이의 제1 섬유와, 전기 전도성과 시트 형상을 갖는 섬유 사 및 제2 섬유의 형상을 갖는 전도성 탄성사를 가질 수 있다. 상기 스트레인 센서는 상기 전도성 탄성사의 양단에 전기적으로 연결되는 한 쌍의 배선부재를 가질 수 있다. 상기 제 2 섬유가 상기 제 1 섬유에 감싸진 상태에서 상기 전도성 탄성사는 코일 형태로 꼬인다.[4]

2.3 특허전략

◇ 1)의 특허를 통해 코팅, 전기 방사 등의 다양한 방식으로 스트레인 센서를 제조하는 방법을 제시하고 있다. 또한 나노 소재(CNT, graphene 등)을 다양한 베이스(폴리우레탄, 은나노와이어 등)에 혼합함으로써 신축성, 전도성, 감도 향상을 목표로 하고 있다. 따라서 현재까지 스트레인 센서 제조 방식에는 정형화된 표준이 존재하지 않으므로 향후 연구를 통해 스트레인 센서 제조 방안에 관한 다양한 조합적 접근에 초점을 맞출 수 있다.

◇ 2)의 특허 및 출원을 통해 스트레인 센서가 다양한 산업 분야(웨어러블 센서, 자동차 산업 등)에서 활용될 수 있음을 시사한다. 특히 출원된 US2024-0118071A1을 통해 코일 형태의 큰 변형율을 감당할 수 있는 스트레인 센서가 필요함을 시사한다. 향후 연구에서 고신축성, 고감도의 스트레인 센서를 제조하는 데 초점을 맞출 수 있다.

3. 개발 과제 기대효과

3.1 기술적 기대효과

◇ 전기전도성 및 감도 향상

- 최적화된 전도성 네트워크로 전자 이동 경로의 효율의 증진을 기대할 수 있다. 초기 저항이 낮아지고, 변형에 대한 저항 변화율의 증가로 민감도가 향상되고, 응답속도 면에서도 강화되어 빠른 변형에서도 안정적으로 신호 포착이 가능하다.

◇ 공정의 단순화 및 대량생산 용이성

- 추가적인 강화재 없이 간단한 재료와 공정으로 제작 난이도가 낮은 편이다. filler의 조성을 조절하여 센서의 전기전도성과 감도를 향상시킨다. 연구에서는 추가적인 공정 없이, 간단한 혼합으로 제조가 가능하다. 이로써 생산 공정의 효율성 향상을 기대할 수 있다.

◇ 응용 변화를 통한 기술 확장성

- 향상된 민감도와 빠른 응답 속도는 의료기기로의 적용만이 아니라 산업용 제어, 교통안전 분야까지 확장될 수 있다. 특히 순간 충격이나 압력 변화를 즉각적으로 감지할 수 있어, 에어백 작동 신호 장치, 충돌 감지 패드, 산업용 로봇의 안전 인터락 시스템 등 다양한 산업 분야에서의 활용을 기대할 수 있다.

3.2 경제·사회적 파급효과

◇ 센서 시장의 진입 장벽 완화 및 경쟁력 강화

- 단순화된 제조공정으로 센서 산업의 진입 장벽을 완화를 기대할 수 있다. 또한 향상된 전기전도성과 민감도의 센서로써 여타 센서들과의 차별점을 가진 센서를 기대할 수 있다.

◇ 스마트 디바이스 및 웨어러블 기술 시장 확대 기여

- 피부 접촉이 가능한 천연고무 기반 센서는 인체 동작, 맥박, 관절 움직임 등 다양한 생체신호를 정밀하게 감지할 수 있다[5]. 이를 통해 스마트 헬스케어, 스포츠 트래킹 등 웨어러블 기기의 핵심 부품으로 상용화될 가능성이 높다.

◇ 고감도 전도성 향상 디바이스로 응용 시장의 확대

- 전기전도성 향상으로 센서의 반응 민감도가 높아짐에 따라, 의료기기 외에도 교통안전·산업용 안전 시스템 등으로 응용이 확대될 수 있다. 특히 충돌·압력 감지를 필요로 하는 에어백 트리거와 같이 스마트 보호장비 등에 적용할 경우, 사고 순간의 미세한 압력 변화를 신속히 감지하여 사고 대응 시간을 최소화할 수 있다.

4. 목표 달성을 위한 실험 방법

4.1 NR composite solution 제작

◇ NR 합성 용액(NR composite solution) 제작

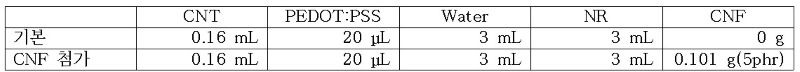

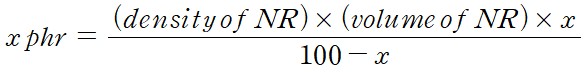

- strain sensor의 재료가 되는 시약으로 CNT, PEDOT:PSS, 물, NR(Natural Rubber)가 원료이고 물리적 특성 강화제로 CNF(Cellulose Nano Fiber)가 있다. 위의 특정 조성으로 만든 샘플을 응고액(coagulant solution)에 주사기로 직접 뽑아내었다. CNT 조성과 PEDOT:PSS 조성별 특성과 응고액에 따른 특성을 확인하기 위해 다음과 같은 비율로 NR 합성 용액을 제작하였으며, Kar et al.(2025)이 보고한 CNF 강화 천연고무 마이크로파이버[5]를 기반으로 실험 조건을 설계하였다. 해당 논문에서는 CNF 첨가량에 따른 마이크로파이버의 기계적 특성 강화를 목표로 했다. 본 연구에서는 CNT와 PEDOT:PSS의 조성을 바꾸며 전도도를 강화하는 최적의 조성을 찾고자 하며, 논문에서 최적 조건으로 도출한 CNF 5 phr을 기반으로 응고액에 따른 물리적 강화를 확인하고자 한다. 기본적인 조성은 다음과 같다.

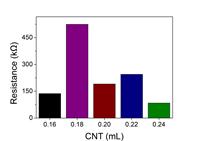

▶ CNT 비율: CNT(이하 단위 mL)는 0.16, 0.18, 0.20, 0.22, 0.24의 조성으로 구성하였고, 0.16을 기본값으로 설정하였다.

▶ PEDOT:PSS 비율: 첨가한 PEDOT:PSS(이하 단위 μL)는 15, 20, 25의 조성으로 구성하였고, 20을 기본값으로 설정하였다.

4.2 응고조(coagulant solution) 제작

◇ coagulant Solution; 응고조 제작

- 응고조는 Calcium choloride와 Acetic acid, 물로 제작한다. 다음은 100mL 기준 구성표이다.

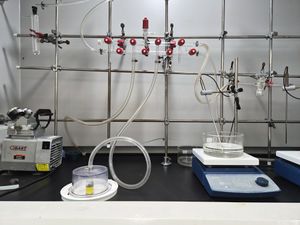

4.3 Fiber 제작 과정

◇ NR 합성 용액 제작 방법 1. NR 합성 용액(NR composite solution) 제작 : 물, PEDOT:PSS, CNT를 조성에 맞게 10ml vial 병에 피펫으로 투여한다.

- ▶ CNT 조성 변화 : 0.16 mL, 0.18 mL, 0.20 mL, 0.22 mL, 0.24 mL (이때, PEDOT:PSS는 20 μL로 고정한다.)

- ▶ PEDOT:PSS 조성 변화 : 15μL, 20 μL, 25μL (이때, CNT는 0.16 mL로 고정한다.)

2. 강화제 첨가 : 제작한 절반의 NR 합성 용액에 5 phr의 농도로 계산된 0.101g의 CNF를 첨가한다.

- phr 농도

- ▶ CNF 첨가 유무

3. 혼합 : 물, PEDOT:PSS, CNT, CNF가 균일하게 섞이도록 2시간 교반한다.

4. NR 합성 용액 제작 : NR 3mL를 첨가하고 볼텍스 믹서로 혼합한 후 24시간 교반한다.

5. 응고조(coagulant solution) 제작 : (acetic acid)와 (calcium choloride)를 전체 부피의 30% : 5%, 40% : 6%, 50% : 7%의 총 세가지 비율로 제작한다.

- ▶ 응고조 농도 : 30%, 40%, 50%

6. degassing(탈기) : 용액 속 기체를 빼낸다.

7. fiber 제작 : 15GB 바늘의 5mL 주사기에 옮긴 뒤 응고조에 긴 원통형의 모양으로 투여한다.

- ▶ 제작된 fiber의 종류는 다음과 같다.

8. 건조 후 측정한다.

4.4 저항·현미경·UTM·Cycle 측정 방법

- ◇ 저항 측정

- 1. 시편 및 장비 준비 : 버니어 캘리퍼 또는 microscopy로 지름이 측정된 건조한 샘플을 2cm 가량의 길이로 잘라 준비한:다. Agilent E4980A LCR Meter의 전원을 켜고 소프트웨어를 실행한다. LCR meter와 샘플을 연결한다.

- 2. 측정 조건 설정 : 소프트웨어에서 저항 측정을 선택하고 측정 횟수는 15회, frequency는 1,000Hz로 설정한다.

- 3. 측정 : 설정 완료 후, 저항을 측정한다. 이때, 전극 사이의 거리를 1cm로 유지한다.

- 4. 측정 종료 및 데이터 저장 : 측정된 저항값을 확인하고 저장한 뒤, 측정한 지름값과 전극 사이 거리, 저항값을 통해 전도도를 계산한다.

- ◇ Microscopy

- 1. 시편 및 장비 준비 : fiber의 길이가 0.5cm 정도 되도록 자른 뒤 유리판 위에 배치한다. DMI-3000B optical microscope (Leica, Germany)의 전원을 켜고 소프트웨어를 실행한다.

- 2. 측정 : 샘플의 위치를 조정하며 지름을 측정하기 적절한 부위를 찾은 후 지름을 기재한다.

- 3. 측정에 사용한다.

- ◇ UTM 측정

- 1. 시편 및 장비 준비 : 샘플을 3cm~4cm로 잘라 준비한다. Shimadzu Trapezium X 의 전원을 켜고 소프트웨어를 실행한다. 버니어 캘리퍼를 이용하여 측정할 샘플의 지름을 측정하고 기록한다.

- 2. 시편 장착 : 기기의 그립(grip)에 샘플을 수직으로 장착한다. 휘어지지 않도록 높낮이를 조정하며, 그립간의 간격(gauge length)이 10~11mm를 유지하도록 한다. fiber가 미끄러지지 않도록 단단히 고정한다. 고정 후 그립 간의 간격을 측정 후 기록한다.

- 3. 측정 조건 설정 : 소프트웨어에서 X축은 strain(%), Y축은 stress(kPa)로 설정하고, 시료의 형태를 막대(Rod)로 설정한다. 측정한 지름과 그립 간격을 입력하고 영점 조절 후 인장 속도를 50 mm/min으로 설정한다.

- 4. 인장 측정 : 지름, 간격, 그래프 설정, 영점 조절을 점검하고 인장 측정을 시작한다. 측정 동안 실시간으로 Stress-Strain 그래프를 확인한다.

- 5. 측정 종료 및 데이터 저장 : fiber가 끊어지면 시험이 자동으로 종료되며, 종료 후 계산된 stress와 strain 데이터를 확인 후 저장한다.

- ◇ UTM 사이클(cycle) 측정

- 1. 시편 및 장비 준비 : 샘플을 3cm~4cm로 잘라 준비한다. 버니어 캘리퍼를 이용하여 측정할 샘플의 지름을 측정하고 기록한다.

- 2. 시편 장착 : 기기의 그립(grip)에 샘플을 수직으로 장착한다. 고정 후 그립 간의 간격을 측정 후 기록한다.

- 3. 측정 조건 설정 : X축은 strain(%), Y축은 stress(kPa), 시료는 막대 형태로 설정하고, cycle 횟수를 100회로 설정한다. 측정한 그립 간격만큼 testing 항목에서 최대치를 설정한 후, 측정한 지름과 간격을 입력하고 영점 조절 후 인장 속도를 50 mm/min으로 설정한다.

- 4. 인장 사이클 실험 : 지름, 간격, 그래프 설정, 영점 조절, 사이클 설정을 점검하고 인장 사이클 측정을 시작한다. 측정 동안 실시간으로 Stress-Strain 그래프를 확인한다.

- 5. 측정 종료 및 데이터 저장 : 100회 사이클이 종료되면 시험이 자동으로 종료되며, 종료 후 계산된 stress와 strain 데이터를 확인 후 저장한다.

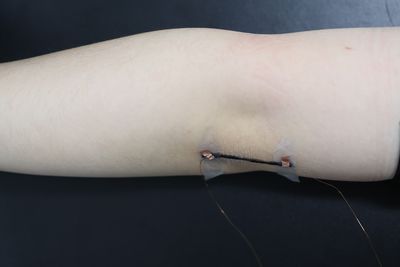

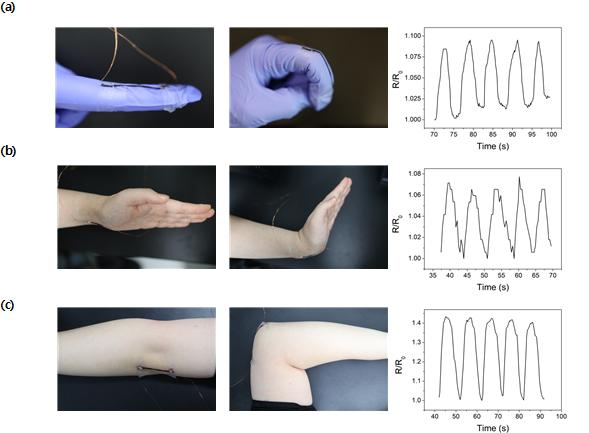

- ◇ 신체 동작 밴딩(bending) 측정

- 1. 시편 및 장비 준비 : 샘플을 4~5cm 길이로 잘라 양 끝을 구리선으로 연결하고, 구리선을 LCR meter의 전극에 연결한다. 준비된 샘플을 손가락, 손목, 팔꿈치 부분에 부착한다. 관절의 각도가 0°일 때 샘플이 펴진 상태로 위치시킨다.

- 2. 측정 조건 설정 : 소프트웨어에서 저항 측정을 선택하고 측정 시간을 100초로 설정한다.

- 3. 측정 : 기기에 나타나는 그래프가 주기성을 띠는지 확인하며 일정 시간 동안 관절을 동일한 간격으로 움직이며 저항을 측정한다.

- 4. 측정 종료 및 데이터 저장 : 측정된 저항값의 최댓값과 최솟값이 유사한지 확인하고 저장한다.

5. 개발 과제 핵심 결과

5.1 Natural Rubber 특성

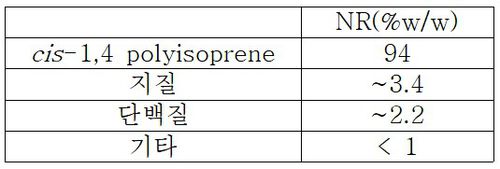

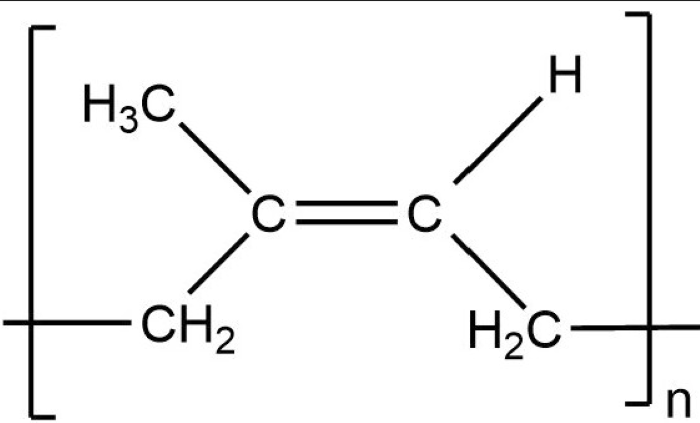

- ◇ Natural Rubber : 천연 고무

천연고무(Natural Rubber, NR)는 스트레인 센서에 있어서 고탄성 매트릭스로 센서의 기반이 된다. NR는 고무나무 수액에서 추출한 100% 자연 소재로 생체친화성 및 유연성이 높아 의료용 소자, 웨어러블 기기 등과의 적합성이 우수하다. NR은 고유의 고탄성(elasticity)와 고신율(high elongation)을 가지며, 센서가 변형이 크게 이루어지는 환경(>500-1000%) 환경에서도 정상 동작 가능하도록 기여한다. 또한, 반복 변형에도 기계적 복원력이 뛰어나 센서 반복성에 크게 기여한다. 이는 polyisoprene 사슬의 자유로운 coil-stretch 전이 및 사슬 간 약한 비공유 결합 상호작용에 기인한다.

Reis(2015)에서 NR은 일반적으로 표 12의 조성을 가지며, 그림 31의 polyisoprene으로 구성된 코어와 음전하를 띠는 지질 및 단백질로 구성된 복합 막으로 이루어진 코어-쉘 구조를 가진다고 보고된 바 있다.[6] 이때, 입자들은 직경이 0.2~1 μm 사이로 높은 분산성을 특징으로 한다. 막 두께는 1~20 nm 사이로 추정된다. NR에 존재하는 단백질의 약 20~30%와 대부분의 지질이 복합막에 포함되어 있다. 본 연구에서 NR의 입자의 쉘에 붙어있는 단백질이 응고 과정의 핵심적인 역할을 수행한다.[5]

본 연구에서 센서를 합성하는 방법은 CaCl2/AcOH 수용액으로 NR을 순간 응집(coagulation)시켜 섬유를 형성한 뒤, 상온 건조로 용매를 완전히 제거하는 방식을 사용한다. NR의 조성은 균일한 마이크로섬유를 만들면서 충분한 기계적 및 전기적 성능을 확보하기 위한 균형을 확보해야 한다. NR이 충분하지 않은 경우 노즐을 통한 압출 이후 유체가 원통형으로 유지되지 못하고 분산되거나 응고 계와의 계면이 불안정해 불균일한 직경의 섬유가 합성된다는 문제가 있다. 또한 NR의 과도한 경우 센서의 기계적 특성과 전기적 특성이 감소한다는 문제가 발생한다. 이는 반복 변형 시 기계적 히스테리시스와 비가역 변형이 커져 기준 저항이 계속 변화하여 신호 안정성이 감소한다. 또한, 도전 필러에 비해 NR 비율이 커지므로 필러 간 거리가 멀어지고 percolation 네트워크가 부족해 전도도가 낮아질 수 있다. 따라서 NR 기반 스트레인 센서는 과도한 NR로 인한 낮은 감도, 큰 히스테리시스를 피하는 방향으로 조성을 설정해야 한다. Kar et al.(2025)이 보고한 CNF 강화 NR 마이크로섬유에[7] 사용한 60 wt% NR 수용액은 NR이 매트릭스의 주성분으로 남으면서 고형분 첨가 이후에도 연속적인 고무 형태와 유연한 네트워크가 유지되어 인장 강도 증가와 전도 네트워크의 균형을 확보하였다.

5.2 CNT / PEDOT:PSS / CNF의 역할

- ◇ CNT(Carbon Nanotube)

CNT는 NR-기반 Microfiber 내부에서 주요 전도성 필러(primary conductive filler)로서 percolation network의 skeletal pathway를 형성한다. CNT의 high aspect ratio를 가지는 one-dimensional 구조는 서로 접촉하면서 연속적인 percolation pathway를 만들어 전자의 이동을 가능하게 한다. 즉, CNT가 막대처럼 길고 가늘기 때문에, 적은 양만 넣어도 고무 안에서 서로 쉽게 접촉하고 얽혀서 3차원 전도성 연결망을 만든다.

센서가 신장되면 CNT-CNT 간의 거리 증가, CNT 네트워크에서 CNT끼리 직접 물리적으로 닿는 접촉점(inter-tube junction) 감소, tunneling path 변화가 발생하며 이에 따라 전기 저항이 증가한다. 변형이 제거되면 CNT 네트워크가 다시 재배열되어 전도 경로가 회복되며, 이러한 메커니즘이 센서의 게이지 팩터를 결정한다. 따라서 CNT는 Microfiber 센서의 저항 변화를 직접적으로 생성하는 핵심 요소이다.

또한 CNT 네트워크는 기계적 변형 동안 부분적으로 재구성될 수 있으며, 이러한 특성은 반복적인 신장–이완 과정에서도 센서가 안정적인 전기 신호(long-term stability) 를 유지하도록 기여한다.

- ◇ PEDOT:PSS

PEDOT:PSS는 CNT 네트워크를 보조·보강하는 전도성 고분자(conductive polymer)로 작동하며, CNT 기반 percolation network를 유지하는 crosslinker로 기능한다. PEDOT:PSS는 CNT 표면에 흡착하여 inter-tube junction 안정화를 촉진하며, CNT 사이를 전도성 접착층(conductive interconnection)처럼 이어주는 역할을 수행한다. 이로 인해 전도 경로가 보다 연속적이고 안정적으로 유지된다. PEDOT:PSS는 CNT 간의 전자 이동을 보조하여 초기 전기 저항을 낮추고, 변형이 증가해도 네트워크가 급격히 붕괴되지 않도록 network integrity를 유지한다.

그 결과, CNT/PEDOT:PSS 기반 Microfiber는 신장에 따른 strain–resistance 관계에서 높은 선형성을 나타내며, 반복 신장 과정에서도 저항 drift가 매우 낮은 우수한 반복 신뢰성을 확보하게 된다.

- ◇ CNF(Cellulose Nano-Fiber)

NR 스트레인 센서에 있어서 히스테리시스(hysteresis)를 줄이고 내구성을 강화해 주로 기계적 특성을 강화하고, 전기적 네트워크를 안정시키는 역할 또한 수행한다.

CNF 표면의 -OH기가 NR 라텍스 입자 주변의 단백질/극성기와 수소결합과 물리적 결합을 만들어 고무 사슬을 잡아주는 가교처럼 동작하게 된다. 인장 강도와 탄성률(young's modulus)가 증가하나 최대 신율은 감소하는 양상을 보인다. Kar et al.(2025)이 보고한 CNF 강화 천연고무 마이크로파이버[6]에 따르면 CNF를 첨가하지 않았을 때와 5 phr(0.101g)을 첨가했을 때, 탄성률이 약 18배 증가하고 파단 강도의 상승을 보였으나 늘어난 정도는 감소함을 확인할 수 있다. 또한 순수 NR의 점탄성으로 인한 히스테리시스를 CNF가 NR 사슬을 연결해 사슬의 미끄러짐과 영구 변형을 억제해 히스테리시스(에너지 손실)을 감소시킨다. 이로써 반복 사이클 후에도 초기 길이와 기계적 응답을 유지할 수 있는 센서로서 안정적인 거동을 기대할 수 있다.

더하여 CNF는 절연성이나 표면의 -OH 극성기가 CNT, PEDOT:PSS와 수소결합*상호작용을 하면서, CNT-CNT, CNT-PEDOT:PSS 사이를 연결하고, 분산을 개선해 전도 네트워크를 정밀하게 만드는 역할도 한다. CNF로 인해 NR의 탄성 회복이 빨라져, 인장–이완 시 저항이 원래 값으로 돌아오는 속도가 빨라지고 응답 시간이 개선되는 효과를 기대할 수 있다. 동시에 기계적/전기적 히스테리시스가 줄어들어, 같은 변형을 가했을 때 인가–제거 경로의 ΔR/R_0 차이가 작아지고, 신뢰성이 높은 센서를 만들 수 있다.

CNF가 너무 적으면 강화·네트워크 안정화 효과가 약하고, 너무 많으면 응집(aggregate) 발생해 과도한 경화, 신율 저하, 균일성 저하 문제가 생긴다. Kar et al.(2025)[5] 기준으로는 1–5 phr 범위에서 최적점을 찾았고, 5 phr 부근에서 강도·탄성률 증가, 히스테리시스 및 저항 드리프트 최소화, 여전히 큰 작동 스트레인(>600%)이라는 균형을 확보했다.

5.3 Wet Spinning 응고 메커니즘

- ◇ NR Composite Solution의 Fabrication

위 연구는 습식 방사의 형식으로 진행되어 천연고무, CNF, CNT, PEDOT:PSS가 혼합된 수용액이 주사기의 노즐을 통해 분출되면서 응고액(acetic acid/CaCl2)과 만나 반응하게 된다. 두 용액이 페트리 접시에서 서로 접하면서 천연고무 입자를 둘러싼 음전하를 띤 단백질이 Acetic acid에 의해 pH가 감소하면서 표면 음전하가 중화되어 전기적 반발력이 감소하고, 입자 간 인력이 증가하여 입자는 서로 응집된다. 동시에, CaCl2로부터 제공된 Ca2+ 이온이 NR 입자 표면의 잔존하는 음전하와 CNF 표면의 –COO-, -OOSO3-와 결합하여 하나의 Ca2+가 둘 이상의 음전하 부위를 연결하여 응집이 빠르게 진행되도록 한다. 결과적으로 NR 용액은 계면에서부터 안쪽으로 산과 Ca2+에 의해 유도된 NR/CNF/CNT/PEDOT:PSS 입자의 집합체로 바뀌어 연속적인 구조를 형성한다.

5.4 전도성 평가(CNT · CNF · PEDOT:PSS)

- ◇ 전도성 평가 (LCR meter)

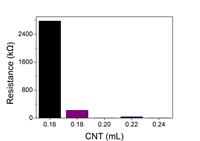

- (A) CNT 별 비교

본 연구에서는 NR 기반 microfiber에 CNT 함량을 0.16-0.24 mL 범위에서 변화시키며 resistance를 측정하고, CNF의 도입 여부 및 응고액의 acetic acid 농도(30, 40, 50 wt%)가 CNT 기반 전도 네트워크 형성에 미치는 영향을 분석하였다. 초기 resistance 특성을 정확하게 평가하기 위해 LCR 미터를 이용하여 각 시편을 동일 조건에서 15회 반복 측정한 후 평균값을 산출하였으며, 재현성 확보를 위해 동일한 프리젤 용액으로 제조한 여러 개의 시편을 측정하였다. 측정 결과는 다음과 같이 요약할 수 있다.

1) CNT가 없는 경우

- 저항 분석

CNF가 도입되지 않은 NR/CNT/PEDOT:PSS microfiber에서는 CNT와 PEDOT:PSS만으로 전도 경로를 형성해야 하기 때문에, CNT 함량이 낮은 구간에서는 percolation network가 충분히 연결되지 않아 초기 resistance가 매우 높게 나타나는 것으로 볼 수 있다. 이때 CNT 함량을 증가시킬수록 CNT 간의 접촉점이 급격히 늘어나 대체적으로 resistance가 급격히 감소한 것으로 볼 수 있다.

또한 응고액의 acetic acid 농도를 높이면 응고 속도 및 응집 강도가 증가해 CNT가 NR 매트릭스 내부에 더욱 치밀하게 포집되며 동일 CNT 함량에서도 CNT 간의 접촉점이 증가해 resistance가 전반적으로 낮아지는 경향을 확인할 수 있다.

결과적으로 CNF가 없는 시료는 CNT 함량 및 응고액의 acetic acid 농도 변화에 매우 민감하게 저항 값이 달라지고, 전도 네트워크가 응고 조건에 따라 구조적으로 크게 변화하는 불안정한 percolation network 특성을 보인다.

- 전도도 분석

시편의 길이, 단면적, 직경과 같은 형상적 변수를 제거하여 센서의 고유한 전기적 특성을 비교하고자 전도도를 계산하여 그림 29-31로 나타내었다. 그림 29-31은 CNT 첨가량 변화가 NR 기반 스트레인 센서의 전도도에 미치는 영향을 각각 30wt%, 40wt%, 50wt%의 acetic acid 응고 조건에서 비교한 것이다. 각 시편에 대해 동일한 조건에서 15회의 저항 측정을 수행하여 평균값을 사용하였으며, 재현성 향상을 위해 동일한 프리젤 용액으로 제작된 여러 개의 시편을 측정하였다.

세 조건에서 공통적으로 CNT 함량이 증가함에 따라 전도도가 상승하다가, 20 mL에서 그림 29-31까지 순서대로 4.98 mS/cm, 6.81 mS/cm, 5.46 mS/cm의 최댓값을 보인 후 다시 감소하는 경향을 나타냈다. 이는 CNT 함량이 일정 수준까지는 전도성 네트워크의 percolation을 촉진하여 효과적인 전도 경로를 확장시키지만, 그 이상의 함량에서는 CNT간 응집이 증가해 전도성 물질 간 불연속성이 발생해 전도도가 저하되는 현상으로 해석할 수 있다.

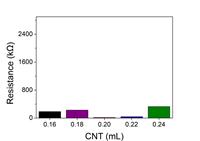

2) CNT가 있는 경우

- 저항 분석

CNF가 도입된 NR/CNT/PEDOT:PSS microfiber에서는 CNF 표면의 다수의 –OH기가 CNT 및 PEDOT:PSS와 수소결합 또는 정전기적 상호작용을 통해 junction과 물리적 crosslink를 형성하여 CNT의 분산성을 향상시키고 junction의 안정성을 증가시킨다. 이러한 구조적 특성 덕분에 상대적으로 낮은 CNT 함량에서도 이미 연속적인 전도 경로가 확보되었으며, CNT의 함량을 증가시킬수록 resistance 감소가 완만하게 나타났다.

또한 응고액의 acetic acid 농도를 증가시켰을 때, CNF가 없는 경우와 달리 resistance 변화폭이 제한적이다. 이는 CNF가 NR 매트릭스 내에서 CNT 기반 percolation network를 구조적으로 고정시키기 때문에 응고 속도나 응집 강도의 변동에 따라 전도 네트워크의 구조가 크게 재배열되지 않기 때문에 응고 조건에 따라 전도 네트워크가 크게 변하지 않았다고 판단할 수 있다.

따라서 CNF가 도입된 시료는 CNT 함량 및 응고액의 acetic acid 농도 변화에 대한 resistance의 민감도가 낮고, 전반적으로 더 낮고 균일한 resistance를 나타내는 안정적인 전도 네트워크를 형성한 것으로 해석할 수 있다. 이는 CNF가 단순한 기계적 보강재를 넘어, CNT/PEDOT:PSS 기반 percolation network의 구조적, 전기적 안정화를 동시에 담당하는 역할을 수행한다는 것으로 알 수 있다.

- 전도도 분석

시편의 길이, 단면적 직경과 같은 형상적 변수를 제거하여 센서의 고유한 전기적 특성을 비교하고자 전도도를 계산하여 그림 32-34로 나타내었다. 그림 35-37은 CNT 첨가량 변화가 NR 기반 스트레인 센서의 전도도에 미치는 영향을 각각 0wt%, 40wt%, 50wt%의 acetic acid 응고 조건에서 비교한 것이다. 각 시편에 대해 동일한 조건에서 15회의 저항 측정을 수행하여 평균값을 사용하였으며, 재현성 향상을 위해 동일한 프리젤 용액으로 제작된 여러 개의 시편을 측정하였다.

세 조건에서 공통적으로 CNT가 0.20mL에서 그림 35-37까지 순서대로 5.69 mS/cm, 1.95 mS/cm, 1.84 mS/cm의 최대 전도도를 보였다. 이는 그림 29-31에서 보인 경향과 유사하며, 본 연구에서 진행되는 조성에서 센서의 전도도 향상을 위해 0.20 mL이 최적임을 확인할 수 있다.

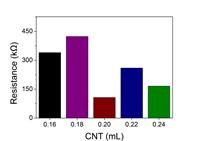

- (B) PEDOT:PSS 별 비교

- 저항 분석

본 연구에서는 NR 기반 strain sensor에서 PEDOT:PSS 주입량에 따른 초기 resistance 변화를 확인하기 위해 LCR 미터를 이용해 resistance를 측정하였다. 각 시편에 대해 동일한 조건에서 15회의 resistance 측정을 수행하여 평균값을 사용하였으며, 재현성 향상을 위해 동일한 프리젤 용액으로 제조된 여러 개의 시편을 측정하였다.

응고액의 acetic acid 농도를 30, 40, 50 wt%로 변화시킨 결과, PEDOT:PSS의 양을 최대로 하였을 때 가장 낮은 resistance를 보였다. 이는 PEDOT:PSS가 연속적인 percolation network를 형성하여 PEDOT:PSS 함량이 증가할수록 전도 경로의 밀도가 증가하며 이에 따라 시편의 resistance가 감소되는 것으로 추측할 수 있다.

반면, acetic acid 농도를 높인 경우 전체 resistance 수준이 증가하였다. 이는 높은 산 농도가 NR의 빠른 응고를 유도하여 CNT와 PEDOT:PSS의 균일한 분산이 어려워져 resistance가 증가하는 것으로 해석할 수 있다.

종합적으로, PEDOT:PSS 함량은 strain sensor의 resistance에 결정적 역할을 하며, 응고액의 산 농도는 네트워크 구조 형성의 균일도를 변화시켜 전기적 특성에 영향을 주는 요인임을 확인하였다.

- 전도도 분석

NR을 기반 마이크로섬유의 전기적 특성을 조사하기 위해, 샘플의 양단을 LCR 측정기에 연결하여 전기 저항을 측정하였다. 그림 32-34는 PEDOT:PSS 함량에 따른 microfiber의 1cm 길이 기준 저항 변화를 측정하여 전도도를 계산한 데이터를 보여준다. 전도도는 외부 환경에 따라 민감하게 반응할 수 있어 본 연구에서는 한 시편마다 15회의 전도도를 측정한 평균값을 대푯값으로 하였다. 각 그림은 응고액의 acetic acid를 30wt%, 40wt%, 50wt%으로 하였을 때의 결과를 나타낸 것이다.

이러한 응고액에서 성형된 시편은 공통적으로 PEDOT:PSS의 양이 증가할수록 전도도가 증가하는 경향을 보였다. PEDOT:PSS 25μL 함량된 시편의 경우 전도도는 그림 41-43까지 순서대로 약 4.62 mS/cm, 6.79 mS/cm, 5.78 mS/cm로 각 응고액 조성에서 최댓값을 차지했다. 이러한 경향은 PEDOT:PSS가 NR 기반 microfiber의 전도도 향상에서 긍정적인 역할을 수행함을 시사한다. PEDOT:PSS는 NR, CNT, CNF 사이를 채우면서 CNT-CNT, CNT-CNF, PEDOT-CNT 등 여러 경로를 연결하는 연속적인 전도 네트워크를 형성해 percolation을 만든 것으로 추측할 수 있다. 전도도 증가는 잠재적으로 높은 센서의 높은 감도에 유리하므로 적절한 PEDOT:PSS 농도 증가가 센서의 민감도를 향상시킬 수 있을 것으로 판단된다. 또한 응고액 농도 변화도 전도도에 영향을 주었다. 이는 acetic acid 농도에 따라 마이크로섬유의 미세구조와 PEDOT:PSS 분산 상태가 달라져 전기적 경로 형성 정도가 변화했음을 시사한다.

5.5 외형 평가

- ◇ 반지름 평가 (Microscopy)

위 그림은 측정한 샘플의 사진이다. 손으로 샘플을 뽑아내어 불균일한 두께의 샘플들이 만들어진 것을 확인할 수 있다. 계산의 오차를 줄이기 위해 최소 세부분의 지름을 측정하여 평균 지름으로 계산하였다. 평균적으로 0.8~1.2 μm 길이의 지름이 측정되었으며, 최소 508 μm, 최대 1728 μm의 길이를 측정했다.

- ◇ Strain 평가

5.6 Stress–Strain Curve (CNT / PEDOT:PSS / Coagulant)

- ◇ 인장 실험

- (A) CNT 비율에 따른 fiber의 Stress-Strain Curve

그림 45는 CNF가 포함되지 않은 NR기반 마이크로파이버에서 CNT 함량 (0.16-0.24 mL)을 변화시켰을 때, acetic acid 40 wt% 응고 조건에서 나타나는 Stress-Strain 거동을 비교한 것이다. CNT 함량이 0.24 mL일 때 Stress가 0.759 MPa로 최댓값을 지님을 보여주며 CNT 함량이 가장 적은 0.16 mL일 때 Stress가 0.129 MPa로 최솟값을 나타낸다. 전체적으로 CNT 함량이 증가할수록 stress-strain 곡선 전체가 상향 이동하며, 초기 기울기부터 파단 강도까지 전반적으로 기계적 특성이 향상되는 경향이 관찰된다. 특히 CNT 0.20 mL 조건에서 파단 변형률과 응력의 균형을 기준으로 가장 높은 기계적 성능(772% strain, 0.470 mPa stress)을 나타냈으며, 이는 NR 매트릭스 내부에서 CNT가 연속적인 하중 전달 경로를 형성하여 복합재의 강성(stress)을 증가시키기 때문이다. CNT가 적정 수준 존재할 경우 네트워크 내에서 분산성이 유지되며 NR 사슬간의 상호작용이 효과적으로 이루어져 응력 전달 효율이 극대화된다. 반면, CNT 함량이 0.22 mL, 0.24 mL로 증가하였을 때, stress가 일정 부분 증가하지만 샘플의 불균일성 및 연신률 감소 경향이 나타나 과량의 CNT가 미세한 응집을 유발하며 네트워크 균질성을 저해한 것으로 판단된다.

기계적 보강은 CNT의 분산성과 네트워크 형성 정도에 의존하게 된다. 이로 인해, CNT가 적정 농도 이상 첨가되면 NR 사슬의 자유 이동성을 부분적으로 제한해 탄성계수 및 강도를 높여 과도한 변형을 억제해 구조적 안정성과 유연성이 trade-off 된다. 따라서 CNT 0.20 mL 부근에서 기계적 보강 효과가 최대로 발현되고, CNT의 과잉 첨가는 응집과 네트워크 단절을 야기해 응집 및 저하 가능성이 있음을 시사한다.

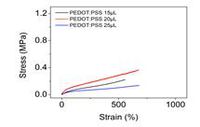

- (B) PEDOT:PSS 비율에 따른 fiber의 Stress-Strain Curve

위 그림은 CNF가 첨가된 스트레인 센서 중 PEDOT:PSS의 양에 따른 Stress-strain curve를 나타낸 것이다. 각 그림은 응고액의 acetic acid를 30wt%, 40wt%, 50wt%으로 하였을 때의 결과를 나타낸 것이다. 이러한 응고액에서 성형된 시편은 전체적으로 PEDOT:PSS 양을 20µL로 하였을 때 stress 값이 증가하는 경향을 보였다. PEDOT:PSS 20µL 섬유의 경우 그림 47-49의 순서대로 파단 응력은 0.563 MPa, 1.078 MPa, 1.714 MPa, 최대 신장율은 495%, 868%, 1237% 을 보였다. 다만 PEDOT:PSS 함량이 증가할수록 최대 신장율은 감소하였다.

이는 PEDOT:PSS가 충분하지 못한 경우, CNF-NR 네트워크에 충분히 침투되지 못해 stress가 감소하였고, 25µL일 때 과응집되어 stress가 감소한 것으로 보인다. 따라서 PEDOT:PSS 함량에 따른 최적점이 20µL 근처에 존재한다는 결과를 확인할 수 있었다.

- (C) Coagulant solution 농도에 따른 fiber의 Stress-Strain Curve

그림 49는 CNF가 첨가되고 PEDOT:PSS strain sensor 중 응고액의 acetic acid의 조성에 따른 Stress-strain curve를 나타낸 것이다. 30wt%, 40wt%, 50wt% 응고액에서 파단 응력은 각각 0.787 MPa, 0.388 MPa, 0.315 MPa 으로 나타났다. 이러한 응고액에서 성형된 시편은 30wt%일 때 0.787 MPa로 가장 높은 stress 값을 보였으며, 농도가 증가함에 따라 stress-strain 곡선은 점차 낮아지는 경향을 보여주었다. 이러한 차이는 응고액 농도에 따라 응고 속도와 네트워크 형성 매커니즘이 달라지기 때문으로 해석된다.

낮은 농도(30wt%)에서는 응고 과정이 비교적 완만하게 진행되어 구성 입자 간 네트워크가 보다 치밀하고 균일하게 형성된다. 이로 인해 사슬 간 응력 전달이 효율적으로 이루어지고, 섬유 구조 내부의 공극이 감소하여 높은 기계적 강도를 발현한다. 반면, 고농도에서는 응고 속도가 급격하게 증가하면서 미세구조가 조잡해지고, CNF, CNT, PEDOT:PSS의 분산 균일성이 저하된다. 이러한 구조적 불균일성은 응력 전달 경로를 단절시키고 전체 네트워크 강성을 감소시켜 stress가 감소하는 결과를 발생시킨다. 본 연구 조건에서는 30wt% 응고액이 가장 높은 기계적 성능을 제공하는 최적 조건으로 판단된다.

- (D) CNF 첨가 여부에 따른 fiber의 Stress-Strain Curve

그림 50과 51을 통해 CNF가 NR기반 마이크로섬유의 기계적 특성 향상에 중요한 역할을 수행함을 보여준다. CNF가 포함된 시편(그림 44)는 동일한 CNT, PEDOT:PSS 함량 조건에서 CNF가 포함되지 않은 시편(그림 51)에 비해 전반적으로 더 높은 stress값을 나타내며, strain 증가에 따른 곡선 기울기 또한 크게 증가하는 추세를 보인다. 이는 CNF가 NR 매트릭스 내에서 NR 사슬을 지지하고, 사슬 간 미끄러짐을 억제함으로써 네트워크 전체의 강성을 증가시키는 결과로 해석할 수 있다.

5.7 반복 인장(Cycle) & Hysteresis

- ◇ 반복 인장 실험

사용한 샘플은 다음 여섯가지로 ‘CNF 첨가 비첨가’와 ‘coagulant Solution 농도’에 따른 반복 인장 실험을 진행했다. 그립 간 거리는 10~11 mm로 조정하였으며, 인장 속도는 50 mm/min으로 설정하였고, 100 % 변형 조건에서 100회 반복 인장을 수행하였다. 100회 반복 인장에 샘플은 파단되지 않았다.

]

]

- (A) Coagulant Solution 농도에 따른 Hysteresis 변화

]

]

]

]

그림 52-53은 응고액 농도에 따른 기계적 히스테리시스의 변화를 측정한 결과, 그림 53에서와 같이 acetic acid의 농도가 낮은 30 wt% 조건에서 가장 큰 히스테리시스 면적(3.385 kJ/m3)을 나타냈으며, 농도가 증가함에 따라 40 wt%(2.160 kJ/m³), 50 wt%(1.003 kJ/m³) 순으로 감소하였다. 이는 응고 속도의 차이에 의해 형성되는 미세 구조의 밀도와 사슬 이동성 차이에서 기인한 것으로 판단된다. 낮은 농도에서는 응고가 비교적 느리게 진행되어 NR 입자 간 재배열 시간이 길어져 보다 두껍고 연속적인 고무 형태와 상대적으로 더 높은 NR의 점탄성을 확보한다. 따라서 인장 및 이완 과정에서 사슬 간 마찰과 점탄성 손실이 크게 나타나 히스테리시스가 감소하게 된다. 고농도 응고액에서는 응고가 빠르게 진행되어 사슬 운동이 제한되고, 반복 변형 중 비가역적인 재배열이 감소하여 변형 및 복원 경로가 가역적으로 유지되어 기계적 손실과 히스테리시스가 감소한다. 따라서 고농도 응고는 반복 변형 환경에서의 복원성 및 신호 재현성을 향상시켜 스트레인 센서 안정성 측면에서는 유리할 수 있다.

- (B) CNF 첨가 여부에 따른 Hysteresis 변화

]

]

]

]

그림 54-55는 동일한 조건에서 100회 반복 인장(cycle) 후 CNF 첨가 여부에 따른 Hysteresis 곡선 및 면적을 비교한 결과이다. 그림 56에서 hysteresis 면적은 CNF가 첨가되지 않았을 때 2.97 kJ/m3, 첨가되었을 때 1.00 kJ/m3 로, CNF가 포함된 시편의 반복 변형 중 에너지 손실이 작은 것으로 나타났다. CNF가 포함되지 않는 시편(x)은 strain 증가 및 이완 과정에서 곡선 간 간격이 크게 나타나며, 넓은 고리 형태의 hysteresis를 보여준다. 이는 변형 과정에서 NR 사슬 간 미끄러짐과 점탄성 손실이 크게 발생하였음을 의미한다.

반면 CNF가 첨가된 시편(o)은 hysteresis 루프가 뚜렷하게 좁아졌으며, 곡선 간 간격 또한 감소하였다. 이는 CNF가 NR 사슬 사이에서 물리적 가교 역할을 수행하여 사슬의 비가역적 이동을 억제하고 복원 거동을 향상시켰기 때문이다. CNF는 –OH 기반의 수소 결합을 통해 NR 단백질 층과 상호작용하여 네트워크 구조를 안정화했고, 반복 하중에 의한 구조적 손실을 최소화한다. 따라서 CNF가 반복 변형 과정에서 내부 마찰 미 점탄성 손실을 줄여 센서의 신호 안정성과 재현성을 크게 향상시켜 스트레인 센서 안정성 측면에서 유리할 수 있다.

5.8 신체 동작 밴딩 실험

- ◇ 신체 동작 밴딩(bending) 실험

]

]

제작된 센서의 변형 감지 성능 및 안정성을 평가하기 위해 신체 동작 밴딩 실험을 진행하였다. 두께가 일정하고 저항 측정에 오류가 없는 샘플을 선정하여, 관절이 꺾이며 늘어나는 부위인 손가락, 손목, 팔꿈치에 부착하고, 저항값을 100초 동안 측정하였다.

결과에 따르면, 관절이 0°일 땐 낮은 저항값이, 관절이 90°로 꺾였을 땐 높은 저항값이 측정되며, 동일한 운동에 따라 유사한 저항값이 측정됨을 확인할 수 있다. 동작에 다른 저항 변화가 일정한 방향성과 재현성을 보였다는 점은 센서가 실제 웨어러블 환경에서 우수한 변형 감지 성능 및 안정성을 가진다고 판단할 수 있다.

5.9 포스터

6. 개발 과제 평가

7. 향후 전망

- 가. 기술적 전망

- ◇ 전도도와 내구성이 최적화된 조성의 NR 스트레인 센서를 제작한다.

- ◇ CNF로 인한 신율 감소를 줄일 수 있는 방법을 고안한다.

- ◇ 히스테리시스를 감소시킬 수 있는 다른 강화제를 모색한다.

- 나. 경제적 및 사회적 전망

- ◇ 전도도가 커져 민감도가 향상된 스트레인 센서는 작은 변화에 민감한 감지를 필요로 하는 의료용, 산업용 안전 시스템으로의 적용 등 적용 산업의 확대를 기대할 수 있다.

- ◇ 내구성 및 복원력이 향상되어 여러번 사용해도 똑같은 반응을 도출하는 신뢰도 있는 스트레인 센서는 일상 생활에서 사용하는 웨어러블 디바이스으로의 적용이 가능할 것이다.

- ◇ 단순 혼합과 추가적인 기기 없이 만들 수 있는 가볍고 작은 사이즈로 접근성이 좋은 센서로서 상용화가 비교적 쉽게 이루어질 것이다.

8. 참고 문헌

[1] 중앙대학교 산학협력단. (2025). 나노소재 기반 고감도 고신축성 변형률 센서 및 그 제조방법 [한국특허 제10-2025-0112016A호]. 특허청.

[2] Wuyi University. (2025). Preparation method of high-sensitivity nanofiber composite bunchy core-spun yarn strain sensor (Chinese Patent No. CN119507090B). China National Intellectual Property Administration

[3] 젠트리 주식회사. (2023). 다중 생체신호 측정을 위한 웨어러블 센싱 장치 및 진단 시스템 [한국특허 제10-2023-0130487A호]. 특허청.

[4] Hyundai Motor Company, Kia Corporation, & Research & Business Foundation Sungkyunkwan University. (2024). Strain sensor, method of manufacturing strain sensor, and strain measuring method using strain sensor (U.S. Patent Application No. US2024-0118071A1). U.S. Patent and Trademark Office.

[5] Sainte Beuve J., V. L., Bonfils F. (2006). Caoutchouc naturel - Maitrise de la variabilite

[6] Reis, G. de O. (2015). Study of the mechanism of acid coagulation of Hevea latex and of the rheological properties of resulting gels (Doctoral dissertation, Université de Montpellier).

[7]Kar, E., Singh, A., Kang, B., & Yoon, J. (2025). Cellulose-reinforced natural rubber microfibers with low mechanical hysteresis for wireless physiological monitoring. Polymer Testing, 146, 108781. https://doi.org/10.1016/j.polymertesting.2025.108781