Love, Peace & Styrene

프로젝트 개요

기술개발 과제

국문 : Toluene과 Methanol을 이용한 Styrene Monomer 제조 공정 설계 및 최적화

영문 : Design and Optimization of Styrene Monomer Manufacturing Process Using Toluene & Methanol

과제 팀명

Love, Peace & Styrene

지도교수

정연수 교수님

개발기간

2021년 9월 ~ 2021년 12월 (총 4개월)

구성원 소개

서울시립대학교 화학공학과 20163400** 오*렬(팀장)

서울시립대학교 화학공학과 20183400** 김*서

서울시립대학교 화학공학과 20183400** 엄*정

서울시립대학교 화학공학과 20183400** 최*빈

서론

개발 과제의 개요

개발 과제 요약

◇ 톨루엔(Toluene)으로 스티렌(Styrene Monomer ; SM)을 생성하는 반응기 설계

◇ 제품의 분리와 미반응 원료의 재순환을 위한 분리 공정 설계

◇ 공정 구조 평가 및 최적화

◇ 최적화한 설계를 토대로 PFD 작성

◇ 기존 에틸벤젠(Ethylbenzene) 공정과의 가격 비교

개발 과제의 배경

◇ 스티렌(Styrene; CAS Number : 100-42-5)은 단 냄새 내지 자극성 냄새가 나는 무색 또는 황색을 띠는 기름성의 액체물질이다. SM은 세계에서 가장 중요한 모노머 중 하나이며, 산업에서 주로 PS(Polystyrene), ABS(Acrylonitrile-Butadiene-Styrene), SAN (Styrene-Acrylonitrile), SBR(Styrene-Butad iene Rubber), UPR (Unsaturated Polyester Resin) 등의 합성수지의 원료로 사용되는 화학물질이다. 주로 운송기구, 생활용품, 건축용 용품 등을 제조하는데 사용되는 중요한 물질이다.

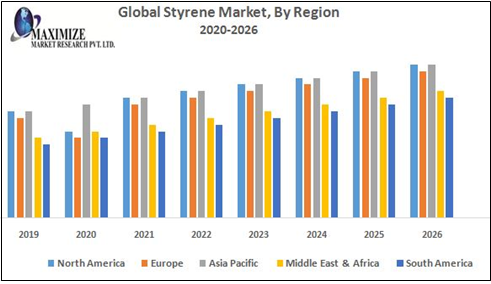

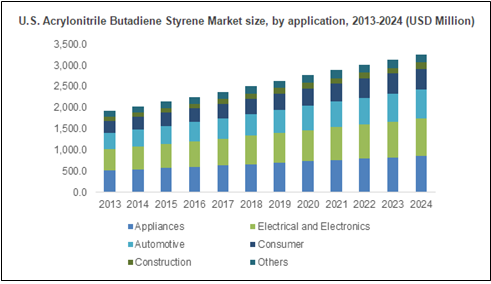

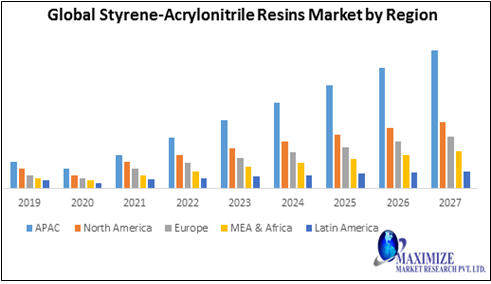

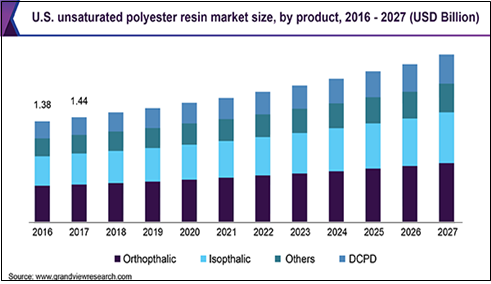

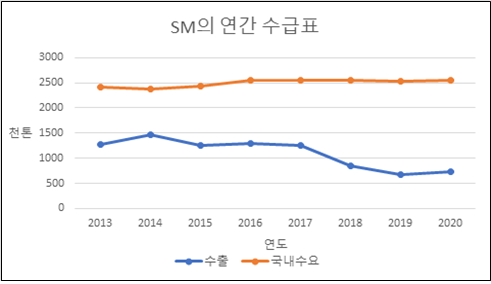

◇ Fig 1.에 나타낸 그래프들을 통해 SM을 원재료로 사용하는 합성수지들의 시장 성장성을 확인할 수 있다. SM의 수요 역시 꾸준히 많아질 것으로 예측되며, SM 제조 공정에 대한 개선과 최적화가 필요하다.

◇ 국내 SM 시장의 연간 수급표를 통해 2013년부터 국내수요에 비해 수출이 점차 감소하는 것을 확인할 수 있다. 이는 국내 석유화학업계의 수출 비중이 43%에 달하는 중국의 기술력 발전 때문인데, SM의 중국 내 자급률이 증가함에 따라 한국 SM 수출 시장이 줄어들게 되었다고 볼 수 있다. 따라서 중국 내의 수요를 확보하고 대안시장을 성장시키기 위해 가격 경쟁력을 높일 수 있는 자체적인 SM 공정 개선이 필요하다.

◇ 일반적으로 공정의 개선을 통한 생산 단가 절감은 1. 유틸리티 2. 생산성 3. 수율 향상을 통해 이루어진다. 독립적인 위의 변수들을 비교함으로써 SM의 가격 경쟁력을 확보할 수 있는 최적의 공정 개선 방법을 찾는다. 이것을 위해

첫째, 유틸리티와 생산성, 수율 향상을 통한 생산 원가 절감의 효과를 계산한다.

둘째, 이들의 비교를 통해 가장 효용성이 높은 공정 개선 방법을 찾는다.

개발 과제의 목표 및 내용

◇ 톨루엔을 원료로 사용하는 SM 반응기를 설계하여 반응물질의 물리적, 화학적 특성을 이용하여 최적의 반응 조건을 찾는다.

◇ 반응기를 바탕으로 I/O, recycle structure를 통해 설계한 반응기의 유출물을 분리할 수 있는 분리 공정 시스템을 설계한다.

◇ 설계한 시스템의 열교환망 설계를 통해 SM 제조 공정 내의 에너지 효율 향상을 도모한다.

◇ 설계한 공정 구조의 Alternatives를 생산이익, 수율, heat duty, 생성물 유량 등의 기준을 이용하여 평가 및 최적화하고, 최종 설계를 기존 공정과 비교분석한다.

관련 기술의 현황

관련 기술의 현황 및 분석(State of art)

- 전 세계적인 기술현황

◇ 현재 미국에서 발행된 특허에 의하면 일본의 Mitsubishi 사와 미국의 Shell 사가 SM 제조공정에 대한 특허를 가지고 있으며 Mitsubishi는 2002년, Shell은 2016년과 2018년에 특허를 출원하였다. 국내 특허의 경우 한화토탈이 기존에 SM 제조공정에서 에너지 효율을 개선하여 특허를 2005년에 출원하였다.

◇ 관련 기술에 대한 최근 논문은 다음과 같다.

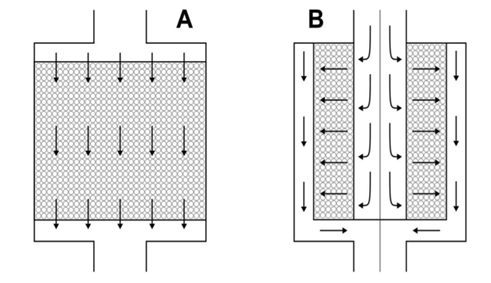

1. Bruno Leite, Andréa Oliveira Souza da Costa, Esly Ferreira da Costa Junior, Simulation and optimization of axial-flow and radial-flow reactors for dehydrogenation of ethylbenzene into styrene based on a heterogeneous kinetic model : 에틸벤젠의 탈수소화 반응을 통해 스티렌을 생성하는 공정을 multiobjective function을 통해 최적화 했다. 그 결과 작동 압력이 낮을수록 전환율(수율)과 선택도 측면에서 유리했다. 또한 여러 개의 촉매 반응기를 사용할 경우 온도가 증가하는 쪽이 유리했다. 결과적으로 Axial-flow 반응기보다 낮은 압력에서 작동되는 Radial-flow 반응기가 우수함이 드러났다. Radial-flow 반응기는 압력과 온도 최적화 결과, 전환율과 선택도가 각각 7.23%와 10.11% 만큼 증가하여 76.5%와 87.0%에 도달했다.

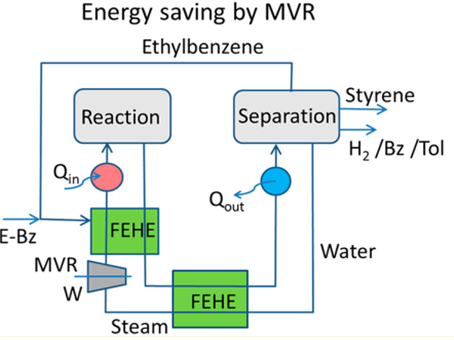

2.Alexandre C. Dimian, Energy Efficient Styrene Process: Design and Plantwide Control : 과열증기를 inert로 사용하는 단열 원자로에서 에틸벤젠의 탈수소화로 제조되는 스티렌의 에너지 효율 공정의 개념 설계와 시뮬레이션을 진행하였다. 진공 상태에서 증기를 생성한 다음 기계적 증기 재압축(MVR)을 실행하여 더 효과적인 열 전달을 하고자 하였고 5개의 FEHE(Feed Effluent Heat Exchanger) 유닛을 설정하여 효율적인 네트워크를 구성하였다. 최종적으로 유틸리티 소비를 73% 감소시켰고 이러한 MVR 대안은 압축기에 대한 투자가 있음에도 불구하고 연간 총 비용을 36% 절감하였으며 99.5% 이상의 스티렌 순도를 유지하면서 처리량의 ±10% disturbance를 처리할 수 있는 능력을 갖추었다.

- 특허조사

◇ Process For Producing Styrene - United States Patent - 출원 번호 : US 6,388,154 B1 - 출원 날짜 : May 14, 2002 - 출원인 : Mitsubishi Chemical Corporation, Tokyo (JP) - 특허 요약 : Ethylbenzene의 산화적 탈수소화를 통해 SM을 생성하는 공정으로, (1)~(3) 단계를 통해 Ethylbenzene의 탈수소화가 진행되며, (2) 단계에 미리 공급할 반응 혼합물에 포함된 알칼리성 물질의 제거로 수소 산화에서 산화촉매의 선택성을 낮춰 SM을 높은 수치로 생성할 수 있다. (1) SM과 수소를 포함한 반응 혼합물을 얻기 위한 탈수소 촉매가 존재하는 상태에서 Ethylbenzene을 탈수소화 (2) 반응 혼합물을 산화 촉매와 접촉시켜 혼합물에 포함된 수소를 선택적으로 산화시켜 물을 형성 (3) 산화 혼합물을 탈수소 촉매와 접촉시켜 혼합물에 포함된 반응되지 않은 Ethylbenzene을 탈수소화하여 Styrene을 얻음

◇ Process For Producing Styrene - United States Patent - 출원 번호 : US 2018/0297910 A1 - 출원 날짜 : Oct 18, 2018 - 출원인 : Arian VAN MOURIK, Amsterdam (NL) - 특허 요약 : 1-Phenylethanol 또는 치환된 1-Phenylethanol을 포함한 원료를 탈수 촉매를 이용하여 SM을 생성하는 공정으로, 이 생산방법은 폐수에서 SM을 더 많이 회수할 수 있을 뿐만 아니라 열 교환기의 오염을 줄일 수 있다. (1) 1-Phenylethanol 또는 치환된 1-Phenylethanol을 함유한 피드를 적절한 탈수 촉매가 있는 상태에서 탈수 처리 (2) 위의 결과로 나온 혼합물을 분리하여 물, SM 또는 치환된 SM과 그 외의 물질들을 얻음 (3) 물과 SM, 치환된 SM을 염기로 처리 후 처리된 혼합물을 SM의 농도에 따라 분리 (4) 저농도의 SM을 포함하는 폐수 스트림을 증기로 처리하여 고농도의 SM을 포함하는 스트림을 얻음

◇ 개선된 에너지 효율을 갖는 스티렌의 제조방법 - 대한민국특허 - 출원 번호 : 10-2005-0012953 - 출원 날짜 : 2005년 2월 17일 - 출원인 : 삼성토탈 주식회사 - 특허 요약 : Ethylbenzene의 탈수소화 반응을 통해 SM을 생성하는 공정으로, 증발기에 Ethylbenzene과 불활성 기체를 함께 주입하면 이슬점이 낮아져서 상대적으로 낮은 온도에서 기화가 가능한 것이 특징이다. 마찬가지로 기화 온도를 낮추기 위해 주입되는 물과 불활성 기체의 함량은 반비례 관계에 있다. (1) 탈수소화 반응기에서 Ethylbenzene의 탈수소화반응이 일어남 (2) 열교환기를 거친 후 불활성 기체를 함께 주입하면 증발기에서 액상의 Ethylbenzene이 보다 낮은 온도에서 기화됨 (3) 분리조와 정제탑을 거쳐 생성물이 분리됨

- 특허 전략 분석

◇ SM 제조 공정은 에틸벤젠과 페닐에탄올을 원료로 사용하는 반응에 대한 특허만 존재한다. 톨루엔과 메탄올, 벤젠과 에탄 등 일반적인 반응물이 아닌 물질을 이용한 제조 반응을 평가하여 가격 경쟁력이 개선된 공정을 제시한다면 새로운 특허를 받을 수 있다.

◇ SM 제조 공정의 최적화를 통해 기존 공정 대비 원가 절감 뿐만 아니라 열효율, 전환율, 생산성 측면에서도 개선된 공정을 제시한다.

개발과제의 기대효과

기술적 기대효과

◇ SM 제조 공정 최적화를 통한 반응 수율, 전환율, 선택도, 생산량, 생산이익 등의 증가

◇ 자체 공정 라이센스 개발을 통한 수주 경쟁력 확보, 기술료 절감 및 원천 기술의 수출 가능

경제적, 사회적 기대 및 파급효과

◇ SM 제조 공정의 최적화를 통해 생산원가를 낮추는 등의 경제성을 높일 수 있고 단순히 SM의 가격 경쟁력에서 그치는 것이 아니라 나아가 SM를 원료로 사용하는 PS, ABS, SAN 등의 제조 공정에 대한 가격 경쟁력도 확보할 수 있음

◇ SM의 생산 단가 절감을 통해 국내 시장뿐만 아니라 규모가 큰 해외 시장에서의 경쟁력을 확보할 수 있으며 이러한 최적화 시스템을 또 다른 중간원료인 P-X(Para Xylene) 등에도 적용할 수 있음

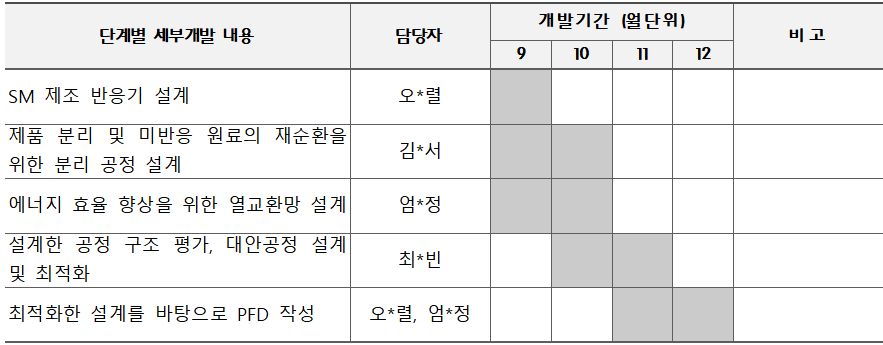

기술개발 일정 및 추진체계

개발 일정

구성원 및 추진체계

◇ 오*렬

- 문헌조사를 통한 반응 메커니즘, 부반응, 반응 속도식 등의 데이터 확보

- 유량, 조성, 온도 및 압력의 조업 조건 설계

- 미반응 원료 물질 및 전환율에 따른 재순환 구조 설계

- 전환율, 선택도, 반응기 수율에 따른 반응기 성능 평가 및 최적화

◇ 김*서

- 원료 물질의 반응기 도입과 생산물의 회수 조건 설정

- 분리 장치의 종류와 예비 사양 결정

- 액체/기체 회수 여부 결정

- 분리 장치의 순서와 조업 조건에 따른 다양한 분리공정 설계

◇ 엄*정

- 유량에 따른 장치들의 크기 계산

- 주요 장치의 가격 자료 확보 및 비용 계산

- 통계적 방법을 이용하여 주요 장치를 통해 고정비 계산

- 원재료 및 유틸리티 비용 계산

◇ 최*빈

- 간단한 경제적 기준 파악

● 고정 비용 : 자본 비용, 일상적인 유지비, 간접비, 세금, 임금 등

● 변동 비용 : 원료비, 제조에 소비되는 화학물질과 촉매, 유틸리티 등

- 조업비용, 장치비용, 자본비용 계산을 통한 총괄 프로젝트 수익성 평가

- 설계한 여러 대안 공정 중 최적의 공정 선정

◇ 오*렬, 엄*정

- 최적화된 설계를 바탕으로 PFD 작성

설계

제품의 요구사항

◇ 스타이렌 생성물 순도 99.7% 이상(ASTM D 2827-92)

◇ 연산 150,000톤 이상

◇ 기존 공정 대비 생산 이익 2배 이상

개념설계안

- 공정 설계 과정

- 1) 제품 요구 사양 결정

- - 기존 공정의 연간 생산량 파악

- - 제품의 순도 및 기준 결정

- - 공정 전체의 수율 파악

- 2) 합성 및 다양한 대안 설계

- - 관련 정보를 수집

- - 대안 제시

- - 설계 평가 및 평가 기준을 개발

- - 최적의 대안 제시

- 3) 간단하고 빠른 방법을 통한 물질수지 및 에너지수지 계산

- - 모든 기/액 흐름 이상적인 평형 가정

- - 모든 흐름 포화 조건 가정

- - 이상적인 가정을 통해 물질 및 에너지 수지를 선형화시켜 빠르고 간단하게 대안을 비교

- 4) 장치 크기 설정 및 비용 계산

- - 주요 장치의 크기 계산

- - 통계적인 방법을 통한 주요 장치의 가격 결정

- - Lang factor를 통한 공장 건설 전체 비용 결정(고정비)

- - 유틸리티, 노동비 등의 변동비 계산

- 5) 경제성 평가

- - 각 비용 항목 기존 공정과 비교

- - 연간 순이익 및 흑자 전환 기간 계산

- - 공정의 장단점 및 개선점 파악

이론적 계산 및 시뮬레이션

- 이론적 계산 및 시뮬레이션

- 1) 최종 대안의 공정도

- 2) 비용 계산

상세설계 내용

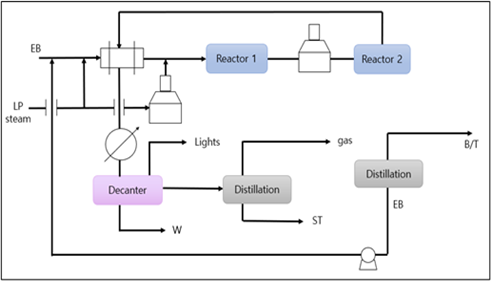

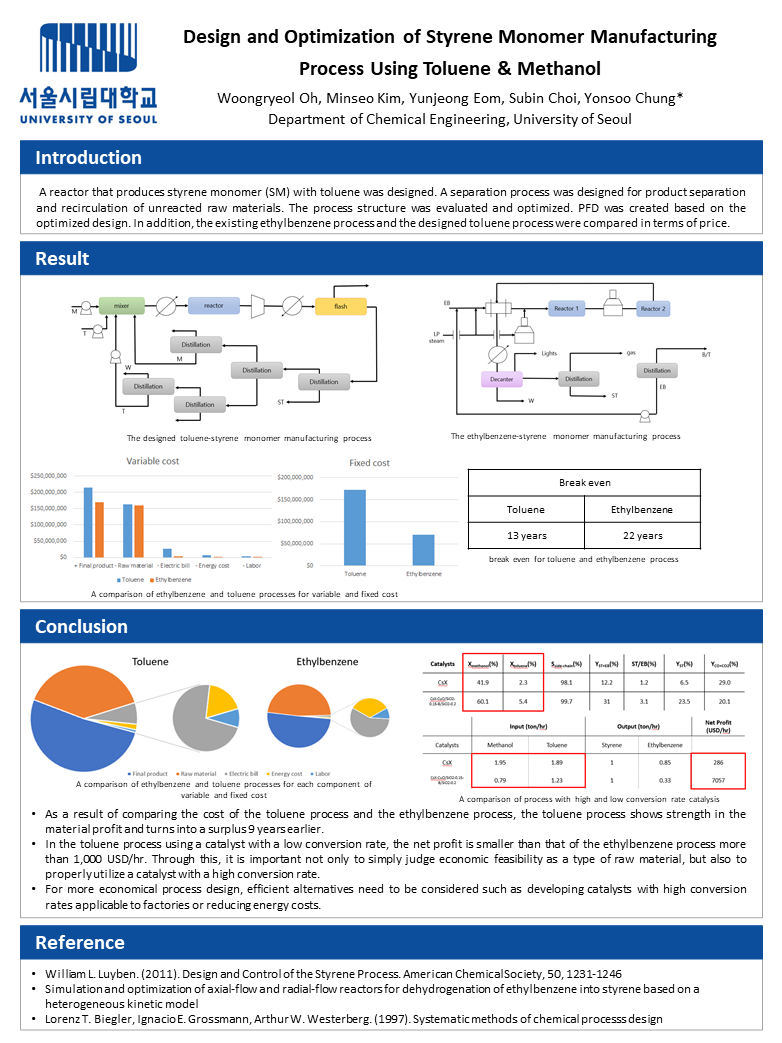

톨루엔과 메탄올을 이용하여 SM을 제조하는 공정도를 다음과 같이 도식화하였다. 위 공정도의 경우, 반응기 뒤에 Compressor를 설치하여 유체가 순환이 될 수 있도록 하였으며, 생성물인 SM를 먼저 분리한 후 반응물인 톨루엔과 메탄올을 모두 리사이클하는 방식을 이용하였다.

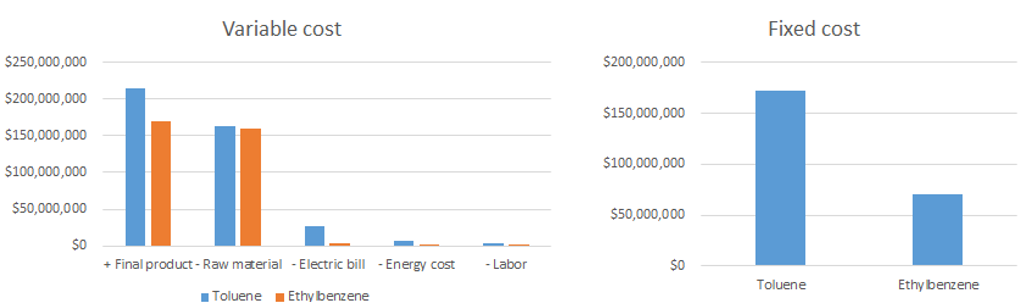

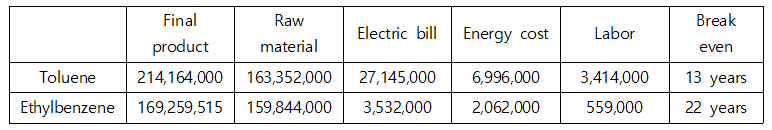

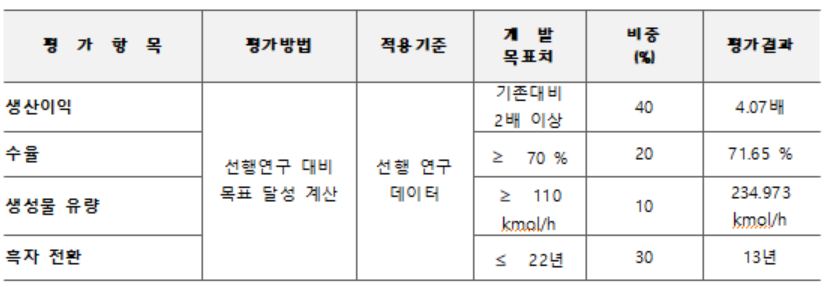

위 공정도를 바탕으로 각 설비의 비용과 에너지 비용, 전기세, 노동비, 원재료값을 계산한 결과는 Table.2 와 같다. 톨루엔 공정이 에틸벤젠 공정에 비해 흑자 전환 기간이 더 짧으므로 경제적이라고 판단하였다.

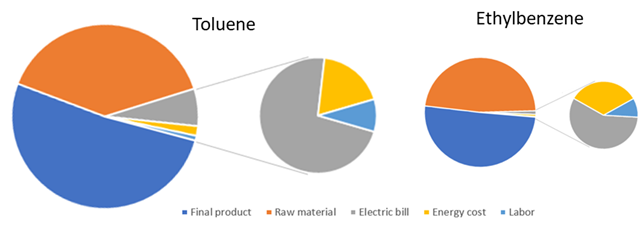

두 공정 비교에 따른 결과가 위와 같이 나온 원인과 비용에 대한 각 요인들의 영향을 알아보기 위해서 원 그래프를 그려보았고, 각 원의 크기로 공정에 들어간 비용의 비율을 나타내었다. 두 공정 모두 원재료값이 원에서 가장 큰 파이를 차지하는데 앞서 확인했듯이 원재료값에 따른 순이익은 톨루엔 공정이 더 유리했다. 톨루엔 공정에서는 SM과 더불어 에틸벤젠도 생성되고 순도가 99.5% 이상으로 분리되어 두 물질 모두 판매할 수 있다. 반면 에틸벤젠 공정은 SM만 판매가 가능하기 때문에 톨루엔 공정이 원재료값에서 강점을 갖는다. 또한, 톨루엔 공정은 에틸벤젠 공정에 비해 유틸리티 코스트가 많은 부분을 차지하는데, 그 중에서도 전기세가 큰 범위를 차지한다. 그 이유를 분석해본 결과, 톨루엔 공정에서는 반응기 내부 압력이 1기압이라 유체가 순환하기 위해서 컴프레서를 이용하여 5기압까지 압력을 높여줘야 했기 때문이다. 따라서 컴프레서를 이용하지 않는 새로운 대안책을 고려할 필요가 있다.

결과 및 평가

완료 작품의 소개

포스터

완료작품의 평가

※비교 데이터는 Design and Control of the Styrene Process 연구에 따름

개발 과제 관련 향후 전망

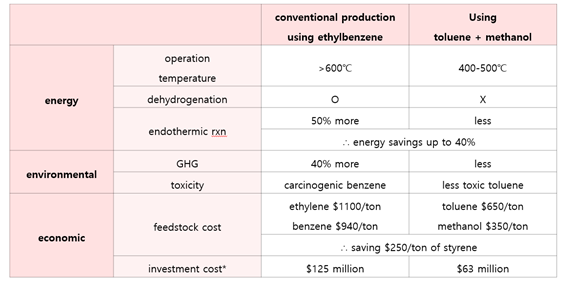

◇ utility cost와 energy cost를 줄이는 방안을 찾는다면 아래와 같은 톨루엔 공정의 이점을 실현할 수 있을 것이다.

◇ 스티렌은 폴리스티렌(PS), 스티렌 부타디엔 고무(SBR) 및 기타 산업용 레진과 같은 다양한 중합체를 합성하고 제조하는 중요한 산업 제품이다. 스티렌 제조 공정은 현재 에틸렌을 벤젠과 함께 Friedel-Crafts alkylation 반응을 통해 에틸벤젠을 생산하고, 550-700도씨의 온도에서 탈수소화 반응을 통해 스티렌을 생성한다. 지속 가능한 1개의 단계의 반응인 톨루엔과 메탄올의 측쇄알킬화 반응을 통해 에너지 절약과 공급 원료의 비용을 낮출 수 있다.

◇ 측쇄알킬화 반응의 높은 수율과 스티렌/에틸벤젠의 높은 비율을 위한 효율적인 촉매의 개발을 위해 현재 활발한 연구가 진행되고 있으며 이를 통해 다음과 같은 이익을 얻을 수 있다.