QRR

프로젝트 개요

기술개발 과제

국문 : 무독성 InP 양자막대 합성..

영문 : Synthesis of Non-toxic InP Quantum Rods..

과제 팀명

QRR..

지도교수

김다흰 교수님

개발기간

2024년 9월 ~ 2024년 12월 (총 4개월)

구성원 소개

서울시립대학교 화학공학과 2019340025 손우형(팀장)

서울시립대학교 화학공학과 2019340007 김민규

서울시립대학교 화학공학과 2019340035 이경연

서울시립대학교 화학공학과 2019340050 하늘겸

서론

개발 과제의 개요

개발 과제 요약

◇ 양자점(Quantum Dot, QD)과 양자막대(Quantum Rod)는 디스플레이, 반도체, 태양열 개발 전지판 등 다양한 분야에서 각광받는 소재이다.

◇ 양자막대는 양자점에 비해 전기적, 광학적으로 다양한 특성을 나타낸다.

◇ 현재 양자막대는 독성이 강하고 환경 오염을 야기하는 Cd을 기반으로 많이 연구되어 있다.

◇ Cd보다 독성이 약한 In을 이용해서 보다 친환경적이고 효율적인 양자막대를 만드는 방법에 대해 고안해보고자 한다.

◇ InP 양자막대가 가지는 이점과 그 제작 방법의 어려움을 알아내고, 개선 방법을 찾아내는 것이 목적이다.

개발 과제의 배경

◇ 양자점(Quantum Dot, QD)이란 수 나노미터 단위의 크기를 가지는 초미세 반도체 입자로 Bohr radius보다 작은 직경을 가지게 되면 band gap의 길이가 변화 돼, 입자의 크기에 따라 흡수 및 방출되는 파장을 조절 가능하다. 이 때, 방출되는 빛이 기존 발광체보다 색 순도와 광 안정성이 높아 디스플레이 분야에서 큰 각광을 받고 있다. 하지만 디스플레이에 적용할 때 편광판이 필요하다는 단점이 있다.

◇ 양자막대(Quantum Rod, QR)란 수 나노미터 단위의 지름과 수십 나노미터의 길이를 가지는 반도체 소재이다. 양자막대는 모든 방향에 대해 강한 양자 구속 효과가 작용하는 구 형태의 양자점과 달리, 막대 모양으로 인해 장축 방향에 대해 약한 구속 효과가 작용한다. (그림 1)[1] 이러한 양자막대는 양자점에 비해 큰 흡수 단면적, 선형적으로 편광된 방출 (그림 2)[2], 그리고 개선된 전하 분리 (그림 3) [3]와 같은 독특한 특성을 나타낸다. 또한, 고유한 양자막대의 기하학적 특성은 superparticle로의 조립이나, 이종 구조 양자막대 또는 하이브리드 구조를 제어 가능한 방식으로 증착하는 새로운 기회를 제공한다.

그림 1 (a) 장축 방향으로 약한 구속 효과가 걸리는 양자막대, (b) 모든 방향에 대해 강한 구속 효과가 걸리는 양자점

그림 2 (a) 양자 막대와 양자점의 polarization anisotropy, (b) aspect ratio에 따른 polarization anisotropy

그림 3 전기장으로 인한 electron, hole wave funtion의 overlap 감소[3]

◇ 양자막대는 양자점이 가지는 이점에 더해 선편광 된 빛을 낼 수 있다는 장점을 가져 차세대 디스플레이 소재로 주목받고 있다. 기존 상용화 된 LCD와 OLED 디스플레이의 경우 무편광 백라이트를 사용하고 편광판을 거친 50%의 빛만 사용자가 볼 수 있는데, 이는 곧 디스플레이 수명 저하와 소비전력의 증가로 이어진다. 양자막대를 이용한 선편광 LED는 이러한 문제점을 해결할 것으로 기대된다.

◇ 현재 높은 색순도 및 양자효율을 가지는 양자막대의 중심체에는 주로 Cd과 같은 중금속이 포함되는 소재를 이용하고 있다. 이는 국제 유해물질 제한지침(Restriction of Hazardous Substances, RoHS) 규정을 만족하지 못하면 많은 국가에서 판매가 금지되기 때문에 상업적으로 이용하기에 어렵다. 또한, Cd은 유독성을 가진 1군 발암물질로 인체에 치명적이다. 이와 같은 이유로 Cd-free QD에 대한 연구가 활발하다.

◇ 이에 대한 대안으로 양자막대의 중심체에 친환경적인 In을 이용하고자 한다. InP 양자점에 대한 연구는 현재 활발히 이루어지고 있으며, InP 양자막대에 대한 연구는 많이 진행되지 않았다. 우리는 이번 과제에서 InP 양자막대 제작에 대한 효율적인 메커니즘을 제시하고, 이를 디스플레이에 적용했을 때 어떤 이점이 있을지 알아볼 것이다.

개발 과제의 목표 및 내용

◇ 양자점이 가지는 한계를 보완할 수 있는 InP 무독성 양자막대 제작을 목표로 한다.

◇ 기존 Cd 기반의 양자막대 성장 메커니즘에는 Controlled-anisotropic growth, Oriented attachment method, Solution-Liquid-Solid method, Cation exchange method가 대표적이다.

◇ 위의 메커니즘을 In 기반 양자막대 성장에 적용할 수 있는지 확인하고, 한계점을 찾는다.

◇ 최종적으로 가장 효율적이며 성능이 좋은 In 기반 양자막대 성장 메커니즘을 제안한다. 또한, 효율 및 성능을 더 높일 수 있는 방안이 있다면 제시한다.

관련 기술의 현황

관련 기술의 현황 및 분석(State of art)

- 전 세계적인 기술현황

◇ Quantum rods Growth mechanism

Gibbs-Volmer 이론에 따르면, 일반적으로 구형 나노결정(NC)은 다른 형태의 나노결정보다 표면 에너지가 낮아 결함이 적고 높은 안정성을 가진다. 이에 따라 Colloidal NC를 길쭉한 나노로드(NR)로 성장시키는 연구는 도전 과제가 되어 왔다. Alivisatos의 연구팀은 동적으로 제어된 이방성 성장을 통해 콜로이드 CdSe NR의 합성을 처음 보고했다. 이 발견은 콜로이드형 1차원 반도체 나노결정의 이방성 성장을 위한 새로운 길을 열었다. 이방성 제어 성장법 외에 Oriented Attachment method, Solution-Liquid-solid method, Cation Exchange method를 이용해 Rod를 합성할 수 있다.[4]

◇ 양자 막대 디스플레이

양자 막대는 높은 양자 효율과 크기 조절을 통한 발광 파장 조절, 높은 색 재현율과 색 순도 등 양자점과 유사한 특징을 가지지만, 장축 방향으로 선형 편광된 빛을 방출한다는 차이점을 가진다. 이러한 특성들을 바탕으로 차세대 디스플레이 물질도 주목받고 있다. 현재 크게 두 가지 방식으로 디스플레이에 응용되고 있다. 첫 번째는 기존 청색 발광 다이오드와 화색 형광체를 사용하는 대시, 청색 발광 다이오드와 배향된 적색, 녹색 양자막대 필름을 이용하여 백색 발광을 발색시키는 형태로 이렇게 방출된 빛은 선형 편광된 성질을 띄므로 편광판에 의한 광 손실을 줄여주는 이점을 가진다. (그림 4 – a) 두 번째는 액정 표시장치와 유기발광 다이오드의 Emissive color pixel로 적용하여, 양자 막대에 의한 색 재현율과 색 순도 증가와 비등방성 발광 특성에 의한 시야 각 증가 이점을 가진다. (그림 4 – b, c)[1]

그림4 양자 막대의 디스플레이 응용 (a) 필름 형태로 백라이트에 적용,(b), (c) 액정표시장치 및 유기 발광 소자의 emissive color pixel[1]

- 특허조사 및 특허 전략 분석

◇ 재단법인경북과학기술원. InP/ZnS Core-Shell Quantum Dots and the Fabrication Method Thereof and their White LED Application. 10-2016-0100342. August 5, 2016 and issued February 14, 2018 ◇ 엘지디스플레이 주식회사. 양자막대 및 이의 제조방법. 10-2012-0133815, November 23, 2012 and issued June 3, 2014 ◇ 엘지디스플레이 주식회사. 양자막대 디스플레이. 10-2014-0081277, June 30, 2014 and issued January 8, 2016

개발과제의 기대효과

기술적 기대효과

◇ 무독성 양자막대 소재 개발

기존의 양자막대는 Cd기반 물질을 사용한다. 친환경적인 InP 양자막대를 제작하여 환경적인 문제를 해결할 수 있다. 또한, RoHS(유해물질 제한 지침) 및 환경 규제 준수를 용이하게 하여 InP 양자막대를 상용화할 수 있다.[5]

◇ 결함 감소 및 양자 효율 향상

기존 InP 양자 막대의 주요 문제는 표면 결함과 결정 내 결함이다. 개선된 성장기법을 통해 결함을 감소시켜 과학적 특성을 향상시킬 수 있다. 또한, 결함 감소로 인해 양자 효율을 높여 디스플레이 및 광전자 소자로서 활용할 수 있다.

◇ InP 양자막대 성장 기술 발전

InP 양자막대의 합성과 결함 감소를 위한 새로운 접근법을 제시함으로써, 향후 연구에 중요한 기반을 마련한다.

경제적, 사회적 기대 및 파급효과

◇ 디스플레이 시장 발전

InP 양자막대의 광학특성을 활용한 QLED와 같은 디스플레이 기술의 성능을 향상시키고 디스플레이 시장을 증대할 것이다.

◇ 친환경 기술 제공

친환경 기술을 적용한 제품으로 InP 양자막대를 활용한 제품의 긍정적인 이미지를 제공하며, 글로벌 시장에서 경쟁력을 향상시키는 중요한 요소가 될 것이다.

◇ 다양한 산업으로의 확장

InP 양자막대는 디스플레이 외에도 광학 센서, 태양광, 의료 영상 및 바이오마커 등 다양한 산업 분야에서 활용 가능할 것이다.[6]

설계

설계사양

상세설계 내용

◇ QR Growth mechanism 분석 a) SLS (Solution-Liquid-Solid) 메커니즘 b) Cation Exchange 메커니즘 c) Oriented Attachment 메커니즘 d) Controlled-Anisotropic Growth 메커니즘

◇ InP QR 제작의 최적 메커니즘 선택 a) 각 메커니즘의 인듐 적용 가능성 및 한계 b) SLS 메커니즘의 장점과 필요성

◇ SLS 메커니즘 최적화 전략 a) 금속 촉매의 종류에 따른 InP QR의 성장 거동을 파악하고, 성장이 원활히 일어나는 금속 촉매의 종류를 특정한다. b) 전구체의 종류와 비율에 따른 InP QR의 성장 거동을 파악한다. 내부 결함을 줄일 수 있는 방법에 대해 탐색한다. c) InP QR을 합성할 때 필요한 용매의 조건을 만족하는 용매를 찾는다. d) 표면 결함을 줄이기 위해 InP QR 위에 coating할 물질을 제시하고, 어떤 coating 방법이 제일 표면 결함을 효과적으로 줄일 수 있는지에 대해 탐색한다.

◇ 위의 내용을 바탕으로 SLS 성장 방법을 통한 최적의 InP QR 합성 조건 및 내부/외부 결함 제거 방법에 대해 제시한다.

결과 및 평가

완료 작품의 소개

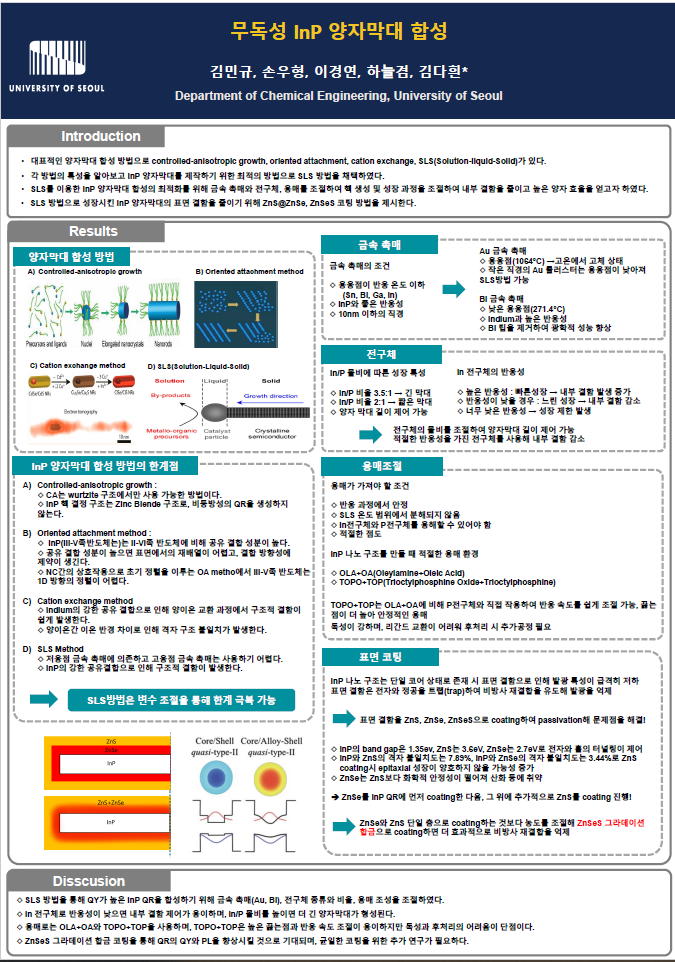

포스터

완료작품의 평가

◇ NR Growth mechanism 분석

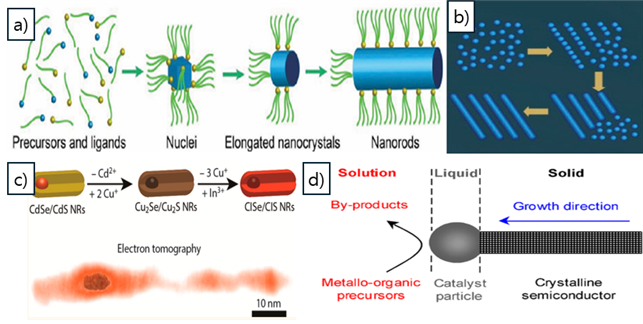

그림 5 a) Controlled-Anisotropic Growth 개략도[4] b) Oriented attachment method 개략도[4] c) Cation exchange method 개략도[5] d) SLS(Solution-Liquid-Solid) 방법 개략도[7]

a) Controlled-Anisotropic Growth

Controlled-Anisotropic Growth은 핵생성과 시드의 성장 과정을 분리하여 1D NC의 비등방성 성장을 유도하는 방법이다. Seed의 핵생성 단계에서 전구체가 분해되어 단량체가 과포화 상태에 도달하고 NC가 급격히 핵 생성된다. 그 후, 높은 농도의 남아있는 단량체가 spherical dot으로의 열역학적 성장을 극복하고 길쭉한 NC를 형성한다. 리간드는 핵의 다양한 면에 서로 다른 결합 에너지를 가지는데, 결합 에너지가 낮은 면에서 단량체가 빠르게 침착되며 길쭉한 1D NC가 형성된다. 또한 핵의 결정 구조가 1D NC의 성장에 중요한 역할을 하는데, Wurtzite 구조는 특정 Ⅱ-Ⅵ 물질의 1D NC 성장에 선호되며, 고유한 c-axis를 가지고 있어 비등방성 성장을 촉진하는 반면, Zinc blende 구조를 가진 핵에서는 테트라포드가 형성되어 NR을 형성할 수 없다. 보통 단일 용액 내에서 핵 성장과 결정 성장 과정을 조절하는 것은 어려운 일인데, 이를 해결하기 위해 핵생성과 성장 과정을 분리하는 controlled-anisotropic growth method가 1D 이종 나노 구조를 준비하는데 효율적인 방법이 된다. 물질의 시드가 미리 합성된 후 이를 전구체와 함께 반응 매질에 추가하면, 이차 물질이 시드 위에서 자라면서 self-nucleation이 일어나는 대신 시드 위에서 성장한다. 이는 heterogeneous nucleation의 활성화 에너지가 self-nucleation에 비해 훨씬 낮기 때문으로, 이종 구조가 형성된다. 시드에서의 성장이 동시에 일어나기 때문에, 얻어진 1D spherical dot-seeded NC은 일반적으로 균일한 크기 분포와 잘 제어된 종횡비(aspect ratios)를 가진다.[4]

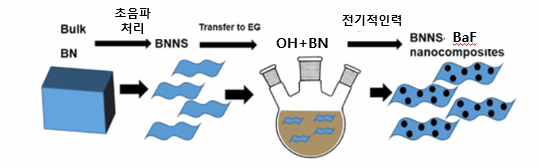

b) Oriented Attachment method

OA method(oriented attachment method)는 nanocluster나 small NP들로 반도체 NR을 만드는 방식이다. 먼저 nanocluster나 small NP가 형성되고, 특정 면들이 반데르발스 힘이나 정전기적 힘으로 부착되어 1D구조의 NR을 형성한다. OA method를 활용한 ZnS의 NR합성에는 Zn(DDTC)2와 oleylamine을 이용한다. 이 때, oleylamine은 용매이자 배위체 역할을 한다. oleylamine의 리간드가 선택적으로 ZnS nanoparticle의 (110)면에 흡착돼 (110)과 (111)면 사이의 표면 에너지 차이를 증가시켜, ZnS NP가 쌍극자-쌍극자 인력으로 (111) 방향을 따라 부착하며 1D NR을 형성한다.[4] ZnSe의 경우 nano cluster의 크기가 1.2nm정도로, OA method를 통해 NR을 만들 경우 직경이 1.2nm인 매우 작은 직경을 가진 NR을 형성할 수 있다.

c) Cation Exchange method

Cation exchange(양이온 교환) 방법은 나노 결정의 양이온을 다른 양이온으로 치환하여 물질의 조성을 변환하는 합성 방법이다. 구조의 크기와 모양을 거의 변화시키지 않고 조성만으로 밴드 갭을 조절할 수 있는 방법이다. 이 방법은 기존 나노결정(NC) 구조를 먼저 합성하고 그 구조를 사용하여 빠르게 조성을 변경할 수 있다. Cation exchange는 이온 확산 및 치환을 통해 이루어지며, 양이온의 크기와 전하, 결합 에너지 등이 중요한 요소로 작용한다. 예를 들어 Cu+와 같은 작은 양이온은 빠르게 확산하고 교환될 수 있다. 이것은 이온 교환 반응이 단시간에 완료될 수 있음을 의미한다.[4] 또한, Cation exchange는 원하는 양이온을 도입하여 기존의 나노결정 조성을 변경하는데 매우 유리하다. 이 방법은 다른 금속 이온과 조합하여 다양한 성분으로 변환할 수 있다. 이로 인해 Cd기반 양자막대의 특성을 다양하게 변환할 수 있고, 원하는 밴드 갭으로 조절이 가능하여 QR의 광학 및 전기적 특성을 효과적으로 제어할 수 있다.[8]

d) SLS(Solution-Liquid-Solid) method

SLS(Solution-Liquid-Solid) method는 1차원 반도체 NR과 NW를 생산하는 데 널리 사용되는 colloidal method이다. SLS 성장은 용액 단계에서 이루어지며, 일반적으로 200~350°C의 온도에서 유기 용매를 사용한다. 저용융점 금속 촉매 나노입자(Bi, In 또는 Ga)는 용액-액체 계면에서 금속-유기 전구체의 분해를 촉매하는 용융 상태에 사용된다. Au와 같은 고용융 금속은 대부분의 유기 용매에 사용되는 한계 이상의 온도를 요구하기 때문에 일반적으로 촉매 입자는 저용융점 촉매로 제한되지만, 제한적인 조건에서 고용융 금속도 활용 가능하다. SLS 방법에서 성장 과정은 유기 용매에 도입된 금속 촉매 나노입자의 활성화로 시작한다. 금속 입자는 적절한 온도로 가열하면 액체 상태로 전환되고 그 다음 금속 유기 전구체가 도입되어 액체 촉매 입자 표면에서 분해되고 촉매 방울에 녹는 반도체(InP, InAs) 성분을 방출한다. 액체 촉매 내 용해된 반도체 물질의 농도가 증가함에 따라 결국 과포화 지점에 도달하여 촉매 입자의 계면에서 고체 결정의 nucleation을 야기한다. 전구체 물질이 지속적으로 공급되면 결정은 액체-고체 계면의 축을 따라 성장하여 로드 또는 와이어와 같은 1D 나노 구조를 형성한다. 이러한 성장은 전구체 공급이 고갈되거나 반응 조건이 변경될 때까지 계속 되며, 이 시점에서 중단된다. NC의 직경은 촉매 나노입자의 크기와 밀접한 관련이 있으며 이를 통해 NR 또는 NW의 직경을 정밀하게 제어할 수 있다. 또한 SLS method는 상대적으로 낮은 온도에서 작동하므로 용액상 합성에 유용하여 공정이 온도에 민감한 기판과 더 잘 호환된다.[4]

◇ InP QR의 적용 가능성 분석

InP QR은 합성 과정에서 균일한 크기, 형태 및 결함 제어가 중요하다. 이를 위해서 적합한 성장 메커니즘 선정이 필요하다. InP QR의 합성을 위한 4가지 메커니즘인 Controlled-Ansiotropic Growth, Oriented attachment method, Cation exchange method, SLS(Solution-Liquid-Solid) method를 분석하여 각 방법의 가능성과 한계점을 찾고, 이 중 가장 적합한 방법을 선정하고자 한다.

a) Controlled – Anisotropic Growth

본 연구에서 다루고자 하는 InP의 핵 결정 구조는 Zinc Blende 구조로 성장 시 [111]방향으로 균등한 성장이 이루어져 비등방성의 QR을 생성하지 않는다.[4]

b) Oriented attachment method

Oriented Attachment method로 합성되는 반도체는 주로 Ⅱ-Ⅵ족 반도체로, Ⅲ-Ⅴ족 반도체에 비해 이온 결합 성분이 높아 입자 간의 재배열과 자발적인 결합이 쉽다. 우리가 얻고자 하는 In 기반 Ⅲ-Ⅴ족 반도체(InP, InAs)는 주로 공유결합을 통해 결합 구조가 형성돼 표면에서의 재배열이 어려워 OA method를 사용하기에 부적합하다 판단한다. 또한, Ⅲ-Ⅴ족 반도체는 Ⅱ-Ⅵ족 반도체보다 높은 결합 에너지와 공유 결합 방향성에 제약을 가지고 있어 반데르발스 힘이나 약한 상호작용으로 결합이 초기 정렬을 이루는 OA method에서는 1D 방향의 정렬을 이루기 어렵다고 판단한다.[4]

c) cation exchange method

Cation exchange method의 장점은 기존 Cd 기반 양자점 또는 양자막대 구조를 템플릿으로 사용하여, 크기와 모양의 변형 없이 In 기반 구조로 전환할 수 있다는 점이다. 이 방법은 특히 CdS와 같은 chalcogenide 기반의 나노결정을 템플릿으로 사용할 때 유리하다. Cu-In 계열의 이종 나노구조를 만드는 데에도 동일한 방법이 사용되며 기존의 Cd 기반 나노구조를 효율적으로 활용할 수 있는 장점이 있다. 그러나 Cation Exchange로 InP QR를 합성할 때, In과 같은 원소는 Cd에 비해 강한 공유 결합을 형성하는 경향이 있어, 양이온 교환 과정에서 쉽게 결함이 발생할 수 있다. 이러한 결함은 전자 함정이 형성되어 광학적 특성을 저하시킬 수 있다. 이는 QR의 발광 효율 감소로 이어진다.[9] 또한, Cd, Cu, In의 이온 반경 차이로 인해 교환 후 기존의 격자 구조와 불일치가 발생할 수 있다. 특히 In 기반 QR을 합성할 때 결함이 발생할 수 있다. 이 결함은 QR의 전하 수송 능력 및 전자 이동성에 부정적인 영향을 준다. 이러한 격자 불일치는 QR의 과학 및 전기적 특성 저하로 이어진다.[5] 이와 같이, Cation Exchange 메커니즘은 Cd 기반 템플릿을 In으로 대체하는 데에 효과적일 수 있으나, In의 강한 공유 결합 특성으로 인해 결함이 다수 발생할 위험이 있다. 또한, 격자 불일치와 같은 구조적 한계로 인해 고품질 In 기반 QR을 합성하는 데는 어려움이 있을 수 있다.

d) Souliton-Liquid-Solid Growth

SLS 성장 기법으로 QR를 합성할 때, 몇 가지 한계가 존재한다. SLS 기법은 일반적으로 저온 공정이 가능한 저용융점 금속 촉매(Bi, In, Ga 등)에 의존한다. Au와 같은 고융점 금속 촉매는 일반적으로 사용하기 어렵지만 Au 클러스터를 사용하면 용융점이 낮아져 반응온도에서 액체 상태로 존재한다. InP의 강한 공유결합으로 인한 빠른 성장 과정에서 결함이 발생할 수 있으며, 이는 QR의 전자 및 광학적 특성에 부정적인 영향을 미칠 수 있다.[4] 그럼에도 불구하고, SLS 성장 기법은 반응 조건을 조절함으로써 원하는 QR의 제작 가능성을 제공한다. 금속 촉매 종류를 조정하여 성장 특성을 변화시킬 수 있으며, 촉매 크기 및 형태를 통해 QR의 직경과 구조를 제어할 수 있다. 또한, 전구체의 종류와 농도를 조절하면 반응 속도 및 결정 성장의 균일성을 최적화할 수 있고, 용매의 종류와 반응 온도를 선택적으로 조정함으로써 결함을 줄이고 성장 효율을 높일 수 있다.

본 연구에서는 이러한 이유로, SLS 기법을 활용하여 InP Quantum Rod 합성 메커니즘을 찾고자 한다. 금속 촉매와 전구체의 선택 및 반응 조건 최적화를 통해 SLS 방법의 한계를 극복하고 고품질 InP QR 합성법의 이론적 가능성을 제안할 것이다.

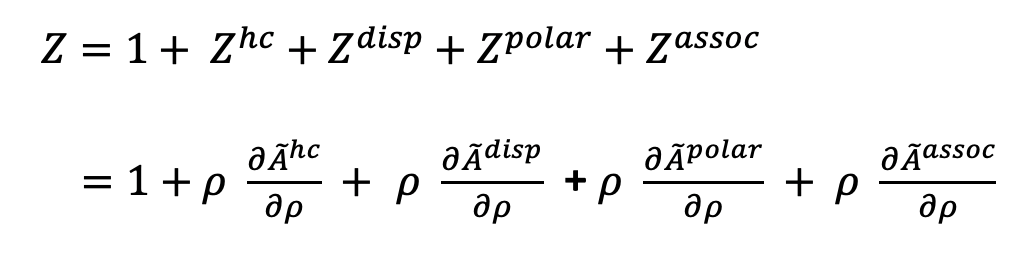

◇ SLS 기법 최적화 전략

a) 금속 촉매

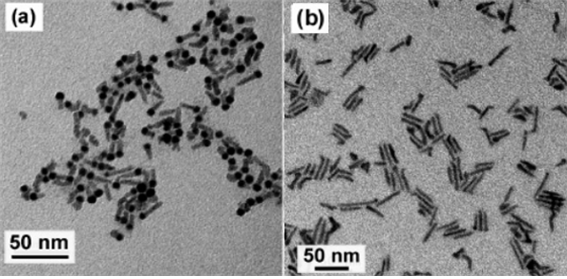

SLS기법 성장 반응에서 촉매는 형태 제어에 중요한 변수이다. SLS(Solution-Liquid-Solid) 기법에서 금속 촉매는 양자막대의 성장 및 형태 제어에 있어 중요한 역할을 한다. 좋은 성장과 형태 제어를 위해 금속 촉매는 몇 가지 조건을 충족해야 한다. 먼저, 금속 촉매는 반응 온도에서 액체 상태로 존재해야 하므로, 용융점이 반응 온도(200–350°C) 이하이어야 한다. 또한, InP 양자막대를 효과적으로 성장시키기 위해 인듐(In)과 적절한 반응성을 가져야 한다.[10] 양자막대의 직경은 일반적으로 금속 촉매의 직경의 0.6~1.0배 범위 내에서 성장한다.[7] 따라서, 양자 구속 효과(quantum confinement effect)를 유지하기 위해 InP의 엑시톤 반경(15nm) 이하로 제한될 필요가 있다. 이러한 조건을 만족하는 금속 촉매로 Bi와 Au를 사용할 수 있다. Au 촉매는 용융점이 1064°C로 높아 일반적인 반응 온도에서는 고체 상태로 존재하지만, 작은 직경의 Au 클러스터는 용융점이 낮아져 SLS방법으로 InP 양자막대 합성에 적합하다. Bi 금속 촉매는 낮은 용융점을 가지고, In과의 화학적 반응성이 높아 InP 양자 막대 성장에 적합하다. 그러나 Bi 금속 촉매는 양자 막대 성장이 끝난 후 Bi 팁이 양자 막대 끝에 남아있어 발광 효율을 저하시키는 문제가 발생할 수 있다. 이를 해결하기 위해, Bi 팁을 제거하는 후처리 과정을 거쳐 발광 효율을 향상시킬 수 있다. 이 과정은 혼합물에 올레산을 첨가하고, 실온에서 초음파 세척기로 처리하여 Bi 팁을 제거하고 원심분리기를 통해 불순물을 제거한다. (그림 6)[11] 이러한 후처리 과정을 통해 광학적 성능을 개선한 양자 막대를 합성할 수 있다.

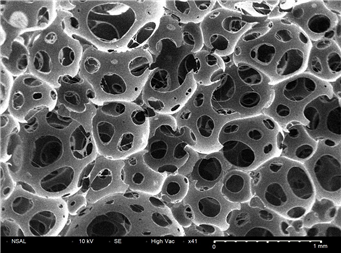

그림 6 InP 양자막대의 TEM a) Bi 팁 제거 전, b) Bi 팁 제거 후[11]

b) 전구체

전구체의 조절은 SLS방법에서 양자막대 형태와 결함을 효과적으로 제어할 수 있는 중요한 요인이다. In/P 몰비를 변경하여 길이를 조절할 수 있으며, In/P 비율이 3.5:1일 때는 긴 막대가 주로 생성 되었고, 2:1일 때는 짧은 막대가 생성된다. 이는 전구체의 조성이 양자막대의 성장 동역학에 영향을 준다는 점을 알 수 있다. In 전구체의 반응성에 따라 성장 과정에서 결함 제어가 다르게 나타났다. 반응성이 높을 경우 양자 막대가 빠르게 합성되면서 Stacking fault가 쉽게 발생해 내부 결함이 많이 생긴다. 반응성이 낮을 경우 양자막대가 천천히 합성하면서 내부 결함이 적다. 그러나 반응성이 너무 낮으면 양자막대 형성이 제한될 수 있다. 주로 사용되는 In 전구체를 비교하면 InCl3를 사용할 때보다 In(Ac)3를 사용하면 반응 속도는 상대적으로 느렸지만, 내부 결함을 제어함에 탁월했다.[12] 따라서 SLS방법에서 전구체 몰비를 조절하여 길이를 조절할 수 있고 적절한 반응성을 지니는 전구체를 사용하여 양자막대의 내부 결함을 제어할 수 있다. 이는 양자 막대의 광학적, 전자적 특성을 향상시키는 중요한 전략이다.

c) 용매

SLS 방법을 통해 InP QR를 합성할 때, 용매와 계면활성제로 쓰일 capping molecule의 종류에 따라 생성된 양자 막대의 품질에 영향을 줄 수 있다. SLS 방법으로 InP QR을 합성할 때 사용할 용매는 다음과 같은 조건을 갖춰야 한다. 반응 과정에서 안정적이어야 하며, SLS가 진행되는 온도 범위에서 분해되지 않아야 한다. 또한, In 전구체와 P 전구체를 용해할 수 있는 능력과 적절한 점도를 가져야 한다. 용매의 점도가 너무 높을 경우 혼합 및 반응 속도가 저하될 수 있다. 이런 조건을 만족하며 기존 InP 나노구조를 합성할 때 주로 쓰이는 용매 환경은 OLA+OA(Oleylamine+Oleic Acid)나 TOPO+TOP(Trioctylphosphine Oxide+Trioctylphosphine)가 있다. [13][11] 초기 InP QD를 합성할 때는 TOPO+TOP 용매가 사용되었으나, 이는 핵 생성 및 성장을 효과적으로 제어하지 못해 결과적으로 결정 구조가 불완전하거나 결함이 많은 양자점을 생성하는 단점이 존재한다. [14] SLS 방법에서는 추가적인 핵 생성 및 성장이 필요하지 않으므로 위와 같은 문제점이 발생하지 않아 TOPO+TOP를 용매로 사용 가능하다. SLS 방법은 금속 나노 입자를 고온에서 용융시켜 금속 촉매로 사용해 반응을 진행하므로 금속 촉매가 용융되는 온도보다 용매의 끓는점이 높아야 한다. 우리는 앞서 금속 촉매로 Bi,Au를 채택했는데, Bi의 용융점은 271.4℃이며, Au의 용융점은 1064℃이다. 이 때, 금속 촉매의 크기는 나노 사이즈로 제한된다. 금속 나노입자는 Gibbs-Thomson 효과로 인해 나노입자 반경이 작을수록 용융점이 낮아진다. Au의 경우, 1~3nm의 크기를 가지면 유기 용매의 끓는점보다 용융점이 낮아지게 된다.[7] TOPO, TOP, OLA, OA는 각각 411℃, 370℃, 350℃, 360℃의 끓는점을 가져 SLS 성장이 일어나는 온도인 200~350℃ 내에서 사용 가능하다. 이들은 나노구조를 성장시키고 안정화하는데 기여한다. OLA는 QR surface에서 capping ligand 역할을 하며, 표면을 안정시키고 크기와 형상을 제어하는데 도움을 줄 수 있다. OA 또한 표면 안정화를 도와주며 약산을 띄어 약염기를 띄는 OLA와 함께 용액의 pH를 조절해 전구체의 해리 속도를 조절할 수 있다. 또한, 다른 리간드로 비교적 쉽게 치환할 수 있다. TOPO와 TOP는 반응 혼합물 내에서 금속 촉매 입자를 안정화 시킨다.[11] 이는 입자가 고온에서 응집되거나 분해되지 않도록 보호하는 역할을 한다. 또한, ligand 역할을 해 Wurtzite 구조의 결정학적 방향을 강화시켜 방향성과 균질성을 유지해주고 보다 고품질의 QR을 얻는데 기여한다.[11][15] TOP는 P 전구체의 해리 속도를 조절할 수 있다. TOPO+TOP는 P 전구체와 직접 작용하여 반응 속도를 쉽게 조절할 수 있으며, OLA+OA보다 끓는점이 높아 안정적인 용매로 사용할 수 있다. 그러나 독성이 강하며 리간드 교환이 비교적 어려워 후처리 시 어려움이 존재한다. 상황에 따라 두 용매를 적절히 선택해 사용해야 할 것이다.

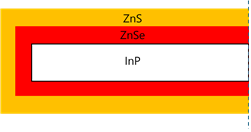

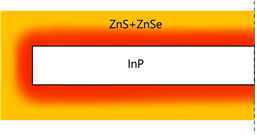

e) InP QR의 surface coating

InP 단일 코어 상태의 QD만 합성할 경우 높은 산화력과 습도 등의 외부 환경에 영향을 받아 양자점의 발광 특성이 급격히 저하되는 문제점이 존재한다.[16] 양자점은 부피에 비해 표면적이 넓어 결정 표면에 표면 결함이 쉽게 생긴다. 표면 결함은 여기 된 전자의 재조합을 막아 양자 효율이 낮아지는 것에 기인한다.[17] 특히 InP는 Ⅱ-Ⅵ족 물질과는 다르게 코어만으로는 1% 이하의 매우 낮은 양자효율을 보인다. 이는 Ⅱ-Ⅵ족 물질 대비 Ⅲ-Ⅴ족 물질에서 고체(crystal) 표면의 결함이 많으며, 이 결함을 제거하는 디트랩핑(de-trapping)의 활성화 에너지가 높기 때문이다.[18] 위의 이유로 단일 코어로 합성된 InP는 흡광 거동을 보이나 결함 때문에 발광하지 않는 특성을 보인다. 때문에 쉘 물질을 추가하는 방식의 구조적 변화 없이 코어만으로 광학 특성을 평가하기 어려운 문제점을 가지고 있다.[17] 또한, 단일 코어 상태에서는 표면 결함이 전자와 정공을 트랩(trap)하여 발광이 억제된다.[19] 결과적으로 흡광은 가능하나, 발광효율(Quantum Yield, QY)가 매우 낮거나 아예 관찰되지 않을 수 있다. InP QR에서도 동일하게 표면 결함과 비방사(non-radiative) 재결합으로 발광이 나타나지 않을 가능성이 높다. QR 또한 크기가 작아지며 표면적이 상대적으로 커지고, 표면 원자들이 주변 환경에 쉽게 노출되어 결함이 발생하기 쉬워진다. 이는 전자와 정공의 비방사 재결합 경로를 형성해 발광 효율을 저하시킨다. 다만 NR의 경우, 막대의 끝 부분이 옆면에 비해 반응성이 더 높아 특정 영역에서 결함이 집중적으로 나타날 가능성이 있다. InP QD의 경우, 표면 위에 ZnS, ZnSe, ZnSeS 등을 코팅하여 이 문제점을 해결하였다.[19][20] 무기 물질을 InP 나노구조 위에 coating해주면 InP 표면에 존재하는 표면결함이 passivation되며 전하가 트랩되는 현상을 막을 수 있고, 대기와 반응하는 것도 차단할 수 있다. InP의 경우, ZnS와 격자 불일치도(lattice mismatch)가 약 7.89%로, 약 3.44%인 ZnSe보다는 더 큰 값을 보여 비교적 epitaxial 성장이 양호하지 않을 수 있다. 그러나 ZnS는 약 3.6eV의 넓은 band gap을 가져, 전자와 홀의 터널링을 억제하여 전하 재결합을 효과적으로 억제해 QY와 발광 효율을 높일 수 있다. ZnSe의 band gap은 약 2.7eV로 ZnS보다는 좁아 이로 인한 전자와 홀의 터널링이 어느 정도 허용되어 QY가 조금 떨어질 것으로 예상되며, ZnSe가 ZnS에 비해 화학적 안정성이 낮아 환경적 요인에 더 취약할 수 있다. 그러므로 격자 불일치도가 낮은 ZnSe를 먼저 InP NR surface에 coating하고, 그 위에 ZnS를 coating하면 격자 불일치로 발생하는 stress도 줄이며 전하 재결합도 억제하고 화학적 안정성 또한 높일 수 있을 것이라 기대한다. (그림 7) ZnSe와 ZnS의 격자 불일치도는 4.57%로, InP와 ZnS의 격자 불일치도보다 낮아 비교적 원만한 epitaxial 성장이 가능하다. 또는 InP surface 근처는 ZnSe 농도를 더 높게 하고, 바깥쪽은 ZnS 농도를 더 높게 설계한 ZnSeS 합금을 coating할 수 있다. (그림 8)

그림 7 InP@ZnSe@ZnS QR

그림 8 InP@ZnSeS QR

InP 양자 막대에 ZnSe와 ZnS로 2번 coating하게 되면 band edge가 계단 형태를 가진다. ZnSe와 ZnS의 농도를 조절해 그라데이션으로 만든 합금을 coating하면 band edge가 곡선 형태를 가진다. 그림 9에서 각 coating의 band edge를 확인할 수 있다. 곡선 형태를 가진 band edge가 비방사 재결합을 억제하는데 더 효과적이므로 그라데이션으로 제작한 ZnSeS 합금을 InP 양자 막대에 coating하면 더 높은 QY와 PL을 얻을 것이라 기대한다.

그림 9 llustration of possible elecron and hole wave function in hetero structure[21]

이 때, 너무 두껍게 coating할 경우, 격자 불일치가 누적되어 결함이 발생할 가능성이 커지므로 coating thickness를 나노 단위에서 정밀하게 조절해야 한다.

◇ 본 연구에서는 SLS 방법을 통해 QY가 높은 InP QR을 합성하기 위해 변수를 조절하였다. SLS 방법에는 사용하는 금속 촉매, 전구체, 용매 등의 변수가 존재하며, 후처리로 passivation하는 물질에 대해 탐색하였다.먼저, 금속 촉매로는 Au, Bi 금속 cluster를 사용할 것이다. 이들의 용융점은 SLS 성장이 일어나는 온도보다 낮으며, InP와 반응성이 있다. 금속 촉매의 직경에 따라 양자막대의 직경을 조절할 수 있어 원하는 크기의 양자막대를 얻을 수 있다.In 전구체와 P 전구체의 종류와 전구체 혼합물의 비율을 조절해주면 양자막대의 길이와 내부 결함을 제어 가능하다. 반응성이 낮은 In(Ac)3 전구체를 사용하면 반응 속도는 느려지지만 내부 결함을 제어하기 용이하다. In 전구체가 P 전구체보다 더 높은 비율을 차지할 때 더 긴 막대를 형성하는 경향이 있다.SLS 방법으로 InP QR을 합성할 때 사용할 수 있는 용매로는 OLA+OA(Oleylamine+Oleic Acid), TOPO+TOP(Trioctylphosphine Oxide+Trioctylphosphine)가 존재한다. TOPO+TOP는 P전구체와 직접 작용하여 반응 속도를 더 쉽게 조절 가능하고 끓는점이 높아 더 안정적인 용매이나, 독성이 강하고 리간드 교환이 어려워 후처리가 어렵다는 단점이 있다. 원하는 양자막대의 목적에 따라 용매를 선택하여 사용해야 한다.이렇게 생성한 InP QR의 surface에 coating을 진행한다. 격자 불일치도와 밴드 갭을 고려해 ZnS, ZnSe, ZnSeS를 채택하였고 비방사 재결합을 제일 효율적으로 억제하는 ZnSeS 합금 coating을 최종적으로 결정하였다. ZnSeS 합금은 InP QR surface에서는 ZnSe 농도가 높고 바깥쪽은 ZnS 농도가 높게 그라데이션으로 제작한다. Coating의 효과로 passivation되어 QR의 QY와 PL이 높아질 것으로 기대된다. 다만, 양자막대의 경우 양자점과 달리 옆면과 끝부분의 반응성이 달라 균일하게 coating하기 위해서는 추가적인 연구가 필요하다.

향후계획

본 연구에서 InP 양자 막대의 합성을 위해 SLS(Solution-Liquid-Solid) 방법을 제안하고, 주요 변수 조절을 통해 InP 양자 막대를 제작할 수 있는 가능성을 이론적으로 탐구했다. 이를 바탕으로 향후 다음과 같은 전망이 예상된다.

◇ SLS 방법의 금속 촉매 종류/크기, 전구체 조성/농도, 용매 조건을 조절하여 InP 양자막대의 결함을 최소화 하고 균일한 구조와 높은 양자 효율을 달성할 수 있다. ◇ 결함 감소를 통해 광학적 성능이 향상된 InP 양자 막대를 합성함으로써 기존 Cd 기반 양자막대의 한계를 극복할 수 있다. 또한 앞으로 InP 양자 막대 연구에서 새로운 방향성을 제시한다. ◇ 기존의 양자 막대 디스플레이는 카드뮴(Cd), 납(Pb) 등 독성 중금속 화합물을 활용한다. 그러나 이번 연구 통해 차후 높은 광효율을 가지는 무독성 양자막대 상용화를 기대한다.[22] ◇ InP 양자막대를 광학 센서, 의료 영상, 태양광 및 바이오마커 등 다양한 산업 분야로 확장 적용하여 기술적, 경제적으로 높은 가치를 얻을 것이다.