유준재 교수님 1팀

프로젝트 개요

기술개발 과제

국문 : Coke Oven Gas를 이용한 알데하이드 생산 공정 모델링

영문 : Modeling an Aldehyde Production Process Using Coke Oven Gas

과제 팀명

유준재교수님 1팀

지도교수

유준재 교수님

개발기간

2025년 9월 ~ 2025년 12월 (총 4개월)

구성원 소개

서울시립대학교 화학공학과 20223400** 전*진(팀장)

서울시립대학교 화학공학과 20193400** 최*현

서울시립대학교 화학공학과 20203400** 남*현

서울시립대학교 화학공학과 20223400** 김*영

서울시립대학교 화학공학과 20223400** 이*민

서론

개발 과제의 개요

개발 과제 요약

◇ 인구의 기하급수적인 증가와 이에 따른 산업 발전으로 인해 에너지 수요가 급격히 증가함에 따라 과거에는 주로 화석연료를 통해 에너지가 공급되어 왔다. 현재의 탄소 기반 에너지 시스템은 글로벌 연료자원의 고갈과 기후변화에 대응해야 하며, 이에 따라 새로운 재생 가능 에너지원의 탐색과 화석연료의 지속가능한 활용이 에너지 공급망의 핵심 과제로 부상하고 있다. 산업 부문 중 철강산업은 가장 많은 에너지를 소비하는 분야로, 전 세계 CO₂ 배출량의 약 9%를 차지한다. 이 산업에서 생성되는 COG(Coke Oven Gas)는 연료이자 환원제로 사용되며, 석탄을 Coke Oven Battery에서 고온으로 산소 없이 가열해 생산된다. COG는 높은 함량의 수소와 유용한 화합물을 포함하고 있어, 여러 산업 폐가스 중에서도 특히 주목받는 자원이다.

◇ Formaldehyde는 전 세계적으로 연간 약 2,500만~3,000만 톤 이상이 생산되어 소비되는 대표적인 기초 화학물질로, 산업적 가치가 매우 큰 물질이다. 높은 반응성과 저렴한 원가 덕분에 다양한 부가가치 화학제품의 전구체로 활용되며, 특히 Melamine - Phenol 수지·요소 수지 등 고부가가치 수지 생산에 핵심적으로 사용된다. 이러한 수지는 접착제, 합판, 파티클보드, MDF, 단열재 제조에 필수적인 성분으로, 건축·가구 산업 전반에서 막대한 수요를 차지한다. 경제적 측면에서도 Formaldehyde는 매우 중요한데, 특히 COG와 같은 철강 산업 부생가스를 원료로 활용할 경우 저부가가치 가스를 고부가가치 화학물질로 전환할 수 있어, 자원 활용 효율을 높이는 동시에 온실가스 저감 효과까지 달성할 수 있다.

◇ 본 연구는 화석연료의 지속가능한 활용을 목표로, Coke Oven Battery에서 생산된 raw COG를 기반으로 Syngas를 생산하여, 최종적으로 고부가가치 물질인 Aldehyde를 얻는 것을 목표로 한다.

◇ 먼저, raw COG는 냉각 공정을 거쳐 온도를 낮춘 후, H₂S/NH₃/BTX scrubber를 통해 해당 물질들을 제거한다. 이후, desorption 공정을 통해 흡수된 성분을 탈착시켜 용매를 재순환한다. 이 일련의 purification 과정을 통해 clean COG를 생산하게 된다. 정제된 clean COG에는 합성연료 (Syngas)와 Olefin을 포함하고 있다. 본 연구는 크게 두 경로로 Formaldehyde를 생산하고자 한다. 먼저, Syngas를 Methanol로 합성하여 Formaldehyde를 생산하고자 한다. 두 번째로는, 대표적 Olefin 물질인 Ethylene을 합성하여 Formaldehyde를 생산하고자 한다. 이처럼 COG를 활용하여 Formaldehyde를 생산해내는 공정을 통합하여 구성하고자 한다.

◇ 마지막으로, 구축된 Aspen Plus 시뮬레이션 모델을 바탕으로 TEA를 수행하여 경제성을 평가하고, 이를 통해 공정의 실현 가능성을 검토한다. 더 나아가, 해당 공정이 관련 산업 전반에 미칠 수 있는 경제적 파급 효과를 분석한다.

개발 과제의 배경

◇ 그림 1을 보면 20세기 이후 인구의 빠른 증가와 산업화의 가속으로 글로벌 에너지 수요는 빠르게 증가하는 추세이다. 이러한 수요는 주로 화석연료의 연소 및 활용으로 충당되었으나, 지구온난화와 환경오염 문제의 발생으로 친환경 에너지 공급원의 개발, 기존 화석 연료의 개질을 통한 탄소 배출 저감 및 환경오염 감축이 요구되고 있다.

그림 1. Global direct primary energy consumption (Energy Institute - Statistical Review of World Energy (2024))

◇ Coke Oven Gas (COG)는 철강 산업의 주요 열원인 코크스의 주 부산물로, 석탄을 무/저산소 조건에서 고온 가열하는 공정에서 생성된다. 과거 COG는 다량의 수소, CH4 등의 가연 성분에 집중하여 단순히 연료로 사용하였다 (그림 2). 그러나 기술의 개발로 CH4를 활용한 SMR (Steam Methane Reforming), WGS (Water-Gas Shift) 등의 공정이 도입되어 Syngas와 수소 생산의 가능성이 입증되었고, COG 내 성분을 다양하게 활용한 고부가가치 생산 공정 연구가 관심을 모으기 시작하였다.

그림 2. Composition of COG (이전 연구에서 발췌)

◇ Syngas는 COG를 통해 얻을 수 있는 대표적인 핵심 원료로, 수소와 CO의 혼합 가스이다. Fisher-Tropsch 합성, Methanol 합성 등 다양한 공정의 원료로 활용되며 꾸준한 산업적 수요를 보이고 있다. 대표적인 Syngas의 생산 원리는 상술한 SMR (Steam Methane Reforming)과 부분 산화 (Partial oxidation)이다. SMR은 CH4를 수증기와 함께 개질하여 Syngas를 얻는 방식이고, 부분 산화는 제한된 산소량에서 CH4를 반응시켜 Syngas를 얻는 방식이다. 본 연구에서는 일차적으로 가치 있는 Olefin 성분을 분리한 후, 남은 COG를 Syngas로 변환하는 공정을 제시할 것이다.

◇ Formaldehyde는 1859년 발견되어 1868년 생산법이 확립된 이래, 가장 중요한 화학적 중간체의 일종으로 간주되어 왔다. 접착제, 고분자 화합물, 페인트, 코팅제 등 산업적으로 광범위하게 활용되는 Formaldehyde의 수요를 충족하기 위해 다양한 생산 공정이 고안되었고, 최초 생산법이었던 Methanol-공기 혼합 증기의 백금 촉매 반응을 시작점으로 수율 제고를 위한 촉매 개발과 공정 개발이 지속되어 왔다.

◇ 다양한 연구에도 불구하고, formaldehyde의 주 생산 방법은 여전히 Methanol을 원료로 한다. 현재 주로 활용되는 BASF 공정 (Water Ballast Process)는 Methanol-물의 혼합물을 사용하며, ICI/Degussa 공정은 Methanol-공기 혼합물을 사용한다. 하지만 두 공정 모두 700K 이상의 고온을 필요로 하기에 대량의 에너지를 요구하는 문제가 있다. 이를 극복하기 위해 최근 주목받는 Formox Process는 Methanol-공기 혼합물을 기존 silver 촉매가 아닌 철-몰리브덴 촉매에 통과시키는 방식으로 550~600 K의 상대적 저온의 반응 조건을 확보하며 에너지 효율을 제고하였다. 하지만 선행 연구에서는 단일 반응기에 대한 반응 조건을 위주로 연구하였기에, 공정 전반에 대한 경제성 및 에너지 분석이 부족한 상태이다.

◇ 따라서 본 연구는 COG – Syngas – Methanol – Formaldehyde까지의 전 생산 공정을 Aspen Plus를 통해 모사 및 연결하고, Formaldehyde 생산 효율을 분석한다. 또한 Syngas 생산 공정 이전에 Olefin을 선제적 분리하여 이를 활용한 고부가가치 부산물 공정을 모사한다. 그림 2에서 활용되는 Olefin인 Ethylene (C2H4)와 Propylene (C3H6)를 각각 분리하여, 가치 있는 물질을 생산하는 Oxidation 공정을 설계한다.

◇ 이를 통해 COG로부터 고부가가치 생산물을 만드는 다양한 공정의 흐름 포트폴리오를 완성한다. 또한 각 공정의 효율 및 경제성 평가를 통해 공정의 현실성과 기술적 타당성을 평가한다. 본 연구로 COG 통합 활용 공정 구조를 완성함으로써 COG를 보다 가치 있게 활용하는 방법론을 제시하고 지구온난화 예방, 탄소 배출 저감에 기여할 수 있을 것이다. 또한 고부가가치 화학제품 전환의 방향 제시로 순환경제 구현과 지속가능한 화학 산업의 패러다임 구축을 돕는다. 궁극적으로 온실가스 배출 저감과 경제적 효율성을 달성하고 탄소 중립 사회로의 전환 가속에 힘을 싣고자 한다.

개발 과제의 목표 및 내용

◇ 따라서 본 연구는 2가지의 큰 갈래로 진행된다. 먼저 첫 번째로 COG – Syngas – Methanol – Formaldehyde까지의 전 생산 공정을 Aspen Plus를 통해 모사 및 연결하고, Formaldehyde 생산 효율을 분석한다. Methanol – Formaldehyde 공정에 기존 연구된 반응기를 도입하여 세부 모사하면서, 차세대 반응기가 도입된 신공정의 운용 효율 검증을 통해 공정의 현실성을 보인다. 위 공정을 구현하는 과정에서, 정제하지 않은 COG에는 NH₃, H₂S, 고체 불순물이 포함되어 있으므로 이를 H₂S 0.01 ppmv 이하, NH₃ 0.1 ppmv 이하, BTX 5 ppmv 이하로 제거하는 것을 목표로 한다. 또한 Methanol 합성 비율에 맞는 Syngas를 제조하기 위하여 CH4를 chemical looping 공정을 통해 H2, CO 비율을 조절한다. Methanol로부터 Formaldehyde를 메탄올 잔존 0.5 wt% 이하, 금속 불순물 1 ppmv 이하로 생산하는 것을 목표로 한다.

◇ 또한 두 번째로 COG 내 Olefin 성분을 활용한 고부가가치 부산물 공정을 모사하고 그 효용을 확인한다. 이를 위해 COG에서 Syngas 생산 공정으로 진행하기 이전 Olefin 성분을 선제적 분리한다. Figure 2에서 확인되는 Olefin인 Ethylene (C2H4)와 Propylene (C3H6)를 각각 활용, Ethylene으로는 Formaldehyde 생산 공정을, Propylene으로는 Propylene oxide, Acrylic acid 등의 생산 공정을 선택하여 연구한다.

◇ 앞선 두 갈래의 공정 모사로 COG를 원료로 하는 고부가가치 물질 생산 공정을 구현한 후, 기술-경제성 평가 (Techno-Economic Analysis, TEA)를 통해 설계한 공정의 현실적, 경제적 타당성을 검토하여 공정 완성도를 종합적으로 판단한다.

관련 기술의 현황

관련 기술의 현황 및 분석(State of art)

◇ COG off-gas에 존재하는 다량의 CH₄를 Reforming하여, Syngas를 제조하는 연구가 활발히 진행되어 왔다. 이 공정은 Steam Reforming, Autothermal Reforming, Dry Reforming으로 구분된다. 가장 상업적으로 사용되는 공정은 Steam Reforming(SMR)이다. 주된 반응은 아래와 같다.

CH₄ + H2O → CO + 3H2 (1)

이 반응은 Ni/Al₂O₃ 촉매 상에서 수행되며, 일반적으로 800–900 °C의 고온과 20–30 bar의 고압 조건에서 운전된다. 흡열반응으로, 외부 열원을 필요로 하며, 반응 평형은 온도가 높을수록 Syngas 생성량이 늘어나지만 과도한 온도에서는 촉매 열화 및 탐소침적이 촉진된다.

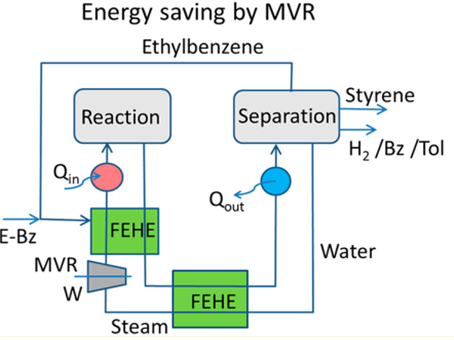

◇ COG off-gas에 존재하는 다량의 Syngas(H2, CO2)로부터 Methanol을 생성하는 연구는 활발히 진행되어 왔다. Methanol의 경우 H2와 마찬가지로 차세대 연료로 주목받고 있으며, 최근에는 단순 화학원료의 범위를 넘어 탄소중립 시대의 핵심 에너지 캐리어 및 전환 플랫폼으로서 그 중요성이 재조명되고 있다. Syngas로부터 Methanol을 합성하는 주된 반응은 아래와 같다.

CO + 2H2 → CH3OH (2)

CO2 +3H2 → CH3OH + H2O (3)

CO2 +3H2 ↔ CO + H2O (RWGS) (4)

이 반응들은 모두 Cu/ZnO/Al₂O₃ 촉매 상에서 수행되며, 일반적으로 200–300 °C의 중온과 40–100 bar의 고압 조건에서 운전된다. 온도가 지나치게 높으면 Methanol이 열분해되거나 CO₂ 전환율이 저하되고, 온도가 낮으면 반응속도가 급격히 떨어지므로 이 범위가 최적 영역으로 평가된다. 반응물의 몰비는 통상적으로 H₂/(CO + CO₂) 의 비율을 수율과 운전 조건에 따라 2-3 정도로 조정하며, 미반응 가스는 재순환(recycle)하여 원료 활용 효율을 높인다. 상업적 Methanol 생산 공정은 Lurgi 및 ICI(Imperial Chemical Industries) 공정이 대표적이다. 초기의 고압(250 bar 이상) 공정은 높은 장치비를 요구했으나, Cu계 촉매의 도입 이후 저압 공정(50–100 bar) 으로 전환되며 에너지 효율이 크게 개선되었다. 일반적으로 다관형 고정층(multitubular fixed-bed) 반응기를 이용하며, 반응 후 생성된 Methanol·물 혼합물은 응축 및 저압 증류를 통해 순수 Methanol로 분리된다.

그림 3. Reaction mechanism of methanol production from Syngas

◇ Ethylene(C2H4)으로부터 Ethanol(CH3OH)을 생산하는 대표공정은 Ethylene direct hydration이다. 산업적으로는 고체 담지형 인산(Phosphoric Acid) 촉매를 실리카/규조토 등에 담지한 SPA(H₃PO₄/SiO₂) 를 고정층 반응기에 충전하여, Ethylene과 수증기 혼합물을 고압·중온에서 통과시키는 방식이 표준이다. 생성물은 주로 Ethanol이며, 부반응으로 디에틸 에테르(di-ethyl-ether)가 소량 형성될 수 있다. SPA는 강한 브뢴스테드 산성점과 안정한 담지 구조 덕분에 상업 공정에서 오랫동안 주력으로 쓰여 왔다. 공정은 250–300 °C, 70–80 bar 범위에서 운전되며, Ethylene:Steam 몰비는 촉매 탈활성(인산 용출)과 에테르 형성 억제를 동시에 고려하여 수증기를 과량이 되지 않게 설정한다. 논문에 따르면, 몰 기준 수증기/Ethylene = 0.6 조건에서 단일 패스의 전환율은 4–25%로 보고되며, Ethanol selectivity가 98%라고 보고된다. 단일 패스의 전환율이 낮으므로 미반응 가스를 Recycling하여 전체 수율을 높인다. Indirect hydration 라고 불리는 황산 흡수–가수분해 2단계 공정(Ethyl hydrogen sulfate/Diethyl sulfate 중간체 경유)이 먼저 상업화되었지만, 부식·폐산 처리·에너지 비용 등의 한계로 현재는 직접 수화 공정이 주류로 자리 잡았다.

◇ Formaldehyde 생산의 주요 경로는 Formox 공정과 은 촉매 공정으로 구분된다. Formox 공정은 Methanol을 산화철–몰리브덴(Fe–Mo) 복합 산화물 촉매 위에서 부분 산화시켜 Formaldehyde를 생성하는 방식이다. 해당 반응은 세 단계로 구분된다. 먼저 Methanol이 촉매 표면에서 해리 흡착되어 메톡시–몰리브덴(Mo–OCH₃) 종을 형성하고, 다음으로 이 메톡시 리간드가 산화되어 Formaldehyde로 탈리되며 촉매가 환원된다. 마지막으로 산소에 의해 촉매가 재산화되어 순환이 완결된다. Waters은 이러한 3단계 메커니즘이 실제 Formox 고체 촉매에서 일어나는 반응과 본질적으로 동일함을 기상 질량분석 기반 촉매 주기 실험으로 검증하였다. 특히 Mo₂O₆(OH)⁻ 이온 쌍이 Methanol을 Formaldehyde로 산화하는 과정에서 이원자 몰리브데이트 중심이 핵심적으로 작용함을 규명하였으며, 단핵체 시스템에 비해 훨씬 높은 반응성을 보인다고 보고하였다. 이는 Fe–Mo 산화물계 촉매의 이중 금속 산화 중심이 공정의 선택도와 활성 향상에 기여함을 뒷받침한다.

그림 4. Gas-phase catalytic cycles for the oxidation of methanol to formaldehyde

◇ Ethanol로부터 Acetaldehyde를 생산하는 주요 경로는 비산화 탈수소화(dehydrogenation) 공정이다. 이 공정은 일반적으로 Cu 기반 촉매를 사용하며, 500 K 이상에서 높은 전환율과 선택도를 확보할 수 있다. 탈수소화 반응은 흡열성이며, 부생성 수소를 동시에 얻을 수 있기 때문에 COG 기반 통합 공정과의 연계성이 높다. Pang은 계층적 구조의 Cu-MFI Zeolite catalyst를 설계하여, 523 K에서 97%의 에탄올 전환율과 93%의 아세트알데하이드 선택도를 500시간 이상 유지함을 보고하였다.이는 촉매 표면의 Cu⁺와 Cu⁰ 간의 전자 이동이 탈수소화 반응 주기를 안정적으로 유지함을 의미한다. 연구진은 Cu⁺가 에탄올의 O–H 결합을 활성화하여 에톡시 중간체를 형성하고, 이후 β-C–H 절단을 통해 Acetaldehyde를 생성하며, 생성된 H 원자가 Cu⁰로 이동해 H₂로 탈리되는 Cu⁺/Cu⁰ 이원 활성 메커니즘을 제시하였다. 이러한 Cu 기반 비산화 탈수소화 공정은 귀금속 촉매를 대체할 수 있는 경제적이고 지속 가능한 경로로 평가된다. Pang의 연구에 따르면, Cu-MFI의 높은 안정성은 제올라이트 내 미세공극이 Cu 종의 소결을 억제하기 때문이며, 이는 기존 Cu/SiO₂ 촉매보다 장기 운전 성능이 우수함을 보여준다. 또한 동일 논문은 ZnO, Al₂O₃, 탄소 지지체 등과의 복합 구조 설계를 통해 Cu⁺의 전자밀도 조절 및 선택도 향상 가능성을 제시하였다. 이러한 연구는 향후 COG-기반 Ethanol 탈수소화를 통한 Acetaldehyde 생산 공정의 상용화에 필요한 촉매 수명 및 공정 통합 설계 방향성을 제공한다.

그림 5. Typical reaction networks for Ethanol dehydrogenation

◇ COG off-gas에 포함된 C2계 Olefin 중 Ethylene을 활용하고자 하는 연구는 꾸준히 진행되어 왔다. 특히 Ethylene을 Acetaldehyde로 반응시키는 산업적 process인 Wacker process(Hoechst-Wacker process)는 1960년 첫 공정 설립 이래 꾸준히 Acetaldehyde 생산의 주요 path로 여겨져 왔으며, PdCl2 수용액과 CuCl2 촉매를 기반으로 한다. 더 높은 수율의 반응 조건을 찾고 공정 성능 향상을 위해 Lambert et al. 은 Wacker process에 대한 C2-C4까지의 Olefin-Aldehyde 반응의 PdCl2 촉매에서의 kinetics을 연구하였다. 연구에서는 Pd과 O2의 농도 변화에 따른 C2-C4의 전화율을 확인하고 반응 속도 및 활성화 에너지 값을 제안하였다. 실험 결과에 따르면 올레핀/O2 비율은 화학양론적인 2:1의 비율이 유지되어야 하며, Pd 이온의 재생 반응이 병목이 될 가능성을 제시하였다.특허 에 의하면 현재 산업적으로 가장 활발히 사용되는 촉매는 PdCl2 – CuCl2 – HCl 액상 Wacker process이며, 본 연구의 Ethylene-Acetaldehyde 공정 모사에서도 동일한 촉매 조건을 사용한다.

그림 6. Catalytic Cycle of Wacker Process

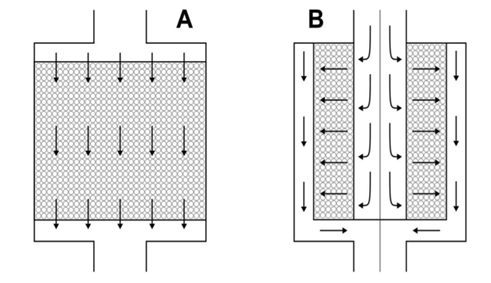

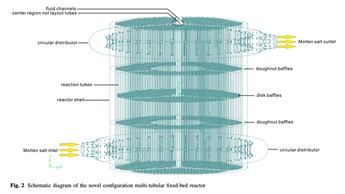

◇ COG의 off-gas 내 Olefin 중 C3H6 (Propylene)을 활용하고자 하는 연구 또한 진행되고 있다. C3H6를 Acrolein (C3H4O) 으로 선택적 부분 산화 (Selective Partial Oxidation) 하는 반응은 Acrylic Acid 생산의 첫 번째 단계로서 산업적으로 매우 중요한 경로이다. 이 반응은 높은 발열성을 가지므로 이 공정 구현의 핵심 과제는 반응기 내에서의 효율적인 열 관리와 촉매 비활성화 및 부산물 생성 방지라고 할 수 있다. 그림 7에 나와 있는 Multitubular Fixed-bed Reactor을 사용하며, 최적의 열 제거를 위해 최대 30,000개의 튜브로 구성될 수 있다.

그림 7. Multitubular Fixed-bed Reactor의 diagram

촉매로는 우수한 selectivity를 보이는 Bismuth Molybdate (Bi(MoO4)3) 기반 촉매가 사용된다. C3H6 전환율 95% 이상, 튜브 압력 강하 10% 미만, 반응 온도 633-703 K 유지 등의 설계 제약 조건을 충족하도록 공정을 구현해야 한다. 반응열을 제거하기 위해 냉각재로 높은 열용량과 우수한 열전달 계수를 가진 Molten Salt를 이용한다. 이 반응은 Redox Mechanism, 즉 Mars-van Krevelen Mechanism을 따르는 것으로 확인되었으며, 이는 lattice oxygen을 산소원으로 사용하여 분자 산소보다 선택적 산화에 유리하다. 목표 물질인 Acrolein 외에도 연속적인 산화 반응을 통해 Acrylic acid가 생성되거나, Acetaldehyde, CO2, CO 등의 부산물이 생성된다. 복잡한 반응 관계를 담은 반응 네트워크 모델이 개발되었고 31개의 운동 매개변수를 통해 공정의 동적 거동과 제어 전략 수립에 이용된다.

그림 8. Reaction networks for Propylene selective partial oxidation

시장상황에 대한 분석

- 경쟁제품 조사 비교

내용

- 마케팅 전략 제시

내용

개발과제의 기대효과

기술적 기대효과

내용

경제적, 사회적 기대 및 파급효과

내용

기술개발 일정 및 추진체계

개발 일정

내용

구성원 및 추진체계

내용

설계

설계사양

제품의 요구사항

내용

설계 사양

내용

개념설계안

내용

이론적 계산 및 시뮬레이션

내용

상세설계 내용

내용

결과 및 평가

완료 작품의 소개

프로토타입 사진 혹은 작동 장면

내용

포스터

내용

관련사업비 내역서

내용

완료작품의 평가

내용

향후계획

내용

특허 출원 내용

내용