CCMD

프로젝트 개요

기술개발 과제

국문 : 수소 생산을 위한 암모니아 분해 촉매 성능 개선

영문 : Improvement of Ammonia Decomposition Catalysts for Hydrogen Production

과제 팀명

CCMD

지도교수

유종석 교수님

개발기간

2024년 9월 ~ 2024년 12월 (총 4개월)

구성원 소개

서울시립대학교 화학공학과 20193400** 류*철(팀장)

서울시립대학교 화학공학과 20193400** 김*현

서울시립대학교 화학공학과 20193400** 김*

서울시립대학교 화학공학과 20193400** 노*권

서울시립대학교 화학공학과 20193400** 윤*현

서울시립대학교 화학공학과 20193400** 임*연

서론

개발 과제의 개요

개발 과제 요약

◇ 본 연구는 지속 가능한 발전을 목표로, 온실가스를 배출하지 않는 청정 에너지원인 수소 생산을 위한 암모니아 분해 반응 메커니즘을 분석하고, 이를 통해 루테늄(Ru) 금속 촉매의 성능을 향상시키기 위한 전략을 제시하는 것을 목표로 한다.

◇ 리튬 이온 배터리에 사용되는 NCA(Nickel-Cobalt-Aluminum, NixCoyAl1-x-yO2) 양극재를 Ru 촉매와 조합함으로써 암모니아 분해 촉매의 성능 변화와 그 원인에 대해 밀도범함수이론(Density Functional Theory, DFT) 계산을 기반으로 분석한다. 계산화학을 활용하여 도출한 Free energy diagram을 바탕으로 암모니아 분해 반응의 반응 에너지와 활성화 에너지를 낮출 수 있는 메커니즘을 규명하고자 한다.

◇ 이를 통해 Ru 촉매의 성능 및 한계점을 명확히 파악하여 암모니아 분해 반응에서 수소 생산 효율을 극대화할 수 있는 새로운 촉매를 설계하는 데 중점을 둔다. 이 과정에서 촉매의 구조적 안정성, 활성점, Li 이온의 영향 등을 분석하여 기존 촉매의 성능을 개선할 수 있는 방안을 제시한다.

◇ 최종적으로, 본 연구는 저비용, 고효율의 촉매를 개발함으로써 암모니아 분해를 통한 수소 생산 기술의 상업적 활용 가능성을 높이고, 장기적으로는 온실가스 배출 감소 및 환경 보호에 기여할 것으로 기대된다.

개발 과제의 배경

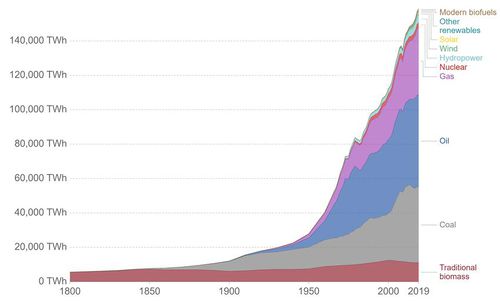

◇ 19세기 이후 전 세계적으로 에너지 소비량이 가파르게 증가하면서 석유, 석탄, 천연가스와 같은 화석연료에 대한 의존도가 높아지고 있다 (Figure 1). 화석연료는 연소 과정에서 온실가스를 배출하여 지구온난화의 주요 원인 중 하나로 지목되며, 이러한 문제를 해결하기 위해 화석연료를 대체할 수 있는 지속 가능한 에너지원에 대한 연구가 활발히 진행되고 있다.

◇ 수소는 연소 시 물만 생성하고 온실가스를 배출하지 않기 때문에 탄소 중립을 실현할 수 있는 청정 에너지원으로 주목받고 있다. 그리고 다른 탄화수소 연료에 비해 질량 대비 에너지 밀도가 높아 단위 질량당 많은 양의 에너지를 저장할 수 있다 (Table 1). 하지만 부피 대비 에너지 밀도가 낮고 폭발의 위험성으로 인해 장거리 운송 및 저장이 어렵다는 한계가 있어 암모니아 형태로 저장하는 대안이 떠오르고 있다.

| Type of fuel | Energy density on a mass basis | Energy density on a volume basis |

|---|---|---|

| Hydrogen (H₂) | 120 MJ/kg} | 0.0098 kJ/L |

| Gasoline (C₈H₁₈) | 46.7 MJ/kg | 31.7 MJ/L |

| Methanol (CH₃OH) | 15.2 MJ/kg | 15.8 MJ/L |

Table 1. Comparison between hydrogen and conventional fuels [2]

◇ 암모니아는 상대적으로 쉽게 액화되기 때문에 저장 및 운송이 용이하며, 기존에 상용화된 Haber-Bosch 공정을 통해 대량생산이 가능해 자원 확보에 유리하다. 암모니아는 가연성이 낮아 폭발 위험이 적으며, 유통 비용 또한 상대적으로 저렴하다는 장점이 있다. 그리고 메탄올이나 에탄올보다 질량 대비 수소 함량이 높으면서도 탄소를 포함하지 않아 온실가스를 배출하지 않는 효율적인 수소 운반체로 주목받고 있다 (Table 2). 하지만 기존의 암모니아 분해 공정은 고온·고압의 조건에서 진행되어 비용 및 안전성 측면에서 단점이 존재하며, 이를 개선하기 위해 촉매를 활용해 공정 온도를 낮추고 반응속도를 높이는 연구가 필요하다. 따라서 본 연구에서는 암모니아 분해 반응 메커니즘을 심층적으로 분석하고, 기존에 사용해오던 Ru 촉매의 성능을 개선할 수 있는 전략을 제시하고자 한다.

| Substance | Hydrogen content (wt%) |

|---|---|

| Ammonia (NH₃) | 17.64 |

| Methanol | 12.50 |

| Ethanol | 13.04 |

| Formic acid | 4.35 |

| Acetic acid | 6.66 |

Table 2. Comparison of hydrogen content (wt%)[3]

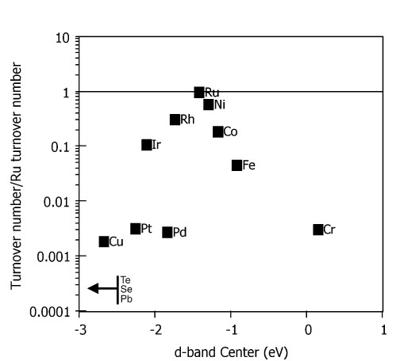

◇ 선행 연구에서 Ru 금속이 암모니아 분해에 가장 뛰어난 성능을 보인다 (Figure 2). 하지만, Ru 금속은 성능은 우수하나 비용이 높다는 단점이 있다. 이에 따라 상대적으로 낮은 성능을 보이지만 가격이 저렴한 니켈(Ni)이나 철(Fe) 금속 촉매도 많이 사용되고 있다. 하지만 본 연구에서는 최대한 촉매의 성능을 개선하는 것을 목표로 하여 Ru 촉매에 대해 분석을 진행하였다.

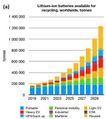

◇ 한편, 배터리가 활용되는 분야가 증가함에 따라 폐배터리의 양도 계속해서 증가하고 있다 (Figure 3). 이러한 폐배터리에는 Ni, Co와 같은 유용한 금속뿐만 아니라 유독성 물질도 포함되어 있기 때문에 자원 낭비와 환경오염을 줄이기 위해서 폐배터리의 재활용이 중요해졌다. 본 연구에서는 현재 다양한 분야에서 많이 활용되고 있는 리튬 이온 배터리의 양극재인 NCA를 재활용하여 암모니아 분해 반응을 촉진하고자 한다. NCA 양극재는 니켈(Ni), 코발트(Co), 알루미늄(Al) 산화물이 이루고 있는 층상 구조 사이사이를 리튬(Li) 이온이 이동하면서 충방전이 일어나는 방식이며, 상대적으로 자유롭게 이동 가능한 Li 이온이 촉매 성능에 중요한 영향을 미칠 것으로 판단된다.

Figure 3. (left) The amount of waste Li-ion batteries, and (right) Spent catalyst recycling process

◇ 궁극적으로, 폐배터리 소재와 기존의 촉매를 결합하여 암모니아 분해 반응에 사용되는 촉매의 성능을 개선함으로써 수소 연료 활용의 상용화를 가속화할 수 있을 뿐만 아니라, 배터리에 사용된 소재를 재활용함으로써 환경 보호에도 기여할 수 있을 것이다.

개발 과제의 목표 및 내용

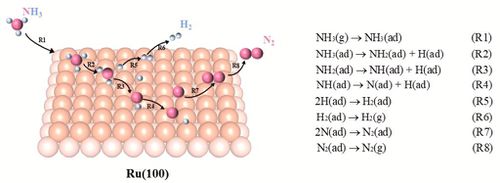

◇ DFT 계산을 기반으로 순수 Ru 촉매의 terrace 및 step 표면에서 암모니아 분해 메커니즘을 분석하고, free energy diagram 분석을 통해 표면 구조에 따른 촉매 활성을 비교한다.

◇ NCA 양극재와 Ru 촉매를 동시에 사용했을 때의 암모니아 분해 촉매 성능을 예측한다. Li 이온이 촉매의 성능을 변화시켰을 것이라는 가정을 기반으로, 계산화학을 통해 흡착물의 위치를 변화시켜가며 Li 이온 혹은 Li 화합물이 첨가된 Ru 촉매의 terrace 및 step 표면에서의 암모니아 분해 메커니즘을 분석한다. 또한, Free energy diagram을 도출하여 최적의 반응 경로를 파악한다.

◇ 최종적으로, Li 이온 혹은 Li 화합물이 첨가된 Ru 촉매 표면의 구조를 결정하여 암모니아 분해 메커니즘을 분석한다. 이를 통해 NCA와 Ru을 혼합한 촉매의 성능 변화를 예측하고 촉매 성능 개선 전략을 설계할 예정이다.

관련 기술의 현황

관련 기술의 현황 및 분석(State of art)

◇ 암모니아는 부피당 수소 밀도가 높고 상대적으로 쉬운 조건에서 액화되기 때문에, 적은 비용으로 압축하여 수소 운반체로 널리 사용되고 있다. Asbjorn et al.은 수소 저장을 위한 암모니아의 활용에 대한 전반적인 내용을 정리하여 발표하였다. 수소는 공기 중에서 가연성이 강해 운송 시 폭발 위험이 있지만, 암모니아는 공기 중에서 불이 붙지 않아 상대적으로 안전하게 운송할 수 있다. 저온·저압의 조건에서 액화된 암모니아는 파이프라인, 선박, 기차 등 다양한 운송 수단을 통해 운송되며, 대부분 1bar, -33℃의 단열 탱크에 저장된다[7]. 이러한 특성 덕분에 암모니아는 전 세계 수소 공급망의 중요한 요인으로 자리 잡고 있다.

◇ Ganely et al.은 암모니아 분해 반응의 촉매 활성이 Ru, Ni, Rh, Co, Ir, Fe, Pt, Cr 순으로 감소한다고 설명하였다[8]. Active B5-type site가 암모니아 분해 반응의 속도 결정 단계(Rate-Determining Step, RDS)로 알려진 N-N association step에 관여할 가능성이 높아 암모니아 분해의 핵심 활성 사이트로 알려져 있다[9]. 선행 연구에 따르면, Ru는 위의 금속 중에서 가장 높은 촉매 활성을 보이지만, 저온에서는 활성이 저하되는 문제가 있다. 특히, 탄소나노튜브(carbon nanotube, CNT)를 지지체로 사용할 경우 Ru 촉매의 전환율이 50% 미만으로 나타나, 촉매 합성, 지지체 및 promoter에 대한 지속적인 연구가 필요하다. 예를 들어, Ru 금속에 MgO나 CNT를 지지체로 사용하고 KNO3와 같은 알칼리성 promoter를 추가하면, 기존의 Ru 금속과 달리 500℃ 미만에서 활성이 좋아지는 경향이 나타났다[8].

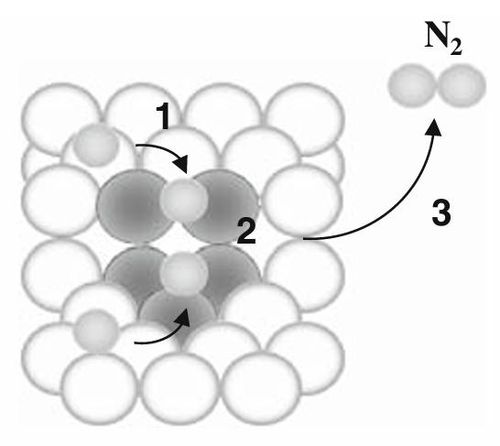

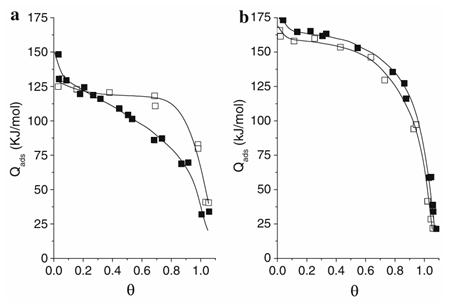

◇ García-García, F. R. et al.은 CO 흡착 방법을 통해 암모니아 분해 반응에 사용되는 Ru 촉매의 B5-type site가 중요한 역할을 한다는 것을 밝혔다[10]. B5-type site는 암모니아 분해 반응에서 N2 분자를 형성하는 RDS를 촉진하는 활성 site이다. Figure 5와 같이, 해당 step은 암모니아 분해 반응의 핵심 단계이며, 촉매의 성능을 결정짓는다. 또한, Figure 6에서 Ru 촉매의 다양한 사이트에서 CO 흡착 에너지를 비교한 결과, 촉매 사이트에 따라 유의미한 차이가 나타났으며, 이는 촉매 활성도에 영향을 미친다. 특히, 환원 온도가 증가할수록 CO 흡착 에너지가 커지고 균일해지는 경향을 보이는데, 이는 B5-type site의 배위수가 조건에 따라 달라짐을 의미한다. 배위수가 증가하면 촉매 반응이 더 유연해져 반응성을 높일 수 있다. 또한, 실험 결과 암모니아 분해 과정에서 Ru 촉매 표면은 새로운 구조를 형성하거나 변형되지 않고 안정적으로 유지되었으며, 이는 B5-type site가 고온 환원 과정에서 형성되어 암모니아 분해 반응을 촉진한다는 것을 의미한다. 최적의 촉매 성능을 위해선 Ru 입자의 크기가 중요하며, 보통 직경 2-3 nm 정도 크기의 입자가 가장 많은 B5-type site를 형성해 암모니아 분해 반응에서 뛰어난 활성을 나타낸다.

◇ Zheng et al.은 Ru 촉매에 Li 원자를 첨가해 암모니아 합성 성능을 향상시켰다. Li 원자는 다른 무거운 알칼리 도핑 물질에 비해 전자를 공급하는 능력은 떨어지지만, Ru 금속과 결합했을 때 뛰어난 촉매 성능을 보였다. Li 원자를 첨가하면 촉매 표면에서 N2 흡착이 원활해지고, Ru의 4d 오비탈이 흡착된 N2 분자의 anti-bonding 오비탈에 전자 밀도를 더 많이 제공해 N-N 결합 해리를 촉진한다. 일반적으로 promoter의 성능은 전기음성도에 의해 결정되며, 전기음성도가 높을수록 성능이 떨어지는 경향을 보인다. 하지만 Li 원자는 이러한 경향성을 따르지 않으며, Ru 원자와 흡착물의 결합을 방해하지 않는 것으로 밝혀졌다[11]. 또한, 암모니아 합성 반응에서 우수한 성능을 보이는 촉매는 N-N 결합 해리에도 효과적인 경우가 많으므로 암모니아 분해 반응을 통해 수소를 얻고자 하는 본 연구에서도 Li 원자를 첨가한 Ru 촉매가 뛰어난 성능을 보일 것을 기대된다.

시장상황에 대한 분석

- 경쟁제품 조사 비교

내용

- 마케팅 전략 제시

내용

개발과제의 기대효과

기술적 기대효과

내용

경제적, 사회적 기대 및 파급효과

내용

기술개발 일정 및 추진체계

개발 일정

내용

구성원 및 추진체계

내용

설계

설계사양

제품의 요구사항

내용

설계 사양

내용

개념설계안

내용

이론적 계산 및 시뮬레이션

내용

상세설계 내용

내용

결과 및 평가

완료 작품의 소개

프로토타입 사진 혹은 작동 장면

내용

포스터

내용

관련사업비 내역서

내용

완료작품의 평가

내용

향후계획

내용

특허 출원 내용

내용