팀명

프로젝트 개요

기술개발 과제

국문 : 스마트 올인원 투명 페트병 분리배출함 설계

영문 : Design of Smart All-in-One Transparent PET Bottle Recycling Bin

과제 팀명

에슥파(ESGPA)

지도교수

이상철 교수님

개발기간

2022년 3월 ~ 2022년 6월 (총 4개월)

구성원 소개

서울시립대학교 환경공학부 20188900** 이**(팀장)

서울시립대학교 환경공학부 20188900** 구**

서울시립대학교 환경공학부 20188900** 이**

서울시립대학교 환경공학부 20188900** 최**

서울시립대학교 환경공학부 20198900** 김**

서론

개발 과제의 개요

개발 과제 요약

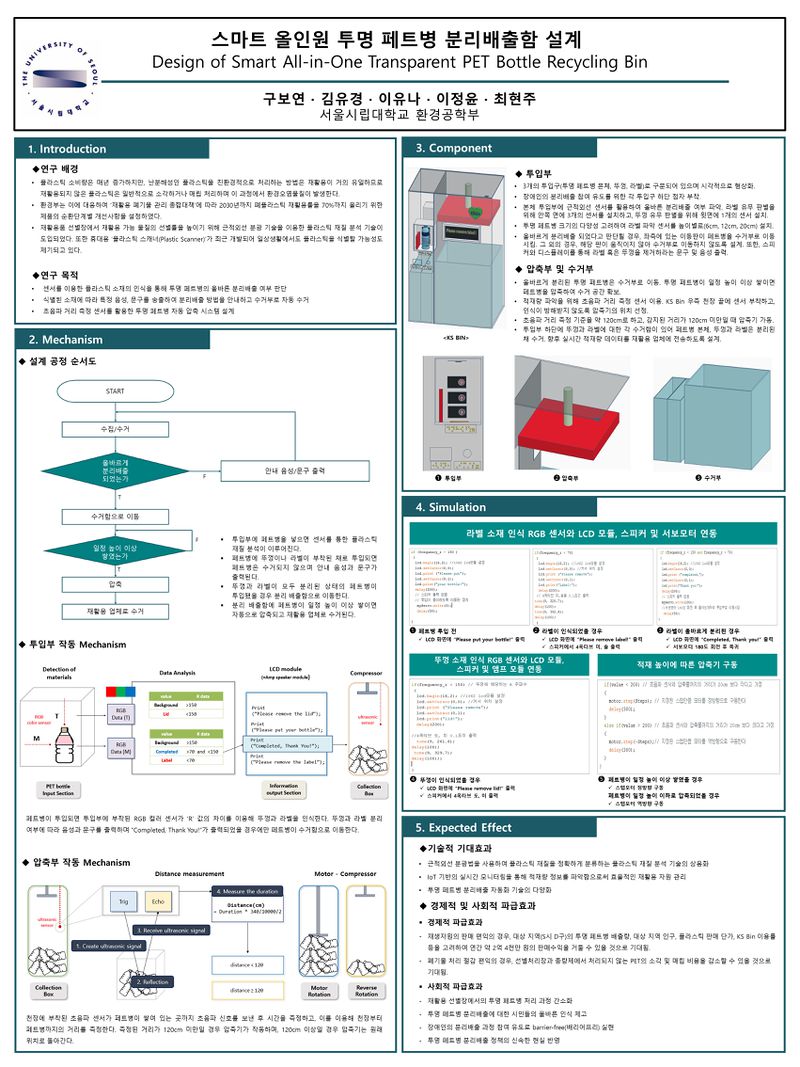

플라스틱 소비량은 매년 증가하고 있어 폐플라스틱 처리 및 재활용의 중요성이 더욱 강조되고 있다. 투명 페트병을 재활용할 경우 품질이 우수한 상품을 생산할 수 있어 순환경제 구축에 기여할 수 있다. 따라서 본 설계에서는 투명 페트병의 효과적 분리배출을 위하여 스마트 올인원 투명 페트병 분리배출함을 설계하였다. 플라스틱 재질별로 자동 분류 및 압축하여 선별장을 거치지 않아도 되며 기계 자체 음성이나 문구를 통해 분리 배출 가이드라인을 안내하여 사람들의 인식 개선을 유도할 수 있도록 제작하였다. 동시에 시각•청각장애인도 스스로 분리배출 활동에 참여할 수 있게 하여 공익성을 갖추었다. KS Bin은 크게 투입부와 압축부, 수거부, 음성 및 문구 출력부로 구성된다. 본 설계에 적용될 KS Bin만의 독창적인 아이디어로는 ‘적외선 센서를 이용한 플라스틱 재질 분석’, ‘투명 페트병이 올바르게 분리배출됐을 경우에만 페트병을 수거부로 밀어주는 이동판’, ‘페트병 본체, 뚜껑, 라벨 투입구의 형태 시각화’, ‘장애인의 분리배출을 용이하게 하는 음성 및 문구 출력과 점자 표기’, ‘일정 높이 이상 적재되면 가동되는 압축기’ 등이 있다. 모형 제작은 RGB 컬러센서와 초음파 거리 센서를 활용하였다. 최종적으로 투입부 작동, 수거부 작동, 공익성, 경제성 측면에서 설계 작품을 평가하고 그 과정에서 설문조사와 비용편익 분석을 진행하였다.

개발 과제의 배경

플라스틱은 사람에게 편의를 제공하며 삶의 질을 높이는 데 큰 기여를 해왔다. 그러나 난분해성인 플라스틱을 친환경적으로 처리하기 위한 방법은 재활용이 거의 유일하며 재활용되지 않은 플라스틱은 일반적으로 소각하거나 매립 처리하게 된다. 환경부 통계에 따르면 2021년 폐플라스틱 배출량은 전년대비 약 14.6%가 증가하여 폐플라스틱 처리 및 재활용에 대한 중요성이 더욱 강조되고 있다. 한편 환경부에서는 지난 2018년 ‘재활용 폐기물 관리 종합대책’을 마련하여 2030년까지 폐플라스틱 발생량을 50% 감축하고 재활용율을 70%까지 올리기 위해 제품의 순환 단계별 개선사항을 설정하였다. 제조 및 생산단계에서 재활용이 어려운 제품을 점진적으로 퇴출하기 위해 생수∙음료수용 페트병은 무색으로 전환하고, 라벨의 경우에는 잘 떨어지는 형태로 생산하도록 권고하고 있다. 2020년 12월 25일부터는 투명 페트병 별도 분리배출을 공동주택에서 의무화하는 정책이 시행되어 아파트 쓰레기 분리수거장에서도 투명 페트병이 분리수거되고 있다. 일반 폐 플라스틱보다 투명 페트병 쓰레기를 재활용했을 때에 품질이 우수한 상품을 생산할 수 있어 친환경적인 정책이라 평가받고 있다. 그러나 이러한 의무화 정책 시행 이후에도 일부 사람들은 달라진 분리수거 방법에 대한 정보를 잘 모르거나 분리가 번거롭다는 이유로 올바른 분리수거 방법을 따르지 않는다. 투명 페트병 수거함을 살펴보면 올바르게 분리되지 않은 페트병이 버려져 있는 것을 어렵지 않게 발견할 수 있다. 이러한 현상으로 인해 재활용품 선별장에서 투명 페트병과 다른 재질의 플라스틱을 분류하는 선별 공정을 한 번 더 거쳐야 하는 아이러니한 상황이 벌어지고 있다. 그 외에 분리배출에서의 어려움이 발생하는 이유로 장애인들에 대한 배려 부족 문제가 있다. 현재 시각장애인을 배려한 분리배출 표지제도는 미비한 상황이다. 일부 플라스틱 제품의 분리배출 표시가 양각으로 되어 있어 촉감으로 소재를 어느 정도 파악하는 것이 가능하지만, 제품마다 표시의 위치와 크기가 상이하여 시각장애인들이 이를 실질적으로 이용하기에는 어려운 상황이다. 이처럼 시각장애인들은 제도의 사각지대에 놓여있어 이들을 위한 제도적 보완이나 기술적 대책이 필요한 실정이다. 위와 같은 문제를 해결하기 위해 본 설계에서는 투명 페트병의 효과적 분리배출을 위한 스마트 올인원 투명 페트병 분리배출함인 Kind & Smart Bin (이하 ‘KS Bin’)을 설계하고자 한다. 해당 분리배출함 내에서 플라스틱을 재질별로 완전히 분류 및 압축하여 선별장을 거치지 않고도 고품질의 재활용 소재를 재활용 업체에 곧바로 보낼 수 있고, 기존의 스마트 분리배출함과 달리 플라스틱을 세부 재질별로 분류한다는 점에서 독창성을 가진 설계를 진행할 것이다. 또한 분리배출이 제대로 이루어지지 않았을 때 기계 자체 음성이나 문구로 분리배출 가이드라인을 안내하여 사람들이 스스로 참여할 수 있도록 유도함과 동시에, 시각•청각장애인도 타인의 도움 없이 분리배출에 참여할 수 있어 공익성을 갖춘 설계가 될 것이다.

새로운 분리수거 정책이 도입되거나 변경되었을 시 현실로의 신속한 반영 역시 가능하다. 투명 페트병 분리배출 의무화는 2020년 12월에는 공동주택(300세대 이상), 1년 뒤인 2021년 12월에 의무관리 비대상 공동주택과 단독주택을 대상으로 실시되었다는 점과, 아직도 투명 페트병 수거함에 라벨이 부착된 페트병이 적지 않게 발견되는 점을 고려하면 정책이 시행됐다고 하더라도 전국민이 참여하기까지는 긴 기간이 소요됨을 알 수 있다. 이때 KS Bin을 도입한다면 정책의 실효성이 증가될 것이라 기대할 수 있다. 마지막으로 인건비 절약 측면에서 경제성을 확보할 수 있다. 배출함 내에서 플라스틱 선별을 완료해 배출장에서의 인건비를 줄이고, 이를 바로 재활용 업체에 보냄으로써 선별장에서의 인건비를 줄인다. 즉, KS Bin은 투명 페트병 분리배출의 정확성을 높임과 동시에 자원의 효율적 관리를 실현한, 기존 분리배출함의 똑똑한(smart) 보완책이 될 수 있을 것이며, 비장애인만을 위한 설계에 한정하는 것이 아니기에 차별 없는 공정 사회 실현에 기여하는 착한(kind) 설계로도 나아갈 수 있을 것이다.

개발 과제의 목표 및 내용

본 설계를 통해 달성하고자 하는 목표는 다음 세 가지이다.

:1. 근적외선 분광법을 활용한 ‘플라스틱 스캐너’ 기술로 플라스틱 재질 분석 :2. 아두이노를 활용한 음성, 문구 출력을 통해 배리어프리(barrier-free) 실현 :3. 초음파 거리 측정 센서를 활용한 투명 페트병 압축 시스템 설계

본 설계에서는 시민들에게 올바른 분리배출을 유도하여 기존 재활용 선별장의 환경을 개선하고 생수병의 재활용률을 향상시킬 수 있는 KS Bin 제작 설계를 진행한다. KS Bin에 대한 설명은 다음과 같다.

가장 먼저, KS Bin 입구에 생수병이 투입되면 플라스틱 재질을 스캔한다. 이때 근적외선 분광법(NIR, Near Infrared Ray)을 활용하여 신속한 판별이 이루어지도록 한다. 근적외선 분광법(NIR, Near Infrared Ray)은 0.75 ~ 3μm 파장의 근적외선을 대상물에 조사하여 반사된 스펙트럼을 측정하는 방법으로, 시료의 두께를 조절하는 전처리 과정이 생략되어 다소 신속한 분석이 가능하다. 측정 기기에 따라 수치는 상이하지만 결론적으로 플라스틱별로 서로 다른 반사 스펙트럼을 지니고 있어 쉽게 구분할 수 있다. 스캔 결과 2가지 이상의 복합 플라스틱 재질이 감지되면 KS Bin에서 안내를 공지하면서 페트병이 수거되지 않는다. 보통 페트병은 뚜껑 HDPE, 본체 PET, 라벨 PP 소재로 이루어져 있다. 따라서 PET 외 또다른 스펙트럼이 감지될 경우, 뚜껑과 라벨이 분리되지 않았다는 것을 의미하므로 올바른 분리배출을 위해 “뚜껑을 분리해주세요”, “라벨을 분리해주세요” 와 같은 음성 또는 문구가 출력되도록 한다. 이는 비장애인은 물론, 시/청각적으로 장애를 가지고 있는 사람들도 불편함 없이 KS Bin을 이용할 수 있도록 하기 위함이다. 한편, 페트병의 뚜껑, 본체, 라벨이 각 투입구에 바르게 배출되면 배출함 내에서 압축 과정을 거친다. 배출함 내부에 페트병 압축기를 설치해 페트병의 부피를 감소시킴으로써 배출함에 많은 수의 페트병을 효과적으로 보관하고, 수거 과정에서의 효율성 역시 높인다. 플라스틱 재질 스캔과 분리 과정을 통해 PET 재질만 남은 페트병이 KS Bin 안으로 들어오고, 이러한 페트병이 일정 높이 이상 쌓이면 KS Bin 내부에서 압축기가 작동하도록 한다. 이때 KS Bin 내에 페트병이 쌓인 높이를 확인하는 방법으로 적외선 거리 측정 센서를 이용한다. 천장에 적외선 거리 측정 센서를 부착하여 일정 거리 이하로 측정되면 자동으로 압축이 이루어지도록 설계한다. 모든 과정을 마치면 배출함 내부에는 HDPE(뚜껑), 압축된 PET(본체), PP(라벨) 플라스틱이 각각 분리되어 모인다.

관련 기술의 현황

관련 기술의 현황 및 분석(State of art)

- 플라스틱 스캐너

플라스틱 스캐너는 근적외선 분광법으로 물체를 스캔하고 플라스틱 유형을 식별한다. PET, HDPE, PE, PVC, PP, PS 가장 일반적인 5가지 플라스틱을 구별할 수 있다. 물질 표면에 빛을 비추면 일부는 흡수되고 일부는 반사되며 이 비율은 물질 구조와 파장에 따라 달라진다. 근적외선(near infrared)은 적외선 중에서 파장이 짧아 가시광선에 가까운 영역으로, 보통 780nm - 2500nm(2.5μm) 영역을 말한다. 분광학적 관점에서 근적외선 영역은 물질의 강한 흡수가 거의 없는 영역으로, 1950년경부터 산업적으로 응용되었다. 플라스틱 스캐너는 근적외선의 특정 파장을 에뮬레이션하는 광다이오드(photodiode)와 8개의 LED로 구성되어 있다. 각 LED를 플라스틱 샘플에 개별적으로 점멸하고 광다이오드로 반사율을 측정하여 반사 스펙트럼을 얻는다.

- 사물인터넷(Internet of Things, IoT)

사물인터넷은 무선 통신을 통해 각종 사물을 연결하는 기술을 의미한다. 이때 사물은 고유의 IP를 가지고 인터넷과 연결되어야 하며, 외부 환경으로부터의 데이터 취득을 위해 센서를 내장할 수 있다. 사물인터넷의 진정한 가치는 지능화, 고도화될 때 나타난다. 마이클 포터(Michael Porter)의 사물인터넷 단계는 다음과 같다. 첫째, 모니터링 단계로 센싱데이터(sensing data)를 통해 제품 상태나 외부 환경에 대해 알리는 단계다. 둘째, 제품이나 이용자의 환경을 제어하는 제어 단계다. 이 두 단계는 지금까지 수행된 사물인터넷의 모습이다. 세번째 단계부터는 지능화, 고도화된 단계로 발전한다. 셋째, 소프트웨어 알고리즘을 통해 성능을 항상 진단하거나 예측 기능까지 갖추는 것이고, 넷째는 자율화된 기능을 수행하는 것이다. 이러한 사물인터넷 기술이 활용된 예시로는 경쟁 제품인 오이스터에이블의 스마트 분리배출함이 있다. 사물지능융합기술(AIoT)을 ‘오늘의 분리수거’ 앱과 연동했으며, 내부 AI 카메라가 모든 재활용품을 종류별로 알아서 인식해 분류하는 방식으로 이용되고 있다.

특허조사 및 특허 전략 분석

- 페트병 자원 회수 장치 및 페트병 자원 관리 서버 (PET Bottle Resource Recovery Apparatus and PET Bottle Resource Management Server)

- 출원번호 : 10-2021-0140834 / 출원일자: 2021.10.21.

- 구성: 페트병 배치부, 이미지 생성부, 이미지 처리부, 파쇄기, 저장부, 페트병 배출구

- 요약: 투입된 페트병을 이미지화하여 페트병의 뚜껑, 라벨 및 이물질 유무를 확인하고, 뚜껑, 라벨 및 이물질이 제거된 형태로 회수된 페트병에 대한 보상을 제공

- 효과: 추가적인 인력이나 비용 없이도, 재생원료로 활용될 수 있는 페트병을 회수할 수 있으며 회수된 페트병을 파쇄 저장함으로써 운반 비용 절약 가능

- 재활용 쓰레기 자동 분리 수거 시스템 (Automatic separation collection system for recycled waste)

- 출원번호: 10-2020-0060668 / 출원일자: 2020.05.21.

- 구성: 하우징, 컨베이어 벨트, 선별수단, 절단수단, 세척수단, 압축분쇄수단, 배출수단

- 요약: 선별수단(자석, 컨베이어 벨트)과 절단수단, 세척수단과 압축분쇄수단, 배출수단(높이측정 센서, 진동 기술)을 구비한 재활용 쓰레기 자동 분리 수거 시스템을 제공

- 효과: 재활용 쓰레기 자동 분류, 저장 공간의 용이한 활용, 수거함 내부 및 주변의 환경오염 방지

- 자동 압축 쓰레기통 (Automatic Compressed Trash Can)

- 출원번호 : 10-2020-0080933 / 출원일자: 2020.07.01.

- 구성: 쓰레기통 몸체, 압축기, 열림판, 적외선 센서

- 요약: 적외선 센서에 의하여 쓰레기통 저장 부분의 쓰레기량을 인식하고 일정량에 도달하면 압축시킨 후, 내부 열림판을 통해 쓰레기를 아래로 내리도록 구성한 자동 압축 쓰레기통(일반쓰레기)

- 효과: 많은 양의 쓰레기가 압축되어, 분리수거의 불편함과 대기 전력 소모 문제를 해결할 수 있음

기술 로드맵

- 적외선 분광법

- 1800년대: 윌리엄 허셀(William Herschel)이 프리즘을 이용해서 가시광선 온도를 측정하는 실험을 시도하였다. 빛이 없는 영역에서의 온도가 실온보다 높은 것을 발견하였으며, 눈에 보이지는 않지만 어떤 형태의 전자기파가 존재한다는 사실을 처음 발견하였는데, 이것이 적외선을 최초로 발견한 실험이었다. 한편 영국의 F.W.Herschel에 의해 Dispersion IR Spectrometer가 개발되었다. Prism대신 Grating을 이용하게 되고 개발된 Filter나 반도체 등의 이용으로 점진적 발전하여 최근 컴퓨터 발전에 힘입어 Fourier transform IR이 개발되었으며 이는 적외선 분광장치의 크나큰 변혁이었다.

- 1900년: 적외선이 물체의 온도와 관련되어 있다는 이론적인 연구들이 슈테판(Stefan)과 빈(Wien), 그리고 볼쯔만(Boltzmann) 등을 거쳐 1900년에 맥스 플랑크(Max Planck)에 의해 파장과 온도의 함수로 된 복사법칙(Radiation Equation)으로 완성되었다. 이러한 사실로부터 적외선 센서는 주로 온도 측정용으로 사용되었다.

- 1969년: 미국에서 Interferometer를 이용한 FT-IR(Digilab FTS-14)이 상품화되었다. 그 후 Software 및 Data system의 개발과 High resolution, High sensitivity연구를 통해 현재의 고성능 FT-IR Spectrometer에 이르렀다.

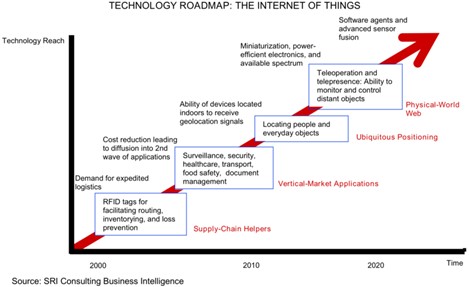

- 사물인터넷(Internet of Things, IoT)

- 2000년대 초: 공급망 관리 지원(물류, 재고 관리 및 분실 방지를 위한 RFID 태그 개발)

- 2000년~2010년: 수직 시장 애플리케이션(감시, 보안, 의료, 교통, 식품 안전, 문서 관리 분야) 확산

- 2010년~2020년: 유비쿼터스의 확대(사람과 실내에 있는 사물의 위치 정보 신호 감지 및 추적)

- 2020년대: 물리적인 월드 웹(소프트웨어 에이전트 및 진보된 센서 융합 기술을 통한 원거리 사물 제어 및 감시)

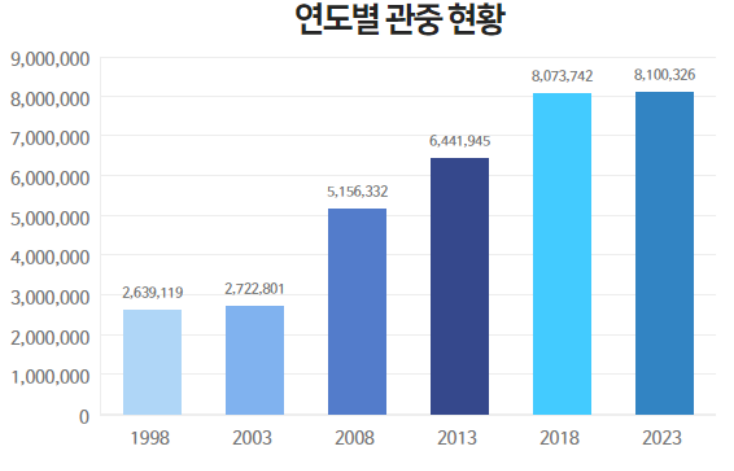

시장상황에 대한 분석

경쟁제품 조사 비교

- 오이스터에이블, 스마트 AIoT 분리배출함

- 1) 활용 기술: AIoT기술

- - 어플의 QR코드로 회원코드 인식 및 포인트 적립

- - 제품 바코드 분리배출품의 개수 인식

- - 회수 무게∙적재함 부피확인으로 회수시점 확인 & 전국적인 참여량 확인

- 2) 제품 현황

- - IoT 종이팩 분리배출함

- - 투명페트병 스마트 수거함

- - 경기도, 서울특별시, 세종특별자치시 등 전국 51 개소에서 설치 운영 중

- 3) 제품 특징

- - “오늘의 분리수거”라는 앱은 스마트 AIoT 분리배출 솔루션으로, 분리배출함과 모바일 앱을 통해 시민과 기업의 참여를 이끌어내고 다양한 보상시스템을 제공

- 4) 제품 한계점

- - 압축시설이 따로 없어 적재함의 용량 문제

- - 현재는 단일 물질(페트병, 캔, 종이 우유곽)에 대한 수거만 가능

- - 올바른 분리배출 여부 판단 불가

- 수퍼빈, 네프론

- 1) 활용 기술

- - A.I(뉴로지니): 이미지 센싱 기술로 인공지능이 순환자원 여부를 판별

- - Big Data: 순환자원의 이미지를 확보하여 폐기물 빅데이터 구축

- - IoT: 원격제어를 통해 기계 조정 및 상태 확인

- 2) 제품 현황

- - 페트병, 플라스틱 용기, 알루미늄 캔 수거설비

- - 뉴로지니 기반으로 재활용품 인식, 수집 - 뉴로지니 종류: 네프론 cp, 네프론G

- - 전국 227개소 운영중

- 3) 제품 특징

- - 수퍼빈 홈페이지와 어플을 통해 가까운 순환자원 기계의 위치와 적재량, 고장 여부 등을 파악 가능

- - 작동 방식: 뉴로지니의 이미지 센싱 기술로 캔과 PET를 자동으로 분리하고 포인트가 적립되는 방식

- 4) 제품 한계점

- - 캔, 페트의 종류 파악은 가능하나, 올바른 분리배출 여부 판단 불가

- - 네프론 베이직 버전기기의 경우 캔과 페트병을 혼합 수집하지 못하고 각각 별도로 수거

마케팅 전략 제시

- SWOT 분석

- 1) SO 전략

- - 효과적인 페트병 분리배출을 유도하여 ‘재활용 폐기물 관리 종합대책’의 폐플라스틱의 재활용률 증가 실현

- - 초음파 거리 인식을 통한 자동 압축 방식으로 수거단계의 효율성 증대

- 2) WO 전략

- - 점차적으로 KS Bin의 분리배출 품목을 확대하여 생활폐기물의 재활용률 증대

- - 시민의 참여를 통해 환경문제에 대한 인식 제고

- 3) ST 전략

- - 재활용 4단계(수집, 운반, 선별∙포장, 처리)를 3단계(수집, 운반, 처리)로 단순화함으로써 높은 선별처리 비용에 대응

- - 음성 및 문구 출력을 통해 시각∙청각 장애인의 분리배출 과정 적극적 참여 실현

- 4) WT 전략

- - 페트병 재질 분석 기술로 기존 자동화 분리배출함과 차별화하여 올바른 분리배출을 유도

- - 투명 페트병의 불필요한 소각, 매립 처리율을 낮추어 환경성 증대

개발과제의 기대효과

기술적 기대효과

- 플라스틱 재질 분석 기술의 상용화

- 근적외선 분광법을 통해 투명 페트병이 플라스틱 재질별로 정확하게 분류돼 효율적인 재활용이 이루어질 수 있다. 또한 본 기술은 다른 플라스틱 제품이나 캔에도 적용할 수 있는 기술로 재활용의 필요성이 증가하고 있는 현 상황에서 이용 가치가 높다. 더불어 투명페트병 분리배출 자동화 기술의 다양화 역시 기대할 수 있다.

- IoT 기반의 실시간 모니터링을 통한 효율적인 재활용 자원 관리

- 초음파 센서로 측정한 적재량에 대한 정보를 수거 업체가 실시간으로 모니터링하여 재활용 자원을 용이하게 관리함으로써 수거 빈도를 줄일 수 있다.

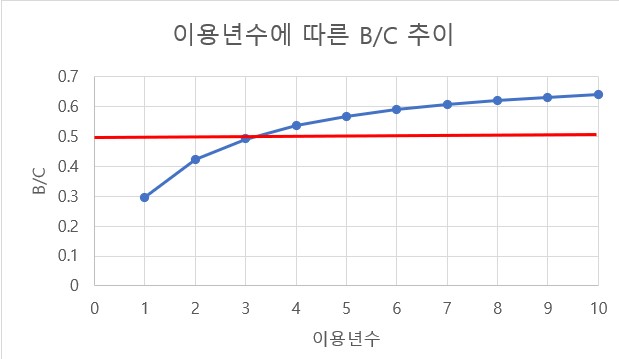

경제적 파급효과

본 설계에서는 비용-편익 분석을 통해 경제성을 검토하고자 한다. 경제성 분석의 방법으로는 R/C비(Benefit/Cost)을 통해 진행한다. 일반적으로 B/C 비 ≥ 1이면 경제성을 확보한다고 할 수 있다. 본 설계에서는 편익 분석의 한계를 고려하여 경제성 평가를 위한 B/C 비율의 최소목표치를 0.5로 한다.

- 편익(Benefit)

- 본 설계의 편익분석은 환경시설 중 재활용 시설의 편익 체계를 따르도록 한다. 재활용 시설의 경우 재생자원 판매 편익과 폐기물 처리절감 비용의 합으로 편익을 추정하였다.

① 플라스틱 페트병 판매 편익(연간)

해당 지역 투명페트병 배출량 * 해당지역 인구 * 플라스틱 판매 단가 * 해당지역 KS Bin 이용률 = 2.52kg/연/인 * D구 인구 * 359원/kg * 0.3 = 271.404원/인 * 336,400 인 = 91,300,306 원/yr

② 폐기물처리 절감 편익 (플라스틱의 처리 방법: 매립+소각+재활용)

i) 선별처리장에서 재활용이 되지 않는 PET 소각비용 + 선별처리장에서 재활용이 되지 않는 PET 매립 비용 = [선별되지 않는 재활용품 중 단일물질 PET의 양] * [(소각비율*소각비용)+(매립비율*매립비용)+(시멘트 소성로 비율*비용)] * [PET 배출 성분 중 투명페트병의 비율(α)] ii) 종량제 중 PET 소각비용 + 종량제 중 PET 매립비용 = [가정 종량제 폐기물 중 연간 PET 배출량] * [해당 지역 주거 인구] * [(소각비율*소각비용)+(매립비율*매립비용)] * [PET 배출성분 중 투명페트병의 비율(α)]

- 비용(Cost)

- 본 설계의 비용분석은 비용산정법에 의해 구하고, 예비비를 고려한 총사업비와 운영비(유지관리비)를 고려한다.

① 총 사업비

총사업비는 직접공사비를 통해 산출하며, KS Bin 제작에 필요한 대표적인 요소(기계 기본구성, 플라스틱 스캐너, 압축기)의 총 비용으로 계산할 수 있다.

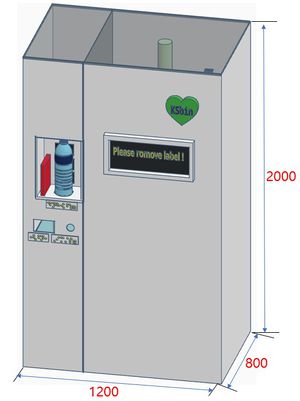

기계 기본구성: KS Bin은 아연도금강판으로 구성된 외부 소재와 이동판 구동 부분, 디스플레이 등 다양한 요소들로 구성되어 있다. 기계 제작에는 단순 재료비 뿐 아니라 주문 제작비용, 세부 기능별 비용 등이 필요하므로 KS Bin과 비교적 유사한 구조와 기능을 갖춘 자판기의 주문제작 및 설치비용을 고려하여 이를 산정하였다.

기계 기본구성 비용 = 시중 기계의 주문제작설치비용 + 추가면적에 해당되는 강판 비용 = 200만원/대 + 3,670,400 mm^2 * 0.0736 원/mm^2 = 2,270,316원 / 대

<플라스틱 스캐너(Plastic Scanner)>

- 플라스틱 스캐너 1개당 비용은 약 30유로이다. KS Bin에는 총 4개가 설치되어야 하므로 한 대당 총 소요비용은 총 140유로(1,610,568원)이다.

<압축기>

- KS Bin에 적용된 압축기는 리니어 액추에이터(linear actuator) 형식으로 2,500N의 압축 하중을 가지면서 DC 모터의 규격은 24V, 12.5A이다. 이와 비슷한 사양을 가진 압축하중 3,000N인 DC 24V 전기 선형 액추에이터의 비용은 100달러, 즉 125,200원/대이다.

- 위의 세가지 항목에 해당하는 대당 비용을 합산하면 KS Bin 1대당 직접공사비를 구할 수 있으며, 이에 예비비(직접공사비의 10%)를 더한 총 사업비용을 산출한다.

총 사업비용 = 대당 직접공사비 * 1.1 * 보급대수 = (2,270,316 원 + 1,610,586 원 + 125,200원 ) / 대 * 1.1 * 보급대수 ≈ 4,400,000 원 / 대 * 42대 = 184,800,000 원

- ※시중 제품과의 비교

- 경쟁력 분석 시에 유사 제품으로 선정한 수**빈의 네**, 오이스터***의 대수당 구매비용은 각각 21,000,000원, 4,200,000원이다. 즉 KS Bin의 총 사업비용과 비교하면 전자의 제품은 이보다 4.7배 비싸고, 후자는 1.04배 저렴한 것이다. 단, 오이스터***의 제품의 경우 상대적으로 저성능의 자원 식별 기능을 갖추고 있고 비교적 간단하게 설계되었기에 제품 가격이 경쟁제품보다 낮게 책정되었음을 알 수 있었다. 따라서 고성능의 플라스틱 식별 기능이 탑재된 KS Bin의 총 사업비용은 시중 경쟁제품과 비교하여 성능대비 비용이 합리적으로 산출되었다고 판단할 수 있다.

② 운영비(유지관리비)

- 운영비는 대상 지역에 보급되는 KS Bin의 사양, 보급 대수, 수거 주기 등을 종합적으로 고려하여 전력비와 인건비 및 수리비를 합하여 산출한다.

<유지관리비_전력비>

- 대상지역인 D구에는 총 14개의 행정동이 존재하므로, 초기 보급 목표는 각 행정동 당 3대씩 총42대의 KS Bin을 설치하고자 한다. 또한 대상지역의 특성과 KS Bin의 보급률 등을 고려하였을 때 0.3 정도의 사용률을 가진다고 할 수 있다. 전력비의 경우 월간 전력 사용량과 한국전력에서 공시한 2021년도 기준 kwh당 전기요금을 고려하였을 때 아래와 같이 나온다.

전력비 = 월간 전력 사용량 * kwh 당 전기요금 * 기간 * 대상지역 보급 대수 = 360kwh/월 * 108원/kwh * 12개월 * 42대 =19,595,520원/ yr

<인건비(수거, 관리 인원) 및 수리비>

- 시중 스마트 분리배출함 중 KS Bin과 사양이 가장 비슷한 선행 스마트 분리배출함 기기의 수거비용과 수리비용을 참고하였을 때, 약 연간 1대당 2,500,000원 정도 소요될 것으로 예상된다.

- 비용/편익 분석

KS Bin은 재활용시설로, 편익의 상당 부분이 투명 페트병 및 재활용 판매 수익이 될 것이다. 따라서 이용년수가 증가함에 따라 B/C비가 증가할 것으로 예측된다. 본 설계의 최소 목표치인 B/C ratio 값이 0.5가 넘는 이용 년 수를 고려해보았을 때 4년차부터 그 값이 0.5를 넘어서며 10년차에는 0.64로 나오는 것을 확인할 수 있다. 그러나 이는 편익 분석에서 폐기물 처리 절감 편익, 주변 환경오염 절감편익 등이 고려되지 않은 상태이므로 추후에는 더 높은 B/C ratio를 가질 수 있을 것으로 기대된다. 한편, 2022년 환경부 소관 예산 및 기금운용계획에 다르면 자원순환 부문의 예산은 전년대비 2.8% 증가하여 84억원이 증액되었다. 그 중 KS Bin의 도입이 해당되는 부분은 ‘재활용 가능 자원 수거선별 인프라 확충’에 해당하는 ‘분리배출 취약지역의 재활용 지원’ 내용이라고 판단하였고, 여기서 전년대비 116억이 증액된 것을 확인할 수 있었다. 결과적으로 KS Bin은 폐기물 재활용을 촉진하여 순환경제 실현에 기여한다는 점에서 이의 B/C 가 1.0을 넘지 않더라도 현행 환경 정책에 상응하는 설계라고 판단할 수 있다.

사회적 기대효과

- - 재활용품 선별장에서의 투명 페트병 처리 과정 간소화

- - 투명 페트병 분리배출에 대한 시민들의 올바른 인식 제고

- - 장애인의 분리배출 과정 참여 유도로 barrier-free(배리어프리) 실현

- - 투명 페트병 분리배출 정책의 신속한 현실 반영

- - 플라스틱 페트병 분리배출 자동화 기술의 다양화

기술개발 일정 및 추진체계

개발 일정

구성원 및 추진체계

◇ 공통 분담

- - 개발과제의 개념 설계

- - 관련 기술 분석 및 개발 과제의 경쟁력 분석

- - 관련 기술 분석 및 차별화

- - 경제성 분석

- - 재료 선정

- - KS Bin 모형 설계 및 제작

- - 보고서 작성

◇ 개별 분담

- - 구보연: KS Bin 투입부 SW 설계, CAD 제작, 과제제안서 요약 및 발표

- - 김유경: KS Bin 투입부 SW 설계, KS Bin 사양 설계, 개념설계보고서 요약 및 발표

- - 이유나: KS Bin 압축부 SW 설계, KS Bin 사양 설계, 최종설계보고서 요약 및 발표

- - 이정윤: KS Bin 압축부 SW 설계, KS Bin 사양 설계, 경쟁력분석보고서 요약 및 발표

- - 최현주: KS Bin 투입부 SW 설계, CAD 제작, 상세설계보고서 요약 및 발표

설계

설계사양

제품의 요구사항

- 플라스틱 소재에 따른 반사 스펙트럼의 정확한 감지

- 압축기 작동을 위한 거리 인식 정확성

- 음성 및 문구 출력 정확성

- 장애인 및 비장애인의 제품 이용 용이성

- 부피 감소를 위한 적절한 압력 출력

- 제품의 크기 적절성과 내구성

- 재활용 분리배출 대상 품목 확대

- 실시간 적재량 데이터 전송

- 수분 건조 위한 송풍기 설치

- 압축기 작동 시 적은 소음의 발생

설계 사양

- 아두이노 RGB 컬러감지센서(TCS3200) → 플라스틱 RGB 값 분석을 통한 소재 구분

- 초음파 거리 센서 / 스텝모터 → 특정 거리 인식 후 모터 가동

- 스피커, 앰프 모듈 / 아두이노 1602 I2C 호환 LCD 모듈 → 분리배출 안내 음성, 문구 출력

- 투입구, 스피커, 스크린 높이 및 크기 / 점자 위치 → 불편함 최소화

- 시중 압축기 사양 참고

- 가로*세로*폭 길이 / 재료 및 재질

개념설계안

- 투입부

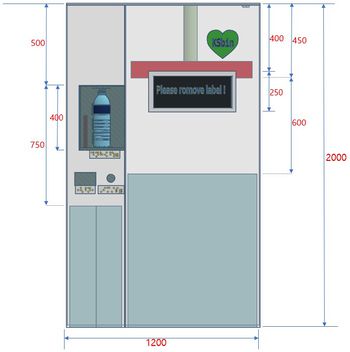

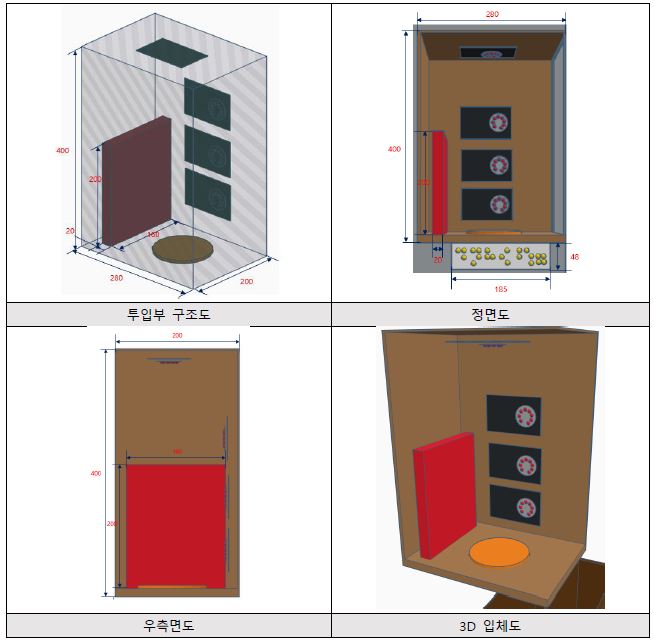

투입부는 투명 페트병 본체, 뚜껑, 라벨에 해당하는 3개의 분리배출 투입구로 구성되어 있다. 각각의 투입구는 각 요소의 모양을 본 따 시각적으로 형상화해 사용자가 더 올바르게 분리배출을 할 수 있도록 유도한다. 뚜껑 투입구와 라벨 투입구는 분리 후 배출의 용이성을 위해 본체 투입부 바로 아래쪽에 나란히 설치한다.

각각의 투입부 하단에는 시각 장애인을 위한 점자를 추가하여 기존에 분리배출에 어려움을 겪어온 장애인도 쉽게 분리배출 활동에 참여할 수 있도록 설계한다. 이때 점자는 2017년 개정 한국 점자규정에 따라 ‘페트병’, ‘라벨’, ‘뚜껑’을 기입한다.

KS Bin의 경우 근적외선 센서를 활용하여 각각 플라스틱 소재의 반사 스펙트럼을 분석함으로써 페트병의 올바른 분리 배출 여부를 파악한다. 센서는 본체 투입구 내의 효율적인 공간에 배치하였다. 이때 총 4개의 센서를 설치하는데 T (Top; 상부)는 뚜껑의 제거 여부를 파악하며 M (Middle; 중간부)의 세 지점은 라벨지의 제거 여부를 파악한다. 시중 투명 페트병 크기의 다양성을 고려하여 라벨 파악 센서는 높이별로 투입구 안쪽 면에 3개로 설계한다. 이때 높이는 바닥면에서부터 대략 6cm, 12cm, 20cm로 한다.

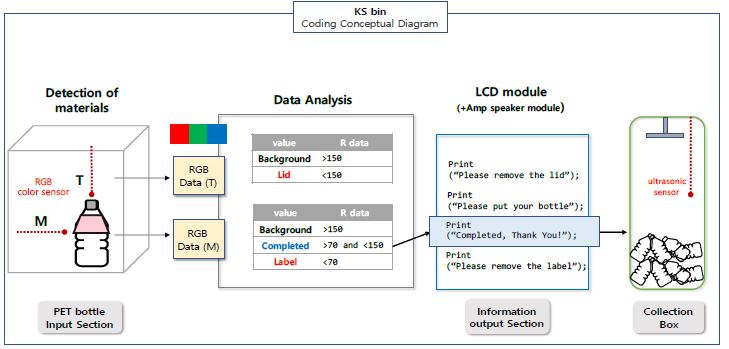

이때의 근적외선 센서는 KS Bin 설계에서의 용이성과 기술의 접근성, 그리고 코딩의 편의성 확보를 위해 실제 설계에서는 RGB 센서로 대체하고, T와 M의 한 지점에 센서를 배치하여 총 2개의 센서를 이용한 소재 판별 과정을 구현하였다.

마지막으로 KS Bin 설계의 올바른 분리배출 여부 결과값에 따라 올바르게 분리배출이 되었다고 판단될 경우에는 투입부 좌측에 있는 이동판이 페트병을 수거부로 밀어주며 자동으로 수거되도록 한다.

- 수거부

효율적인 수거공간 확보를 위해, 투명 페트병이 일정 높이 이상 쌓이면 압축기가 내려와 쌓인 페트병을 압축하도록 한다. 수거부 천장 오른쪽 끝에 거리인식 초음파 센서를 부착하고, 센서 인식이 방해를 받지 않도록 압축기의 위치를 설정한다. 투입부의 높이가 110cm이므로 페트병 적재 높이가 이를 초과하면 페트병이 투입부에서 수거부로 이동될 때 문제가 발생한다. 이를 고려하여 기준 적재 높이를 90cm로 설정하고, 초음파 거리 측정 기준을 센서로부터 약 110cm로 하여 이 이상 축적되었을 때 압축기가 가동하는 것으로 설계한다.

압축기 모형은 우드락 소재의 압축판을 모터구동 아두이노를 이용하여 상하로 이동시키는 것으로 구현한다. 한편, 투입부 하단에 뚜껑과 라벨에 대한 각각의 수거함이 있어 페트병 본체, 뚜껑과 라벨은 분리된 채 수거된다. 향후 실시간 적재량 데이터를 재활용 업체에 전송하도록 한다.

압축기의 압축력 결정에 앞서, 투명 페트병을 압축할 때는 복원력을 고려해야한다. 압축물은 압축 후에 압축판이 위로 올라갈 때 원래 높이로 돌아오려는 성질을 가지므로 수식에 의한 압축력 계산은 매우 어렵다. 즉 경험에 의존해야 한다는 것이다. 따라서 시중 linear actuator의 압축력을 참고하여 2,500N의 압축하중을 가지도록 설계한다.

- 음성 및 문구 출력부

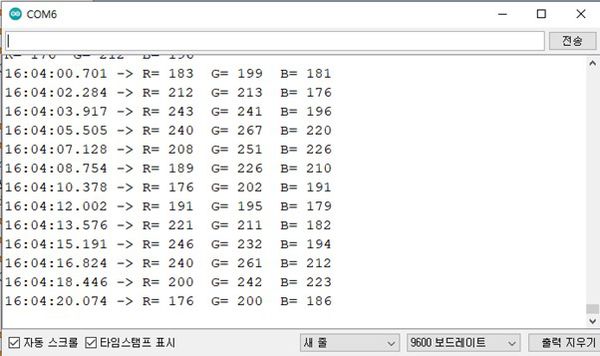

투입부에 페트병이 투입되면 투입구의 상부, 그리고 안쪽 면 2개 지점(T, M) RGB 컬러 센서로 값을 출력한다. 출력된 각 센서의 RGB 데이터를 Arduino IDE의 serial monitor로 확인하여 소재 별 이용 지표(R or G or B)와 범위를 설정하여 출력 값에 따른 소재 인식 결과를 판단하는 코드를 작성한다. 이때 센서값 출력에 영향을 미치는 요소로서 센서와 물체와의 거리, 물체의 색깔, 주변환경의 조도 등을 고려하여 소재 판별에 앞서 허용 오차범위를 설정해야 한다.

실제 상세설계에서 구현할 모형에 따라 T 지점이 뚜껑 인식부이고 M 지점이 라벨 인식부에 해당한다. 센서 작동 결과 M과 T에서 모두 ‘투명’에 해당되는 RGB 값이 출력되면 라벨과 뚜껑이 모두 제거된 것으로 판단하여 분리배출 완료 문구를 출력한다. 단, T에서 뚜껑에 해당하는 센서값이 출력되거나 M 지점에서 라벨에 해당되는 센서값이 출력되면 뚜껑과 라벨이 분리되지 않았다고 판단하여 사용자에게 올바른 분리배출 여부를 안내한다. 이는 음성 및 문구 출력부에서 이루어지며, 각 조건에 따라 “Completed, Thank you”, “Please remove the lid”, “Please remove the label”이 출력되고, 페트병이 투입구에 투입되지 않았을 경우에는 “Please put your bottle!”을 출력할 수 있도록 구현한다.

이론적 계산 및 시뮬레이션

라벨, 뚜껑, 투명 페트병 본체의 R, G, B 출력값 분석

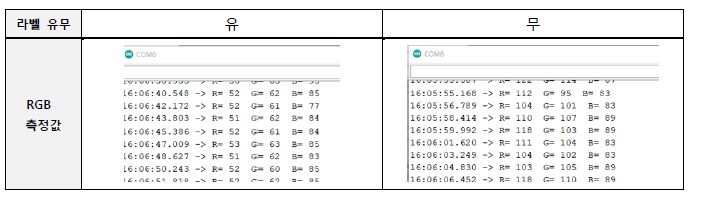

본 설계에서 투명 페트병의 라벨, 뚜껑, 본체를 분류하기 위해 사용하는 센서는 ‘컬러 감지 센서 TCS3200’이다. 컬러 감지 센서는 4개의 LED 전구를 이용해 물체의 색을 인식한 후 그 값을 R, G, B 세 개의 항목별 수치로 나타낸다. 물체의 색이 빨간색에 가까울수록 R 값이 크게, 초록색에 가까울수록 G 값이 크게, 파란색에 가까울수록 B 값이 크게 나타난다. 따라서 라벨, 뚜껑, 투명 페트병 본체의 RGB 값 차이를 이용하여 기준이 되는 값을 결정한 후 투명 페트병을 플라스틱 재질별로 분류하고자 하였다.

라벨, 뚜껑, 투명 페트병 본체의 RGB 값 차이를 확인하기 위하여 아두이노에 컬러 감지 센서를 연결해 수치를 직접 반복적으로 측정하였다. 먼저 투입부에 아무것도 투입하지 않았을 때의 RGB 값은 아래와 같이 측정되었다.

- 아무것도 투입하지 않았을 경우 (바탕값)

- 라벨 부착 여부에 따른 구분

그 후 라벨이 부착되었을 때와 부착되지 않았을 때의 RGB 값 차이를 비교하기 위해 라벨 식별 RGB 센서를 이용해 각 경우의 RGB 값을 측정하였다. 그 결과는 아래와 같다. 페트병에 라벨이 부착되어 있는 경우, 라벨이 부착되어 있지 않은 경우와 비교했을 때 R의 값과 G의 값이 작게 나타나며 차이를 보이는 것을 확인할 수 있었다.

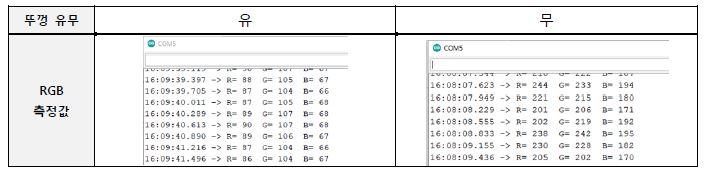

- 뚜껑 유무에 따른 구분

마지막으로 뚜껑이 부착되어 있는 경우와 부착되어 있지 않은 경우의 RGB 값 차이를 비교하기 위해 뚜껑 인식 RGB 센서를 이용해 각 경우의 RGB 값을 측정하였다. 그 결과는 아래와 같다.

페트병에 뚜껑이 부착되어 있는 경우, 뚜껑이 부착되어 있지 않은 경우와 비교했을 때 R, G, B 값이 모두 작게 나타나며 차이를 보이는 것을 확인할 수 있다.

시뮬레이션을 통해 RGB 값을 측정한 다섯 가지의 경우를 모두 비교했을 때, 각 경우에서 모두 차이를 보여 기준 값으로 설정하기에 적절하다고 판단되는 R의 값을 기준으로 변화를 주어 투입부의 소프트웨어 설계를 진행하였다.

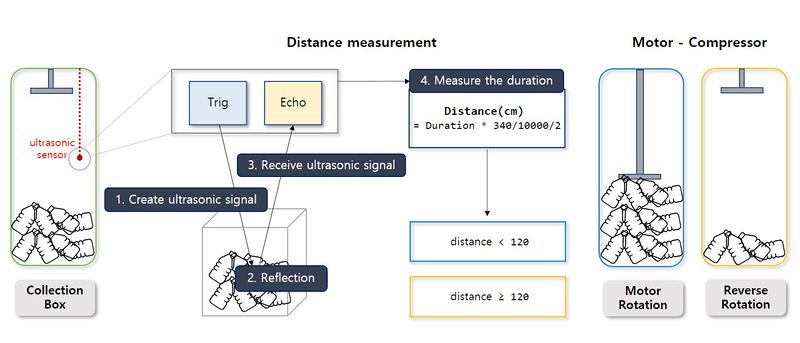

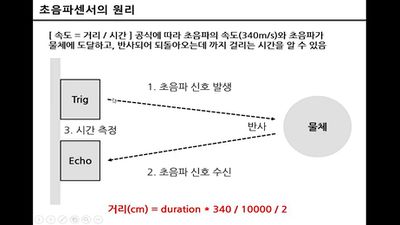

초음파 센서를 이용한 거리 측정

소리는 물체의 진동에 의해 발생하고 공기를 통해 전달되는데 이를 음파라고 한다. 초음파센서는 초음파를 발생시키며 수신하는 시점을 측정할 수 있어 거리와 시간, 속력의 공식(속도=거리/시간)에 따라 시간과 초음파의 속도를 알 수 있으므로 거리 계산이 가능하다. 이에 따라 초음파의 속도(340m/s)와 초음파가 물체에 도달하고 반사되어 되돌아오기까지 걸리는 시간을 알 수 있다.

본 설계에서 이용하는 초음파 거리 센서는 ‘아두이노 초음파센서 HC-SR04’이다. 초음파센서는 3개의 단자를 가지는데, 2개의 단자는 전원(5V)과 그라운드(GND)이며 나머지 한 단자는 신호(SIG)이다. 신호 단자는 초음파를 발생시키는 트리거(Trigger)와 초음파 신호를 수신하는 에코(Echo)를 제어하는데 사용한다.

위 그림은 초음파센서 동작 원리를 설명한다. 트리거는 초음파 신호를 발생하며 에코는 초음파 신호를 수신한다. 먼저, 트리거에서 발생한 초음파 신호가 물체(Object)에 닿으면 반사하는 성질을 갖기 때문에 에코에서는 초음파를 발생시킨 시점부터 수신될 때까지의 시간을 측정할 수 있다. 따라서 “거리 = 시간 x 속력” 공식에 의해 초음파가 발생되어 수신할 때까지의 시간을 알고, 초음파의 속력은 공기중에서 340m/s로 이동함을 알 수 있기 때문에 이를 통해 거리를 계산할 수 있다.

여기에 한가지를 더 고려해야 하는데, 초음파가 발생하고 수신될 때까지의 시간은 초음파센서에서 초음파가 발생해 물체까지 도달한 시간이 아닌 물체에서 반사되어 다시 초음파센서로 되돌아오는 시간이기 때문에 초음파센서와 물체 사이의 편도 이동시간이 아닌 왕복 이동시간을 의미한다. 즉, 편도 이동거리를 계산하기 위해 왕복 이동거리인 340m를 2로 나누면 170m가 초음파센서와 물체 사이의 실제 거리이다.

시뮬레이터를 실행 후 초음파센서를 클릭하면 초록색 물체가 나타나며, 이 물체를 이동시키면 초음파센서와의 거리에 따라 출력된 거리를 수치로 확인할 수 있다. 또한, Serial.println() 함수를 통해 시리얼 모니터에서도 거리 측정 공식에 따라 초음파센서와 물체와의 거리 확인이 가능하다.

상세설계 내용

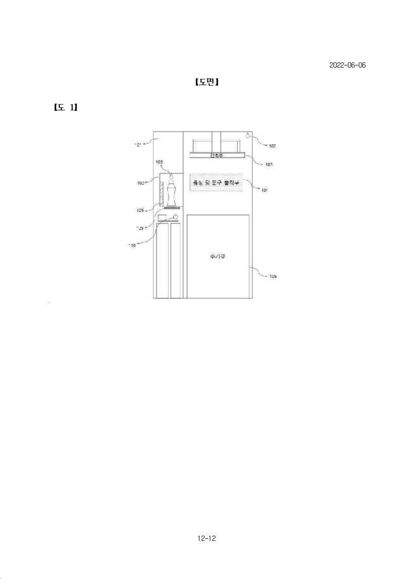

조립도

- 조립도

- 조립순서

- 몸체 내부 우측 상단에 페트병을 압축하는 압축기를 부착한다.

- 몸체 좌측에 4개의 플라스틱 스캐너와 자동 이동판이 부착된 페트병 투입부를 부착한다.

- 몸체 내부의 좌측과 우측 하단에는 각각 라벨, 뚜껑, 페트병을 수거하는 수거함을 넣는다.

- 몸체 겉면의 우측 상단에는 음성과 안내문구를 출력하는 전자기기를 부착한다.

- 몸체 겉면의 좌측 하단에는 뚜껑과 라벨을 투입할 수 있는 구멍을 낸다.

- 몸체의 좌측에는 재활용 소재별로 구분하여 투입부 하단에 점자를 부착한다.

부품도

투입부

- 페트병 투입부

KS Bin의 페트병 투입부는 가로 280mm, 세로 200mm, 높이 400mm의 앞면과 오른쪽 면이 뚫린 직육면체 형태이며 제품의 양쪽 면에 모두 부착되어 제품 사용의 용이성을 높이도록 한다. 투입부를 이루는 부품은 3가지로, 네 개의 재질 인식 센서, 페트병을 밀어주는 이동판, 투입부 아래에 부착된 점자가 있다. 이동판의 경우 가로 20mm, 세로 160mm, 높이 200mm의 직육면체로 한다. 점자의 경우 가로 길이는 185mm, 세로 길이는 48mm로 만들어 부착한다. 이때 투입부의 재질은 아연도금 강판(기존 스마트 수거함 ‘수퍼빈’의 외부 소재), 이동판의 재질은 플라스틱으로 하며, 점자를 표기하는 판의 재질은 알루미늄으로 한다.

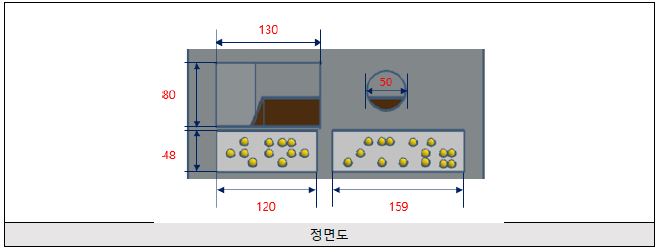

- 뚜껑, 라벨 투입부

KS Bin의 라벨 투입부는 가로 130mm, 세로 80mm로 설계하며 뚜껑 투입부는 지름이 50mm인 원으로 설계하여 시각적인 효과와 함께, 라벨과 뚜껑 이외의 다른 이물질을 사용자가 넣는 것을 방지한다. 점자판의 가로 길이는 각각 120mm, 159mm, 세로 길이는 동일하게 48mm이다. 이때 투입부의 재질은 아연도금강판을 이용하여 적당한 강도를 가지도록 한다. 점자를 표기하는 판의 재질은 알루미늄으로 한다.

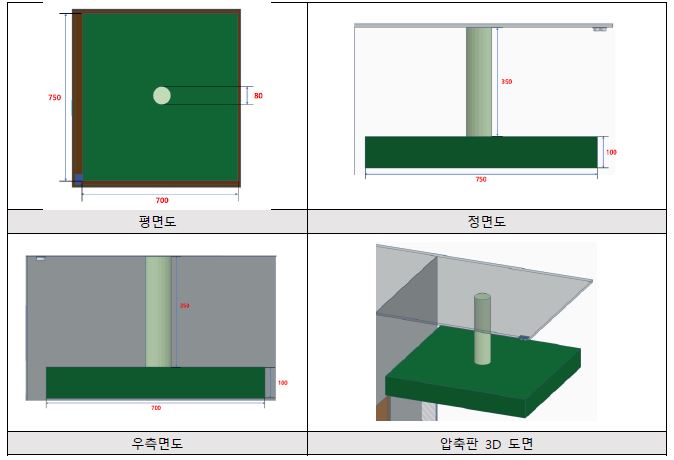

압축부

KS Bin의 압축부는 압축판과 기둥으로 이루어져 있다. 압축판은 가로 750mm * 세로 700mm * 높이 100mm인 직육면체로 제작한다. 기둥의 규격은 지름 80mm, 높이 350mm인 원통형으로 제작한다. 압축기의 압축 방식은 linear actuator 형태이며 이는 실린더 유압기와 같은 압축 방식을 취하도록 한다. 압축판은 휨이나 뒤틀림과 같은 변형이 일어나지 않으면서, 수거부에 쌓인 다량의 페트병을 충분히 압축할 수 있을 만큼의 강도를 가지는 재질로 선정한다. 또한 수거함 내부의 습도나 페트병에 묻어 있는 물에 의한 부식이 발생하지 않도록 내부식성 재질로 한다.

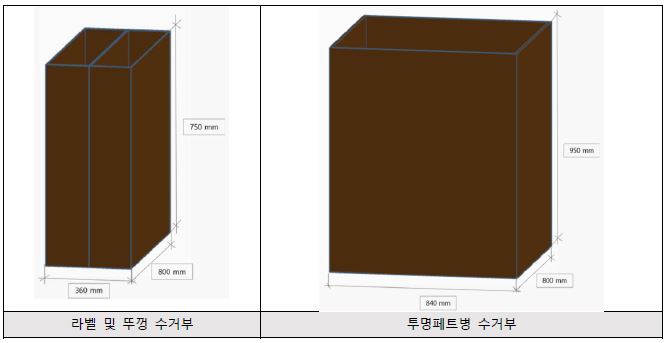

수거부

본 설계 제품의 수거부는 크게 두 군데로 나뉘며 실제 제품의 수치는 위와 같다. 먼저 페트병 투입부 하단에 라벨과 뚜껑 투입부를 만들고 이를 수거할 수거함을 제작한다. 제작할 모형에서는 하나의 큰 수거함을 250mm*200mm로 제작하고 이를 반으로 나누는 판을 만들어 라벨 수거함과 뚜껑 수거함으로 구분한다. 다음으로 투명페트병 수거함은, 올바르게 배출되었다고 판단된 투명페트병이 수거되는 곳이며, 모형은 250mm*220mm로 제작한다. 한편, 향후 수거함 하단에 바퀴를 달아 소재별로 분류된 플라스틱 폐기물들을 용이하게 빼내어 재활용업체로 이동시킬 수 있을 것으로 기대한다.

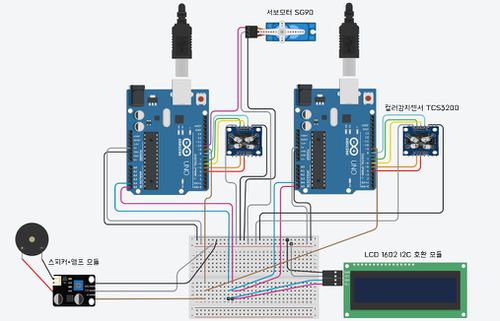

제어부 및 회로설계

KS Bin은 크게 투입부, 압축부, 수거부로 나뉜다. 여기서 투입부와 압축부에 필요한 제어 설계에 대하여 아래 회로도와 함께 설명한다.

투입부

투입부는 크게 플라스 틱 페트병 투입부와 뚜껑과 라벨 투입부가 포함된다. KS Bin의 경우 8개의 근적외선 센서와 광다이오드(photodiode)를 활용한 플라스틱 스캐너의 사용으로 정확한 플라스틱 소재 구분이 가능하다. 그러나 본 설계에서는 플라스틱 소재구분을 구현해내기 위한 방법으로 RGB센서를 활용하였다.

투명 페트병을 투입부에 넣으면 RGB센서가 시뮬레이션을 통해 인식된 뚜껑, 라벨, PET의 RGB 값을 파악하여 소재를 구분한다. RGB센서는 라벨과 뚜껑을 각각 인식할 수 있도록 두개를 배치하였다. 페트병이 투입되었을 때 라벨과 뚜껑이 인식되면 LCD와 스피커를 통해 올바른 분리배출을 요청하는 안내가 송출된다. 라벨과 뚜껑이 모두 제거되어 투명 페트병만 인식될 경우에는 LCD에 완료 문구가 송출된다. 이때 완료문구와 함께 서보모터를 이용하여 180도 회전, 역회전을 통해 페트병을 수거부로 보내는 이동판을 작동시킨다. 이 모든 과정이 연동되어 이뤄질 수 있도록 회로를 아래와 같이 설계하였다.

압축부

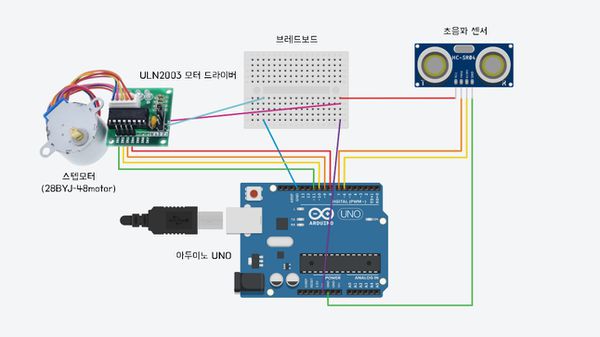

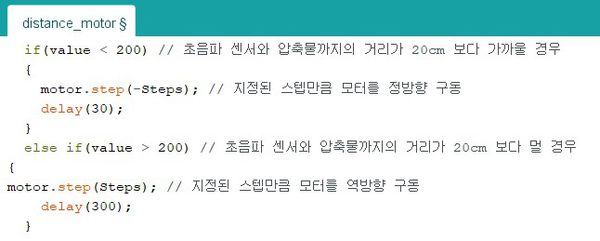

압축부에서는 수거부에 배출된 투명 페트병이 일정 높이 이상 적재되면 압축기를 작동시킨다. 이때 초음파 센서를 이용하여 쌓인 투명 페트병까지의 거리를 측정하고, 특정 거리 이하가 되면 스텝모터를 회전시켜 압축기를 아래로 이동시키고 특정 거리 이상이 되면 다시 원위치로 이동하도록 설계한다. 압축부의 구체적인 회로 설계는 아래와 같다.

스텝 모터는 펄스 신호에 의하여 회전하는 모터로 1펄스마다 수도에서 수십 도의 각도를 회전한다. 일정높이 이상 쌓이면 정회전하여 압축기가 내려가고, 압축 과정을 통해 쌓인 높이가 줄어들면 역회전하여 압축기가 본래 위치로 올라가도록 설계한다. 이때 일정높이 이상 쌓인 것을 감지하는 것은 초음파 거리센서를 이용한다. 실제 제작하는 모형에서는 초음파 거리 측정 기준을 20cm로 한다.

소프트웨어 설계

투입부 시스템 간 연동

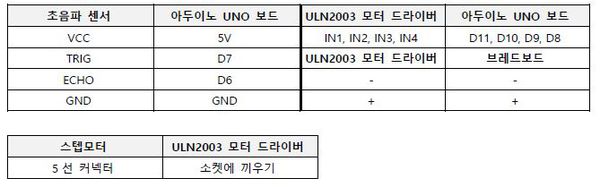

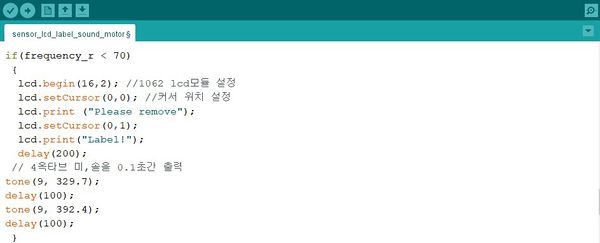

- 라벨 소재 인식 RGB 센서와 LCD 모듈, 스피커 및 서보모터 연동

투입부에서 센서간 연동의 기본 축은 RGB센서의 값이다. 따라서 각각 소재의 R, G, B 값 범위를 시뮬레이션을 통해 분석하였으며, 이 중 라벨의 R, G, B 주파수 값 범위는 위의 [표1]과 같다. 그 중 변화를 파악하기에 적절한 frequency_r 값을 통해 LCD, 스피커, 서보모터 센서를 연동한다.

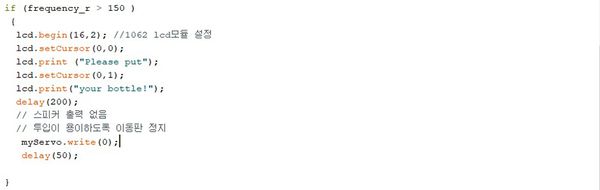

i) frequency_r 값이 150보다 클 경우

- 이는 바탕값으로 아직 페트병이 투입되지 않았을 때이다. 따라서 스피커와 서보모터 출력은 따로 없이 LCD 모듈에 “Please put your bottle!” 이 출력되고 페트병이 투입될 때까지 문구를 유지한다.

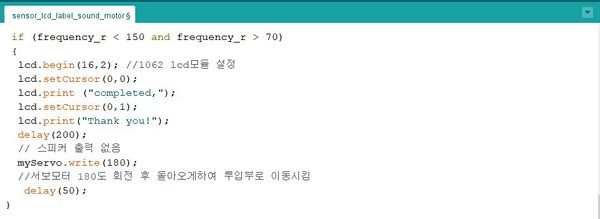

ii) frequency_r 값이 70보다 크고, 150보다 작을 경우

- 이는 라벨이 올바르게 분리된 경우이므로 LCD 모듈과 서보모터가 작동되도록 한다. 따라서 LCD 모듈에는 올바른 배출을 알리는 “Completed, Thank you!”가 출력된다. 또한 페트병을 수거함으로 보내는 이동판에 부착된 서보모터는 180도 회전 이후 원위치로 돌아오게 한다.

iii) frequency_r 값이 70보다 작을 경우

- 이는 투입된 페트병에서 라벨이 인식되었을 경우이다. 따라서 LCD 모듈과 스피커를 통해 올바른 분리배출이 요청된다. 아래 코드를 통해 LCD모듈에는 “Please remove label!”, 스피커에는 4옥타브의 미와 솔을 0.1초간 출력한다.

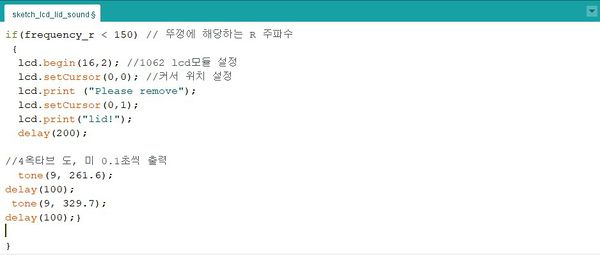

- 뚜껑 소재 인식 RGB 센서와 LCD 모듈, 스피커 및 앰프 모듈 연동

뚜껑의 R, G, B 주파수 값 범위는 위의 [표2]와 같다. 라벨 소재 분석 값과 동일하게, frequency_r 값을 통해 LCD, 스피커, 서보모터 센서를 연동한다. 뚜껑의 frequency_r 값이 150보다 작을 경우 뚜껑이 인식된 것으로, 투입된 페트병의 뚜껑이 제거되지 않았음을 의미한다. 따라서 LCD 모듈과 스피커 모듈의 연동을 통해 올바른 분리배출을 요청한다. LCD에서는 “Please remove lid!”가 출력되며 스피커에서는 4옥타브의 도, 미가 0.1초씩 출력된다.

적재 높이에 따른 압축기 구동

초음파 센서를 이용하여 압축물(수거부에 쌓인 투명 페트병)까지의 거리를 측정한다. 센서에서부터 압축물까지의 거리가 20cm보다 가까우면, 즉 적재 높이가 특정 높이만큼 높아지면 지정한 스텝만큼 모터가 정회전하여 압축판이 아래로 이동하여 압축물을 압축한다. 그후 센서에서부터 압축물까지의 거리가 20cm보다 멀어지면, 즉 압축된 압축물의 높이가 특정 높이만큼 낮아지면 지정한 스텝만큼 모터가 역회전하여 압축판이 다시 원위치로 이동한다.

자재소요서

결과 및 평가

완료 작품의 소개

프로토타입 사진 혹은 작동 장면

1. 투입부

1) 라벨 플라스틱 소재 인식부 센서 간 연동 코드

#include <Servo.h>

#include <Wire.h>

#include <LiquidCrystal_I2C.h>

#define S0 4

#define S1 5

#define S2 6

#define S3 7

#define sensorOut 8

int frequency = 0;

int frequency_r = 0;

int frequency_g = 0;

int frequency_b = 0;

LiquidCrystal_I2C lcd(0x27, 16, 2);

Servo myServo;

void setup() {

pinMode(S0, OUTPUT);

pinMode(S1, OUTPUT);

pinMode(S2, OUTPUT);

pinMode(S3, OUTPUT);

pinMode(sensorOut, INPUT);

digitalWrite(S0,HIGH);

digitalWrite(S1,LOW);

Serial.begin(9600);

lcd.init();

lcd.backlight();

pinMode(9, OUTPUT);

myServo.attach(10);

}

void loop() {

digitalWrite(S2,LOW);

digitalWrite(S3,LOW);

frequency = pulseIn(sensorOut, LOW);

frequency_r = frequency;

Serial.print("R= ");

Serial.print(frequency);

Serial.print(" ");

delay(100);

digitalWrite(S2,HIGH);

digitalWrite(S3,HIGH);

frequency = pulseIn(sensorOut, LOW);

Serial.print("G= ");

Serial.print(frequency);

Serial.print(" ");

delay(100);

digitalWrite(S2,LOW);

digitalWrite(S3,HIGH);

frequency = pulseIn(sensorOut, LOW);

Serial.print("B= ");

Serial.print(frequency);

Serial.println(" ");

delay(100);

if(frequency_r < 70){

lcd.begin(16,2);

lcd.setCursor(0,0);

lcd.print ("Please remove");

lcd.setCursor(0,1);

lcd.print("Label!");

delay(200);

tone(9, 329.7);

delay(100);

tone(9, 392.4);

delay(100);

}

if (frequency_r < 150 and frequency_r > 70)

{

lcd.begin(16,2);

lcd.setCursor(0,0);

lcd.print ("completed,");

lcd.setCursor(0,1);

lcd.print("Thank you!");

delay(200);

myServo.write(180);

delay(50);

}

if (frequency_r > 150 )

{

lcd.begin(16,2);

lcd.setCursor(0,0);

lcd.print ("Please put");

lcd.setCursor(0,1);

lcd.print("your bottle!");

delay(200);

myServo.write(0);

delay(50);

}

}

2) 뚜껑 플라스틱 소재 인식부 센서 간 연동 코드

#include <Wire.h>

#include <LiquidCrystal_I2C.h>

#define S0 4

#define S1 5

#define S2 6

#define S3 7

#define sensorOut 8

int frequency = 0;

int frequency_r = 0;

int frequency_g = 0;

int frequency_b = 0;

LiquidCrystal_I2C lcd(0x27, 16, 2);

void setup() {

pinMode(S0, OUTPUT);

pinMode(S1, OUTPUT);

pinMode(S2, OUTPUT);

pinMode(S3, OUTPUT);

pinMode(sensorOut, INPUT);

digitalWrite(S0,HIGH);

digitalWrite(S1,LOW);

Serial.begin(9600);

lcd.init();

lcd.backlight();

pinMode(9, OUTPUT);

}

void loop() {

digitalWrite(S2,LOW);

digitalWrite(S3,LOW);

frequency = pulseIn(sensorOut, LOW);

frequency_r = frequency;

Serial.print("R= ");

Serial.print(frequency);

Serial.print(" ");

delay(100);

digitalWrite(S2,HIGH);

digitalWrite(S3,HIGH);

frequency = pulseIn(sensorOut, LOW);

Serial.print("G= ");

Serial.print(frequency);

Serial.print(" ");

delay(100);

digitalWrite(S2,LOW);

digitalWrite(S3,HIGH);

frequency = pulseIn(sensorOut, LOW);

Serial.print("B= ");

Serial.print(frequency);

Serial.println(" ");

delay(100);

if(frequency_r < 150)

{

lcd.begin(16,2);

lcd.setCursor(0,0);

lcd.print ("Please remove");

lcd.setCursor(0,1);

lcd.print("lid!");

delay(200);

tone(9, 261.6);

delay(100);

tone(9, 329.7);

delay(100);}

}

2. 압축부

/#include <Stepper.h>

int Steps = 60;

Stepper motor(Steps, 11, 9, 10, 8);

int trigPin = 7;

int echoPin = 6;

void setup(){

motor.setSpeed(300);

pinMode(echoPin, INPUT);

pinMode(trigPin, OUTPUT);

}

void loop(){

long duration;

digitalWrite(trigPin, HIGH);

delayMicroseconds(10);

digitalWrite(trigPin, LOW);

duration = pulseIn(echoPin, HIGH);

long value = duration / 29 /0.2;

if(value < 100)

{

motor.step(-Steps);

delay(30);

}

else if(value > 100)

{

motor.step(Steps);

delay(300);

}

}

포스터

관련사업비 내역서

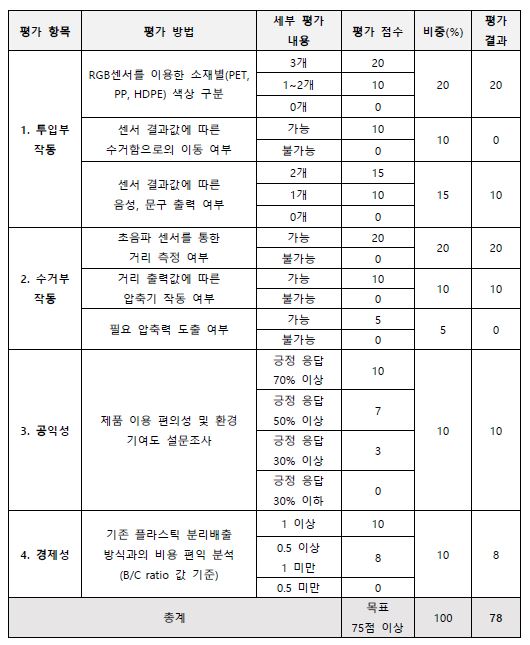

완료작품의 평가

향후계획

- 플라스틱 스캐너 기술 인식 속도가 증가되면 이용편의성이 증가될 수 있을 것이다.

- 실시간 적재량 데이터를 재활용 업체에 전송할 수 있는 시스템을 구축한다면, 신속하고 정확한 재활용이 가능해지며 경제성 측면에서 발전 가능성이 있을 것이다.

- 정부의 재활용 정책과 함께 시행되어 공익적 사업으로 이용될 수 있다.