7조

프로젝트 개요

기술개발 과제

국문 : 플라스틱 재활용율 증가와 환경미화를 위한 카페 테이크아웃 용기 세척 및 압축 임베디드 시스템 개발

영문 : Development of cafe takeout cup cleaning and compressed embedded system to Increase plastic recycling rate and beautify environment

과제 팀명

CuCu

지도교수

김상주 교수님

개발기간

2020년 9월 ~ 2020년 12월 (총 4개월)

구성원 소개

서울시립대학교 기계정보공학과 2015430017 박성진(팀장)

서울시립대학교 기계정보공학과 2015430009 김혁주

서울시립대학교 기계정보공학과 2015430027 유준상

서울시립대학교 기계정보공학과 2015430037 전언렬

서울시립대학교 기계정보공학과 2014430038 최희준

서론

개발 과제의 개요

개발 과제 요약

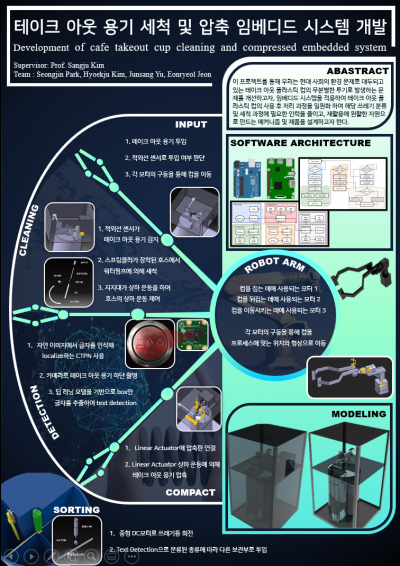

위 프로젝트를 통해 우리는 현대 사회의 환경 문제로 대두되고 있는 테이크아웃 플라스틱 컵의 무분별한 투기로 발생하는 문제를 개선하고자, 임베디드 시스템을 적용하여 테이크아웃 플라스틱 컵의 사용 후 처리 과정을 일원화 하여 해당 쓰레기 분류 및 세척 과정에 필요한 인력을 줄이고, 재활용에 원활한 자원으로 만드는 매커니즘 및 제품을 설계하고자 한다.

개발 과제의 배경 및 효과

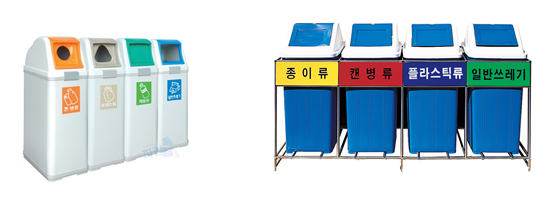

오늘날 현대인들의 필수품인 플라스틱은 언제 어디서나 찾아볼 수 있다. 플라스틱은 값이 싸고 가볍고 일정 온도 범위 내에서는 훌륭하게 형태를 유지하는 것이 큰 장점이다. 따라서 많은 회사들이 이런 플라스틱을 대량생산하고 있다. 하지만 이렇게 대량생산된 플라스틱들이 온전히 재활용이 될 수 있다면 좋겠지만 그 실상은 아주 처참하다. 플라스틱은 다른 쓰레기들에 비해 잘 썩지 않는데 그 시간만 해도 인간의 기대수명에 5배나 되는 500년이나 걸린다. 이러한 플라스틱을 전 세계적으로 하루가 멀다 하고 소비하기 때문에 심지어 태평양에는 플라스틱으로 구성된 섬까지 존재하고 지금도 그 크기는 증가하고 있다. 캘리포니아 대학과 산타바버라 대학, 조지아 대학, 우즈홀해양연구소(Woods Hole Oceanographic Institution) 등의 공동연구진은 1950년부터 2015년까지 생산된 총 83억t의 플라스틱 중 단 9%의 플라스틱만이 재활용 되었고 12%는 소각, 나머지 79%는 매립 및 방치되었다고 발표했다. 그렇다면 한국의 경우에는 어떨까? 통계청에 따르면, 2016년 기준 우리나라 1인당 연간 플라스틱 소비량은 98.2㎏으로 전 세계 1위를 기록했다. 그 중에서도 가장 큰 역할을 차지한 것은 바로 ‘테이크아웃 플라스틱 용기’이다. 우리나라는 연간 총 25,700,000,000억 개의 테이크아웃 플라스틱 용기을 사용한다. 그럼 이 플라스틱 용기가 제대로 분리수거가 돼서 재활용이 되고 있는가? 하면 절대 그렇지 않다는 것이다. 다음 사진은 서울 시내와 대학 내에서 테이크아웃 플라스틱 용기가 어떻게 분리수거 되고 있는지를 보여주고 있다.

다른 생활 쓰레기들에 비해 350ml에서 많게는 1L까지 비교적 큰 부피를 차지하는 테이크아웃 플라스틱 용기가 인구의 유동이 많은 쓰레기통을 채우기 까지는 시간이 오래 걸리지 않는다. 또한 이것들의 문제점은 바로 용기 내부에 있는 음료의 잔여물들이다. 이렇게 잔여물이 남아 있는 것들은 재활용 될 때 품질이 현저히 떨어져 재활용 될 수 없다. 따라서 이런 심각한 문제들을 야기하고 있는 일회용 플라스틱 컵 때문에 정부와 환경단체들은 아직도 해답을 찾지 못하고 있는 실정이다.

개발 과제의 목표와 내용

CuCu(Clean up & Compact up) 의 기능적 목표는 세 가지로 요약할 수 있다. 첫 번째로는 테이크아웃 플라스틱 용기의 플라스틱 종류를 판단하는 것이다. 두 번째로 플라스틱 컵에 한정하여 세척 및 압축과정을 진행하여 재활용 할 수 있도록 한다. 마지막으로 이를 통해 무분별한 투기로 인한 미관저해 및 악취 문제를 해결하고, 소각 및 매립되는 플라스틱의 양의 감소시켜 환경 문제를 타개하는 궁극적인 목표를 지닌다.

관련 기술의 현황

State of art

가. 분리 수거함

분리수거함은 현재까지도 국내외에서 쓰레기의 분리 배출을 위해 널리 사용되고 있는 쓰레기통의 형태이다. 하지만 분리수거함에는 단점 및 문제점들이 존재한다. 먼저 사용자가 본인 판단하에 쓰레기의 종류를 구분하여 직접 분리 배출해야한다. 따라서 사용자가 정확한 분류기준을 인지하지 못해 쓰레기를 정상적으로 분리 배출하지 못할 수 있고, 자율적으로 분리 배출해야 하는 상황에서 분류 기준대로 버리지 않는 사용자가 존재할 가능성도 농후하다. 두 번째로, 분리수거함에 의한 분리수거는 재활용으로 이어지지 못할 수 있다. 캔, 병, 플라스틱의 재활용을 위해서는 이물질이 존재해선 안 된다. 해당 쓰레기들을 직접 세척하여 버리는 사용자는 많지 않으며, 이를 후속 공정에서 세척하는 것은 인력 및 자원낭비이기 때문에 재활용하지 않고 매립 및 소각한다. 더불어 플라스틱의 경우 PET, PP등 다양한 종류가 존재하는데, 이들 각각을 구분해야 재활용이 가능하다. 사용자가 이를 인지하지 못하는 경우가 대다수이고, 해당 분류 공정 또한 존재하지 않기 때문에 재활용의 가능성이 희박하다.

나. 테이크아웃 컵 전용 수거함

해당 수거함은 플라스틱 테이크아웃 컵만을 수거하는데,컵을 버리기 전에 사용자가 남아있는 음료 및 얼음을 버리는 형태이며, 내용물을 제거한 컵을 관 형태의 투입구로 버리게 되고, 컵들이 관의 형태를 따라 차곡차곡 쌓이게 된다.

해당 수거함에도 일부 단점과 문제점이 존재한다. 먼저 공간 효율이 좋지 않다. 관을 따라 컵들이 쌓여 가는데, 작은 컵 이후 큰 컵이 쌓이게 되면 빈 공간이 생기게 될 것이고, 계속 반복된다면 관의 크기에 비해 적은 수의 컵을 보관하게 될 것이다. 따라서 주기적으로 수거함을 비워줘야 할 것이고, 이로 인한 인력 낭비 문제 또한 발생할 수 있다.

또한 분리수거함과 마찬가지로 해당 테이크아웃 컵 전용 수거함은 사용자의 자율에 의존하고, 무엇보다 해당 수거함을 통해 플라스틱 컵을 관리하더라도 재활용이 불가능하다. 사용자가 해당 수거함을 통해 내부 잔여물을 일부 제거하더라도, 점도 높은 이물질이 남아있을 수 있고, 바닥에 일부 내용물이 남아있을 수 있기 때문에 재활용이 불가능하다. 또한 PET, PP 등 플라스틱의 세부 종류를 구분하지 않고 일괄적으로 보관하기 때문에 추후 재활용이 어렵다.

다. 필라델피아 주의 스마트 쓰레기통

해당 쓰레기통은 태양광 에너지로 얻은 전력을 통해 플라스틱 및 캔을 압축하여 쓰레기의 부피를 줄인다. 더 나아가 통이 가득 차면 자동으로 도시 위생국에 신호가 전달돼, 쓰레기통 상태를 점검하기 위해 불필요하게 왔다 갔다 하는 번거로움을 방지한다. 그러나 해당 쓰레기통도 앞서 언급한 두 수거함 모델과 마찬가지로 쓰레기 내부에 잔여물이 존재하기 때문에 재활용이 불가능하다. 또한 해당 쓰레기통의 투자 비용을 모두 회수하기 위해 5년 이상의 시간이 걸린다고 하는 말로 미루어 보아, 해당 제품의 제작비용이 높다는 것을 예측할 수 있다. 따라서 개인 사업장 및 가정에서 사용하기에는 비용적인 측면에서 무리가 있을 것으로 판단될 것이다.

라. 네프론 사의 SuperBin

SuperBin은 캔, 페트류의 쓰레기만을 취급하는 쓰레기통이며, 머신러닝을 이용한 이미지 처리를 통해 사용자가 투입한 쓰레기가 캔인지 페트인지 구분하여 분류, 압축 보관한다. 또한 재활용을 위해 이물질과 라벨을 제거한 상태로 버리는 사용자에게 페트류는 개당10원, 캔은 15원을 주는 프로세스를 거친다. 그러나 현재 수준의 SuperBin은 여러 단점이 존재한다. 이미지 처리를 통해 캔, 페트류 두 가지 종류로만 구분하게 되며, 공병류 및 일반쓰레기가 투입되면 캔 또는 페트류로 분류 배출된다. 따라서 추후에 쓰레기를 수거해 갈 때 추가적으로 분리 작업을 해야 하는 번거로움이 있다.

두 번째로 SuperBin은 경제성 측면에서 상당히 비효율적이다. SuperBin 한 대의 가격은 2100만 원 정도로 상당히 고가이다, 또한 쓰레기의 부피를 줄이는 별도의 프로세스가 존재하지 않기 때문에 쓰레기통을 비워야하는 주기가 짧고, 이로 인해 쓰레기 수거를 위한 비용 및 인력이 일반 분리수거함과 크게 다르지 않다.

기술 로드맵

특허조사

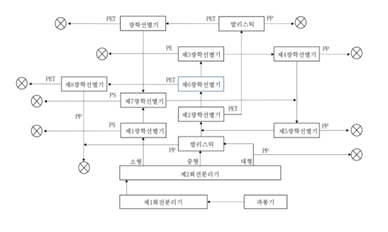

가. 재활용 쓰레기의 플라스틱 재질별 선별 방법 및 장치

- 회전분리기를 이용하여 플라스틱을 크기별로 분류

- 소형 플라스틱류에서 제 1 광학선별기를 이용하여 PS를 센싱하여 선별

- 중형 플라스틱류에서 제 2 광학선별기를 이용하여 PET를 센싱하여 선별

- 중형 플라스틱류에서 제 3 광학선별기를 이용하여 PE를 센싱하여 선별

- 중형 플라스틱류에서 제 4 광학선별기를 이용하여 PP를 센싱하여 선별

- 대형 플라스틱류에서 제 5 광학선별기를 이용하여 PP를 센싱하여 선별

- 소/중형에서 잔재된 플라스틱류에서 제 5 광학선별기를 이용하여 PP를 센싱하여 선별

- 상기 단계 이후 잔재된 플라스틱류에서 제 2 광학선별기를 이용하여 PET를 센싱하여 선별

나. 공동주택에서 배출된 폐플라스틱을 종류별로 선별하는 시스템

- 광학선별기를 이용하여 플라스틱을 재질별로 선별

- 각 재질 (PET, PP, PS, PE) 에 대하여 독립적인 선별단계를 가짐

- 광학선별기가 구분하기 힘든 투명플라스틱은 사람이 미리 선별, 제거함

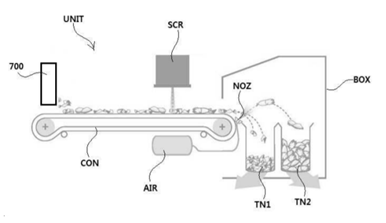

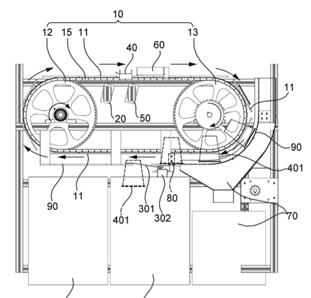

다. 일회용 컵 분리배출 장치

- 컨베이어 형태로 이루어져 컵을 컨베이어에 끼우는 형태를 띔

- 코너 구간에서 컵이 뒤집어지면서 내용물을 배출

- 종이와 플라스틱을 구분하는 센서가 부착

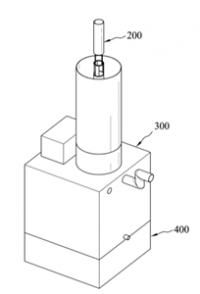

라. 재질 별로 컵을 분류하고 분쇄하여 보관하는 일회용 컵 스마트 팩토리

- 제 1 센서부에서 컵의 투입을 파악

- 제 2 센서부에서 컵의 재질을 파악

- 분류된 컵을 파쇄하여 폐기

특허전략

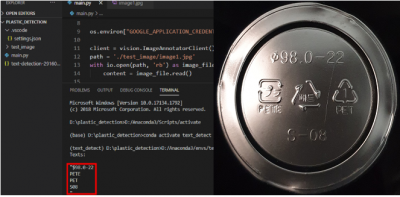

- 상기 특허의 선별과정에 대한 청구사항은 모두 광학선별기, 센서를 이용해 진행되기 때문에, 본 제품은 Google Vision API OCR을 통해 진행함으로써 기존 특허와의 차별성을 띌 수 있을 것으로 예상된다. 또한, 상기 특허는 컵 내부의 이물질을 제거하는 과정에서 중력을 이용하여 내부의 물질을 쏟아주는 과정만을 거치게 되므로, 본 개발 과제 내용 대비 세척력이 부족할 것으로 예상된다.

- 가.에서 확인할 수 있듯이, 광학선별기를 이용하여 재질을 분류할 경우 재질의 개수만큼의 광학 선별기가 요구된다. 또한 광학선별기의 경우 모듈의 가격이 매우 높다.(판매처 문의결과 각 모듈별 200만 원선) 이에 반해, 본 제품은 카메라 모듈 1개를 이용함으로써 해당 특허 대비 경제성을 확보할 수 있을 것으로 예상된다.

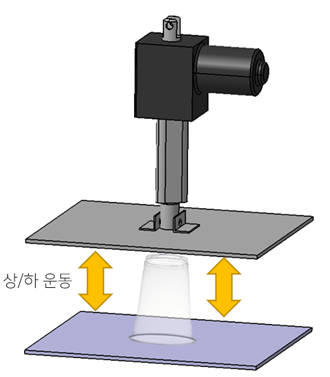

- 나.의 경우 광학선별기가 구분하기 힘든 투명 플라스틱을 사람이 미리 제거해 주어야 하는 불편사항이 존재한다. 이에 반해, 본 제품은 투명 플라스틱에도 분류를 적용할 수 있도록 암실에서 광원을 조절하여 카메라로 인식함으로서 해당 특허 대비 인식성에서 높은 효과를 띌 수 있을 것으로 예상된다.

- 다. 경우 종이와 플라스틱 컵을 분류하고, 플라스틱 컵의 재질에 대해서는 분류를 진행하지 않는다. 따라서 본 제품에서 해결하고자 하는 문제인 테이크아웃 컵의 재질에 따른 재활용성 문제를 해결할 수 없다. 이에 대하여 OCR API를 통해 재질을 분류함으로서 본 개발과제의 문제점을 해결할 수 있을 것으로 예상된다.

- 라.의 경우 청구사항에서 센서를 사용한다고 하였으나, 사용되는 센서의 종류에 대한 기술이 존재하지 않으며, 해당 센서를 사용하였을 시에 확보되는 정확성에 대한 데이터 또한 존재하지 않는다. 따라서 본 개발과제에서 출원하고자 하는 OCR을 이용한 플라스틱 컵 재활용 기계 특허와 상이한 기술로 판단할 수 있다.

관련 시장에 대한 분석

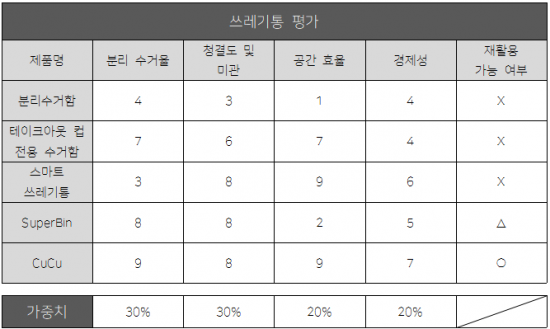

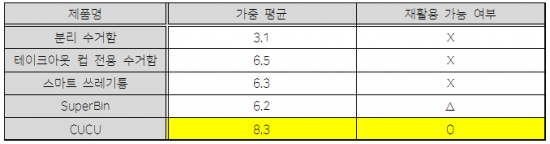

경쟁제품 조사 비교

- 분리 수거율

- 1) 사용자의 자율성에 의존하는 정도로 판단

- 2) 분리수거를 위한 시스템적인 체계가 잡혀있는지에 중점을 두어 평가

- 청결도 및 미관

- 1)쓰레기 및 내용물을 쓰레기통 내부에서 온전하게 보관하는 것이 가능한지 판단

- 2) 쓰레기를 어느 정도 정돈된 형태로 보관할 수 있는지 고려

- 3) 용기와 내용물을 분리하여 따로 보관할 수 있는지 고려

- 공간 효율

- 1) 같은 부피의 쓰레기통과 비교했을 때 얼마나 많은 양의 쓰레기를 수용할 수 있는지 판단

- 경제성

- 1) 제작 및 양산에 소요되는 비용, 이로 인한 제품의 가격을 고려

- 2) 쓰레기통을 비우는 주기를 고려하여 쓰레기통을 비울 때 소요되는 인력, 비용, 시간 평가

- 재활용 가능 여부

- 1) 해당 쓰레기통으로 보관한 쓰레기들에 이물질이 존재하지 않는지, 이로 추후 재활용 공정에서 재활용 될 수 있는지의 정도를 판단

- 2) 이물질 제거를 위한 시스템이 구축되어 있지 않으면 X, 시스템이 구축 되어 있으나 사용자의 자율성에 어느 정도 의존한다면 △, 보관하는 쓰레기 전량을 재활용할 수 있으면 ○로 표기

※각 판단 기준의 세부 항목별로 하(2점), 중하(4점), 중(6점), 중상(8점), 상(10점)를 판단하여 점수 분배 후, 세부 항목들의 점수를 평균내어 판단 기준의 총 점수 계산

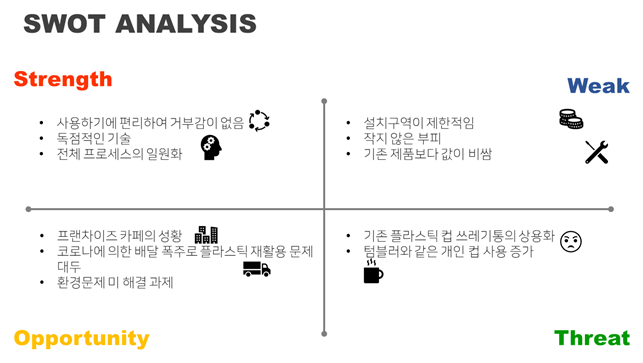

마케팅 전략

개발과제의 기대효과

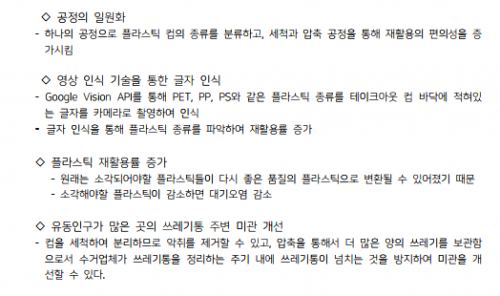

기술적 기대효과

- 공정의 일원화

- -하나의 공정으로 플라스틱 컵의 종류를 분류하고, 세척과 압축 공정을 통해 재활용의 편의성을 증가시킴

- 영상 인식 기술을 통한 글자 인식

- -Google Vision API를 통해 PET, PP, PS와 같은 플라스틱 종류를 테이크아웃 컵 바닥에 적혀있는 글자를 카메라로 촬영하여 인식한다. 글자 인식을 통해 플라스틱 종류를 파악하여 재활용률이 증가한다.

경제적 및 사회적 파급효과

- 플라스틱 재활용률 증가

- -원래는 소각되어야할 플라스틱들이 다시 좋은 품질의 플라스틱으로 변환될 수 있어졌기 때문에 소각해야할 플라스틱이 감소하면 대기오염 감소

- 시내, 대학교, 지하철 역 등 유동인구가 많은 곳의 쓰레기통 주변의 미관 개선

- -컵을 세척하여 분리하므로 악취를 제거할 수 있고, 압축을 통해서 더 많은 양의 쓰레기를 보관함으로서 수거업체가 쓰레기통을 정리하는 주기 내에 쓰레기통이 넘치는 것을 방지하여 미관을 개선할 수 있다.

- 불필요한 노동력, 자원 감소

- -폐플라스틱을 재사용할 수 있는 상태가 되려면 대략 20번의 세척과정이 필요하다. 이는 이물질들이 오랫동안 방치되어 고착되었기 때문이다. 현재는 모든 이물질을 인력으로 제거하기 때문에 인력의 낭비가 심하다. 하지만 초기에 세척을 해준다면 20회의 세척과정을 거칠 필요가 없을 것으로 예상된다.

개발 일정, 구성원 및 추진체계

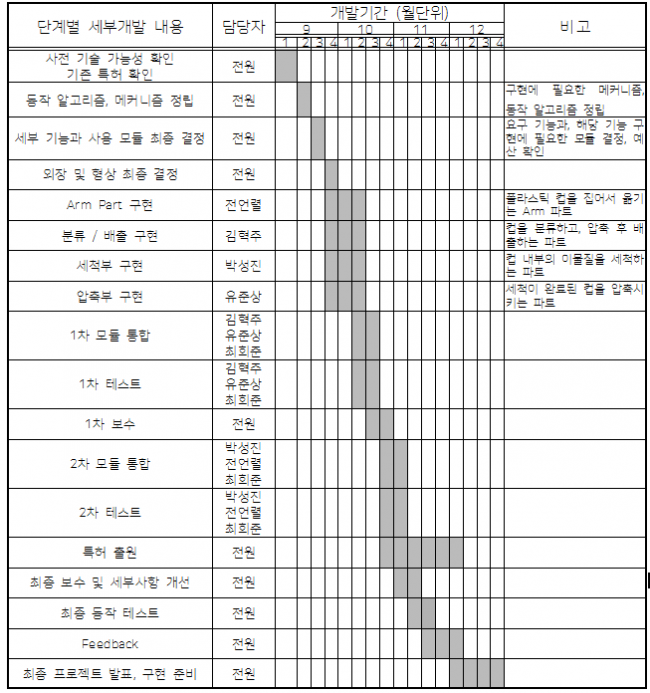

가. 개발 일정

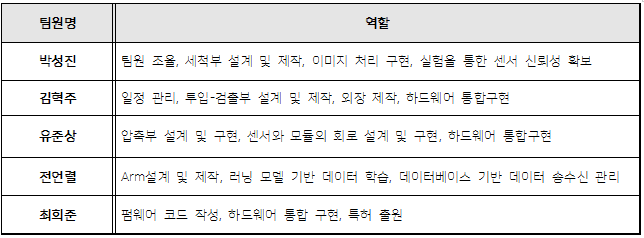

나.구성원 및 추진체계

설계

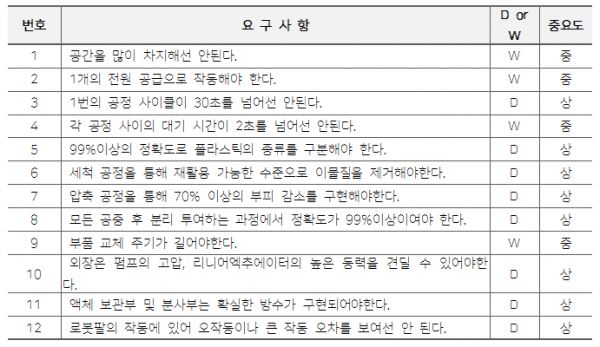

설계사양

가. 제품 요구사항

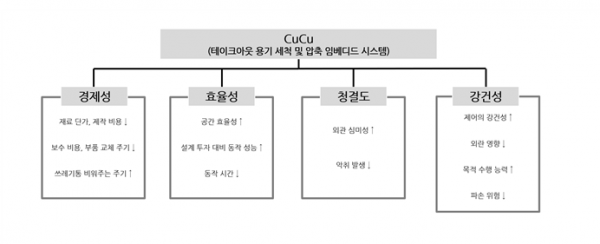

나. 목적 계통도

- 경제성

- 해당 제품의 큰 목적 중 하나는 높은 분리수거율과 공간 효율성을 ‘적은 비용’으로 추구하는 것이다. 따라서 해당 제품을 제작함에 있어 경제성은 주요하게 고려해야 하는 사항이다. 제품을 제작하는데에 드는 비용을 최소화하고, 제작 후에도 유지, 보수로 인해 발생하는 비용을 최소화해야 한다. 또한 쓰레기통을 비워주는 주기를 늘림으로써 쓰레기통을 비우는데 소요되는 인력 및 비용을 줄여야 한다.

- 효율성

- 효율성 또한 해당 제품의 제작에 있어 우선시하여 고려해야할 사항이다. 공간 효율성, 빠른 공정시간 등 단순히 높은 성능만을 추구하는 것이 아닌, 이를 구현하기 위해 투자되는 설계 비용 및 제작 기간 또한 줄임으로써 더욱 효율적인 설계, 제작 과정을 거쳐야 할 것이다.

- 청결도

- 쓰레기통의 주목적은 오염된 쓰레기를 보관함으로써 사람들에게 쾌적함과 편안함을 주는 것이다. 따라서 본 제품에 설계에 있어 당연히 청결도를 추구해야 할 것이다. 단순히 테이크아웃 컵을 한 곳에 보관하여 쾌적함을 추구하는 것을 넘어, 세척 및 압축과정을 거치면서 더 깨끗하고, 정돈된 형태로 컵을 보관함으로써 청결함을 구현한다.

- 강건성

- 본 제품은 많은 센서 및 모듈이 사용되기 때문에 이들을 제어함에 있어 세밀한 제어와 더불어 외란에 의해 영향을 받지 않는 강건한 시스템을 설계해야 할 것이다. 또한, 모든 공정의 동작이 의도한 대로 진행되어 각 목적에 부합하는 역할을 수행해야 할 것이며, 외력에 의해 파손되지 않도록 하드웨어 측면에 있어서 강건한 설계 및 제작이 진행되어야 할 것이다.

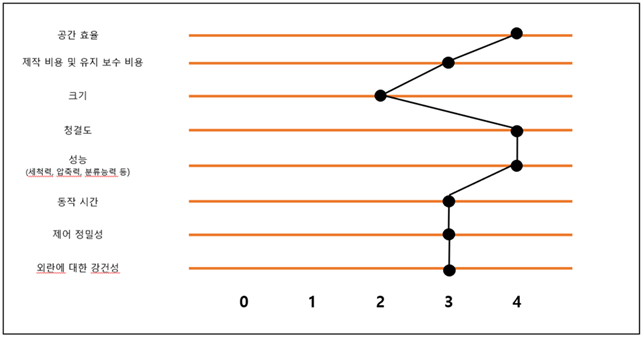

다. 설계 변수 중요도 계수

본 제품에 설계에 있어 가장 중요하다고 판단한 사항은 공간 효율, 청결도, 성능이다. 본 제품의 주 목적은 압축 공정을 거쳐 공간의 효율을 추구하고, 세척 과정을 거쳐 테이크아웃 용기를 청결하고 재활용 가능하도록 하는 것이며, 분류 과정을 거쳐 분리 수거 및 재활용을 용이하게 하는 것이다. 해당 목적을 달성하기 위해선 공간 효율과 청결도, 그리고 성능을 최우선시하여 설계 및 제작하는 것이 중요하다고 판단했다. 이외에도 제작 및 유지보수 비용, 동작 시간, 제어 정밀성, 강건성 또한 주요하게 고려해야 할 것이다. 한정된 예산 내에서 모든 동작이 원활하게 이루어질 수 있도록 제작해야 하기 때문에 적절한 가격의 센서, 부품 등을 선정해야 할 것이다. 또한, 본 제품을 사용자가 원활하게 사용하기 위해서는 모든 공정을 진행하는 시간이 너무 길어서는 안되며, 각 공정이 정밀하게 제어되어야 할 것이다. 또한, 외부 환경 요건이 해당 제품의 동작에 큰 영향을 미쳐서는 안된다.

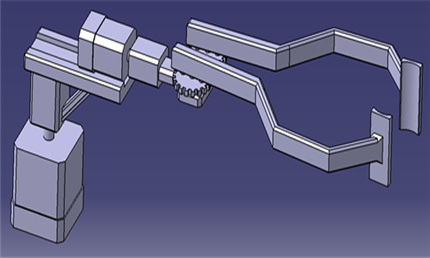

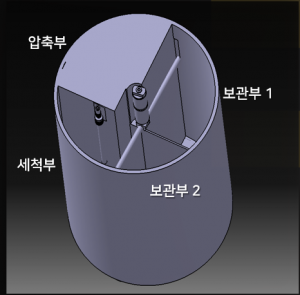

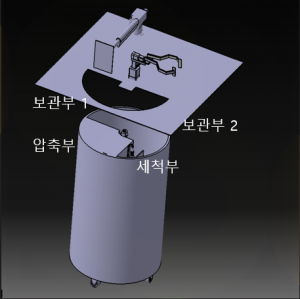

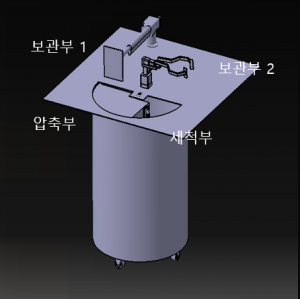

개념설계안

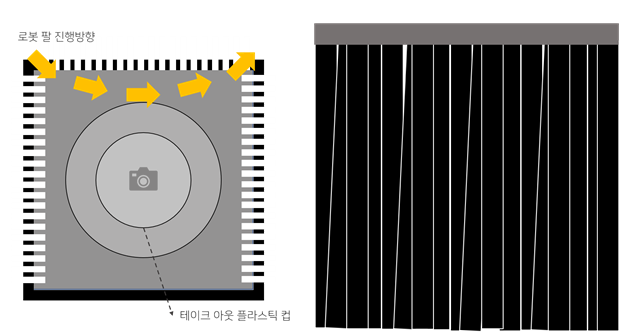

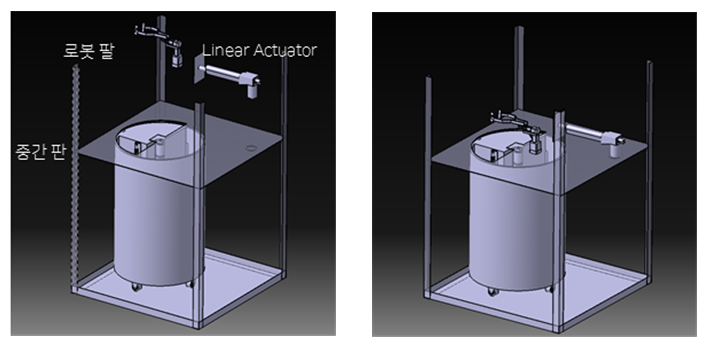

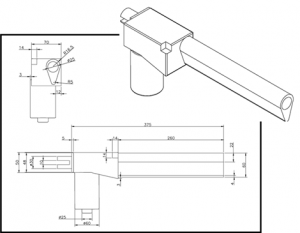

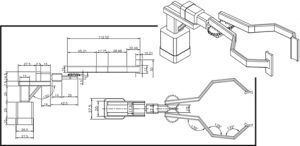

가. Robot Arm을 이용한 이동

Arm Part가 수행하는 일은 , 컵을 각 공정의 위치로 이동 시키고, 각 위치에서 필요한 컵의 형상에 맞게 컵을 회전시키는 것이다. Arm Part 에는 각 공정으로 컵을 이동시키기 위해 중심축을 회전시키는 Motor 1, 컵을 회전시키는 Motor 2 , 컵을 들고, 놓는 부분을 구동시키는 Motor 3 총 세 가지의 모터가 필요하다.

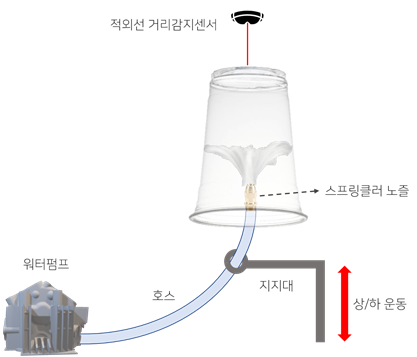

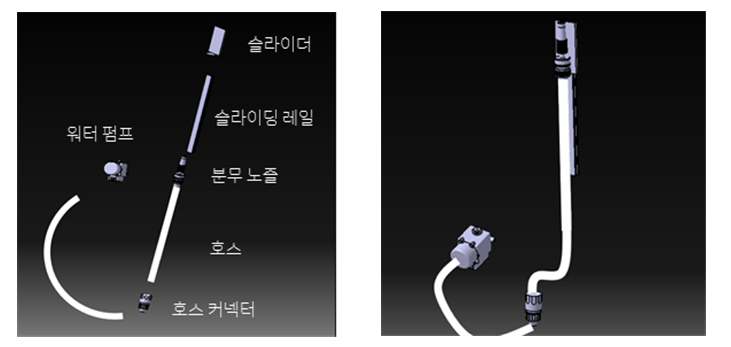

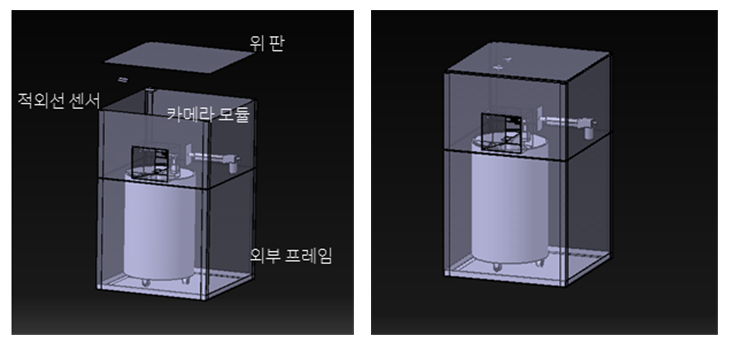

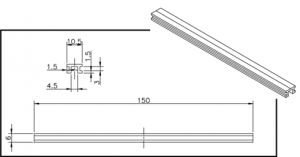

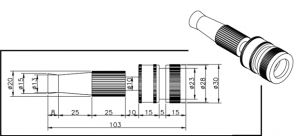

나. 적외선 센서, 스프링클러 노즐, 슬라이딩 레일을 이용한 세척

적외선 거리감지 센서가 컵의 유무를 판단하며, 컵이 존재한다고 판단되면 스프링클러 노즐 분사를 통해 세척하여 잔여 이물질을 제거한다. 해당 공정은 재활용을 위해 내부 잔여물이 없어야하는 용기 상태를 구현하기 위함이다. 용기 내부 곳곳의 이물질을 효과적으로 제거하기 위해 스프링클러 노즐을 지지대에 고정하고, 이를 슬라이딩 레일을 통해 상/하 병진운동 시킨다.

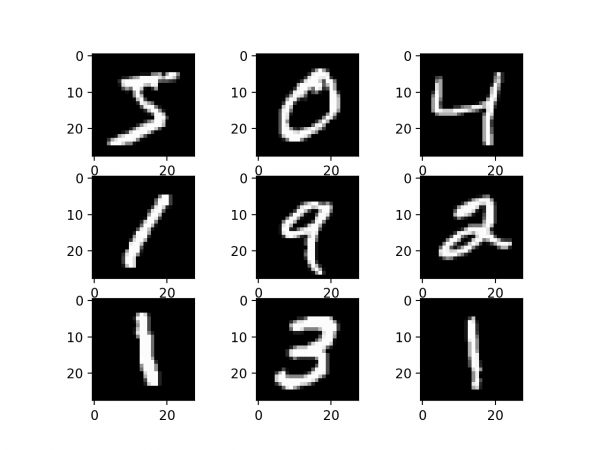

다. Google Vision API를 이용한 플라스틱 선별

라즈베리파이 카메라 모듈을 통해 촬영한 이미지를 Text Detection하여 플라스틱의 종류를 선별한다. 이를 위해 Google Vision API를 이용하여 라벨링 정보를 추출한다. 촬영 시 컵 밑면 외부에 습기 또는 물방울에 의해 정확한 Text Detection이 이루어지지 않을 수 있기 때문에 암실에서 컵 밑면에 조명을 비추어 하단부의 Label을 촬영한다.

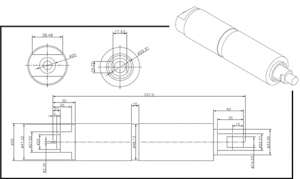

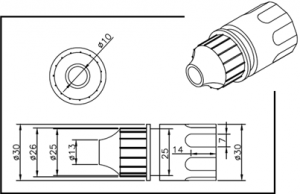

라. Linear Actuator를 이용한 압축

압축 공정은 세척 공정을 마친 컵을 압축시켜 공간 활용도를 높이는 것이 목적이다. 400kgf의 동력을 지닌 Linear Actuator를 이용해 플라스틱 용기를 압축한다. Linear Actuator의 행정부분에 압축판을 부착하여 더욱 효과적으로 플라스틱 용기를 압축한다.

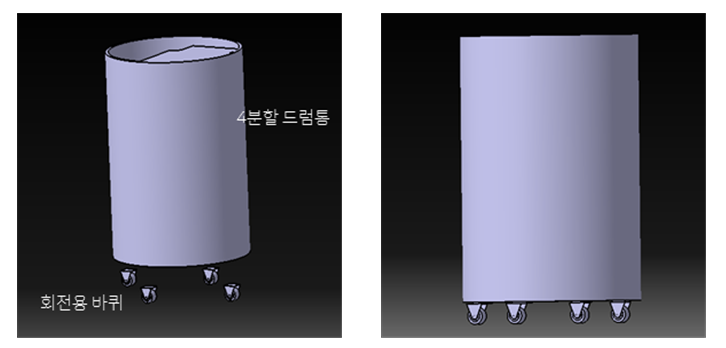

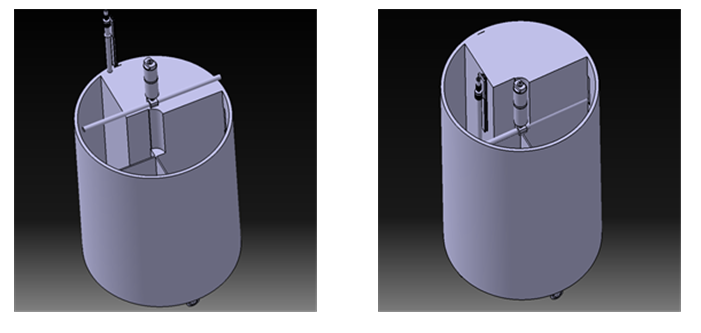

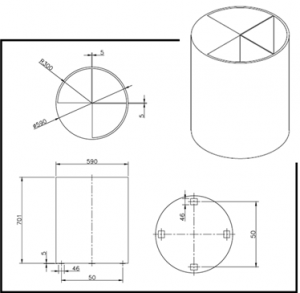

마. 원형 4분할 형태의 쓰레기통을 이용한 분류

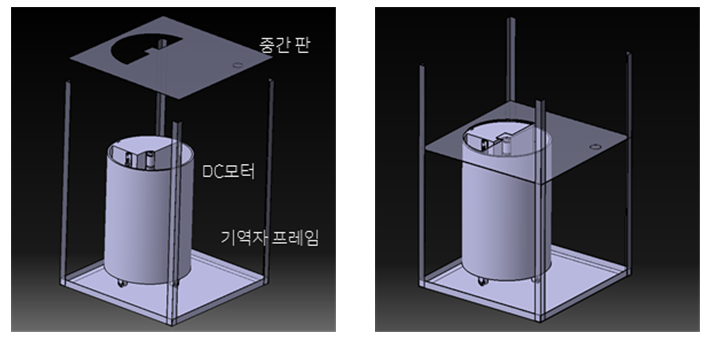

분류부는 드럼통의 4구획 중 2구획을 사용하고, 각각 보관부1, 2로써 PET, PP를 구분하여 보관하게 된다. 나머지 두 구획은 압축과 세척을 위한 파트이다. 4분할 된 드럼통 내에는 7.3rpm, 100kgf-cm 스펙의 중형 DC모터가 체결되어있다. 해당 모터는 Linear Actuator와 Robot Arm이 부착된 중간 프레임과도 부착이 되고, 중간 프레임은 고정이 되어 있기 때문에 모터가 동작함에 따라 드럼통을 회전시킬 수 있게 된다. 이는 앞서 분류 공정에서 분류한 결과에 따라 플라스틱 용기가 보관부1 또는 2로 배출될 수 있도록 한다.

이론적 계산 및 시뮬레이션

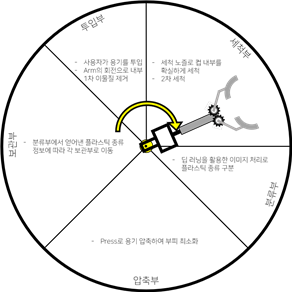

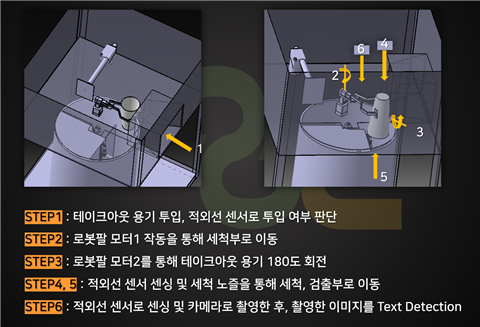

가. 공정 시뮬레이션

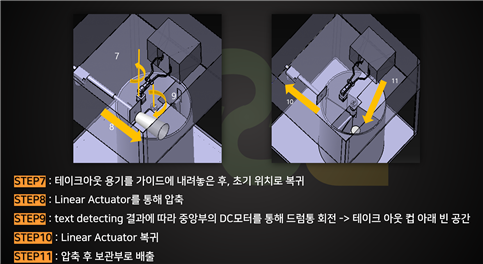

먼저 투입구에 사용자가 테이크아웃 용기를 투입하며, 로봇팔의 모터1 작동을 통해 세척파트로 이동하게 된다. 모터2를 통해 컵을 180도 회전을 시켜 내부 잔여물을 1차적으로 제거한다. 이후 적외선 센서를 통해 컵의 유무를 판단하고 세척 노즐을 통해, 컵 내부 곳곳을 세척하고, 세척이 끝난 후 천장에 부착된 또다른 적외선 센서를 통해 컵의 유무를 판단한다. 이후 카메라로 촬영한 이미지를 Text Detection을 진행해서 플라스틱의 종류를 파악하게 된다. 이후 로봇팔의 1번 모터와 2번 모터를 통해 압축부의 가이드에 플라스틱 용기를 놓고, 로봇팔은 초기 위치로 복귀한다. 이어 리니어 엑츄에이터를 통해서 플라스틱 압축을 진행을 하고, 이전에 분류 공정을 통해 파악한 플라스틱의 종류에 따라 기존 압축부 위치에 보관부 1 또는 2가 위치하게 된다. 즉 아래가 빈공간이 되게 되는 것이고, Linear Actuator가 기존 위치로 복귀하게 되면서 플라스틱 컵은 아래 빈공간, 즉 보관부로 배출이 되면서 공정의 한 사이클이 마무리 된다.

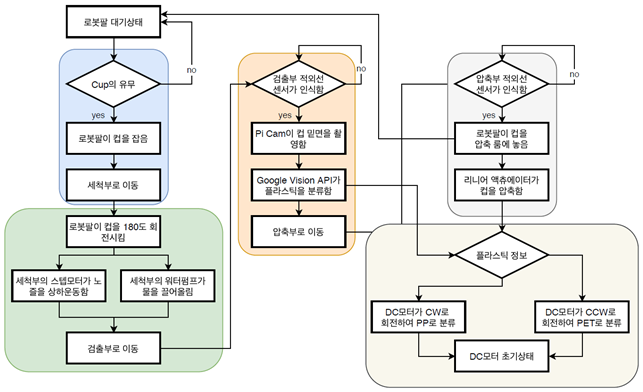

나. Flow Chart

해당 공정의 모든 프로세스를 Flow Chart로 나타낸 결과는 위와 같다. 모든 과정에 있어서 다음 공정의 진행 여부는 적외선 센서로 부터 판단이 된다. 센싱이 되지 않으면 조건이 충족되지 않기 때문에 이전 공정에서 대기하는 상태가 되고,

적외선 센서에 목표 물체가 센싱이 되면 다음 공정으로 넘어갈 조건이 충족되어 다음 공정을 진행할 수 있게 된다.

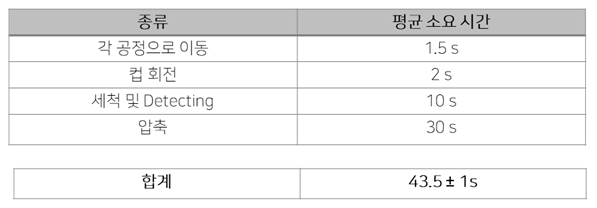

다. 공정 소요 시간

각 파트의 실제 시뮬레이션을 통해 총 공정 소요시간을 계산한 결과는 위와 같다. 매우 빠르게 센싱되는 적외선 센서의 경우는 소요 시간에 포함시키지 않았다. 한 종류의 동작 당 대략 0.1~0.2초의 오차를 보였다. 이를 통해 전체 동작, 즉 1Cycle의 평균 소요 시간이 43.5초, 오차가 대략 플러스 마이너스 1초 정도 되는 것으로 파악했다.

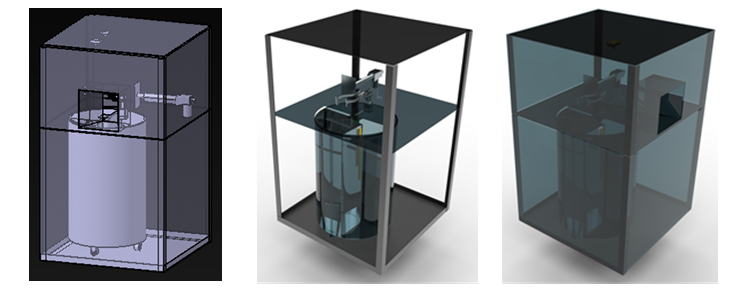

조립도

조립도 및 조립 순서

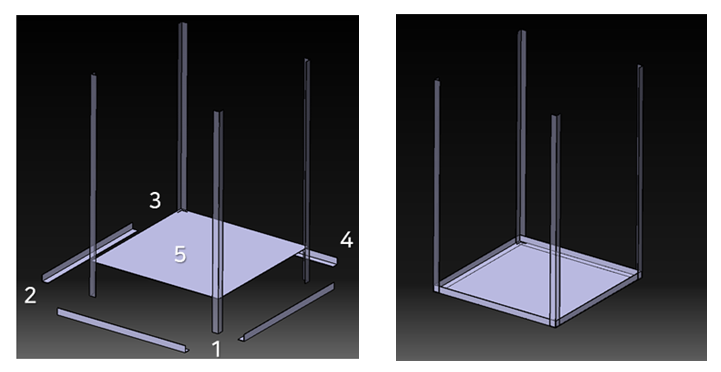

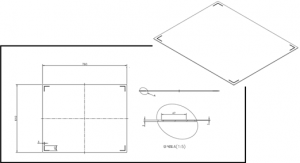

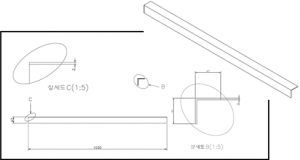

가. Inner Frame

- 1.5m ㄱ자 앵글 4개와 1m ㄱ자 앵글 4개를 볼트와 너트로 체결한다.

- 5번의 밑판을 볼트와 너트로 ㄱ자 앵글과 체결하여 Inner Frame을 조립한다.

나. Storage & Cleaning Part

1) Storage Part

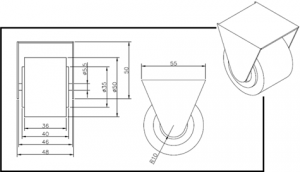

- 쓰레기통의 원활한 회전을 위해 4개의 바퀴를 하단부에 체결한다.

2) Cleaning Part

- 분무 노즐과 호스를 그리고 워터펌프와 호스를 체결한다.

- 호스 2개를 호스 커넥터로 연결한다.

- 슬라이딩 레일과 슬라이더를 체결한다.

- 슬라이더와 분무 노즐을 체결한다.

다. Sorting Part

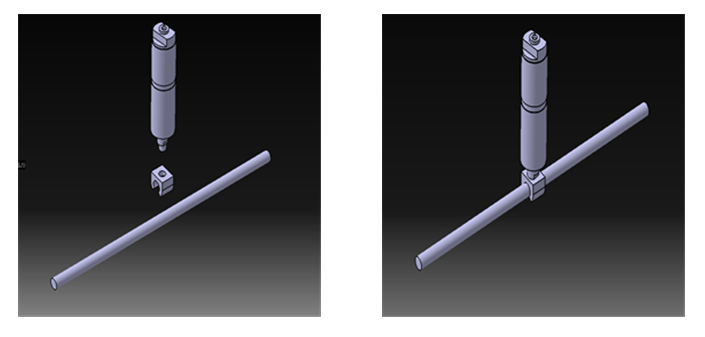

- 중형 DC모터와 모터 커넥터를 나사로 체결한다.

- 모터 커넥터와 실린더를 용접하여 체결한다.

- 중형 DC모터 Part와 보관함을 볼트와 용접을 통해 체결한다.

- Cleaning Part와 보관함을 볼트와 용접을 통해 체결한다.

라. Middle Plate & Compact & Moving Part

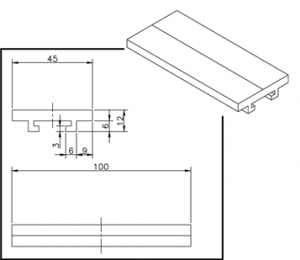

- Middle plate와 ㄱ자 앵글을 용접하여 체결한다.

- 중형 DC모터 Part와 Middle Plate를 볼트와 너트로 체결한다.

- Linear Actuator와 Middle Plate를 볼트로 체결한다.

- 로봇 팔과 Middle Plate를 볼트로 체결한다.

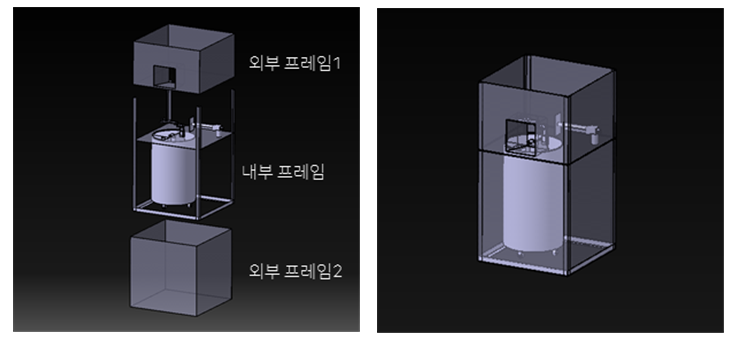

마. Detectiong & Outer Frame Part

- 외부 프레임 1와 내부 프레임을 용접과 볼트를 통해 체결한다.

- 외부 프레임 2와 내부 프레임을 용접과 볼트를 통해 체결한다.

바. Assembly

부품도

프레임 파트, 세척부, 압축부, 분리부

보관부 슬라이딩 레일 Linear Actuator

바퀴 슬라이딩 파트 중형 DC모터

밑판 스프링클러 노즐 Robot Arm

'ㄱ'자 Frame 호스 커넥터

소프트웨어 설계

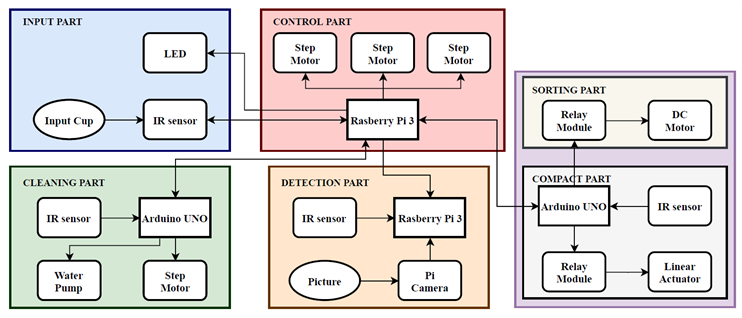

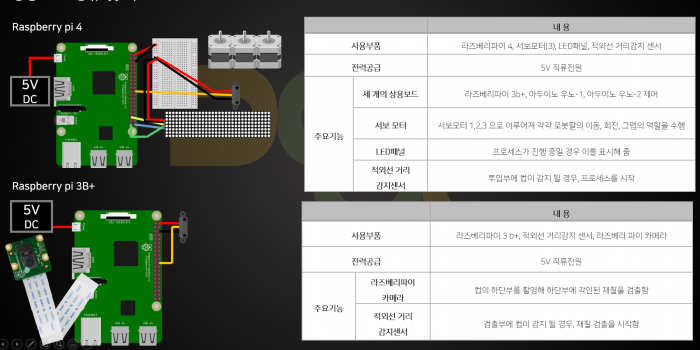

위의 그림은 CuCu의 Software Architectur이다. 해당 제품의 제작을 위해 두 개의 라즈베리파이와 두 개의 아두이노, 총 네 개의 상용 보드를 사용한다. 이는 CuCu 자체가 Size가 크기 때문에 한, 두개의 상용보드를 사용하면 단선이나 전선이 꼬이는 문제가 발생할 수 있다고 판단했기 때문이다. 또한 각 모듈을 독립적으로 관리해서 모듈간의 간섭을 방지하고자 했다. 마지막으로 하나의 보드로 모든 모듈을 제어하게 되면 해당 보드에 많은 부하가 걸리기 때문에 문제가 발생할 수 있다고 판단했다. 한 개의 라즈베리파이(상기 CONTROL PART내의 Rasberry Pi3)가 제어부의 역할을 하고, 제어부의 명령에 따라 나머지 상용 보드들이 동작한다. 이어 각 상용 보드들이 제어하는 모듈 및 파트들이 동작하게 된다.

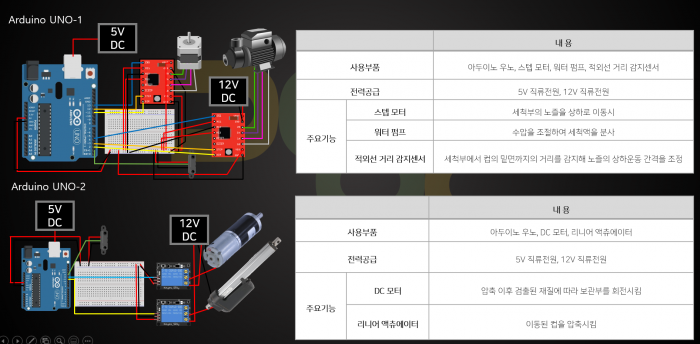

제어부 및 회로설계

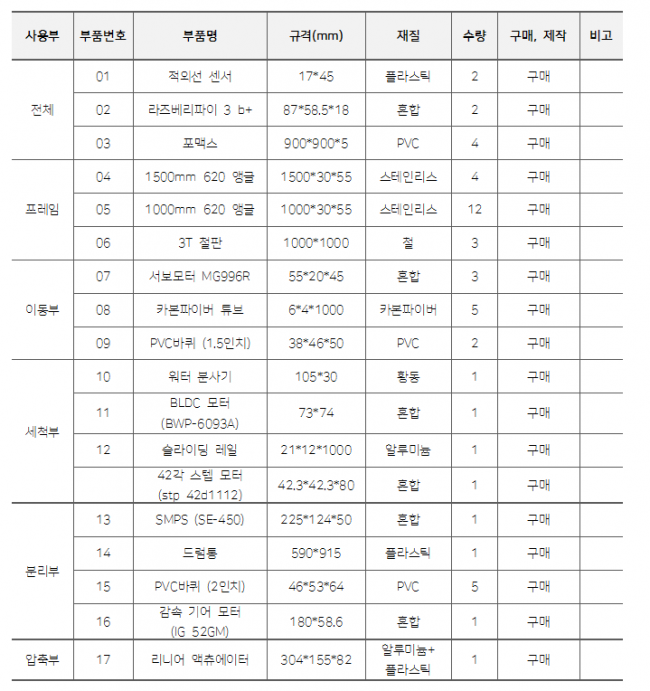

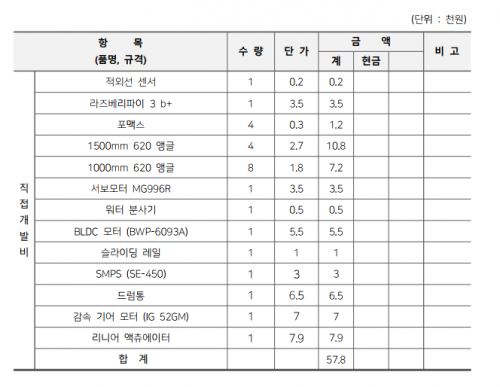

자재소요서

결과 및 평가

완료작품 소개

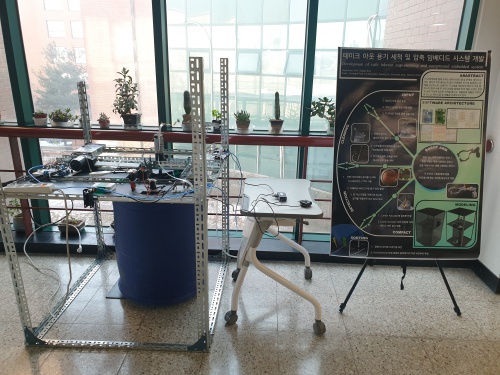

프로토타입 사진

포스터

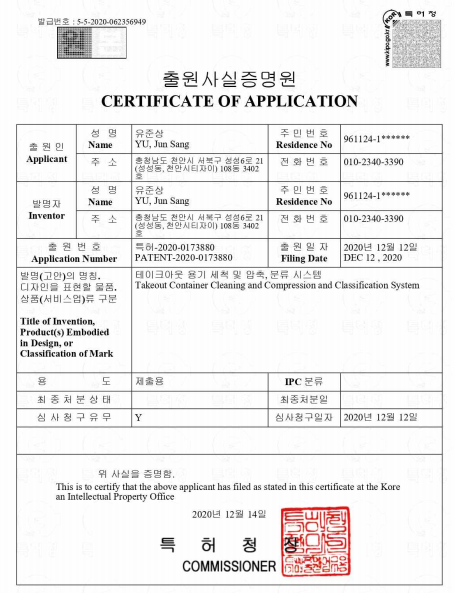

특허출원번호 통지서

개발사업비 내역서

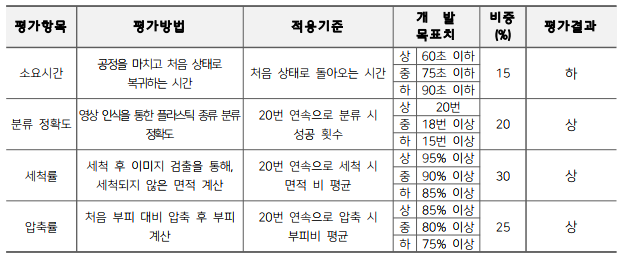

완료 작품의 평가

향후평가

부록

참고문헌 및 참고사이트

- https://www.foodbank.co.kr/news/articleView.html?idxno=58544 (늘어나는 가맹점)

- 자원순환사회경제연구소장 홍수열(YouTube 채널)

- https://www.chosun.com/site/data/html_dir/2018/05/08/2018050800168.html(재활용 기준)

- https://news.sbs.co.kr/news/endPage.do?news_id=N1004278254(소재별로 분류)

- https://news.joins.com/article/21773544(플라스틱 재활용율)

- https://www.chosun.com/site/data/html_dir/2018/05/08/2018050800187.html(한국인 사용량)

- https://www.hankyung.com/economy/article/201904234803i(한국 플라스틱의 품질 저하문제)

- https://www.inobus.co.kr/blank(현재 경쟁사)

관련특허

- 자동 플라스틱 컵 분리기(10-2020-0073878 / 공개특허-미등록)

- 재활용 쓰레기의 플라스틱 재질별 선별 방법 및 장치 (10-2038807 / 등록특허)

- 공동주택에서 배출된 폐플라스틱을 종류별로 선별하는 시스템 (10-2160084 / 등록특허)

- 일회용 컵 분리배출 장치 (10-18203420000 / 등록특허)

- 재질 별로 컵을 분류하고 분쇄하여 보관하는 일회용 컵 스마트 팩토리 (10-2134247 / 등록특허)

소프트웨어 프로그램 소스

내용

위키페이지 작성을 위한 문법 가이드

- 표

표는 위키 문법에 맞추어 작성할 수 있습니다. Mediawiki table generator를 이용하면 손쉽게 표를 작성하여 위키 문법으로 export할 수 있습니다. 아래는 Mediawiki table generator를 이용하여 작성한 표의 예시입니다. 위 웹페이지에서는 직접 CSV파일을 가져와서 바로 표를 만들 수도 있습니다. 직접 표를 문법에 맞추어 편집하고자 하시는 분들은 wiki 표 문법을 참조하면 도움이 됩니다.

| 구분 | 실험 1 | 실험 2 | 실험 3 | 실험 4 |

|---|---|---|---|---|

| 결과 1 | 1.1 | 2.1 | 3.1 | 4.1 |

| 결과 2 | 1.2 | 2.3 | 4.5 | 6.4 |

| 결과 3 | 5.1 | 5.4 | 2.7 | 8.5 |

- 수식

원래 위키백과에서는 math 태그를 이용하여 바로 수식을 작성할 수 있지만 capstone wiki에서 그 기능은 지원되지 않는것으로 확인됩니다. 따라서 수식을 올리기 위해서는 수식을 사진으로 변환한 후 올려야 합니다. LATEX 수식 생성기 를 이용하면 tex 문법을 이용하여 수식을 작성하여 파일로 저장할 수 있습니다.

위 수식은 support vector machine의 비용 함수를 표현한 예시입니다. tex 문법은 tex 수식 문법 에서 확인할 수 있습니다.

- 사진

사진은 "도구-파일 올리기" 탭에서 파일을 올린 후 아래와 같이 올릴 수 있습니다. 파일명은 파일 올리기에서 정한 "파일의 새 이름"을 사용하면 됩니다.

- 코드

코드는 syntaxhighlight 기능을 이용하여 아래와 같이 표현할 수 있습니다.

#include <iostream>

int main ( int argc, char **argv ) {

std::cout << "Hello World!";

return 0;

}

이에 대한 자세한 내용은 Mediawiki syntaxhighlight를 참고하면 도움이 됩니다.