9조-마리오카트

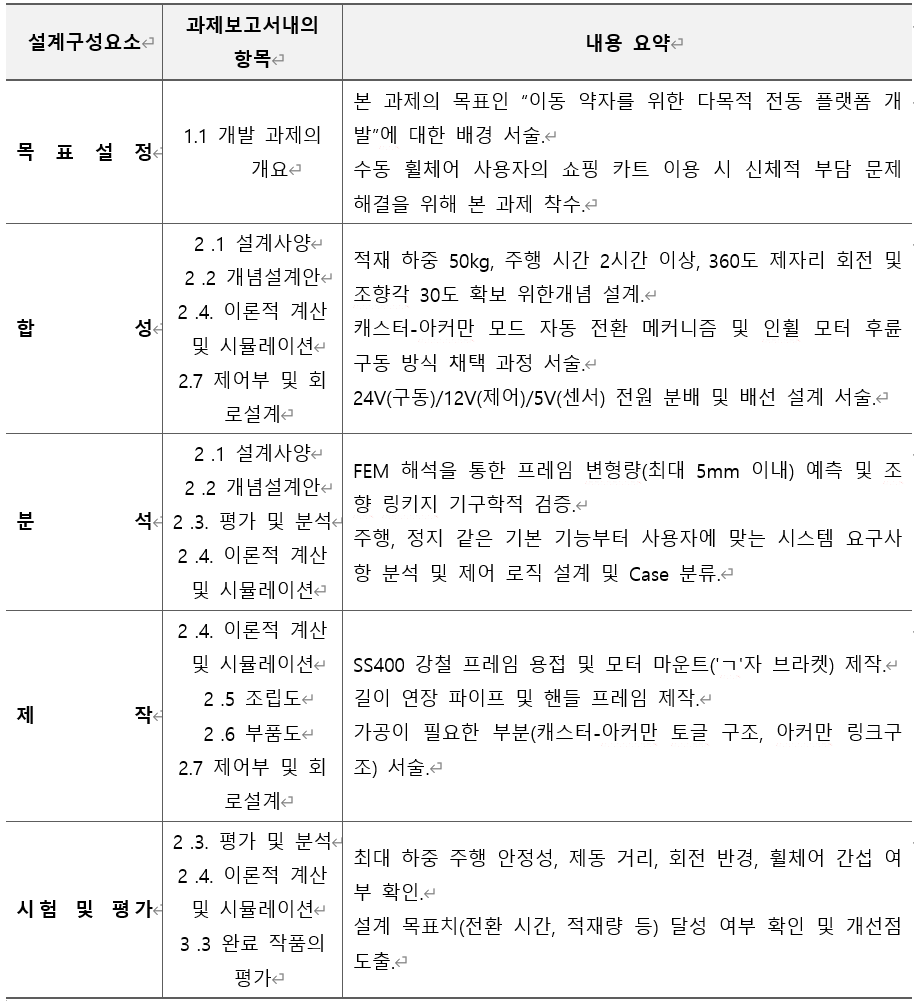

프로젝트 개요

기술개발 과제

국문 : Uni-Cart, 이동약자를 위한 다목적 모빌리티 플랫폼

영문 : Uni-Cart, A Versatile Mobility Platform for the people with limited mobility

과제 팀명

마리오 카트

지도교수

박찬희 교수님

개발기간

2025년 9월 ~ 2025년 12월 (총 4개월)

구성원 소개

서울시립대학교 기계정보공학과 2022650** 김**(팀장)

서울시립대학교 기계정보공학과 2019430** 김**

서울시립대학교 기계정보공학과 2019430** 이**

서울시립대학교 기계정보공학과 2019430** 임**

서울시립대학교 기계정보공학과 2019430** 차**

서론

개발 과제의 개요

개발 과제 요약

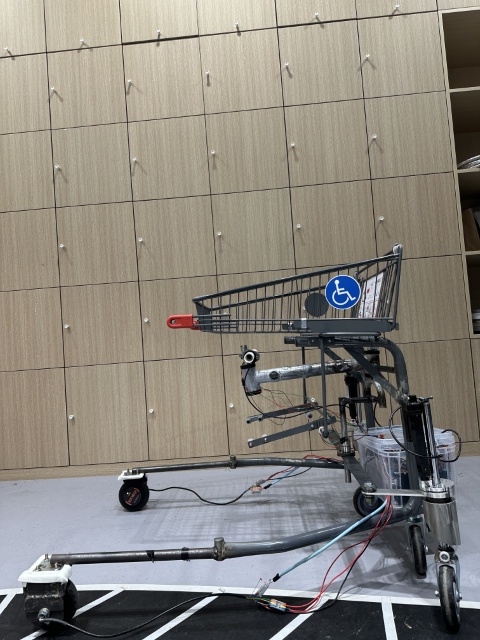

본 과제는 장애인 및 이동 약자를 위한 플랫폼을 개발하여 주행 편의성을 향상시키고, 수납 편의를 높이는 것을 목표로 한다. 이 과제는 수동 휠체어 사용자가 쇼핑 시 카트를 직접 몸으로 밀어야 하는 불편함과 기존 장애인용 쇼핑 카트의 제한된 수납 용량(57L)이라는 문제에서 착안했다. 이를 위해 전동화로 전환을 추진하고, 기존 캐스터 방식의 자유로운 바퀴에서 조향 구조를 결합한 이중 조향 모드를 가지도록 하여 다양한 환경에서 안정적이고 능동적인 주행을 가능하게 한다. 또한, 범용적인 플랫폼을 설계하여, 다양한 환경으로부터 사용할 수 있는 보편성을 갖춘 기구학적 구현을 추진한다. 궁극적으로 수동 휠체어 사용자 와 같은 이동 약자의 이동 부담을 줄이고 편리한 이동 경험을 제공하는 것을 목표로 하며, 캡스톤 디자인 완성과 시연을 통해 실질적 성과를 도출하고자 한다.

개발 과제의 배경

고령화와 더불어 장애인 및 이동 약자의 일상적 외출 수요는 꾸준히 증가하고 있으며, 이에 맞춘 생활 편의 플랫폼 개발의 필요성이 커지고 있다. 단순한 이동을 넘어 쇼핑, 여가, 의료 등 다양한 생활 영역에서 접근성과 자율성을 보장하는 것이 사회적 과제로 떠오르고 있다. 국내 장애인 쇼핑 환경의 근본적 한계는 수치를 통해 명확히 드러난다. 2020년 장애인실태조사에 따르면 전체 장애인 중 78.6%가 혼자 외출이 가능하며, 지체장애인의 87.4%가 단독 외출이 가능하다 답했다. 특히 약 24만 명의 장애인이 '쇼핑 목적 외출'을 하는데, 이는 장애인의 이동 수요는 결코 무시할 수 없는 규모에 이르고 있음을 방증한다. 이에 따라, 2022년 7월 28부터 「장애인·노인·임산부 등의 편의증진 보장에 관한 법률」 제16조는 장애인이 많이 이용하는 공공건물 및 공중이용시설에 휠체어, 보청기기, 장애인용 쇼핑카트 등의 비치를 의무화하고 있다. 특히, 3000m^2이상의 대형마트에서는 최소 3개 이상의 장애인용 쇼핑카트를 비치해야 한다. 그러나 현재 비치된 쇼핑카트는 대부분 수동 휠체어만 호환되는 단일 탈부착 구조를 갖추고 있고, 호환되지 않은 휠체어도 더러 있다. 또한, 수동 휠체어와 결합하더라도 한쪽만 연결되는 구조로 인해 사용자가 한 손으로 카트를 잡고 이동해야 한다는 문제점이 존재한다. 또, 짐이 많아 질 경우, 수동으로 휠체어 같이 밀어야 하는 부담 역시 크다.

그림 1 장애인용 쇼핑 카트가 휠체어에서 빠져 다시 고정하는 모습

수납 용량의 현저한 차이도 중요한 문제점이다. 아래 그림2에서 나타낸 바와 같이, 기존 장애인용 쇼핑카트의 바스켓 용량은 57L로, 일반 쇼핑카트의 180L에 비해 현저히 적다. 일반적으로 대형마트에서 사용되는 쇼핑카트가 180L 규격인 점을 고려하면, 장애인용 쇼핑카트의 수납 용량은 일반 사용자 대비 약 30% 수준에 불과한 실정이다. 이러한 문제들은 실효성 측면에서 심각한 한계가 보인다.

그림 2 쇼핑카트 바스켓 용량 차이(좌: 장애인용 쇼핑카트 57L, 우: e-마트 쇼핑카트 180L)

수동 휠체어 사용자가 겪는 이동 부담은 단순한 불편함을 넘어 의료적 문제로 이어진다. 국내 동력보조장치 사용자 대상 조사에서도 47.2%가 휠체어 사용으로 인한 근골격계 통증을 경험했으며, 이로 인한 의료비 지출이 10만원 이상인 경우가 25.9%에 달한다. 해외 연구에서도 수동휠체어 사용자는 이동 장애가 없는 사람보다 어깨 통증이 생길 가능성이 6배 더 높은 것으로 나타났다. 즉, 이동약자들의 신체적 부담은 사회 참여와 일상 활동에 심각한 제반 요인으로 작용하고 있어, 전동으로의 대중화가 필요하다. 비단 이는 쇼핑 카트에 국한할 것이 아니라, 아니라 물건을 적재할 수 있는 다양한 이동 수단에 적용된다. 본 과제에서 수동 휠체어 사용 이동약자에 대해 견인하여 활용할 수 있는 적재형 이동 전장 플랫폼을 개발하고자 한다. 이를 통해 쇼핑뿐만 아니라, 실내 여가활동, 공항 이동 등 내부 공간이 좁고, 넓은 환경이 반복되는 복잡한 환경에서도 이동 편의의 자유로움을 제공하고자 한다.

개발과제의 기대효과

본 과제에서는 기존 수동 이동 수단과 장애인용 운반 플랫폼이 가진 구조적 한계를 분석하고, 이를 극복할 수 있는 설계 방향을 제시하고자 한다. 첫째, 전동화로의 전환이다. 캐스터의 바퀴는 조작이 간편하고 자유로운 이동이 가능하다는 장점이 있다. 다만, 이는 발로 동력을 전달하는 일반인에 한정한 것으로, 손으로 동력을 전달하는 수동 휠체어 사용자에게 있어 불편하며, 환경 변화에 대한 적응성도 부족하다. 이를 극복하기 위해 본 조는 전동화를 도입하고자 한다. 전동화를 통해서 신체적 부담을 줄이고, 장거리 이동이나 짐이 많은 상황에서도 안정적인 주행을 할 수 있다. 둘째, 새로운 조향 시스템 설계다. 캐스터는 민첩성이 뛰어나 좁은 공간에서는 유리하지만, 적재량이 많아지면 일반인조차 다루기 힘들다. 반면, 자동차는 이미 아커만 조향 원리를 통해 이상적인 선회 성능 및 직진성을 구현했다. 이에 본 과제에서 이들 모두의 구조에 통합하여 이중 조향 기능을 가진 플랫폼을 제안한다. 이를 통해 좁은 환경에서는 캐스터의 기동성을, 넓은 환경에서는 아커만 구조의 직진성을 발휘해 한계를 극복하고자 한다. 마지막으로, 다목적 플랫폼 설계다. 본 과제물은 단순히 마트용 카트에 국한되지 않다. 공항, 실내 여가 시설 등 여러 환경에서 많은 짐을 가지고 다닐 수 있도록 범용적인 플랫폼을 설계해 다양한 곳에 서 이동의 자유로움을 제공하려고 한다.

본 과제를 통해 개발되는 통합 플랫폼은 수동 휠체어 사용자의 이동 부담을 실질적으로 줄이고, 장거리 이동이나 적재물이 많은 상황에서도 안정적이고 편리한 주행을 가능하게 한다. 이를 통해 이동약자의 사회 참여 기회를 확대하고, 실질적이고 혁신적인 생활 지원 혁신적인 솔루션을 제공한다.

개발 과제의 목표 및 내용

본 개발 과제는 장애인 및 이동 약자를 위한 플랫폼의 모빌리티 능력 향상과 편의성 제공을 넘어, 공항이나 주차장 등 여러 환경에서 유연하게 활용할 수 있는 다목적 플랫폼을 구축하는 것을 목표로 한다. 이 목표를 달성하기 위해 크게 세 가지 측면을 중심으로 프로젝트를 진행하고자 한다.

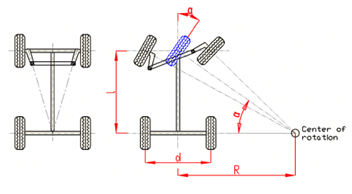

모빌리티 향상

첫 번째 목표는 장애인 및 이동 약자를 위한 향상된 전동화와 조향 기술을 통해, 어떤 환경에서도 안정적이고 능동적인 주행이 가능한 시스템 구현이다. 평상시에는 자유로운 회전이 가능한 캐스터 바퀴를 사용하여 360도 제자리 회전 및 전 방향으로 회전을 용이하게 설계하여 좁은 공간에서 뛰어난 기동성을 제공한다. 그리고 그림3에 나타낸 바와 같이, 자동차에 주로 사용되는 조향 시스템인 아커만 구조를 추가해 핸들로 차량의 회전반경을 조절하여 조향에서 발생하는 바퀴의 에너지 손실을 줄이고자 한다.

그림 3 자동차 조향에서 아커만 구조

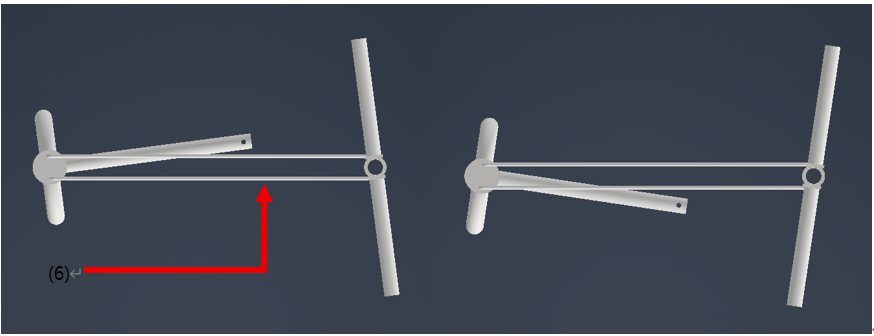

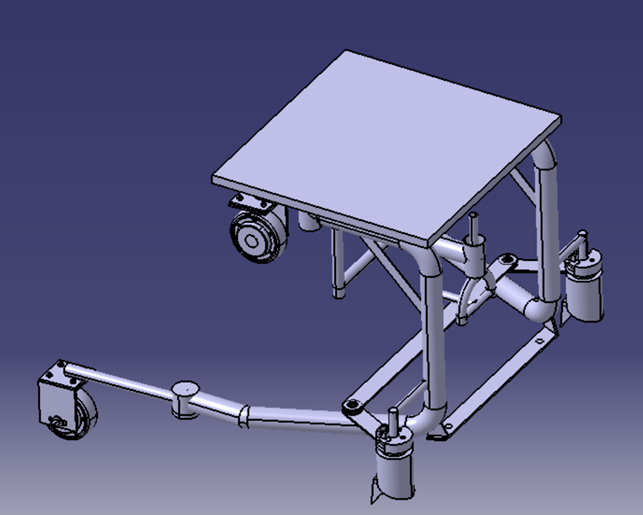

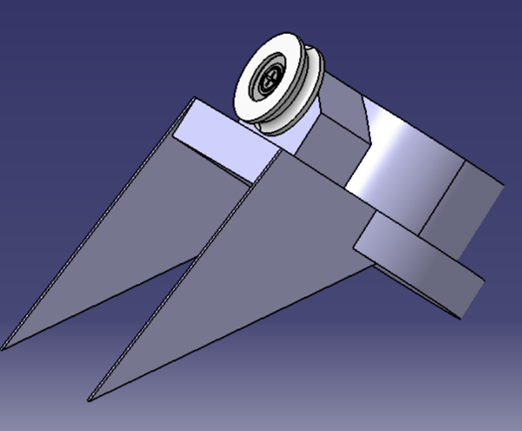

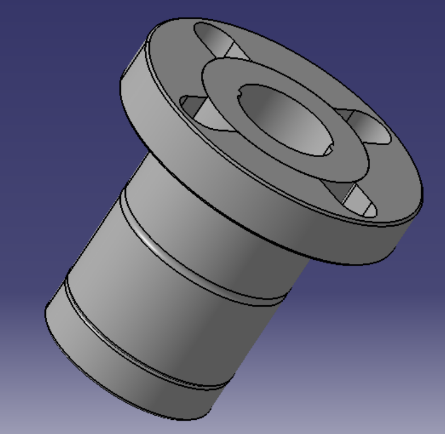

이 두 가지 조향 방식을 결합하기 위해, 새로운 구조를 추가해 기존 캐스터 방식의 자유로운 바퀴에 조향 구조를 결합한 이중 조향 모드로 설계하고자 한다. 다음의 그림4에 해당 장치에 대한 개략적으로 모델링을 구성했다. 이 기구는 플랫폼의 전륜에 결합되어 아커만 구조와 캐스터 모드 간의 전환을 도와주도록 설계하려고 하고, 이를 이중 조향 변환 장치라고 칭하겠다.

그림 4 이중 조향 변환 장치 개략도

모드 전환이 필요한 경우 사용자 조작(버튼) 또는 환경 인식(예: 센서)을 기반으로 두 조향 모드를 자동으로 전환하여 상황에 맞는 최적의 주행을 가능하게 하고자 한다. 이때 각 바퀴에 장착된 인 휠 모터는 모드에 따라 다르게 작동하게 설계하고자 한다. 우선 캐스터 모드에서는 자유로운 방향 전환을 지원하고, 아커만 모드에서는 조향각에 맞춰 차동 제어를 수행하여 바퀴의 불필요한 마찰을 줄이고 에너지 효율을 극대화하고자 한다. 위 두 모드는 캐스터 바퀴 위로 아커만 구조를 씌우는 구조로 제작하여 조향 장치의 탈부착이 가능하도록 설계하는 걸 목표로 한다.

사용자 친화적인 조향 조작

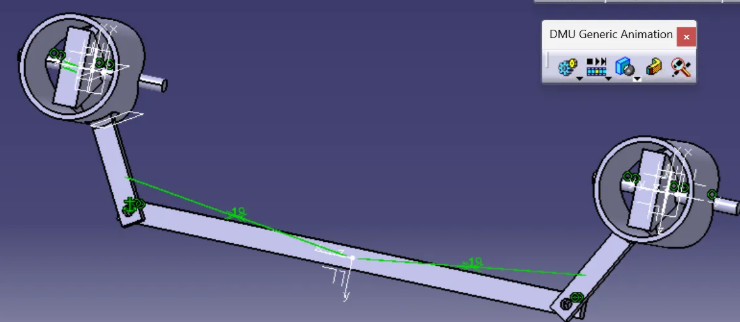

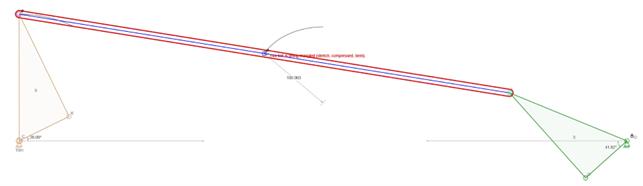

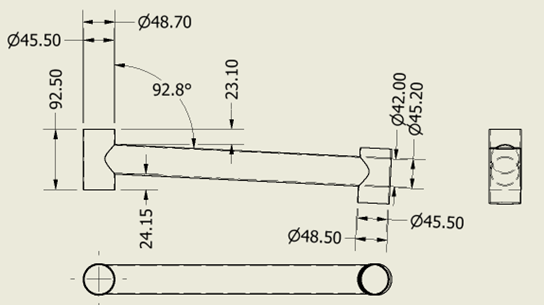

본 플랫폼의 구상안은, 뒷바퀴 2개에 인 휠 모터를 고정하고, 앞 바퀴의 캐스터와 조향 장치를 결합한 구조를 채택해 사용자가 조작을 쉽도록 설계한다. 앞서 언급한 “모빌리티 향상 측면”에서 목표한 바를 이루더라도, 이를 사용자가 쉽게 사용하지 못하면 의미가 퇴색된다. 따라서, 사용자가 이용하기 편하도록, 가령 휠체어와 플랫폼 사이 공간이나 조향하는데 필요한 힘 등이 적합하도록 설계해야 한다. 본 목표는 이동 약자로 하여금 좁은 통로나 혼잡한 공간에서 벽이나 다른 사람과의 충돌 위험 같은 상황에서 손쉽게 방향을 전환할 수 있는 조향 시스템을 제공함으로써 보장된 직진성과 조향성을 향상시키고자 한다. 이에 대해 개략적인 조향 장치 모델링을 그림5에 나타냈다.

그림 5 핸들의 회전이 전륜으로 전달되는 조향 장치

위의 장치를 플랫폼 후방에 위치시켜 사용자가 쉽게 방향을 제어할 수 있도록 설계하고자 한다. 이 장치를 이용해 핸들의 움직임이 전륜으로 지연 없이 즉각적으로 전달되어 사용자가 원하는 대로 신속하게 방향을 제어할 수 있도록 하며, 핸들의 회전각을 조절해 전륜의 회전각을 더 크게 만들 수 있도록 설계하여, 좁은 공간에서도 민첩하게 회전할 수 있는 기동성을 확보한다. 세부적으로 핸들의 위치를 차량 후방에 두고 핸들 조작 시 회전 운동력을 그대로 전륜의 조향 축으로 연결하여 좌·우 조향을 용이하게 만들어 이동 약자가 손쉽게 이용할 수 있는 조향 시스템을 제공한다. 해당 장치는 앞으로도, 사용자 친화적이며, 큰 부피를 차지하지 않는 단순한 구조 그리고 동력전달이 쉽도록 지속적으로 개선하려고 한다.

다목적 수납 가능 플랫폼

수납이 가능한 플랫폼 설계 측면에서, 본 프로젝트는 단순히 이동 편의성을 넘어 다양한 환경의 사용처로 쓰이기를 목표한다. 이를 위해, 목적에 따라 쇼핑 바구니, 수하물 트레이, 짐 운반 모듈 등을 쉽게 탈부착할 수 있는 모듈형 본체를 설계하려 한다. 이 모듈형 디자인은 공항, 병원, 대형 마트 등 다양한 환경에 맞는 범용적인 해결책을 제공하며, 기존 시스템과의 호환성을 극대화한다. 위 기능을 통해 환경 별 수납공간을 확보할 수 있고 이동 약자도 일반 사용자처럼 충분한 양의 물품을 구매하고 운반할 수 있도록 실효성을 높인다. 나아가, 휠체어와 수하물 칸을 결합하여 이동 약자의 공간적 제약을 해소하고 자유로운 활동을 지원하는 새로운 형태의 모빌리티를 개발한다.

관련 기술의 현황

관련 기술의 현황 및 분석(State of art)

- 전 세계적인 기술현황

개발하고자 하는 유니카트와 유사한 제품으로는 전동 카트, 전동 쇼핑 카트, 수동 휠체어용 수동 쇼핑 카트, 전동 휠체어가 있다.

전동카트 현재 시중에 판매되고 있는 전동 카트는 화물 운송용이 대부분이다. 이들은 일반적인 대차의 바퀴를 인 휠 모터로 치환하거나, 구동부를 추가로 장착한 것들이다. 조향 장치가 없어 일반적인 대차와 유사하게 사용자가 다른 방향으로 밀어서 회전시킨다. 아래 그림 6~9는 시중에 판매되는 전동 대차이며 비교한 것을 표로 정리하면 표 1과 같다.

표 1 전동카트간 성능 및 가격 비교

전동 쇼핑 카트 현재 시중에 판매되고 있는 전동 쇼핑 카트들의 대부분은 그림 10와 같이 전동 스쿠터에 바구니를 추가한 구조이다. 해당 제품의 정보는 표 2와 같다.

그림 10 EZ-Shopper 8000

표 2 EZ-Shopper 8000 성능

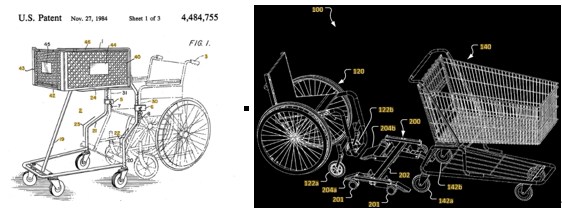

수동 휠체어용 쇼핑카트 수동 휠체어용 쇼핑 카트들의 대부분은 일반적인 쇼핑 카트와는 다르게 두 쌍의 캐스터 위에 프레임에 부착되어 있고, 그 위에 바구니가 있는 구조이다. 그림 11, 12에서 알 수 있듯이 손잡이가 없고, 휠체어에 연결하는 클램프만 존재한다.

그림 11 Wanzl사의 카트 그림 12 삼보사의 휠체어 카트

전동 휠체어/전동 스쿠터 화물적재 능력이 없는 일반적인 전동 휠체어와 달리 의료용 전동 스쿠터 형태는 그림 8, 9, 10, 11에서 알 수 있듯 적은 양의 화물 적재가 가능하다. 아래 표 3은 그림 13~16 9, 10, 11의 제품 정보이다.

표 3 의료용 전동 스쿠터의 성능 및 가격 비교

- 기술 로드맵

그림 17 휠체어와 일반 쇼핑 카트간 결합 장치

전동 카트는 1964년, 수동 휠체어용 쇼핑 카트는 1981년에 등장하였다. 반면, 전동 쇼핑 카트는 전동 스크터가 개량되어 1954년에 수동 휠체어용 쇼핑 카트보다 먼저 나왔다. 이들 모두 등장 이후 구조적인 변화는 없었으며, 개선된 모터와 배터리를 이용하는 것 이상의 개량은 없었다. 수동 휠체어용 쇼핑 카트의 경우, 그림 17의 보행기와 수동휠체어 겸용 쇼핑 카트, 일반 쇼핑 카트와 수동 휠체어 간의 연결장치 등 개선된 특허가 있었다.

- 특허조사 및 특허 전략 분석

- 전동보조장치 관련 특허 현황

- 착탈식 전동 장치 및 이를 구비한 휠체어

- 전동보조장치 관련 특허 현황

그림 18 측면 탈부착 전동보조화 장치- 토토 드라이브 시스템(KR101756296B1)

그림 18은 측면 탈부착형 보조장치로 손잡이와 연결된 프레임에 각각 체결하는 결합부와 상기 결합부에 부착하여 수동휠체어의 바퀴에 동력을 전달하는 구동부를 갖는다.

- 휠체어 추진장치

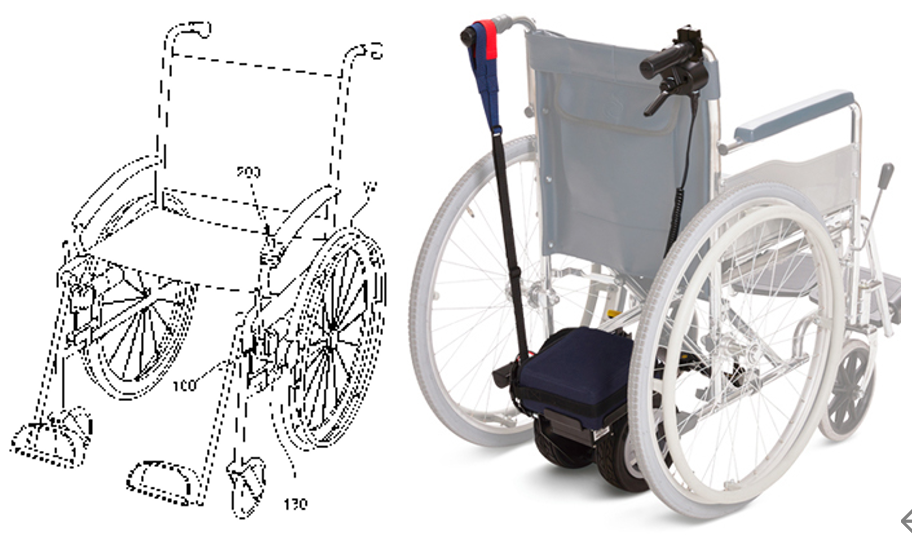

그림 19 전방 탈부착 전동보조화 장치-무브온(GN1027990960000)

그림 19의 제품은 전방 탈부착형 보조장치로 수동식 휠체어의 전방에 결합됨으로써 전동식 휠체어의 기능을 수행한다. 휠체어 전방 앞쪽의 센터 체결부와 각도조절부, 포크부, 그리고 휠로 구성된 구조이다.

- 장단점

앞에 두 특허의 장단점을 비교하면 아래 표 4와 같다.

표 4 전동보조장치 특허 현황 장점과 단점

- 본 발명과 비교

아래의 표 5는 비교 대상과 유니카트를 비교한 것이다.

표 5 전동보조장치 특허 현황과 유니카트의 비교

- 조향 시스템 관련 특허 현황

- 특허 현황

- 조향 시스템 관련 특허 현황

그림 20 (좌) WO2018234303A1 (우) US20150183449A1

그림 20의 왼쪽은 Steering arrangement for a wheelchair로 사용자 상체의 좌우 기울어짐 정도를 조향으로 설정하여 앞쪽의 캐스터를 조정한다. 그림 20의 오른쪽은 Utility Machine with Dual-Mode Steering 으로 한 대의 차량에 두 개의 독립적 조향계를 두고 다양한 운동 조건에 맞게 사용한다.

- 장단점

위 제품의 장단점을 분석한 것은 위의 표 6과 같다.

표 6 조향장치의 각 특허 현황에 따른 장점과 단점

- 본 발명과 비교

유니카트와 특허 등록 상품과 비교한 것은 아래 표 7과 같다.

표 7 조향장치 특허 현황과 유니카트의 비교

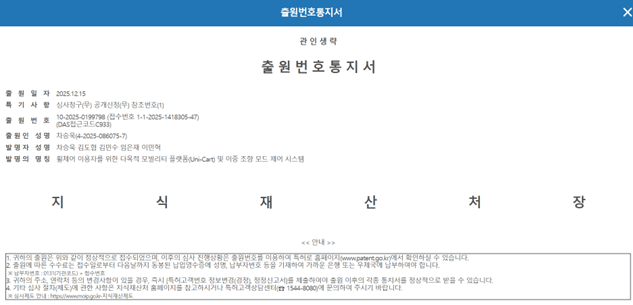

- 특허전략

유니카트는 기존 수동 휠체어와 탈부착형 보조장치의 한계를 극복하고, 전동화, 조향 혁신, 다목적 플랫폼이라는 세 가지 측면에서 독창성을 가진다. 조향 장치 전환 메커니즘을 중심의 플랫폼을 특허를 통해 이를 통해 특허출원을 진행하고자 한다. 앞으로 특허를 받기 위해 세울 전략은 다음 표 8과 같다.

표 8 특허전략 정리

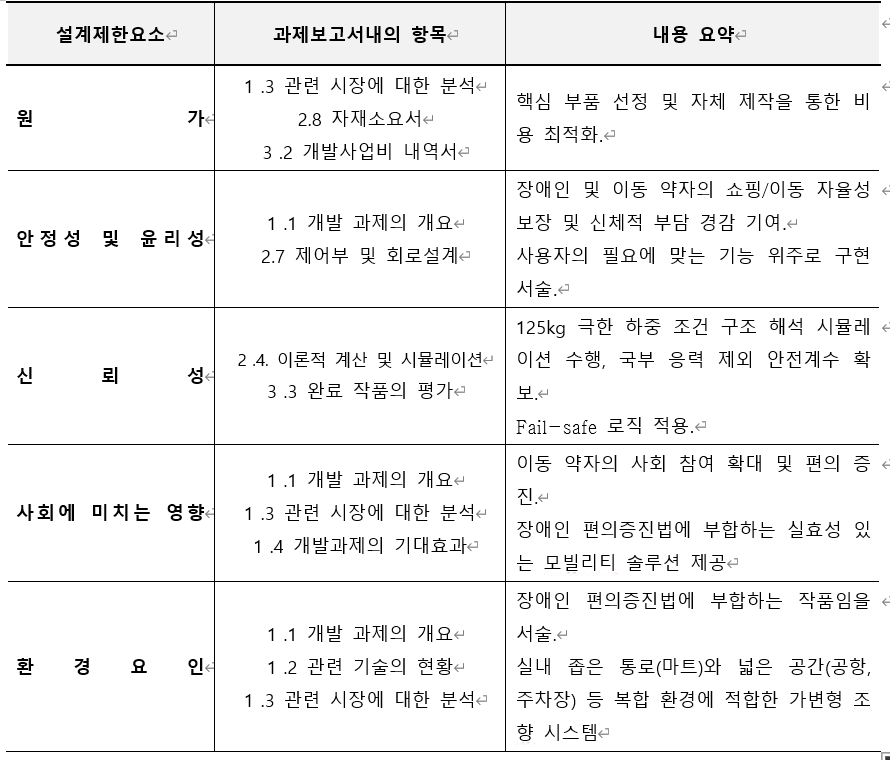

시장상황에 대한 분석

- 경쟁제품 조사 비교

전동 보조 장치는 수동 휠체어를 구조적 변형 없이 전동 휠체어로 전환시키는 전기 장치이다. 부착 위치에 따라 대표적인 동력보조장치의 종류로 1) 측면 탈부착형 2) 후방 탈부착형 3) 전방 탈부착형이 현재 시장에서 사용되고 있다. 아래 그림 21은 측면과 후방 탈부착형 전동보조화 장치다.

그림 21 탈부착 전동보조화 장치 예시(좌: 토토 드라이브 시스템 우: 무빈 에코)

전방 탈부착형 동력보조장치는 수동휠체어 전면에 부착한 그림 21의 형태와 같이 개발되었다. 해당 제품의 경우, 수동휠체어에 삼륜 오토바이와 유사한 방식으로 동작한다.

유니카트와 제품들 간의 특징 및 한계점을 아래 표 9에 나타냈다.

표 9 주요 경쟁제품 특징 및 한계점 분석

시장에 미리 선점한 제품들의 경우, 이동 보조에만 집중하여 짐 적재가 어렵다. 유니카트는 실내에만 사용한다는 점과 개발 초기 단계 관계상 무거운 프레임이 한계점으로 예상된다. 그러나, 유일하게 적재용 플랫폼을 계획한다는 점에서 차별점이 있다. 또한, 큰 프레임으로 제작되더라도 이중 조향 시스템으로 좁은 공간과 넓은 공간을 자유롭게 이동할 수 있다는 범용성이 있다. 정리하면, "이동 + 적재" 통합 플랫폼이다.

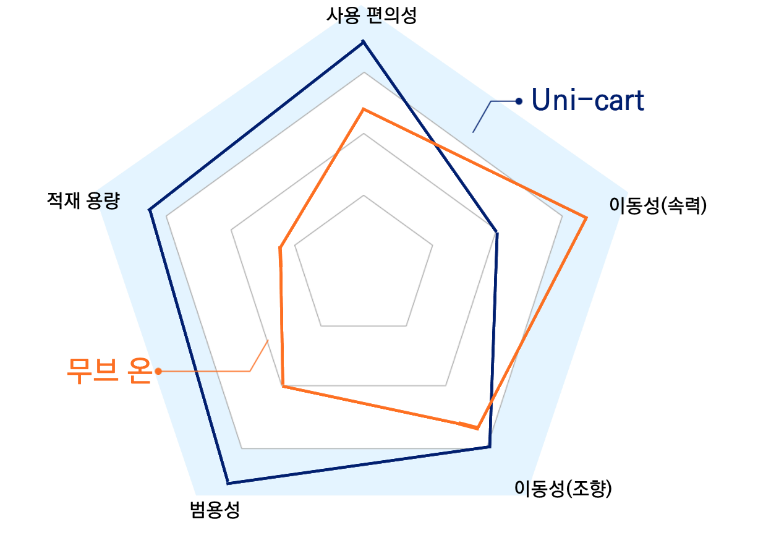

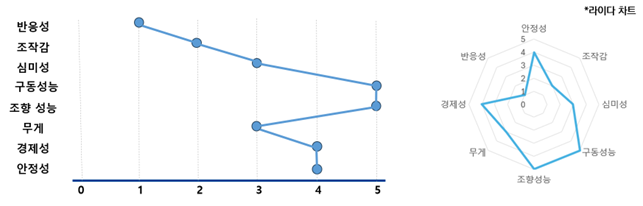

한편, 그림 19의 “전방탈부착형-무브온”처럼 유니카트도 전방 탈부착형 종류의 전동보조화 장치로 계획할 예정이다. 이에 대해 아래 그림 22은 표 10에 대한 방사형 차트로, 이들을 5가지 특징으로 비교했다. 10점 만점에 각 항목을 본 조의 팀원들의 평균으로 산출했다. 주요 비교 항목은 좁은 공간에서의 회전 및 기동 능력을 나타내는 이동성(조향), 최대 견인 속도를 의미하는 이동성(속력), 장착·분리·조작의 간편함을 평가하는 사용편의성, 짐을 실을 수 있는 무게와 공간 크기를 의미하는 적재 용량, 그리고 마트·공항·실내외 등 다양한 환경에서 활용 가능한 범용성이다.

표 10 특징 5가지 대한 (Uni-cart Vs. 무브 온) 평가

그림 22 방사형 차트(표10)

유니카트는 총 5개 평가 항목 중 4개 항목에서 우위를 보인다. 특히 적재용량(10/10)과 범용성(9/10) 부문에서 큰 우위를 차지한다. 반면 이동성 부문에서는 무브온 대비 낮은 점수로 기록했는데, 무브-온은 전진 15km/h 지만, 유니카트는 약 3km/h를 계획했기 때문이다. 본 조는 다음 세 가지 핵심 문제에 대해 포지셔닝을 하겠다.

첫째, 대부분 제품이 단순 이동 보조 기능으로 짐 운반 및 적재 기능을 제공하지 못한다. 둘째, 마트, 공항 등에서 공용으로 빌려 쓸 수 있는 대여용 플랫폼 모델이 부재하다. 셋째, 직진 이동 편의만 강화하는 방향으로 개발되었다.

- 마케팅 전략 제시

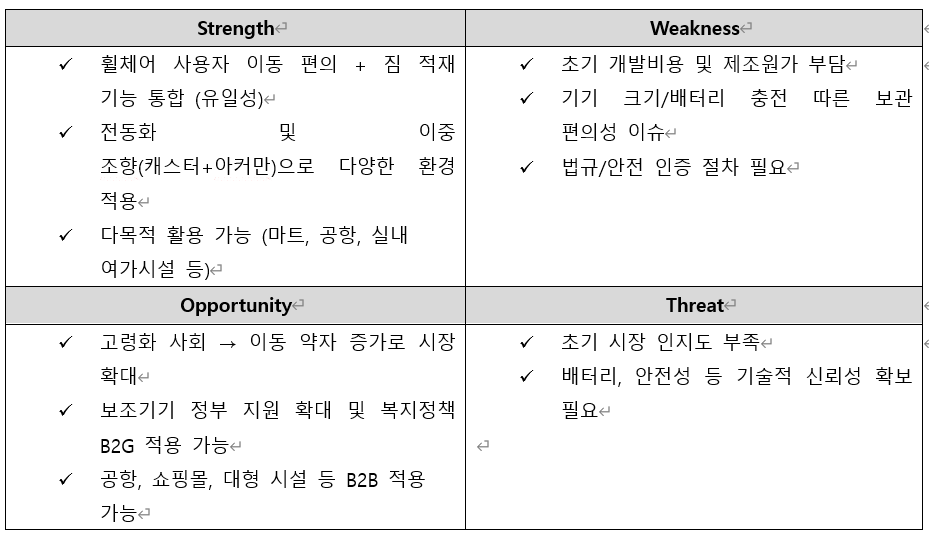

- SWOT 분석

표 11 SWOT 분석

표 11와 같이 유니카트에 대한 SWOT 분석을 실시한 결과, 시장 진입 전략과 기술 개발 방향을 구체화하였다. 유니카트는 휠체어 사용자의 이동 편의와 짐 적재 기능을 동시에 제공하는 독창적 솔루션으로, 전동화 및 이중 조향 시스템을 통해 실내외 다양한 환경에서 활용 가능하다. 그러나 초기 개발비용과 제조원가 부담, 기기 크기와 배터리 충전으로 인한 보관 편의성 문제, 그리고 관련 법규 및 안전 인증 절차는 개선이 필요한 약점으로 작용한다. 한편, 고령화 사회와 이동 약자 증가, 정부의 보조기기 지원 확대 및 복지정책 연계, 공항·쇼핑몰 등 대형 시설에서의 B2B 적용 가능성은 시장 확대의 기회로 작용한다. 반면, 초기 시장 인지도 부족과 배터리 및 안전성 관련 기술 신뢰성 확보는 잠재적 위협으로 평가된다.

유니카트는 업계 최초로 이동 기능과 적재 기능을 통합한 솔루션을 제공함으로써 블루오션 시장 창출을 목표로 한다. 특히 이중 조향 시스템을 적용하여 실내외 다양한 환경에서 범용성을 확보하고, 마트, 공항 등에서의 사용자 경험을 향상시키도록 설계되었다.

시장 진입 전략은 B2G, B2B를 병행하여 추진한다. 정부의 복지 정책과 연계하여 공공 구매 시장에 진입할 수 있다. 기술 개발 우선순위는 경량화 설계를 통한 보관 편의성 향상, 비용 감소 및 안전성 강화에 두고 있다. 무엇보다 사용자의 실질적 편의성을 중심으로 개발하려고 한다.

개발과제의 기대효과

기술적 기대효과

두 개의 조향 장치가 하나의 플랫폼에서 상호보완적으로 작동한다는 것은 제어에 있어 부담을 덜어준다. 제자리 선회가 가능한 자동차를 설계한다면 각 바퀴의 2개씩 총 8개의 모터를 사용해야 하지만, 해당 플랫폼은 최소 3개의 모터(인 휠 모터 2개와 조향장치 탈부착을 위한 모터 1개)를 통해 구현할 수 있다. 제자리 선회가 가능하지만 조향 안정성이 부족한 캐스터, 조향 안정성은 높지만 회전 반경에 제약이 있는 아커만 조향 이 두 가지 시스템을 사용자가 목적에 맞게 선택할 수 있다는 점에서 쇼핑 카트 외에도 다양하게 사용될 수 있을 것이라 생각된다. 이는 좁은 공간에서도 카트 이용자의 비효율적인 동선을 줄여줄 것이다. 추가로, 전동화 장치 부착으로 기존 쇼핑 카트에 비해 자유로운 손 움직임이 가능해져 사용자의 쇼핑에 집중할 수 있도록 도울 수 있을 것이다.

경제적, 사회적 기대 및 파급효과

전동화와 대용량 수납을 갖춘 쇼핑카트는 기존의 불편함과 신체적 부담을 해소해, 장애인의 독립적 소비 활동과 사회 참여 기회를 실질적으로 보장할 수 있다. 이는 장애인의 쇼핑·여가·의료 접근성을 높여 삶의 질 향상으로 이어질 뿐 아니라, 고령화 사회 전반에 적용 가능한 생활 편의 인프라 확산의 기반이 된다. 나아가, 법적 의무 사항을 넘어 실효성 있는 보조 기기를 제공함으로써, 기업과 공공시설은 사회적 책임 이행 및 포용적 서비스 강화라는 긍정적 이미지를 확보할 수 있다. 이는 향후 장애인 친화적 산업 생태계 조성과 유관 산업 활성화로 이어지며, 국가 차원의 사회적 비용 절감과 더불어 포용적 사회로 나아가는 촉매제 역할을 할 것으로 기대된다.

기술개발 일정 및 추진체계

개발 일정

내용

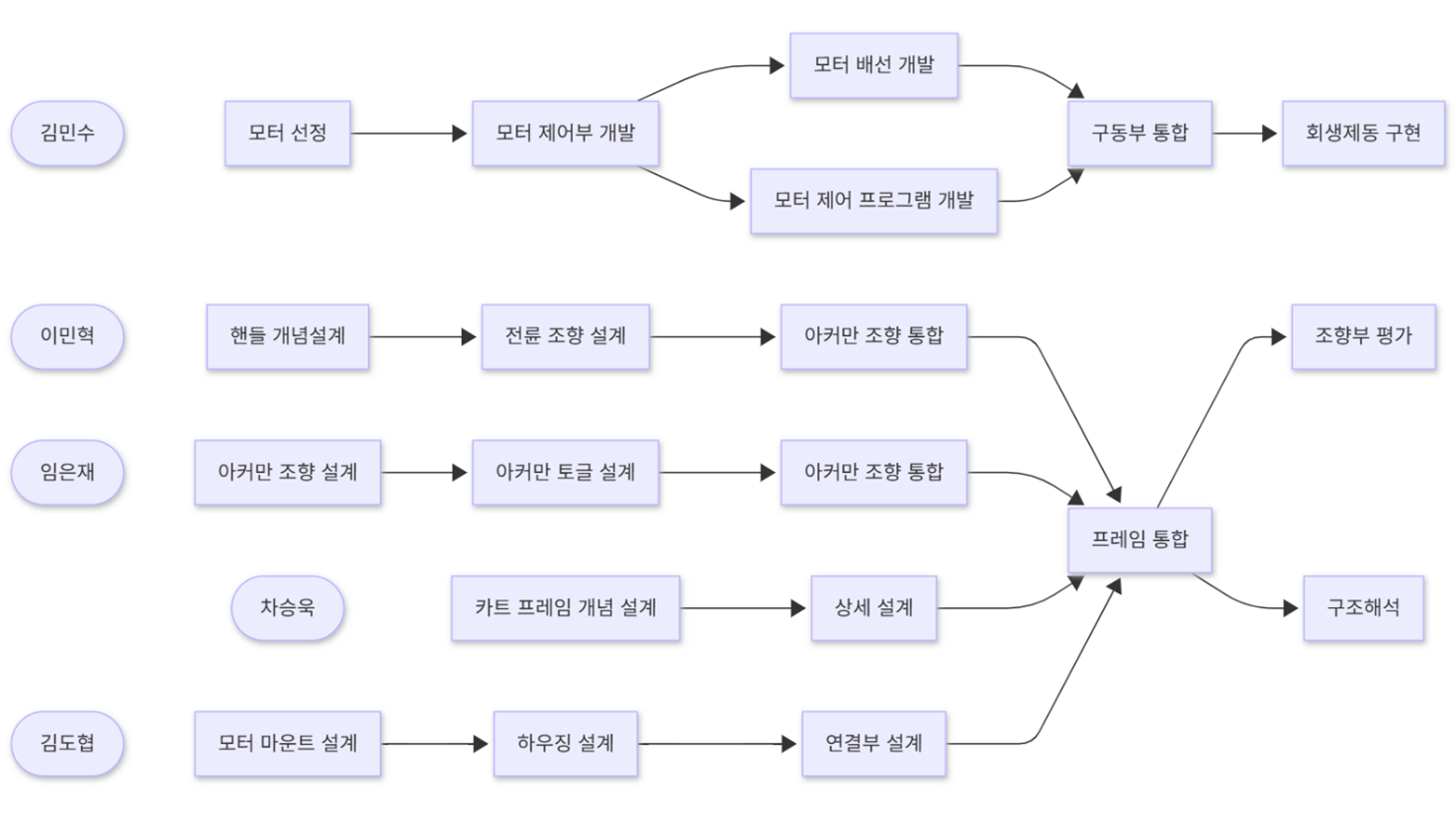

구성원 및 추진체계

표12. 구성원 및 역할 분배

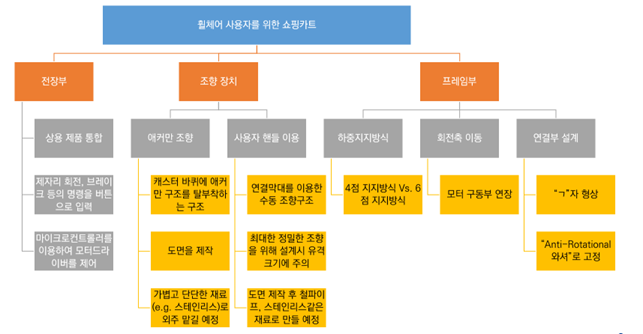

본 구성원은 총 5명으로 크게 3가지 부로 나눠서 과제물을 제작한다. 1) 프레임부 2) 조향 기구부 3) 전장부로 나뉘었고 각각 2명(김도협, 차승욱), 2명(임은재, 이민혁), 1명(김민수) 이다. 3가지 부서는 독립적인 것은 아니며, 추진 체계를 아래 그림 23에 나타냈다. 각 제작 단계에 있어서 여러 부가 협력해야 하는 곳에는 화살표로 합쳐지도록 그렸다.

그림 23 구성원 추진 체계

설계

설계사양

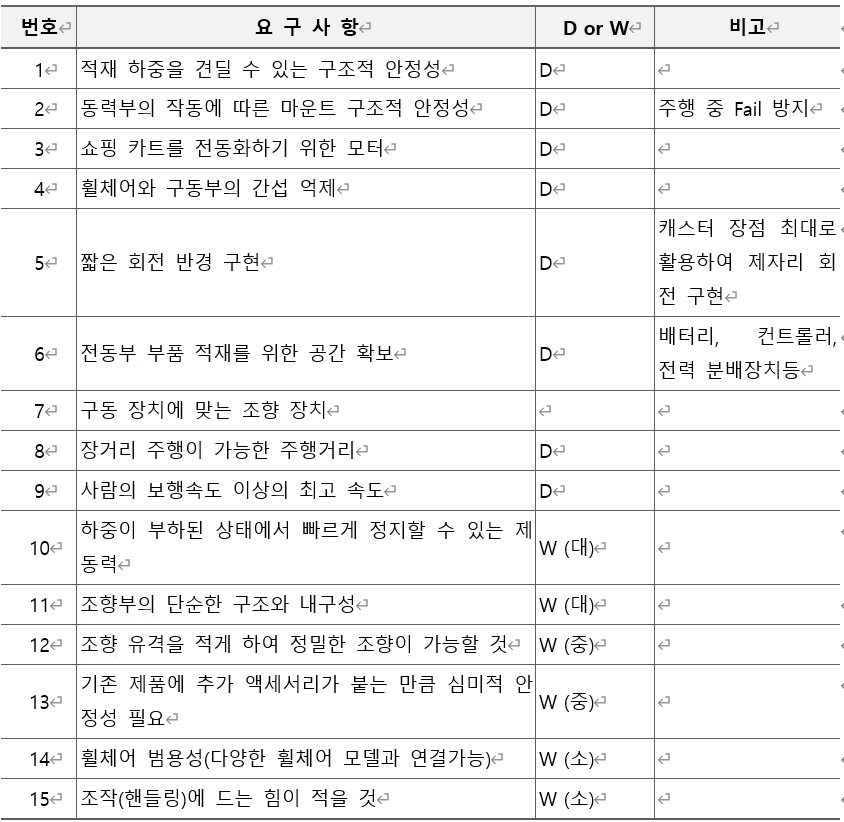

제품의 요구사항

표 13 제품 요구사항

설계 사양

표 13으로부터 도출된 본 과제의 요구사항을 바탕으로, 실현 가능성을 염두하여 합리적인 설계사양을 결정하고자 한다. 본 과제에서는 3가지 파트로 1) 전동부, 2) 조향부, 3) 프레임부로 나누어 구분했으며, 각 기능이 상호 유기적, 보완적으로 연결되어 시스템 안정성을 꾀하려고 한다.

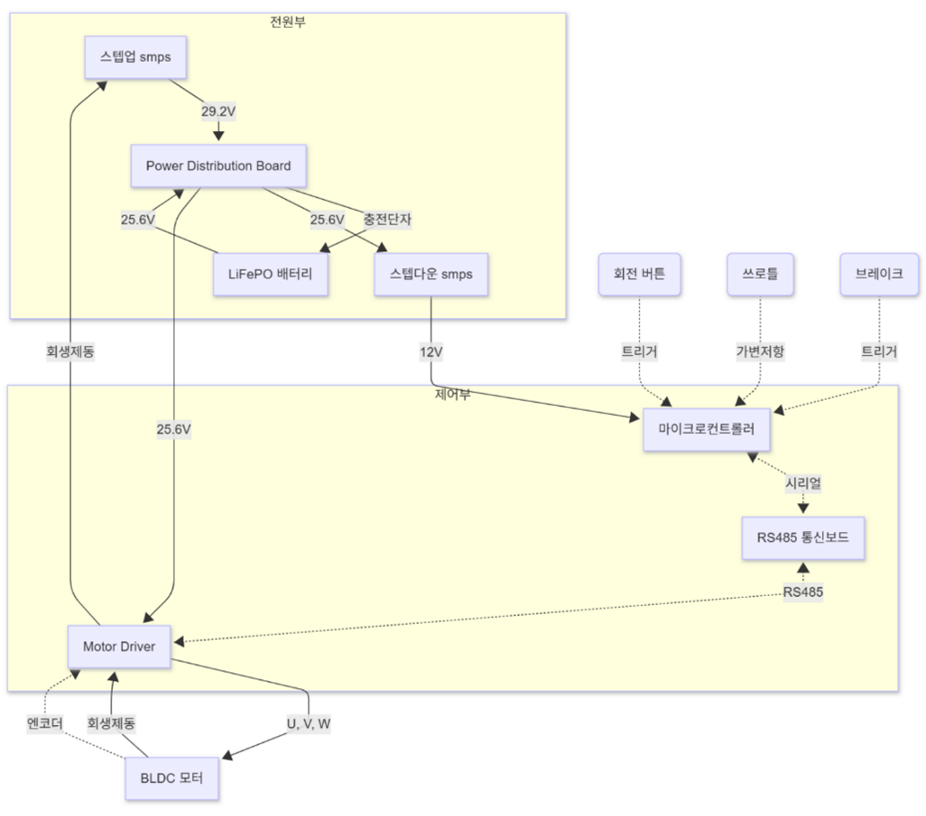

전장부 시스템

본 과제에서 해당 시스템은 플랫폼의 구동 및 제어를 담당한다. 인 휠 모터 2개를 통해 후륜 구동을 채택할 것이며, 차동 제어를 통해 제자리 회전 기능까지 수행할 예정이다.

카트의 전동화를 구현하기 위해서는 모터가 필요하며, 이 모터를 제어하고 구동하기 위한 배터리와 모터드라이버가 필요하다. 카트는 최고 속도가 사람과 유사하거나 더 빨라야 하며, 주행 시간은 평균 쇼핑시간 이상이여야 한다. 이때 주행시간은 모터가 최대 출력으로 작동하는 것을 기준으로 산정한다. 또한 짐을 실은 상태에서 원활한 주행이 가능하도록 모터의 토크는 충분해야 한다. 가능하면 브레이크와 쓰로틀의 응답 속도를 개선하여 주행감각을 개선할 수 있도록 한다. 이를 토대로 전장부의 부품의 요구 사항을 다음 표에 정리하였다.

표 14 전장부 부품의 세부 요구 사항

아커만 탈착 방식

구동 방법으로 인 휠 모터를 사용하기에 이에 맞는 조향 장치가 필요하다. 4개의 바퀴를 조향할 때 사용하는 아커만 방식을 선택하여 사용자에게 조향 안정성을 보장할 계획이다.

카트의 회전 반경을 최소화하기 위해서는 캐스터 바퀴를 이용한 제자리 회전을 이용한다. 조향 안정성을 위해 조립된 아커만 조향 장치를 제자리 회전 시 캐스터 바퀴에서 분리하여 조향각이 90도 이상이 나오도록 조절한다. 이 경우, 회전 반경 자체는 0m가 된다.

조향부

아커만 결합시 전륜조향의 안정성을 위해서 축거를 고려하여 최대 조향각을 설계한다. 조향 장치가 분리되었을 때는, 핸들로 카트 조향이 불가능하다.

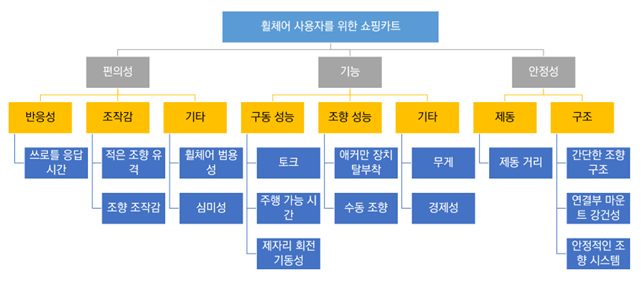

목적계통도

그림 24 목적 계통도

그림 25 설계사양 변수 도출

그림 24의 목적계통도를 토대로 그림 25의 설계사양을 도출했다. 편의성에서 사용자가 직관적으로 이용할 수 있는 것을 구분하여 반응성, 조작감, 심미성을 설정하였으며, 성능 부분에서 구동 성능과 조향 성능으로 확장하였다. 카트의 목적에 맞게 하중을 버티는 것을 무게라는 이름으로 정했으며, 제품의 경제성과 안정성을 나머지 설계 변수로 지정하였다. 추후 설계의 우선 순위를 정하기 위해 아래 그림 26에 설계 사양 변수 중요도를 나눴다.

그림 26 설계사양의 변수 중요도 표

개념설계안

전장부

전장부 설계는 상용 모터, 모터 드라이버, 배터리, 마이크로컨트롤러 등을 구매하여 통합하는 방식으로 제작할 계획이다. 쓰로틀, 브레이크, 제자리 회전 등의 명령은 마이크로 컨트롤러에서 입력을 받아 모터 드라이버를 제어하는 방식으로 구현할 계획이다. 전장부의 전원과 통신 플로우차트는 다음과 같다.

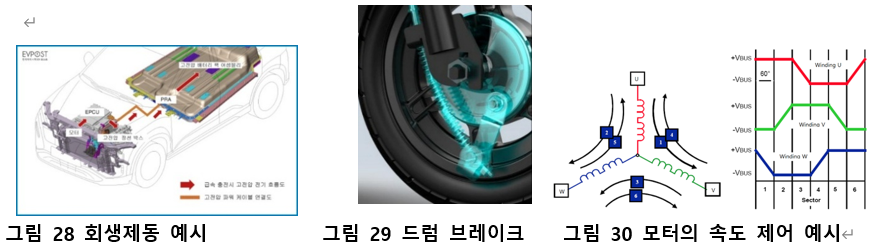

그림 27 전장부 플로우차트

이때 모터의 제동 방식을 3가지로 나눌 수 있다. 모터 자체의 속도 제어 기능과 위치 제어를 이용한 전기적인 브레이크, 회생제동을 이용하여 감속 후 위치 제어를 이용한 회생제동 브레이크, 드럼 브레이크를 추가로 장착하는 기계적인 브레이크로 나눌 수 있다. 그림 27은 회생제동 브레이크를 가정하고 작성하였다. 전기적인 브레이크의 경우, 소프트웨어 만으로 구현이 가능하여 단순하다는 장점이 있지만, 전기를 소모하여 감속하고 위치를 유지하는 것이므로 전력 낭비가 심할 수 있다는 단점이 있다. 회생제동의 경우, 운동에너지를 전기로 변환하므로 전력 낭비가 적다는 장점이 있지만, 추가적으로 스텝다운 파워서플라이를 장착해야한다는 단점이 있다. 기계적인 브레이크의 경우, 신뢰성이 가장 높고, 배터리 소모 없이 제동이 가능하고, 장시간 브레이크 상태를 유지할 수 있다는 장점이 있지만, 드럼 브레이크를 따로 장착해야한다는 단점이 있다.

조향 기구부

조향 장치 설계에서 기구학적인 요소는 “아커만 조향”으로 전륜 바퀴를 사용자가 직접 제어할 수 있도록 할 것이다. 이때, 사용자의 핸들 조향에 따라 아커만 조향 기구부에 동력을 전달해야 한다. 이를 위해서 핸들을 조작하는 방식으로 다음 3가지 제안을 하겠다. 1) 랙&피니언 방식(수동) 2)직접 연결 링키지(수동) 그리고 3) 모터 제어 조향 방식(자동) 이다. "1) 랙&피니언 방식”은 톱니바퀴의 회전운동을 직선운동으로 변환시키는 것으로 아래 그림 31에 나타냈다. 기어와 기어가 직접 맞물려 작동하므로, 핸들 조작과 바퀴의 반응 사이에 유격이 거의 없다. 따라서 이는 25°와 같은 정확한 조향각을 구현하고 유지하는 데 가장 유리한 방식이다. 하지만 이 구조는 정밀한 기어 세트와 기어를 감싸는 하우징 구조 등 복잡한 구조를 가지고 제작 비용도 큰 단점이 있다.

그림 31 랙 앤 피니언 방식

"2)직접 연결 링키지(수동)”은 단순링크를 통한 회전운동 전달 방식은 그림 32에 보인 바와 같이 푸쉬카 아이디어를 차용했다. 회전운동을 연결봉을 통해 전달하는 방식으로 바퀴를 조향하는 가장 단순하고 직관적인 방식이다. 구조가 매우 간단하여 내구성과 유지보수가 좋고 제작이 매우 쉬우며 제작 비용도 적게 든다. 하지만 조향 유격이 다른 방식들에 비해 커서 조향 정밀도가 낮을 수 있다.

그림 32 직접 연결 링키지 방식

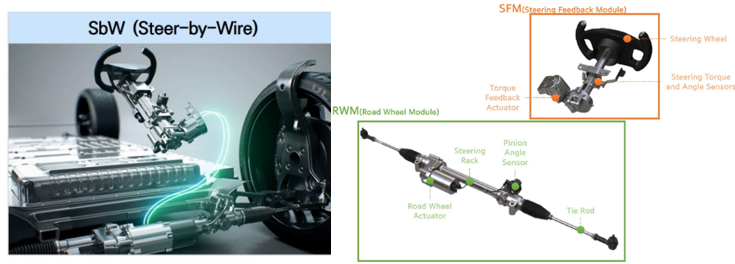

"3) 모터 제어 조향 방식(자동)”은 Steering By Wire 와 같은 방식으로 동작한다. 기구적으로 연결을 완전히 제거하고, 전자 신호를 통해 조향하는 것이다. 본 과제물의 경우 차속에 따른 최적의 조향각을 결정하는 등의 소요가 크지 않기 때문에 구현도 비교적 간단할 것으로 보인다. 또한, 물리적 연결이 없어서 다리 주변 공간의 설계가 유연할 것이다. 그러나, Fail을 대비한 2~3중의 보호 시스템이 추가로 제작해야 하고, 전장 부품이 복잡해지는 문제가 있을 것으로 보인다.

그림 33 SbW – Steer by wire 모식도

아커만 탈착 방식

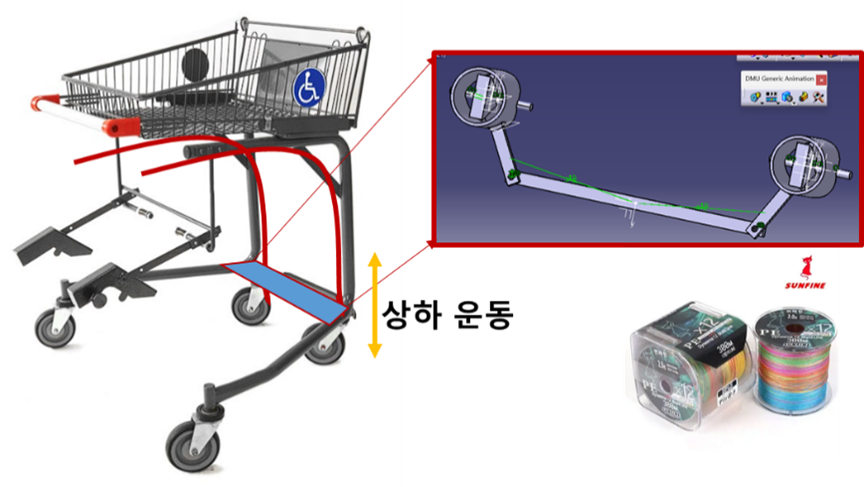

앞서 설명한 바와 같이, 조향 장치 설계에서 기구학적인 요소는 “아커만 조향”으로 전륜 바퀴를 사용자가 직접 제어할 수 있도록 한다. 그러나, 본 프로젝트에서는 아커만 조향 뿐만 아니라, 캐스터 바퀴를 사용하는 이중 조향 모드를 구현해야 한다. 이를 위해서는 카트에 일반적으로 사용되는 캐스터 바퀴를 그대로 이용하되, 그 위에 조향 틀을 끼워 핸들로 조종하도록 다음 3가지 안을 제시하겠다. 1) 와이어링 탈착 방식, 2) 웜&랙 기어+모터 탈착 방식, 3) 전자석 탈착 방식 이다.

“1) 와이어링 탈착 방식”의 경우 다음의 그림34에 나타냈다. 해당 방식은 사용자가 와이어를 당기거나 풀어 아커만 조향 장치 전체를 수직으로 들어 올리거나 내리면서, 카트의 주행 모드(아커만 조향 모드 & 캐스터 조향 모드)를 전환하는 것이다. 프레임에 경첩을 달아 Wire의 힘 전달 부를 자유롭게 전달할 수 있으며, 사람이 직접 직관적으로 조작할 수 있어 유리하다. 추가 전원이 불필요하며, 모터나 장치 또한 생략할 수 있다. 그러나, 조향 장치가 무거울 경우 움직 도르래 같이 힘을 덜어주는 장치가 필요할 수 있으며, 정확한 위치 유지가 어려울 수 있다.

그림 34 와이어링 탈착 방식

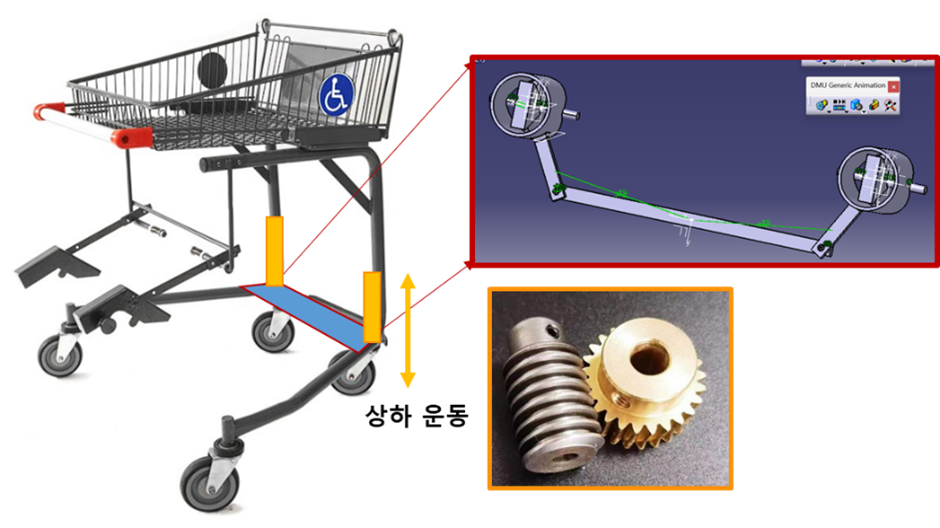

“2) 웜&랙 기어+모터 탈착 방식”의 경우 다음의 그림35에 나타냈다. Wire로 상하운동을 직접 제어하는 것이 아니라 웜&랙 기어를 상하 운동의 Guide를 만들어 제어하는 것이다. 모터가 웜 기어를 회전시키면, 랙 기어에 연결된 조향 프레임이 지정된 위치로 정밀하게 상하 이동하며 모드를 전환한다. 모터로 직접 제어하는 방식으로 정밀한 위치 제어가 가능하며 사람이 버튼으로 조작함으로써 편리하다. 그러나, 웜 & 랙 기어 세트, 모터, 센서, 그리고 이를 제어하는 추가적인 전자 제어 장치 및 전원부가 필요해 복잡한 시스템이 만들어질 가능성이 있다.

그림 35 웜&랙 기어+모터 탈착 방식

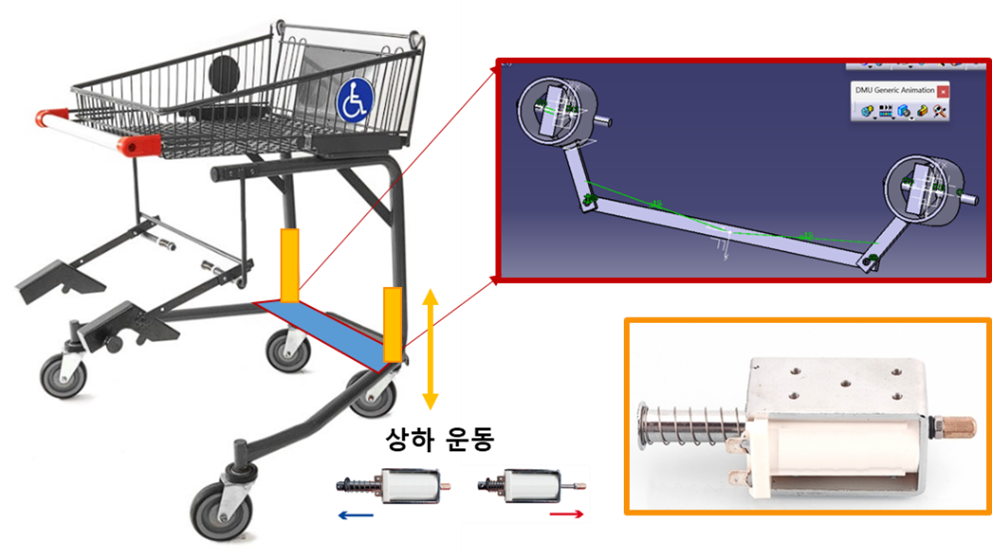

“3) 전자석 탈착 방식”의 경우 다음의 그림36에 모식했다. 해당 방식은 다른 앞선 “2) 웜&랙 기어+모터 탈착 방식”과 마찬가지로 상하 운동을 하는 것이다. 그러나, 앞선 방식과 비교할 때, 순간적으로 강력한 힘을 발생시켜 토글 기구를 작동시키는 방식이다. 모터+기어 방식에 비해 기계적인 부분이 비교적 간단하며, 토글 메커니즘을 통해 상하 운동을 빠르게 구현 가능하다. 그러나, 충분한 힘을 얻기 위해서 매우 큰 전류가 지속적으로 쓰여야 한다. 때문에, 발열 문제가 발생할 가능성이 있어 장시간 연속 사용은 어렵다는 단점이 있다.

그림 36 전자석 탈착 방식

평가 및 분석

평가 기준

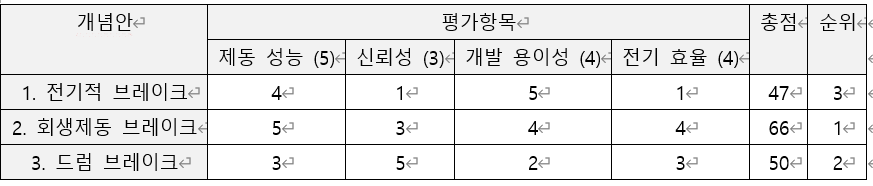

전장부의 브레이크 설계안의 평가 기준은 다음과 같다.

표 15 전장부 설계안 평가 기준

표 16 조향부 및 아커만 탈착 방식 설계안 평가

평가 내용

표 17 전장부 설계안 평가 내용

각 개념안을 검토한 결과, 제동 성능이 가장 우수하고, 어느정도 신뢰성 있으며, 개발이 용이하고 전기 효율이 높은 회생 제동 브레이크가 가장 목적에 부합한다고 판단된다.

표 18 조향부 및 아커만 탈착 방식 설계안 평가 내용

처음 기본 설계시 조향부는 랙 앤 피니언 방식, 단순 링크 방식, 모터제어를 활용한 조향 방식 총 3가지로 설계하기로 계획했고, 아커먼 탈착 방식을 기구적 방식, 웜랙 기어 모터 제어 방식 그리고 솔레노이드 방식 총 3가지로 나누어 기본 설계를 진행하였다.

다음으로 반응 정확도, 조작용이성, 경제성, 시각적 완성도, 장시간 운용 안정도, 구조복합성, 유지보수성 총 7가지 평가 기준을 설정했다. 다음으로 각 기준마다 중요도를 3~5점으로 나누어 중요도가 높은 기준에는 5점을 부여하고 중요도가 낮은 기준은 3점을 부여하였다. 실제 설계 과정에서부터 생각했던 중요도 순서에 따라 장시간 운용 안정도와 반응 정확도에 5점을 부여했고, 조작용이성, 경제성, 구조복합성, 유지보수성에 4점, 마지막으로 중요도가 덜한 시각적 완성도에 3점을 부여했다.

각 개념안을 검토한 결과 조향 조작 방식은 단순 링크 방식, 아커만 탈착 방식은 솔레노이드를 채택했다.

이론적 계산 및 시뮬레이션

프레임 구조 안정성 검증

프레임 구조해석 개요

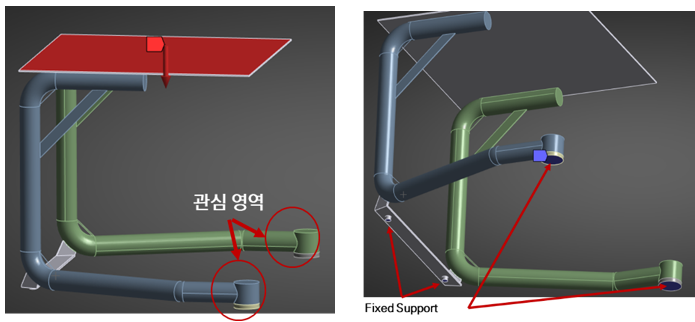

후방 연장형 프레임(4점 지지 방식 Vs. 6점 지지 방식)의 구조적 안전성을 검증하기 위해 상용 FEM 프로그램인 ANSYS Mechanical의 Static Structural 모듈을 이용하여 구조 해석을 수행했다. 우선, 기본 설계안인 4점 지지 방식 모델에 대한 응력 분포와 변형량을 우선적으로 분석한다. 이를 통해 하중이 집중되는 주요 부위의 안전성을 확인하고, 최종적으로 후방 프레임 연장 설계의 구조적 타당성을 검증한다. 해석 모델은 앞서 설계한 4점 지지 방식의 카트 프레임을 3D모델링하여 적용하였다. 프레임의 재질은 일반적인 구조용 강(Structural Steel) 물성치를 적용하였고, 모델링의 정합성을 확인하기 위해 실제 프레임 무게와 해석 모델의 무게를 비교했다. 실제 측정된 카트 프레임의 무게는 약 13kg, 해석 모델의 무게는 14.798kg으로 나타났다. 이는 용접 비드 및 도장 등을 제외한 수치임을 감안할 때, 해석을 수행하기에 충분한 유사성을 보인다 판단했다. 구조 해석을 위한 하중 조건은 실제 카트 사용 시 화물이 적재되는 상황을 모사하여 설정하였다. 이를 위해 화물이 안착되는 Loading Plate 영역을 별도로 모델링하여 해석에 반영했고, 카트의 바퀴 밑면을 추가로 모사해 Fixed Support로 설정했으며 이는 그림 37에 나타냈다. 적재 하중의 경우, 적재 용량을 고려하여 선정했으며, 해석 결과 고찰에서 설명하겠다.

그림 37 하중 및 경계 조건

Meshing

Mesh 생성 과정에서는 해석의 수렴성과 결과의 신뢰성을 확보하기 위해 적절한 크기의 Element Size를 선정하였다. Sizing Method를 적용하여 전역적으로 8mm의 격자 크기를 유지하도록 설정하였으며, 형상이 복잡한 구간에 대해서는 Adaptive Sizing 기능을 활성화하여 격자가 유동적으로 생성되도록 하였다. Mesh 품질을 Skewness을 척도로 사용했는데, 전체적으로 0.5 ~ 0.75 (Fair) 수준의 품질 지표를 유지하였다. 프레임 연결부의 복잡한 기하학적 형상으로 인해 일부 영역에서 Tri/Quad 요소가 혼합되며 낮은 품질(Poor)의 격자가 발생하였다. 그러나 해당 부위는 본 해석의 주요 관심 영역인 Rear 방향 프레임과 이격되어 있어, 관심 영향이 미미할 것으로 판단했다.

그림 38 Meshing & Mesh Quality

Mesh 의존성 테스트를 거친 뒤, 총 Node 수는 약 13만 개, Element 수는 약 52000개로 생성되었다.

해석 결과 및 고찰

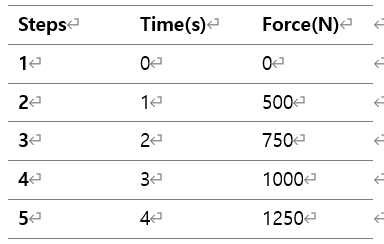

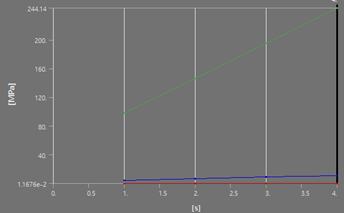

하중은 Ramp Loading 방식을 적용하여 4단계(Step)에 걸쳐 점진적으로 증가시켰다. 이에 대한 구체적인 하중은 아래 표1에 나타냈다. 기존, 50kg 하중에서 테스트에서 그치지 않고, 극단적으로 125kg까지 수직 하중이 적재판에 인가되도록 설정했다.

표 19 Step 별 하중 데이터

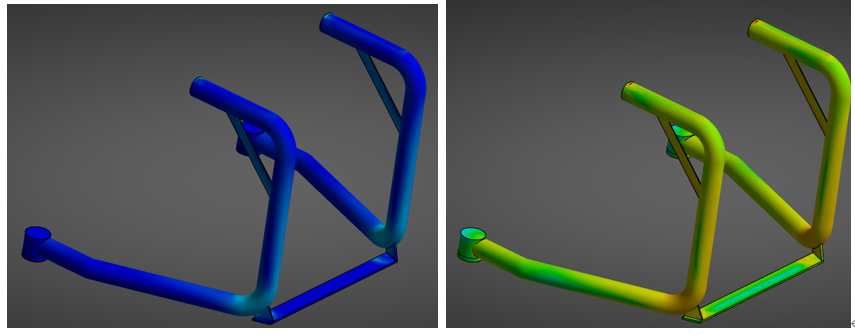

등가 응력 분포 및 안전성 평가

우선, 구조물의 파단 가능성을 예측하기 위해 등가 응력(Von-Mises Stress)를 확인했다. 하중이 집중되는 곳은 프레임 연결부와 적재판에서 발생했다. 최대 응력은 하중이 직접 인가되는 Plate와 프레임 연결부에서 발생하였으며 그 크기는 356.72 MPa로 나타났다. 하지만 이는 하중 인가 지점의 국부적인 응력 집중 현상이며, 복잡한 형상으로 인해 미처 고려하지 않는 면에 대한 결과다. 실제 구조적 지지를 담당하는 프레임 부위의 응력은 최대 244.14 MPa 수준으로 확인되었다. 본 해석의 관심 영역에 대해서는. 0~10 MPa의 매우 작은 응력이 발생함을 확인했다. 해당 결과는 본 조에서 적용하는 50kg의 하중에는 충분히 버티며, 125kg의 하중에서도 탄성 영역 내에서 거동함을 확인할 수 있다. 특히, 프레임을 연장하더라도 Rear 프레임에 대한 응력이 매우 적으므로 이에 대한 항복의 우려가 없을 것으로 보인다.

그림 39 전체 등가 응력(Equivalent Stress) 분포도(좌 : 기본 Scale, 우: Logarithmic Scale)

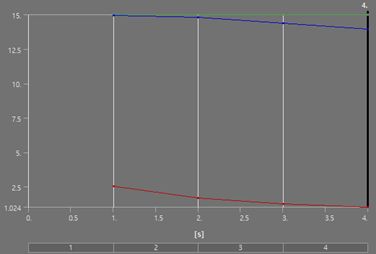

그림 40 Step 따른 국부 집중 응력 파트 제외한 해석 그래프(초: Max, 파: Avg, 빨: min)

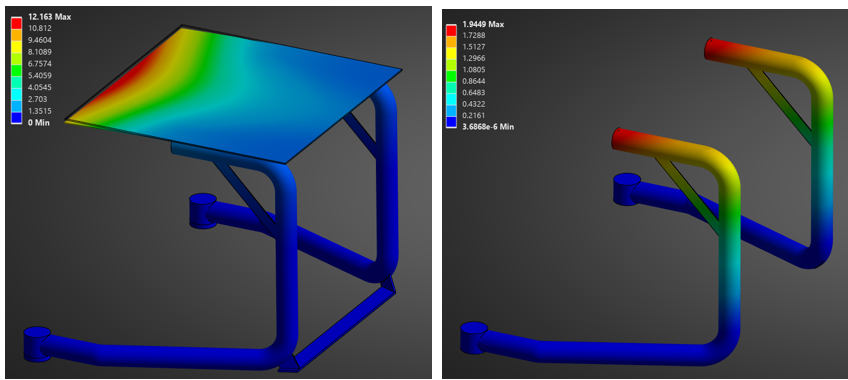

변형량 분석

1,250 N의 최대 하중 조건에서 발생한 프레임의 최대 전변형량은 12.163 mm로 측정되었다. 최대 변형은 하중을 직접 받는 적재판에 프레임으로부터 지지되지 않는 곳에서 발생하였다. 전체 프레임의 크기(약 867mm x 597mm)를 고려할 때 이는 약 1.4% 수준의 변형률을 보이는 값으로, 해당 변형량 값은 치명적이라 생각할 수도 있다. 그러나, 앞서 기술한 바와 같이 해당 Plate는 단순히 하중을 전하기 위한 판으로 실제 프레임은 이를 지지하는 구조로 되어있다. 나머지 프레임 부분의 변형량은 1250N에도 최대 약 2mm의 변형량을 보이고 있으므로 실제 구조물의 파괴를 유발할 수준은 아닌 것으로 판단된다.

그림 41 변형량 분포도(좌 : Plate 유지, 우: Plate 제거)

그림 42 Step 따른 Total Deformation(좌 : Plate 유지, 우: Plate 제거 / 초: Max, 파: Avg, 빨: min)

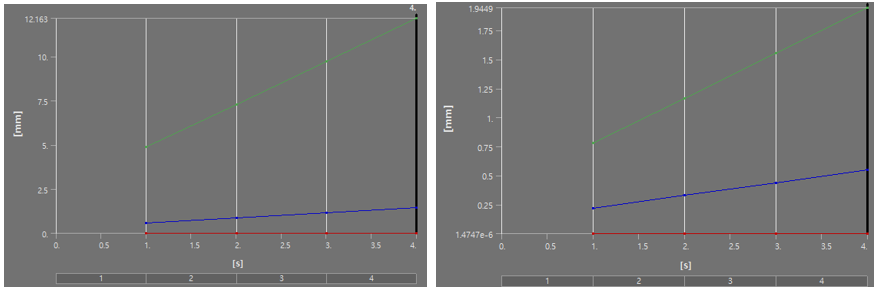

안전계수

설계안의 구조적 안전성을 정량적으로 판단하기 위해 안전계수(Safety Factor)를 도출하였다. 해석 결과 프레임 주요 부위의 최소 안전계수는 1.024로 산출되었다. 해당 값은 안전 마진이 타이트하게 설계로 적절하지 못한 설계라고 볼 수도 있으나, 앞서 설명한 플레이트와 프레임이 연결되는 부위의 국부적인 응력 집중에 해당하는 곳으로 아래 그림11,12에 나타냈다. 이외의 프레임 구성부에서는 안전계수는 대체로 5 이상의 값을 가지고 있으며, 관심 영역에서 또한 15 이상의 안전계수 값을 가지고 있다. 또한, 실제 운용 하중인 50kg에서는 국부적인 응력조차 약 3의 안전계수 값을 확보하고 있으므로 프레임의 안정성이 검증되었다고 판단된다.

그림 43 안전계수 분포도

그림 44 Step 따른 안전계수(초: Max, 파: Avg, 빨: min)

결론

본 구조 해석을 통해 제안된 4점 지지 방식의 후방 연장형 프레임은 125kg(1,250N)의 고하중 조건에서도 접합부의 국부 집중 응력 발생을 제외하고, 하중항복 강도 이하의 응력 분포와 5 이상의 안전계수를 확보함을 입증하였다. 특히 후방 연장할 곳에서 높은 응력이 예상되었으나 실제 해석 결과 그곳까지 응력이 미치지 않았으며, 그에 따른 구조적 결함이나 파단 위험이 발견되지 않았다. 따라서, 4점 지지 구조를 채택하면서 프레임을 연장하여 최종 설계안으로 채택한다.

조향 장치

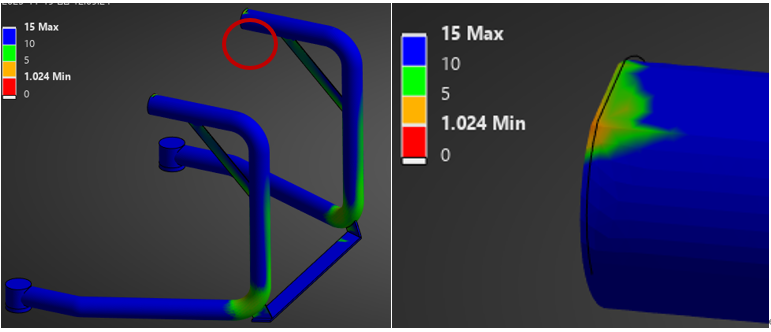

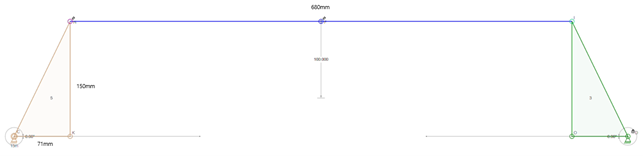

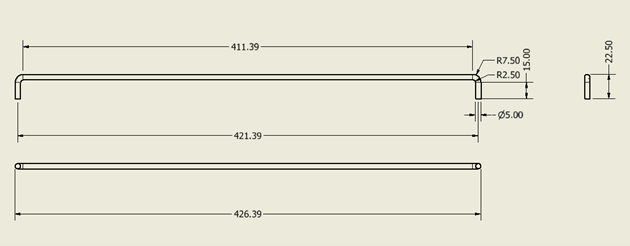

링키지(Linkage) 시뮬레이터를 이용하여 아커만 조향의 조향각을 검증하였다.

그림 45 조향 Kinematics Schematic

그림45는 아래쪽이 카트 앞 부분인 아커만 조향 장치를 기반으로 한 조향 장치를 나타낸다. 링크 길이는 기존 장애인용 쇼핑 카트의 최대 폭을 넘지 않도록 설계하였다. 이와 동시에 회전 운동으로 가운데 링크를 움직일 수 있도록 설계하였다. 회전 운동을 선형으로 바꾸는 타이로드, 유니버셜 조인트를 사용하지 않고도 적은 부품으로 아커만 조향 구현이 가능하기 때문이다.

그림 46 조향각 Simulation

해당 형태인 경우 최대 조향각이 위 그림의 시뮬레이션에서 확인할 수 있듯이 바이시클 모델 기준 34도가 나온다. 링키지(Linkage)에서 시뮬레이션으로 돌린 것으로 이러한 조향각의 제한을 토대로 스토퍼까지 설계하여 차량 링크를 제작한다.

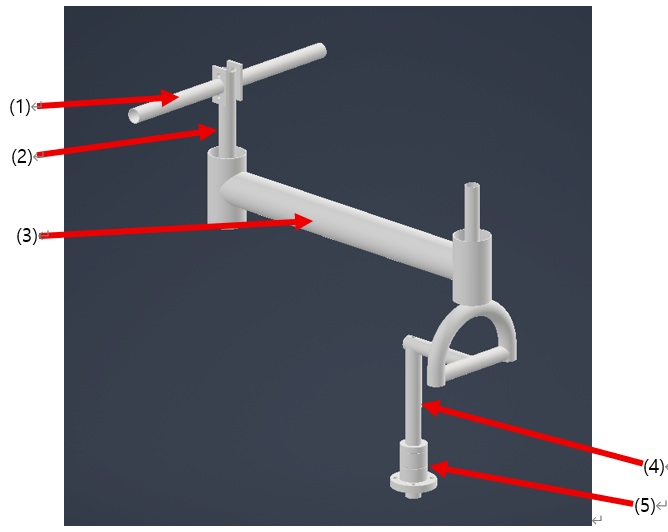

상세설계 내용

조립도

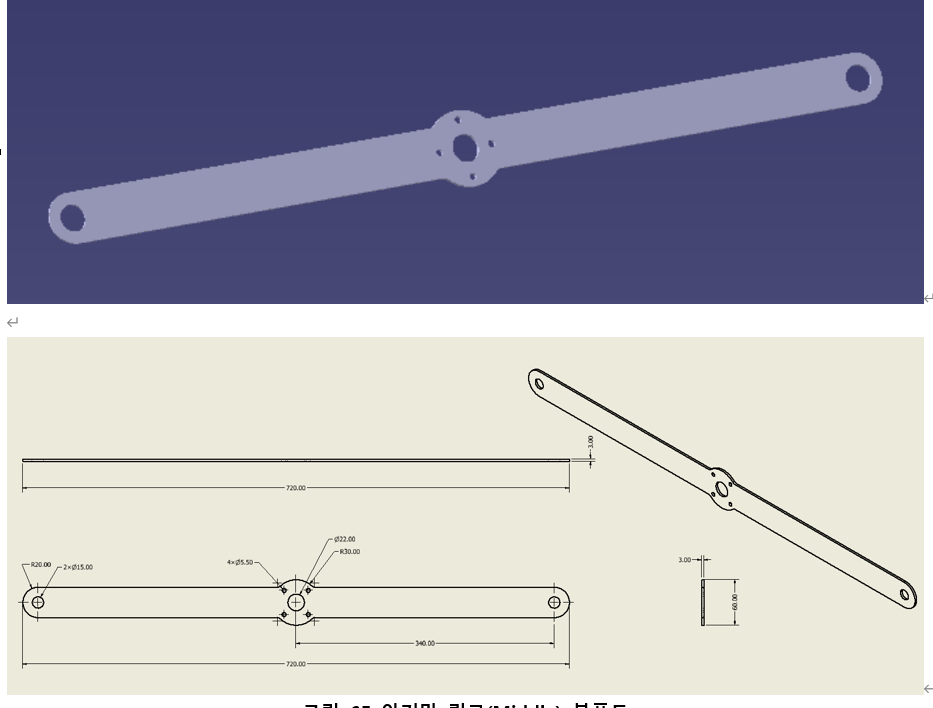

핸들부

조립도

그림 47 조향 장치 조립 모습

그림 48 핸들 좌우 조향시 위에서 바라본 조향 장치의 내부모습

표 20 조향 장치 부품 명칭

조립순서

조향 장치 1. 핸들 손잡이 + 핸들 축 핸들 손잡이(반쪽)에 붙어있는 판의 구멍과 축을 핸들 축 윗부분에 존재하는 6mm구멍 두개의 구멍에 양쪽으로 일치시킨 후 M5 볼트와 너트로 체결한다.

2. 외부 지지 파이프 + 아커만 구조 연결부 아커만 구조 연결부가 외부 지지 파이프 밑으로 빠지지 않도록 윗부분에 스토퍼를 사용하여 빠지지 않게 결합한다.

Dual Steering Mode Toggle

조립도

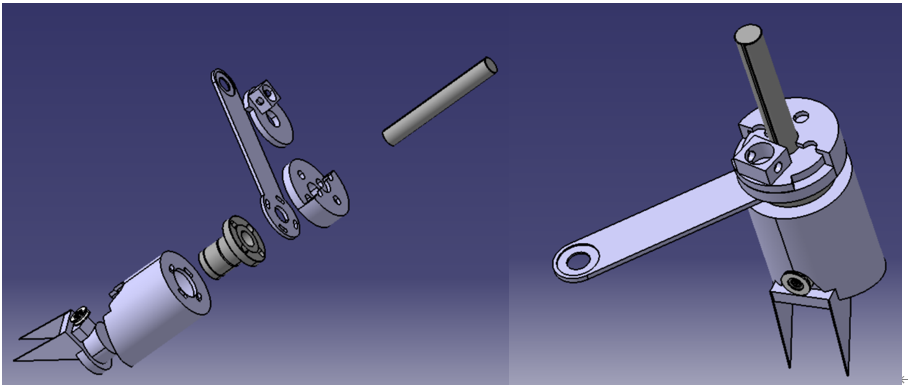

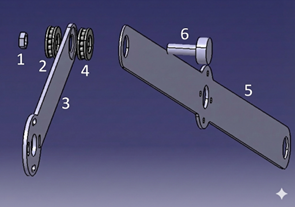

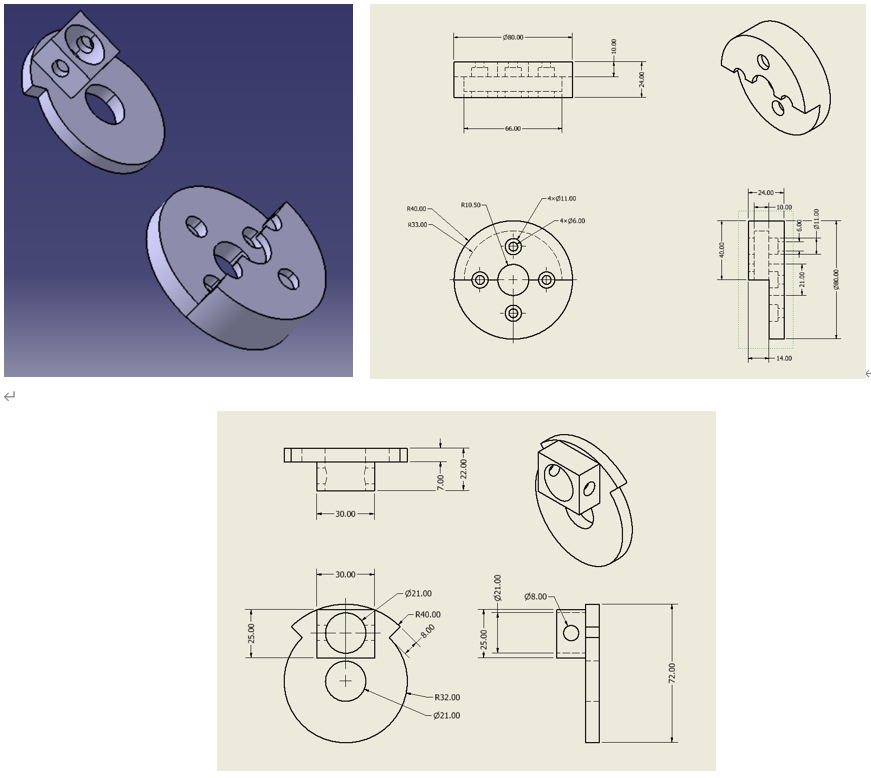

그림 49 캐스터-아커만 탈부착 장치 조립도

그림 49 (좌)는 부품의 분해도이며 그림 49 (우)는 부품을 조립했을 때 모습이다.

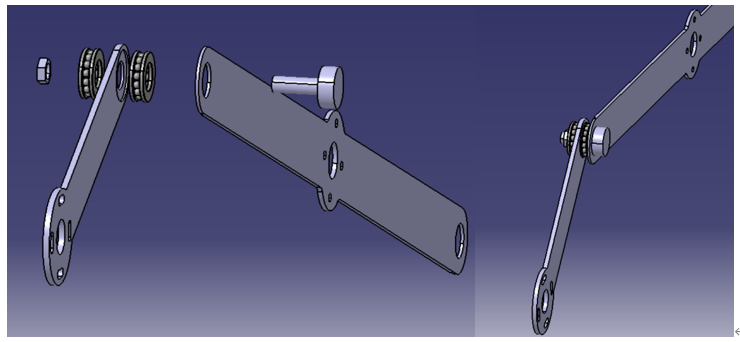

그림 50 아커만 링크 조립도

그림 50 (좌)는 아커만 조향 장치의 한 쪽 분해도이며 그림 50 (우)는 결합되었을 때 모습이다. 아커만 장치의 특성상 반대쪽 연결도 동일하기에 차량의 오른쪽 구성 요소만 보고서에 작성한다.

조립순서

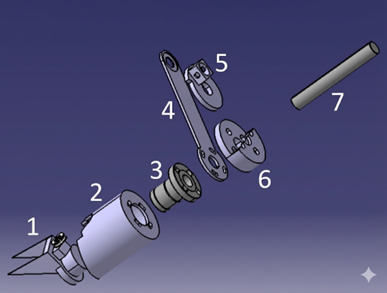

그림 51 캐스터 - 아커만 탈부착 장치 조립 순서

그림 51은 구성 요소에 번호가 붙어진 것으로 해당 부품을 조립할 때 순서는 아래와 같다. 우선 캡(2), 구슬 베어링을 뺀 스플라인 베어링(3), 조향 링크(4), 모터 캡 커넥터(6) 부품을 먼저 결합한 후 부품 6에 모터 인터페이스(5)을 가운데 축이 일치하도록 위치시킨다. 그렇게 조립된 부품을 봉(7)에 낀다. 그리고 캐스터 브라켓(1), 봉(7)을 결합하면 된다. 부품 2, 3, 4, 5, 6은 위의 4개의 구멍에 볼트와 너트를 통해 고정한다. 부품 7은 밑에 탭 가공이 되어진 봉으로 부품 1의 볼트를 바로 결합한다.

그림 52 아커만 링크 조립순서

그림 52는 아커만 장치 조립도로 부품 조립 순서는 다음과 같다. 링크(3)에 위아래로 스러스트 베어링(2, 4)를 두고 그 위에 아커만 중간 링크(5)를 둔다. 그 상태에서 볼트(6), 너트(1)를 결합한다. 스러스트 베어링으로 볼트와 너트가 가하는 힘이 있어도 링크는 자유롭게 움직인다.

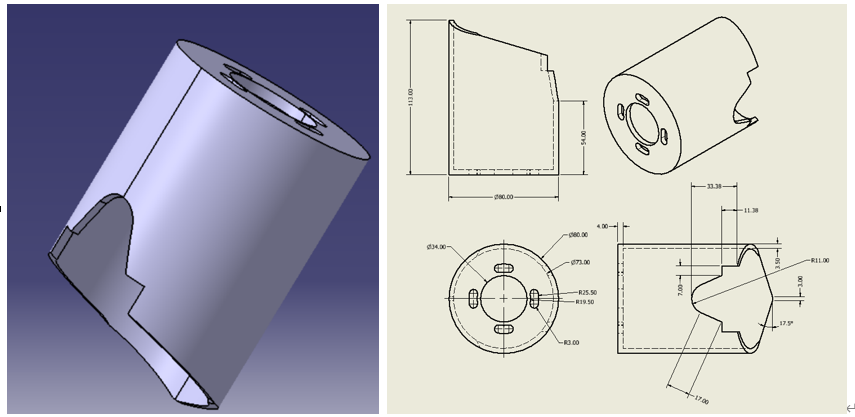

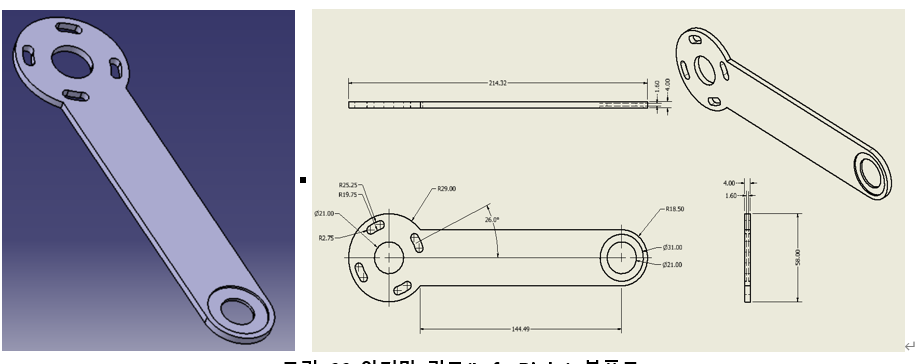

모터 브라켓

표 21. 소조립체 목록

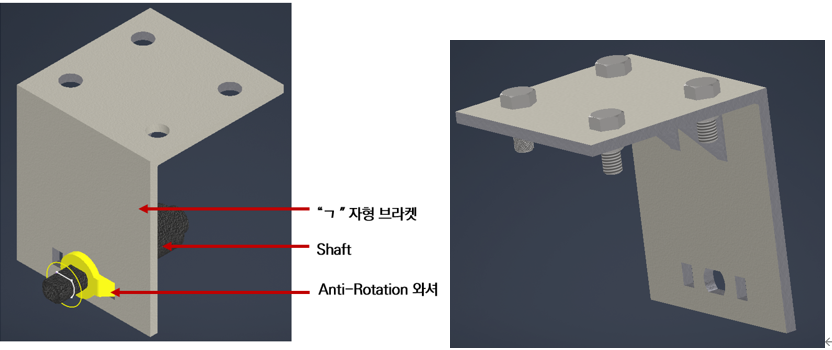

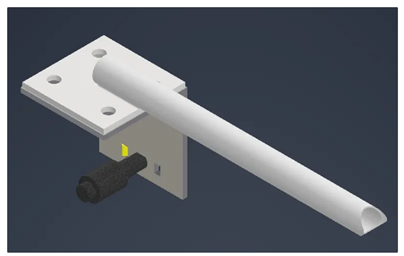

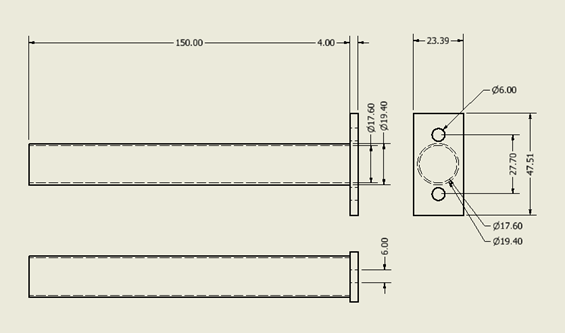

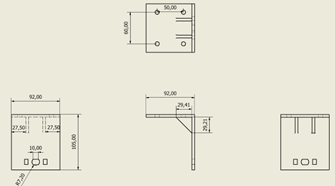

모터 장착을 위해서는 모터 샤프트와 프레임 간의 연결부 설계가 필요하다. 이에 대해 다음과 그림15 같이 “ㄱ”자형 브라켓을 제시한다. “ㄱ”자 외에도, 보통 모터 연결에 대칭을 위해 “ㄷ”자 형 브라켓이 일반적이다. 다만, 인휠 모터를 사용해 보통의 Double Shaft가 아닌 Single Shaft를 사용하므로 불필요한 반대편 지지부를 제거한 “ㄱ”자형 형태가 적합하다. 또한, 해당 브라켓에 회전을 막기 위해 전기 스쿠터 용 Anti-Rotation 와셔를 추가로 장착하여 견고하게 부착되도록 할 것이다.

그림 53 “ㄱ”자형 브라켓 Assembly

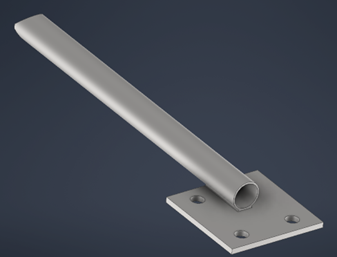

기존 쇼핑카트의 프레임과 연결할 파트는 아래 그림16에 나타냈다. 해당 파트는 파이프와 철판을 용접해서 직접 제작할 예정이다. 이를 “ㄱ”자형 브라켓 Assembly과 연결할 때는 M8의 볼트/너트로 체결할 것이다.

그림 54 길이 연장 파이프 & 브라켓 연결부

최종 조립체의 모습(M8 볼트 제거한 형상)은 다음과 같으며, ‘ㄱ’자형 브라켓과 길이 연장 파이프 및 브라켓 연결부가 M8 볼트와 너트로 체결되어 조립될 것이다.

그림 55. 모터 구동부 및 프레임 연결 최종 Assembly 모습

그림 56 최종 조립도

부품도

조향 기구부 부품 도면

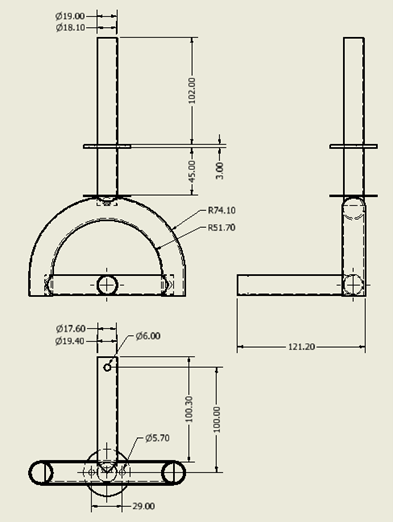

그림 57 핸들 축 도면

그림 58 핸들 손잡이 도면(핸들 축에 대칭으로 두개 존재)

그림 59 연결봉(2개)

그림 60 아커만 링크 연결부

그림 61 외부 지지 파이프

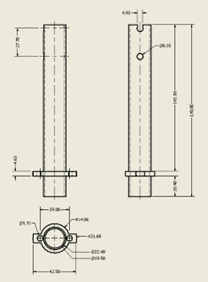

캐스터 아커만 탈부착 토글부

그림 62 캐스터 Ceramic 베어링 연결부

그림 62은 캐스터 바퀴 브라켓에 베어링을 결합한 부품이다. 해당 베어링을 통해 캡이 위에서 내려올 때 캐스터 축의 회전을 돕기 위해 설계하였다. 브라켓은 일반 카트에 붙어있는 것이며 용접을 통해 베어링을 고정할 수 있는 부분만 새로 제작하였다.

그림 63 Caster Cap

그림 63는 Dual Steering의 부품 중 하나인 캡(Cap)이다. 하단의 곡선 형태로 이루어진 형태로 캐스터 바퀴 브라켓에 부착된 베어링이 들어갈 공간이 그림 좌측에 파여 있다. 이를 통해 리니어 액추에이터로 위에서 눌렀을 때 캐스터 바퀴의 베어링이 회전하면서 원하는 조향각으로 캡과 바퀴가 결합한다.

그림 64 볼스플라인 베어링

그림 64은 Misumi에서 구매한 볼스플라인 베어링(E-BSSM20_n)에서 안에 구슬을 빼서 사용한다. 기성품이라 자세한 설명은 생략한다.

그림 65 Cap Connetor / Actuator Connector

그림 65는 위아래 토글하는 기구부(Actuator)와 직접 연결하는 부품이다. 해당 부품을 통해서 그림 63의 Caster Cap이 위 아래로 움직일 수 있도록 하며 좌/우로 조향할 수 있도록 절삭된 것이 특징이다.

아커만 링크 기구부

그림 65는 모터와 캡의 이동을 가능하게 해주는 부분으로 왼쪽 상단의 모터 인터페이스와 우측 하단의 모터 캡 커넥터로 이루어져 있다. 모터 인터페이스를 모터 캡 커넥터 틈 사이에 넣어 리니어 액추에이터가 조향 장치 움직임에 영향을 받지 않도록 도와준다.

그림 66 아커만 링크(Middle) 부품도

그림 66은 아커만 조향장치의 가운데 링크이다. 중앙 부의 가운데 구멍과 주변의 4개 구멍에 스러스트(Thrust) 베어링과 같은 부품을 구멍에 맞춰 결합한다. 양 끝에 링크(그림 #)를 결합하여 하나의 부품으로 구성되도록 한다.

그림 67 아커만 링크(Left, Right) 부품도

그림 67은 조향 각을 결정하는 링크로 캐스터 - 아커만 탈부착 장치와 아커만 장치를 연결하는 링크이다.

모터 결합부

그림 68 ‘ㄱ’자 브라켓 도면

그림 69 길이 연장 파이프 & 브라켓 연결부 도면

구매하지 않고 직접 제작하는 ‘ㄱ’자형 브라켓과 길이 연장 파이프 & 브라켓 연결부는 4T SS400 철판과 Ø25.4×1.8T 강철 파이프를 절단 및 용접하여 제작할 예정이다. 직접 수작업으로 제작하므로 정밀한 제작은 힘들 것으로 보이나, 그럼에도 수작업 기준의 일반 공차(±1 mm) 유지하려고 한다. 이외의 정보는 다음의 표에 나타냈다.

표 22 “ㄱ”자형 브라켓

표 23 길이 연장 파이프 & 브라켓 연결부

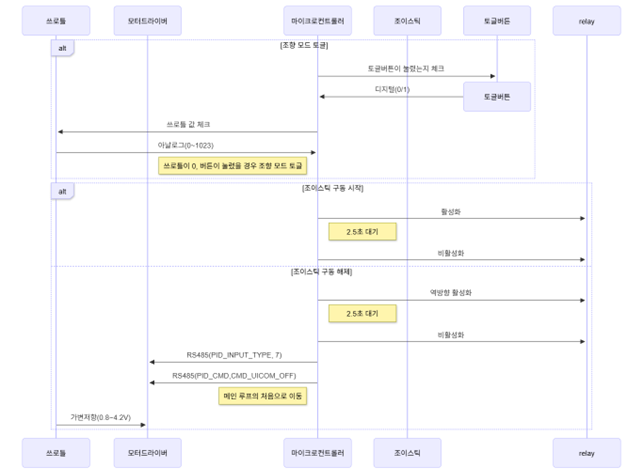

제어부 및 회로설계

전장부의 전원 공급은 3가지로 나눌 수 있다. 모터 전력 소모가 큰 모터를 구동 하기 위해 Power Distribution Board로 부터 직접 25.6V 전원을 공급받는 모터 드라이버와 BLDC 모터, 중간 수준의 전력 소모를 갖고 스텝 다운 SMPS로 부터 12V 전원을 공급받는 리니어 액추에이터와 마이크로컨트롤러, 전력 소모가 적고 제어부로부터 5V 전원을 공급받는 센서류와 릴레이가 있다. 사용자가 조작하는 브레이크, 조이스틱, 쓰로틀의 경우, 브레이크와 조이스틱은 마이크로컨트롤러에 연결되어 마이크로컨트롤러->RS485 통신보드->모터드라이버로 전달되어 제동 상황과 제자리 회전 상황시 모터를 제어하고, 쓰로틀의 경우 모터드라이버에 직접 연결되어 일상 주행시 모터를 제어한다.

그림 70 전장부의 배선도

소프트웨어 설계

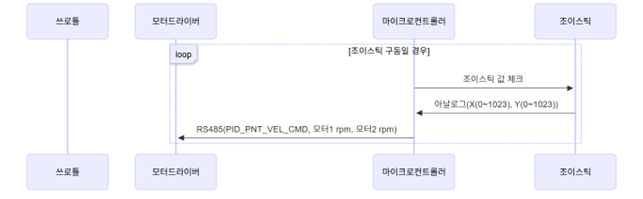

그림 71 제어 알고리즘 개략도

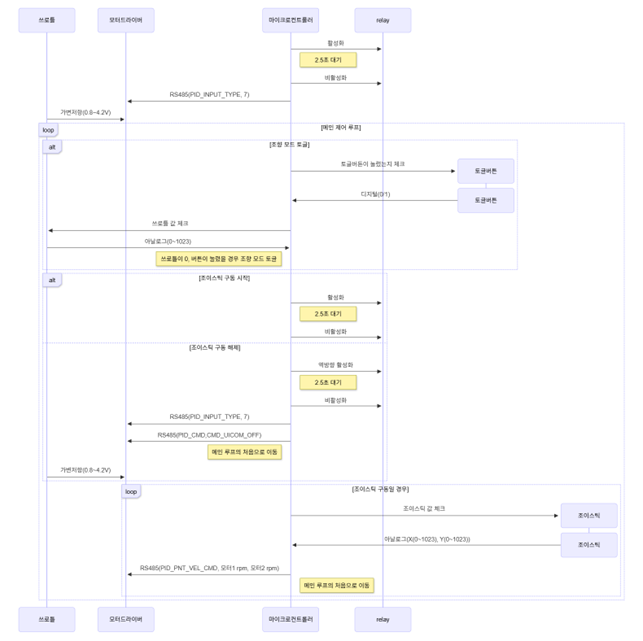

전체적인 제어 알고리즘은 위와 같다. 처음에 쓰로틀을 이용한 일반 주행 모드에서 시작해서, 조이스틱의 주행 여부를 체크하여 활성화되어 있을 경우, 마이크로컨트롤러에서 조이스틱의 값을 읽고, 모터1과 모터2의 속도를 계산하여 모터드라이버로 전달하여 조이스틱 주행여부를 구현하였다.

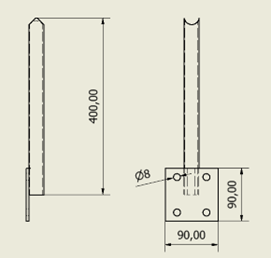

그림 72 시동시 일반 주행 모드 설정

처음 시동시 마이크로컨트롤러에서 모터드라이버로 아날로그 입력을 이용한 속도 제어 모드를 활성화하고, 마이크로컨트롤러의 속도 제어를 비활성화하여 일반 주행 모드로 진입한다.

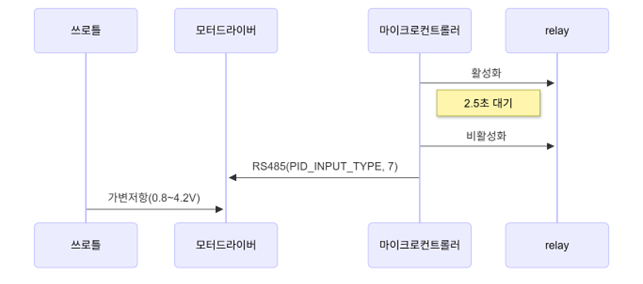

그림 73 조향 모드 전환 알고리즘

그림 73는 메인 제어 루프의 조향 모드 전환 부분이다. 조향 모드 전환 함수가 호출되면 토글버튼이 눌렸는지 확인한다. 토글버튼이 눌려있고, 쓰로틀이 0일 때, 조향 모드를 반전한다. 조이스틱 구동 모드로 진입할 경우, 2.5초간 릴레이를 활성화하여 애커만 조향 구조물을 들어올려서 조이스틱 주행이 가능하게 한다. 조이스틱 구동 모드가 해제될 경우, 2.5초간 역방향으로 릴레이를 활성화시켜서 애커만 조향 구조물을 장착하고, 모터드라이버로 쓰로틀 입력 모드 설정 명령어와 마이크로컨트롤러 제어 해제 명령어를 전송하여 애커만 주행이 가능하게 한다.

그림 74 조이스틱 주행 제어 알고리즘

그림 74은 조이스틱 주행시 제어 알고리즘이다. 조이스틱 주행 제어 함수가 호출되면, 조이스틱 구동 여부를 확인하고, 조이스틱 구동이 아니면 메인 루프로 되돌아간다.조이스틱 주행 모드일 경우, 조이스틱으로부터 아날로그 x와 y값을 입력 받아서, 모터1과 모터2의 속도를 계산하여 이를 듀얼 모터 제어 명령어로 모터드라이버에 전달하여 조이스틱 주행을 구현하였다.

그림 75 전체 제어 알고리즘

그림 75는 전체 제어 알고리즘이다. 처음 시동시 애커만 주행 모드로 설정되고, 이후 마이크로컨트롤러와 독립적으로 모터드라이버는 쓰로틀로부터 값을 읽어서 주행한다. 이후 쓰로틀이 0인 상태에서 토글 버튼이 눌리면, 조향 모드 토글 함수에서 조이스틱 구동 변수를 반전하고, 조향 장치 탈부착 함수에서 탈부착을 진행하고, 상황에 맞게 모터드라이버로 제어 명령어를 전송한다. 조이스틱 조향 모드에 진입한 경우, 조이스틱 구동 변수가 HIGH로 설정되고, 조이스틱 주행 제어 함수가 이를 확인하여 LOW일 경우 메인 제어 루프의 처음으로 돌아가고, HIGH일 경우 조이스틱의 x, y값을 읽어서 모터1, 모터2의 속도를 계산하여 모터드라이버를 제어한다.

자재소요서

결과 및 평가

완료 작품의 소개

프로토타입 사진 혹은 작동 장면

포스터

관련사업비 내역서

완료작품의 평가

향후계획

배선을 개량하여 조이스틱 주행시 떨림을 제거할 예정이다. 마감을 깔끔하게 하여 심미성을 높이고, 날카로운 부분에 의한 부상을 예방한다. 하중에 맞게 모터드라이버의 PID 게인값을 튜닝하여 승차감을 개선한다. 핸들과 애커만 조향 장치간의 직결 링크를 개량하여 조향각을 증가시키고, 뒷바퀴에 하중을 더 가하여 슬립 발생을 억제한다.

특허 출원 내용

부록

A-1 참고문헌 및 참고사이트

[1] 한국장애인단체총연맹, 휠체어 동력보조장치 공적급여 지원제도 도입 필요성, 관련 보도자료.

[2] 한국장애인단체총연맹, 장애인용 쇼핑카트 운영 실태 및 한계, 관련 기사.

[3] 더인디고, 대형마트 장애인용 쇼핑카트 의무화 정책의 실효성 문제, 언론 보도.

[4] 경남도민일보, 장애인용 쇼핑카트 실사용 문제점 분석, 언론 기사.

[5] Sambo Corp., Wheel-Chair Cart, 상용 제품 자료. https://www.sambocorp.com/wheel-chair-cart

[6] 쌍용리프트, 스마트 전동대차 P 시리즈, 제품 카탈로그.

[7] 쌍용리프트, 전동카트 HG-101, 제품 사양서.

[8] Microdisplay, CAMEL 3 Plus, 전동 이동장치 제품 자료.

[9] Electroman, Electric Trolley ER180V2 (180W), 상용 제품 정보.

[10] MartCart Inc., Elite MartCart, 휠체어 연계형 쇼핑카트 제품 자료.

[11] Wanzl GmbH, Shopping Cart for Wheelchair Users, 해외 상용 제품 자료.

[12] 삼보, 휠체어 카트, 상용 제품 자료.

[13] 토도드라이브, 전동 보조 이동장치, 보조공학기기 전용몰 제품 정보.

[14] 무빈에코, 전동 이동 보조기기, 제품 정보.

[15] 굿프렌드, 샵라이더 SC-1, 전동 휠체어 제품 자료.

[16] 굿프렌드, 휴모빌 DP201S, 전동 이동보조기기 제품 자료.

[17] 케어라인, 나드리 200, 전동 휠체어 제품 사양.

[18] 실버케어114, 대세엠케어 전동스쿠터 HS-588B, 제품 정보.

A-2 관련특허

[1] Attaching and detaching type driving device and wheelchair: https://patents.google.com/patent/KR101756296B1/en?oq=KR101756296B1

[2] Wheel chair driving device: https://patents.google.com/patent/KR102799096B1/en?oq=kr10-2799096

[3] STEERING SYSTEM FOR A WHEELCHAIR: https://patents.google.com/patent/WO2018234303A1/en?oq=WO2018234303A1

[4]Utility Machine with Dual-Mode Steering: https://patents.google.com/patent/US20150183449A1/en?oq=US20150183449A1